Как делают шины

Как делают шины

Шина на автомобиль для нас привычное дело, будь это летняя или зимняя резина. Но она сейчас достаточно технологична — есть и липучка, и даже экономичные колеса. А многие ли из нас знают как делают шины? Какой он технологический процесс? И из чего они вообще состоят? Ведь строение не такое простое как кажется на самом деле! Сегодня я отвечу на все эти вопросы …

(20 фото), (2 видео)

Не так давно мы уже говорили — как делают литые диски, почитайте познавательно. Но диски как ни крути это металл, если учили физику в школе можно понять, что металл расплавляют, а затем добавляют в специальные формы, из которых затем, после обработки, получаются диски. Но вот как получается резина колеса? Как получаются сами шины ведь они не металлические?

И тут все просто.

Для начала давайте подумаем из какого материала их делают?

Автомобильные покрышки производятся из натуральных и синтетических каучуков (натуральный каучук – это производная природного полимера изопрена). Правда, сейчас натуральных каучуков в составе шины все меньше, на смену приходят высокотехнологичные и износостойкие синтетические составы. Но пока и отказаться полностью от каучука невозможно, именно этот материал один из самых подходящих.

Итак, разобрались каучук (природный изопрен) добыли, обработали и он поступил на производство, где из него уже получат нужную резину для колеса.

Технология производства

Ребята, постараюсь объяснить просто, без технических терминов. Однако, если вам нужно полное понимание, смотрите подробное видео под статьей.

Если вы хотя бы раз видели «разорванную» покрышку, то вы наверное могли заметить, что колесо состоит из самой резины и так называемого металлизированного каркаса. Однако шина состоит из пяти основных частей – это каркас, слой брекера, протектор (который припаивается сверху), борта и последнее это боковая часть. А теперь все по порядку.

1) В самом начале начинают производить корд резины. Это плоская липкая невулканизированная резина. Которая сматывается в большие «бабины» и хранится на производстве. Причем корд резины различается по ширине.

Корд резины

Наматывание корд резины

в катушках - различных размеров

2) Далее производят протектор резины. Листовую заготовку обрабатывают специальным методом экструзии. Кстати тут уже ее начинают маркировать специальными цветными метками (помните я писал про них).

Протектор

цветные метки

3) Третий цикл это производство борта колеса. Он должен быть крепкий и очень прочный, а поэтому в него добавляют специальную проволоку и волокно, которые намотаны вот на такие катушки.

Проволока

4) Эта проволока покрывается прорезиненным составом и образуется вот в такие резиновые кольца. Именно из этих колец после всего этого и производят борт колеса.

Покрывают резиной

Процесс покрытия

резиновое кольцо

5) Теперь все заготовки сделаны и можно приступать к первичной сборке колеса. Собирается все в автономном режиме, практически без участия человека. Подаются все нужные элементы шины и происходит «первичная» сборка.

Первичная сборка покрышки

Первичная сборка, фото 2

первичная сборка, фото 3

Сейчас небольшое видео для общего понимания. Напомню это только первая часть сборки, это еще не конечный продукт.

6) После эта первичная покрышка идет на контроль. Где ее проверяют на дефекты.

конвеер

проверка на деффекты

7) Затем наступает пора так называемой вулканизации. Где шина уже примет, привычную нам форму и рисунок протектора. Кстати, знаете зачем усики на новой резине? Оказывается они нужны для отвода газов и воздуха при вулканизации.

формы для вулканизации

Поступает в цех вулканизации

Станок для вулканизации колеса

Колесо в станке

8) После цикла вулканизации уже готовую шину проверяют на всевозможные нагрузки. Их порядка 10. Это и кручение, и боковой удар, и морозные камеры, и наоборот «жаркие» камеры, в общем проверок много. И только после этих проверок колесо готово к продаже, поступает в партию.

Проверка на удары

Проверка скоростной нагрузкой

Готовая шина

Вот такой вот сложный цикл вкратце! Сейчас видео полного производства импортной покрышек, обязательно посмотрите очень познавательно.

Как делают шины видео

Как видите такое производство — это не так и просто, постоянно нужно разрабатывать новые виды и составы, учитывать современные скорости, а также модернизировать производство. Потому как конкуренты не спят!

На этом все, сегодня вы узнали как делают покрышки, надеюсь моя статья была вам полезна. Оставайтесь с нами читайте наш автомобильный сайт, будет интересно.

avto-blogger.ru

Из чего и как делают резину (шины). Для колес вашего автомобиля.

Продолжаю интересные и полезные статьи. Первая была про расчет себестоимости авто. Сегодня я же хочу поговорить об резине или шинах. Из чего их делают и какой они проходят путь до наших прилавков. Многие ошибочно думают — что в основе всего лежит нефть, многие даже уверенны — что ее там под 90%, однако это не совсем так. НА заре своего появления шины были продуктом природы практически на 100% …

ОГЛАВЛЕНИЕ СТАТЬИ

Прежде чем рассказать вам о современных шинах, позвольте копнуть в историю и рассказать про резину на заре ее производства.

Что такое каучук?

ДА будет вам известно – что основной компонент резины делается из каучука, а это очень даже природный материал который добывают из каучуковых деревьев. В южной Африке такие деревья существуют очень давно, даже сложно подсчитать их возраст. Однако Европейцы познакомились с ними в 16 веке, когда вернулся на родину Христофор Колумб.

Если разложить слово «КАУЧУК» на составляющие, то получается «КАУ» — растение, дерево, «УЧУ» — плакать, течь. ТО есть если дословно перевести то это «плачущее дерево», с языка индейцев племени реки Амазонки. Однако есть и научное название – «КАСТИЛЬЯ», произрастает оно на берегах реки Амазонки в непроходимых джунглях.

«КАСТИЛЬЯ» очень высокое дерево вырастет оно 50 метров в высоту и цветение продолжается круглый год. В коже, листьях и соцветиях, очень много так называемого млечного сока, который содержит натуральный каучук. Из-за того что эти деревья очень большие, зачастую происходили обрывы веток или цветов и в месте прорыва дерево «плакало» таким соком.

Второй по содержанию этого сока является дерево – «ГЕВЕЯ», которое также вырастает до 40-50 метров. Когда растение набирает силу, и доходит до возраста в 9-10 лет, у него на стволе делают насечки в форме буквы «V» из которой и начинает сочиться натуральный каучук. При воздействии воздуха он становится тягучим.

Это два основных растения, которые дают натуральные каучуки. В средней Азии, а также на берегах южной Америки, Бразилии, Перу, острове Шри-Ланка есть целые плантации таких деревьев, которые существуют только с одной целью – добывание этого сока! Это уже давно налаженный бизнес.

В пятерку «популярных» также входят растения: «МАНИОКА», «САЛЬНОЕ ДЕРЕВО» и кустарник «ИН-ТИЗИ». Все они являются источниками для последующего производства резины.

Как я писал, выше каучук был привезен в Европу очень давно, но вот на первое его использование решился – К.МАКИНТОШ, не путать с компьютерами от «APPLE», он впервые пропитал плащ от дождя этим составом, благодаря чему тот получился практически не промокаемым. В холодную погоду он становился плотным и не промокаемым, а вот в жару становился немного «липковатым». Нужно отметить, что МАКИНТОШ подсмотрел этот метод у индейцев с Амазонки, те уже несколько веков пропитывали свою одежду, а также растения нужные для производства крыш домов именно каучуком – характеристики водонепроницаемости намного увеличивались.

Так что появлению резины мы косвенно обязаны – индейцам Амазонки! Посмотрите короткий ролик.

Производство резины

Ну вот мы и подошли до самого интересного до производства самой резины, и это не обязательно колеса автомобиля, резина сейчас применяется везде, даже в резинках для волос.

После того как соберут сок каучука, он еще очень далек от производства резины. Изначально из него производят латекс, это промежуточное звено. Однако чистый латекс сейчас применяется везде, начиная от медицины, заканчивая промышленностью.

Сок наливают в большие чаны и перемешивают в больших чанах с кислотой, обычно в течение 10 часов. После чего он затвердевает. Это уже и есть латекс.

После его пропускают через специальные валы, таким образом, убирая лишнюю влагу. Получается длинная и достаточно широкая лента.

Эту ленту запускают под специальные ножи и измельчают ее. Если посмотреть на этот состав, то это похоже на пережаренный омлет.

Эту воздушную массу, обжигаю в больших печах под воздействием достаточно высоких температур – 13 минут. Теперь он получается эластичным и похожим на бисквит, его прессуют блоками и отправляют на производство.

Конечно в сетях вы не найдете точной формулы производство резины и тем более шин, все это держится в строгом секрете. Однако суть процесса не изменилась за последние 100 лет и всем давно известна.

Чтобы сделать резину, нужно взять эти брикеты латекса и подвергнуть их вулканизации. Также добавляется в этот состав сера и другие «скрытые» ингредиенты. Все это добавляют в специальный котел, нагревают, перемешивают и после таких манипуляций уже и появляется резина.

Как только она разогрета до 120 градусов, ее раскатывают специальными валами, до тонких полос. Там же она и охлаждается.

После эти полоски резины идут на производство колес, читайте статью.

Современная резина для шин

В современном мире шины для колес, делаются в основном из резины. Но она может быть не только натуральной, но и синтетической. Да сейчас научились производить синтетические каучуки. Каучук имеет в составе самую большую долю, обычно это – 40-50% от общей массы.

Далее в резину добавляют сажу (или технический углерод). В массовой доле колеса его примерно 25-30% от общей массы. Его добавляют для большей прочности конструкции, а также для выдерживания высоких температур. Сажа как бы скрепляет молекулы каучука делая их намного прочнее, они легко выдерживают трение и температуры при экстренных торможениях. Без этого углерода (сажи) шины ходили бы раз в 10-15 меньше.

Следующая добавка – это кремниевая кислота. Некоторые производители заменяют ей углерод, так как она дешевле и обладает высокими свойствами для сцепления молекул. Однако другие от нее напрочь отказываются, констатируя что она дает недостаточную износостойкость! Однако если все же проанализировать состав многих ведущих компаний, то она присутствует в составе, она улучшает сцепление на мокрой дороге. Информация разнится, сколько ее добавляют, но если вывести среднюю составляющую примерно 10%.

Еще одни добавки это смолы или масла. Их больше в зимней резине и меньше в летней, они придают «смягчающую роль» резине, не дают ей быть такой «дубовой». Особенно это важно для зимних вариантов. Добавление около 10-15%.

НУ и последнее и очень важное это специфические секретные составы производителя, их также около 10%, но они могут очень сильно изменить параметры готовой шины. Держатся они понятно в строгом секрете.

Справедливости ради стоит отметить что есть еще и металлически-нитевидный каркас, но я его здесь не буду упоминать, все же это немного другая история.

Именно так делают резину (шины) для колес наших автомобилей. Синтетические каучуки хоть и применяются, но они пока не могут потягаться с природными, так что глобальные изменения в строении шин еще долго не предвидятся.

Сейчас полный ролик, в нем найдете ответ — что лучше синтетический или природный материал.

НА этом буду заканчивать, читайте наш АВТОБЛОГ, думаю было интересно.

avto-blogger.ru

Как делают шины на Ярославском шинном заводе

Ярославский шинный завод — одно из старейших шинных предприятий России. Мы посмотрим, как производятся и тестируются современные автомобильные шины Cordiant.

Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном в 1846 году, но его изобретение не было развито в серийное производство. Повторно идея пневматической шины возникла только в 1887 году, когда шотландец Джон Данлоп придумать надеть на колесо трехколесного велосипеда своего 10-летнего сына широкие обручи, сделанные из шланга для поливки сада, и надуть их воздухом.

Первая в мире резиновая шина была сделана Робертом Уильямом Томсоном в 1846 году, но его изобретение не было развито в серийное производство. Повторно идея пневматической шины возникла только в 1887 году, когда шотландец Джон Данлоп придумать надеть на колесо трехколесного велосипеда своего 10-летнего сына широкие обручи, сделанные из шланга для поливки сада, и надуть их воздухом. А уже в 1890 г. молодой инженер Чальд Кингстн Уэлтч предложил отделять камеру от покрышки, вставлять в края покрышки проволочные кольца и сажать на обод, который впоследствии получил углубление к центру. Тогда же англичанин Бартлетт и француз Дидье изобрели вполне приемлемые способы монтажа и демонтажа шин. Всё это определило возможность применения пневматической шины на автомобиле.

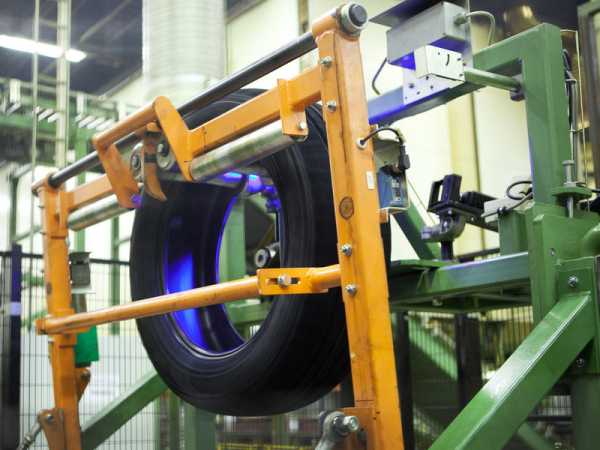

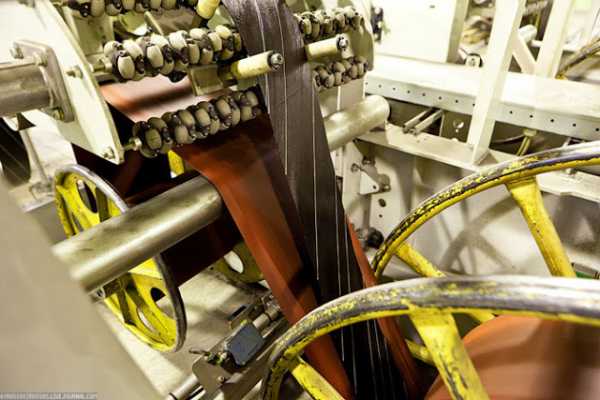

Основными материалами для производства шин являются резина, которая изготавливается из натуральных и синтетических каучуков, и корд. Кордовая ткань может быть изготовлена из металлических нитей (металлокорд), полимерных и текстильных нитей. Шина состоит из каркаса, слоев брекера, протектора, борта и боковой части. На фотографии вы видите будущий корд. Невулканизированная резина очень липкая, поэтому она сматывается в бобины с прокладкой из специального материала, который потом позволяет её легко размотать.

На фотографии вы видите будущий корд. Невулканизированная резина очень липкая, поэтому она сматывается в бобины с прокладкой из специального материала, который потом позволяет её легко размотать.  Заготовки в таких вот бобинах отправляются на склад. Таблички с цифрами — это размеры ширины корда.

Заготовки в таких вот бобинах отправляются на склад. Таблички с цифрами — это размеры ширины корда.  Здесь начинается производство протектора. Лента резины заправляется в машину, где методом экструзии превращается в будущий протектор.

Здесь начинается производство протектора. Лента резины заправляется в машину, где методом экструзии превращается в будущий протектор.  Для быстрой визуальной оценки размера шины на протектор наносится цветовая маркировка.

Для быстрой визуальной оценки размера шины на протектор наносится цветовая маркировка.  Борт позволяет покрышке герметично садиться на обод колеса. Для этого предназначены бортовые кольца и внутренний слой вязкой воздухонепроницаемой (для бескамерных шин) резины.

Борт позволяет покрышке герметично садиться на обод колеса. Для этого предназначены бортовые кольца и внутренний слой вязкой воздухонепроницаемой (для бескамерных шин) резины.  Проволока с этих катушек поступает на станок, где покрывается резиной.

Проволока с этих катушек поступает на станок, где покрывается резиной.

На этом станке обрезиненная проволока закручивается под необходимый диаметр и нарезается кружочками.

Получаются такие вот бортовые кольца, которые являются основой для производства всего борта.

Получаются такие вот бортовые кольца, которые являются основой для производства всего борта.  Борт собирается здесь. Чуть ниже вы найдете видео этого процесса.

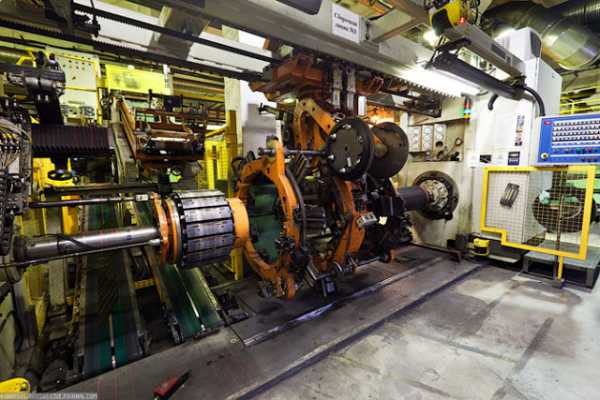

Борт собирается здесь. Чуть ниже вы найдете видео этого процесса.  Самый интересный этап — сборка покрышки. На этот станок поступают все необходимые заготовки.

Самый интересный этап — сборка покрышки. На этот станок поступают все необходимые заготовки.  Станок из класса «Слава роботам!». Сборщик только навешивает бортовые кольца.

Станок из класса «Слава роботам!». Сборщик только навешивает бортовые кольца.  А дальше аппарат все делает сам: он собирает все компоненты покрышки и раздувает заготовку воздухом под протектор с брекером.

А дальше аппарат все делает сам: он собирает все компоненты покрышки и раздувает заготовку воздухом под протектор с брекером.

После сборки покрышки она по конвейеру отправляется дальше…

… где её ждет контроль — проверка веса и визуальный осмотр на дефекты.

… где её ждет контроль — проверка веса и визуальный осмотр на дефекты.  После этого заготовка отправляется в самый интересный цех, где происходит вулканизация. Но сначала посмотрим на процесс подготовки пресс-форм.

После этого заготовка отправляется в самый интересный цех, где происходит вулканизация. Но сначала посмотрим на процесс подготовки пресс-форм.  Сама по себе пресс-форма состоит из нескольких сегментов, которые образуют рисунок протектора, надписи и все линии на боковинах. И самое главное — усики на новых шинах!

Сама по себе пресс-форма состоит из нескольких сегментов, которые образуют рисунок протектора, надписи и все линии на боковинах. И самое главное — усики на новых шинах!  Оказывается, усики — это каналы для отвода воздуха при вулканизации. И при использовании они забиваются первыми. После этого пресс-форму надо очищать.

Оказывается, усики — это каналы для отвода воздуха при вулканизации. И при использовании они забиваются первыми. После этого пресс-форму надо очищать.  Горячий процесс — горячий цех!

Горячий процесс — горячий цех!  На этих станках происходит процесс вулканизации.

На этих станках происходит процесс вулканизации.  Заготовка шины подается внутрь. Снаружи она обжимается пресс-формой, а внутри раздувается пузырь, чтобы покрышка не провалилась в себя. При этом подается горячий пар под высоким давлением.

Заготовка шины подается внутрь. Снаружи она обжимается пресс-формой, а внутри раздувается пузырь, чтобы покрышка не провалилась в себя. При этом подается горячий пар под высоким давлением.  Покрышка установлена на место, и сейчас сверху опустится пресс-форма.

Покрышка установлена на место, и сейчас сверху опустится пресс-форма.  Это нерабочий станок, но здесь видны те самые надувающиеся пузыри.

Это нерабочий станок, но здесь видны те самые надувающиеся пузыри.  Тут очень жарко, и какая-то особая дымка.

Тут очень жарко, и какая-то особая дымка.  Если заглянуть внутрь станка вулканизации, то можно увидеть индустриальную красоту в первозданном виде.

Если заглянуть внутрь станка вулканизации, то можно увидеть индустриальную красоту в первозданном виде.

После вулканизации готовая покрышка снова проходит контроль. На этом месте специальные работницы осуществляют визуальный осмотр.

После вулканизации готовая покрышка снова проходит контроль. На этом месте специальные работницы осуществляют визуальный осмотр.  Далее каждая покрышка уже автоматически проверяется на соответствие всем необходимым параметрам. На заводе постоянно идет процесс изготовления новых смесей, составов и рисунков протектора для новых шин. Это все испытывается на специальных машинах.

Далее каждая покрышка уже автоматически проверяется на соответствие всем необходимым параметрам. На заводе постоянно идет процесс изготовления новых смесей, составов и рисунков протектора для новых шин. Это все испытывается на специальных машинах.  Разобранная машина для испытаний. Маховик вращается электромотором, а шина крутится уже от него.

Разобранная машина для испытаний. Маховик вращается электромотором, а шина крутится уже от него.  Новый станок, который позволяет испытывать в разных погодных условиях шесть покрышек одновременно.

Новый станок, который позволяет испытывать в разных погодных условиях шесть покрышек одновременно.  В этом ангаре проходят испытания авиационных шин на взлеты и посадки.

В этом ангаре проходят испытания авиационных шин на взлеты и посадки.  Очередной цикл испытания при взлете.

Очередной цикл испытания при взлете.

А вот посмотреть на производство авиационных шин просто так нельзя — для этого нужно разрешение ФСБ и прочие бюрократические заморочки.

опубликовано: blog.auto-sklad.com Похожие материалы:

опубликовано: blog.auto-sklad.com Похожие материалы: blog.auto-sklad.com

Как делают шины

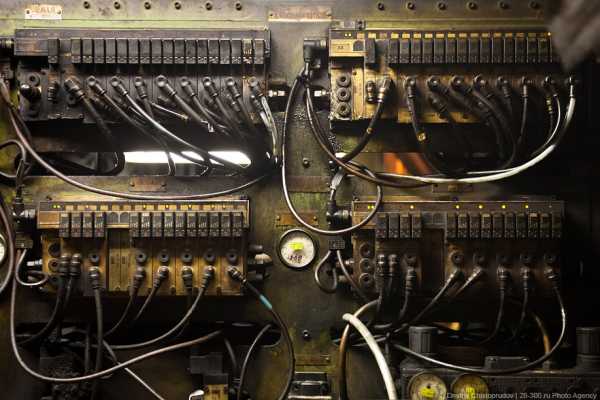

Познавательное Шина сегодня – это настолько выверенный до мелочей продукт, что делать ее «на глазок» невозможно. На всех этапах производства шин Cordiant весомая роль отводится автоматике и компьютерному контролю. Уже на первом этапе производства – при изготовлении набора резиновых смесей – практически весь процесс управляется электроникой.

P.S. Меня зовут Александр. Это мой личный, независимый проект. Я очень рад, если Вам понравилась статья. Если Вы что-то искали и не нашли, то у Вас есть шанс найти это прямо сейчас. Чуть ниже есть ссылка на то, что Вы недавно искали. Буду рад если окажусь Вам два раза полезным.

Предупреждение: Данная новость взята отсюда. Авторство НЕ принадлежит Muz4in.Net. При использовании указывайте ЭТУ ССЫЛКУ как источник.

Вы это искали? Быть может это то, что Вы так давно не могли найти?

muz4in.net

Как делают автомобильные шины? Эксклюзивный репортаж с завода

Жара за окном усиливается с каждым днем, но и она не способна перекрыть впечатления от недавней вылазки в зиму, на тестовый полигон Nokian Tyres в Лапландии. Перед этим же я побывал на двух заводах финской компании, где познакомился с полным циклом создания автомобильной покрышки. Началось мое почти недельное путешествие с перелета в Санкт-Петербург, а оттуда - во Всеволожск. Этот город, находящийся довольно близко от Северной столицы, известен расположенными на его окраине заводами Ford и Ariston. И там же разместилась огромная пятиэтажная фабрика по производству шин финской компании Nokian, на которой трудится более 920 человек. Запущенное в 2004 году предприятие потребовало инвестиций в размере 400 млн евро, а сейчас оно ежегодно выпускает 8 млн покрышек. Причем уже в конце этого года мощности достигнут 11 млн штук за счет введения в эксплуатацию к уже действующим 8 конвейерным линиям еще двух. Готовая продукция реализуется в 35 странах мира.

В прошлом сентябре мне довелось протестировать новые летние шины Nokian Hakka Green. И вот спустя несколько месяцев я уже изучал состав различных смесей, применяемых в деле, наблюдал за буднями рабочих. Без проводника заблудиться в огромных цехах очень легко. Особенно, когда процессы кипят безостановочно.

Важнейший компонент любой современной шины - резина, получаемая из каучуков двух типов, натурального (справа) и синтетического каучука желтого цвета (слева).

В качестве наполнителя в производстве резины используется сера. По ленте она попадает в печь с температурой, достигающей 90 градусов, и смешивается с каучуком, маслами, смолами, вулканизирующими добавками и другими химических веществами.

Протектор оберегает покрышку от повреждений и придает оптимальные характеристики сцепления колеса с дорогой. Дизайн протектора просчитывается на компьютере, а затем переносится на стальной шаблон. На заводе во Всеволожске имеются четыре полноценных линии, выпускающих данный компонент.

Протектор зимней шины, пока еще без рисунка. Полоски по краям служат для соединения с каркасом.

Гермослой – неизменный компонент наиболее распространенных в наши дни бескамерных шин. Он наносится на внутреннюю сторону покрышки и делает ее герметичной.

Текстильный нейлон, который смешивается с резиной и превращается в прорезиненный текстильный корд.

Стальной корд пропускают через машину, где на него также наносится резина. Вместе с текстильным кордом он позволяет колесу держать форму при нагрузках.

Сборка будущего колеса. К каркасу добавляется протектор, стальной корд (брекер), а также так называемая бесшовная лента JBL для дополнительного усиления. Точность состыковки отслеживается вручную.

На правой части станка присоединяются гермослой, боковины и текстильный корд. Затем изделие надувают, и в результате получается так называемая "зеленая шина".

В техническом плане вулканизация - финальная стадия. Внутрь заготовки подается пар под давлением в 14 атмосфер. Наружная стенка соприкасается с поверхностью пресс-формы, несущей информацию о рисунке протектора и всех маркировках. В ходе химической реакции резина становится прочной и эластичной, и спустя 10-15 минут готовая покрышка выскочит с обратной стороны установки.

Несколько степеней контроля - нормальное явление для крупных компаний. Каждое изделие, еще будучи неостывшим, проходит автоматический контроль на правильность геометрии, массы, силовой неоднородности и обзаводится наклейкой с информацией о модели.

Далее сотрудник еще раз визуально и на ощупь проверяет отсутствие дефектов.

Россия славится холодными зимами, а в некоторых частях Скандинавии погода даже суровее. Неудивительно, что Nokian Tyres известна на рынке в том числе и по популярным зимним шинам Hakkapeliitta. Итак, производство летней продукции состоит из следующих этапов: создание смесей и компонентов, сборка и вулканизация. В случае с зимними шипованными покрышками к увлекательной технологии добавляется еще один шаг - ошиповка. Чтобы познакомиться с данной процедурой, я отправился в финский городок Нокиа на главный завод компании. Краткая справка о самом заводе. Объем выпуска у него меньше, чем у российского, - лишь 6 млн шин в год. Однако именно в Нокии базируется научно-исследовательский центр. То есть, все проекты рождаются исключительно в штаб-квартире. Поблизости располагается и один из тестовых полигонов.

Шипы на автомобилях получили распространение в середине 50-х годов. Во многих европейских странах с мягким климатом они запрещены из-за пагубного влияния на асфальт. Но в нашей стране без них часто просто не обойтись, особенно за пределами мегаполиса и в гололед. Структуру шипов в Nokian Tyres разрабатывают сами, но изготовление поручают сторонней фирме.

Отверстия под шипы делаются на стадии вулканизации. В распоряжении финского предприятия - 14 станков, через которые в сутки за 2 смены проходят 6 тысяч шин. Осенью график переводится на круглосуточный режим, и производительность вырастает до 10 тысяч шин. Во Всеволожске станков по ошиповке даже больше - 21.

Шип монтируется устройством, похожим на иглу. На одно колесо уходит примерно 2-3 минуты. Затем рабочий снимает его с фиксатора и устанавливает новое.

Налюбовавшись магическим процессом "иглоукалывания", я познакомился с дизайнерами и непосредственными разработчиками новых моделей Nokian Tyres. Всего в этом подразделении задействовано порядка 100 человек. Сюда же относится тест-лаборатория и инжиниринг. Одновременно ведется до 20 проектов.

Зимняя покрышка мягче по своей характеристике. Это нужно для меньшего затвердевания в холод. При скорости 80 км/ч температура резины достигает 50-60 градусов по Цельсию. А для летней шины при быстрой езде температура может повыситься до 100 градусов. Поэтому для летних колес применяется состав с более жесткими свойствами.

Два типа шины в сравнении. На зимней (вверху) имеется множество мелких разрезов, сминающихся при давлении и образующих углы упора. У летней шины более гладкая поверхность для лучшего контакта с дорогой. Продольные канавки выводят воду и снижают риск аквапланирования.

Заключительным пунктом мероприятия значилось посещение зимнего тестового полигона, подарившего мне в итоге не только полной понимание шинной кухни, но и массу положительных эмоций. Полигон находится в поселке Ивало провинции Лапландия, в 300 км за полярным кругом, на территории двух огромных замерзших озер. До российского Мурманска рукой подать, всего-то 291 км.

Все события на полигоне проходят в период с ноября по май. Весна и лето в регионе слишком теплые для требуемых целей и задач. Неподалеку от озер силами Nokian возведен комплекс, пригодный для постоянного проживания. В нем пилоты отдыхают и планируют испытания. Компания даже построила заправочную станцию и навороченный сервис по шиномонтажу.

Эффективность шипованной резины проверяется на протяжении тысяч часов наматывания по абсолютно ледяным трекам. Параллельно на другой трассе, а их на момент моего визита насчитывалось 9 штук, в машине, обвешенной датчиками и компьютерами, в неспешном режиме раз за разом измерялась длина тормозного пути на таком же скользком покрытии.

Перед отбытием с полигона я не преминул прокатиться по трассе самостоятельно. В качестве страховки рядом со мной сидел менеджер из Nokian. Все-таки 450-сильная Audi RS4 даже на "боевых" шипах - не шутка. По началу мощный спортивный автомобиль поддавался мне с неохотой, но, освоившись, я постепенно стал проходить поворот за поворотом на приличной скорости. Тем более, на тот момент я уже знал все о шинах, несших мой автомобиль по бескрайнему ледяному кольцу.

auto.vesti.ru

Как делают шины? Экскурсия на завод Nokian Tyres

Наверное, мало кто знает, как делаются шины. Общее представление такое: резина заливается в форму, после чего выпрессовывается конечный продукт. Конечно это не так. Изготовление покрышки — сложный и высокотехнологичный процесс, требующий наличия современного производственного оборудования, компьютеризированных систем контроля и участия квалифицированных специалистов.

На экскурсию по самому современному шинному заводу в Европе нас пригласила специалист по связям с общественностью Nokian Tyres LCC Анна Меньшакова. Первое и пока единственное предприятие финского концерна в России было открыто 22 сентября 2005 года недалеко от Всеволожска. Здесь производят летние и зимние шины для легковых автомобилей и внедорожников. Эти шины продаются не только в России, но также поставляются на экспорт в более чем 35 стран. Территория завода занимает площадь порядка 30 гектаров, объем производственных площадей – 21 тыс. кв. м. Численность персонала более 850 человек. Проектная мощность, на которую планируется выйти к концу 2011 г. – 11 млн. шин в год.

Стоит отметить, что качество шин, произведенных в России и Финляндии абсолютно одинаковое, так как используются одни и те же материалы и технологии. Человеческий фактор сведен к минимуму, все процессы практически полностью автоматизированы.

С помощью фотографий и комментариям к ним мы попробуем в общих чертах показать вам процесс производства шин.

Здание завода окружает забор, снаружи которого находится просторная стоянка для автомобилей. Что бы попасть на само предприятие надо миновать проходную со строгой пропускной системой и турникетами. Фотографировать на заводе запрещено, для того что бы поснимать в цехах нам пришлось получать специальное разрешение.

Изготовление шины начинается в цехе миксинга. Здесь выпускаются резиновые смеси, из которых впоследствии производят компоненты шин.

Это каучук — один из основных компонентов при производстве покрышек. Используют как натуральный, так и искусственный каучуки. Для летних шин в резиновую смесь добавляют больше искусственного каучука, для зимних — натурального. Благодаря натуральному каучуку зимние шины остаются мягкими даже при достаточно низких температурах.

Рабочий отправляет по конвейерной ленте брикеты с каучуком.

Так выглядят вулканизирующие добавки. Помимо них и каучуков смесь состоит из легирующих добавок (наполнителей, пластификаторов), сажи и других химикатов.

Качество готовой продукции цеха миксинга проходит обязательный контроль. Образцы резины направляются посредством пневмопочты (красная банка на столе рядом с компьютером) в химическую лабораторию.

Готовая продукция цеха миксинга складируется на поддонах для передачи на следующий этап производства. Рабочих в помещениях мало, так как, повторим, почти все процессы автоматизированы и компьютеризированы. Это касается и других цехов.

Линия по производству протектора и боковин шин. Этот агрегат называется «квадроплекс». Он очень большой, целиком взять его в кадр было проблематично. На этой линии можно изготавливать как протектор, так и боковины шин.

Протектор шины служит для передачи тяговых усилий двигателя автомобиля и обеспечения надежного сцепления покрышки с дорогой, поэтому протекторные резины должны обладать особой прочностью на разрыв и высокой износостойкостью. Протектор состоит из нескольких слоев: • Верхняя часть – кэп, • Средний слой – основы (base) из так называемых крыльев (wings) • Нижний слой – подпротекторного слоя. Линия может производить протектор, включающий до 5 разных смесей

Толщина протектора и вес очень точно регулируются компьютером.

Это компьютеры линии по производству гермослоя, компонента заменяющего камеру в бескамерных шинах. Гермослой состоит из двух слоев. Резина гермослоя должна иметь высокую газонепроницаемость, хорошую стойкость к старению и теплостойкость, обладать высокой эластичностью и отличными адгезионными свойствами, а также хорошо сопротивляться раздиру.

Готовый гермослой наматывается на вот такие барабаны. Зеленый материал — это прокладки между слоями (витками) гермослоя.

Линия по изготовлению текстильного корда. Это новая линия, она была запущена на заводе 2 года назад.

Текстильный корд — это вискозный или полиэфирный материал, который обрезинивается с двух сторон. Он нужен для того, что бы принимать на себя внутреннее давление в шине.

Вот так происходит обрезинивание текстильного корда.

Линия по изготовлению стального корда. Стальной корд (брекер) это усиливающий компонент под протекторным слоем шины.

Вот корд намотан в катушках.

А здесь мы видим обрезинивание стального корда.

Затем происходит нарезка корда и склеивание под углом. Далее полоса дополнительно обрезинивается с краев.

Линии по производству бортовых колец и наполнительного шнура и присоединению его к боковому кольцу.

Бортовое кольцо нужно для усиления борта шины в зоне диска. Его изготавливают из одной цельной проволоки, которую потом обрезинивают. Одно бортовое кольцо состоит из шести проволочных колец. Наполнительный шнур изготавливается из резины, он укрепляет зону борта шины, что придает автомобилю устойчивость на поворотах. Наполнительный шнур присоединяется к бортовому кольцу на поворотном барабане с помощью прикаточных роликов.

Готовые крылья автоматически перемещаются на карусель, откуда оператор переносит их на специальные тележки для транспортировки.

Линия по изготовлению бесшовного усиления конструкции JLB (Jointless Belt).

Благодаря нейлоновому экранирующему слою JLB уменьшается дисбаланс и вибрация шин при движении. Ширина ленты JLB – 10 мм. Ленту навивают поверх стального корда шины с разным шагом, разрежение витков увеличивается к центру протектора.

JLB намотан на катушки.

И вот готовые компоненты поступают в цех сборки.

Это шиносборочная машина. Она соединяет в единое целое протектор, боковину, корд, JLB и гермослой. Шиносборочная машина может собирать шины разных моделей и размеров, это зависит от того, как она в настоящий момент запрограммирована.

Вот такая заготовка получается на выходе шиносборочного агрегата. На заводе ее называют «зеленой» шиной. Теперь в покрасочной камере её внутренняя поверхность будет обработана специальным химическим раствором. Это нужно для достижения качественной вулканизации, что бы диафрагма вулканизирующего пресса не прилипла к внутренней поверхности шины, т.е. гермослою.

Далее «зеленая» шина поступает на участок вулканизации.

И именно здесь из заготовки получается готовая шина. Процесс вулканизации проходит при высоких давлении (15 бар) и температуре (около 200 градусов по Цельсию). Такое давление и температура создаются перегретым паром.

Наполненная паром диафрагма прижимает шину к сегментам пресс-формы, формирующим рисунок протектора и к боковинам пресс-формы, создающим все маркирующие надписи на боковинах. Процесс вулканизации – один из последних в технологической цепочке изготовления шины. Дальше только контроль качества и ошиповка (для зимних покрышек).

После вулканизации шины по конвейерной ленте едут на пост визуальной инспекции.

На посту визуальной инспекции шину проверяют вручную, еще в горячем состоянии, так как при охлаждении многие дефекты не видны. В процессе осмотра визуальный инспектор осматривает шину на наличие пузырей, трещин, проверяет качество швов. Обо всех дефектах инспектор делает отметку в системе автоматической обработки данных. Шины, не прошедшие контроль, утилизируются прямо на заводе.

И последняя стадия технологического процесса производства шины — линия автоматического контроля качества.

Здесь проверяются шины, прошедшие визуальный контроль. Задача машины по тестированию неоднородностей шины – выявить такие дефекты как отклонение следующих параметров: масса покрышки, диаметр, латеральные, радиальные силы, конусность. Эти параметры влияют на безопасность движения, поэтому по ним очень строгие допуски, и если показатели отличаются от нормы, шина уничтожается.

После автоматического контроля шина, в том случае если она зимняя, идет в цех по ошиповке, который так же находится на заводе. Что бы фотографировать в этом цехе, нужно было получать отдельное разрешение на съемку, поэтому фотографий этой линии нет.

И в заключение отметим, что компания Nokian Tyres планирует строительство нового завода в России. Новые производственные мощности будут размещены рядом с существующим заводом. Возможно, на предприятии будет налажен выпуск индустриальных шин.

Сергей Васильев, Автоклуб78 http://autoclub78.ru

autoclub78.ru