Как сделать ангидрид в домашних условиях

Хромовый ангидрид

Ангидрид хромовый (технический) является соединением хрома и кислорода. В химической промышленности также встречается под названием хромовая кислота. Хромовому ангидриду характерна форма кристаллов или иголок насыщенного красного цвета.

Веществу характерна хорошая растворимость в воде. В уравнениях химических реакций хромовый ангидрид обозначается при помощи следующей эмпирической формулы CrO3.

Судя по формульному выражению вещества, можно сделать вывод, что, по сути, хромовый ангидрид (СrО3) является оксидом хрома.

Основные свойства

Вещество используется в сухом виде (в форме пластинок, чешуек малинового оттенка), мелкими кристаллами, как правило, ромбической формы. Применение ангидрида хромового возможно только при учете его повышенной плавкости на воздухе в условиях открытого пространства.

Основными показателями характеристик можно выделить следующие:

- • Плотность вещества составляет 2, 70 г/см3;

- • Растворимость в воде происходит при температуре режима в 20° С (62, 58%).

Наиболее яркой химической реакцией является реакция взаимодействия ангидрида и воды при соблюдении соответствующих температурных показателей. Таким образом, в процессе взаимодействия с водой образуется хромовая кислота Н2СrО4

При постоянном нагревании вещество начинает чернеть, достигая температуры в 196 °С происходит плавление и переход в состояние жидкости красно-бурого цвета. В случае превышения температуры реакции 250 °С начинается явно – выраженное разложение, которое сопровождается отщеплением кислорода и этапом образования Cr2O3. Если же температурный показатель превысил 435 °С, то реакция разложения завершается.

Основной отличительной чертой хромового ангидрида является его выступление в качестве сильного окислителя, что на практике способствует воспламенению любых бумажных изделий и вспышке спирта и спиртосодержащих продуктов в том случае, если они контактирует с частицами СrО3.

Анализ химических свойств вещества на основе реакций

• При взаимодействии хромового оксиды и воды происходит образование кислоты хромовой (в случае недостатка СrО3):

СrО3 (недостаток) + Н2О → Н2СrО4

• Полученное вещество также может носить название дихромовой кислоты, если наблюдается характерный избыток СrО3:

2СrО3 + Н2О → Н2Сr2О7

• В результате взаимодействия СrО3 и щелочей характерно образование хроматов:

СrО3 + 2КОН → К2СrО4 + Н2О

• В случае нагревания вещества свыше 250 °С происходит разложение вследствие чего образуется оксид хрома (III) и кислород:

4СrО3 → 2Сr2О3 + 3О2↑

Входя в состав группы соединений Сr (VI), ангидрид - сильный окислитель. Следовательно, при взаимодействии с этанолом, ацетоном и многими другими органическими веществами гарантировано происходит воспламенение или же взрыв.

• Явно выражена реакция окисления йода, серы, фосфора и угля. Например:

4СrО3 + 3S → 2Сr2О3 + 3SО2↑

Процесс получения вещества

Получение хромового ангидрида достигается путем обработки концентрированным раствором серной кислоты. Процесс происходит в следующем порядке:

- • В раствор К2Сг2О7 в количестве 300 гр., добавленного к 500 мл воды температурой 75 °С с особой осторожностью примешивают кислоту в объеме 420 мл, где плотность Н2SО4 = 1, 84;

- • Смесь нагревается, а после постепенного охлаждения получают выпавшие кристаллы КНSО4;

- • Спустя 6-8 часов раствор отделяют от кристаллов, нагревают с помощью водяной бани до температуры в 80-90 °С и перемешивая постепенно добавляют 150 мл h3SO4 с плотностью 1, 84;

- • Полученные кристаллообразные частицы СrО3 следует растворить в небольшом количестве воды;

- • Раствор следует выпаривать до тех пор, пока не образуется толстая пленка из кристаллов;

- • Необходимо постепенное охлаждение;

- • Все кристаллы СrО3 крупного размера отсеиваются при помощи фарфоровой воронки, не используя бумажный фильтр;

- • Оставшийся раствор опять подлежит выпариванию;

- • Чтобы удалить примесь h3SO4 из кристаллов хромового ангидрида, не подвергая промывке, следует перенести в стеклянную емкость (банку) с пробкой;

- • Далее в емкость заливается НNО3 с плотностью 1, 40, уровень жидкости должен полностью покрыть кристаллы;

- • Периодически смесь взбалтывается, а через 10-12 часов вся кислота сливается;

- • После этого вновь добавляется часть НNО3 и промывка повторяется по вышеуказанной схеме.

Уравнение реакции: Nа2Сr2О7 + Н2SО4 → 2СrО3 + Nа2SО4 + Н2О

Такая схема обработки вещества позволяет получить хромовый ангидрид не только промышленным способом, но и в условиях домашней лаборатории.

Предназначение СrО3 в различных отраслях промышленности

Хромовый ангидрид получил широкое применение в следующих направлениях промышленности:

- • Машиностроение и оборудование;

- • Металлургия;

- • Химическая и нефтехимическая промышленность.

Именно в зависимости от целевого назначения существует выпуск хромового ангидрида под марками А, Б и В:

- • Марка А. Применима в производственном получении металлического хрома, материалов с сверхтвердыми показателями, катализаторов, используемых в процессе хромирования;

- • Марка Б. Используется для производства электролитического хрома, в производстве катализаторов;

- • Марки В. Незаменимы в литейном производстве в качестве составляющей формовочной и стержневой смеси.

Компании по реализации химической продукции

На территории России приобрести хромовый ангидрид возможно как оптом, так и в розницу у следующих специализированных предприятий:

- • ООО «Ализарин», расположенное на территории Санкт – Петербурга;

- • ООО «ХимСтройСнаб», реализующее свою продукции в г. Березовский, Свердловская области;

- • ООО «Хим-Трейд», отгружающее продукции со склада из города Златоуст, Челябинской области;

- • ООО ПО «УфаХимПроект», осуществляющее отгрузку товара с территории республики Башкортостан, г. Уфа;

- • ООО «СнабРос»в Санкт-Петербурге;

- • ООО ТД «АкваСорб» в Нижнем Новгороде.

Стоимость партии товара, как правило, зависит от объема закупки, массы фасовки и маркировки вещества. Цена за килограмм хромового ангидрида варьируется в пределах от 200 до 285 рублей.

Уровень токсичности и меры безопасности при использовании

Оксиду хрома (VI) присущи все параметры особо ядовитых веществ. По воздействию на человеческий организм хромовый ангидрид принадлежит к группе веществ 1-го класса опасности.

Соответствие качественных характеристик вещества государственным нормативам регулируется ГОСТ 2548-77. В виду чего, вся сертифицированная продукция хромового ангидрида, согласно требованию ООН рекомендована к транспортировке и хранению в неокрашенных металлических барабанах.

Настоящий ГОСТ регламентирует требования относительно технического хромового ангидрида, используемого в сферах народного хозяйства и некоторых направлениях по экспорту.

Похожие статьи

| Высокопрочный, износостойкий материал полиамид 6 в странах бывшего СССР стал использоваться лишь в 80х годах. Представляя собой экологически чистый продукт, капролон не выделяет токсические вещества в процессе ...... |

| Натриевая соль муравьиной кислоты обладает отличными пластифицирующими свойствами, а потому широко используется в строительной сфере в качестве добавки в бетонные и железобетонные конструкции...... |

| Высокая энергоемкость процесса производства аммиака - это основной недостаток, над устранением которого ведется непрерывная работа ученых со всего мира. Учитывая накопленный опыт и используя последние энергосберегающие технологии... |

| Впервые дихлорметан был получен путем выдержки смеси из хлора и метила. Современные компании используют иной способ получения вещества - путем хлорирования метана ...... |

promplace.ru

Сделать водный в домашних условиях

Гальванические декоративно-защитные либо технологические покрытия на металлических изделиях представляют собой тонкий поверхностный слой другого металла, обладающего более лучшими технологическими или антикоррозионными свойствами и хорошим эстетическим видом (например, никель, хром, серебро,цинк). При подготовке к выполнению гальванических работ мастер-любитель должен иметь мощный заземленный источник питания постоянным током с плавной регулировкой выходной мощности с максимальным током 20 А. Это может быть выпрямитель заводского производства либо простой, но мощный выпрямитель самостоятельного изготовления.

Одним из самых важных условий получения качественного гальванического покрытия является предварительная пескоструйка, шлифовка, обезжиривание и изделия.

Шлифовку осуществляют механическим способом с помощью карцовочной щетки, шлифовочных паст и наждачных шкурок.

Обезжиривание подготавливаемых деталей производят в органических растворителях: спирте, бензине, ацетоне, бензоле, трихлорэтилене. Подготавливаемую деталь тщательно промывают в растворителях, обращая внимание на труднодоступные места к которым сложно подобраться. Показатель качественного обезжиривания — хорошее смачивание водой поверхности детали. Изделия из чугуна и стали очень хорошо обезжириваются с помощью указанных растворов:

Едкий натр...................... 10—20 г Кальцинированная сода... 50 г Жидкое стекло ................ 5—15 г

Вода................................. 1000 г

или

Едкий натр ...........................50 г Кальцинированная сода......30 г Фосфорнокислый натрий.......30 г Жидкое стекло .....................5 г

Вода....................................... 1000 г

Температура для растворов при обработки детали должна быть 60÷90 град. С. Работы нужно выполнять в защитных перчатках и фартуке, не допускать, чтобы капли раствора попадали на кожу и в глаза.

Для изделий из цветных металлов существуют следующие растворы:

Фосфорнокислый натрий... 10—20 г Хозяйственное мыло...... 10—20 г

Вода................................. 1000 г

или

Едкий натр ...........................10 г Фосфорнокислый натрий....... 50—60

Вода....................................... 1000 г

Рабочая температура первого раствора — 90град. С, а второго — 60град. С.

Декапирование – процесс снятия окисной пленки с поверхности металлической детали перед гальванической обработкой. В домашней мастерской можно применять такие декапирующие растворы:

Концентрированная серная кислота.... 70—80 Хромпик ............................................. 2—3

Вода..................................................... 100

или

Соляная или серная кислота......5 Вода........................ 100

Количество компонентов указано в массовых частях. Время обработки деталей первым раствором составляет 20 с, а вторым - 60 с.

Рис. :Схема и оборудование для получения гальванических покрытий 1- емкость из химически нейтрального материала, например, стекла; 2- аноды;

3- обрабатываемая деталь (катод); 4- электролит

Теперь рассмотрим технологию создания гальванических покрытий.

Никелирование применяют для получения декоративных покрытий, и для формирования промежуточных слоев при многослойных покрытиях (например, при хромировании). Никелевые покрытия отличаются красивым внешним видом, стойкостью к атмосферным воздействиям, не вызывают трудностей при нанесении на металлические детали.

Оборудование для никелирования(а также и для всех других покрытий) показано на рисунках.

Никелируют в слабокислом электролите, с следующим составом:

Сернокислый никель 140 г Сернокислый натрий 50 г Сернокислый магний 30 г Хлористый натрий (чистая поваренная соль) 5 г Борная кислота 20 г

Вода 1000 г

Температура электролита – 18÷25ºС, плотность тока – 0,8÷1,2 А/дм2.

Если у Вас отсутствует сернокислый магний и натрий количество сернокислого никеля в электролите увеличивают до 250 г, хлористый натрий – до 25 г, борной кислоты – до 30 г, при этом никелирование необходимо вести при температуре электролита 50÷60ºС и плотности тока 3÷5 А/дм2.

Химикаты, входящие в электролит, растворяют в воде по отдельности, растворы тщательно фильтруют, потом смешивают. Качество покрытия зависит от кислотности электролита (рН). Для нашего случая – рН 4÷5. При такой кислотности лакмусовая бумага окрашивается в красный цвет. Если кислотность электролита выше, в него добавляют в небольших количествах водный раствор аммиака. Неполадки в никелировании вызывают, уменьшение плотности тока, которое приводит к образованию серого осадка, а увеличение плотности тока – к появлению хрупкого неоднородного слоя никеля. При использовании электролита с рН выше б на покрытии возникают белые пятна, а меньше 4 – покрытие получается неоднородным.

Слой никеля толщиной 1 мкм при плотности тока 0,15 А/дм2 оседает за 20 мин, а при 0,1 А/дм2 – за 30 мин.

После того как процесс никелирования закончен изделие промывают в воде, высушивают и тщательно полируют на войлочном круге с использованием полирующих паст.

металлических деталей применяют для повышения твердости(функциональности) и антикоррозионной стойкости, получения отражающих поверхностей, декоративного эффекта. Хочу отметить, что хромовые покрытия пористые, поэтому под ними, на поверхности черных металлов следует использовать промежуточный слой меди либо никеля, если этим пренебречь то под слоем хрома будут происходить коррозионные процессы. Во избежание этого применяют многослойные гальванические покрытия, например медь-никель-хром или никель-медь-никель-хром.

Качество хромовых покрытий зависит от концентрации электролита, плотности тока и температуры электролита. С помощью регулирования температуры электролита можно получать различные оттенки покрытий: при температуре 35÷55ºС покрытие блестящее; при 55÷80ºС – молочное; при температуре ниже 35ºС – матовое.

Что касается анодов, обеспечивающих, как свидетельствует практика, самые стабильные процессы хромирования, то можно рекомендовать их изготовление из следующего сплава: свинец – 81÷86 %, олово – 10÷15 %, сурьма – 4 %. Однако не всегда удается найти такие аноды, в таком случае можно воспользоваться полностью свинцовыми анодами или анодами из сплава 93 % свинца и 7 % сурьмы.

В зависимости от состава электролита возможно получать довольно широкую гамму покрытий, разных по цвету и физическим параметрам.

Декоративное хромовое покрытие получаеться при использовании электролита следующего состава, электролит состоит из; 350 массовых частей (м.ч.) хромового ангидрида, 3,5 м.ч. серной кислоты и 100 м.ч. воды. Температура электролита при хромировании должна быть 35÷40град. С, а плотность тока – 10÷15 А/дм2.

Износостойкое хромовое покрытие применяется для обработки деталей двигателей, редукторов, гидравлики и прочих механизмов. Его получают используя электролит следующего состава: 150 м.ч. хромового ангидрида, 1,5 м.ч. серной кислоты и 100 м.ч. воды. Температура электролита 50÷55ºС, плотность тока 45÷100 А/дм2.

Темно-голубое декоративно-защитное покрытие получается, используя электролит такого состава: 350 м.ч. хромового ангидрида, 3,5 м.ч. серной кислоты, 1 м.ч. желтой кровяной соли и 100 м.ч. воды. Температура электролита 25÷30ºС , плотность тока 5÷10 А/дм2.

Агатовое, темно-синее декоративно-защитное покрытие получается если применять электролит, состоящий из 40 м.ч. хромового ангидрида, 10 м.ч. уксуснокислого бария и 100 м.ч. воды. Температурный режим электролита 15ºС, плотность тока 25 А/дм2.

Черное декоративно-защитное покрытие получается если использовать электролит следующего состава: 250 м.ч. хромового ангидрида, 8 м.ч. уксуснокислого кальция и 100 м.ч. воды. Температурный режим электролита 25÷30ºС, плотность тока до 100 А/дм2.

Мягкое декоративное покрытие получается при обработке в электролите следующего состава: состоящем из 250 м.ч. хромового ангидрида, 7÷10 м.ч. сернокислого хрома, 3 м.ч. борно-фтористоводородной кислоты, 100 м.ч. воды, однако можно применять и другой состав: 250 м.ч. хромового ангидрида, 3,5 м.ч. фтористого натрия и 100 м.ч. воды. Для обоих электролитов плотность тока составляет 4÷5 А/дм2, а температура 18÷20ºС.

Электролиты нельзя долго хранить, поскольку при этом теряются первоначальные качества.

Чугунные и стальные изделия перед обработкой подогревают до рабочей температуры электролита, медные и латунные – предварительно прогревают в горячей воде, а затем под напряжением погружают в гальваническую ванну.

Алюминий и его сплавы перед хромированием покрывают прочной пленкой другого металла. Для этого нужно изделие, поверхность которого приготовлена для хромирования, погрузить в раствор такого состава: хлорное железо – 25÷35 г, концентрированная соляная кислота – 15÷20 г, вода – 1000 г. Деталь выдерживают в этом растворе 1÷2 мин, затем промывают водой и тут же приступают к хромированию.

Так же можно еще воспользоваться другим раствором: сернокислый цинк — 200 г, едкий натр – 200 г, вода – 1000 г. В таком растворе алюминиевую деталь необходимо выдержать 2÷3 мин, после этого промыть водой. В таком случае на поверхности изделия образуется тонкий промежуточный слой цинка, который обеспечит хорошее сцепление хромового покрытия с деталью.

Иногда нужно обновить хромовое покрытие на изделии. Для этого изделие нужно погрузить в электролит и на протяжении 30 с пропускать ток обратного направления. При этом поверхность старого хромового покрытия слегка растворяется и будущее хромовое покрытие надежно сцепляется со старым. При нанесении хромовых покрытий плотность тока доводят до расчитаной на протяжении 3÷5 мин.

После того как гальванический процесс завершен, изделие вынимают из электролита, промывают в теплой воде, потом нейтрализуют в 3 %-ном растворе пищевой соды, после этого снова промывают в горячей воде и сушат. Если же нанесено твердое износостойкое покрытие, то изделие необходимо обязательно прокипятить в течение 1÷1,5 ч в большом объеме дистиллированной воды, в завершении его помещают на 2÷4 часа в сушильный шкаф с температурой 110÷130ºС.

При окончании хромирования обязательно проводят механическое полирование с использованием полировальных паст.

, как правило, применяется для создания защитных антикоррозионных или декоративных покрытий на поверхности черных металлов. Цинк сильно сцепляется с поверхностью других металлов, а с течением времени на цинковых покрытиях образуется тонкая пленка окислов, обладающая хорошими защитными свойствами. Для гальванического цинкования применяется электролит такого состава: сернокислый цинк –200 г, сернокислый аммоний – 50 г, уксуснокислый натрий

– 15 г, вода – 1000 г. Рабочая температура электролита – 18÷25ºС, плотность тока – 1,5 А/дм2 .

Цинкатирование Широкое распространение получило цинкатирование. Для цинкатирования используют электролит такого состава: окись цинка – 4÷5 г, едкий калий – 85÷100 г, хлористое олово или хлорное олово – 0,15÷0,25 г, перекись водорода —2т, вода — 1000 г. Рабочая температура электролита – 50ºС, плотность тока – 0,5 А/дм2.

Электролиты для цинкатирования приготавливаются в такой последовательности: сначала растворяется в воде едкий калий, используя 1/10 объема всей воды, нагревается раствор до температуры 90÷100ºС и растворяют в нем окись цинка. Раствор разводится горячей водой до половины объема ванны и тщательно перемешивается. Соль цинка, которая при этом образуется, долго отстаивают, а потом аккуратно сливают в рабочую ванну. Хлористое или хлорное олово растворяют в воде отдельно и вливают в электролит уже в процессе гальванической обработки.

После обработки оцинкованному изделию в декоративных целях можно придать блеск. Для этого изделие опускают на 2÷3 с в раствор такого состава: хромпик – 100÷150 г, серная кислота – 3÷4 г, вода – 1000 г. Можно также для этих целей воспользоваться 2÷3 %-ным раствором азотной кислоты. После обработки изделие тщательно промывается водой.

Меднение металлических деталей производят в защитных целях и перед хромированием, а так же для создания на поверхности металла токопроводящего слоя с минимальным сопротивлением. Для качественного покрытия черных металлов слоем меди применяют цианистые электролиты, работа с которыми в домашних условиях недопустима. Поэтому стальные и чугунные детали сначала никелируют гальваническим способом, а уж затем на никель осаждают медь. При меднении никелированных изделий можно применить электролит такого состава: сернокислая медь (медный купорос) — 200 г, концентрированная серная кислота — 30—50 г, вода — 1000 г. Рабочая температура электролита — 18— 25ºС, плотность тока — 1—2 А/дм2.

При покрытии алюминиевых изделий слоем меди так же необходимо провести предварительную подготовку. После декапирования алюминиевое изделие оксидируют в течение 10—15 мин в электролите такого состава: концентрированная серная кислота — 109 г, вода — 1000 г, при температуре 18—25ºС и плотности тока 1 А/дм2. Затем изделие травят в водном растворе соды (30 г на 1000 г воды) на протяжении 3—4 мин при температуре 50—55ºС. После травления деталь тщательно промывают водой и погружают в гальваническую ванну с электролитом следующего состава: медный купорос — 188 г, серная кислота — 49 г, вода — 1000 г. Рабочая температура электролита — 15—20ºС, плотность тока — 1 А/дм2. Как анод используют медную пластину.

Латунное гальваническое покрытие является чем-то промежуточным между меднением и цинкованием. Для электролита используются реактивы, применяемые как при меднении, так и при цинковании: сернокислая медь (медный купорос) — 5 г, сернокислый цинк — 8,5 г, щавелевая кислота — 30 г, концентрированная кислота — 20 г, желатин — 0,2 г, вода — 1000 г. Рабочая температура электролита — 18—25град. С, плотность тока — 2-3 А/дм2.

Гальваническое серебрение применяется при создании на поверхности металлов декоративных защитных и электропроводящих слоев. Посеребренные изделия имеют также хорошую отражающую способность. При серебрении деталей из черных металлов первоначально путем гальванического никелирования создают промежуточный слой никеля, на который осаждают серебро.

Электролит для гальванического серебрения состоит из следующих компонентов: хлористое серебро — 10— 15 г, желтая кровяная соль (железоцианистый калий) — 15—35 г, кальцинированная сода — 15—35 г, вода (желательно дистиллированная) — 1000 г. Температура работы электролита — 18—20град. С, плотность тока — 0,1 А/дм2. Как анод используются графитовые пластины. Каждый компонент входящий в состав электролита растворяют отдельно в кипящей воде. Хлористое серебро растворяют в темном месте. Растворы желтой кровяной соли и кальцинированной соды вливают в раствор хлористого серебра и кипятят вместе в течение 1,5—2 ч, после чего все фильтруют. Готовый электролит имеет светло-желтый оттенок и не включает в себя осадок.

Нанесение гальванических покрытий методом натирания позволяет обойтись без гальванических процессов, особенно ценен при обработке деталей, имеющих большие размеры. Для реализации данного метода мастеру-любителю необходимо изготовить небольшое устройство. Необходимо иметь понижающий трансформатор с

Рис. Приспособление для нанесения гальванических покрытий методом натирания

Рис. Приспособление для нанесения гальванических покрытий методом натирания

выходным напряжением 5—15 В (желательно с плавной регулировкой) и током до 2х А, диодный мост (могут использоваться диоды ДЗОЗ—Д305), щетку диаметром 20—30мм, соединительные провода. Гальваническая щетка универсальный инструмент для создания гальванических покрытий из любых металлов. Ручка гальванической щетки изготовляется с применением диэлектрических материалов. Можно использовать отрезок пластиковой трубы подходящего диаметра. Сверху ручка должна плотно закрываться пластмассовой крышкой, а снизу — вставкой из щетины или любого синтетического ворса. Вставка должна упираться в решетчатое дно, находящееся на 20 мм выше нижнего среза пластмассовой трубки. Щетинистую вставку сильно обматывают металлической проволокой что бы получилось наподобие толстой кисти. Эта проволока исполняет функцию анода. Для цинкования, хромирования, никелирования, серебрения и золочения используется проволока из нержавеющей стали, но при никелировании под нее подкладывают еще изогнутую пластинку из никеля, а при хромировании — из свинца. При меднении используют обычную медную проволоку. В домашней мастерской необходимо иметь несколько щетинистых вставок различного диаметра, использующихся для покрытия различными металлами. Проволока на вставке подсоединяется с помощью соединительных проводов к положительному гнезду источника питания. Пучок щетины диаметром в полтора два раза больший, чем диаметр пластиковой ручки, перевязывают капроновой нитью. Поверх нее наматывают соответствующую проволоку, пока не образуется поясок, в который будет упираться трубчатая ручка. Между ручкой и пояском закладывают резиновую прокладку в виде полоски толщиной 1—1,5 мм и соответствующей длины. При изготовления вставки можно использовать щетину малярной кисти. Если в кисти щетина соединена эпоксидным клеем у основания, то эту часть придется отрезать, так как слой клея станет препятствовать проникновению электролита в рабочую зону. Длина щетины должна составлять 45—60мм, из которых 20 мм станет заходить внутрь ручки, 10 мм скроются под проволочной обмоткой, 15—20 мм составят свободный конец. В случае необходимости торец щетки стачивают на наждачном круге до получения ровной поверхности. Для работы в ручку заливается электролит, вставка соединяется с положительной клеммой +, а обрабатываемое изделие — с отрицательной клеммой источника питания--. Инструмент равномерно передвигают по поверхности изделия, не отрывая от него. Периодически в ручку доливают электролит (не допускается полное опорожнение ручки). Для получения хорошего покрытия на определенном участке поверхности изделия необходимо сделать 15—30 проходов гальванической щетки. Так же можно воспользоваться и более простым в изготовлении приспособлением. Для этого медную, свинцовую, цинковую, никелевую или из нержавеющей стали пластинку, в зависимости от необходимого вида покрытия, соединяют проводом с положительной клеммой источника питания, затем оборачивают ее фланелевой тканью слоем в 4—5 мм, фланель смачивают электролитом и натирают обезжиренный и декапированный предмет, к которому подсоединяют отрицательный вывод источника питания. Пластинку во фланели необходимо гораздо чаще смачивать в электролите. Работать надо, в очках и в защитных резиновых перчатках.

Электролиты для гальванических покрытий методом натирания могут быть те же, что и при классической гальванической обработке, но все же лучше использовать следующие составы:

Меднение Медный купорос..............200 г Концентрированная серная кислота .................50 г Этиловый спирт или фенол..............1—2 г

Вода...................................1000 г

Хромирование Хромовый ангидрид ........250 г Концентрированная серная кислота.................. 2,5 г

Вода................................... 1000 г

Никелирование Сернокислый никель.......70 г Сернокислый натрий.......40 г Борная кислота ................20 г Хлористый натрий...........5 г

Вода................................... 1000г

Цинкование Сернокислый цинк.......... 300 г Сернокислый натрий ......70 г Борная кислота................ 20 г

Вода................................... 1000 г

Серебрение Хлористое серебро (свежеосажденное).............. 10—15 г Желтая кровяная соль.......................................... 15—30 г Кальцинированная сода....................................... 15—30 г Вода ....................................................................... 1000 г

После нанесения покрытия изделие тщательно промывают водой, сушат и полируют с применением полировочных паст.

Источник: http://galvan.ru/?q=node/65Сделать водный в домашних условиях фото

Похожие записи:

Увлажняющая маска для жирной кожи в домашних условиях с Как сделать игрушку для детей динозавры Летние поздравления картинки Как сделать подпись в презентации Смс поздравления тёще с днем рожденияavanak.ru

Один из способов получения гидролата в домашних условиях

Гидролаты человечество научилось получать несколько тысячелетий назад: египтяне его использовали для продления красоты, славяне – в лечебных целях.

Гидролаты имеют отличный от эфиров химический состав, поэтому запах может отличаться от запаха эфирных масел, полученных из тех же растений, и зависит от характеристик эфирного масла, содержащегося в исходном сырье. Например, роза, лаванда, полынь, фенхель обладают очень сильным ароматом. А сирень, розмарин имеют очень нежный и едва уловимый аромат. Гидролаты, полученные из сухих растений, пахнут слабее, чем из свежих..

Гидролаты можно использовать для приготовления мыла, компрессов, косметических масок для кожи и волос, на их основе готовят кремы, тоники, гели, скрабы, шампуни. Гидролаты действуют мягко и эффективно. Чаще их применяют наружно, не разбавляя, методом распыления, благодаря чему не происходит контакта с воздухом и исчезает возможность загрязнения. Некоторые хорошо помогают при болезнях органов пищеварения, чистки крови, ангинах и фарингитах.

Технология получения очень схожа с получением самогона, спирта и т.п. Гидролаты получают путем паровой дистилляции (прогон пара через растительное сырье) или же гидродистилляцией (растения опускают в воду, доводят до кипения и также собирают полученный конденсат). Первым способом получают гидролаты в промышленных масштабах с помощью специальных аппаратов. Качественные гидролаты дистиллируют с помощью медных аламбиков (в них же перегоняют сырье для дорогих марок коньяка). Полученные гидролаты содержат водорастворимые компоненты растений и элементы эфирных масел, но свободны от дубильных веществ. Поэтому гидролаты и эфирные масла различаются друг от друга по свойствам, хотя и имеют очень много схожего, гидролаты воздействуют на организм гораздо мягче.

Способ паровой дистилляции вполне осуществим в домашних условиях, если использовать скороварку с насадками, самогонный аппарат или небольшой аламбик (на 1, 3 или 5 литров). Здесь использован аламбик.

Медный аламбик Самогонный аппарат

Способ гидродистилляции более простой в техническом исполнении, т.к. для него вам нужна широкая кастрюля с высокими бортами, стеклянная или эмалированная емкость, меньшая по диаметру в 1,5 – 2 раза, термостойкая подкладка для емкости (плоский камень, или в несколько раз сложенная плотная ткань) и крышка, с которой конденсат будет стекать в эту емкость. Этот способ можно найти в мастер-классе, выложенный ранее: http://www.livemaster.ru/topic/64193-gidrolaty-prosto-i-zamechatelno?

Следует отличать гидролаты от ароматической воды (т.е. смеси воды, спирта, консерванта и эфирного масла). Похожие по внешнему виду и запаху, ароматические воды не содержат ценных водорастворимых экстрактов растений, зато могут долго храниться при обычной комнатной температуре.

Перед началом дистилляции необходимо знать, какие именно части растения и с какой целью вы будете использовать, когда их следует собирать, чтобы растение максимально отдало в гидролат свои биологически активные вещества. Например, корни и корневища чаще всего собирают осенью или ранней весной; цветы заготавливают в самом начале цветения; травы - в период полного цветения; листья также собирают преимущественно с цветущих растений. Время суток и погода также играют большую роль.

Итак, прежде, чем приступить к дистилляции, необходимо замочить сырье на 6 – 12 часов в чистой воде, добавив туда соль. Соль берем из расчета 1 ст.л. без горки на 1 – 1,5 л воды. Соль способствует лучшей экстракции биологических веществ из сырья. Вода должна покрывать сырье, для чего удобнее всего воспользоваться крышкой меньшего диаметра, используя ее как своеобразный гнет. Т.е. на замоченные в подсоленной воде лепестки кладем сверху крышку-гнет, а затем накрываем посуду плотной крышкой и оставляем на 6 - 12 часов.

По прошествии минимум 6 часов, заливаем в перегонный куб настоенную воду и туда же погружаем сырье - в данном случае это лепестки розы морщинистой. При использовании аламбика сетку для сырья внутрь колбы ставить не обязательно. Если вы пользуетесь скороваркой, например, то поместите сырье внутрь кастрюли на дополнительной сетке (дуршлаг без ручки), чтобы оно не пригорело.

Ставим сосуд на конфорку и доводим до кипения. Затем уменьшаем огонь до минимума, подсоединяем шланг для подачи охлаждающей воды, второй шланг для сброса воды и сосуд для сбора гидролата.

Ждем, когда примерно 2/3 исходного раствора, превратившись в пар пройдет через трубочки и заполнит наш сосуд. На выходе - готовый гидролат. В зависимости от размера аппарата на это может уйти от 2 до 4 часов. После этого можно долить новую партию сырья и повторить процесс.

Перелить готовый гидролат в стерильную стеклянную тару, плотно укупорить и убрать в холодильник.

Хранят гидролаты в плотно закрытом стеклянном сосуде в холодильнике до 1 года. Можно разливать их в формочки и замораживать, - своих свойств при заморозке они не теряют.

На качество гидролатов влияют:.

- Качество исходного сырья

- Чистота воды (без примесей)

- Процесс дистилляции достаточной длительности и при низком давлении

- Отсутствие в готовом продукте красителей, стабилизаторов или консервантов

- Гидролат должен быть полностью прозрачным и не окрашен.

Для получения качественной эфирной воды её количество ограничивают пропорционально количеству используемого сырья. В среднем выход гидролатов составляет от 1 до 5 литров на килограмм растительного сырья и варьируется в зависимости от растения.

www.livemaster.ru

Как сделать структурированную воду в домашних условиях

Планета Земля – единственная из известных планет, на которой есть атмосфера и вода: определяющие условия, благодаря которым стало возможным появление и существование человека.

Почему нужно структурировать воду

Без воды человеческая жизнь совершенно невозможна, поскольку тело человека на 2/5 состоит из жидкости:

- крови,

- лимфы,

- внутриклеточной жидкости,

- желчи,

- слюны,

- пота,

- сыворотки крови,

- межклеточной жидкости,

- секрета различных желез.

Все эти жидкости структурированы и имеют низкомолекулярную структуру. Простая же вода имеет структуру высокомолекулярную.

Больше всего подходит для питья чистая родниковая вода, которая структурирована самой природой. Но такая вода доступна далеко не всем: большинство людей вынуждено пить водопроводную воду.

Вода, поступающая в наши дома по водопроводным трубам и которую мы вынуждены пить, подвергается процессу разрушения кристаллической решетки.

Остаточная структура воды, дошедшей до потребителя, составляет от 17-30% (чем более разветвлена водопроводная сеть, тем сильнее разрушения) и в то же время содержит большое количество вредных примесей. Поэтому она с трудом усваивается организмом человека.

В процесс структурирования воды вовлечены многие органы человеческого организма (печень, селезенка, спинной мозг), причем на это уходит чуть ли не половина его энергетических запасов. В результате у организма отнимаются силы, необходимые для обеспечения жизнедеятельности, что приводит к ухудшению здоровья и снижению качества жизни.

Польза от структурированной воды

Кристаллическая решетка структурированной воды соответствует строению жидкостей, находящихся в организме человека, поэтому она очень полезна.

Полезные свойства:

- улучшает работу всех внутренних органов;

- стабилизирует функционирование сердечно-сосудистой и нервной систем;

- нормализует вязкость крови;

- повышает иммунитет;

- снижает усталость;

- насыщает энергией;

- ускоряет метаболизм;

- омолаживает организм;

- тонизирует кожу (если использовать её для умывания).

Регулярные обливания холодной водой — надежный способ избавления от многих болезней.

Узнайте в этой статье, чем можно повысить иммунитет взрослому.

Норма употребления

Рекомендуется пить не менее 3 стаканов структурированной воды в день (в идеале – не менее 2 литров).

Очень полезно начинать свой день со стакана такой воды: до завтрака, едва проснувшись. Пить структурированную воду необходимо за один час перед едой.

Способы приготовления

Уже готовую структурированную воду купить сегодня можно во многих продуктовых магазинах. Также её можно приготовить в домашних условиях одним из нижеперечисленных способов.

Талая вода

- Пропустите через фильтр обычную сырую воду, наполните ею пластиковую бутыль (или пищевой контейнер с крышкой) и на 12 часов отправьте её в морозильник.

- Отделите образовавшийся брусок льда, подставив закрытый контейнер под струю кипятка. Проколите его ножом, чтобы слить незамерзшую воду (именно она содержит соли тяжелых металлов и вредные вещества). Если вода замерзла полностью, вытопите при помощи струи кипятка ту часть льда, которая не прозрачна.

- Прозрачный лед поместите в керамическую или фарфоровую посуду, чтобы он растаял самостоятельно.

Кремниевая вода

Вода, подвергнутая воздействию кремния, приобретает бактерицидные свойства, способна уничтожать бактерии, вызывающие процессы брожения и гниения, очищается от солей тяжелых металлов, приобретает приятный вкус.

Купить кремний можно в аптеке.

- Поместите камни (достаточно 5 штук) на дно трехлитровой банки, наполните её профильтрованной водопроводной водой, накройте куском марли и оставьте на 48 часов для настаивания.

- По прошествии этого времени кремниевую воду перелейте в другую емкость, оставив трехсантиметровый слой жидкости на дне банки (там сконцентрированы вредные примеси, притянутые кремнием).

- Кремниевую воду можно заморозить (это усилит её целебные свойства). Для этого можно использовать стеклянный сосуд или контейнер из пластика.

- После размораживания структурированную воду необходимо использовать в течение 8 часов.

Использованные камни кремния промойте теплой водичкой и на пару часов положите в солнечное место. После этого их снова можно использовать.

Серебряная вода

Целебные свойства серебряной воды состоят:

- в профилактике обострений хронических воспалительных заболеваний;

- в уничтожении патогенной микрофлоры кишечника;

- в насыщении организма.

Для приготовления воды можно использовать любую вещь, сделанную из серебра (лучше всего ложку). Необходимо лишь перед использованием тщательно её вымыть.

Шунгитовая вода

Приготовить шунгитовую воду можно тем же способом, что и кремниевую воду.

На один литр воды необходимо взять 100 г шунгита.

Под воздействием шунгита вода:

- приобретает бактерицидные свойства;

- избавляется от примесей хлора, марганца, нитратов, меди, железа, нитритов;

- приобретает прозрачность;

- избавляется от неприятного запаха.

Несколько советов для дополнительного улучшения свойств воды

Полезные свойства структурированной воды можно улучшить при помощи следующих действий:

- Поставьте структурированную воду на солнечное место: она впитает энергетику солнечных лучей.

- Переливая воду из одной чашки в другую (наподобие водопада), вы наполните её кислородом.

Помните о том, что биологическая активность структурированной воды сохраняется в течение суток, поэтому не пытайтесь запасти её впрок. Держите запас замороженной воды в морозильнике.

Вода, входящая в состав свежих овощей, фруктов и зелени, является структурированной. Именно этим во многом объясняется их польза для организма человека.

Нетрадиционные способы

Как структурировать воду дома нетрадиционными способами

Считается, что вода способна реагировать на поступки, слова и даже мысли человека.

- Добрые слова, обращенные к сосуду с водой, также способны положительно воздействовать на её энергетику, поэтому не поленитесь поблагодарить воду перед тем, как собираетесь её выпить.

- Классическая музыка (произведения Вивальди, Чайковского, Моцарта) способна зарядить воду позитивной энергией и придать ей структуру, благотворную для красоты и здоровья человеческого организма.

- Существует мнение, что в лучшую сторону изменяется структура воды после молитвы.

- Кухня, украшенная хорошими панно и картинами, также будет благотворно воздействовать на воду.

Приборы и устройства для структурирования воды

Процесс получения структурированной воды в домашних условиях очень трудоёмок и занимает много времени.

Для облегчения этого процесса ученые разработали специальные структуризаторы: с их помощью время преобразования обычной высокомолекулярной воды в целебную низкомолекулярную сокращается в несколько раз.

Кружка «Hua Shen» (Китай)

Одно из самых эффективных устройств для структурирования воды. Изготовлена из наноматериалов, включающих в свой состав десять видов микроэлементов, окись цинка и ангидрид титана. Крышка и дно кружки оснащены встроенными магнитами.

Уникальные материалы, из которых изготовлена кружка, излучают инфракрасные волны. Возникающий в результате ядерно-магнитный резонанс преобразует крупные молекулы обычной воды в микромолекулы.

Структурированная вода, полученная в результате, имеет кристаллическую решетку семикратно замороженной воды (её кристаллы похожи на снежинки).

Для того чтобы получить структурированную воду, достаточно наполнить кружку и подождать 20-30 минут.

Низкомолекулярную воду можно добавлять в посуду с простой очищенной водой (500 мл на 10 литров): это способствует улучшению её структуры.

Полученную воду можно пить, поливать растения, умываться. Целебные свойства воды сохраняются до 6 часов, если она находится вне кружки. Рекомендуемый срок службы – 10 лет.

Структурированная вода показана при многих заболеваниях. Людям, которые придерживаются диеты при оксалатах в почках, рекомендуется пить талую воду.

Диета при остром пиелонефрите, описанная тут, также подразумевает употребление структурированной воды.

Продукты для очищения печени – http://ialive.ru/zdorovie/ochishhenie-organizma/ochishhenie-pecheni-v-domashnih-usloviyah.html и особенности их применения.

Турмалиновый стакан

Выполнен из турмалиновой керамики. В процессе электролиза происходит ионизация и структуризация молекул воды. В состав фильтра входят: активированный уголь, соединения карбоната кальция, ископаемые кораллы, взятые со дна моря.

В стакан наливается обычная очищенная вода и в течение 20-30 минут подвергается воздействию наноматериалов .

Структура воды, прошедшей воздействие прибора, сохраняется на протяжении суток, даже будучи перелитой в другую емкость.

Структуризатор Шубина (Россия)

Разработан академиком Шубиным В.Е. Представляет собой шестиугольную усеченную пирамиду, выполненную из медных пластинок. Процесс структуризации воды занимает полчаса. Сосуд с водой ставят на поверхность пирамиды.

Кружка «Оджас» (фирма «Сояна», Швейцария)

Воду (или любую водосодержащую жидкость) наливают в кружку и дают постоять в течение 10-15 минут. Можно создать воронку, несколько раз перемешав жидкость ложкой.

Кружка способна улучшить структуру воды любой температуры. Не рекомендуется помещать прибор в микроволновую печь. Срок службы прибора – 2 года.

«Оджас-палочка»

Прибор помещен в специальный футляр. Структурирующее воздействие палочки начинается, если перемешать ею любую жидкость (объемом не более 500 мл). Достаточно трех перемешиваний, произведенных по часовой стрелке.

Если вы хотите улучшить структуру большего количества воды, необходимо проделать больше манипуляций при помощи «оджас-палочки», поскольку придется задействовать все слои жидкости.

После процедуры структурирования воды палочку протирают и помещают в футляр.

Структуризатор рассчитан на 2 года службы.

Отзывы

Александра ВасильеваХуашеновскую кружку использую в течение полугода. Пока не испытала никаких ощутимых результатов.

Светлана ГоршковаКупила прибор для структурирования воды 6 месяцев назад. Первые результаты положительного действия кружки «Hua Shen» я и мои близкие ощутили уже через две недели её применения. Моя мама за месяц рассталась с 5 кг лишнего веса, причем без диет! Мои дети стали реже простужаться и болеть. До сих пор не верится, что все это – результат воздействия воды. Оказывается, можно просто пить воду и чувствовать себя здоровой!

Виктория СемёноваА я верю в силу доброго слова: читаю над водой молитву, говорю ей добрые слова. От этого вода становится воистину «живой» и целебной. Добавляю наговоренную воду по ложечке в любой напиток. Благодаря этому он заряжается положительной энергией, а я чувствую себя намного лучше.

Видео о структурировании воды своими руками:

ialive.ru

Как сделать суши в домашних условиях в 2017 году

Вам понадобится

- - рис;

- - рисовый уксус;

- - сахар;

- - морская соль;

- - нори;

- - васаби;

- - морепродукты;

- - сырая или свежепросоленная рыба;

- - авокадо, огурцы, маринованная редька и т.д.

Инструкция

Как приготовить рис для сушиИдеальные суши начинаются с правильного риса. Это должны быть кругло и короткозерные сорта с белыми, полированными рисинками. Для начинающих сушистов идеально подойдет рис, продающийся в различных продуктовых магазинах, на пакетах с которым есть специальная пометка «Для суши». Со временем можно перейти на премиум-марки из специализированных японских магазинов, такие как Tamaki Gold, Tamanishiki, Kokuho Rose, Nozomi and Yume.

Рис для суши нуждается в тщательной промывке под проточной водой. Крупу кладут в дуршлаг и держат под струей до тех пор, пока из сита не начнет стекать прозрачная вода. Таким образом вы смоете всю крахмалистую рисовую пудру, прилипшую к зернам. Промытый рис необходимо обсушить. В противном случае, готовый рис будет жестким внутри.

Перед тем как приступить к изготовлению суши, рис необходимо охладить и обсушить. Для этого вы можете энергично обмахивать крупу веером на протяжении 5-6 минут или использовать фен, включенный на прохладный обдув. Готовый рис для суши перед приготовлением блюда не стоит хранить дольше 5-6 часов. Его не убирают в холодильник, а оставляют при комнатной температуре, накрыв чистым хлопковым полотенцем.

Как приготовить нигири сушиНигири суши — один из самых простых в приготовлении видов суши. Он состоит из горстки спрессованного риса, капли васаби и ломтика рыбы, морепродуктов, омлета или овощей, иногда перехваченных полоской нори. Во время работы с рисом, ваши руки должны быть постоянно влажными, поэтому поставьте рядом с собой чашу с подкисленной уксусом водой. Берите из чаши с рисом по небольшой горсти, она должна весить около 20-30 граммов, и формируйте из нее овальную вытянутую «каплю». Выкладывайте рис на покрытую пищевой пленкой поверхность, слегка придавливая. Низ суши должен быть ровным, а верх округлым. На кусочек начинки толщиной около сантиметра нанесите каплю васаби. Выложите ломтик приправой на суши и слегка надавите, чтобы закрепить. Листы нори нарежьте полосками и оберните ими нигири суши.

www.kakprosto.ru

Оригинальная кровля и дизайнерские крыши

Сегодня мы поговорим о том, как самому провести никелирование, хромирование, серебрение, золочение и любое другое покрытие одним металлом другого с помощью химических и гальванических методик в домашних условиях своими рукамиПеред нанесением на металлические поверхности красок, защитных и декоративных пленок, а также перед покрытием их другими металлами необходимо осуществить подготовительные операции, то есть удалить с этих поверхностей загрязнения различной природы. Учтите, от качества проведения подготовительных операций в сильной степени зависит конечный результат всех работ.

К подготовительным операциям относятся обезжиривание, очистка и травление.ОбезжириваниеПроцесс обезжиривания поверхности металлических деталей проводят, как правило, когда эти детали только что обработаны (отшлифованы или отполированы) и на их поверхности нет ржавчины, окалины и других посторонних продуктов.С помощью обезжиривания с поверхности деталей удаляют масляные и жировые пленки. Для этого применяют водные растворы некоторых химреактивов, хотя для этого можно использовать и органические растворители. Последние имеют то преимущество, что они не оказывают последующего коррозионного воздействия на поверхность деталей, но при этом они токсичны и огнеопасны.Водные растворы. Обезжиривание металлических деталей в водных растворах проводят в эмалированной посуде. Заливают воду, растворяют в ней химреактивы и ставят на малый огонь. При достижении нужной температуры загружают в раствор детали. В процессе обработки раствор перемешивают. Ниже приводятся составы обезжиривающих растворов (г/л), а также рабочие температуры растворов и время обработки деталей.Составы обезжиривающих растворов (г/л)

Для черных металлов (железо и железные сплавы)• Жидкое стекло (канцелярский силикатный клей) — 3...10, едкий натр (калий) — 20...30, тринатрийфосфат — 25...30. Температура раствора — 70...90° С, время обработки — 10...30 мин.• Жидкое стекло — 5...10, едкий натр — 100...150, кальцинированная сода — 30...60. Температура раствора — 70...80°С, время обработки — 5...10 мин.• Жидкое стекло — 35, тринатрийфосфат— 3...10. Температура раствора — 70...90°С, время обработки — 10...20 мин.Для алюминия и его сплавов• Жидкое стекло — 35, тринатрийфосфат — 15, препарат — эмульгатор ОП-7 (или ОП-10)-2. Температура раствора — 60-70°С, время обработки — 5...10 мин.• Жидкое стекло — 15, препарат ОП-7(или ОП-10)-1. Температура раствора — 70...80°С, время обработки— 10...15 мин.• Кальцинированная сода — 20, калиевый хромпик — 1. Температура раствора — 80...90°С, время обработки — 10...20 мин.• Кальцинированная сода — 5...10, тринатрийфосфат — 5...10, препарат ОП-7 (или ОП-10) — 3. Температура раствора — 60...80°С, время обработки — 5...10 мин.Для меди и медных сплавов• Едкий натр — 35, кальцинированная сода — 60, тринатрийфосфат — 15, препарат ОП-7 (или ОП-10) — 5. Температура раствора — 60...70, время обработки — 10...20 мин.

Для черных металлов (железо и железные сплавы)• Жидкое стекло (канцелярский силикатный клей) — 3...10, едкий натр (калий) — 20...30, тринатрийфосфат — 25...30. Температура раствора — 70...90° С, время обработки — 10...30 мин.• Жидкое стекло — 5...10, едкий натр — 100...150, кальцинированная сода — 30...60. Температура раствора — 70...80°С, время обработки — 5...10 мин.• Жидкое стекло — 35, тринатрийфосфат— 3...10. Температура раствора — 70...90°С, время обработки — 10...20 мин.Для алюминия и его сплавов• Жидкое стекло — 35, тринатрийфосфат — 15, препарат — эмульгатор ОП-7 (или ОП-10)-2. Температура раствора — 60-70°С, время обработки — 5...10 мин.• Жидкое стекло — 15, препарат ОП-7(или ОП-10)-1. Температура раствора — 70...80°С, время обработки— 10...15 мин.• Кальцинированная сода — 20, калиевый хромпик — 1. Температура раствора — 80...90°С, время обработки — 10...20 мин.• Кальцинированная сода — 5...10, тринатрийфосфат — 5...10, препарат ОП-7 (или ОП-10) — 3. Температура раствора — 60...80°С, время обработки — 5...10 мин.Для меди и медных сплавов• Едкий натр — 35, кальцинированная сода — 60, тринатрийфосфат — 15, препарат ОП-7 (или ОП-10) — 5. Температура раствора — 60...70, время обработки — 10...20 мин.• Едкий натр (калий) — 75, жидкое стекло — 20 Температура раствора — 80...90°С, время обработки — 40...60 мин.

• Жидкое стекло — 10...20, тринатрийфосфат— 100. Температура раствора — 65...80 С, время обработки — 10...60 мин.• Жидкое стекло — 5...10, кальцинированная сода — 20...25, препарат ОП-7 (или ОП-10)—5...10. Температура раствора — 60...70°С, время обработки — 5...10 мин.• Тринатрийфосфат — 80...100. Температура раствора — 80...90°С, время обработки — 30...40 мин.• Жидкое стекло — 25...50, кальцинированная сода — 5...10, тринатрийфосфат—5...10, препарат ОП-7 (илиОП-10) — 15...20 мин.• Жидкое стекло — 20...30, кальцинированная сода — 50...60, тринатрийфосфат— 50…60. Температура раствора — 50…60°С, время обработки — 3...5 мин.• Кальцинированная сода — 20...25, тринатрийфосфат — 20...25, препарат ОП-7 (или ОП-10)—5...7. Температура — 70...80°С, время обработки — 10...20 мин.Для серебра, никеля и их сплавов• Жидкое стекло — 50, кальцинированная сода — 20, тринатрийфосфат — 20, препарат ОП-7 (или ОП-10) — 2. Температура раствора — 70...80°С, время обработки — 5...10 мин.• Жидкое стекло — 25, кальцинированная сода — 5, тринатрийфосфат — 10. Температура раствора — 75...85°С, время обработки — 15...20 мин.Для цинка.• Жидкое стекло — 20...25, едкий натр — 20...25, кальцинированная сода — 20...25. Температура раствора — 65...75°С, время обработки — 5 мин.• Жидкое стекло — 30...50, кальцинированная сода — 30..,50, керосин — 30...50, препарат ОП-7 (или ОП-10) — 2...3. Температура раствора — 60—70°С, время обработки — 1...2 мин.

Органические растворители Наиболее применяемыми из органических растворителей являются бензин Б-70 (или «бензин для Зажигалок») и ацетон. Однако они обладают существенным недостатком — легко воспламеняются. Поэтому в последнее время их заменяют негорючими растворителями, такими, как трихлорэтилен и перхлорэтилен. Растворяющая способность их значительно выше, чем у бензина и ацетона. Причем эти растворители можно безбоязненно нагревать, что намного ускоряет обезжиривание металлических деталей.Обезжиривание поверхности металлических деталей с помощью органических растворителей проводят в такой последовательности. Детали загружают в посуду с растворителем и выдерживают 15...20 мин. Затем поверхность деталей протирают прямо в растворителе щеткой. После такой обработки поверхность каждой детали тщательно обрабатывают тампоном, смоченным 25%-ным аммиаком (работать необходимо в резиновых перчатках!).Все работы по обезжириванию органическими растворителями проводят в хорошо проветриваемом помещении.Очистка

Органические растворители Наиболее применяемыми из органических растворителей являются бензин Б-70 (или «бензин для Зажигалок») и ацетон. Однако они обладают существенным недостатком — легко воспламеняются. Поэтому в последнее время их заменяют негорючими растворителями, такими, как трихлорэтилен и перхлорэтилен. Растворяющая способность их значительно выше, чем у бензина и ацетона. Причем эти растворители можно безбоязненно нагревать, что намного ускоряет обезжиривание металлических деталей.Обезжиривание поверхности металлических деталей с помощью органических растворителей проводят в такой последовательности. Детали загружают в посуду с растворителем и выдерживают 15...20 мин. Затем поверхность деталей протирают прямо в растворителе щеткой. После такой обработки поверхность каждой детали тщательно обрабатывают тампоном, смоченным 25%-ным аммиаком (работать необходимо в резиновых перчатках!).Все работы по обезжириванию органическими растворителями проводят в хорошо проветриваемом помещении.ОчисткаВ этом разделе в качестве примера будет рассмотрен процесс очистки от нагара двигателей внутреннего сгорания. Как известно, нагар представляет собой асфальтосмолистые вещества, образующие на рабочих поверхностях двигателей трудноудалимые пленки. Удаление нагара — задача довольно сложная, так как пленка нагара инертна и прочно сцеплена с поверхностью детали.

Составы очищающих растворов (г/л)Для черных металлов• Жидкое стекло — 1,5, кальцинированная сода — 33, едкий натр — 25, хо-зяйственное мыло — 8,5. Температура раствора — 80...90°С, время обработки — Зч.• Едкий натр — 100, бихромат калия — 5. Температура раствора — 80...95°С, время обработки — до 3 ч.• Едкий натр — 25, жидкое стекло — 10, бихромат натрия — 5, хозяйственное мыло — 8, кальцинированная сода — 30. Температура раствора — 80...95°С, время обработки — до 3 ч.• Едкий натр — 25, жидкое стекло — 10, хозяйственное мыло — 10, поташ — 30. Температура раствора — 100°С, время обработки — до 6 ч.Для алюминиевых (дюралюминиевых) сплавов• Жидкое стекло 8,5, хозяйственное мыло — 10, кальцинированная сода — 18,5. Температура раствора — 85...95 С, время обработки — до 3 ч.• Жидкое стекло — 8, бихромат калия — 5, хозяйственное мыло — 10, кальцинированная сода — 20. Температура раствора — 85...95°С, время обработки — до 3 ч.• Кальцинированная сода — 10, бихромат калия — 5, хозяйственное мыло — 10. Температура раствора — 80...95°С, время обработки — до 3 ч.ТравлениеТравление (как подготовительная операция) позволяет удалить с металлических деталей прочно сцепленные с их поверхностью загрязнения (ржавчину, окалину и другие продукты коррозии).

Составы очищающих растворов (г/л)Для черных металлов• Жидкое стекло — 1,5, кальцинированная сода — 33, едкий натр — 25, хо-зяйственное мыло — 8,5. Температура раствора — 80...90°С, время обработки — Зч.• Едкий натр — 100, бихромат калия — 5. Температура раствора — 80...95°С, время обработки — до 3 ч.• Едкий натр — 25, жидкое стекло — 10, бихромат натрия — 5, хозяйственное мыло — 8, кальцинированная сода — 30. Температура раствора — 80...95°С, время обработки — до 3 ч.• Едкий натр — 25, жидкое стекло — 10, хозяйственное мыло — 10, поташ — 30. Температура раствора — 100°С, время обработки — до 6 ч.Для алюминиевых (дюралюминиевых) сплавов• Жидкое стекло 8,5, хозяйственное мыло — 10, кальцинированная сода — 18,5. Температура раствора — 85...95 С, время обработки — до 3 ч.• Жидкое стекло — 8, бихромат калия — 5, хозяйственное мыло — 10, кальцинированная сода — 20. Температура раствора — 85...95°С, время обработки — до 3 ч.• Кальцинированная сода — 10, бихромат калия — 5, хозяйственное мыло — 10. Температура раствора — 80...95°С, время обработки — до 3 ч.ТравлениеТравление (как подготовительная операция) позволяет удалить с металлических деталей прочно сцепленные с их поверхностью загрязнения (ржавчину, окалину и другие продукты коррозии).Основная цель травления — снятие продуктов коррозии; при этом основной металл не должен травиться. Чтобы предотвратить травление металла, в растворы вводят специальные добавки. Хорошие результаты дает применение небольших количеств гексаметилентетрамина (уротропина). Во все растворы для травления черных металлов добавляют 1 таблетку (0,5 г) уротропина на 1 л раствора. При отсутствии уротропина его заменяют таким же количеством сухого спирта (продается в спортмагазинах как топливо для туристов)..

Ввиду того что в рецептах для травления применяют неорганические кислоты, необходимо знать их исходную плотность (г/см 3 ): азотная кислота — 1,4, серная кислота — 1,84; соляная кислота — 1,19; ортофосфорная кислота — 1,7; уксусная кислота — 1,05.Составы растворов для травленияДля черных металлов• Серная кислота — 90...130, соляная кислота — 80...100. Температура раствора — 30...40°С, время обработки — 0, 5...1,0 ч.• Серная кислота — 150...200. Температура раствора — 25...60°С, время обработки — 0,5...1 ,0 ч.• Соляная кислота — 200. Температура раствора — 30...35°С, время обработки — 15...20 мин.• Соляная кислота — 150...200, формалин— 40...50. Температура раствора 30...50°С, время обработки 15...25 мин.• Азотная кислота — 70...80, соляная кислота — 500...550. Температура раствора — 50°С, время обработки — 3...5 мин.• Азотная кислота — 100, серная кислота — 50, соляная кислота — 150. Температура раствора — 85°С, время обработки — 3...10 мин.• Соляная кислота — 150, ортофосфорная кислота — 100. Температура раствора — 50°С, время обработки — 10...20 мин.Последний раствор (при обработке стальных деталей) кроме очистки поверхности еще и фосфатирует ее. А фосфатные пленки на поверхности стальных деталей позволяют окрашивать их любыми красками без грунта, так как эти пленки сами служат превосходным грунтом.

Ввиду того что в рецептах для травления применяют неорганические кислоты, необходимо знать их исходную плотность (г/см 3 ): азотная кислота — 1,4, серная кислота — 1,84; соляная кислота — 1,19; ортофосфорная кислота — 1,7; уксусная кислота — 1,05.Составы растворов для травленияДля черных металлов• Серная кислота — 90...130, соляная кислота — 80...100. Температура раствора — 30...40°С, время обработки — 0, 5...1,0 ч.• Серная кислота — 150...200. Температура раствора — 25...60°С, время обработки — 0,5...1 ,0 ч.• Соляная кислота — 200. Температура раствора — 30...35°С, время обработки — 15...20 мин.• Соляная кислота — 150...200, формалин— 40...50. Температура раствора 30...50°С, время обработки 15...25 мин.• Азотная кислота — 70...80, соляная кислота — 500...550. Температура раствора — 50°С, время обработки — 3...5 мин.• Азотная кислота — 100, серная кислота — 50, соляная кислота — 150. Температура раствора — 85°С, время обработки — 3...10 мин.• Соляная кислота — 150, ортофосфорная кислота — 100. Температура раствора — 50°С, время обработки — 10...20 мин.Последний раствор (при обработке стальных деталей) кроме очистки поверхности еще и фосфатирует ее. А фосфатные пленки на поверхности стальных деталей позволяют окрашивать их любыми красками без грунта, так как эти пленки сами служат превосходным грунтом.Приведем еще несколько рецептов травящих растворов, составы которых на этот раз приведены в % (по массе).

• Ортофосфорная кислота — 10, бутиловый спирт — 83, вода — 7. Температура раствора — 50...70°С, время обработки — 20...30 мин.• Ортофосфорная кислота — 35, бутиловый спирт — 5, вода — 60. Температура раствора — 40...60°С, время обработки — 30...35 мин.После травления черных металлов их промывают в 15%-ном растворе кальци-нированной (или питьевой) соды. Затем тщательно промывают водой.Отметим, что ниже составы растворов опять приводятся в г/л.Для меди и ее сплавов• Серная кислота — 25...40, хромовый ангидрид — 150...200. Температура раствора — 25°С, время обработки — 5...10 мин.• Серная кислота — 150, бихромат калия — 50. Температура раствора — 25,,.35°С, время обработки — 5...15 мин.• Трилон Б— 100. Температура раствора — 18...25°С, время обработки — 5...10 мин.• Хромовый ангидрид — 350, хлористый натрий — 50. Температура раствора — 18...25°С, время обработки — 5…15 мин.Для алюминия и его сплавов• Едкий натр —50...100. Температура раствора — 40...60°С, время обработки — 5...10 с.• Азотная кислота — 35...40. Температура раствора — 18...25°С, время обработки — 3...5 с.• Едкий натр — 25...35, кальцинированная сода — 20...30. Температура раствора — 40...60°С, время обработки — 0,5...2,0 мин.

• Ортофосфорная кислота — 10, бутиловый спирт — 83, вода — 7. Температура раствора — 50...70°С, время обработки — 20...30 мин.• Ортофосфорная кислота — 35, бутиловый спирт — 5, вода — 60. Температура раствора — 40...60°С, время обработки — 30...35 мин.После травления черных металлов их промывают в 15%-ном растворе кальци-нированной (или питьевой) соды. Затем тщательно промывают водой.Отметим, что ниже составы растворов опять приводятся в г/л.Для меди и ее сплавов• Серная кислота — 25...40, хромовый ангидрид — 150...200. Температура раствора — 25°С, время обработки — 5...10 мин.• Серная кислота — 150, бихромат калия — 50. Температура раствора — 25,,.35°С, время обработки — 5...15 мин.• Трилон Б— 100. Температура раствора — 18...25°С, время обработки — 5...10 мин.• Хромовый ангидрид — 350, хлористый натрий — 50. Температура раствора — 18...25°С, время обработки — 5…15 мин.Для алюминия и его сплавов• Едкий натр —50...100. Температура раствора — 40...60°С, время обработки — 5...10 с.• Азотная кислота — 35...40. Температура раствора — 18...25°С, время обработки — 3...5 с.• Едкий натр — 25...35, кальцинированная сода — 20...30. Температура раствора — 40...60°С, время обработки — 0,5...2,0 мин.• Едкий натр — 150, хлористый натрий — 30. Температура раствора — 60°С, время обработки — 15…20 с.

Химическое полированиеХимическое полирование позволяет быстро и качественно обработать поверхности металлических деталей. Большое преимущество такой технологии заключается в том, что с помощью ее (и только ее!) удается отполировать в домашних условиях детали со сложным профилем.Составы растворов для химического полированияДля углеродистых сталей (содержание компонентов указывается в каждом конкретном случае в тех или иных единицах (г/л, процентах, частях)• Азотная кислота — 2.-.4, соляная кислота 2...5, Ортофосфорная кислота — 15...25, остальное — вода. Температура раствора — 70...80°С, время обработки — 1...10 мин. Содержа¬ние компонентов — в % (по объему).• Серная кислота — 0,1, уксусная кислота — 25, перекись водорода (30%-ная) — 13. Температура раствора — 18...25°С, время обработки — 30...60 мин. Содержание компонентов — в г/л.• Азотная кислота — 100...200, серная кислота — 200..,600, соляная кислота — 25, Ортофосфорная кислота — 400. Температура смеси — 80...120°С, время обработки — 10...60 с. Содержание компонентов в частях (по объему).Для нержавеющей стали• Серная кислота — 230, соляная кислота — 660, кислотный оранжевый краситель — 25. Температура раствора — 70...75°С, время обработки — 2...3 мин. Содержание компонентов — в г/л.• Азотная кислота — 4...5, соляная кислота — 3...4, Ортофосфорная кислота — 20.,.30, метилоранж — 1,..1,5, остальное — вода. Температура раствора — 18...25°С, время обработки — 5..10 мин. Содержа¬ние компонентов — в % (по массе).• Азотная кислота — 30...90, железистосинеродистый калий (желтая кровяная соль) — 2...15 г/л, препарат ОП-7 — 3...25, соляная кислота — 45..110, ортофосфорная кислота — 45...280.Температура раствора — 30...40°С, время обработки — 15...30 мин. Содержание компонентов (кроме желтой кровяной соли) — в пл/л.Последний состав применим для полирования чугуна и любых сталей. Для меди• Азотная кислота — 900, хлористый натрий - 5, сажа — 5. Температура раствора — 18...25°С, время обработки — 15...20 с. Содержание компонентов — г/л.

Химическое полированиеХимическое полирование позволяет быстро и качественно обработать поверхности металлических деталей. Большое преимущество такой технологии заключается в том, что с помощью ее (и только ее!) удается отполировать в домашних условиях детали со сложным профилем.Составы растворов для химического полированияДля углеродистых сталей (содержание компонентов указывается в каждом конкретном случае в тех или иных единицах (г/л, процентах, частях)• Азотная кислота — 2.-.4, соляная кислота 2...5, Ортофосфорная кислота — 15...25, остальное — вода. Температура раствора — 70...80°С, время обработки — 1...10 мин. Содержа¬ние компонентов — в % (по объему).• Серная кислота — 0,1, уксусная кислота — 25, перекись водорода (30%-ная) — 13. Температура раствора — 18...25°С, время обработки — 30...60 мин. Содержание компонентов — в г/л.• Азотная кислота — 100...200, серная кислота — 200..,600, соляная кислота — 25, Ортофосфорная кислота — 400. Температура смеси — 80...120°С, время обработки — 10...60 с. Содержание компонентов в частях (по объему).Для нержавеющей стали• Серная кислота — 230, соляная кислота — 660, кислотный оранжевый краситель — 25. Температура раствора — 70...75°С, время обработки — 2...3 мин. Содержание компонентов — в г/л.• Азотная кислота — 4...5, соляная кислота — 3...4, Ортофосфорная кислота — 20.,.30, метилоранж — 1,..1,5, остальное — вода. Температура раствора — 18...25°С, время обработки — 5..10 мин. Содержа¬ние компонентов — в % (по массе).• Азотная кислота — 30...90, железистосинеродистый калий (желтая кровяная соль) — 2...15 г/л, препарат ОП-7 — 3...25, соляная кислота — 45..110, ортофосфорная кислота — 45...280.Температура раствора — 30...40°С, время обработки — 15...30 мин. Содержание компонентов (кроме желтой кровяной соли) — в пл/л.Последний состав применим для полирования чугуна и любых сталей. Для меди• Азотная кислота — 900, хлористый натрий - 5, сажа — 5. Температура раствора — 18...25°С, время обработки — 15...20 с. Содержание компонентов — г/л.Внимание! В растворы хлористый натрий вводят в последнюю очередь, причем раствор должен быть предварительно охлажден!

• Азотная кислота — 20, серная кислота — 80, соляная кислота — 1, хромовый ангидрид — 50. Температура раствора — 13..18°С, время обработки — 1...2 мин. Содержание компонентов — в мл.• Азотная кислота 500, серная кислота — 250, хлористый натрий — 10. Температура раствора — 18...25°С, время обработки — 10...20 с. Содержание компонентов — в г/л.Для латуни• Азотная кислота — 20, соляная кислота — 0,01, уксусная кислота — 40, ортофосфорная кислота — 40. Температура смеси — 25...30°С, время обработки — 20...60 с. Содержание компонентов — в мл.• Сернокислая медь (медный купорос) — 8, хлористый натрий — 16, уксусная кислота — 3, вода — остальное. Температура раствора — 20°С, время обработки — 20...60 мин. Содержание компонентов — в % (по массе).Для бронзы• Ортофосфорная кислота — 77...79, азотнокислый калий — 21...23. Температура смеси - 18°С, время обработки — 0,5—3 мин. Содержание компонентов — в % (по массе).• Азотная кислота — 65, хлористый натрий — 1 г, уксусная кислота — 5, ор-тофосфорная кислота — 30, вода — 5. Температура раствора — 18...25°С, время обработки — 1...5 с. Содержание компонентов (кроме хлористого натрия) — в мл.Для никеля и его сплавов (мельхиора и нейзильбера)• Азотная кислота — 20, уксусная кислота — 40, ортофосфорная кислота — 40. Температура смеси — 20°С, время обработки — до 2 мин. Содержание компонентов — в % (по массе).• Азотная кислота — 30, уксусная кислота (ледяная) — 70. Температура смеси — 70...80°С, время обработки — 2...3 с. Содержание компонентов — в % (по объему).Для алюминия и его сплавов• Ортофосфорная кислота — 75, серная кислота — 25. Температура смеси — 100°С, время обработки — 5...10 мин. Содержание компонентов — в частях (по объему).• Ортофосфорная кислота — 60, серная кислота — 200, азотная кислота — 150, мочевина — 5г. Температура смеси — 100°С, время обработки — 20 с. Содержание компонентов (кроме мочевины) — в мл.

• Азотная кислота — 20, серная кислота — 80, соляная кислота — 1, хромовый ангидрид — 50. Температура раствора — 13..18°С, время обработки — 1...2 мин. Содержание компонентов — в мл.• Азотная кислота 500, серная кислота — 250, хлористый натрий — 10. Температура раствора — 18...25°С, время обработки — 10...20 с. Содержание компонентов — в г/л.Для латуни• Азотная кислота — 20, соляная кислота — 0,01, уксусная кислота — 40, ортофосфорная кислота — 40. Температура смеси — 25...30°С, время обработки — 20...60 с. Содержание компонентов — в мл.• Сернокислая медь (медный купорос) — 8, хлористый натрий — 16, уксусная кислота — 3, вода — остальное. Температура раствора — 20°С, время обработки — 20...60 мин. Содержание компонентов — в % (по массе).Для бронзы• Ортофосфорная кислота — 77...79, азотнокислый калий — 21...23. Температура смеси - 18°С, время обработки — 0,5—3 мин. Содержание компонентов — в % (по массе).• Азотная кислота — 65, хлористый натрий — 1 г, уксусная кислота — 5, ор-тофосфорная кислота — 30, вода — 5. Температура раствора — 18...25°С, время обработки — 1...5 с. Содержание компонентов (кроме хлористого натрия) — в мл.Для никеля и его сплавов (мельхиора и нейзильбера)• Азотная кислота — 20, уксусная кислота — 40, ортофосфорная кислота — 40. Температура смеси — 20°С, время обработки — до 2 мин. Содержание компонентов — в % (по массе).• Азотная кислота — 30, уксусная кислота (ледяная) — 70. Температура смеси — 70...80°С, время обработки — 2...3 с. Содержание компонентов — в % (по объему).Для алюминия и его сплавов• Ортофосфорная кислота — 75, серная кислота — 25. Температура смеси — 100°С, время обработки — 5...10 мин. Содержание компонентов — в частях (по объему).• Ортофосфорная кислота — 60, серная кислота — 200, азотная кислота — 150, мочевина — 5г. Температура смеси — 100°С, время обработки — 20 с. Содержание компонентов (кроме мочевины) — в мл.• Ортофосфорная кислота — 70, серная кислота — 22, борная кислота — 8. Температура смеси — 95°С, время обработки — 5...7 мин. Содержание компонентов — в частях (по объему).

Пассивирование Пассивирование — процесс создания химическим путем на поверхности металла инертного слоя, который не дает собственно металлу окисляться. Процессом пассивирования поверхности металлических изделий пользуются чеканщики при создании своих произведений; умельцы — при изготовлении различных поделок (люстр, бра и других предметов обихода); рыболовы-спортсмены пассивируют свои самодельные металлические приманки. Составы растворов для пассивирования (г/л).Для черных металлов• Нитрит натрия — 40. ..100. Температура раствора — 30...40°С, время обработки — 15...20 мин.• Нитрит натрия — 10...15, кальцинированная сода — 3...7. Температура раствора — 70...80°С, время обработки — 2...3 мин.• Нитрит натрия — 2...3, кальцинированная сода — 10, препарат ОП-7 — 1...2. Температура раствора — 40...60°С, время обработки — 10...15 мин.• Хромовый ангидрид — 50. Температура раствора — 65...75"С, время обработки — 10...20 мин.Для меди и ее сплавов• Серная кислота — 15, бихромат калия — 100. Температура раствора — 45°С, время обработки — 5...10 мин.• Бихромат калия — 150. Температура раствора — 60°С, время обработки — 2...5 мин.Для алюминия и его сплавов• Ортофосфорная кислота — 300, хромовый ангидрид — 15. Температура раствора — 18...25°С, время обработки — 2...5 мин.• Бихромат калия — 200. Температура раствора — 20°С, «время обработки —5...10 мин.Для серебра• Бихромат калия — 50. Температура раствора — 25...40°С, время обработки — 20 мин.Для цинка • Серная кислота — 2...3, хромовый ангидрид — 150...200. Температура раствора — 20°С, время обработки — 5...10 с.ФосфатированиеКак уже было сказано, фосфатная пленка на поверхности стальных деталей представляет собой достаточно надежное антикоррозионное покрытие. Оно также является отличным грунтом под лакокрасочные покрытия.

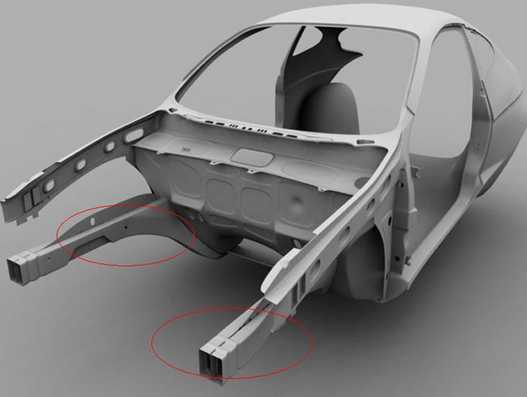

Пассивирование Пассивирование — процесс создания химическим путем на поверхности металла инертного слоя, который не дает собственно металлу окисляться. Процессом пассивирования поверхности металлических изделий пользуются чеканщики при создании своих произведений; умельцы — при изготовлении различных поделок (люстр, бра и других предметов обихода); рыболовы-спортсмены пассивируют свои самодельные металлические приманки. Составы растворов для пассивирования (г/л).Для черных металлов• Нитрит натрия — 40. ..100. Температура раствора — 30...40°С, время обработки — 15...20 мин.• Нитрит натрия — 10...15, кальцинированная сода — 3...7. Температура раствора — 70...80°С, время обработки — 2...3 мин.• Нитрит натрия — 2...3, кальцинированная сода — 10, препарат ОП-7 — 1...2. Температура раствора — 40...60°С, время обработки — 10...15 мин.• Хромовый ангидрид — 50. Температура раствора — 65...75"С, время обработки — 10...20 мин.Для меди и ее сплавов• Серная кислота — 15, бихромат калия — 100. Температура раствора — 45°С, время обработки — 5...10 мин.• Бихромат калия — 150. Температура раствора — 60°С, время обработки — 2...5 мин.Для алюминия и его сплавов• Ортофосфорная кислота — 300, хромовый ангидрид — 15. Температура раствора — 18...25°С, время обработки — 2...5 мин.• Бихромат калия — 200. Температура раствора — 20°С, «время обработки —5...10 мин.Для серебра• Бихромат калия — 50. Температура раствора — 25...40°С, время обработки — 20 мин.Для цинка • Серная кислота — 2...3, хромовый ангидрид — 150...200. Температура раствора — 20°С, время обработки — 5...10 с.ФосфатированиеКак уже было сказано, фосфатная пленка на поверхности стальных деталей представляет собой достаточно надежное антикоррозионное покрытие. Оно также является отличным грунтом под лакокрасочные покрытия.Некоторые низкотемпературные способы фосфатирования применимы для обработки кузовов легковых автомобилей перед покрытием их антикоррозионными и противоизносными составами.

Составы растворов для фосфатирования (г/л)

Для стали• Мажеф (фосфорнокислые соли марганца и железа) — 30, азотнокислый цинк — 40, фтористый натрий — 10. Температура раствора — 20°С, время обработки — 40 мин.• Моноцинкфосфат — 75, азотнокислый цинк — 400...600. Температура раствора — 20°С, время обработки — 20...30 с.• Мажеф — 25, азотнокислый цинк — 35, нитрит натрия — 3. Температура раствора — 20°С, время обработки — 40 мин.• Моноаммонийфосфат — 300. Температура раствора — 60…80°С, время обработки — 20...30 с.• Ортофосфорная кислота — 60...80, хромовый ангидрид— 100...150. Температура раствора — 50...60°С, время обработки — 20...30 мин.• Ортофосфорная кислота — 400...550, бутиловый спирт — 30. Температура раствора — 50°С, время обработки — 20 мин.Нанесение металлических покрытийХимическое покрытие одних металлов другими подкупает простотой технологического процесса. Действительно, если, например, необходимо химически отникелировать какую-либо стальную деталь, достаточно иметь подходящую эмалированную посуду, источник нагрева (газовая плита, примус и т.п.) и относительно недефицитные химреактивы. Час-другой — и деталь покрыта блестящим слоем никеля. Заметим, что только с помощью химического никелирования можно надежно отникелировать детали сложного профиля, внутренние полости (трубы и т.п.). Правда, химическое никелирование (и некоторые другие подобные процессы) не лишено и недостатков. Основной из них — не слишком крепкое сцепление никелевой пленки с основным металлом. Однако этот недостаток устраним, для этого применяют так называемый метод низкотемпературной диффузии. Он позволяет значительно повысить сцепление никелевой пленки с основным металлом. Метод этот применим для всех химических покрытий одних металлов другими.НикелированиеВ основу процесса химического никелирования положена реакция восстановления никеля из водных растворов его солей с помощью гипофосфита натрия и некоторых других химреактивов.