Набор для хромирования в домашних условиях

Оборудование для хромирования – что нужно для нанесения хрома

Хромирование является одним из наиболее распространенных способов защиты металлических изделий от коррозии, а также их декоративного оформления. На сегодняшний день существует несколько технологий осуществления такой процедуры, для реализации которых применяется различное оборудование для хромирования.

Хромированная своими руками клапанная крышка

Принцип работы

На современном рынке можно приобрести как зарубежное, так и отечественное оборудование для хромирования. Первое, хотя и является компактным, удобным и эффективным в работе, отличается достаточно высокой стоимостью. В комплект такого оборудования входят рабочий стенд, набор манометров, пульверизатор и пистолет, при помощи которого выполняют обдув обрабатываемого изделия. Отечественное оборудование, используемое для хромирования деталей, стоит значительно дешевле зарубежного, но не позволяет выполнять декоративную обработку (с его помощью можно только имитировать ее результаты).

Профессиональная установка для химического хромирования. Все органы управления и контроля удобно расположены на лицевой панели

Хромировка при использовании такого оборудования выполняется следующим образом.

- Обрабатываемая поверхность перед хромированием очищается от лакокрасочных покрытий, любых загрязнений, шлифуется и обезжиривается.

- Затем на нее наносится слой грунтовки.

- Чтобы улучшить адгезию нанесенного грунта с металлом, последний можно подвергнуть термической обработке.

- После этого на поверхность остывшего изделия при помощи пульверизатора наносится слой хрома.

- Для защиты нанесенного в результате хромирования покрытия можно воспользоваться лаком или самоклеящейся пленкой.

Нанесенное таким образом покрытие не может обеспечить надежной защиты металла от коррозии. Эффективно решить эту задачу позволяет химическая металлизация, выполняемая с использованием специальных химических реагентов для хромирования. В результате этой процедуры формируется тонкой слой хрома, отличающийся высокими защитными свойствами.

Отличие псевдохромирования от настоящего

Самый простой способ хромирования, который нельзя считать полноценной металлизацией, подразумевает использование краски, содержащей не менее 75% хромовой пыли. Металлосодержащая краска наносится на поверхность холодного изделия (для этого применяют пульверизатор или обычную малярную кисть). Таким образом, создается своеобразный барьер, предохраняющий металл от коррозии. Результат такого хромирования, если оно правильно выполнено, может прослужить не менее пяти лет. Однако при повреждении покрытия коррозия затронет не только поверхность металла, но и его глубинные слои.

По-настоящему эффективная химическая металлизация предполагает применение:

- специальной емкости, в которой протекают гальванические процессы;

- электролита для хромирования;

- источника постоянного электротока.

Данный набор приспособлений и расходных материалов является минимальным для проведения хромирования.

В полный комплекс оборудования для хромирования также входят ванны для обезжиривания и промывки, маслоотделитель и сушильные камеры

Нанесение хрома в производственных условиях

Алгоритм стандартной процедуры хромирования, выполняемого в производственных условиях, выглядит следующим образом.

- Обрабатываемое изделие помещается в ванну, наполненную электролитическим раствором.

- Затем оно подключается к плюсовому контакту источника электрического тока.

- К отрицательному контакту источника тока подключается любая заготовка, изготовленная из хрома.

- После того как электрический ток начнет поступать к заготовке из хрома, к изделию и в электролит, от заготовки начнут отделяться ионы хрома и двигаться по электролиту к обрабатываемой детали.

- Оседая на ее поверхности и связываясь с ней на молекулярном уровне, ионы хрома формируют на ней надежный и очень долговечный защитный слой.

Промышленная ванна для хромирования

Химическая металлизация позволяет сформировать самое надежное покрытие, отличающееся высокими защитными свойствами. При помощи такой технологии на металлическую деталь может наноситься слой не только хрома, но также цинка, серебра, алюминия и других металлов.Технология термохимической металлизации

По технологии термохимической металлизации в недалеком прошлом выполняли золочение металла. Суть такой технологии, применение которой позволяет наносить на поверхность изделия покрытия не только из золота, но и из других металлов, заключается в следующем.

- На металл наносится специальный состав, состоящий из металлической пыли и связующего вещества, изготовленного на основе древесных смол.

- Под воздействием высокой температуры, создаваемой внутри печи, связующий состав выгорает, а металлическая пыль плавится, формируя тонкий защитный слой.

Нанесение состава на изделие производится стандартным покрасочным оборудованием

На сегодняшний день существует несколько вариаций такой технологии. Первая из них заключается в том, что слой металла наносится под высоким давлением, при этом само изделие находится в нагретой до требуемой температуры печи. Другой вариант металлизации предполагает, что слой металла предварительно напыляют на обрабатываемую поверхность, а затем изделие обжигают в печи.

Активно используется и более упрощенный, домашний вариант такой технологии:

- Сначала изделие покрывается слоем металлической пыли.

- При помощи фена металлическая пыль на поверхности изделия расплавляется, формируя тонкое покрытие.

- Чтобы сделать покрытие более ровным и гладким, а также равномерным по толщине, его подвергают шлифовке и последующей полировке.

Тщательно отполированное покрытие не уступит по внешнему виду заводской хромировке

Для применения такого метода металлизации потребуются следующие материалы и оборудование:

- пульверизатор, при помощи которого будет наноситься металлосодержащий состав;

- фен, позволяющий формировать поток воздуха, отличающийся высокой температурой;

- шлифовальная машинка;

- состав, при помощи которого будет выполняться финишное полирование обрабатываемой поверхности.

Минимальный набор инструментов для домашней металлизации

При реализации данной технологии на обрабатываемую поверхность распыляются металлические квасцы, которые также представляют определенную опасность для человеческого здоровья. Поэтому, решив воспользоваться таким методом металлизации, позаботьтесь о своей безопасности, надежно защитив органы зрения и дыхания.

Наиболее производительным, но и более сложным в техническом плане является хромирование, выполняемое по горячему методу. Применяется такой метод металлизации преимущественно на крупных производственных предприятиях, где за счет большого количества обрабатываемых изделий затраты на используемые для этого энергоносители минимизируются.

Максимально твердое покрытие можно получить только в производственных условиях

Суть горячего метода, применяемого для хромирования деталей, заключается в том, что обрабатываемое изделие помещают в емкость с расплавленным металлом, который покрывает его поверхность тонким слоем. Естественно, что использовать такую технологию металлизации в домашних условиях проблематично.

Решив покрывать металл слоем хрома в домашних условиях, вы должны иметь в виду токсичность реактивов для хромирования, поэтому при работе следует строго соблюдать все требования по технике безопасности. Кроме того, для выполнения такого процесса необходимо обладать хотя бы минимальными знаниями по химии и соответствующими навыками.met-all.org

Химическая металлизация (хромирование)

Результат химической металлизации ничем не отличается от известного процесса гальванического хромирования, однако есть существенные различия в технологическом процессе. Химическое хромирование не требует дорогостоящего оборудования и не причиняет вред здоровью и окружающей среде. Еще одним плюсом Хим Мета является возможность более широкого применения, т.к. в отличие от гальваники, может применяться не только на металлических поверхностях, но и на пластике, стекле и керамике. Требуется лишь "Установка для хим металлизации", в комплекте с которой предоставляются все необходимые реагенты, и помещение от 20 кв.м. с обычной канализации (для слива воды). Успешно применить данную технологию поможет наш бесплатный обучающий курс. Курс включает в себя технологический процесс хромирования, с прохождением производственной практики и маркетинговый блок для успешной реализации этого направления. Также есть возможность пройти обучение дистанционно.

Описание процесса химической металлизации

Главный принцип подготовки изделия перед хромированием заключается в том, что бы поверхность изделия сделать максимально гладкой, т.е. если растворы нанести на матовую поверхность, то и серебро будет матовым, а если на глянцевую, то поверхность после серебрения будет зеркальной. После лакировки изделия, его требуется высушить.

Газопламенная обработка поверхности проводится для улучшения адгезии базового лака и серебряного покрытия. Отлакированную и хорошо высушенную деталь обрабатывают пламенем горелки. При этом на поверхности образуются специальные полярные молекулы, которые имеют хорошую адгезию с серебром. Можно использовать обыкновенную газовую горелку на пропане. Единственное условие, что бы при этом пламя не давало копоти. В случае невозможности работы с пламенем, данный этап можно исключить.

Обезжиривание поверхности требуется при переделке изделия вследствие плохой огневой обработки или загрязнении поверхности детали. Обычные способы обезжиривания, такие как протирка спиртом или растворителем в этом случае не подходят. Требуется химическое обезжиривание.

Приготовление химии. Химические реактивы поставляются в концентрированном виде. Их необходимо разбавлять дистиллированной водой.

Важно! При приготовлении и использовании дистиллированной воды необходимо замерить показания солемером, допустимое значение 0,04.

Распылять активатор можно на любом расстоянии от поверхности. Если поверхность после огневой подготовки хорошо смачивается, то можно распылить активатор и просто подождать минуту, пока он адсорбируется (прилипнет) на поверхности.

Поверхность промывается от излишков активатора, используется исключительно дистиллированная вода. Если в эту воду попадет вода проточная, то весь процесс промывки только испортит поверхность.

После промывки не допуская высыхания поверхности, немедленно приступают к нанесению зеркального слоя. Нанесение тонкого слоя серебра. Среди всех металлов серебро отличается самой высокой отражательной способностью 98%.

После окончания процесса металлизации необходимо сразу тщательно промыть поверхность дистиллированной водой. Промывать следует не только лицевую часть, но желательно и оборотную

Сдувать воду следует по следующему принципу – круглые детали «от центра к краям», плоские детали «сверху вниз», а объемные детали «сверху вниз и вращая». Если капелька воды высыхает, то в этом месте образуется белое пятнышко. Затем в течение суток происходит сушка.

Нанесение адгезионного грунта является одним из ключевых этапов. Этот грунт обеспечивает сцепление серебряного покрытия и финишного лака.

В состав финишного лака добавляется специальные красители – тонеры для придания цветовых оттенков - золота, меди, хрома и прочих цветов.

"Готовый бизнес-пакет – «Бизнес под ключ «Хром-Старт»! Данный набор - это комплексное предложение, включающее в себя всё необходимое оборудование и материалы для обустройства цеха по декоративному хромированию в кратчайшие сроки. «Бизнес под ключ «Хром-Старт» идеально подойдет для открытия небольшого цеха по нанесению декоративных зеркальных покрытий. Применяется для декорирования элементов интерьеров, экстерьеров, электроники, деталей автомобилей, мотоциклов и прочих изделий! Данный набор позволит вам охватить сразу несколько рыночных ниш при минимальных затратах. Окупаемость бизнес-пакета «Хром-Старт» 8-10 выполненных заказов. Готовый набор значительно сэкономит ваше время на поиски всего необходимого! А также обезопасит вас от ошибок в выборе, ведь данный бизнес-пакет собран, исходя из нашего многолетнего опыта работы! Приобретая данный набор, вы получаете готовый бизнес и надёжного партнёра в нашем лице!

Комплектация набора: Установка Хром "Старт", Установка по очистке воды , Набор реагентов для хромирования на 15 кв.м. , Краскопульт Н-2001 2 шт., Компрессор 100л 1 шт., Шланг высокого давления 1 шт., Фильтр влагоотделительный с регулировкой давления., Входной регулятор давления воздуха с манометром для краскораспылителей., Респиратор 3М., Промывочная емкость., Разбавитель универсальный 0,5л., Грунт для пластика 1К., Грунт акриловый 2К., Хлорное Железо, РПС 3шт., Матирующая губка-150,180, Салфетки для обезжиривания., Обезжириватель.

При заказе данного комплекта вы получаете:

• Бесплатное обучение технологическому процессу и бизнес планированию. • Бесплатную доставку по России.• Бесплатную техническую поддержку и сопровождение.

118 000 руб. Оставить заявку

Готовый бизнес-пакет – «Бизнес под ключ «Хром-Мастер»! Данный набор - это комплексное предложение, включающее в себя всё необходимое оборудование и материалы для обустройства цеха по декоративному хромированию в кратчайшие сроки.

«Бизнес под ключ «Хром-Мастер» предназначен для большого производственного цеха. Позволяет работать с деталями большого размера и в большом количестве. В отличие от набора «Хром-Старт», набор «Хром-Мастер» включает в себя: установку по химической металлизации Мастер, большее количество реагентов. Подробнее в описании комплектации набора. Окупаемость бизнес-пакета «Мастер» 10-14 заказов.

Готовый набор значительно сэкономит ваше время на поиски всего необходимого! А также обезопасит вас от ошибок в выборе, ведь данный бизнес-пакет собран, исходя из нашего многолетнего опыта работы! Приобретая данный набор, вы получаете готовый бизнес и надёжных партнёров в нашем лице!Комплектация набора: Установка Хром "Мастер", Набор реагентов для хромирования на 30 кв.м., Краскопульт Н-2001, Краскопульт Star-mini, Компрессор 100л., Установка по очистке воды, Разбавитель универсальный 0,5л., Грунт для пластика 1К, Грунт акриловый 2К, Грунт для стекла и керамики, Эпоксидный грунт, Хлорное Железо, Фильтр малярный 3.00 п.м., РПС, Матирующая губка-150, 180, 220, Проявочная паста, Салфетки для обезжиривания, Обезжириватель, Перчатки резиновые., Шланг высокого давления, Фильтр влагоотделительный с регулировкой давления, Входной регулятор давления воздуха с манометром для краскораспылителей, Респиратор 3М, Промывочная емкость, Комплект цветных пигментов.

При заказе данного комплекта вы получаете:

• Бесплатное обучение технологическому процессу и бизнес планированию. • Бесплатную доставку по России.• Бесплатную техническую поддержку и сопровождение.

167 000 руб. Оставить заявку

Пробный набор для Хромирования. С помощью данного набора можно самостоятельно захромировать необходимую деталь или поверхность. Попробовать сделать покрытие 'хром' и 'золотое' покрытие своими руками. В комплекте идет все необходимое, плюс подробная инструкция по химической металлизации. Комплектация набора: Реактивы для хромирования (Активатор, Модификатор, Восстановитель), Солемер, Газовая горелка с баллоном, Обезжириватель, Смывка серебра, Образцы заготовок под хромирование - 3 шт, Ручные распылители - 2 шт, Бытовые распылители - 2 шт, Ватные диски, грунт, лак адгезионный, лак базовый, лак финишный, пигменты под хром, пигменты под золото, матирующая губка, перчатки.

Видео работы пробного набора https://youtu.be/Jb4eSIS97l0

9 950 руб. Оставить заявку

Высоко концентрированный пигмент. Цвета: Темный орех, Черный-серый, Зеленый, Желтый, Красный Апельсин, Вишня, Синий, Ультрамарин, Изумруд, Оранжевый, Розовый, Бронзовый, Золотой дуб. Объем 50 мл., пропорция смешивания 1:10 (где 1 часть цветного пигмента и 10 частей готового раствора лака)

При заказе в графе "Комментарии к заказу" пишите желаемый цвет.

350 руб. Оставить заявку

fusion-chrome.ru

Химические реактивы для хромирования

Страницы: 1

подробнее

Реактивы для хромирования на 3-кв.м.

1 300 руб.

Товар в наличииподробнее

Пробный набор Химической металлизации

9 950 руб.

Товар в наличииподробнее

Набор реагентов для хромирования на 5 кв.м.

7 300 руб.

Товар в наличииподробнее

Набор реагентов для хромирования на 15 кв.м.

18 950 руб.

Товар в наличииподробнее

Набор реагентов для хромирования на 30 кв.м.

35 400 руб.

Товар в наличииподробнее

Набор реагентов для хромирования на 60 кв.м.

62 500 руб.

Товар в наличии Акцияподробнее

Набор реагентов для хромирования на 120 кв.м.

114 500 руб.

Товар в наличии Акцияподробнее

Набор реагентов для хромирования на 240 кв.м.

213 500 руб.

Товар в наличииподробнее

Модификатор А

800 руб.

Товар в наличииподробнее

Модификатор Б

250 руб.

Товар в наличииподробнее

Восстановитель

250 руб.

Товар в наличииподробнее

Активатор

250 руб.

Товар в наличииСтраницы: 1

fusion-chrome.ru

Хром

Химическая металлизация – это процесс нанесения особых химических реактивов для получения металлического декоративного покрытия: "Хром", "Золото" и "Зеркало". При химическом хромировании конечный результат ничем не отличается от известного процесса гальванического хромирования, который требует дорогостоящего оборудования и очень вреден для здоровья и окружающей среды. Технология же химической металлизации, сокращенно - “Хим Мет”, намного проще, дешевле и безопасней! Требует лишь "Установки для хим металлизации", реагентов и обычной канализации (место слива воды).

Сам процесс металлизации включает в себя несколько этапов технологического процесса:

-

Подготовка детали и нанесение адгезионного покрытия.

-

Нанесение Активирующего состава на подготовленную поверхность путем распыления химического реактива.

-

Нанесение с помощью краскопультов Модификатора и Восстановителя. В результате чего получаем белоснежное металлическое покрытие.

-

После чего поверхность можно покрыть слоем защитного лака, для его защиты и глянца. Таким способом получаем Экологически чистое покрытие, выбор любого оттенка и отсутствие ограничений в размере покрываемых деталей.

Установка для Химической Металлизации - 'Старт', предназначена для получения зеркальных металлических поверхностей и хромирования. Данная установка самотечного типа и не требует наличия мощного дорогого компрессора, достаточно лишь организовать промывку дистиллированной водой, а вся химия идет самотеком. В комплекте есть вся необходимая химия и реагенты: комплект реактивов, обезжириватель, лак финишный, грунт адгезионный, пигменты хром, пигмент под золото, смывка серебра; солемер. Установка мобильная и крепится к стене, в любом удобном месте. Стоимость оборудования с учетом доставки в Ваш город.

Для работы рекомендуем использовать компрессор с объемом ресивера не менее 50 литров.

При самовывозе скидки!49 000 руб. Оставить заявку

Пробный набор для Хромирования. С помощью данного набора можно самостоятельно захромировать необходимую деталь или поверхность. Попробовать сделать покрытие 'хром' и 'золотое' покрытие своими руками. В комплекте идет все необходимое, плюс подробная инструкция по химической металлизации. Комплектация набора: Реактивы для хромирования (Активатор, Модификатор, Восстановитель), Солемер, Газовая горелка с баллоном, Обезжириватель, Смывка серебра, Образцы заготовок под хромирование - 3 шт, Ручные распылители - 2 шт, Бытовые распылители - 2 шт, Ватные диски, грунт, грунт адгезионный, лак базовый, лак финишный, пигменты под хром, пигменты под золото, матирующая губка, перчатки. Видео работы пробного набора https://youtu.be/Jb4eSIS97l0

9 950 руб. Оставить заявку

"Готовый бизнес-пакет – «Бизнес под ключ «Хром-Старт»! Данный набор - это комплексное предложение, включающее в себя всё необходимое оборудование и материалы для обустройства цеха по декоративному хромированию в кратчайшие сроки. «Бизнес под ключ «Хром-Старт» идеально подойдет для открытия небольшого цеха по нанесению декоративных зеркальных покрытий. Применяется для декорирования элементов интерьеров, экстерьеров, электроники, деталей автомобилей, мотоциклов и прочих изделий! Данный набор позволит вам охватить сразу несколько рыночных ниш при минимальных затратах. Окупаемость бизнес-пакета «Хром-Старт» 8-10 выполненных заказов. Готовый набор значительно сэкономит ваше время на поиски всего необходимого! А также обезопасит вас от ошибок в выборе, ведь данный бизнес-пакет собран, исходя из нашего многолетнего опыта работы! Приобретая данный набор, вы получаете готовый бизнес и надёжного партнёра в нашем лице!

Комплектация набора: Установка Хром "Старт", Установка по очистке воды, Набор реагентов для хромирования на 15 кв.м., Краскопульт Н-2001 2 шт., Компрессор 100л 1 шт., Шланг высокого давления 1 шт., Фильтр влагоотделительный с регулировкой давления., Входной регулятор давления воздуха с манометром для краскораспылителей., Респиратор 3М., Промывочная емкость., Разбавитель универсальный 0,5л., Грунт для пластика 1К., Грунт акриловый 2К., Хлорное Железо, РПС 3шт., Матирующая губка-150,180, Салфетки для обезжиривания., Обезжириватель.

При заказе данного комплекта вы получаете:

• Бесплатное обучение технологическому процессу и бизнес планированию. • Бесплатную доставку по России.• Бесплатную техническую поддержку и сопровождение.

118 000 руб. Оставить заявку

Готовый бизнес-пакет – «Бизнес под ключ «Хром-Мастер»! Данный набор - это комплексное предложение, включающее в себя всё необходимое оборудование и материалы для обустройства цеха по декоративному хромированию в кратчайшие сроки.

«Бизнес под ключ «Хром-Мастер» предназначен для большого производственного цеха. Позволяет работать с деталями большого размера и в большом количестве. В отличие от набора «Хром-Старт», набор «Хром-Мастер» включает в себя: установку по химической металлизации Мастер, большее количество реагентов. Подробнее в описании комплектации набора. Окупаемость бизнес-пакета «Мастер» 10-14 заказов.

Готовый набор значительно сэкономит ваше время на поиски всего необходимого! А также обезопасит вас от ошибок в выборе, ведь данный бизнес-пакет собран, исходя из нашего многолетнего опыта работы! Приобретая данный набор, вы получаете готовый бизнес и надёжных партнёров в нашем лице!Комплектация набора: Установка Хром "Мастер", Набор реагентов для хромирования на 30 кв.м., Краскопульт Н-2001, Краскопульт Star-mini, Компрессор 100л., Установка по очистке воды, Разбавитель универсальный 0,5л., Грунт для пластика 1К, Грунт акриловый 2К, Грунт для стекла и керамики, Эпоксидный грунт, Хлорное Железо, Фильтр малярный 3.00 п.м., РПС, Матирующая губка-150, 180, 220, Проявочная паста, Салфетки для обезжиривания, Обезжириватель, Перчатки резиновые., Шланг высокого давления, Фильтр влагоотделительный с регулировкой давления, Входной регулятор давления воздуха с манометром для краскораспылителей, Респиратор 3М, Промывочная емкость, Комплект цветных пигментов.

При заказе данного комплекта вы получаете:

• Бесплатное обучение технологическому процессу и бизнес планированию. • Бесплатную доставку по России.• Бесплатную техническую поддержку и сопровождение.

167 000 руб. Оставить заявку

ural.fusiontech.ru

Какое оборудование для хромирования бывает?

Хромирование различных металлических поверхностей стало самым распространенным способом защиты металлов от коррозии. Оборудование для этих целей бывает разное, и в настоящее время выделяют несколько способов хромирования, при этом нередко бытует мнение, будто все они настолько просты, что выполнять работы по хромированию можно едва ли не в условиях жилого помещения.

Достаточно лишь приобрести оборудование для хромирования, и можно приступать к работе. Но все это далеко не так просто. Хотя удобная действительно существует негабаритная установка для хромирования. Выпущена она была в США не так давно и состоит из стенда, набора манометров, пистолета обдува и пульверизатора. Прилагается и инструкция по пользованию. Но стоит такое устройство прилично: около 2000 долларов. Более дешевый аппарат был выпущен и в России. Казалось бы, вот оно решение в вопросе защиты деталей автомобиля или иных металлических поверхностей! Но в названии устройства умышленно опущено ключевое слово «декоративное». Именно для подделки под хромирование и предназначено это оборудование.

Оборудование для хромирования

Принцип работы прост. Сначала готовится поверхность: ее зачищают от защитного слоя краски, шлифуют, обезжиривают и покрывают слоем надежной грунтовки. Желательно подвергнуть ее тепловой обработке, чтобы грунт получил более надежное сцепление с поверхностью. На остывшую деталь напыляется слой хрома. Люди, которые пользовались устройством для хромирования деталей, утверждают, что потребуется еще дополнительная защита в виде слоя лака или нанесения самоклеящейся пленки. Как мы все понимаем, такое «хромирование» не создаст барьера для коррозии.

Нанесение покрытия

В действительности под хромированием следует понимать химическую или электрохимическую реакцию металла и реагентов, в результате которого на поверхности образуется тонкий защитный слой (в данном случае слой хрома).

Самый простой метод холодного хромирования тоже нельзя отнести к настоящему способу нанесения покрытия. Заключается он в том, что использоваться будет краска, в состав которой введено не менее 75% пыли хрома. Краска наносится на поверхность с помощью пульверизатора (в некоторых случаях можно использовать обычные малярные кисти), застывает и создается своеобразный буфер для коррозии. Служит такая защита не менее 5 лет. Но стоит только немного повредить покрытие, как «жучок» проникнет под слой защиты и начинает свою работу.

Покраска хромом

Настоящее хромирование подразумевает наличие следующих составляющих:

- гальваническая ванна;

- электролит;

- источник постоянного тока.

Гальваническое покрытие

И это минимум, необходимый для правильного протекания всех химических процессов.

Деталь, которую вы собираетесь хромировать, помещается в ванну, заполненную электролитом. К ней подключается положительный провод от источника тока. К отрицательному полюсу подключается любая заготовка из хрома. После подачи тока будет происходить следующее: за счет диффузии от заготовки будут отделяться ионы цинка. Они являются носителями тока, поэтому через жидкую среду начнется движение в сторону детали. Ионы будут оседать на поверхности, создавая защитный слой. Будет ли он надежным? А как вы считаете, если связь металла детали и слоя хрома будет обеспечена на ионном уровне? Это и есть настоящее хромирование и самая долговечная защита поверхности.

Ванна с электролитом

Гальванические ванны могут быть использованы и для нанесения защиты иными металлами: серебром, алюминием, цинком. Такой способ еще называется методом химической металлизации. В домашних условиях процесс хромирования проводить не стоит: слишком высокое выделение побочных продуктов химических реакций. А вот в условиях гаража и при наличии средств индивидуальной защиты этот процесс можно осуществить. Правда, с токами придется немного повозиться, чтобы добиться равномерной скорости прохождения реакции.

Химическое хромирование не подразумевает наличие источника тока, поскольку здесь на поверхность металла наносится несколько реагентов.

Химическое хромирование

Химическая реакция, которая протекает на металле, оставляет после себя налет хрома (или цинка, зависит от реагентов). Держится такая защита тоже очень долго.

Интересно протекает термохимическое нанесение металла на поверхность. Напоминает оно в точности процедуру, которую в былые годы использовали для золочения поверхностей. В недалеком прошлом любая металлизация проводилась именно так. Сначала на поверхность наносится слой смеси металла и связывающего вещества (на основе древесных смол). Составу дают время высохнуть, и после этого изделие помещают в муфельную печь. От высокой температуры связующее вещество выгорает, а металлическая пыль плавится, растекаясь по поверхности и создавая слой защиты.

В настоящий момент такая металлизация поверхностей более усовершенствована: в тепловую печь помещается изделие, и под высоким давлением на него напыляется все тот же хром. Существует вариант первоначального напыления с последующим обжигом. Так получается быстрее и качественнее. В домашних условиях процесс такого метода хромирования значительно упрощен. Сначала поверхность покрывается тонким слоем металлической пыли, которая впоследствии плавится при нагревании феном. Здесь есть один нюанс: слой защиты не всегда получается ровным, периодически могут возникать потеки металла. Устраняется этот недостаток за счет последующей шлифовки и полировки поверхности.

Печь для термохимической металлизации

Методом напыления хрома пользуются очень многие мастера, так как для этих целей нужен небольшой набор инструментов:

- пульверизатор;

- фен;

- шлифовальная машинка;

- полироль.

Но не стоит забывать, что распыление металлических квасцов тоже сопряжено с риском для здоровья. Не забывайте защитить свои органы дыхания и глаза.

Метод напыления хрома

Горячее хромирование металлических деталей

Самый сложный способ хромирования - горячий. Применяется он в промышленном производстве, где затраты на энергоносители перекрываются за счет большого количества хромируемых деталей.

Простота такого метода очевидна: в ванну с расплавленным хромом опускается деталь, которая затем поднимается и вращается до тех пор, пока слой хрома не застынет на поверхности. Осуществить такое хромирование в домашних условиях не представляется возможным.

Какой бы вы способ хромирования ни выбрали, имейте в виду, что все химические реакции сопровождаются большим количеством побочных продуктов, наносящих вред всему живому. Если процесс будет проводиться в гаражных условиях, то скоро вы заметите, как быстро возле рабочего места исчезнет вся растительность.

Хромирование в гаражных условиях

Для вашего организма работы по хромированию тоже не проходят бесследно. Если у вас нет уверенности в собственных умениях и знаниях в области химии и физики, то браться за такую работу не стоит. Доверьте это людям, которые имеют в наличии все необходимые инструменты и опыт выполнения работ данного вида. Это будет безопасно для здоровья и пусть немного «ударит» по кошельку, зато вы будете уверены в качестве нанесенного покрытия.

tutmet.ru

Набор для хромирование в домашних условиях

Создание гальванических покрытий в домашних условиях

Гальванические декоративно-защитные либо технологические покрытия на металлических изделиях представляют собой тонкий поверхностный слой другого металла, обладающего более лучшими технологическими или антикоррозионными свойствами и хорошим эстетическим видом (например, никель, хром, серебро,цинк). При подготовке к выполнению гальванических работ мастер-любитель должен иметь мощный заземленный источник питания постоянным током с плавной регулировкой выходной мощности с максимальным током 20 А. Это может быть выпрямитель заводского производства либо простой, но мощный выпрямитель самостоятельного изготовления.

Одним из самых важных условий получения качественного гальванического покрытия является предварительная пескоструйка, шлифовка, обезжиривание и изделия.

Шлифовку осуществляют механическим способом с помощью карцовочной щетки, шлифовочных паст и наждачных шкурок.

Обезжиривание подготавливаемых деталей производят в органических растворителях: спирте, бензине, ацетоне, бензоле, трихлорэтилене. Подготавливаемую деталь тщательно промывают в растворителях, обращая внимание на труднодоступные места к которым сложно подобраться. Показатель качественного обезжиривания — хорошее смачивание водой поверхности детали. Изделия из чугуна и стали очень хорошо обезжириваются с помощью указанных растворов:

Едкий натр...................... 10—20 г Кальцинированная сода... 50 г Жидкое стекло ................ 5—15 г

Вода................................. 1000 г

или

Едкий натр ...........................50 г Кальцинированная сода......30 г Фосфорнокислый натрий.......30 г Жидкое стекло .....................5 г

Вода....................................... 1000 г

Температура для растворов при обработки детали должна быть 60÷90 град. С. Работы нужно выполнять в защитных перчатках и фартуке, не допускать, чтобы капли раствора попадали на кожу и в глаза.

Для изделий из цветных металлов существуют следующие растворы:

Фосфорнокислый натрий... 10—20 г Хозяйственное мыло...... 10—20 г

Вода................................. 1000 г

или

Едкий натр ...........................10 г Фосфорнокислый натрий....... 50—60

Вода....................................... 1000 г

Рабочая температура первого раствора — 90град. С, а второго — 60град. С.

Декапирование – процесс снятия окисной пленки с поверхности металлической детали перед гальванической обработкой. В домашней мастерской можно применять такие декапирующие растворы:

Концентрированная серная кислота.... 70—80 Хромпик ............................................. 2—3

Вода..................................................... 100

или

Соляная или серная кислота......5 Вода........................ 100

Количество компонентов указано в массовых частях. Время обработки деталей первым раствором составляет 20 с, а вторым - 60 с.

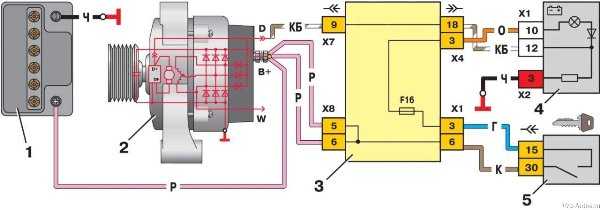

Рис. :Схема и оборудование для получения гальванических покрытий 1- емкость из химически нейтрального материала, например, стекла; 2- аноды;

3- обрабатываемая деталь (катод); 4- электролит

Теперь рассмотрим технологию создания гальванических покрытий.

Никелирование применяют для получения декоративных покрытий, и для формирования промежуточных слоев при многослойных покрытиях (например, при хромировании). Никелевые покрытия отличаются красивым внешним видом, стойкостью к атмосферным воздействиям, не вызывают трудностей при нанесении на металлические детали.

Оборудование для никелирования(а также и для всех других покрытий) показано на рисунках.

Никелируют в слабокислом электролите, с следующим составом:

Сернокислый никель 140 г Сернокислый натрий 50 г Сернокислый магний 30 г Хлористый натрий (чистая поваренная соль) 5 г Борная кислота 20 г

Вода 1000 г

Температура электролита – 18÷25ºС, плотность тока – 0,8÷1,2 А/дм2.

Если у Вас отсутствует сернокислый магний и натрий количество сернокислого никеля в электролите увеличивают до 250 г, хлористый натрий – до 25 г, борной кислоты – до 30 г, при этом никелирование необходимо вести при температуре электролита 50÷60ºС и плотности тока 3÷5 А/дм2.

Химикаты, входящие в электролит, растворяют в воде по отдельности, растворы тщательно фильтруют, потом смешивают. Качество покрытия зависит от кислотности электролита (рН). Для нашего случая – рН 4÷5. При такой кислотности лакмусовая бумага окрашивается в красный цвет. Если кислотность электролита выше, в него добавляют в небольших количествах водный раствор аммиака. Неполадки в никелировании вызывают, уменьшение плотности тока, которое приводит к образованию серого осадка, а увеличение плотности тока – к появлению хрупкого неоднородного слоя никеля. При использовании электролита с рН выше б на покрытии возникают белые пятна, а меньше 4 – покрытие получается неоднородным.

Слой никеля толщиной 1 мкм при плотности тока 0,15 А/дм2 оседает за 20 мин, а при 0,1 А/дм2 – за 30 мин.

После того как процесс никелирования закончен изделие промывают в воде, высушивают и тщательно полируют на войлочном круге с использованием полирующих паст.

металлических деталей применяют для повышения твердости(функциональности) и антикоррозионной стойкости, получения отражающих поверхностей, декоративного эффекта. Хочу отметить, что хромовые покрытия пористые, поэтому под ними, на поверхности черных металлов следует использовать промежуточный слой меди либо никеля, если этим пренебречь то под слоем хрома будут происходить коррозионные процессы. Во избежание этого применяют многослойные гальванические покрытия, например медь-никель-хром или никель-медь-никель-хром.

Качество хромовых покрытий зависит от концентрации электролита, плотности тока и температуры электролита. С помощью регулирования температуры электролита можно получать различные оттенки покрытий: при температуре 35÷55ºС покрытие блестящее; при 55÷80ºС – молочное; при температуре ниже 35ºС – матовое.

Что касается анодов, обеспечивающих, как свидетельствует практика, самые стабильные процессы хромирования, то можно рекомендовать их изготовление из следующего сплава: свинец – 81÷86 %, олово – 10÷15 %, сурьма – 4 %. Однако не всегда удается найти такие аноды, в таком случае можно воспользоваться полностью свинцовыми анодами или анодами из сплава 93 % свинца и 7 % сурьмы.

В зависимости от состава электролита возможно получать довольно широкую гамму покрытий, разных по цвету и физическим параметрам.

Декоративное хромовое покрытие получаеться при использовании электролита следующего состава, электролит состоит из; 350 массовых частей (м.ч.) хромового ангидрида, 3,5 м.ч. серной кислоты и 100 м.ч. воды. Температура электролита при хромировании должна быть 35÷40град. С, а плотность тока – 10÷15 А/дм2.

Износостойкое хромовое покрытие применяется для обработки деталей двигателей, редукторов, гидравлики и прочих механизмов. Его получают используя электролит следующего состава: 150 м.ч. хромового ангидрида, 1,5 м.ч. серной кислоты и 100 м.ч. воды. Температура электролита 50÷55ºС, плотность тока 45÷100 А/дм2.

Темно-голубое декоративно-защитное покрытие получается, используя электролит такого состава: 350 м.ч. хромового ангидрида, 3,5 м.ч. серной кислоты, 1 м.ч. желтой кровяной соли и 100 м.ч. воды. Температура электролита 25÷30ºС , плотность тока 5÷10 А/дм2.

Агатовое, темно-синее декоративно-защитное покрытие получается если применять электролит, состоящий из 40 м.ч. хромового ангидрида, 10 м.ч. уксуснокислого бария и 100 м.ч. воды. Температурный режим электролита 15ºС, плотность тока 25 А/дм2.

Черное декоративно-защитное покрытие получается если использовать электролит следующего состава: 250 м.ч. хромового ангидрида, 8 м.ч. уксуснокислого кальция и 100 м.ч. воды. Температурный режим электролита 25÷30ºС, плотность тока до 100 А/дм2.

Мягкое декоративное покрытие получается при обработке в электролите следующего состава: состоящем из 250 м.ч. хромового ангидрида, 7÷10 м.ч. сернокислого хрома, 3 м.ч. борно-фтористоводородной кислоты, 100 м.ч. воды, однако можно применять и другой состав: 250 м.ч. хромового ангидрида, 3,5 м.ч. фтористого натрия и 100 м.ч. воды. Для обоих электролитов плотность тока составляет 4÷5 А/дм2, а температура 18÷20ºС.

Электролиты нельзя долго хранить, поскольку при этом теряются первоначальные качества.

Чугунные и стальные изделия перед обработкой подогревают до рабочей температуры электролита, медные и латунные – предварительно прогревают в горячей воде, а затем под напряжением погружают в гальваническую ванну.

Алюминий и его сплавы перед хромированием покрывают прочной пленкой другого металла. Для этого нужно изделие, поверхность которого приготовлена для хромирования, погрузить в раствор такого состава: хлорное железо – 25÷35 г, концентрированная соляная кислота – 15÷20 г, вода – 1000 г. Деталь выдерживают в этом растворе 1÷2 мин, затем промывают водой и тут же приступают к хромированию.

Так же можно еще воспользоваться другим раствором: сернокислый цинк — 200 г, едкий натр – 200 г, вода – 1000 г. В таком растворе алюминиевую деталь необходимо выдержать 2÷3 мин, после этого промыть водой. В таком случае на поверхности изделия образуется тонкий промежуточный слой цинка, который обеспечит хорошее сцепление хромового покрытия с деталью.

Иногда нужно обновить хромовое покрытие на изделии. Для этого изделие нужно погрузить в электролит и на протяжении 30 с пропускать ток обратного направления. При этом поверхность старого хромового покрытия слегка растворяется и будущее хромовое покрытие надежно сцепляется со старым. При нанесении хромовых покрытий плотность тока доводят до расчитаной на протяжении 3÷5 мин.

После того как гальванический процесс завершен, изделие вынимают из электролита, промывают в теплой воде, потом нейтрализуют в 3 %-ном растворе пищевой соды, после этого снова промывают в горячей воде и сушат. Если же нанесено твердое износостойкое покрытие, то изделие необходимо обязательно прокипятить в течение 1÷1,5 ч в большом объеме дистиллированной воды, в завершении его помещают на 2÷4 часа в сушильный шкаф с температурой 110÷130ºС.

При окончании хромирования обязательно проводят механическое полирование с использованием полировальных паст.

, как правило, применяется для создания защитных антикоррозионных или декоративных покрытий на поверхности черных металлов. Цинк сильно сцепляется с поверхностью других металлов, а с течением времени на цинковых покрытиях образуется тонкая пленка окислов, обладающая хорошими защитными свойствами. Для гальванического цинкования применяется электролит такого состава: сернокислый цинк –200 г, сернокислый аммоний – 50 г, уксуснокислый натрий

– 15 г, вода – 1000 г. Рабочая температура электролита – 18÷25ºС, плотность тока – 1,5 А/дм2 .

Цинкатирование Широкое распространение получило цинкатирование. Для цинкатирования используют электролит такого состава: окись цинка – 4÷5 г, едкий калий – 85÷100 г, хлористое олово или хлорное олово – 0,15÷0,25 г, перекись водорода —2т, вода — 1000 г. Рабочая температура электролита – 50ºС, плотность тока – 0,5 А/дм2.

Электролиты для цинкатирования приготавливаются в такой последовательности: сначала растворяется в воде едкий калий, используя 1/10 объема всей воды, нагревается раствор до температуры 90÷100ºС и растворяют в нем окись цинка. Раствор разводится горячей водой до половины объема ванны и тщательно перемешивается. Соль цинка, которая при этом образуется, долго отстаивают, а потом аккуратно сливают в рабочую ванну. Хлористое или хлорное олово растворяют в воде отдельно и вливают в электролит уже в процессе гальванической обработки.

После обработки оцинкованному изделию в декоративных целях можно придать блеск. Для этого изделие опускают на 2÷3 с в раствор такого состава: хромпик – 100÷150 г, серная кислота – 3÷4 г, вода – 1000 г. Можно также для этих целей воспользоваться 2÷3 %-ным раствором азотной кислоты. После обработки изделие тщательно промывается водой.

Меднение металлических деталей производят в защитных целях и перед хромированием, а так же для создания на поверхности металла токопроводящего слоя с минимальным сопротивлением. Для качественного покрытия черных металлов слоем меди применяют цианистые электролиты, работа с которыми в домашних условиях недопустима. Поэтому стальные и чугунные детали сначала никелируют гальваническим способом, а уж затем на никель осаждают медь. При меднении никелированных изделий можно применить электролит такого состава: сернокислая медь (медный купорос) — 200 г, концентрированная серная кислота — 30—50 г, вода — 1000 г. Рабочая температура электролита — 18— 25ºС, плотность тока — 1—2 А/дм2.

При покрытии алюминиевых изделий слоем меди так же необходимо провести предварительную подготовку. После декапирования алюминиевое изделие оксидируют в течение 10—15 мин в электролите такого состава: концентрированная серная кислота — 109 г, вода — 1000 г, при температуре 18—25ºС и плотности тока 1 А/дм2. Затем изделие травят в водном растворе соды (30 г на 1000 г воды) на протяжении 3—4 мин при температуре 50—55ºС. После травления деталь тщательно промывают водой и погружают в гальваническую ванну с электролитом следующего состава: медный купорос — 188 г, серная кислота — 49 г, вода — 1000 г. Рабочая температура электролита — 15—20ºС, плотность тока — 1 А/дм2. Как анод используют медную пластину.

Латунное гальваническое покрытие является чем-то промежуточным между меднением и цинкованием. Для электролита используются реактивы, применяемые как при меднении, так и при цинковании: сернокислая медь (медный купорос) — 5 г, сернокислый цинк — 8,5 г, щавелевая кислота — 30 г, концентрированная кислота — 20 г, желатин — 0,2 г, вода — 1000 г. Рабочая температура электролита — 18—25град. С, плотность тока — 2-3 А/дм2.

Гальваническое серебрение применяется при создании на поверхности металлов декоративных защитных и электропроводящих слоев. Посеребренные изделия имеют также хорошую отражающую способность. При серебрении деталей из черных металлов первоначально путем гальванического никелирования создают промежуточный слой никеля, на который осаждают серебро.

Электролит для гальванического серебрения состоит из следующих компонентов: хлористое серебро — 10— 15 г, желтая кровяная соль (железоцианистый калий) — 15—35 г, кальцинированная сода — 15—35 г, вода (желательно дистиллированная) — 1000 г. Температура работы электролита — 18—20град. С, плотность тока — 0,1 А/дм2. Как анод используются графитовые пластины. Каждый компонент входящий в состав электролита растворяют отдельно в кипящей воде. Хлористое серебро растворяют в темном месте. Растворы желтой кровяной соли и кальцинированной соды вливают в раствор хлористого серебра и кипятят вместе в течение 1,5—2 ч, после чего все фильтруют. Готовый электролит имеет светло-желтый оттенок и не включает в себя осадок.

Нанесение гальванических покрытий методом натирания позволяет обойтись без гальванических процессов, особенно ценен при обработке деталей, имеющих большие размеры. Для реализации данного метода мастеру-любителю необходимо изготовить небольшое устройство. Необходимо иметь понижающий трансформатор с

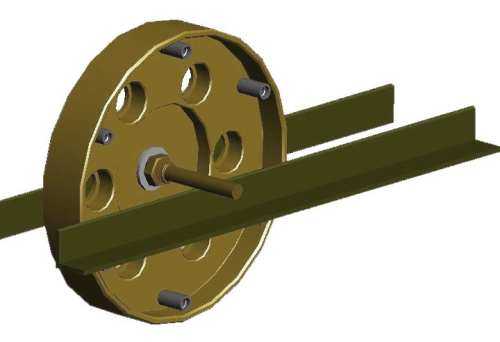

Рис. Приспособление для нанесения гальванических покрытий методом натирания

Рис. Приспособление для нанесения гальванических покрытий методом натирания

выходным напряжением 5—15 В (желательно с плавной регулировкой) и током до 2х А, диодный мост (могут использоваться диоды ДЗОЗ—Д305), щетку диаметром 20—30мм, соединительные провода. Гальваническая щетка универсальный инструмент для создания гальванических покрытий из любых металлов. Ручка гальванической щетки изготовляется с применением диэлектрических материалов. Можно использовать отрезок пластиковой трубы подходящего диаметра. Сверху ручка должна плотно закрываться пластмассовой крышкой, а снизу — вставкой из щетины или любого синтетического ворса. Вставка должна упираться в решетчатое дно, находящееся на 20 мм выше нижнего среза пластмассовой трубки. Щетинистую вставку сильно обматывают металлической проволокой что бы получилось наподобие толстой кисти. Эта проволока исполняет функцию анода. Для цинкования, хромирования, никелирования, серебрения и золочения используется проволока из нержавеющей стали, но при никелировании под нее подкладывают еще изогнутую пластинку из никеля, а при хромировании — из свинца. При меднении используют обычную медную проволоку. В домашней мастерской необходимо иметь несколько щетинистых вставок различного диаметра, использующихся для покрытия различными металлами. Проволока на вставке подсоединяется с помощью соединительных проводов к положительному гнезду источника питания. Пучок щетины диаметром в полтора два раза больший, чем диаметр пластиковой ручки, перевязывают капроновой нитью. Поверх нее наматывают соответствующую проволоку, пока не образуется поясок, в который будет упираться трубчатая ручка. Между ручкой и пояском закладывают резиновую прокладку в виде полоски толщиной 1—1,5 мм и соответствующей длины. При изготовления вставки можно использовать щетину малярной кисти. Если в кисти щетина соединена эпоксидным клеем у основания, то эту часть придется отрезать, так как слой клея станет препятствовать проникновению электролита в рабочую зону. Длина щетины должна составлять 45—60мм, из которых 20 мм станет заходить внутрь ручки, 10 мм скроются под проволочной обмоткой, 15—20 мм составят свободный конец. В случае необходимости торец щетки стачивают на наждачном круге до получения ровной поверхности. Для работы в ручку заливается электролит, вставка соединяется с положительной клеммой +, а обрабатываемое изделие — с отрицательной клеммой источника питания--. Инструмент равномерно передвигают по поверхности изделия, не отрывая от него. Периодически в ручку доливают электролит (не допускается полное опорожнение ручки). Для получения хорошего покрытия на определенном участке поверхности изделия необходимо сделать 15—30 проходов гальванической щетки. Так же можно воспользоваться и более простым в изготовлении приспособлением. Для этого медную, свинцовую, цинковую, никелевую или из нержавеющей стали пластинку, в зависимости от необходимого вида покрытия, соединяют проводом с положительной клеммой источника питания, затем оборачивают ее фланелевой тканью слоем в 4—5 мм, фланель смачивают электролитом и натирают обезжиренный и декапированный предмет, к которому подсоединяют отрицательный вывод источника питания. Пластинку во фланели необходимо гораздо чаще смачивать в электролите. Работать надо, в очках и в защитных резиновых перчатках.

Электролиты для гальванических покрытий методом натирания могут быть те же, что и при классической гальванической обработке, но все же лучше использовать следующие составы:

Меднение Медный купорос..............200 г Концентрированная серная кислота .................50 г Этиловый спирт или фенол..............1—2 г

Вода...................................1000 г

Хромирование Хромовый ангидрид ........250 г Концентрированная серная кислота.................. 2,5 г

Вода................................... 1000 г

Никелирование Сернокислый никель.......70 г Сернокислый натрий.......40 г Борная кислота ................20 г Хлористый натрий...........5 г

Вода................................... 1000г

Цинкование Сернокислый цинк.......... 300 г Сернокислый натрий ......70 г Борная кислота................ 20 г

Вода................................... 1000 г

Серебрение Хлористое серебро (свежеосажденное).............. 10—15 г Желтая кровяная соль.......................................... 15—30 г Кальцинированная сода....................................... 15—30 г Вода ....................................................................... 1000 г

После нанесения покрытия изделие тщательно промывают водой, сушат и полируют с применением полировочных паст.

Источник: http://galvan.ru/?q=node/65 Набор для хромирование в домашних условиях фото

Читать топ новости:

Поздравления с 55 летием женщине и мужчине Самолеты из фанеры своими руками чертежи Поздравления на 18 летие с приколами [/SHORT_NEWS_LAST]chasha-perm.ru