Топливный фильтр высокого давления

6.8. Топливная система Common Rail

Система впрыска топлива Common Rail

| |

| |

Топливная система Common Rail включает ступень подачи топлива под низким давлением и ступень подачи топлива под высоким давлением и ECU (11).

Подача топлива под низким давлением

Подача топлива под низким давлением системы Common Rail включает:

– топливный бак с предварительным топливным фильтром; – подкачивающий топливный насос; – топливный фильтр;

– топливопроводы низкого давления.

Подкачивающий топливный насос

Электрический подкачивающий топливный насос с предварительным топливным фильтром непрерывно подает определенное количество топлива из топливного бака к топливному насосу высокого давления. Насос не только подает топливо, но в пределах работы системы безопасности должен прекратить подачу топлива в случае аварии, т.е. при включенном зажигании и остановленном двигателе.

Топливный насос состоит из трех основных элементов:

– насоса; – электродвигателя;

– крышки.

Топливный фильтр

Недостаточная очистка топлива может привести к повреждению узлов топливного насоса высокого давления, нагнетательных клапанов и распылителей форсунок. Топливный фильтр очищает топливо перед его поступлением в топливный насос высокого давления и таким образом предотвращает преждевременный износ в чувствительных узлах насоса.

Дизельное топливо может содержать воду или в связанной форме (эмульсия), или в свободной форме (например, конденсация паров воды при изменении температуры). Если вода попадет в систему впрыска, это может привести к коррозии элементов системы впрыска, поэтому устанавливается предупредительная сигнализация, которая включает контрольную лампу в комбинации приборов, если необходимо слить воду из топливного фильтра.

Подача топлива под высоким давлением

Подача топлива под высоким давлением системы Common Rail включает:

– топливный насос высокого давления с клапаном регулировки давления; – топливопроводы высокого давления; – аккумулятор высокого давления (rail) с датчиком давления, ограничителем давления, ограничителем потока, форсунками;

– возвратный топливопровод.

Топливный насос высокого давления

Топливный насос высокого давления (схематическое изображение продольного сечения)

| |

Топливный насос высокого давления (схематическое изображение поперечного сечения)

| |

Топливный насос высокого давления через топливопроводы высокого давления подает топливо под давлением 1350 бар в аккумулятор высокого давления.

Топливный насос высокого давления расположен на границе ступеней низкого и высокого давления топлива. При всех эксплуатационных режимах срок службы топливного насоса соответствует сроку службы автомобиля. Топливный насос смазывается дизельным топливом. Топливо сжимается тремя поршнями, установленными радиально под углом 120° друг к другу. Насос подает три порции топлива за один оборот коленчатого вала. Для дизельного двигателя с рабочим объемом 2,0 л, работающего с номинальной частотой вращения коленчатого вала и создаваемым давлением 1350 бар, для привода насоса необходима мощность 3,8 кВт с учетом механического к.п.д. приблизительно 90 %.

Функционирование насоса

Подкачивающий топливный насос подает топливо через фильтр с отделителем воды ко входу и предохранительному клапану топливного насоса высокого давления. Топливо через дроссельное отверстие предохранительного клапана смазывает подвижные элементы насоса, а также охлаждает его. Приводной вал с эксцентриковыми кулачками перемещает три плунжера насоса вверх и вниз в соответствии с формой кулачка. Как только давление подачи превышает давление открытия предохранительного клапана (0,5... 1,5 бар), подкачивающий насос заставляет топливо пройти через впускной клапан топливного насоса высокого давления в отсек насосного элемента, поршень которого перемещается вниз (такт впуска). Впускной клапан закрывается, когда поршень насоса проходит через НМТ и, так как топливо не может вытечь из отсека насосного элемента, оно сжимается независимо от давления подачи.

Увеличивающееся давление открывает выпускной клапан и, как только достигается давление, равное давлению в аккумуляторе, сжатое топливо входит в контур высокого давления. Поршень насоса продолжает поставлять топливо, пока не достигает ВМТ (нагнетательный ход), после чего давление уменьшается и выпускной клапан закрывается. Топливо, остающееся в отсеке насосного элемента, расширяется и поршень насоса перемещается вниз. Как только давление в отсеке насосного элемента уменьшается ниже давления, создаваемого подкачивающим насосом, впускной клапан открывается и процесс повторяется.

Так как производительность насоса превышает потребление топлива двигателем, избыточное топливо под высоким давлением через клапан регулировки давления возвращается в топливный бак. Это приводит к ненужному нагреву топлива и снижению общего КПД.

Аккумулятор высокого давления (rail)

| |

Давление, создаваемое топливным насосом высокого давления, распространяется через аккумулятор и топливопроводы к форсунке. Одновременно, за счет объема топлива в аккумуляторе уменьшаются колебания давления топлива, создаваемые топливным насосом высокого давления и открывающимися форсунками. Сжимаемость топлива как следствие высокого давления используется для достижения эффекта аккумулятора. Давление топлива измеряется датчиком и поддерживается на требуемом уровне клапаном регулирования давления.

Топливопроводы высокого давления

Топливопроводы высокого давления предназначены для передачи топлива из аккумулятора высокого давления к форсункам и должны противостоять высокочастотным колебаниям давления, возникающим при работе двигателя. Топливопроводы изготовлены из стали и имеют наружный диаметр 6 мм и внутренний диаметр 2,4 мм. Все топливопроводы высокого давления должны иметь одинаковую длину. Разность расстояния между аккумулятором и каждой топливной форсункой компенсируется за счет изгибания топливопроводов.

Датчик давления

| |

Датчик давления передает сигнал ECU, который соответствует реальному давлению в аккумуляторе давления.

Датчик давления состоит из следующих элементов:

– объединенного элемента датчика, приваренного к корпусу; – печатной платы с электрическим контуром;

– корпуса датчика с электрическим разъемом.

Топливо под давлением через отверстие воздействует на диафрагму датчика, на которой установлен элемент датчика (полупроводниковое устройство) преобразующий давление в электрический сигнал. Через контакты разъема и электрическую цепь генерированный и усиленный сигнал передается ECU. Датчик работает следующим образом: при изменении формы диафрагмы изменяется электрическое сопротивление слоев, приклеенных к диафрагме. Изменение давления на 1500 бар приводит к изменению формы диафрагмы на 1 мм.

В зависимости от прикладываемого давления выходное напряжение датчика изменяется от 0 до 70 мВ и после усиления составляет 0,5–4,5 В. Точное измерение давления в аккумуляторе необходимо для правильного функционирования системы впрыска топлива. В рабочем диапазоне измерительная точность должна находиться в пределах ±2%. При выходе датчика давления из строя клапан регулировки давления переходит в режим «диафрагма» и система впрыска, используя запасную (мягкую) функцию, принимает заранее заданную величину давления.

Клапан ограничения давления

Клапан ограничения давления выполняет ту же функцию, что и клапан избыточного давления. В случае избыточного давления клапан открываясь ограничивает давление в аккумуляторе. Давление открытия клапана ограничения давления – 1500 бар.

Клапан ограничения давления – механическое устройство, включающее следующие элементы:

– корпус с наружной резьбой для вворачивания в аккумулятор давления; – соединение трубки возврата топлива в топливный бак; – подвижный плунжер;

– пружину.

Форсунки

Форсунка: A – форсунка закрыта (неподвижное состояние); В – форсунка открыта (впрыск топлива)

| |

Форсунка обеспечивает подачу нужного количества топлива в камеру сгорания. В точно установленный момент ЕCU передает сигнал возбуждения к соленоиду форсунки, что означает начало подачи топлива. Количество впрыскиваемого топлива определяется периодом открытия распылителя и давлением в системе. Топливо, возвращающееся от клапана регулирования давления и ступени низкого давления, подается в коллектор вместе с топливом, которое осуществляло смазку топливного насоса высокого давления.

Форсунка состоит из следующих узлов:

– распылителя; – гидравлической системы;

– соленоидального клапана.

Топливо от резьбового соединения высокого давления через канал подается к распылителю и через отверстие подачи в отсек управления клапаном. Отсек управления клапаном соединен с возвратным топливопроводом через отверстие утечки, соединенное с соленоидальным клапаном. При закрытии отверстия утечки гидравлическое усилие, прикладываемое к плунжеру управления клапаном, превышает усилие от давления на конусный торец иглы распылителя. В результате игла распылителя опускается вниз и герметично перекрывает подачу топлива под высоким давлением в камеру сгорания.

При открытии соленоидального клапана форсунки открывается отверстие утечки, что приводит к снижению давления в отсеке управления клапаном, в результате чего также уменьшается гидравлическое давление на плунжер. Как только гидравлическое усилие становится ниже усилия от давления на конусный торец иглы распылителя, игла распылителя открывается и топливо впрыскивается в камеру сгорания. Это непрямое управление иглой распылителя с использованием гидравлической системы увеличения усилия применяется потому, что силы, которые требуются для быстрого открытия иглы, не могут быть генерированы непосредственно соленоидальным клапаном. Так называемое количество топлива для управления, необходимое для открытия иглы распылителя, подается в дополнение к количеству топлива, которое необходимо фактически ввести в цилиндр, и оно через отверстие утечки, соединенное с соленоидальным клапаном, подается в возвратный топливопровод.

В дополнение к количеству топлива для управления также происходит потеря топлива в направляющих толкателя клапана и игле распылителя.

Действие форсунки при работе двигателя и создании давления топливным насосом высокого давления подразделяется на следующие четыре этапа:

– форсунка закрыта (с приложением высокого давления); – форсунка открывается (начало впрыска топлива); – форсунка открыта полностью;

– закрытие форсунки (окончание впрыска топлива).

При выключенном двигателе и отсутствии давления в аккумуляторе давления пружина распылителя закрывает форсунку.

Форсунка закрыта

В неподвижном состоянии соленоидальный клапан форсунки не возбуждается и поэтому закрыт. Отверстие утечки закрыто и пружина клапана прижимает шарик к гнезду отверстия утечки. Высокое давление от аккумулятора давления увеличивается в отсеке управления клапаном и одновременно присутствует в объеме отсека иглы распылителя. Давление от аккумулятора давления, прикладываемое в торцевой поверхности плунжера управления, вместе с силой пружины иглы распылителя удерживает иглу в закрытом положении, противодействуя против сил открытия, приложенных в стадии давления.

Форсунка открывается

Форсунка находится в неподвижном положении. Соленоидальный клапан возбуждается током, который обеспечивает быстрое открытие клапана. Немедленно большой ток, подаваемый к соленоиду, уменьшается до тока, достаточного для удержания соленоидального клапана в открытом положении. Когда открывается отверстие утечки, топливо вытекает из отсека управления клапаном в полость, расположенную над клапаном, и оттуда через возвратный трубопровод в топливный бак.

Усилие, созданное соленоидом, превышает усилие пружины и открывается отверстие утечки, что приводит к снижению давления в отсеке управления клапаном, в результате чего также уменьшается гидравлическое давление на плунжер. Как только гидравлическое усилие становится ниже усилия от давления на конусный торец иглы распылителя, игла распылителя открывается и топливо впрыскивается в камеру сгорания.

Скорость открытия иглы распылителя определяется разностью в скорости потока через отверстие утечки и отверстие подачи. Плунжер управления достигает верхнего положения, где имеется подушка топлива, образованная потоком топлива между отверстиями утечки и подачи топлива. В этом положении распылитель форсунки полностью открыт и топливо впрыскивается в камеру сгорания под давлением, равным давлению в аккумуляторе давления.

Закрытие форсунки

После прекращения подачи напряжения к соленоидальному клапану клапанная пружина перемещает якорь вниз и шарик закрывает отверстие утечки. Якорь состоит из двух частей. Однако, несмотря на то, что пластина якоря управляется плечиком при перемещении вниз, он может «отпружинить» с возвратной пружиной так, что не появятся силы, действующие вниз на якорь и шарик.

При закрытии отверстия утечки гидравлическое усилие, прикладываемое к плунжеру управления клапаном, превышает усилие от давления на конусный торец иглы распылителя. В результате игла распылителя опускается вниз и герметично перекрывает подачу топлива под высоким давлением в камеру сгорания. Скорость движения иглы распылителя определяется потоком через отверстие подачи.

carmanz.com

Замена топливного фильтра

Использование некачественного топлива приводит к повреждению как системы питания двигателя, так и механических деталей мотора. Единственная преграда на пути различных загрязнений – топливный фильтр. Но его ресурс ограничен, поэтому время от времени требуется замена. Прочитав статью, вы научитесь менять любые виды топливных фильтров и узнаете, когда их необходимо заменить.

Когда менять топливный фильтр

Ответ на вопрос – когда менять топливный фильтр, кроется в его устройстве. Ведь фильтр – это труба, перегороженная картонным (иногда металлическим) элементом, который проницаем для топлива и непреодолим для грязи. Подробней о конструкции этого важного узла читайте в статье (Топливный фильтр).

Средний пробег автомобиля до замены фильтра 20 – 30 тысяч километров, при условии, что машину заправляют только качественным топливом. Поэтому желательно сократить пробег до 15 – 20 тысяч километров, ведь не известно, в каких условиях хранили горючее, как транспортировали. Если вы заправились на неизвестной заправке и не знаете какого качества у них топливо или с момента последней мойки топливного бака автомобиль проехал больше 50 тысяч километров, сокращайте пробег до 10 – 15 тысяч километров. Это немного увеличит ваши траты на покупку нового фильтра, зато сохранит мотор и топливную систему от повреждений.

Как заменить топливный фильтр

Технология замены фильтра зависит от его типа и места расположения. Ниже вы прочитаете подробное пошаговое описание работ по замене любого типа фильтров, и сможете подобрать подходящую вашему автомобилю технологию. Не забывайте перед заменой любого топливного фильтра открывать крышку топливного бака, чтобы сбросить давление в системе. При установке фильтра не перепутайте направление движения топлива, оно отмечено стрелочкой на корпусе фильтра. Или стрелочкой промаркирована выходная трубка.

Замена пластикового фильтра тонкой очистки

Для замены вам понадобятся:

- новый фильтр;

- плоская отвертка;

- чистая тряпка.

Подложите под фильтр тряпку, чтобы протекшее топливо не испачкало подкапотное пространство. Отверткой открутите хомуты, которыми зафиксированы входящий и выходящий топливные шланги. Сдвиньте хомуты по направлению от фильтра. Снимите один шланг (не важно какой) и быстро поднимите его и фильтр с надетым вторым шлангом вверх, чтобы минимизировать пролитие топлива. По возможности прикрепите шланг к чему-нибудь (можно засунуть между агрегатов или трубок) и снимите с фильтра второй шланг. Возьмите новый фильтр и вставьте его сначала в один шланг, затем в другой. Не перепутайте направление движения топлива, на фильтре оно отмечено стрелкой на корпусе. Наденьте хомуты на ножки фильтра и закрутите их. Подкачайте топливо ручным или электрическим насосом (включите зажигание на инжекторных двигателях) и убедитесь, что течи из-под хомутов нет. Заведите двигатель и понаблюдайте за фильтром в течение 3 – 5 минут, чтобы убедиться, что течи нет.

Замена фильтра с ручной подкачкой на дизельном автомобиле

Для замены вам понадобятся:

- новый фильтр;

- съемник;

- набор рожковых или накидных ключей;

- плоская отвертка;

- чистая тряпка.

Подложите под фильтр тряпку. Попробуйте открутить его руками (на большинстве автомобилей необходимо поворачивать по часовой стрелке). Если не получается, используйте съемник для замены масляных фильтров (его продают в любом автомагазине). Открутив фильтр, осторожно уберите его и вкрутите новый. Затяните с небольшим усилием (0,5 – 1 кг). Если у вас установлен датчик воды, то отсоедините его разъемы от колодки, затем выкрутите из старого фильтра и вкрутите в новый. Ослабьте болт возврата топлива (обратки) из ТНВД или отсоедините шланг обратки (потребуется открутить хомут) от трубки и подставьте под него прозрачную баночку. 10 – 15 раз подкачайте топливо ручным насосом, наблюдайте за выходом горючего в баночку. Сначала оно будет идти не сильно (несколько капель), затем перестанет, а после снова пойдет. Как снова появится, надевайте шланг обратки (не забудьте подтянуть хомут) или затягивайте болт.

Замена фильтра на дизельном двигателе (подкачивающий насос в баке)

Для замены фильтра вам понадобятся:

- набор рожковых или накидных ключей;

- плоская отвертка;

- фильтр, соответствующий модели машины и двигателя;

- чистая тряпка.

Ослабьте хомуты крепления входного и выходного шлангов, затем снимите их и поднимите, чтобы избежать вытекания топлива. Открутите крепление фильтра к кузову автомобиля. Снимите фильтр. Если на нем установлен датчик воды, то отсоедините контакты от колодки и уберите фильтр с датчиком из капота. Слейте топливо из фильтра и снимите датчик. Вкрутите его в новый фильтр. Установите фильтр на место, подключите шланги и провода датчика. Затяните хомуты. Снимите шланг обратки с трубки и подставьте под него емкость. Включите зажигание и дождитесь, пока насос заполнит топливом фильтр и ТНВД (эту операцию желательно выполнять вдвоем). Выключите зажигание и наденьте шланг обратки на трубку, затяните хомут. Также можно воспользоваться спускным воздушным клапаном на фильтре (он выполнен в виде болта рядом с топливными трубками). Ослабьте болт и включите зажигание. Когда вместо воздуха пойдет солярка, выключите зажигание и закрутите болт.

Замена фильтра высокого давления (насос в баке)

Для замены фильтра вам понадобятся:

- домкрат;

- подставка;

- набор рожковых ключей;

- ведро или тазик;

- новый фильтр.

Установите автомобиль на ровной площадке, заведите и отключите топливный насос. Для этого вытащите его предохранитель или снимите с него провода питания (понадобится убрать коврики из багажника и открыть лючок насоса). Когда давление в топливной системе упадет, двигатель заглохнет. Выключите зажигание, включите первую передачу (на АКПП режим парковки) и ручной тормоз. Поднимите заднюю левую сторону автомобиля. О том, как сделать это безопасно, читайте в статье (замена и восстановление амортизаторов). Если сможете подобраться к фильтру, не снимая колеса, то работайте так. Если нет, то откручивайте гайки и снимайте его. На некоторых автомобилях насос установлен сзади справа, поэтому прежде чем снимать колесо, убедитесь, что насос с той стороны, которую вы подняли домкратом.

Открутите наконечники топливной магистрали и вытащите их из фильтра. Подставьте под них тазик или ведро. Когда бензин перестанет капать, уберите емкость и открутите болт крепления хомута и снимите фильтр. Установите новый фильтр, не забудьте поставить новые уплотнительные колечки. Закрепите хомут, затяните наконечники, включите зажигание и убедитесь, что соединения не протекают. Не выключайте зажигание в течение 5 минут. Если течь не появилась, вы все сделали правильно. Обнаружив подтекание топлива, выключите зажигание и подтяните наконечники. После чего проверьте еще раз. Если все нормально, установите колесо, затяните колесные гайки и опустите автомобиль с домкрата.

Замена фильтра высокого давления (насос под капотом)

- Для замены вам понадобятся:

- набор рожковых ключей;

- тряпка;

- новый фильтр.

Сбросьте давление топливной системы как описано выше. Подложите тряпку и отключите аккумулятор. Открутите наконечники топливных трубок и отодвиньте их в стороны. открутите болт хомута и извлеките фильтр. Установите новый фильтр (не забудьте заменить медные уплотнительные колечки), закрепите хомут и затяните наконечники. Включите зажигание, и понаблюдайте, нет ли утечки. Если в течение минуты все нормально, заведите двигатель и оставьте работать на 5 минут. При обнаружении заглушите двигатель, отключите аккумулятор и затяните наконечники. Протрите капельки бензина тряпкой и снова проверьте на утечку.

Вывод

Замена топливного фильтра несложное, но ответственное мероприятие, от своевременности правильности выполнения которого напрямую зависит состояние и ресурс мотора. Следуйте рекомендациям из статьи, не спешите, будьте внимательны и осторожны, это поможет вам правильно поменять топливный фильтр на вашем автомобиле.

VipWash.ru

Схема подачи топлива в дизельный и бензиновый двигатели

На старых бензиновых двигателях, не оборудованных системой впрыска, смесеобразование происходит в карбюраторе. Происходит это таким образом: капельки топлива попадают сначала в воздушный поток, проходящий на высокой скорости (от 50 до 150 м/с) через смесительную камеру, затем происходит их измельчение и испарение, в результате получается горючая смесь. Если мотор инжекторный, то образование смеси происходит во впускном коллекторе двигателя. Разница заключается в том, что бензин подается для смешивания с воздухом в уже распыленном виде через форсунки. Форсунка может быть одна (моновпрыск) или несколько (распределенный впрыск). Топливная система современных автомобилей предусматривает отдельные форсунки для всех цилиндров.

У дизельного двигателя топливо подается через форсунку непосредственно в камеру сгорания, где происходит его смешивание с воздухом. На некоторые бензиновые моторы также устанавливается топливная система с непосредственным впрыском. Их отличие от дизеля заключается лишь в способе поджигания рабочей смеси: бензин поджигается свечой зажигания, дизтопливо – сжатием. Непосредственный впрыск позволяет достичь наиболее высокой топливной экономичности, однако из-за сложности конструкции широкого применения в бензиновых двигателях не нашел, тогда как для дизеля это единственно возможный вариант.

Топливная система инжекторного мотора

Устройство топливной системы бензинового впрыскового двигателя представлено следующими основными элементами:

- бензобак;

- бензонасос;

- топливный фильтр;

- адсорбер и шланг для отвода бензиновых паров;

- подающий и сливной бензопровод;

- топливная рампа;

- форсунки.

Бензобак предназначен для хранения горючего, его объем, как правило, обеспечивает автомобилю около пятисот километров пробега без дозаправок. После включения зажигания при помощи электрического бензонасоса оно через фильтр грубой очистки, представляющий собой капроновую сетку, попадает в подающий топливопровод. После этого бензин проходит через топливный фильтр, где очищается от мелких механических примесей, и попадает в рампу, а затем через форсунки в цилиндры.

Устройство топливной системы на некоторых автомобилях немного усложнено: топливный насос у них начинает работать при открытии водительской двери.

Если давление в топливной системе превышает максимально допустимый порог, то часть топлива сливается через регулятор давления обратно в бак. Вентиляция бензобака происходит через адсорбер. Данное устройство улавливает пары горючего из воздуха.

Схема системы питания включает в себя различные датчики, основываясь на показаниях которых электронный блок управления двигателем (ЭБУ) дозирует подачу горючего. К ним относятся датчик детонации, положения дроссельной заслонки и массового расхода воздуха.

Один из основных критериев, по которому топливная система автомобиля с бензиновым мотором отличается от дизеля, это требование к надежности всех соединений: бензиновый мотор не столь требователен к этому, в отличие от дизельного.

Система питания дизельного двигателя

Схема топливной системы двигателя, работающего на дизтопливе, несколько отличается от описанной ранее. Устройство системы питания дизеля обусловлено необходимостью обеспечивать более высокое давление горючего. В ее состав входят:

Схема работы в целом аналогична схеме, по которой работает топливная система бензинового двигателя. Горючее из бака подается к ТНВД при помощи подкачивающего насоса шестеренчатого или помпового типа. При этом вначале топливо проходит сквозь фильтр грубой очистки, где отсеиваются крупные механические примеси, а непосредственно перед топливным насосом высокого давления стоит фильтр тонкой очистки, задерживающий мелкие посторонние частицы. Повышенные требования к чистоте горючего объясняются желанием продлить срок службы дизеля.

Устройство подкачивающего насоса

Устройство и схема работы шестеренчатого подкачивающего насоса дизеля предельно просты: это две шестерни, находящиеся в постоянном зацеплении. Во время вращения зубья играют роль лопастей и создают ток горючего по топливопроводу к ТНВД.

Главный действующий элемент помпового насоса – поршень, нагнетающий топливо. Для подачи солярки требуется два хода поршня: рабочий (или основной) и вспомогательный.

Производительность подкачивающего насоса дизельного двигателя превышает потребность насоса высокого давления, поэтому часть горючего сливается из магистрали обратно в бак.

ТНВД нагнетает высокое давление в рампе, и солярка в мелкораспыленном состоянии впрыскивается в цилиндры дизеля. В действие данное устройство приводится кулачковым валом, который, в свою очередь, приводится от коленвала двигателя и вращается с меньшей частотой. Кулачок толкает плунжер топливного насоса, который выталкивает дизтопливо к форсункам.

Устройство топливного насоса высокого давления (ТНВД)

Схема внутреннего устройства ТНВД дизеля выглядит следующим образом: внутри корпуса, представляющего собой неподвижную гильзу, расположен плунжер – поршень, диаметр которого значительно меньше его длины. Вместе эти детали образуют плунжерную пару. Они притерты между собой таким образом, что зазор не превышает 4 мкм, благодаря чему не происходит утечки горючего.

Такое устройство позволяло бы обеспечить топливом мотор, работающий постоянно на одних и тех же оборотах, поскольку количество топлива, подающегося за один ход плунжера неизменно. Однако работа дизеля в разных режимах требует и разного количества горючего. Для этого устройство плунжера немного усложнено: на его поверхности имеется спиральная выточка, позволяющая менять величину активного хода при помощи механизма поворота плунжеров.

Форсунка – это устройство, играющее первостепенную роль в процессе снабжения дизеля распыленным топливом. Чем мельче будут частицы, тем качественнее получится рабочая смесь и более устойчивой будет работа дизельного двигателя. Чтобы распыление происходило равномерно во всех направлениях, форсунки изготавливают многодырчатыми.

ZnanieAvto.ru

Топливная система Common Rail | Магазин Автозапчастей

Система впрыска топлива Common Rail

| |

| |

Топливная система Common Rail включает ступень подачи топлива под низким давлением и ступень подачи топлива под высоким давлением и ECU (11).

Подача топлива под низким давлением

Подача топлива под низким давлением системы Common Rail включает:

– топливный бак с предварительным топливным фильтром; – подкачивающий топливный насос; – топливный фильтр;

– топливопроводы низкого давления.

Подкачивающий топливный насос

Электрический подкачивающий топливный насос с предварительным топливным фильтром непрерывно подает определенное количество топлива из топливного бака к топливному насосу высокого давления. Насос не только подает топливо, но в пределах работы системы безопасности должен прекратить подачу топлива в случае аварии, т.е. при включенном зажигании и остановленном двигателе.

Топливный насос состоит из трех основных элементов:

– насоса; – электродвигателя;

– крышки.

Топливный фильтр

Недостаточная очистка топлива может привести к повреждению узлов топливного насоса высокого давления, нагнетательных клапанов и распылителей форсунок. Топливный фильтр очищает топливо перед его поступлением в топливный насос высокого давления и таким образом предотвращает преждевременный износ в чувствительных узлах насоса.

Дизельное топливо может содержать воду или в связанной форме (эмульсия), или в свободной форме (например, конденсация паров воды при изменении температуры). Если вода попадет в систему впрыска, это может привести к коррозии элементов системы впрыска, поэтому устанавливается предупредительная сигнализация, которая включает контрольную лампу в комбинации приборов, если необходимо слить воду из топливного фильтра.

Подача топлива под высоким давлением

Подача топлива под высоким давлением системы Common Rail включает:

– топливный насос высокого давления с клапаном регулировки давления; – топливопроводы высокого давления; – аккумулятор высокого давления (rail) с датчиком давления, ограничителем давления, ограничителем потока, форсунками;

– возвратный топливопровод.

Топливный насос высокого давления

Топливный насос высокого давления (схематическое изображение продольного сечения)

| |

Топливный насос высокого давления (схематическое изображение поперечного сечения)

| |

Топливный насос высокого давления через топливопроводы высокого давления подает топливо под давлением 1350 бар в аккумулятор высокого давления.

Топливный насос высокого давления расположен на границе ступеней низкого и высокого давления топлива. При всех эксплуатационных режимах срок службы топливного насоса соответствует сроку службы автомобиля. Топливный насос смазывается дизельным топливом. Топливо сжимается тремя поршнями, установленными радиально под углом 120° друг к другу. Насос подает три порции топлива за один оборот коленчатого вала. Для дизельного двигателя с рабочим объемом 2,0 л, работающего с номинальной частотой вращения коленчатого вала и создаваемым давлением 1350 бар, для привода насоса необходима мощность 3,8 кВт с учетом механического к.п.д. приблизительно 90 %.

Функционирование насоса

Подкачивающий топливный насос подает топливо через фильтр с отделителем воды ко входу и предохранительному клапану топливного насоса высокого давления. Топливо через дроссельное отверстие предохранительного клапана смазывает подвижные элементы насоса, а также охлаждает его. Приводной вал с эксцентриковыми кулачками перемещает три плунжера насоса вверх и вниз в соответствии с формой кулачка. Как только давление подачи превышает давление открытия предохранительного клапана (0,5... 1,5 бар), подкачивающий насос заставляет топливо пройти через впускной клапан топливного насоса высокого давления в отсек насосного элемента, поршень которого перемещается вниз (такт впуска). Впускной клапан закрывается, когда поршень насоса проходит через НМТ и, так как топливо не может вытечь из отсека насосного элемента, оно сжимается независимо от давления подачи.

Увеличивающееся давление открывает выпускной клапан и, как только достигается давление, равное давлению в аккумуляторе, сжатое топливо входит в контур высокого давления. Поршень насоса продолжает поставлять топливо, пока не достигает ВМТ (нагнетательный ход), после чего давление уменьшается и выпускной клапан закрывается. Топливо, остающееся в отсеке насосного элемента, расширяется и поршень насоса перемещается вниз. Как только давление в отсеке насосного элемента уменьшается ниже давления, создаваемого подкачивающим насосом, впускной клапан открывается и процесс повторяется.

Так как производительность насоса превышает потребление топлива двигателем, избыточное топливо под высоким давлением через клапан регулировки давления возвращается в топливный бак. Это приводит к ненужному нагреву топлива и снижению общего КПД.

Аккумулятор высокого давления (rail)

| |

Давление, создаваемое топливным насосом высокого давления, распространяется через аккумулятор и топливопроводы к форсунке. Одновременно, за счет объема топлива в аккумуляторе уменьшаются колебания давления топлива, создаваемые топливным насосом высокого давления и открывающимися форсунками. Сжимаемость топлива как следствие высокого давления используется для достижения эффекта аккумулятора. Давление топлива измеряется датчиком и поддерживается на требуемом уровне клапаном регулирования давления.

Топливопроводы высокого давления

Топливопроводы высокого давления предназначены для передачи топлива из аккумулятора высокого давления к форсункам и должны противостоять высокочастотным колебаниям давления, возникающим при работе двигателя. Топливопроводы изготовлены из стали и имеют наружный диаметр 6 мм и внутренний диаметр 2,4 мм. Все топливопроводы высокого давления должны иметь одинаковую длину. Разность расстояния между аккумулятором и каждой топливной форсункой компенсируется за счет изгибания топливопроводов.

Датчик давления

| |

Датчик давления передает сигнал ECU, который соответствует реальному давлению в аккумуляторе давления.

Датчик давления состоит из следующих элементов:

– объединенного элемента датчика, приваренного к корпусу; – печатной платы с электрическим контуром;

– корпуса датчика с электрическим разъемом.

Топливо под давлением через отверстие воздействует на диафрагму датчика, на которой установлен элемент датчика (полупроводниковое устройство) преобразующий давление в электрический сигнал. Через контакты разъема и электрическую цепь генерированный и усиленный сигнал передается ECU. Датчик работает следующим образом: при изменении формы диафрагмы изменяется электрическое сопротивление слоев, приклеенных к диафрагме. Изменение давления на 1500 бар приводит к изменению формы диафрагмы на 1 мм.

В зависимости от прикладываемого давления выходное напряжение датчика изменяется от 0 до 70 мВ и после усиления составляет 0,5–4,5 В. Точное измерение давления в аккумуляторе необходимо для правильного функционирования системы впрыска топлива. В рабочем диапазоне измерительная точность должна находиться в пределах ±2%. При выходе датчика давления из строя клапан регулировки давления переходит в режим «диафрагма» и система впрыска, используя запасную (мягкую) функцию, принимает заранее заданную величину давления.

Клапан ограничения давления

Клапан ограничения давления выполняет ту же функцию, что и клапан избыточного давления. В случае избыточного давления клапан открываясь ограничивает давление в аккумуляторе. Давление открытия клапана ограничения давления – 1500 бар.

Клапан ограничения давления – механическое устройство, включающее следующие элементы:

– корпус с наружной резьбой для вворачивания в аккумулятор давления; – соединение трубки возврата топлива в топливный бак; – подвижный плунжер;

– пружину.

Форсунки

Форсунка: A – форсунка закрыта (неподвижное состояние); В – форсунка открыта (впрыск топлива)

| |

Форсунка обеспечивает подачу нужного количества топлива в камеру сгорания. В точно установленный момент ЕCU передает сигнал возбуждения к соленоиду форсунки, что означает начало подачи топлива. Количество впрыскиваемого топлива определяется периодом открытия распылителя и давлением в системе. Топливо, возвращающееся от клапана регулирования давления и ступени низкого давления, подается в коллектор вместе с топливом, которое осуществляло смазку топливного насоса высокого давления.

Форсунка состоит из следующих узлов:

– распылителя; – гидравлической системы;

– соленоидального клапана.

Топливо от резьбового соединения высокого давления через канал подается к распылителю и через отверстие подачи в отсек управления клапаном. Отсек управления клапаном соединен с возвратным топливопроводом через отверстие утечки, соединенное с соленоидальным клапаном. При закрытии отверстия утечки гидравлическое усилие, прикладываемое к плунжеру управления клапаном, превышает усилие от давления на конусный торец иглы распылителя. В результате игла распылителя опускается вниз и герметично перекрывает подачу топлива под высоким давлением в камеру сгорания.

При открытии соленоидального клапана форсунки открывается отверстие утечки, что приводит к снижению давления в отсеке управления клапаном, в результате чего также уменьшается гидравлическое давление на плунжер. Как только гидравлическое усилие становится ниже усилия от давления на конусный торец иглы распылителя, игла распылителя открывается и топливо впрыскивается в камеру сгорания. Это непрямое управление иглой распылителя с использованием гидравлической системы увеличения усилия применяется потому, что силы, которые требуются для быстрого открытия иглы, не могут быть генерированы непосредственно соленоидальным клапаном. Так называемое количество топлива для управления, необходимое для открытия иглы распылителя, подается в дополнение к количеству топлива, которое необходимо фактически ввести в цилиндр, и оно через отверстие утечки, соединенное с соленоидальным клапаном, подается в возвратный топливопровод.

В дополнение к количеству топлива для управления также происходит потеря топлива в направляющих толкателя клапана и игле распылителя.

Действие форсунки при работе двигателя и создании давления топливным насосом высокого давления подразделяется на следующие четыре этапа:

– форсунка закрыта (с приложением высокого давления); – форсунка открывается (начало впрыска топлива); – форсунка открыта полностью;

– закрытие форсунки (окончание впрыска топлива).

При выключенном двигателе и отсутствии давления в аккумуляторе давления пружина распылителя закрывает форсунку.

Форсунка закрыта

В неподвижном состоянии соленоидальный клапан форсунки не возбуждается и поэтому закрыт. Отверстие утечки закрыто и пружина клапана прижимает шарик к гнезду отверстия утечки. Высокое давление от аккумулятора давления увеличивается в отсеке управления клапаном и одновременно присутствует в объеме отсека иглы распылителя. Давление от аккумулятора давления, прикладываемое в торцевой поверхности плунжера управления, вместе с силой пружины иглы распылителя удерживает иглу в закрытом положении, противодействуя против сил открытия, приложенных в стадии давления.

Форсунка открывается

Форсунка находится в неподвижном положении. Соленоидальный клапан возбуждается током, который обеспечивает быстрое открытие клапана. Немедленно большой ток, подаваемый к соленоиду, уменьшается до тока, достаточного для удержания соленоидального клапана в открытом положении. Когда открывается отверстие утечки, топливо вытекает из отсека управления клапаном в полость, расположенную над клапаном, и оттуда через возвратный трубопровод в топливный бак.

Усилие, созданное соленоидом, превышает усилие пружины и открывается отверстие утечки, что приводит к снижению давления в отсеке управления клапаном, в результате чего также уменьшается гидравлическое давление на плунжер. Как только гидравлическое усилие становится ниже усилия от давления на конусный торец иглы распылителя, игла распылителя открывается и топливо впрыскивается в камеру сгорания.

Скорость открытия иглы распылителя определяется разностью в скорости потока через отверстие утечки и отверстие подачи. Плунжер управления достигает верхнего положения, где имеется подушка топлива, образованная потоком топлива между отверстиями утечки и подачи топлива. В этом положении распылитель форсунки полностью открыт и топливо впрыскивается в камеру сгорания под давлением, равным давлению в аккумуляторе давления.

Закрытие форсунки

После прекращения подачи напряжения к соленоидальному клапану клапанная пружина перемещает якорь вниз и шарик закрывает отверстие утечки. Якорь состоит из двух частей. Однако, несмотря на то, что пластина якоря управляется плечиком при перемещении вниз, он может «отпружинить» с возвратной пружиной так, что не появятся силы, действующие вниз на якорь и шарик.

При закрытии отверстия утечки гидравлическое усилие, прикладываемое к плунжеру управления клапаном, превышает усилие от давления на конусный торец иглы распылителя. В результате игла распылителя опускается вниз и герметично перекрывает подачу топлива под высоким давлением в камеру сгорания. Скорость движения иглы распылителя определяется потоком через отверстие подачи.

www.zapchastimag.ru

Назначение, устройство и работа системы питания топливом

Категория:

Устройство эксплуатация камаз 4310

Назначение, устройство и работа системы питания топливом

Система питания двигателя топливом предназначена для размещения запаса топлива на автомобиле, очистки, распыления топлива и равномерного распределения его по цилиндрам в соответствии с порядком работы двигателя.

В двигателе КамАЗ-740 применена система питания топливом раздельного типа (т. е. функции топливного насоса высокого давления и форсунки разделены). Она включает в себя (рис. 37) топливные баки, топливный фильтр грубой очистки, топливный фильтр тонкой очистки, топливоподкачивающий насос* низкого давления, насос ручной прокачки топлива, топливный насос высокого давления (ТНВД) с всережимным регулятором и автоматической муфтой опережения впрыска топлива, форсунки, топливопроводы высокого и низкого давления и контрольно-измерительные приборы.

Топливо из топливного бака под действием разрежения, создаваемого топливоподкачивающим насосом, через фильтры грубой и тонкой очистки по топливопроводам низкого давления подается к топливному насосу высокого давления. В соответствии с порядком работы двигателя (1—5—4—2—6—3—7—8) ТНВД подает топливо под высоким давлением и определенными порциями через форсунки в камеры сгорания цилиндров двигателя. Форсунками топливо распыляется. Излишки топлива, а вместе с ними и попавший в систему воздух через перепускной клапан ТНВД и клапан-жиклер фильтра тонкой очистки отводятся в топливный бак. Топливо, просочившееся через зазор

Рис. 37. Система питания двигателя топливом: 1 — бак топливный; 2 — топливопровод к фильтру грубой очистки; 3 — тройник; 4 — фильтр грубой очистки топлива; 5 — сливной дренажный топливопровод форсунок левого ряда; 6 — форсунка; 7 — подводящий топливопровод к насосу низкого давления; 8 — топливопровод высокого давления; 9 — ручной топливоподкачивающий насос; 10 — топ-ливоподкачивающий насос низкого давления; 11 — топливопровод к фильтру тонкой очистки; 12 — топливный насос высокого давления; 13 — топливопровод к электромагнитному клапану; 14 — электромагнитный клапан; /5—сливной дренажный топливопровод форсунок правого ряда; 16 — свеча факельная; П — дренажный топливопровод насоса высокого давления; 18 — фильтр тонкой очистки топлива; 19 — подводящий топливопровод к насосу высокого давления; 20 — дренажный топливопровод фильтра тонкой очистки топлива; 21 — сливной топливопровод; 22 — кран распределительный

Рис. 38. Топливный бак: 1 — дно; 2 — перегородка; 3 — корпус; 4 — пробка сливного крана; 5 — наливная труба; 6 — пробка наливной трубы; 7 —стяжная лента; 8 — кронштейн крепления бака

Топливные баки (рис. 38) предназначены для размещения и хранения на автомобиле определенного.запаса топлива. На автомобиле КамАЗ-4310 установлено два бака емкостью по 125 л каждый. Расположены они по обеим сторонам автомобиля на лонжеронах рамы. Бак состоит из двух половин, выштампован-ных из листовой стали и соединенных сваркой; для предохранения от коррозии освинцован изнутри.

Внутри бака имеются две перегородки, которые служат для смягчения гидравлических ударов топлива о стенки при движении автомобиля. Бак оборудован заливной горловиной с выдвижной трубой, фильтрующей сеткой и герметичной крышкой. В верхней части бака установлены датчик указателя уровня топлива реостатного типа, трубка, выполняющая роль воздушного клапана. В нижней части бака размещены заборная трубка и штуцер с краном для слива отстоя. На конце заборной трубки имеется сетчатый фильтр.

Фильтр грубой очистки топлива (рис. 39) предназначен для предварительной очистки топлива, поступающего в топливопод-качивающий насос. Установлен с левой стороны на раме автомобиля. Он состоит из корпуса, отражателя с фильтрующей сеткой, распределителя, успокоителя, стакана фильтра, подводящего и отводящего штуцеров с прокладками. Стакан с крышкой соединяется четырьмя болтами через резиновую уплотнитель-«ую прокладку. В нижнюю часть стакана ввертывается сливная пробка.

Топливо, поступающее через подводящий штуцер из топливного бака, подается к распределителю. Крупные посторонние частицы и вода собираются в нижней части стакана. Из верхней части топливо через сетчатый фильтр подводится к отводящему штуцеру, а из него — к топливопод-качивающему насосу.

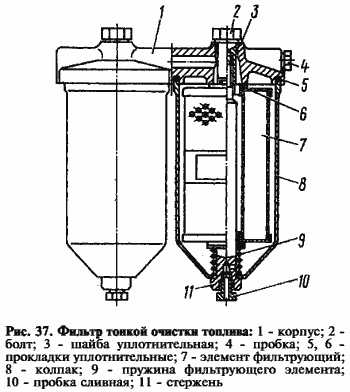

Фильтр тонкой очистки топлива (рис. 40) предназначен для окончательной очистки топлива перед поступлением его в топливный насос высокого давления. Фильтр установлен в задней части двигателя в самой высокой точке системы питания. Такая установка обеспечивает сбор воздуха, попавшего в систему питания, и его удаление в топливный бак через клапан-жиклер. Фильтр состоит из корпуса,

двух фильтрующих элементов, двух колпаков с приваренными стержнями, клапана-жиклера, подводящего и отводящего штуцеров с уплотнительными прокладками, элементов уплотнения. Корпус отлит из алюминиевого сплава. В нем выполнены каналы для подвода и отвода топлива, полость для установки клапана-жиклера и кольцевые проточки для установки колпаков.

Сменные картонные фильтрующие элементы изготовлены из высокопористого картона типа ЭТФЗ. Торцевое уплотнение элементов осуществляется верхними и нижними уплотнителями. Плотное прилегание элементов к корпусу фильтра обеспечивается пружинами, устанавливаемыми на стержни колпаков.

Клапан-жиклер предназначен для удаления воздуха, попавшего в систему питания. Он установлен в корпусе фильтра и состоит из колпака, пружины клапана, пробки, регулировочной шайбы, уплотнительной шайбы. Клапан-жиклер открывается, когда давление в полости перед клапаном равно 0,025… 0,045 МПа (0,25…0,45 кгс/см2), а при давлении 0,22±0,02 МПа (2,2±0,2 кгс/см2) начинает перепускаться топливо.

Топливо под давлением от топливоподкачивающего насоса заполняет внутреннюю полость колпака и продавливается через фильтрующий элемент, на поверхности которого остаются механические примеси. Очищенное топливо с внутренней полости фильтрующего элемента подается к впускной полости ТНВД.

Рис. 39. Фильтр грубой очистки топлива: 1 — пробка сливная; 2 — стакан; 3 — успокоитель; 4 — сетка фильтрующая; 5 — отражатель; 6 — распределитель; 7— болт; 8— фланец; 9— кольцо уплотнительное; 10 — корпус

Топливоподкачивающий насос низкого давления предназначен для подачи топлива через фильтры грубой и тонкой очистки к впускной полости ТНВД. Насос поршневого типа с приводом от эксцентрика кулачкового вала ТНВД. Давление подачи 0,05…0,1 МПа (0,5…1 кгс/см2). Насос установлен на задней крышке ТНВД. Топливоподкачивающий насос (рис. 41, 42) состоит из корпуса, поршня, пружины поршня, толкателя поршня, штока толкателя, пружины толкателя, направляющей втулки штока, впускного клапана, нагнетательного клапана.

Корпус насоса чугунный. В нем выполнены каналы и полости для поршня и клапанов. Полости под поршнем и над поршнем соединены каналом через нагнетательный клапан.

Толкатель предназначен для передачи усилия от эксцентрика кулачкового вала поршню. Толкатель роликового типа.

Эксцентрик кулачкового вала ТНВД через толкатель и шток сообщает поршню насоса (см. рис. 41) возвратно-поступательное движение.

Рис. 40. Фильтр тонкой очистки топлива: 1 — корпус; 2 — болт; 3 — шайба уплотнительная; 4 — пробка; 5, 6 — прокладки; 7 — элемент фильтрующий; 8 — колпак; 9 — пружина фильтрующего элемента; 10 — пробка сливная; 11 — стержень

При опускании толкателя поршень под действием пружина движется вниз. Во всасывающей полости а создается разрежение, впускной клапан открывается и пропускает топливо в над-поршневую полость. Одновременно топливо из подпоршневой полости через фильтр тонкой очистки поступает во впускные каналы ТНВД. При движении поршня вверх впускной клапан закрывается и топливо из надпоршневой полости через нагнетательный клапан поступает в полость под поршнем. Когда давление в нагнетательной магистрали б повышается, поршень прекращает вслед за толкателем двигаться вниз, а остается в положении, которое определяется равновесием сил от давления топлива с одной стороны и усилия пружины с другой. Таким образом, поршень совершает не полный ход, а частичный. Тем самым производительность насоса будет определяться расходом топлива.

Ручной топливоподкачивающий насос (см. рис. 42) предназначен для заполнения системы топливом и удаления из нее воздуха. Насос поршневого типа, крепится на корпусе топли-воподкачивающего насоса через уплотняющую медную шайбу.

Насос состоит из корпуса, поршня, цилиндра, штока поршня и рукоятки, опорной тарелки, впускного клапана (общего с топливоподкачивающим насосом).

Заполнение и прокачивание системы осуществляется движением рукоятки со штоком вверх-вниз. При движении рукоятки вверх в подпоршневом пространстве создается разрежение. Впускной клапан открывается и топливо поступает в полость над поршнем топливоподкачивающего насоса. При движении рукоятки вниз нагнетательный клапан топливоподкачивающего насоса открывается и топливо под давлением поступает в нагнетательную магистраль. Далее процесс повторяется.

После прокачки рукоятка должна быть плотно навернута на верхний резьбовой хвостовик цилиндра. При этом поршень ярижимается к резиновой прокладке, уплотняя впускную полость топливоподкачивающего насоса.

Рис. 41. Схема работы топливоподкачивающего насоса низкого давления и ручного топливоподкачивающего насоса: 1 — эксцентрик привода насоса; 2 — толкатель; 3 — поршень; л – впускной клапан; 5 — ручной насос; 6 — нагнетательный 4 клапан

Топливный насос высокого давления (ТНВД) предназначен для подачи дозированных порций топлива под высоким давлением в цилиндры двигателя в соответствии с порядком их работы.

Рис. 42. Топливоподкачивающий насос: 1 — эксцентрик привода насоса; 2 — ролик толкателя; 3 — корпус (цилиндр) насоса; 4 — пружина толкателя; 5 — шток толкателя; 6 — втулка штока; 7 — поршень; 8 — пружина поршня; 9 — корпус насоса высокого давления; 10 — седло впускного клапана; 11— корпус топливоподкачивающего насоса низкого давления; 12 — впускной клапан; 13 — пружина клапана; /4 — ручной подкачивающий насос; 15 — шайба; 16 — пробка нагнетательного клапана; 17 — пружина нагнетательного клапана; 18 — нагнетательный клапан топливного насоса низкого давления

Рис. 43. Топливный насос высокого давления: 1 — задняя крышка регулятора; 2, 3 — ведущая и промежуточная шестерни регулятора частоты вращения; 4— ведомая шестерня регулятора с державкой грузов; 5 — ось груза; 6 — груз; 7—муфта грузов; 8 — палец рычага; 9 — корректор; 10 — рычаг пружины регулятора; 11 — рейка; 12 — втулка рейки; 13 — редукционный клапан; 14 — пробка рейки; 15 — ыуфта опережения впрыска топлива; 16 — кулачковый вал; 17, — корпус насоса; 18 — насосная секция

Насос установлен в развале блока цилиндров и приводится в действие от шестерни распределительного вала через шестерню привода насоса. Направление вращения кулачкового вала со стороны привода — правое.

Насос состоит из корпуса, кулачкового вала (см. рис. 43), восьми насосных секций, всережимного регулятора частоты вращения, муфты опережения впрыска топлива и привода топливного насоса.

Корпус ТНВД предназначен для размещения насосных секций, кулачкового вала и регулятора частоты вращения. Отлит из алюминиевого сплава, в нем выполнены впускной и отсечной каналы и полости для установки и крепления насосных секций, кулачкового вала с подшипниками, шестерен привода регулятора, подводящих и отводящих топливных штуцеров. На заднем торце корпуса насоса крепится крышка регулятора, в которой расположен топливоподкачивающий насос низкого давления с насосом ручной подкачки топлива. Сверху крышки ввертывается штуцер с маслоподводящей трубкой для смазки деталей ТНВД под давлением. Масло из насоса сливается по трубке, соединяющей нижнее отверстие крышки регулятора с отверстием в развале блока. Верхняя полость корпуса ТНВД закрывается крышкой (см. рис. 44), на которой расположены рычаги управления регулятором частоты вращения и два защитных кожуха топливных секций насоса. Крышка устанавливается на двух штифтах и крепится болтами, а защитные кожухи — двумя винтами. На переднем торце корпуса насоса на выходе из отсечного канала ввернут штуцер с перепускным клапаном шарикового типа, поддерживающим избыточное давление топлива в насосе 0,06…0,08 МПа (0,6…0,8 кгс/см2). В нижней части корпуса насоса выполнена полость для установки кулачкового вала.

Кулачковый вал предназначен для сообщения движения плунжерам насосных секций и обеспечения своевременной подачи топлива в цилиндры двигателя. Кулачковый вал изготавливается из стали. Рабочие поверхности кулачков и опорных шеек цементируются на глубину 0,7…1,2 мм. Благодаря К-об-разной конструкции насоса кулачковый вал имеет меньшую длину и, следовательно, обладает более высокой жесткостью. Вал вращается в двух конических подшипниках, внутренние обоймы которых напрессованы на шейки вала. Осевой зазор кулачкового вала 0,1 мм регулируется прокладками, устанавливаемыми под крышку подшипника. Для уплотнения кулачкового вала в крышке имеется резиновая манжета. На переднем конусном конце кулачкового вала на сегментной шпонке устанавливается автоматическая муфта угла опережения впрыска топлива. На заднем конце кулачкового вала монтируется упорная втулка, ведущая шестерня регулятора в сборе, а на призматической шпонке — фланец ведущей шестерни регулятора. Фланец выполнен вместе с эксцентриком привода топливопод-качивающего насоса. Крутящий момент от кулачкового вала на ведущую шестерню регулятора передается через фланец посредством резиновых сухарей. При вращении кулачкового вала усилие передается на роликовые толкатели и через пяты толкателей на плунжеры насосных секций. Каждый толкатель от поворота фиксируется сухарем, выступ которого входит в паз корпуса насоса. За счет изменения толщины пяты регулируется начало подачи топлива. При установке пяты большей толщины топливо начинает подаваться раньше.

Рис. 44. Крышка регулятора: 1 — болт регулирования пусковой подачи; 2 — рычаг останова; 3 — бол* регулирования хода рычага останова; 4 — болт ограничения максимальной частоты вращения; 5 — рычаг управления регулятором (рейкой топливного насоса); 6 — болт ограничения минимальной частоты вращения; I — работа; It — выключено

Насосная секция (рис. 45,а) — часть топливного насоса высокого давления, осуществляющая дозирование и подачу топлива к форсунке. Каждая насосная секция состоит из корпуРЗ, плунжерной пары, поворотной втулки, пружины плунжера, нагнетательного клапана, толкателя.

Корпус секции имеет фланец, при помощи которого секция крепится на шпильках, ввернутых в корпус насоса. Отверстия во фланце под шпильки имеют овальную форму. Это позволяет поворачивать насосную секцию для регулирования равномерности подачи топлива отдельными секциями. При повороте секции против часовой стрелки цикловая подача увеличивается, по часовой — уменьшается. В корпусе секции выполнены два отверстия для прохода топлива из каналов в насосе к отверстиям в плунжерной втулке (А, Б), отверстие для установки штифта, фиксирующего положение втулки и плунжера относительно корпуса секции, и прорезь для размещения поводка поворотной втулки.

Плунжерная пара (рис. 45, б) — узел насосной секции, непосредственно предназначенный для дозирования и подачи топлива. Плунжерная пара включает втулку плунжера и плунжер. Они представляют собой прецизионную пару. Изготавливаются из хромомолибденовой стали, подвергаются закалке с последующей обработкой глубоким холодом для стабилизации свойств материала. Рабочие поверхности втулки и плунжера азотируют.

Рис. 45. Секция топливного насоса высокого давления: а — конструкция; б — схема верхней части плунжерной пары; А — полость нагнетания топливного насоса; Б — полость отсечки; 1 — корпус насоса; 2— толкатель секции; 3 — пята толкателя; 4 — пружина: 5, 14— плунжер секции; 6, 13 — втулка плунжера; 7 — нагнетательный клапан; 8 — штуцер; 9 — корпус секции; 10 — отсечная кромка винтовой канавки плунжера; 11 — рейка; 12 — поворотная втулка плунжера

Плунжер является подвижной деталью плунжерной пары и выполняет роль поршня. Плунжер в верхней части имеет осевое сверление, две спиральные канавки, выполненные с двух сторон плунжера, и радиальное сверление, соединяющее осевое сверление и канавки. Спиральная канавка предназначена для изменения цикловой подачи топлива за счет поворота плунжера, а следовательно, и канавки относительно отсечного отверстия втулки плунжера. Поворот плунжера относительно втулки осуществляется рейкой топливного насоса через шипы плунжера. На наружной поверхности одного шипа имеется метка. При сборке секции метка на шипе плунжера и прорезь в корпусе секции для установки поводка поворотной втулки должны находиться с одной стороны. Наличие второй канавки обеспечивает гидравлическую разгрузку плунжера от боковых усилий. За счет этого повышается надежность работы насосной секции.

Уплотнение между втулкой и корпусом секции обеспечивается кольцом из маслобензостойкой резины, установленным в кольцевую канавку втулки.

Нагнетательный клапан и его седло выполняются из стали, закаливаются и обрабатываются глубоким холодом. Клапан и седло составляют прецизионную пару, в которой замена одной детали на одноименную из другого комплекта не допускается.

Нагнетательный клапан расположен на верхнем конце втулки и прижат к седлу пружиной. Седло нагнетательного клапана прижато к втулке плунжера торцевой поверхностью штуцера через уплотнительную текстолитовую прокладку.

Нагнетательный клапан грибкового типа с цилиндрической направляющей частью. Радиальное отверстие диаметром 0,3 мм служит для корректировки цикловой подачи при частоте вращения кулачкового вала 600…1000 мин-1. Корректировка осуществляется за счет возрастания дросселирующего действия клапана в период отсечки подачи, в результате чего снижается количество топлива, перетекающего из топливопровода высокого давления в надплунжерное пространство. Разгрузка топливопровода от высокого давления осуществляется за счет перемещения при посадке направляющей клапана в канале седла. Верхняя часть направляющей выполняет роль поршенька, отсасывающего топливо из топливопровода.

Всережимный регулятор частоты вращения. Двигатели внутреннего сгорания должны работать на заданном установившемся (равновесном) режиме, характеризуемом постоянством частоты вращения коленчатого вала, температуры охлаждающей жидкости и других параметров. Такой режим работы может поддерживаться только при условии равенства крутящего момента двигателя моменту сопротивления движению. Однако в процессе эксплуатации это равенство часто нарушается вследствие изменения нагрузки или задаваемого режима, поэтому значение параметров (частоты вращения и др.) отклоняется от заданных. Для восстановления нарушенного режима работы двигателя применяется регулирование. Регулирование может осуществляться вручную путем воздействия на орган управления (рейку топливного насоса) или при помощи специального прибора, называемого автоматическим регулятором частоты вращения. Таким образом, регулятор частоты вращения предназначен для поддержания заданной водителем частоты вращения коленчатого вала путем автоматического изменения цикловой подачи топлива в зависимости от нагрузки.

На двигателе КамАЗ установлен всережимный центробежный регулятор частоты вращения прямого действия. Он размещен в развале корпуса ТНВД, а управление выведено на крышку насоса.

Регулятор имеет следующие элементы (рис. 46): – задающее устройство; – чувствительный элемент; – сравнивающее устройство; – исполнительный механизм;

– привод регулятора.

В задающее устройство входят рычаг управления регулятором, рычаг пружины, пружина регулятора, рычаг регулятора, рычаг с корректором, регулировочные болты ограничения частоты вращения.

К чувствительному элементу относятся вал регулятора с державкой грузов, грузы с роликами, упорный подшипник, муфта регулятора с пятой.

К сравнивающему устройству относится рычаг муфты грузов, с помощью которого передается движение муфты регулятора исполнительному механизму (рейкам).

К исполнительному механизму относятся рейки топливного насоса, рычаг реек (дифференциальный рычаг).

В привод регулятора входят ведущая шестерня регулятора, промежуточная шестерня 6, шестерня регулятора, выполненная за одно целое с валом всережимного регулятора.

Для останова двигателя имеется устройство, в которое входят рычаг останова, пружина рычага останова, стартовая пружина, ограничительный болт регулировки хода рычага останова, болт регулировки пусковой подачи.

Управление подачей топлива осуществляется с помощью ножного и ручного приводов.

Вращение ведущей шестерне регулятора передается через-резиновые сухари. Сухари, являясь упругими элементами, гасят колебания, связанные с неравномерностью вращения вала. Уменьшение высокочастотных колебаний приводит к снижению износа сочленений основных деталей регулятора. От ведущей шестерни вращение к ведомой шестерне передается через промежуточную шестерню.

Ведомая шестерня выполнена заодно с державкой грузов, вращающейся на двух шарикоподшипниках. При вращении державки грузы под действием центробежных сил расходятся и через упорный подшипник перемещают муфту, муфта, упираясь в палец, в свою очередь, перемещает рычаг муфты грузов.

Рычаг муфты грузов одним концом крепится на оси рычагов регулятора, другим через штифт соединен с рейкой топливного насоса. На оси также крепится рычаг регулятора, другой конец которого перемещается до упора в регулировочный болт подачи топлива. Рычаг муфты грузов воздействует на рычаг регулятора через корректор. Рычаг управления регулятором жестко связан с рычагом пружины регулятора.

Рис. 46. Регулятор частоты вращения: 1 — крышка задняя; 2 — гайка; 3 — шайба; 4 — подшипник; 5 — прокладка регулировочная; 6 — шестерня промежуточная; 7 — прокладка задней крышки регулятора; 8 — кольцо стопорное; 9— державка грузов; 10 — ось груза; 11 — подшипник упорный; 12 — муфта; 13 — груз; 14 — палец; 15 — корректор; 16 — возвратная пружина рычага останова; 17 — болт; 18 — втулка; 19 — кольцо; 20 — рычаг пружины регулятора; 21 — шестерня ведущая: 22 — сухарь ведущей шестерни; 23 — фланец ведущей шестерни; 24 — регулировочный болт подачи топлива; 25 — рычаг стартовой

Стартовая пружина присоединена к рычагу стартовой пружины и рычагу реек. Рейки, в свою очередь, связаны с поворотными втулками насосных секций. Снижение степени неравномерности регулятора на малых частотах вращения коленчатого вала достигается за счет изменения плеча приложения усилия пружины регулятора к рычагу регулятора.

Повышение чувствительности регулятора обеспечивается качественной обработкой трущихся поверхностей подвижных деталей регулятора и насоса, надежной смазкой их и увеличением угловой скорости вращения муфты грузов в два раза па отношению к кулачковому валу насоса за счет передаточного числа приводных шестерен регулятора.

На двигателе установлен регулятор частоты вращения с корректором дымности, который встроен в рычаг муфты грузов. Корректор, уменьшая подачу топлива, позволяет снизить дымление двигателя на малой частоте вращения коленчатого вала (1000…1400 мин).

Заданный скоростной режим работы двигателя устанавливается рычагом управления регулятором, который поворачивается и через рычаг пружины увеличивает ее натяжение. Под воздействием этой пружины рычаг через корректор воздействует на рычаг муфты, который перемещает рейки, связанные с поворотными втулками плунжеров, в сторону увеличения подачи топлива. Частота вращения коленчатого вала увеличивается.

Центробежная сила вращающихся грузов через упорный подшипник, муфту и рычаг муфты грузов передается на рейку топливного насоса, которая через дифференциальный рычаг соединена с другой рейкой. Перемещение реек центробежной силой грузов вызывает уменьшение подачи топлива.

Регулируемый скоростной режим зависит от соотношения силы пружины регулятора и центробежной силы грузов при установленной частоте вращения коленчатого вала. Чем больше натянута пружина регулятора, тем при более высоком скоростном режиме его грузы могут изменить положение рычага регулятора в сторону ограничения подачи топлива в цилиндры двигателя. Устойчивый режим работы двигателя будет в том случае, если центробежная сила грузов будет равна силе пружины регулятора. Каждому положению рычага управления регулятором соответствует определенная частота вращения коленчатого вала.

При заданном положении рычага управления регулятором в случае уменьшения нагрузки на двигатель (движение на спуск) частота вращения коленчатого вала, а следовательно, и вала привода регулятора повышается. В этом случае центробежная сила грузов возрастает и они расходятся.

Грузы воздействуют на упорный подшипник и, преодолевая усилие пружины, заданное водителем, поворачивают рычаг регулятора и перемещают рейки в сторону уменьшения подачи по тех пор, пока не установится подача топлива, соответствующая условиям движения. Заданный скоростной режим работы двигателя восстановится.

С увеличением нагрузки (движение на подъем) частота вращения, а следовательно, и центробежные силы грузов уменьшаются. Усилие пружины через рычаги 31, 32, воздействуя на муфту, перемещает ее и сближает грузы. При этом рейки перемещаются в сторону увеличения подачи топлива до тех пор, пока частота вращения коленчатого вала не достигнет величины, заданной условиями движения.

Таким образом, всережимный регулятор поддерживает любой заданный водителем режим движения.

При работе двигателя на номинальной частоте вращения и полной подаче топлива Г-образный рычаг 31 упирается в регулировочный болт 24. В случае увеличения нагрузки частота вращения коленчатого вала и вала регулятора начинает снижаться. При этом нарушается равновесие между силой пружины регулятора и центробежной силой его грузов, приведенной к оси рычага регулятора. И за счет избыточной силы пружины корректора плунжер корректора перемещает рычаг муфты в сторону увеличения подачи топлива.

Таким образом, регулятор частоты вращения не только поддерживает работу двигателя на заданном режиме, но и обеспечивает подачу в цилиндры дополнительных порций топлива при работе с перегрузкой.

Выключение подачи топлива (останов двигателя) осуществляется поворотом рычага останова до упора в болт регулировки хода рычага останова. Рычаг, преодолевая усилие пружины (установленной на рычаге), повернет за палец рычаг регулятора. Рейки перемещаются до полного выключения подачи топлива. Двигатель останавливается. После остановки рычаг останова под действием возвратной пружины возвращается в положение РАБОТА, а стартовая пружина через рычаг реек вернет рейки топливного насоса в сторону пусковой подачи топлива (195…210 мм3/цикл).

Автоматическая муфта опережения впрыска топлива. В дизелях топливо впрыскивается в воздушный заряд. Топливо не может мгновенно воспламениться, а должно пройти подготовительную фазу, во время которой осуществляется перемешивание топлива с воздухом и его испарение. При достижении температуры самовоспламенения смесь воспламеняется и быстро начинает гореть. Этот период сопровождается резким нарастанием давления и повышением температуры. Для того чтобы получить наибольшую мощность, необходимо, чтобы сгорание топлива произошло в минимальном объеме, т. е. когда поршень находится в ВМТ. С этой целью топливо всегда впрыскивается еще до прихода поршня в ВМТ.

Угол, определяющий положение коленчатого вала относительно ВМТ в момент начала впрыска топлива, называется углом опережения впрыска топлива. Конструкция привода топливного насоса дизеля КамАЗ обеспечивает впрыск топлива за 18° до прихода поршня в ВМТ при такте сжатия.

С увеличением частоты вращения коленчатого вала двигателя время на подготовительный процесс уменьшается и воспламенение может начаться после ВМТ, что приведет к снижению полезной работы. Для того чтобы получить наибольшую работу с увеличением частоты вращения коленчатого вала, топливо необходимо впрыскивать раньше, т. е. увеличивать угол опережения впрыска топлива. Это можно сделать за счет поворота кулачкового вала в сторону его вращения относительно привода. Для этой цели между кулачковым валом ТНВД и его приводом устанавливается муфта опережения впрыска топлива. Применение муфты значительно улучшает пусковые качества дизеля и его экономичность на различных скоростных режимах.

Таким образом, муфта опережения впрыска топлива предназначена для изменения момента начала подачи топлива в зависимости от частоты вращения коленчатого вала двигателя.

На КамАЗ-740 применена автоматическая муфта центробежного типа прямого действия. Диапазон регулирования угла опережения впрыска топлива 18…28°.

Муфта установлена на коническом конце кулачкового вала ТНВД на сегментной шпонке и крепится кольцевой гайкой с пружинной шайбой. Она изменяет момент впрыска топлива за счет дополнительного поворота кулачкового вала насоса во время работы двигателя относительно вала привода насоса высокого давления (рис. 47).

Автоматическая муфта (рис. 47, а) состоит из корпуса, ведущей полумуфты с пальцами, ведомой полумуфты с осями грузов, грузов с пальцами, проставок, стаканов пружин, пружин, регулировочных прокладок и упорных шайб.

Корпус муфты чугунный. На переднем торце выполнено два резьбовых отверстия для заполнения муфты моторным маслом. Корпус наворачивается на ведомую полумуфту и стопорится. Уплотнение между корпусом и ведущей полумуфтой и ступицей ведомой полумуфты осуществляется двумя резиновыми манжетами, а между корпусом и ведомой полумуфтой — кольцом из маслобензостойкой резины.

Ведущая полумуфта установлена на ступице ведомой и может поворачиваться относительно нее. Привод муфты осуществляется от приводного вала ТНВД (рис. 47, б). В ведущей полумуфте выполнено два пальца, на которых установлены проставки. Проставка упирается одним концом в палец груза, а другим скользит по профильному выступу грузов.

Ведомая полумуфта установлена на конусной части кулачкового вала ТНВД. В полумуфту запрессованы две оси грузов и нанесена метка для установки угла опережения впрыска топлива. Грузы качаются на осях в плоскости, перпендикулярной оси вращения муфты. В грузах имеются профильные выступы и пальцы. На грузы действуют усилия пружин.

Рис. 47. Автоматическая муфта опережения впрыска топлива: а — автоматическая муфта: 1 — ведущая полумуфта; 2, 4 — манжеты; 3 — втулка ведущей полумуфты; 5 — корпус; 6 — регулировочная прокладка; 7 — стакан пружины; 8 — пружина; 9, 15 — шайбы; 10 — кольцо; 11 — груз с пальцем; 12 — про-ставка с осью; 13 — ведомая полумуфта; 14 — уплотнительное кольцо; 16 — ось грузов

б — привод автоматической муфты и установка ее по меткам; 1 — метка ня заднем фланце полумуфты; II — метка на муфте опережения впрыска; III — метка на корпусе топливного насоса; 1 — автоматическая муфта опережения впрыска; 2 — ведомая полумуфта привода; 3 — болт; 4 — фланец полумуфты привода

При минимальной частоте вращения коленчатого вала центробежная сила грузов невелика и они удерживаются усилием пружин. В этом случае расстояние между осями грузов (на ведомой полумуфте) и пальцами ведущей полумуфты будет максимальным. Ведомая часть муфты отстает от ведущей на максимальный угол. Следовательно, угол опережения впрыска топлива будет минимальный.

С увеличением частоты вращения коленчатого вала грузы под действием центробежных сил, преодолевая сопротивление пружин, расходятся. Проставки скользят по профильным выступам грузов и поворачиваются вокруг осей пальцев грузов. Так как в отверстие проставок входят пальцы ведущей полумуфты, то расхождение грузов приводит к тому, что расстояние между пальцами ведущей полумуфты и осями грузов будет уменьшаться, т. е. будет уменьшаться и угол отставания ведомой полумуфты от ведущей. Ведомая полумуфта поворачивается относительно ведущей на некоторый угол по ходу вращения муфты (направление вращения правое). Поворот ведомой полумуфты вызывает проворачивание кулачкового вала ТНВД, что приводит к более раннему впрыску топлива относительно ВМТ.

При уменьшении частоты вращения коленчатого вала двигателя центробежная сила грузов уменьшается и они под действием пружины начинают сходиться. Ведомая полумуфта поворачивается относительно ведущей в сторону, противоположную вращению, уменьшая угол опережения впрыска топлива.

Форсунка предназначена для впрыска топлива в цилиндры “двигателя, распыления и распределения его по объему камеры сгорания. На двигателе КамАЗ-740 устанавливаются форсунки закрытого типа с многодырочным распылителем и гидравлически управляемой иглой. Давление начала подъема иглы 20… 22,7 МПа (200…227 кгс/см2). Форсунка устанавливается в гнездо головки цилиндра и крепится скобой. Уплотнение форсунки в гнезде головки цилиндра осуществляется в верхнем поясе резиновым кольцом 7 (рис. 48), в нижнем — конусом гайки распылителя и медной шайбой. Форсунка состоит из корпуса 6, гайки распылителя 2, распылителя, проставки 3, штанги 5, пружины, опорной и регулировочных шайб и штуцера форсунки с фильтром.

Корпус форсунки изготовлен из стали. В верхней части корпуса выполнены резьбовые отверстия для установки штуцера с фильтром и штуцера дренажного трубопровода (см. рис. 37). В корпусе выполнены топливоподводящий канал и канал для отвода топлива, просачивающегося во внутреннюю полость корпуса.

Рис. 48. Форсунка: а — с регулировочными шайбами; б —с наружной регулировкой; 1 — корпус распылителя; 2 — гайка распылителя; 3 — проставка; 4 — установочные штифты; 5 — штанга; 6 — корпус; 7 и 16 — уплотнительные кольца; 8 — штуцер; 9 — фильтр; 10 — уплотнительная втулка; 11 и 12 — регулировочные шайбы; 13 — пружина; 14 — игла распылителя; 15 — упор пружины;. 17 — эксцентрик

Гайка распылителя предназначена для соединения распылителя с корпусом форсунки.

Распылитель — узел форсунки, осуществляющий распыление и формирование струй впрыскиваемого топлива.

Корпус распылителя и игла составляют прецизионную пару, в которой замена одной какой-либо детали не допускается. Корпус изготовлен из хромоникелеванадиевой стали и подвергнут специальной термообработке (цементация, закалка с последующей обработкой глубоким холодом) для получения высокой твердости и износостойкости рабочих поверхностей. В корпусе распылителя выполнены кольцевая канавка и канал для подвода топлива в полость корпуса распылителя, а также два отверстия для штифтов, обеспечивающих фиксацию корпуса распылителя относительно корпуса форсунки. В нижней части корпуса выполнены четыре сопловых отверстия. Их диаметр 0,3 мм. Для обеспечения равномерного распределения топлива по объему камеры сгорания сопловые отверстия выполнены под разными углами. Это вызвано тем, что форсунка относительно оси цилиндра расположена под углом 21°.

Игла распылителя предназначена для запирания распыляющих отверстий после впрыска топлива. Игла выполнена из инструментальной стали и также подвергнута специальной обработке. С целью повышения срока службы распылителя и иглы запорная часть иглы выполнена двухконусной.

Проставка предназначена для фиксации корпуса распылителя относительно корпуса форсунки.

Штанга — подвижная деталь форсунки, предназначена для передачи усилия от пружины форсунки к игле распылителя.

Пружина форсунки предназначена для обеспечения необходимого давления подъема иглы. Натяжение пружины осуществляется регулировочными шайбами, которые устанавливаются между опорной шайбой и торцем внутренней полости корпуса форсунки. Изменение толщины шайб на 0,05 мм приводит к изменению давления начала подъема иглы на 0,3…0,35 МПа (3…3,5 кгс/см2). В форсунках второго типа (рис. 48,6) регулировка пружины производится поворотом эксцентрика 17.

Совместная работа насосной секции ТНВД и форсунки. Водитель, воздействуя на педаль подачи топлива через систему тяг и рычагов, задающее устройство всережимного регулятора, рейки топливного насоса, поворотные втулки, поворачивает плунжер. Тем самым устанавливает определенное расстояние между отсечным отверстием и отсечной кромкой винтовой канавки, обеспечивая определенную цикловую подачу топлива.

Плунжер под действием кулачкового вала совершает возвратно-поступательное движение. При движении плунжера вниз нагнетательный клапан, нагруженный пружиной, закрыт и в надплунжерной полости создается разрежение.

После открытия верхней кромкой плунжера впускного отверстия во втулке топливо из топливного канала под давлением 0,05…0,1 МПа (0,5… 1 кгс/см2) от топливоподкачивающего насоса поступает в надплунжерное пространство (рис. 49,а).

В начале движения (рис. 49, б) плунжера вверх часть топлива вытесняется через впускное и отсечное отверстия втулки в топливоподводящий канал. Момент начала подачи топлива определяется моментом перекрытия впускного отверстия втулки верхней кромкой плунжера. С этого момента при движении плунжера вверх происходит сжатие топлива в надплунжерной полости, а после достижения давления, при котором открывается нагнетательный клапан,— в трубопроводе высокого давления и форсунке.

Рис. 49. Схема работы насосной секции: а — заполнение надплунжерной полости; б — начало подачи; в — конец подачи

Когда давление топлива в указанной полости становится более 20 МПа (200 кгс/см2), игла распылителя поднимается вверх и открывает доступ топлива к сопловым отверстиям распылителя, через которые и происходит впрыск топлива под высоким давлением в камеру сгорания.

При движении плунжера вверх, когда отсечная кромка винтовой канавки достигнет уровня отсечного отверстия, наступает момент окончания подачи топлива (рис. 49, а). При дальнейшем движении плунжера вверх надплунжерная полость через вертикальный канал, диаметральный канал, винтовую канавку сообщается с отсечным каналом. В результате этого давление в надплунжерной полости падает, нагнетательный клапан под действием пружины и давления топлива в штуцере насоса садится в седло и поступление топлива к форсунке прекращается, хотя плунжер еще может двигаться вверх. С понижением давления в топливопроводе ниже усилия, создаваемого мружинои, игла распылителя под действием пружины опускается вниз и перекрывает доступ топлива к сопловым отверстиям распылителя, прекращая тем самым подачу топлива в цилиндр двигателя. Просочившееся через зазор в паре игла — корпус распылителя топливо отводится через канал в корпусе форсунки к дренажному трубопроводу и далее в топливный бак.