Изготовление бензина и дизтоплива в домашних условиях. Получение бензина из газа

Сами делайте дома бесплатный бензин

Руководство по изготовлению в домашних условиях 100% заменителя бензина любой марки из воды и бытового газа, поступающих в квартиру.

Общее описание

Получаемая при помощи данного описания жидкость – метанол или метиловый спирт.

В чистом виде метанол применяется в качестве растворителя, а так же как высокооктановая добавка к моторному топливу, а также как самый высокооктановый (с октановым числом равным 150) бензин. Это тот самый бензин, которым заправляют гоночные мотоциклы и автомобили. Зарубежные исследования показали, что двигатель, работающий на метаноле, служит во много раз дольше чем при использовании обычного автомобильного бензина. При неизменном рабочем объеме двигателя его мощность повышается на 20%. Выхлоп двигателя, работающего на этом топливе, экологически чист и при проверке его на токсичность вредные вещества практически отсутствуют.

Малогабаритный аппарат для получения этого топлива прост в изготовлении, не требует особых знаний и дефицитных деталей, безотказен в работе. Его производительность зависит от различных причин, в том числе и от габаритов. Аппарат, схему и описание сборки которого предлагаем вашему вниманию, при Д=75мм дает три литра готового топлива в час, имеет вес около 20 кг, и габариты приблизительно: 20 см в высоту, 50 см в длину и 30 см в ширину.

Внимание: метанол является сильным ядом. Он представляет собой бесцветную жидкость с температурой кипения 65оС, имеет запах, подобный запаху обычного питьевого спирта, и смешивается во всех отношениях с водой и многими органическими жидкостями. Помните о том, что 30 миллилитров выпитого метанола смертельны!

Принцип действия и работа аппарата

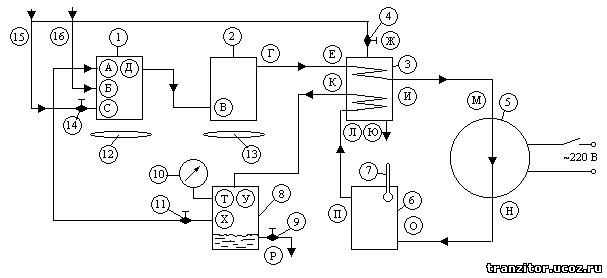

Рисунок 1 – Схема принципиальная аппарата

Рисунок 1 – Схема принципиальная аппарата Водопроводная вода подключается к «входу воды» (15) и, проходя далее, разделяется на два потока: один поток через краник (14) и отверстие (С) входит в смеситель (1), а другой поток через краник (4) и отверстие (Ж) идет в холодильник (3), проходя через который вода, охлаждая синтез-газ и конденсат бензина, выходит через отверстие (Ю).

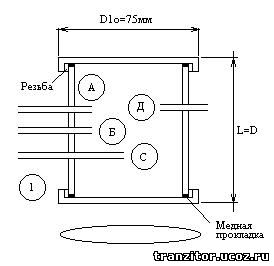

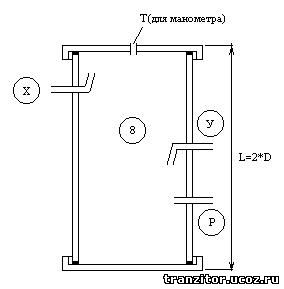

Рисунок 2 – Смеситель

Рисунок 2 – Смеситель Бытовой природный газ подключается к трубопроводу «Вход газа» (16). Далее газ входит в смеситель (1) через отверстие (Б), в котором перемешивается с паром воды, затем нагревается на горелке (12) до температуры 100 – 120оС. Далее из смесителя (1) через отверстие (Д) нагретая смесь газа и водяного пара поступает в реактор (2) через отверстие (В).

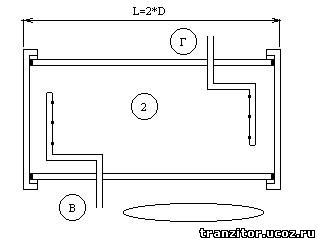

Реактор (2) наполнен катализатором №1, состоящим из 25% никеля и 75% алюминия (состоит из стружки или в зерен, промышленная марка ГИАЛ-16). В реакторе происходит образование синтез газа под воздействием температуры от 500оС и выше, получаемой за счет нагрева горелкой (13). Далее нагретый синтез-газ входит через отверстие (Е) в холодильник (З), где он должен охладиться до температуры 30-40оС или ниже. Затем охлажденный синтез-газ через отверстие (И) выходит из холодильника и через отверстие (М) входит в компрессор (5), в качестве которого можно использовать компрессор от любого бытового холодильника. Далее сжатый синтез-газ с давлением 5-50 через отверстие (Н) выходит из компрессора и через отверстие (О) поступает в реактор (6).

Рисунок 3 – Реактор

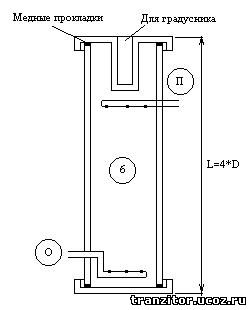

Рисунок 3 – Реактор Реактор (6) заполнен катализатором №2, состоящим из стружки 80% меди и 20% цинка (состав фирмы «ICI», марка в России СНМ-1). В этом реакторе, который является самым главным узлом аппарата, образуется пар синтез-бензина. Температура в реакторе не должна превышать 270оС, что можно проконтролировать градусником (7) и регулировать краником (4). Желательно поддерживать температуру в пределах 200-250оС, можно и ниже.

Затем пары бензина и не прореагировавший синтез-газ через отверстие (П) выходят из реактора (6) и через отверстие (Л) входят в холодильник (З), где пары бензина конденсируют и через отверстие (К) выходят из холодильника. Далее конденсат и не прореагировавший синтез-газ входят через отверстие (У) в конденсатор (8), где накапливается готовый бензин, который выходит из конденсатора через отверстие (Р) и краник (9) в какую-либо емкость.

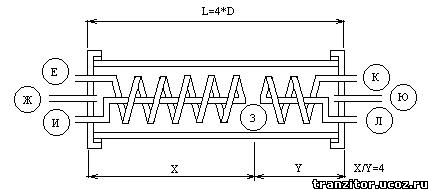

Рисунок 4 – Холодильник

Рисунок 4 – Холодильник Отверстие (Т) в конденсаторе (8) служит для установки манометра (10), который необходим для контроля давления в конденсаторе. Оно поддерживается в пределах 5-10 атмосфер или больше в основном с помощью краника (11) и частично краника (9). Отверстие (Х) и краник (11) необходимы для выхода из конденсатора не прореагировавшего синтез газа, который идет на рециркуляцию обратно в смеситель (1) через отверстие (А). Краник (9) регулируют так, чтобы постоянно выходил чистый жидкий бензин без газа. Лучше будет, если уровень бензина в конденсаторе будет увеличиваться, чем уменьшаться. Но самый оптимальный случай, когда уровень бензина будет постоянным (что можно проконтролировать путем встроенного стекла или какого-либо другого способа). Краник (14) регулируют так, чтобы в бензине не было /воды/ и в смесителе пара образовывалось лучше меньше, чем больше.

Рисунок 5 – Конденсатор и рисунок 6 – Реактор

Рисунок 5 – Конденсатор и рисунок 6 – РеакторЗапуск аппарата

Открывают доступ газа, вода (14) пока закрыта, горелки (12), (13) работают. Краник (4) полностью открыт, компрессор (5) включен, краник (9) закрыт, краник (11) полностью открыт.

Затем приоткрывают краник (14) доступа воды, а краником (11) регулируют нужное давление в конденсаторе, контролируя его манометром (10). Но не в коем случае не закрывайте краник (11) полностью!!! Далее, минут через пять, клапаном (14) доводят температуру в реакторе (6) до 200-250оС. Затем чуть-чуть приоткрывают краник (9), из которого должна пойти струя бензина. Если она будет идти постоянно – приоткройте краник больше, если будет идти бензин в смеси с газом – приоткройте краник (14). Вообще, чем на большую производительность настроите аппарат, тем лучше. Содержание воды в бензине (метаноле) вы можете проверить с помощью спиртометра. Плотность метанола равна 793 кг/м3.

Данный аппарат желательно изготавливать из нержавеющей стали или железа. Все детали изготовлены из труб, в качестве тонких соединительных труб можно использовать медные трубки. В холодильнике необходимо сохранить соотношение X:Y=4, то есть, например, если X+Y=300 мм, то X должно быть равно 240 мм, а Y, соответственно, 60 мм. 240/60=4. Чем больше витков уместится в холодильнике с той и с другой стороны, тем лучше. Все краники применены от газосварочных горелок. Вместо краников (9) и (11) можно использовать редукционные клапана от бытовых газовых баллонов или капиллярные трубки от бытовых холодильников. Смеситель (1) и реактор (2) нагреваются в горизонтальном положении (смотрите чертеж).

Ну вот, и вся конструкция. В заключении следует добавить, что цикл статей по изготовлению этой конструкции в домашних условиях, било опубликовано в журналах «Приоритет» в 1991, 1992, 1993 гг., но полностью готовый проект опубликован так и не был (зажали обещанные правильные катализаторы для подписчиков). В данных номерах были чертежи реактора с электрической схемой управления и конструкция охладителя, после чего г-н Вакс (автор статьи) вежливо извинился и сообщил, что дальнейшая публикация прекращается по просьбе силовых структур СССР и тем кто хочет повторить данную установку поле творчества неограниченно.

Квасников Игорь, изготавлиавшый эту конструкцию сделал уточнение:Категорически запрещается подавать воду прямо из крана в реактор так как водопроводная вода содержит хлор , который моментально отравит катализатор 2-го реактора. Тоже самое относится и к газу, который содержит примеси серы и активных органических веществ. В своей установке я применял дистиллированную воду и моноэтаноламинную очистку газа, все это даёт неплохой результат. После более детальной проработки оригинальной статьи всплывает множество неточностей которые следует уточнять и дорабатывать.

P.S.На начало 2012 года стоимость готовой к использованию установки, производительностью 1 литр в час составляла более 2000 у. е.

P.S.2В данный момент времени изготовление описанной в статье установки не представляется возможным, поскольку цеха, где происходило изготовление комплектующих и сборка, сейчас разрушены, так как находятся в зоне конфликта.

Комментарии:

Удельная теплота сгорания веществУ Николая Джуманчука во дворе есть самодельный газ, получаемый из коровьего навоза

sintezgaz.org.ua

СИНТЕТИЧЕСКИЙ БЕНЗИН | Наука и жизнь

Без нефтяного моторного топлива - бензина, керосина, дизельного топлива - современную цивилизацию представить себе просто невозможно. На нем работают двигатели автомобилей, самолетов, ракет. Однако запасы нефти в недрах земли ограничены, и совсем скоро человечество столкнется со всеобщей нехваткой бензина. Но впадать в отчаяние рано: закат нефтяной эры вовсе не означает гибель современной цивилизации. Альтернатива нефтяным моторным топливам есть: ученые разработали методы получения высококачественного моторного топлива из природного газа, угля и другого ненефтяного сырья. Об этом шла речь в докладе вице-президента РАН, директора Института нефтехимического синтеза им. А. В. Топчиева РАН академика Николая Альфредовича Платэ "Некоторые аспекты создания экологически чистых топлив XXI века", с которым он выступил в июле текущего года на Первом московском международном химическом саммите. Саммит организован Российским союзом химиков, компанией "RCC Group" и Российским союзом промышленников и предпринимателей и был посвящен проблемам и перспективам развития химической и нефтехимической промышленности.Генератор синтез-газа.

Вице-президент РАН, директор Института нефтехимического синтеза им. А. В. Топчиева РАН академик Николай Альфредович Платэ в дни работы Первого московского международного химического саммита.

Смесь окиси углерода и водорода (синтез-газ), из которого в промышленности синтезируют топливные углеводороды, можно получить пропусканием водяного пара через раскаленный кокс (газификация угля) и конверсией природного газа - метана.

Получение моторного топлива из ненефтяного углеводородного сырья.

Процесс синтеза топливных углеводородов через диметиловый эфир (ДМЭ).

Схема химического реактора для получения синтез-газа при горении смеси метана и воздуха при высоких температурах. Подобные реакторы конструируются по принципу ракетного двигателя.

‹

›

Промышленная добыча нефти началась более 150 лет назад. За прошедшие с тех пор полтора века человечество уже израсходовало более половины нефтяных запасов. Вначале нефть использовалась в качестве источника тепловой энергии, теперь это стало экономически невыгодно. С наступлением автомобильной эры продукты фракционирования нефти в основном применяются в качестве моторного топлива. К 2010 году запасы нефтяных месторождений в значительной степени истощатся, соответственно возрастет стоимость добычи нефти и мир вплотную столкнется с проблемой использования альтернативных (ненефтяных) источников получения бензина и других видов топлива.

По своему химическому составу нефть - смесь углеводородов (алканов и циклоалканов). Кроме того, она содержит метан и некоторые сернистые и азотистые примеси. Бензин - легкокипящая фракция нефти, содержащая короткоцепочечные углеводороды с 5-9 атомами. Это основной вид моторного топлива для легковых автомобилей и небольших самолетов. Керосины более вязкие и тяжелые, чем бензин: они состоят из углеводородов с 10-16 атомами углерода. Керосин стал основным видом топлива для реактивных самолетов и ракетных двигателей. Газойль - более тяжелая фракция, чем керосин. Дизельное топливо для двигателей, установленных на тепловозах, грузовиках, тракторах, содержит смесь фракций керосина и газойля. Истощение природных нефтяных месторождений вовсе не грозит человечеству тотальным дефицитом моторного топлива. Вещества, по химическому составу похожие на бензин, керосин или дизельное топливо, вполне можно получить из углеродного сырья ненефтяного происхождения. Химики решили эту задачу еще в 1926 году, когда немецкие ученые Ф. Фишер и Г. Тропш открыли реакцию восстановления монооксида углерода (СО) при атмосферном давлении. Оказалось, что в присутствии катализаторов можно синтезировать в зависимости от соотношения водорода и монооксида углерода в газовой смеси жидкие и даже твердые углеводороды, по химическому составу близкие к продуктам фракционирования нефти. Смесь монооксида углерода и водорода, получившую название "синтез-газ", довольно легко получить из природного сырья: пропусканием водяного пара над углем (газификация угля) или конверсией природного газа (состоящего в основном из метана) водяным паром в присутствии металлических катализаторов. Синтез-газ образуется не только из угля и метана. Очень перспективны биотехнологические методы: термохимическая или ферментативная переработка отходов растительного сырья (биомассы) и конверсия газа, полученного путем разложения органических отходов, так называемого биогаза.

Интересно, что во время Второй мировой войны синтетическое топливо, полученное из угля, практически полностью покрывало потребности немецкой авиации. Работы по получению бензина из бурого угля до войны велись и в Советском Союзе, но до промышленного производства дело не дошло. В послевоенные годы цены на нефть упали, и потребность в синтетическом бензине и других топливных углеводородах на какое-то время отпала. Теперь же в связи с уменьшением нефтяных запасов планеты исследования в этой области химии переживают свое "второе рождение".

Качественного природного угля на планете осталось не так уж много. Внимание ученых привлек природный и попутный газ, огромное количество которого при нефтедобыче просто уходит в атмосферу. Производство синтетического жидкого топлива из природного газа очень выгодно экономически, поскольку газ трудно транспортировать: на его перевозку обычно затрачивается от 30 до 50% стоимости готового продукта. Превращение газа прямо на месторождении в жидкие компоненты значительно снизит объем капиталовложений, затрачиваемых на его переработку.

Существующие технологии позволяют перерабатывать природный газ в высококачественные бензин и дизельное топливо через стадию образования метанола. Производство по такой схеме довольно удобно, поскольку все реакции протекают в одном реакторе. Но эта цепочка химических превращений требует больших затрат энергии. В результате полученный синтетический бензин в 1,8-2,0 раза дороже "нефтяного".

Российские ученые из московского Института нефтехимического синтеза РАН разработали более рентабельную схему. Они предлагают получать синтетический бензин не через стадию образования метанола, а из другого промежуточного вещества - диметилового эфира (ДМЭ). Это нетрудно сделать, увеличив долю окиси углерода в синтез-газе. Важно то, что ДМЭ можно использовать как экологически чистое топливо для двигателей внутреннего сгорания. Он хорош тем, что полностью укладывается в рамки самых жестких европейских требований по содержанию твердых частиц в автомобильных выхлопах. По теплотворной способности ДМЭ уступает традиционному дизельному топливу - пропану и бутану, но его цетановое число гораздо выше: для обычного дизельного топлива оно 40-55, а для ДМЭ - 55-60. Так что преимущество ДМЭ перед дизельным топливом при запуске холодного двигателя очевидно. Кроме того, для горения ДМЭ необходимо меньше кислорода, чем для горения дизельного топлива.

В присутствии специально разработанных катализаторов ДМЭ превращается в очень неплохой бензин с октановым числом 92. Вредных примесей в нем меньше, чем в нефтяном топливе. Такой синтетический бензин вполне конкурентоспособен даже на европейском рынке. Новый способ получения синтетического топлива намного экономичнее и эффективнее классического "метанольного". В Институте высоких температур совместно с Институтом нефтехимического синтеза РАН создан генератор синтез-газа, представля ющий собой немного модифицированный дизельный двигатель. На входе - природный газ метан, который в генераторе превращается в синтез-газ. Далее синтез-газ в присутствии специально разработанных катализаторов преобразуется в топливные углеводороды. Поворотом крана можно запустить производство необходимого конечного продукта и по желанию получить на выходе метанол, ДМЭ, смесь углеводородов, аналогичных дизельному топливу, синтетический бензин. Экономическую выгоду от промышленного внедрения такого процесса трудно переоценить.

Чем выше температура реакции превращения метана в синтез-газ, тем выше производительность реактора. Обычные технологии не могут справиться с задачей проведения реакции при высоких температурах. Тут на помощь приходят ракетные технологии. Наиболее перспективной разработкой последних лет можно назвать новый высокотемпературный генератор синтез-газа, созданный при участии Института нефтехимического синтеза РАН в Приморске на опытном полигоне ракетно-космической корпорации "Энергия". Генератор создан по образу и подобию ракетного двигателя, поэтому его оболочка устойчива к воздействию высоких температур. Полученный в реакторе синтез-газ последовательно преобразовывается по новой эффективной схеме, описанной выше, в ДМЭ и бензин.

Моторные топлива, полученные из природного газа, не дороже продуктов переработки нефти, а по качеству даже их превосходят. Так что после окончательного истощения нефтяных месторождений "пробки" на дорогах не уменьшатся.

Иллюстрация "Генератор синтез-газа". Генератор синтез-газа для окисления природного газа при высоких температурах, построенный на опытном полигоне ракетно-космической корпорации "Энергия" в Приморске при участии Института нефтехимического синтеза им. А. В. Топчиева РАН по технологии, используемой при строительстве ракетных двигателей.

Иллюстрация "Получение моторного топлива из ненефтяного углеводородного сырья". Получение моторного топлива из ненефтяного углеводородного сырья: угля, биомассы, биогаза и природного газа. Схемы переработки сырья близки: на первой стадии происходит превращение в синтез-газ (смесь монооксида углерода и водорода), затем синтез-газ перерабатывают в метанол (традиционная схема) или в диметиловый эфир (ДМЭ) (схема, разработанная в Институте нефтехимического синтеза РАН), которые превращаются в моторное топливо (бензин, дизельное топливо).

Иллюстрация "Процесс синтеза топливных углеводородов через диметиловый эфир (ДМЭ)". Синтетический бензин, полученный по традиционной схеме промышленной переработки природного газа в топливные углеводороды через стадию образования метанола, в два раза дороже "нефтяного". Процесс синтеза топливных углеводородов через диметиловый эфир (ДМЭ), разработанный в Институте нефтехимического синтеза РАН, намного эффективнее и экономичнее традиционной "метанольной" схемы производства синтетических моторных топлив.

www.nkj.ru

Бензин из угля в домашних условиях своими руками: технолошия производста

Далеко не каждая европейская, да и любая страна мира может похвастать большими запасами нефти. Зато углеводородное топливо в виде бензина или солярки активно используется во всех странах. В то же время залежи бурого и каменного угля встречаются куда чаще, отсюда и возникла идея получать дизельное топливо и бензин из угля. В этой статье мы рассмотрим, как это делается на производстве и можно ли что-то подобное организовать в условиях частного домашнего хозяйства.

Как происходит выделение бензина из угля?

Стоит отметить, что переработка угля с целью получить разные виды моторного топлива – вовсе не миф. Более, того существует две проверенных методики, реализованные на практике еще в начале прошлого века.

В те времена нацистская Германия, стремящаяся завоевать всю Европу, именно этими способами обеспечивала свою военную технику горючим, поскольку собственных месторождений нефти у нее нет. В то же время в распоряжении страны имелись залежи бурого угля, из которого на двух десятках заводов производился синтетический бензин и дизельное топливо.

Для справки. Обе методики были изобретены разными немецкими учеными в начале 20-го века, соответственно, получили их имена.

Как оказалось, уголь по своему химическому составу не слишком отличается от нефти. Основа у них общая – горючие соединения углерода с водородом, только доля водорода в нефти значительно больше. Если число водорода в углях удастся уравнять с нефтью, то и получение жидкого горючего станет реальностью. Вот способы решения проблемы:

- гидрогенизация, иначе – ожижение (процесс Бергиуса).

- газификация с последующим синтезом топлива (процесс Фишера – Тропша).

Чтобы понять, удастся ли наладить выделение бензина в домашних условиях, надо получить общее представление об этих химико-технологических процессах, о них будет рассказано ниже.

Процесс гидрогенизации

Для успешного проведения процесса и получения до 800 кг жидкого топлива из 1 т сырья берут бурый или каменный уголь. Главное условие эффективного достижения результата – наличие в углях 35% летучих веществ. Перед переработкой их перемалывают, измельчая до пылевидной фракции, а затем просушивают. После этого угольную фракцию смешивают с мазутом или тяжелыми маслами, чтобы получилось сырье в виде пасты.

Во время протекания процесса деструктивной гидрогенизации технология предусматривает прямое добавление недостающего водорода в уголь.

Для этого сырье помещают в специальный автоклав и производят его нагрев. При этом давление внутри сосуда достигает 200 Бар, а температура – 500 °С. Мало того, в зоне химической реакции должны находиться вещества — катализаторы и растворители. По данной методике получение бензина из угля проходит внутри автоклава в 2 стадии:

- жидкофазная;

- парофазная.

В сосуде под большим давлением и при высокой температуре протекает несколько сложных химических реакций. Чтобы не нагружать рассказ специфическими терминами, поясним простыми словами: в автоклаве происходит насыщение угля водородом и распад сложных органических соединений на простые. В результате после операций очистки на выходе получаем синтетическое дизтопливо или бензин. Это зависит от условий протекания процесса и степени трансформации угольно-масляной смеси. Но выходу горючего из установки предшествует еще ряд операций:

- центрифугирование;

- полукоксование;

- дистилляция.

Как видите, наладить столь сложное производство своими руками не представляется возможным. Главная сложность – оборудование, вряд ли удастся такое изготовить самому. Взять хотя бы автоклав, где давление выше, чем в кислородных баллонах. Да и в целом подобное производство представляет взрывопожарную опасность.

Получение бензина путем газификации

Данный метод, изобретенный немецкими учеными Ф. Фишером и Г. Тропшем, предусматривает производство дизельного топлива и бензина путем предварительной газификации угольного сырья. Это происходит в большой емкости – реакторе при температуре до 350 °С и давлении не более 30 Бар. Хотя здесь условия и не настолько жесткие, как при гидрогенизации, но реализовать их ничуть не проще. Например, потому что сквозь слой угля надо под большим давлением продувать перегретый водяной пар, а значит, не обойтись без мощного парового котла.

После газификации на выходе из реактора образуется так называемый синтез-газ, состоящий из водорода и обычного угарного газа (СО). Кстати, сингаз можно прямо использовать в качестве газообразного топлива без последующей переработки.

Полученные газы поступают во второй реактор, где и происходит окончательная переработка угля в жидкое топливо. Там же располагаются вещества – катализаторы. В промышленности для этой цели могут использоваться разные соединения, но любое из них обязательно содержит железо, никель или кобальт. Не вдаваясь в тонкости химии, отметим, что на выходе из второго реактора получается горючее, которое должно еще пройти процедуру крекинга. То есть, разделение на бензин и дизельное топливо из угля.

Побочными продуктами реакции являются различные вещества и парафин. Среди выделяющихся летучих веществ наибольшая доля приходится на углекислый газ, что считается большой проблемой производства горючего подобным методом. Также достаточно быстро теряет активность катализатор, поэтому его постоянно требуется обновлять. Эти факторы, да еще ряд не столь значительных причин, приводят к высокой себестоимости продукта. При цене на нефть 50 долларов за баррель производство бензина из угля методом Фишера – Тропша считается нерентабельным.

Существует и другой метод газификации углей – термический. Он схож с явлением пиролиза, поскольку осуществляется нагревом сырья в емкости извне и при отсутствии кислорода. Другое дело, что разложение твердого топлива на газы происходит при температуре 1200 °С, а для этого требуется соответствующее оборудование. Позитивная сторона термического метода состоит в том, что часть пиролизных газов направляется на подогрев исходного сырья, а другая – на синтез бензина. За счет этого снижаются затраты на энергоносители, так как уголь во время разложения может подогревать себя сам.

Для справки. На просторах интернета можно найти описание разных установок, с помощью которых можно получить бензин из природного газа в домашних условиях. Вначале он конвертируется в синтез-газ, а затем перерабатывается в жидкое топливо. Даже если считать, что эти самодельные аппараты работоспособны, провести газификацию угля гораздо сложнее.

Выводы

Невзирая на то, что выделение моторного топлива из каменного и бурого угля вполне реально и давно проверено на производстве, организовать его в домашних условиях вряд ли возможно. Конечно, всегда найдется несколько умельцев – энтузиастов, что любят добиваться поставленной цели и смогут синтезировать бензин своими руками. Но для этого надо подробно изучить технологию и прилично повозиться с оборудованием, не говоря уже о пожарной опасности.

Для широкого круга домовладельцев и автолюбителей получение солярки и бензина из угля недоступно. А если подойти к вопросу с точки зрения экономики, то и нерентабельно. На данный момент, пока на эту тему не появилось новых изобретений и разработок, проще и надежнее пользоваться обычным, «нефтяным» бензином.

cotlix.com

Получение топлива из природного газа

Получение топлива из природного газа

Общее описание:

Получаемая при помощи данного описания жидкость — метанол (метиловый спирт). Метанол в чистом виде применяется в качестве растворителя и как высокооктановая добавка к моторному топливу, а также как самый высокооктановый (октановое число равно 150) бензин. Это тот самый бензин, которым заправляют баки гоночных мотоциклов и автомобилей. Как показывают зарубежные исследования, двигатель, работающий на метаноле, служит во много раз дольше чем при использовании обычного автобензина, мощность его повышается на 20% (при неизменном рабочем объеме двигателя). Выхлоп двигателя, работающего на этом топливе, экологически чист и при проверке его на токсичность вредные вещества практически отсутствуют.

Малогабаритный аппарат для получения этого топлива прост в изготовлении, не требует особых знаний и дефицитных деталей, безотказен в работе. Его производительность зависит от различных причин, в том числе и от габаритов. Аппарат, схему и описание сборки которого предлагаем вашему вниманию, при Д=75мм дает три литра готового топлива в час, имеет вес около 20 кг, и габариты приблизительно: 20 см в высоту, 50 см в длину и 30 см в ширину.

Внимание: метанол является сильным ядом. Он представляет собой бесцветную жидкость с температурой кипения 65оС, имеет запах, подобный запаху обычного питьевого спирта, и смешивается во всех отношениях с водой и многими органическими жидкостями. Помните о том, что 30 миллилитров выпитого метанола смертельны!

Принцип действия и работа аппарата:

Водопроводная вода подключается к «входу воды» (15) и, проходя далее, разделяется на два потока: один поток через краник (14) и отверстие (С) входит в смеситель (1), а другой поток через краник (4) и отверстие (Ж) идет в холодильник (3), проходя через который вода, охлаждая синтез-газ и конденсат бензина, выходит через отверстие (Ю).

Бытовой природный газ подключается к трубопроводу «Вход газа» (16). Далее газ входит в смеситель (1) через отверстие (Б), в котором, смешавшись с паром воды, нагревается на горелке (12) до температуры 100 — 120оС. Затем из смесителя (1) через отверстие (Д) нагретая смесь газа и водяного пара входит через отверстие (В) в реактор (2). Реактор (2) заполнен катализатором №1, состоящим из 25% никеля и 75% алюминия (в виде стружки или в зернах, промышленная марка ГИАЛ-16). В реакторе происходит образование синтез газа под воздействием температуры от 500оС и выше, получаемой за счет нагрева горелкой (13). Далее нагретый синтез-газ входит через отверстие (Е) в холодильник (З), где он должен охладиться до температуры 30-40оС или ниже. Затем охлажденный синтез-газ через отверстие (И) выходит из холодильника и через отверстие (М) входит в компрессор (5), в качестве которого можно использовать компрессор от любого бытового холодильника. Далее сжатый синтез-газ с давлением 5-50 через отверстие (Н) выходит из компрессора и через отверстие (О) поступает в реактор (6). Реактор (6) заполнен катализатором №2, состоящим из стружки 80% меди и 20% цинка (состав фирмы «ICI», марка в России СНМ-1). В этом реакторе, который является самым главным узлом аппарата, образуется пар синтез-бензина. Температура в реакторе не должна превышать 270оС, что можно проконтролировать градусником (7) и регулировать краником (4). Желательно поддерживать температуру в пределах 200-250оС, можно и ниже. Затем пары бензина и не прореагировавший синтез-газ через отверстие (П) выходят из реактора (6) и через отверстие (Л) входят в холодильник (З), где пары бензина конденсируют и через отверстие (К) выходят из холодильника. Далее конденсат и не прореагировавший синтез-газ входят через отверстие (У) в конденсатор (8), где накапливается готовый бензин, который выходит из конденсатора через отверстие (Р) и краник (9) в какую-либо емкость.

Отверстие (Т) в конденсаторе (8) служит для установки манометра (10), который необходим для контроля давления в конденсаторе. Оно поддерживается в пределах 5-10 атмосфер или больше в основном с помощью краника (11) и частично краника (9). Отверстие (Х) и краник (11) необходимы для выхода из конденсатора не прореагировавшего синтез газа, который идет на рециркуляцию обратно в смеситель (1) через отверстие (А). Краник (9) регулируют так, чтобы постоянно выходил чистый жидкий бензин без газа. Лучше будет, если уровень бензина в конденсаторе будет увеличиваться, чем уменьшаться. Но самый оптимальный случай, когда уровень бензина будет постоянным (что можно проконтролировать путем встроенного стекла или какого-либо другого способа). Краник (14) регулируют так, чтобы в бензине не было /воды/ и в смесителе пара образовывалось лучше меньше, чем больше.

Запуск аппарата:

Открывают доступ газа, вода (14) пока закрыта, горелки (12), (13) работают. Краник (4) полностью открыт, компрессор (5) включен, краник (9) закрыт, краник (11) полностью открыт.

Затем приоткрывают краник (14) доступа воды, а краником (11) регулируют нужное давление в конденсаторе, контролируя его манометром (10). Но не в коем случае не закрывайте краник (11) полностью!!! Далее, минут через пять, клапаном (14) доводят температуру в реакторе (6) до 200-250оС. Затем чуть-чуть приоткрывают краник (9), из которого должна пойти струя бензина. Если она будет идти постоянно — приоткройте краник больше, если будет идти бензин в смеси с газом — приоткройте краник (14). Вообще, чем на большую производительность настроите аппарат, тем лучше. Содержание воды в бензине (метаноле) вы можете проверить с помощью спиртометра. Плотность метанола равна 793 кг/м3.

Данный аппарат желательно изготавливать из нержавеющей стали или железа. Все детали изготовлены из труб, в качестве тонких соединительных труб можно использовать медные трубки. В холодильнике необходимо сохранить соотношение X:Y=4, то есть, например, если X+Y=300 мм, то X должно быть равно 240 мм, а Y, соответственно, 60 мм. 240/60=4. Чем больше витков уместится в холодильнике с той и с другой стороны, тем лучше. Все краники применены от газосварочных горелок. Вместо краников (9) и (11) можно использовать редукционные клапана от бытовых газовых баллонов или капиллярные трубки от бытовых холодильников. Смеситель (1) и реактор (2) нагреваются в горизонтальном положении (смотрите чертеж).

dekormyhome.ru

Изготовление бензина и дизтоплива в домашних условиях

Назначение РАУМ-2

Устройство предназначено для получения из метана, или пропан - бутана (природного или бытового газа), в домашних условиях, синтетического бензина "синтин" и высококачественного дизельного топлива.

В марте 2012 года мною внесены изменения в руководство по сборке РАУМ-2, позволяющие упростить конструкцию аппарата. Устройство собирается из легкодоступных материалов.

Имеет небольшие габаритные размеры, что позволяет разместить его в любом удобном месте. В основе работы конструкции лежат два давно известных процесса: электролиз воды и синтез жидких углеводородов из оксида углерода и водорода.

В инструкции по изготовлению устройства есть все необходимое для его самостоятельной сборки (теория, принцип работы, чертежи с подробным описанием, описание самого процесса изготовления и эксплуатации). Скачать обновленное руководство и литературу по теме можно по этой ссылке.

инструкции по изготовлению устройства есть все необходимое для его самостоятельной сборки (теория, принцип работы, чертежи с подробным описанием, описание самого процесса изготовления и эксплуатации). Скачать обновленное руководство и литературу по теме можно по этой ссылке.

Тем, кто решит попробовать воплотить в жизнь установку РАУМ-2, советую сразу начать со сборки РАУМ-4. РАУМ-4 - это одна из последних моих разработок.

Основные отличия РАУМ-4 от РАУМ-2

- неограниченна производительность;

- упрощена сама конструкция;

- отсутствуют электролизёр, мощный трансформатор, стабилизатор тока и др.;

- требует меньше финансовых затрат на изготовление аппарата;

- автоматическая поддержка установленных режимов;

- более совершенная технология.

Приблизительные технические характеристики

- Потребляемая электрическая мощность: 1500 Вт.

- Расход метана: 0,8-1,3 Куб.м.ч.

- Рабочее напряжение: 220 В.

- Время непрерывной работы: неограниченно

- Получаемое топливо: бензин и дизтопливо, которое по физическим и химическим свойствам, идентично нефтяному.

По просьбам посетителей сайта, для примера, привожу общий вид и чертеж основного реактора из моей инструкции:

Если у Вас возникнут идеи по усовершенствованию Раум-2, или модернизации его блоков, пишите мне. Буду рад любым предложениям.

Желаю вам творческих успехов!

Если статья хоть немного помогла, поставьте, пожалуйста, лайк:

...или подпишитесь на новости:

electro-shema.ru

Способ получения бензина из углеводородного газового сырья

Использование: нефтехимия. Сущность: экологически чистый высокооктановый бензин получают путем получения синтез-газа, разбавленного или не разбавленного балластным азотом, одностадийного каталитического синтеза диметилового эфира из этого синтез-газа, синтеза бензина из газов второй стадии процесса и выделения бензина из газового потока. 11 з. п. ф-лы, 1 табл.

Предлагаемое изобретение относится к области нефтехимической и нефтеперерабатывающей промышленности, а более конкретно к области получения синтетического моторного топлива из газового углеводородного сырья.

Проблема получения жидких продуктов различного назначения из газового углеводородного сырья уже много десятилетий находится в поле зрения исследователей практически всех промышленно развитых стран мира. Относительно топливного направления переработки углеводородных газов экономисты обычно отмечают, что такое производство само по себе находится на пределе рентабельности и не может конкурировать с топливами, получаемыми из нефти. В то же время отмечается, что топливный рынок может принять практически любое количество бензина и других видов моторного топлива, в то время как емкость рынка других химических продуктов ограничена. При анализе экономического аспекта проблемы необходимо учитывать также стоимостные показатели для моторных топлив в отдаленных и труднодоступных районах, а также экологические проблемы, связанные с большим количеством попутных нефтяных газов, зачастую сжигаемых на факелах, в частности на морских платформах. Другим аспектом экологии в свете возможности использования синтетических моторных топлив является их преимущество перед топливами из нефти в отношении чистоты выхлопных газов. По этим причинам в последние годы XX века интерес к промышленному использованию углеводородных нефтяных газов в качестве сырья для получения моторных топлив получил новый импульс в ряде индустриально развитых стран мира, в том числе и в России. Из анализа патентной и научно-технической литературы следует, что реализованная в промышленности классическая схема получения моторных топлив из углеводородного газового сырья включает стадии получения синтез-газа, получения жидких углеводородных продуктов в той или иной модификации синтеза Фишера-Тропша и, наконец, получения моторного топлива нужного качества. Известно использование угля в качестве сырья при получении синтез-газа, однако это не меняет общего построения технологической схемы. Известно также, что автомобильный бензин может быть получен в последовательности процессов: получение синтез-газа, синтез кислородсодержащих продуктов (метанола или диметилового эфира), получение бензина. Экономический анализ различных технологических схем получения синтетических моторных топлив показывает, что не менее 50% капиталовложений в промышленную сферу приходится на стадию получения синтез-газа, причем его доля в себестоимости конечного продукта составляет 55-60%. В связи с этим в последние годы ряд фирм обратил внимание на эту стадию технологии. До настоящего времени для получения синтез-газа почти исключительно применяли процесс конверсии метана с водяным паром в присутствии кислорода на катализаторах на основе никеля Ch5+h3O=СО+3Н2 (1) У этого процесса есть два основных недостатка: его энергоемкость и то, что для его реализации требуется создание специального завода по производству кислорода. Это не только ложится тяжелым бременем на экономику, но и увеличивает технический риск. Действительно, известно, что в 1997 году на одном из производств по получению синтетического топлива произошел разрушительный взрыв на заводе по производству кислорода. В присутствии кислорода происходят реакции СН4+2O2=СО2+2Н2O (2) СН4+0,5O2=СО+2Н2 (3) Реакции (2) и (3) протекают с выделением тепла. В результате реакции (2) в синтез-газе появляется заметное количество углекислоты, так что в некоторых случаях отношение СО/СО2 близко к двум. Для устранения первого из этих недостатков энергозатратную паровую конверсию по реакции (1) (или, как ее еще называют, паровой риформинг) стали комбинировать в одном аппарате с энергопроизводящей реакцией парциального (частичного) окисления метана кислородом (3). Этот комбинированный процесс получил название "автотермический риформинг". В зависимости от коэффициента избытка воздуха (отношение количества кислорода в реагирующей системе к стехиометрическому его количеству для реакции полного окисления углеводорода до углекислоты и воды) состав продуктов парциального окисления варьируется в широких пределах. В тоже время следует подчеркнуть, что проведение процесса парциального окисления при значении

(отношение количества кислорода в реагирующей системе к стехиометрическому его количеству для реакции полного окисления углеводорода до углекислоты и воды) состав продуктов парциального окисления варьируется в широких пределах. В тоже время следует подчеркнуть, что проведение процесса парциального окисления при значении  =0,25, что соответствует стехиометрии реакции (3), практически всегда сопровождается заметным сажеобразованием. Поэтому на практике процесс парциального окисления проводят при сверхстехиометрических значениях

=0,25, что соответствует стехиометрии реакции (3), практически всегда сопровождается заметным сажеобразованием. Поэтому на практике процесс парциального окисления проводят при сверхстехиометрических значениях  . В последнее время стал известен вариант автотермического риформинга, в котором парциальное окисление проводят не кислородом, а воздухом или воздухом, обогащенным кислородом. В промышленности такой процесс еще не применялся. Известен также способ получения синтез-газа в процессе парциального окисления метана. Эта технология фирм Техасо Inc. и Royal Dutch/Shell Group получила промышленное применение. Процесс проводят при высоких температурах (1200-1500oС) и давлениях (до 150 атм). В качестве окислителя на мощных промышленных установках используют кислород. Способ получения синтез-газа из метана реализуют также с применением процесса высокотемпературной (порядка 1200 К) каталитической углекислотной конверсии СН4+СO2-2СО+2Н2 (4) Это позволяет утилизировать углекислоту, образующуюся в тех или иных процессах конкретного химического производства либо получаемую специально. Что касается технологии получения диметилового эфира (ДМЭ), то одностадийный способ его получения впервые был освоен фирмой Haldor Topsoe (в масштабе пилотной установки). В качестве сырья в этом способе использовали синтез-газ, состоящий из водорода, оксида углерода и незначительных примесей других газов. Сведений о возможности одностадийного получения ДМЭ из синтез-газа, в котором помимо оксида углерода и водорода присутствуют диоксид углерода и не прореагировавший метан, а также балластный азот, в патентной и научно-технической литературе не обнаружено. Заключительная стадия предлагаемой технологии состоит в том, что смесь газов, выходящую из аппарата синтеза диметилового эфира, направляют непосредственно (без дополнительной очистки и разделения) в реактор для получения в одну стадию высокооктанового экологически чистого бензина. В патентной и научно-технической литературе не обнаружено сведений о процессе такого рода. В какой-то степени вышеописанный способ напоминает известная с 80-х годов технология получения бензина из метилового спирта фирмы Mobil Oil. Завод в Новой Зеландии, первоначально построенный Mobil, а сейчас принадлежащий фирме Methanex, в настоящее время производит только метанол. Это связано, в частности, с тем, что в бензине, полученном из метанола, содержание ароматических углеводородов обычно не менее 50%. В их числе бензол, дурол и изодурол. Претензии экологического характера к такому бензину очевидны в свете международных стандартов Евро-3 (действует с 2000 г.) и Евро-4 (вводится в действие с 2005 г.). Действительно, суммарное количество ароматических углеводородов и содержание бензола в таком бензине не соответствует современным требованиям. Наиболее близким аналогом предлагаемого изобретения является способ получения бензиновой фракции через синтез-газ и диметиловый эфир по патенту США 5459166 (1995 г.). Это техническое решение принимается за прототип заявляемого способа. В соответствии с прототипом синтез-газ, содержащий только оксид углерода и водород, направляют в реактор для синтеза диметилового эфира. Затем чистый диметиловый эфир направляют в реактор для получения бензина. Для этого он должен быть выделен из газов процесса синтеза (в патенте не упомянуто). Конверсия диметилового эфира составляет максимально 55%. Полученный жидкий продукт по фракционному составу соответствует бензиновой фракции. Изобретение в соответствии с вышеупомянутым патентом США имеет ряд существенных недостатков. Во-первых, следует отметить, что на всех этапах получения конечного продукта используется только высокочистое сырье. Это требует больших затрат на его подготовку и очистку и усложняет технологическую схему. Во-вторых, конверсия диметилового эфира совершенно недостаточна с точки зрения экономики, поскольку около половины диметилового эфира остается не прореагировавшей, должна быть отделена от бензина и возвращена в процесс. Кроме того, соотношение выходов целевого продукта (бензиновой фракции) и газа, т.е. селективность процесса, также нельзя признать удовлетворительной. В заключение следует отметить, что в патенте полностью отсутствуют сведения, характеризующие конечный продукт и свидетельствующие о практической ценности полученной бензиновой фракции. Действительно, если конечным продуктом является бензин, а не бензиновая фракция, то он должен быть, хотя бы в минимальной степени, охарактеризован такими показателями, как октановое число, общее содержание ароматических углеводородов и, отдельно, бензола (его содержание в бензине, в соответствии с действующими как в США, так и в Европе нормативами, ограничено 1%), и содержание непредельных углеводородов. Именно эти данные могли бы дать возможность судить об экологических перспективах непосредственного использования бензиновой фракции. Предлагаемое изобретение направлено на устранение отмеченных выше недостатки прототипа. Оно обеспечивает получение по максимально простой и экономичной технологии высокооктанового экологически чистого бензина с хорошим выходом конечного продукта, удовлетворяющего перспективным (2005 г.) требованиям стандарта Евро-4. Согласно предлагаемому изобретению поставленная задача решается следующим образом. Получают при повышенном давлении синтез-газ, содержащий водород, оксиды углерода, воду, оставшийся после его получения не прореагировавший углеводород, а также содержащий или не содержащий балластный азот, путем конденсации из синтез-газа выделяют и удаляют воду и затем осуществляют газофазный, одностадийный каталитический синтез диметилового эфира; полученную газовую смесь без выделения из нее диметилового эфира под давлением пропускают над модифицированным высококремнистым цеолитом для получения бензина и охлаждают газовый поток для выделения бензина. Получение синтез-газа осуществляют в процессе парциального окисления углеводородного сырья под давлением, обеспечивающим возможность его каталитической переработки без дополнительного компримирования. Он может быть также получен путем каталитического риформинга углеводородного сырья с водяным паром или путем автотермического риформинга. При этом процесс проводят при подаче воздуха, воздуха, обогащенного кислородом, или чистого кислорода. Синтез-газ может быть получен также путем каталитической конверсии природного газа с углекислым газом. Сырье в процессе получения синтез-газа методом парциального окисления подают в реактор после контакта с горячей поверхностью его наружных стенок, а содержащуюся в синтез-газе воду удаляют путем конденсации до остаточной концентрации не более 0,5 об.%. В процессе осуществления способа проводят непрерывное определение содержания кислорода в синтез-газе и прекращают его подачу в реактор получения диметилового эфира, когда концентрация кислорода в синтез-газе превышает 0,2 об. %. При этом синтез-газ нагревают до температуры процесса синтеза диметилового эфира путем пропускания его через теплообменник, расположенный между реактором синтеза бензина и блоком конденсации бензина, и процесс синтеза бензина и диметилового эфира проводят при практически равных давлениях. Процесс получения диметилового эфира и бензина может проводиться в одном реакционном аппарате. Так, при получении синтез-газа в соответствии с одним из вариантов осуществления предлагаемого способа впервые давление в процессе парциального окисления углеводородного сырья однозначно связывают с давлением на стадии каталитического синтеза диметилового эфира таким образом, что синтез-газ поступает на катализ без дополнительного компримирования. В этом отношении предлагаемый способ имеет существенное отличие от ранее известных способов. Действительно, во всех промышленных технологиях получения синтез-газа его, перед подачей в каталитические реакторы, компримируют. Известно, что для каталитических процессов синтеза, в частности для процесса синтеза метанола, синтез-газ предварительно освобождают от основной массы содержащихся в нем паров воды при относительно низком их парциальном давлении. Эту операцию выполняют до компримирования во избежание гидравлического удара в компрессорах. Лишь после этого производят компримирование до давления, необходимого для каталитической переработки синтез-газа. В предлагаемом способе рассматривается не только стандартный вариант. Компримированию подвергают исходные компоненты до процесса получения синтез-газа. За счет этого выделение из него паров воды происходит при относительно высоком их парциальном давлении и становится более эффективным. По тем же причинам повышается и эффективность сероочистки исходных компонентов, предшествующей получению синтез-газа. Одновременно уменьшаются габариты аппаратов, в которых проводятся эти процессы. В заявляемом способе получения экологически чистого высокооктанового бензина составной частью последовательности операций является одностадийный процесс получения ДМЭ. Получение ДМЭ из синтез-газа, в котором содержание азота может превышать 50%, в литературе не описано. Не обнаружено также и соответствующих патентных данных. Между тем, технология переработки сильно разбавленного инертным компонентом синтез-газа имеет свою специфику, связанную, в частности, с другим уровнем выделения тепла и другой теплоемкостью газа. Именно поэтому упомянутый выше одностадийный процесс фирмы Haldor Topsoe, основанный на использовании синтез-газа, не содержащего балластных и иных примесей, не может быть непосредственно сопоставлен с предлагаемым заявителями способом. Заключительная стадия предлагаемого способа - одностадийное получение высококачественного экологически чистого бензина из ДМЭ путем его каталитической переработки - не имеет аналогов, хотя получение бензиновой фракции (не товарного бензина) описано в прототипе, правда, с меньшей селективностью и выходом, чем в предлагаемом изобретении и из другого сырья (из диметилового эфира, не содержащего балластных и иных примесей). Процесс получения бензина из диметилового эфира начинается с реакции его дегидратации (СН3)2O=С2Н4+Н2О (5), в результате которой происходит переход от кислородсодержащего продукта к углеводороду. Затем происходит сложная последовательность реакций олигомеризации, циклизации, диспропорционирования и изомеризации, в результате которых окончательно формируется индивидуальный и фракционный состав бензина. Кажется очевидным, что результаты предлагаемого способа получения бензина, основанного на реакции (5), должны совпадать с показателями процесса Mobil. С точки зрения общехимических представлений это действительно так. Однако полученные в соответствии с настоящим изобретение результаты оказались совершенно неожиданными и не укладываются в традиционные рамки. Во-первых, в предлагаемом способе получается только бензиновая фракция с выходом 90%. Углеводородов, выкипающих при более высоких температурах, не обнаружено. Во-вторых, в отличие от продуктов получения бензина из метанола, в бензине, полученном по предлагаемому способу, существенно выше содержание изопарафинов и существенно (почти вдвое) ниже содержание ароматических углеводородов. При этом в их составе отсутствуют такие экологически вредные компоненты, как бензол, дурол и изодурол. Эти результаты имеют важное экологическое значение, принимая во внимание тот факт, что тенденции изменения требований к топливу для карбюраторных двигателей характеризуются ограничением допустимого содержания в них ароматических углеводородов. Каталитическое получение бензина согласно предлагаемому способу проводится без выделения ДМЭ из газа, разбавленного большим количеством примесей, инертных в этом процессе. Это является существенным отличием предлагаемого способа от всех других технологий переработки кислородсодержащих соединений в углеводородные продукты. Далее приводятся примеры осуществления способа, иллюстрирующие заявляемое изобретение, но не ограничивающие его объема. Примеры . Пример 1. Метан и воздух компримировали по отдельности до давлений, превосходящих давление в реакторе парциального окисления. После стандартной адсорбционной сероочистки метана исходные компоненты пропускали через теплообменники, в которых их нагревали за счет тепла продуктов парциального окисления. Смешивание компонентов производилось непосредственно в зоне реакции (как вариант - перед этой зоной). В данном эксперименте коэффициент избытка воздуха

. В последнее время стал известен вариант автотермического риформинга, в котором парциальное окисление проводят не кислородом, а воздухом или воздухом, обогащенным кислородом. В промышленности такой процесс еще не применялся. Известен также способ получения синтез-газа в процессе парциального окисления метана. Эта технология фирм Техасо Inc. и Royal Dutch/Shell Group получила промышленное применение. Процесс проводят при высоких температурах (1200-1500oС) и давлениях (до 150 атм). В качестве окислителя на мощных промышленных установках используют кислород. Способ получения синтез-газа из метана реализуют также с применением процесса высокотемпературной (порядка 1200 К) каталитической углекислотной конверсии СН4+СO2-2СО+2Н2 (4) Это позволяет утилизировать углекислоту, образующуюся в тех или иных процессах конкретного химического производства либо получаемую специально. Что касается технологии получения диметилового эфира (ДМЭ), то одностадийный способ его получения впервые был освоен фирмой Haldor Topsoe (в масштабе пилотной установки). В качестве сырья в этом способе использовали синтез-газ, состоящий из водорода, оксида углерода и незначительных примесей других газов. Сведений о возможности одностадийного получения ДМЭ из синтез-газа, в котором помимо оксида углерода и водорода присутствуют диоксид углерода и не прореагировавший метан, а также балластный азот, в патентной и научно-технической литературе не обнаружено. Заключительная стадия предлагаемой технологии состоит в том, что смесь газов, выходящую из аппарата синтеза диметилового эфира, направляют непосредственно (без дополнительной очистки и разделения) в реактор для получения в одну стадию высокооктанового экологически чистого бензина. В патентной и научно-технической литературе не обнаружено сведений о процессе такого рода. В какой-то степени вышеописанный способ напоминает известная с 80-х годов технология получения бензина из метилового спирта фирмы Mobil Oil. Завод в Новой Зеландии, первоначально построенный Mobil, а сейчас принадлежащий фирме Methanex, в настоящее время производит только метанол. Это связано, в частности, с тем, что в бензине, полученном из метанола, содержание ароматических углеводородов обычно не менее 50%. В их числе бензол, дурол и изодурол. Претензии экологического характера к такому бензину очевидны в свете международных стандартов Евро-3 (действует с 2000 г.) и Евро-4 (вводится в действие с 2005 г.). Действительно, суммарное количество ароматических углеводородов и содержание бензола в таком бензине не соответствует современным требованиям. Наиболее близким аналогом предлагаемого изобретения является способ получения бензиновой фракции через синтез-газ и диметиловый эфир по патенту США 5459166 (1995 г.). Это техническое решение принимается за прототип заявляемого способа. В соответствии с прототипом синтез-газ, содержащий только оксид углерода и водород, направляют в реактор для синтеза диметилового эфира. Затем чистый диметиловый эфир направляют в реактор для получения бензина. Для этого он должен быть выделен из газов процесса синтеза (в патенте не упомянуто). Конверсия диметилового эфира составляет максимально 55%. Полученный жидкий продукт по фракционному составу соответствует бензиновой фракции. Изобретение в соответствии с вышеупомянутым патентом США имеет ряд существенных недостатков. Во-первых, следует отметить, что на всех этапах получения конечного продукта используется только высокочистое сырье. Это требует больших затрат на его подготовку и очистку и усложняет технологическую схему. Во-вторых, конверсия диметилового эфира совершенно недостаточна с точки зрения экономики, поскольку около половины диметилового эфира остается не прореагировавшей, должна быть отделена от бензина и возвращена в процесс. Кроме того, соотношение выходов целевого продукта (бензиновой фракции) и газа, т.е. селективность процесса, также нельзя признать удовлетворительной. В заключение следует отметить, что в патенте полностью отсутствуют сведения, характеризующие конечный продукт и свидетельствующие о практической ценности полученной бензиновой фракции. Действительно, если конечным продуктом является бензин, а не бензиновая фракция, то он должен быть, хотя бы в минимальной степени, охарактеризован такими показателями, как октановое число, общее содержание ароматических углеводородов и, отдельно, бензола (его содержание в бензине, в соответствии с действующими как в США, так и в Европе нормативами, ограничено 1%), и содержание непредельных углеводородов. Именно эти данные могли бы дать возможность судить об экологических перспективах непосредственного использования бензиновой фракции. Предлагаемое изобретение направлено на устранение отмеченных выше недостатки прототипа. Оно обеспечивает получение по максимально простой и экономичной технологии высокооктанового экологически чистого бензина с хорошим выходом конечного продукта, удовлетворяющего перспективным (2005 г.) требованиям стандарта Евро-4. Согласно предлагаемому изобретению поставленная задача решается следующим образом. Получают при повышенном давлении синтез-газ, содержащий водород, оксиды углерода, воду, оставшийся после его получения не прореагировавший углеводород, а также содержащий или не содержащий балластный азот, путем конденсации из синтез-газа выделяют и удаляют воду и затем осуществляют газофазный, одностадийный каталитический синтез диметилового эфира; полученную газовую смесь без выделения из нее диметилового эфира под давлением пропускают над модифицированным высококремнистым цеолитом для получения бензина и охлаждают газовый поток для выделения бензина. Получение синтез-газа осуществляют в процессе парциального окисления углеводородного сырья под давлением, обеспечивающим возможность его каталитической переработки без дополнительного компримирования. Он может быть также получен путем каталитического риформинга углеводородного сырья с водяным паром или путем автотермического риформинга. При этом процесс проводят при подаче воздуха, воздуха, обогащенного кислородом, или чистого кислорода. Синтез-газ может быть получен также путем каталитической конверсии природного газа с углекислым газом. Сырье в процессе получения синтез-газа методом парциального окисления подают в реактор после контакта с горячей поверхностью его наружных стенок, а содержащуюся в синтез-газе воду удаляют путем конденсации до остаточной концентрации не более 0,5 об.%. В процессе осуществления способа проводят непрерывное определение содержания кислорода в синтез-газе и прекращают его подачу в реактор получения диметилового эфира, когда концентрация кислорода в синтез-газе превышает 0,2 об. %. При этом синтез-газ нагревают до температуры процесса синтеза диметилового эфира путем пропускания его через теплообменник, расположенный между реактором синтеза бензина и блоком конденсации бензина, и процесс синтеза бензина и диметилового эфира проводят при практически равных давлениях. Процесс получения диметилового эфира и бензина может проводиться в одном реакционном аппарате. Так, при получении синтез-газа в соответствии с одним из вариантов осуществления предлагаемого способа впервые давление в процессе парциального окисления углеводородного сырья однозначно связывают с давлением на стадии каталитического синтеза диметилового эфира таким образом, что синтез-газ поступает на катализ без дополнительного компримирования. В этом отношении предлагаемый способ имеет существенное отличие от ранее известных способов. Действительно, во всех промышленных технологиях получения синтез-газа его, перед подачей в каталитические реакторы, компримируют. Известно, что для каталитических процессов синтеза, в частности для процесса синтеза метанола, синтез-газ предварительно освобождают от основной массы содержащихся в нем паров воды при относительно низком их парциальном давлении. Эту операцию выполняют до компримирования во избежание гидравлического удара в компрессорах. Лишь после этого производят компримирование до давления, необходимого для каталитической переработки синтез-газа. В предлагаемом способе рассматривается не только стандартный вариант. Компримированию подвергают исходные компоненты до процесса получения синтез-газа. За счет этого выделение из него паров воды происходит при относительно высоком их парциальном давлении и становится более эффективным. По тем же причинам повышается и эффективность сероочистки исходных компонентов, предшествующей получению синтез-газа. Одновременно уменьшаются габариты аппаратов, в которых проводятся эти процессы. В заявляемом способе получения экологически чистого высокооктанового бензина составной частью последовательности операций является одностадийный процесс получения ДМЭ. Получение ДМЭ из синтез-газа, в котором содержание азота может превышать 50%, в литературе не описано. Не обнаружено также и соответствующих патентных данных. Между тем, технология переработки сильно разбавленного инертным компонентом синтез-газа имеет свою специфику, связанную, в частности, с другим уровнем выделения тепла и другой теплоемкостью газа. Именно поэтому упомянутый выше одностадийный процесс фирмы Haldor Topsoe, основанный на использовании синтез-газа, не содержащего балластных и иных примесей, не может быть непосредственно сопоставлен с предлагаемым заявителями способом. Заключительная стадия предлагаемого способа - одностадийное получение высококачественного экологически чистого бензина из ДМЭ путем его каталитической переработки - не имеет аналогов, хотя получение бензиновой фракции (не товарного бензина) описано в прототипе, правда, с меньшей селективностью и выходом, чем в предлагаемом изобретении и из другого сырья (из диметилового эфира, не содержащего балластных и иных примесей). Процесс получения бензина из диметилового эфира начинается с реакции его дегидратации (СН3)2O=С2Н4+Н2О (5), в результате которой происходит переход от кислородсодержащего продукта к углеводороду. Затем происходит сложная последовательность реакций олигомеризации, циклизации, диспропорционирования и изомеризации, в результате которых окончательно формируется индивидуальный и фракционный состав бензина. Кажется очевидным, что результаты предлагаемого способа получения бензина, основанного на реакции (5), должны совпадать с показателями процесса Mobil. С точки зрения общехимических представлений это действительно так. Однако полученные в соответствии с настоящим изобретение результаты оказались совершенно неожиданными и не укладываются в традиционные рамки. Во-первых, в предлагаемом способе получается только бензиновая фракция с выходом 90%. Углеводородов, выкипающих при более высоких температурах, не обнаружено. Во-вторых, в отличие от продуктов получения бензина из метанола, в бензине, полученном по предлагаемому способу, существенно выше содержание изопарафинов и существенно (почти вдвое) ниже содержание ароматических углеводородов. При этом в их составе отсутствуют такие экологически вредные компоненты, как бензол, дурол и изодурол. Эти результаты имеют важное экологическое значение, принимая во внимание тот факт, что тенденции изменения требований к топливу для карбюраторных двигателей характеризуются ограничением допустимого содержания в них ароматических углеводородов. Каталитическое получение бензина согласно предлагаемому способу проводится без выделения ДМЭ из газа, разбавленного большим количеством примесей, инертных в этом процессе. Это является существенным отличием предлагаемого способа от всех других технологий переработки кислородсодержащих соединений в углеводородные продукты. Далее приводятся примеры осуществления способа, иллюстрирующие заявляемое изобретение, но не ограничивающие его объема. Примеры . Пример 1. Метан и воздух компримировали по отдельности до давлений, превосходящих давление в реакторе парциального окисления. После стандартной адсорбционной сероочистки метана исходные компоненты пропускали через теплообменники, в которых их нагревали за счет тепла продуктов парциального окисления. Смешивание компонентов производилось непосредственно в зоне реакции (как вариант - перед этой зоной). В данном эксперименте коэффициент избытка воздуха  в метан-воздушной смеси составлял 0,387. В проточном реакторе проводили парциальное окисление метана кислородом воздуха при давлении 54 атм и максимальной температуре в реакторе около 1200 К, полученный синтез-газ пропускали через теплообменник, расположенный между реактором парциального окисления и блоком выделения воды. Проводили изобарическое охлаждение синтез-газа для конденсации воды. Остаточное содержание воды в синтез-газе составило 0,5 об.%. Полученный синтез-газ нагревали при постоянном давлении до температуры начала синтеза диметилового эфира (около 500 К) и подавали в проточный каталитический реактор, где рабочее давление составляло 50 атм. Полученную газовую смесь, содержащую в качестве целевого продукта диметиловый эфир, подогревали до температуры около 700 К и направляли в каталитический проточный реактор, заполненный модифицированным высококремнистым цеолитом, в котором производился синтез бензина. Выходящий из этого реактора поток газа, содержащий целевой продукт - бензин охлаждали для выделения бензина путем его конденсации. Полученный продукт отправляли на анализ. Полученный синтез-газ в зависимости от давления, выбранного в реакторе парциального окисления, может быть непосредственно подан в реактор после выделения воды, если давление синтез-газа больше, чем давление в реакторе синтеза ДМЭ, или в противном случае должен быть дополнительно компримирован. Содержание метана в смеси варьировали в пределах значения коэффициента избытка воздуха

в метан-воздушной смеси составлял 0,387. В проточном реакторе проводили парциальное окисление метана кислородом воздуха при давлении 54 атм и максимальной температуре в реакторе около 1200 К, полученный синтез-газ пропускали через теплообменник, расположенный между реактором парциального окисления и блоком выделения воды. Проводили изобарическое охлаждение синтез-газа для конденсации воды. Остаточное содержание воды в синтез-газе составило 0,5 об.%. Полученный синтез-газ нагревали при постоянном давлении до температуры начала синтеза диметилового эфира (около 500 К) и подавали в проточный каталитический реактор, где рабочее давление составляло 50 атм. Полученную газовую смесь, содержащую в качестве целевого продукта диметиловый эфир, подогревали до температуры около 700 К и направляли в каталитический проточный реактор, заполненный модифицированным высококремнистым цеолитом, в котором производился синтез бензина. Выходящий из этого реактора поток газа, содержащий целевой продукт - бензин охлаждали для выделения бензина путем его конденсации. Полученный продукт отправляли на анализ. Полученный синтез-газ в зависимости от давления, выбранного в реакторе парциального окисления, может быть непосредственно подан в реактор после выделения воды, если давление синтез-газа больше, чем давление в реакторе синтеза ДМЭ, или в противном случае должен быть дополнительно компримирован. Содержание метана в смеси варьировали в пределах значения коэффициента избытка воздуха  от 0,35 до 0,55. Полученный синтез-газ, при поддержании примерно постоянного давления, охлаждали с целью выделения из него паров воды до уровня, не превышающего 0,4-0,5 об.%. После этого освобожденный от избыточной влаги синтез-газ нагревали в теплообменнике. При соотношении метан/воздух, соответствующем значению

от 0,35 до 0,55. Полученный синтез-газ, при поддержании примерно постоянного давления, охлаждали с целью выделения из него паров воды до уровня, не превышающего 0,4-0,5 об.%. После этого освобожденный от избыточной влаги синтез-газ нагревали в теплообменнике. При соотношении метан/воздух, соответствующем значению  =0,41, полученный синтез-газ (после осушки) имел следующий состав: СО - 13,2%, h3 - 21,7%, СО2 - 2,5%, СН4 - 2,7%, азот - до 100%. Разбавленный азотом синтез-газ, состав которого приведен выше, подавали в каталитический реактор, в котором при давлении 50 атм над комбинированным синтезирующим-дегидратирующим катализатором происходил синтез ДМЭ. Выходы ДМЭ зависят от количества СО в синтез-газе, от давления и других условий процесса. При 50 атм до 65-70% углерода СО переходит в ДМЭ, что близко к равновесному его содержанию в этих условиях. Газ, полученный в каталитическом реакторе синтеза ДМЭ, подогревали в теплообменнике или любым другим способом, после чего подавали в каталитический реактор синтеза бензина. Процесс проводили при том же давлении (50 атм), что и синтез ДМЭ. Конверсия ДМЭ была практически 100%, выход бензиновой фракции - 91,5%, выход сухого газа (C1-С3) составлял 8,5%. Важно отметить, что бензин, получаемый согласно предлагаемому способу, по такой важной экологической характеристике как содержание серы (не более 0,5 ppm), существенно превосходит все виды топлив для карбюраторных двигателей. Приводимая таблица содержит данные, подтверждающие его высокое качество. Пример 2. Метан и воздух компримировали по отдельности до давлений, превосходящих давление в реакторе парциального окисления. После стандартной сероочистки метана исходные компоненты пропускали через теплообменники, в которых их нагревали за счет тепла продуктов парциального окисления. Смешивание компонентов производилось непосредственно в зоне реакции. Содержание метана в смеси варьировали в пределах значения коэффициента избытка воздуха

=0,41, полученный синтез-газ (после осушки) имел следующий состав: СО - 13,2%, h3 - 21,7%, СО2 - 2,5%, СН4 - 2,7%, азот - до 100%. Разбавленный азотом синтез-газ, состав которого приведен выше, подавали в каталитический реактор, в котором при давлении 50 атм над комбинированным синтезирующим-дегидратирующим катализатором происходил синтез ДМЭ. Выходы ДМЭ зависят от количества СО в синтез-газе, от давления и других условий процесса. При 50 атм до 65-70% углерода СО переходит в ДМЭ, что близко к равновесному его содержанию в этих условиях. Газ, полученный в каталитическом реакторе синтеза ДМЭ, подогревали в теплообменнике или любым другим способом, после чего подавали в каталитический реактор синтеза бензина. Процесс проводили при том же давлении (50 атм), что и синтез ДМЭ. Конверсия ДМЭ была практически 100%, выход бензиновой фракции - 91,5%, выход сухого газа (C1-С3) составлял 8,5%. Важно отметить, что бензин, получаемый согласно предлагаемому способу, по такой важной экологической характеристике как содержание серы (не более 0,5 ppm), существенно превосходит все виды топлив для карбюраторных двигателей. Приводимая таблица содержит данные, подтверждающие его высокое качество. Пример 2. Метан и воздух компримировали по отдельности до давлений, превосходящих давление в реакторе парциального окисления. После стандартной сероочистки метана исходные компоненты пропускали через теплообменники, в которых их нагревали за счет тепла продуктов парциального окисления. Смешивание компонентов производилось непосредственно в зоне реакции. Содержание метана в смеси варьировали в пределах значения коэффициента избытка воздуха  от 0,35 до 0,55. При давлении в реакторе парциального окисления большем, чем в реакторе синтеза ДМЭ, полученный в нем синтез-газ использовали в двух вариантах. В первом случае синтез-газ после выделения воды подавали в реактор синтеза ДМЭ непосредственно. А во втором - полученный синтез-газ, при поддержании примерно постоянного давления, охлаждали с целью выделения из него паров воды до уровня, не превышающего 0,4-0,5 об. %. После этого освобожденный от избыточной влаги синтез-газ нагревали в теплообменнике. При соотношении метан/воздух, соответствующем значению

от 0,35 до 0,55. При давлении в реакторе парциального окисления большем, чем в реакторе синтеза ДМЭ, полученный в нем синтез-газ использовали в двух вариантах. В первом случае синтез-газ после выделения воды подавали в реактор синтеза ДМЭ непосредственно. А во втором - полученный синтез-газ, при поддержании примерно постоянного давления, охлаждали с целью выделения из него паров воды до уровня, не превышающего 0,4-0,5 об. %. После этого освобожденный от избыточной влаги синтез-газ нагревали в теплообменнике. При соотношении метан/воздух, соответствующем значению  =0,41, полученный синтез-газ (после осушки) имел следующий состав: СО - 13,2%, h3 - 21,7%, СО3 - 2,5%, СН4 - 2,7%, азот - до 100%. Разбавленный азотом синтез-газ, состав которого приведен выше, подавали в каталитический реактор, в котором при давлении 50 атм над комбинированным синтезирующим-дегидратирующим катализатором происходил синтез ДМЭ. Выходы ДМЭ зависят от количества СО в синтез-газе, от давления и других условий процесса. При 50 атм до 65-70% углерода СО переходит в ДМЭ, что близко к равновесному его содержанию в этих условиях. Газ, полученный в каталитическом реакторе синтеза ДМЭ, подогревали в теплообменнике или любым другим способом, после чего подавали в каталитический реактор синтеза бензина. Процесс проводили при том же давлении (50 атм), что и синтез ДМЭ. Конверсия ДМЭ была практически 100%, выход бензиновой фракции составлял 91,5%, а выход сухого газа (C1-С3) - 8,5%. Важно отметить, что бензин, получаемый согласно предлагаемому способу, по такой важной экологической характеристике, как содержание серы (не более 0,5 ppm), существенно превосходит все виды топлив для карбюраторных двигателей. Приведенные в таблице данные подтверждают его высокое качество. Пример 3. Все условия примера 1 оставлены без изменения, за исключением условий смешивания исходных компонентов на входе в реактор парциального окисления. Их смешивали в специальном смесителе до подачи в зону реакции. При этом были получены, в основном, аналогичные результаты, но остаточное содержание метана в синтез-газе снизилось с 2,7 до 2,3%. Пример 4. В качестве исходного сырья использовали углеводородный газ состава СН4 - 86,9%, С2Н6 - 10,1%, C3H8 - 3%. При этом (после осушки) был получен синтез-газ следующего состава: СО - 14,1%, Н2 - 21,5%, CO2 - 2,9%, содержание остаточного метана составляло 2,9%. Увеличение содержания СО благоприятно сказалось на выходе продуктов процесса, который увеличился практически пропорционально увеличению содержания СО в синтез-газе, т.е. на отн. 7%. Пример 5. В условиях, аналогичных примеру 1, синтез ДМЭ проводили при давлении 100 атм. При этом до 85% углерода СО переходило в ДМЭ, что близко к равновесному его содержанию в этих условиях. Дальнейшая переработка, как в примере 1. Пример 6. Синтез-газ получали парциальным окислением метана газообразным кислородом при повышенном до 52 атм давлении и максимальной температуре в реакторе около 1600 К в проточном химическом реакторе с охлаждаемыми стенками, созданном на базе ракетного двигателя. Процесс проводили при

=0,41, полученный синтез-газ (после осушки) имел следующий состав: СО - 13,2%, h3 - 21,7%, СО3 - 2,5%, СН4 - 2,7%, азот - до 100%. Разбавленный азотом синтез-газ, состав которого приведен выше, подавали в каталитический реактор, в котором при давлении 50 атм над комбинированным синтезирующим-дегидратирующим катализатором происходил синтез ДМЭ. Выходы ДМЭ зависят от количества СО в синтез-газе, от давления и других условий процесса. При 50 атм до 65-70% углерода СО переходит в ДМЭ, что близко к равновесному его содержанию в этих условиях. Газ, полученный в каталитическом реакторе синтеза ДМЭ, подогревали в теплообменнике или любым другим способом, после чего подавали в каталитический реактор синтеза бензина. Процесс проводили при том же давлении (50 атм), что и синтез ДМЭ. Конверсия ДМЭ была практически 100%, выход бензиновой фракции составлял 91,5%, а выход сухого газа (C1-С3) - 8,5%. Важно отметить, что бензин, получаемый согласно предлагаемому способу, по такой важной экологической характеристике, как содержание серы (не более 0,5 ppm), существенно превосходит все виды топлив для карбюраторных двигателей. Приведенные в таблице данные подтверждают его высокое качество. Пример 3. Все условия примера 1 оставлены без изменения, за исключением условий смешивания исходных компонентов на входе в реактор парциального окисления. Их смешивали в специальном смесителе до подачи в зону реакции. При этом были получены, в основном, аналогичные результаты, но остаточное содержание метана в синтез-газе снизилось с 2,7 до 2,3%. Пример 4. В качестве исходного сырья использовали углеводородный газ состава СН4 - 86,9%, С2Н6 - 10,1%, C3H8 - 3%. При этом (после осушки) был получен синтез-газ следующего состава: СО - 14,1%, Н2 - 21,5%, CO2 - 2,9%, содержание остаточного метана составляло 2,9%. Увеличение содержания СО благоприятно сказалось на выходе продуктов процесса, который увеличился практически пропорционально увеличению содержания СО в синтез-газе, т.е. на отн. 7%. Пример 5. В условиях, аналогичных примеру 1, синтез ДМЭ проводили при давлении 100 атм. При этом до 85% углерода СО переходило в ДМЭ, что близко к равновесному его содержанию в этих условиях. Дальнейшая переработка, как в примере 1. Пример 6. Синтез-газ получали парциальным окислением метана газообразным кислородом при повышенном до 52 атм давлении и максимальной температуре в реакторе около 1600 К в проточном химическом реакторе с охлаждаемыми стенками, созданном на базе ракетного двигателя. Процесс проводили при  =0,425. Состав синтез-газа после осушки был следующим (об.%): водород - 53,0; СО - 39,9; СО2 - 5,8; СН4 - 1,3; СО/Н2=0,75. Дальнейшие процедуры проводили, как описано в примере 1, т.е. в первом каталитическом реакторе при давлении 50 атм использовали комбинированный синтезирующий-дегидратирующий катализатор, причем около 70% от углерода СО переходит в ДМЭ. Газовый поток из каталитического реактора синтеза ДМЭ подогревали в теплообменнике и подавали в каталитический реактор синтеза бензина при том же давлении. Состав полученных продуктов практически не отличался от состава продуктов, полученных в примере 1. Пример 7. Синтез-газ получали парциальным окислением метана газообразным кислородом при повышенном до 53 атм давлении и максимальной температуре в реакторе около 1640 К в проточном химическом реакторе с охлаждаемыми стенками, созданном на базе ракетного двигателя. Процесс проводили при

=0,425. Состав синтез-газа после осушки был следующим (об.%): водород - 53,0; СО - 39,9; СО2 - 5,8; СН4 - 1,3; СО/Н2=0,75. Дальнейшие процедуры проводили, как описано в примере 1, т.е. в первом каталитическом реакторе при давлении 50 атм использовали комбинированный синтезирующий-дегидратирующий катализатор, причем около 70% от углерода СО переходит в ДМЭ. Газовый поток из каталитического реактора синтеза ДМЭ подогревали в теплообменнике и подавали в каталитический реактор синтеза бензина при том же давлении. Состав полученных продуктов практически не отличался от состава продуктов, полученных в примере 1. Пример 7. Синтез-газ получали парциальным окислением метана газообразным кислородом при повышенном до 53 атм давлении и максимальной температуре в реакторе около 1640 К в проточном химическом реакторе с охлаждаемыми стенками, созданном на базе ракетного двигателя. Процесс проводили при  =0,445. Состав синтез-газа после осушки был следующим (об.%): водород - 55; СО - 38,4; СO2 - 6; СН4 - 0,6; СО/Н2=0,7. Последующие процедуры и состав полученных продуктов, как в примере 6.