Авто зона ремонт

Авто зона - Ремонт Honda CR-V - Электрооборудование - Генератор

Для ремонта генератора нет необходимости его полностью разбирать. Объём выполняемой работы зависит от конкретной неисправности, которую необходимо устранить. Ниже показаны все возможные операции с использованием доступного оборудования и инструментов. Указанную последовательность и количество операций можно изменить. Так, для проверки обмотки статора достаточно ограничиться снятием выпрямительного блока. Замену щёточного узла или выпрямительного блока можно выполнить, не снимая генератора с двигателя. Но поскольку доступ к генератору затруднён, а для крепления указанных элементов используются винты и гайки маленького размера, то такую работу следует выполнять только в крайнем случае.

Для выполнения работы потребуются:- трёх- или двухзахватный съёмник;- элементы из набора чашечного съёмника для замены подшипников ступиц колёс;- мультиметр (в режиме омметра).

Разборка

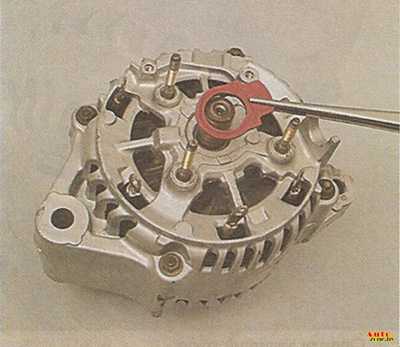

1. Снимаем генератор с автомобиля (см. «Генератор — снятие и установка»).2. Крестовой отвёрткой отворачиваем винт крепления контактной пластины.

4. Снимаем контактную пластину.

4. Снимаем контактную пластину. 5. Торцовым ключом на 12 мм отворачиваем гайку вывода В.

5. Торцовым ключом на 12 мм отворачиваем гайку вывода В. 6. Снимаем изолятор с вывода В.

6. Снимаем изолятор с вывода В. 7. Снимаем защитный кожух

7. Снимаем защитный кожух 8. Снимаем с корпуса щеточного узла защитный чехол.

8. Снимаем с корпуса щеточного узла защитный чехол. 9. Крестовой отвёрткой отворачиваем два винта крепления щеточного узла.

9. Крестовой отвёрткой отворачиваем два винта крепления щеточного узла. 10. Крестовой отвёрткой отворачиваем контактный винт 1 и два винта 2 крепления регулятора напряжения.

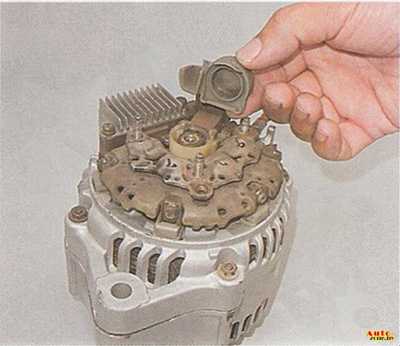

10. Крестовой отвёрткой отворачиваем контактный винт 1 и два винта 2 крепления регулятора напряжения. 11. Снимаем регулятор напряжения.

11. Снимаем регулятор напряжения. 12. Крестовой отверткой отворачиваем винты крепления четырёх выводов обмотки статора.

12. Крестовой отверткой отворачиваем винты крепления четырёх выводов обмотки статора. 13. Аккуратно, стараясь не погнуть выводы обмотки статора, снимаем выпрямительный блок.

13. Аккуратно, стараясь не погнуть выводы обмотки статора, снимаем выпрямительный блок.

15. Снимаем уплотнительную прокладку.

15. Снимаем уплотнительную прокладку. 16. Накидным ключом на 22 мм отворачиваем гайку крепления шкива, удерживая вал ротора от вращения торцовым ключом на 10 мм.

16. Накидным ключом на 22 мм отворачиваем гайку крепления шкива, удерживая вал ротора от вращения торцовым ключом на 10 мм. 17. Снимаем шкив вала ротора генератора.

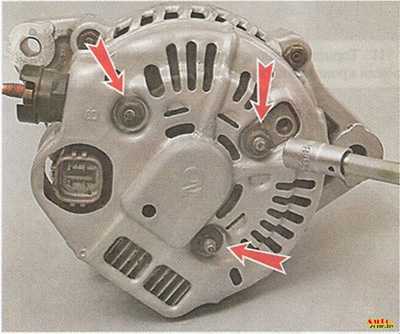

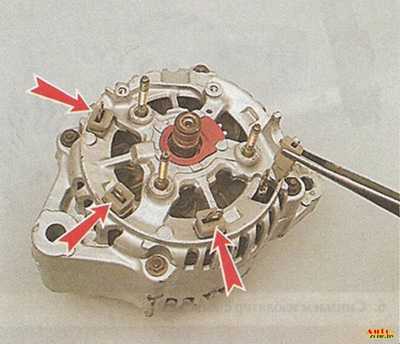

17. Снимаем шкив вала ротора генератора. 18. Торцовым ключом на 8 мм отворачиваем четыре гайки, стягивающие переднюю и заднюю крышки корпуса генератора.

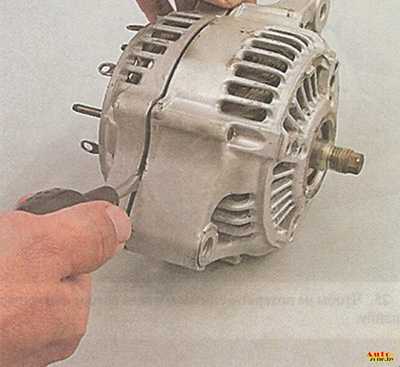

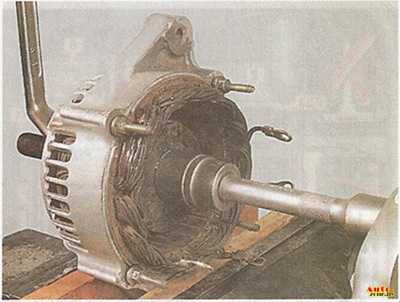

18. Торцовым ключом на 8 мм отворачиваем четыре гайки, стягивающие переднюю и заднюю крышки корпуса генератора. 19. Повернув генератор передней крышкой вверх, наносим проникающую смазку на вал ротора и выжидаем 3—5 минут, чтобы жидкость просочилась между подшипником и валом.20. Молотком с резиновым бойком лёгкими ударами по торцу вала ротора выбиваем вал из переднего подшипника (достаточно стронуть вал с места).

19. Повернув генератор передней крышкой вверх, наносим проникающую смазку на вал ротора и выжидаем 3—5 минут, чтобы жидкость просочилась между подшипником и валом.20. Молотком с резиновым бойком лёгкими ударами по торцу вала ротора выбиваем вал из переднего подшипника (достаточно стронуть вал с места). 21. Шлицевой отвёрткой аккуратно раздвигаем крышки генератора.

21. Шлицевой отвёрткой аккуратно раздвигаем крышки генератора. 22. Отсоединяем переднюю крышку вместе с обмоткой статора от задней крышки.

22. Отсоединяем переднюю крышку вместе с обмоткой статора от задней крышки.

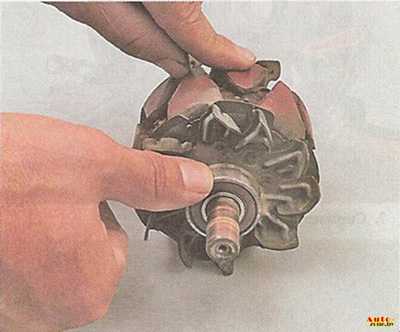

24. Извлекаем ротор из задней крышки.

24. Извлекаем ротор из задней крышки. 25. Чтобы не потерять, снимаем с вала ротора фигурную шайбу.

25. Чтобы не потерять, снимаем с вала ротора фигурную шайбу. 26. Извлекаем пружинное кольцо из-под кронштейна заднего подшипника.

26. Извлекаем пружинное кольцо из-под кронштейна заднего подшипника.

Проверка

1. Штангенциркулем измеряем высоту выступания щёток.

Если высота выступания хотя бы одной щётки меньше 1,5 мм, замените щеточный узел.

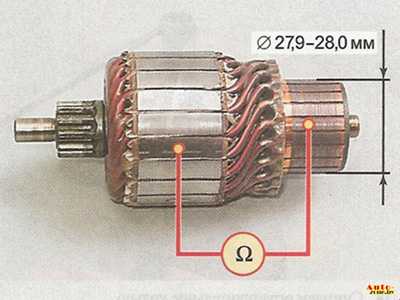

2. Прикладывая щупы омметра к контактным кольцам ротора, проверяем обмотку возбуждения на отсутствие обрыва (сопротивление исправной обмотки возбуждения должно быть несколько Ом). 3. Подсоединяя щупы омметра к любому контактному кольцу и к ротору, проверяем обмотку возбуждения на отсутствие замыкания на «массу» (при исправной обмотке ротора омметр должен показать полное отсутствие проводимости).

3. Подсоединяя щупы омметра к любому контактному кольцу и к ротору, проверяем обмотку возбуждения на отсутствие замыкания на «массу» (при исправной обмотке ротора омметр должен показать полное отсутствие проводимости).

Неисправный ротор необходимо заменить.

4. Аналогично проверяем обмотки статора на обрыв и на замыкание на «массу».

Неисправный статор необходимо заменить в сборе с передней крышкой генератора.

5. Для определения технического состояния заднего подшипника, покачиваем его наружное кольцо из стороны в сторону и энергично вращаем (подшипник не должен иметь значительный люфт, кольцо должно свободно вращаться без заеданий и сильного шума при быстром вращении).

Неисправный подшипник необходимо заменить отдельно (см. ниже) или в сборе с ротором.

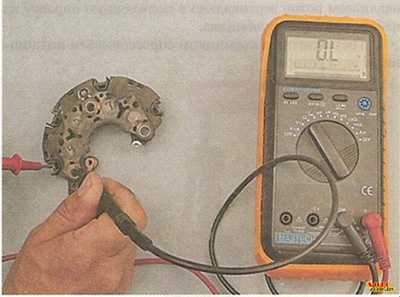

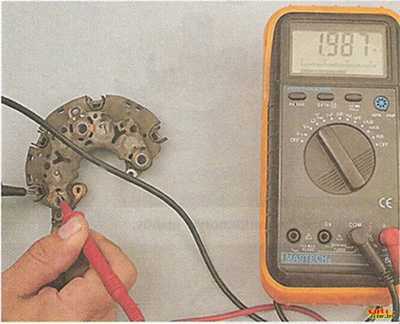

6. Аналогично проверяем передний подшипник.7. Для проверки «отрицательных» диодов подсоединяем отрицательный щуп омметра к омеднёному контакту отрицательной пластины (на фото она верхняя), а положительный щуп — по очереди к контактам, к которым были подсоединены выводы обмотки статора (исправный диод не должен пропускать ток — сопротивление стремится к бесконечности).

Исправный полупроводниковый диод проводит электрический ток только в одном направлении. Если диод не проводит ток или проводит ток в обоих направлениях, следовательно, он неисправен.

8. Поменяв полярность омметра, повторяем проверку «отрицательных» диодов (исправные диоды должны пропускать ток). 9. Аналогично проверяем «положительные» диоды, только отрицательный щуп омметра подсоединяем к контакту нижней пластины или к выводу «+», положительный щуп — по очереди к контактам, к которым были подсоединены выводы обмоток статора (исправный диод должен пропускать ток).10. Поменяв полярность омметра, повторяем проверку «положительных» диодов (исправные диоды не должны пропускать ток — сопротивление стремится к бесконечности).

9. Аналогично проверяем «положительные» диоды, только отрицательный щуп омметра подсоединяем к контакту нижней пластины или к выводу «+», положительный щуп — по очереди к контактам, к которым были подсоединены выводы обмоток статора (исправный диод должен пропускать ток).10. Поменяв полярность омметра, повторяем проверку «положительных» диодов (исправные диоды не должны пропускать ток — сопротивление стремится к бесконечности).

Если один или несколько диодов неисправны — замените выпрямительный блок в сборе.

Ремонт

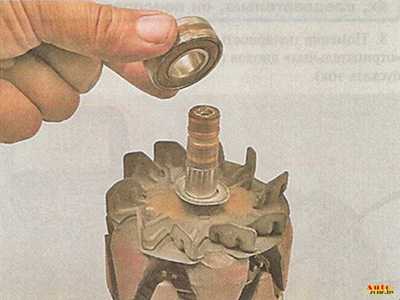

1. Для замены заднего подшипника генератора устанавливаем ротор вертикально в подходящую оправку из набора чашечного съёмника.2. Трёхзахватным съёмником спрессовываем подшипник с вала ротора. 3. Снимаем подшипник с вала.

3. Снимаем подшипник с вала. 4. Снимаем дистанционную шайбу.

4. Снимаем дистанционную шайбу.

Выполняя следующую операцию не повредите переднюю крыльчатку ротора, следите за тем, чтобы головка передавала усилие только на внутреннее кольцо подшипника.

5. Надеваем на вал ротора новый подшипник. Напрессовываем подшипник на вал лёгкими ударами молотка через глубокую головку на 15 мм. 6. Для замены переднего подшипника генератора крестовой отвёрткой или торцовым ключом на 8 мм отворачиваем четыре винта крепления стопорной пластины переднего подшипника.

6. Для замены переднего подшипника генератора крестовой отвёрткой или торцовым ключом на 8 мм отворачиваем четыре винта крепления стопорной пластины переднего подшипника. 7. Снимаем стопорную пластину.

7. Снимаем стопорную пластину.

Если потребуется выбить подшипник, подберите отрезок трубы с внутренним диаметром 55-60 мм или чуть больше. Обоприте крышку о трубу, так чтобы подшипник располагался по центру трубы. Выбивать подшипник удобно через инструментальную головку на 24 мм. Не следует выбивать подшипник из посадочного отверстия на весу во избежание деформации передней крышки генератора.

8. Подбираем подходящий съёмник, состоящий из шайбы и оправки, которую можно выбрать из набора чашечного съёмника.9. Закрепляем переднюю крышку в тисках (на губки тисков должны быть надеты накладки из мягкого металла или подложены деревянные бруски). С помощью оправок из набора чашечного съёмника выпрессовываем передний подшипник из посадочного отверстия передней крышки в сторону задней части генератора.

При запрессовке переднего подшипника в крышку усилие необходимо передавать только на наружное кольцо подшипника.

12. При помощи трубки подходящего диаметра (можно использовать глубокую головку на 19 мм) до упора напрессовываем задний подшипник на вал ротора.

Сборка

Собираем генератор в последовательности, обратной разборке. Гайку шкива затягиваем моментом 111 Н-м.

При сборке генератора совместите нижние приливы на крышках генератора.От руки закрутите четыре гайки, стягивающие переднюю и заднюю крышки корпуса генератора. Окончательно затягивайте гайки равномерно, крест-накрест, в несколько приёмов по пол-оборота. Затянув гайки, убедитесь в лёгкости вращения ротора. В противном случае необходимо убедиться, что крышки установлены правильно, без перекоса. Изоляторы выводов обмотки устанавливайте скосом внутрь. Убедиться в правильности установки изоляторов можно, вращая ротор — крыльчатка ротора не должны задевать за изоляторы. Щёточный узел устанавливают только в одном положении. Для того чтобы не перепутать, на его корпусе выполнен выступ, препятствующий установке в неправильном положении. Не прилагайте боковых усилий к графитовым щёткам.

www.auto-zone.by

Авто зона - Ремонт Honda CR-V - Трансмиссия

Справочные данные

Таблица 9.2.1 Основные данные для контроля, регулировки и обслуживания

| Полный ход педали сцепления, мм | 135-145 |

| Свободный ход педали сцепления, мм | 7-22 |

| Расстояние от накладки педали сцепления до наклонной поверхности пола, мм | 183 |

| Максимальное расстояние от накладки педали сцепления до наклонной поверхности пола, при котором сцепление выключено, не менее, мм | 72 |

| Рабочая жидкость в гидроприводе выключения сцепления | Тормозная жидкость DOT-3 или DOT-4 |

| Минимально допустимое расстояние между рабочими поверхностями накладок ведомого диска, мм | 8,0 |

| Минимально допустимое расстояние между рабочей поверхностью накладок ведомого диска и заклёпками их крепления, мм | 0,2 |

Таблица 9.2.2 Моменты затяжки резьбовых соединений

| Наименование деталей | Резьба | Момент затяжки, Н*м |

| Гайки крепления главного цилиндра сцепления | М8 | 13 |

| Штуцерытрубки главного цилиндра сцепления | — | 19/24* |

| Болты крепления кронштейнов гидропривода выключения сцепления | М6 | 9,8 |

| Болты крепления рабочего цилиндра сцепления | М8 | 22 |

| Штуцер трубки рабочего цилиндра сцепления | — | 15 |

| Болты крепления маховика | М 12x1,0 | 103 |

| Болты крепления корзины сцепления к маховику | М8 | 25 |

| Болты крепления картера сцепления к блоку цилиндров двигателя | М 12x1,25 | 64 |

| Болты крепления крышки картера сцепления | М6 | 12 |

| Болт крепления крышки картера сцепления | М12 | 29 |

* Нижнее значение для штуцера заворачиваемого в наконечник шланга.

Описание конструкции

На автомобиле с механической коробкой передач (МКП) установлено однодисковое сцепление сухого типа с центральной нажимной пружиной. Привод выключения сцепления — гидравлический.Сцепление состоит из корзины (нажимного диска в сборе) и ведомого диска. Корзина представляет собой стальной кожух, в который установлены нажимная пружина и нажимной диск. Нажимной диск закреплен в кожухе на упругих пластинах. Со стороны кожуха диск поджимает нажимная пружина диафрагменного типа. Корзина сцепления прикреплена шестью болтами к маховику и закрыта алюминиевым картером. Между нажимным диском и маховиком установлен ведомый диск.К двум сторонам ведомого диска приклёпаны фрикционные накладки. Для гашения крутильных колебаний в момент включения сцепления в ведомый диск встроен демпфер с четырьмя цилиндрическими пружинами. Ступица ведомого диска входит в шлицевое зацепление с первичным валом коробки передач.Педаль сцепления подвешена на оси и крепится к кузову через кронштейн педалей. Верхняя часть педали сцепления выполнена как двуплечий рычаг. На конце рычага выполнена пластина. Когда нажата педаль сцепления до упора, пластина воздействует на датчик блокировки стартера, при этом становится возможным запуск двигателя. Рычаг педали соединён через палец со штоком центрального цилиндра сцепления. Регулировка привода выключения сцепления выполняется изменением хода педали сцепления. Для этого на штоке главного цилиндра сцепления нарезана резьба.Соединение главного цилиндра сцепления с рабочим цилиндром выполнено двумя металлическими трубками и шлангом. Трубка главного цилиндра сцепления проложена по перегородке моторного отсека и брызговику, а трубка рабочего цилиндра — по картеру коробки передач. Шланг соединяет обе трубки. Гибкий элемент в гидроприводе выключения сцепления исключает повреждения привода, вызванные вибрацией силового агрегата. Наконечники шланга закреплены на лонжероне кузова и картере коробки передач с помощью кронштейнов, пружинными скобами.Рабочий цилиндр сцепления закреплён на картере коробки передач двумя болтами. Шток цилиндра упирается в рычаг вилки выключения сцепления. Отверстие в картере сцепления, через которое выведен наружу рычаг вилки, закрыто резиновым чехлом.При выдвижении штока рабочего цилиндра, вилка передает усилие на лепестки нажимной пружины через радиально-упорный шариковый подшипник (выжимной подшипник). Подшипник установлен на муфту выключения сцепления, через которую он контактирует с вилкой привода выключения сцепления. Постоянное зацепление вилки и муфты обеспечивает пружина изогнутой формы. В подшипник заложена смазка на весь срок его службы. Муфта выключения сцепления перемещается по направляющей втулке, надетой на первичный вал коробки передач и прикреплённой к картеру сцепления тремя болтами.В процессе эксплуатации накладки ведомого диска изнашиваются. Срок службы диска зависит от условий эксплуатации автомобиля, стиля и навыков вождения. Эксплуатация автомобиля с прицепом, на грунтовых дорогах и пересеченной местности, а также другие режимы движения, связанные с пробуксовкой и частым выключением и включением сцепления, значительно сокращают срок службы. Одновременно изнашивается нажимной диск и ослабевает центральная диафрагменная пружина.В качестве рабочей жидкости в гидроприводе выключения сцепления используется тормозная жидкость. Её следует регулярно заменять, так же как в гидроприводе тормозов.

www.auto-zone.by

Авто зона - Ремонт Honda CR-V - Электрооборудование - Стартер

В зависимости от возникшей неисправности последовательность и объём ремонтных работ могут быть изменены.

Наиболее часто возникающие неисправности:1) перегорает обмотка или подгорают контактные болты и контактная пластина в тяговом реле. Для устранения этих неисправностей необходимо заменить тяговое реле. Это можно сделать на автомобиле, не снимая стартер;2) неисправна обгонная муфта привода. Для устранения этой неисправности необходимо разобрать стартер и заменить привод;3) изношены щётки стартера. Следует снять стартер, заменить щёточный узел и зачистить коллектор. При замене щёточного узла нет необходимости снимать привод стартера и тяговое реле.Для выполнения работы потребуются:- съёмник стопорных колец;— мультиметр.

Разборка

1. Торцовым ключом на 12 мм отворачиваем гайку крепления наконечника провода к выводу (контактному болту) тягового реле. 2. Снимаем наконечник провода с контактного болта тягового реле.

2. Снимаем наконечник провода с контактного болта тягового реле. 3. Торцовым ключом на 10 мм отворачиваем две гайки крепления тягового реле.

3. Торцовым ключом на 10 мм отворачиваем две гайки крепления тягового реле. 4. Снимаем тяговое реле со стартера (при этом необходимо отсоединить серьгу сердечника реле от верхнего конца рычага привода).

4. Снимаем тяговое реле со стартера (при этом необходимо отсоединить серьгу сердечника реле от верхнего конца рычага привода).

Проверьте легкость хода сердечника тягового реле. Подсоедините к выводам тягового реле омметр и, утапливая якорь до упора, убедитесь, что замыкаются контактные болты (электрическое сопротивление близко к нулю). Неисправное тяговое реле необходимо заменить.

5. Если чехол штока тягового реле остался в передней крышке, отвёрткой поддеваем... ...и извлекаем его.

...и извлекаем его. 6. Торцовым ключом на 10 мм отворачиваем два стяжных болта корпуса стартера.

6. Торцовым ключом на 10 мм отворачиваем два стяжных болта корпуса стартера. 7. Извлекаем болты из корпуса.

7. Извлекаем болты из корпуса. 8. Аккуратно отсоединяем статор от передней крышки.

8. Аккуратно отсоединяем статор от передней крышки. 9. Извлекаем из передней крышки привод в сборе с валом, рычагом и планетарным редуктором.

9. Извлекаем из передней крышки привод в сборе с валом, рычагом и планетарным редуктором.

Проверьте состояние привода. Привод должен свободно, без заедания, перемещаться по шлицам вала. Шестерня привода должна свободно проворачиваться только в одном направлении, недопустимы выкрашивание зубьев и сильные забоины на заходной части зубьев. Мелкие дефекты можно устранить алмазным надфилем или абразивным бруском. Необходимо заменить неисправный и сильно изношенный привод (либо стартер в сборе).

10. Извлекаем из корпуса планетарного редуктора опору якоря стартера. 11. Поочерёдно вынимаем три планетарные шестерни редуктора.

11. Поочерёдно вынимаем три планетарные шестерни редуктора. 12. Молотком через головку или рожковый ключ на 12 мм сбиваем кольцо ограничителя хода привода стартера.

12. Молотком через головку или рожковый ключ на 12 мм сбиваем кольцо ограничителя хода привода стартера. 13. Поддев шлицевыми отвёртками, извлекаем из проточки вала стопорное кольцо ограничителя хода привода и снимаем с вала стопорное кольцо.

13. Поддев шлицевыми отвёртками, извлекаем из проточки вала стопорное кольцо ограничителя хода привода и снимаем с вала стопорное кольцо. 14. Снимаем ограничительное кольцо.

14. Снимаем ограничительное кольцо. 15. Снимаем с вала привод.

15. Снимаем с вала привод. 16. Съёмником снимаем стопорное кольцо.

16. Съёмником снимаем стопорное кольцо. 17. Снимаем с вала шайбу.

17. Снимаем с вала шайбу. 18. Вынимаем вал привода из корпуса планетарного редуктора.

18. Вынимаем вал привода из корпуса планетарного редуктора. 19. Извлекаем из корпуса внешнюю шестерню планетарного редуктора.

19. Извлекаем из корпуса внешнюю шестерню планетарного редуктора. 20. Промываем снятые детали в керосине или уайт-спирите, протираем ветошью и осматриваем.

20. Промываем снятые детали в керосине или уайт-спирите, протираем ветошью и осматриваем.

Проверьте состояние планетарного редуктора. На зубьях шестерен редуктора не должно быть сколов, задиров, следов коррозии и других повреждений. Необходимо заменить неисправные детали редуктора (либо привод или стартер в сборе).

При замене только привода дальнейшие работы по разборке стартера можно не производить.

21. Снимаем заднюю крышку стартера со статора. 22. Преодолевая усилие магнитов, вынимаем якорь из статора. Визуально проверяем коллектор и обмотку якоря. Штангенциркулем измеряем диаметр коллектора. Мультиметром в режиме омметра убеждаемся в отсутствии короткого замыкания обмотки якоря на корпус.

22. Преодолевая усилие магнитов, вынимаем якорь из статора. Визуально проверяем коллектор и обмотку якоря. Штангенциркулем измеряем диаметр коллектора. Мультиметром в режиме омметра убеждаемся в отсутствии короткого замыкания обмотки якоря на корпус. 23. Последовательно подсоединяя щупы мультиметра к двум соседним выводам коллектора (в режиме омметра), убеждаемся в отсутствии обрыва в обмотке и в надёжном соединении проводов обмотки с коллектором.

23. Последовательно подсоединяя щупы мультиметра к двум соседним выводам коллектора (в режиме омметра), убеждаемся в отсутствии обрыва в обмотке и в надёжном соединении проводов обмотки с коллектором.

Места ненадёжного соединения, обмотки с коллектором, как правило, можно определить визуально по нагару, вызванному искрением. Следы обугливания на обмотке якоря и короткое замыкание обмотки на корпус недопустимы. Минимально допустимый диаметр коллектора после шлифовки — 27 мм. Неисправный якорь (или стартер в сборе) необходимо заменить.

24. Загрязнённый коллектор зачищаем мелкозернистой наждачной бумагой, зажав вал якоря через полоску плотной бумаги в патрон электродрели. Промываем якорь водой с моющим средством для удаления грязи, угольной пыли и остатков абразива и тщательно протираем чистой ветошью насухо, обдуваем сжатым воздухом от шинного насоса. 25. Поочерёдно нажимая на щётки, убеждаемся в их подвижности. Визуально проверяем состояние обмотки статора и щёток.

25. Поочерёдно нажимая на щётки, убеждаемся в их подвижности. Визуально проверяем состояние обмотки статора и щёток.

Щётки должны перемещаться свободно, без заедания. Обугливание обмотки статора свидетельствует о нарушении изоляции проводов — возможно межвитковое замыкание. Статор (или стартер в сборе следует заменить). Щётки с рытвинами и сколами на поверхности, трещинами и другими механическими повреждениями, а также с оторванными жгутами проводов необходимо заменить. При обнаружении сломанных пружин щеток (одной или нескольких) необходимо заменить щёточный узел. Поскольку соединение статора и щёточного узла сделано неразъёмным, целесообразно заменить статор в сборе или стартер.

26. Подсоединяем щупы мультиметра к щёткам, соединенным с выводами обмотки (щётки эти изолированы от корпуса щёточного узла) и в режиме омметра проверяем обмотку катушек статора на обрыв. 27. Подсоединив щуп мультиметра к корпусу статора, а другой к щётке, соединённой с выводом катушки, проверяем её обмотку на отсутствие замыкания на «массу».

27. Подсоединив щуп мультиметра к корпусу статора, а другой к щётке, соединённой с выводом катушки, проверяем её обмотку на отсутствие замыкания на «массу». 28. Аналогично убеждаемся в надёжном соединении двух других щеток (не изолированных от корпуса щёточного узла) с «массой».

28. Аналогично убеждаемся в надёжном соединении двух других щеток (не изолированных от корпуса щёточного узла) с «массой». 29. Поддев шлицевой отвёрткой, отводим пружину щётки...

29. Поддев шлицевой отвёрткой, отводим пружину щётки... ...и плоскогубцами с тонкими губками извлекаем щётку из щёткодержателя.

...и плоскогубцами с тонкими губками извлекаем щётку из щёткодержателя. 30. Штангенциркулем измеряем высоту щетки.

30. Штангенциркулем измеряем высоту щетки. 31. Аналогично измеряем высоту трёх других щеток.

31. Аналогично измеряем высоту трёх других щеток.

Если высота щётки менее 9,0 мм, её следует заменить. Если износ щёток неравномерный, но близок к предельно допустимому, следует заменить щётки комплектом. Поскольку соединение статора и щёточного узла сделано неразъёмным, целесообразно заменить статор в сборе.

32. Заменяем изношенные щетки и щетки, имеющие механические повреждения.

Сборка

Собираем стартер в последовательности, обратной разборке. В собранный щёточный узел вставить коллектор якоря стартера можно с помощью специальной оправкой или с помощью инструментальной головки с наружным диаметром около 28 мм, имеющий сужение верхней части (это может быть головка на 22 мм из набора под квадрат 3/4). В случае их отсутствия установить щётки можно без этих приспособлений. Для этого необходимо извлечь щётки из щёткодержателей (см. выше), а вставить их вновь после установки якоря.Покрываем смазкой ШРУС-4 (или аналогичной) шток тягового реле, зубья шестерён планетарного редуктора, якоря и вала привода.Перед установкой привода, окунаем его в моторное масло и даём маслу стечь. Втулки, в которых вращаются валы якоря и привода, а также винтовые шлицы привода смазываем моторным маслом.Перед установкой тягового реле надеваем на его шток чехол. Чтобы убедиться в правильности сборки стартера, проверяем его работоспособность (см. «Стартер — проверка технического состояния»).

Чтобы убедиться в правильности сборки стартера, проверяем его работоспособность (см. «Стартер — проверка технического состояния»).

www.auto-zone.by

отзывы, адреса, телефоны, цены, фото, карта. Владивосток, Приморский край

Авторизованный сервисный центр нет

компьютерная - сканером Да

заправка кондиционеров Да

установка шумоизоляции Да

автосигнализаций Да

аудио и видео Да

навигаторов, камер Да

парктроников (парковочных радаров) Да

Перепрошивка и настройка электроники Да

брелоков и сигнализаций Да

Комната отдыха Да

Предварительная запись Да

Мотоаксессуары Да

аксессуары и автопринадлежности Да

Автонавигация Да

автомагнитолы Да

автотелевизоры Да

видеорегистраторы Да

динамики и сабвуферы Да

Автосигнализации Да

наличный расчёт Да

оплата через расчётный счёт Да

www.vl.ru

Авто зона - Ремонт Fiat Albea - Техническое обслуживание

Проверка колес

Вам потребуются: манометр, насос, штангенциркуль.

Регулярно проверяйте давление воздуха в шинах (табл. 4.2). Поддержание номинального давления воздуха в шинах обеспечивает наилучшее сочетание управляемости автомобиля, долговечности шин и вашего комфорта.

Давление воздуха в шинах*, кгс/см2, Таблица 4.2

| Размер шин | При нагрузке 3 чел. в салоне | При полной нагрузке | ||

| передние колеса | задние колеса | передние колеса | задние колеса | |

| 175/70 R14 | 2,1 | 2,0 | 2,2 | 2,2 |

| 185/65 R14 | 2,1 | 2,0 | 2,2 | 2,2 |

Рекомендуем пользоваться ножным насосом со встроенным манометром.Каждый раз, когда вы проверяете давление воздуха в шинах, внимательно осмотрите их и на предмет обнаружения механических повреждений протектора и боковин, мелких камней, гвоздей, застрявших в протекторе, а также признаков сильного износа протектора. Будьте особенно внимательны к следующим дефектам шин:- местное вздутие или выпучивание каркаса в зоне протектора или на боковинах. Шина с подобным дефектом подлежит замене;- порезы, трещины или расслоение каркаса боковины. Замените шину, если обнажился корда каркаса. Рис. 4.1. Схема перестановки колесДля того чтобы шины изнашивались равномерно, через каждые 10 000 км пробега переставляйте колеса в соответствии со схемой на рис. 4.1.Кроме того, через каждые 20 000 км пробега балансируйте колеса и проверяйте углы установки передних колес. Для этого обратитесь в специализированную мастерскую.1. Отверните колпачок от вентиля.

Рис. 4.1. Схема перестановки колесДля того чтобы шины изнашивались равномерно, через каждые 10 000 км пробега переставляйте колеса в соответствии со схемой на рис. 4.1.Кроме того, через каждые 20 000 км пробега балансируйте колеса и проверяйте углы установки передних колес. Для этого обратитесь в специализированную мастерскую.1. Отверните колпачок от вентиля. 2. Проверьте давление воздуха в шине. Для этого сбросьте показания манометра на ноль, нажав на специальную кнопку на корпусе манометра...

2. Проверьте давление воздуха в шине. Для этого сбросьте показания манометра на ноль, нажав на специальную кнопку на корпусе манометра... 3. ...подсоедините манометр к вентилю и нажмите на золотник вентиля наконечником манометра.

3. ...подсоедините манометр к вентилю и нажмите на золотник вентиля наконечником манометра.

Давление воздуха следует проверять только на холодных шинах. Шины можно считать холодными, если после остановки автомобиля прошло не менее трех часов или если после длительной стоянки автомобиля вы проехали расстояние не более 1 км. После пробега автомобиля на расстояние в несколько километров шины успеют нагреться и давление воздуха в них увеличится на 30-40 кПа (0,3-0,4 кгс/см2) по сравнению с холодным состоянием. Это не является признаком неисправности. Не следует снижать давление воздуха в прогретых шинах для приведения его к номинальному значению, которое установлено для холодных шин. В противном случае шины будут эксплуатироваться при пониженном давлении воздуха.

4. Если давление меньше требуемого, подсоедините наконечник шланга насоса к вентилю и подкачайте воздух, контролируя давление по манометру на насосе.5. Если давление больше требуемого, надавите специальным выступом манометра на наконечник золотника и выпустите воздух из шины. Измерьте манометром давление. Повторяя эти операции, доведите давление до нормы.

4. Если давление меньше требуемого, подсоедините наконечник шланга насоса к вентилю и подкачайте воздух, контролируя давление по манометру на насосе.5. Если давление больше требуемого, надавите специальным выступом манометра на наконечник золотника и выпустите воздух из шины. Измерьте манометром давление. Повторяя эти операции, доведите давление до нормы.

Не забывайте проверять давление воздуха в запасном колесе одновременно с проверкой остальных колес.

6. Если вы заметили, что давление воздуха в шинах постоянно падает, попробуйте потуже завернуть золотник с помощью колпачка с ключом.

Так выглядят защитный колпачок А с ключом для затяжки золотника и золотник Б вентиля колеса.

Так выглядят защитный колпачок А с ключом для затяжки золотника и золотник Б вентиля колеса. Во избежание загрязнения золотников не эксплуатируйте автомобиль без защитных колпачков. Если колпачки были утеряны, обязательно установите новые.

7. Чтобы проверить герметичность золотника, намочите отверстие вентиля. Если появились пузырьки выходящего воздуха, замените золотник. 8. Измерьте штангенциркулем остаточную глубину протектора. Если глубина протектора 1,6 мм или меньше, замените шину.

8. Измерьте штангенциркулем остаточную глубину протектора. Если глубина протектора 1,6 мм или меньше, замените шину. 9. Если под рукой нет штангенциркуля, то глубину протектора можно проверить визуально по индикаторам износа шины в виде сплошных поперечных полос, проявляющихся на протекторе при его максимальном износе.

9. Если под рукой нет штангенциркуля, то глубину протектора можно проверить визуально по индикаторам износа шины в виде сплошных поперечных полос, проявляющихся на протекторе при его максимальном износе.

Шины, которыми укомплектован автомобиль, снабжены индикаторами предельного износа, отформованными на протекторе. При значительном износе протектора на его поверхности проявляются гладкие поперечные полоски шириной около 10 мм, расположенные с определенным шагом по окружности шины. Их появление указывает на уменьшение глубины рисунка протектора до 1,6 мм. Изношенные шины не создают достаточной силы сцепления при движении по влажному дорожному покрытию. Поэтому, если на протекторе видны три индикатора износа (или более трех), шина подлежит обязательной замене.

Места расположения индикаторов помечены на боковине шины треугольником или буквами «TWI».

Места расположения индикаторов помечены на боковине шины треугольником или буквами «TWI». 10. Проверьте затяжку болтов крепления колес и при необходимости затяните их моментом 90 Н-м.

10. Проверьте затяжку болтов крепления колес и при необходимости затяните их моментом 90 Н-м.

www.auto-zone.by

Авто зона - Ремонт Fiat Albea - Двигатель

Особенности конструкции

В состав системы питания входят элементы следующих систем:- подачи топлива, включающей в себя топливный бак, топливный модуль, топливный фильтр (встроенный в топливный модуль), регулятор давления топлива (входит в состав топливного модуля), трубопроводы и топливную рампу с форсунками;- воздухоподачи, в которую входят воздушный фильтр и дроссельный узел;- улавливания паров топлива, состоящей из адсорбера, клапана продувки адсорбера и соединительных трубопроводов.

Система улавливания паров топлива описана в отдельном подразделе (см. «Система улавливания паров топлива»), так как она служит только для выполнения экологических требований по снижению токсичности.Функциональное назначение системы подачи топлива - обеспечение подачи необходимого количества топлива в двигатель на всех рабочих режимах. Двигатель оборудован электронной системой управления с распределенным впрыском топлива. В системе распределенного впрыска функции смесеобразования и дозирования подачи топливовоздушной смеси в цилиндры двигателя разделены: воздух подается системой воздухоподачи, состоящей из воздушного фильтра и дроссельного узла, а необходимое в каждый момент работы двигателя количество топлива впрыскивается форсунками во впускную трубу. Такой способ управления дает возможность обеспечивать оптимальный состав горючей смеси в каждый конкретный момент работы двигателя, что позволяет получить максимальную мощность при минимально возможном расходе топлива и низкой токсичности отработавших газов. Управляет системой впрыска топлива (а также системой зажигания) электронный блок, непрерывно контролирующий с помощью соответствующих датчиков нагрузку двигателя, скорость движения автомобиля, тепловое состояние двигателя, оптимальность процесса сгорания в цилиндрах двигателя.Особенностью системы впрыска автомобиля Fiat Albea является синхронность срабатывания форсунок в соответствии с фазами газораспределения (блок управления двигателем получает информацию от датчика фазы). Блок управления включает форсунки последовательно, а не попарно, как в системах асинхронного впрыска. Каждая форсунка включается через 720° поворота коленчатого вала. Однако на режимах пуска и динамических режимах работы двигателя используется асинхронный метод подачи топлива без синхронизации с вращением коленчатого вала. Основным датчиком для обеспечения оптимального процесса сгорания является управляющий датчик концентрации кислорода в отработавших газах (лямбда-зонд). Он установлен в выпускном коллекторе двигателя и совместно с блоком управления двигателем и форсунками образует контур управления составом топливовоздушной смеси, подаваемой в двигатель. По сигналам датчика блок управления двигателем определяет количество несгоревшего кислорода в отработавших газах и соответственно оценивает оптимальность состава топливовоздушной смеси, поступающей в цилиндры двигателя в каждый момент времени. Зафиксировав отклонение состава от оптимального 1:14 (топливо/воздух), обеспечивающего наиболее эффективную работу каталитического нейтрализатора отработавших газов, блок управления с помощью форсунок изменяет состав смеси. Так как датчик концентрации кислорода включен в цепь обратной связи блока управления двигателем, контур управления составом топливовоздушной смеси является замкнутым.

Основным датчиком для обеспечения оптимального процесса сгорания является управляющий датчик концентрации кислорода в отработавших газах (лямбда-зонд). Он установлен в выпускном коллекторе двигателя и совместно с блоком управления двигателем и форсунками образует контур управления составом топливовоздушной смеси, подаваемой в двигатель. По сигналам датчика блок управления двигателем определяет количество несгоревшего кислорода в отработавших газах и соответственно оценивает оптимальность состава топливовоздушной смеси, поступающей в цилиндры двигателя в каждый момент времени. Зафиксировав отклонение состава от оптимального 1:14 (топливо/воздух), обеспечивающего наиболее эффективную работу каталитического нейтрализатора отработавших газов, блок управления с помощью форсунок изменяет состав смеси. Так как датчик концентрации кислорода включен в цепь обратной связи блока управления двигателем, контур управления составом топливовоздушной смеси является замкнутым. Особенность системы управления двигателем автомобиля Fiat Albea состоит в наличии, помимо управляющего датчика, второго диагностического датчика концентрации кислорода, установленного в приемной трубе системы выпуска отработавших газов. По составу газов, прошедших через нейтрализатор, он определяет эффективность работы системы управления двигателем. Если блок управления двигателем по информации, полученной от диагностического датчика концентрации кислорода, фиксирует превышение нормы токсичности отработавших газов, не устраняемое тарировкой системы управления, то он включает в комбинации приборов сигнальную лампу неисправности двигателя и заносит в память код ошибки для последующей диагностики.Топливный бак стальной, штампованный, установлен под полом кузова в его задней части и прикреплен четырьмя болтами. Для того чтобы пары топлива не попадали в атмосферу, бак соединен трубопроводом с адсорбером. Во фланцевое отверстие в верхней части бака установлен топливный модуль с встроенным в него электрическим топливным насосом. Из топливного модуля топливо подается в топливную рампу двигателя, закрепленную на впускной трубе. Из топливной рампы топливо впрыскивается форсунками во впускную трубу.Топливопроводы системы питания представляют собой трубки, соединяющие между собой различные элементы системы.

Особенность системы управления двигателем автомобиля Fiat Albea состоит в наличии, помимо управляющего датчика, второго диагностического датчика концентрации кислорода, установленного в приемной трубе системы выпуска отработавших газов. По составу газов, прошедших через нейтрализатор, он определяет эффективность работы системы управления двигателем. Если блок управления двигателем по информации, полученной от диагностического датчика концентрации кислорода, фиксирует превышение нормы токсичности отработавших газов, не устраняемое тарировкой системы управления, то он включает в комбинации приборов сигнальную лампу неисправности двигателя и заносит в память код ошибки для последующей диагностики.Топливный бак стальной, штампованный, установлен под полом кузова в его задней части и прикреплен четырьмя болтами. Для того чтобы пары топлива не попадали в атмосферу, бак соединен трубопроводом с адсорбером. Во фланцевое отверстие в верхней части бака установлен топливный модуль с встроенным в него электрическим топливным насосом. Из топливного модуля топливо подается в топливную рампу двигателя, закрепленную на впускной трубе. Из топливной рампы топливо впрыскивается форсунками во впускную трубу.Топливопроводы системы питания представляют собой трубки, соединяющие между собой различные элементы системы.

Шланги системы питания изготовлены по особой технологии из маслобензостойких материалов. Применение шлангов, отличающихся по конструкции от рекомендованных, может привести к отказу системы питания, а в некоторых случаях даже к пожару.

Топливный модуль включает в себя фильтр грубой очистки и фильтр тонкой очистки топлива, электрический насос, регулятор давления топлива и датчик указателя уровня топлива.Топливный модуль обеспечивает подачу топлива и установлен в топливном баке, что снижает вероятность образования паровых пробок, так как топливо подается под давлением, а не за счет разрежения. Кроме этого улучшается смазывание и охлаждение деталей топливного насоса.Топливный насос погружной, роторного типа, с электроприводом.Регулятор давления топлива установлен в топливном модуле и предназначен для поддержания постоянного давления топлива в топливной рампе. Регулятор подключен в начало подающей магистрали (сразу после топливного фильтра) и представляет собой перепускной клапан с пружиной, усилие которой строго калибровано.Топливный фильтр тонкой очистки полнопоточный, установлен в топливном модуле. Фильтр неразборный и заменяется в сборе с топливным модулем.Топливная рампа 2 (рис. 5.16) представляет собой пустотелую деталь с отверстиями для форсунок 3 со штуцером для присоединения топливопровода высокого давления, диагностическим штуцером 6 для проверки давления топлива и кронштейнами крепления к впускной трубе. Форсунки уплотнены в отверстиях рампы и в гнездах впускной трубы резиновыми кольцами 5 и закреплены пружинными фиксаторами 4. Рампа в сборе с форсунками вставлена хвостовиками форсунок в отверстия впускной трубы и закреплена двумя болтами.Форсунки (рис. 5.17) прикреплены к рампе, из которой к ним подается топливо, а своими распылителями входят в отверстия впускной трубы. В отверстиях рампы и впускной трубы форсунки уплотнены кольцами 1 и 3. Форсунка предназначена для дозированного впрыска топлива в цилиндр двигателя и представляет собой высокоточный электромеханический клапан. Топливо под давлением поступает из рампы по каналам внутри корпуса форсунки к запорному клапану. Пружина поджимает иглу запорного клапана к конусному отверстию пластины распылителя, удерживая клапан в закрытом положении. Напряжение, подаваемое от блока управления двигателем через штекерные выводы 2 на обмотку электромагнита форсунки, создает в ней магнитное поле, втягивающее сердечник вместе с иглой запорного клапана внутрь электромагнита. Конусное кольцевое отверстие в пластине распылителя открывается, и топливо впрыскивается через диффузор корпуса распылителя во впускной канал головки блока цилиндров и далее в цилиндр двигателя. После прекращения поступления электрического импульса пружина возвращает сердечник и иглу запорного клапана в исходное состояние - клапан запирается. Количество топлива, впрыскиваемого форсункой, зависит от длительности электрического импульса.

Топливный модуль включает в себя фильтр грубой очистки и фильтр тонкой очистки топлива, электрический насос, регулятор давления топлива и датчик указателя уровня топлива.Топливный модуль обеспечивает подачу топлива и установлен в топливном баке, что снижает вероятность образования паровых пробок, так как топливо подается под давлением, а не за счет разрежения. Кроме этого улучшается смазывание и охлаждение деталей топливного насоса.Топливный насос погружной, роторного типа, с электроприводом.Регулятор давления топлива установлен в топливном модуле и предназначен для поддержания постоянного давления топлива в топливной рампе. Регулятор подключен в начало подающей магистрали (сразу после топливного фильтра) и представляет собой перепускной клапан с пружиной, усилие которой строго калибровано.Топливный фильтр тонкой очистки полнопоточный, установлен в топливном модуле. Фильтр неразборный и заменяется в сборе с топливным модулем.Топливная рампа 2 (рис. 5.16) представляет собой пустотелую деталь с отверстиями для форсунок 3 со штуцером для присоединения топливопровода высокого давления, диагностическим штуцером 6 для проверки давления топлива и кронштейнами крепления к впускной трубе. Форсунки уплотнены в отверстиях рампы и в гнездах впускной трубы резиновыми кольцами 5 и закреплены пружинными фиксаторами 4. Рампа в сборе с форсунками вставлена хвостовиками форсунок в отверстия впускной трубы и закреплена двумя болтами.Форсунки (рис. 5.17) прикреплены к рампе, из которой к ним подается топливо, а своими распылителями входят в отверстия впускной трубы. В отверстиях рампы и впускной трубы форсунки уплотнены кольцами 1 и 3. Форсунка предназначена для дозированного впрыска топлива в цилиндр двигателя и представляет собой высокоточный электромеханический клапан. Топливо под давлением поступает из рампы по каналам внутри корпуса форсунки к запорному клапану. Пружина поджимает иглу запорного клапана к конусному отверстию пластины распылителя, удерживая клапан в закрытом положении. Напряжение, подаваемое от блока управления двигателем через штекерные выводы 2 на обмотку электромагнита форсунки, создает в ней магнитное поле, втягивающее сердечник вместе с иглой запорного клапана внутрь электромагнита. Конусное кольцевое отверстие в пластине распылителя открывается, и топливо впрыскивается через диффузор корпуса распылителя во впускной канал головки блока цилиндров и далее в цилиндр двигателя. После прекращения поступления электрического импульса пружина возвращает сердечник и иглу запорного клапана в исходное состояние - клапан запирается. Количество топлива, впрыскиваемого форсункой, зависит от длительности электрического импульса. Рис. 5.16. Топливная рампа: 1 - колодка жгута проводов форсунок; 2 - рампа; 3 - форсунка; 4 - фиксатор форсунки; 5 - уплотнительное кольцо форсунки; 6 - диагностический штуцер

Рис. 5.16. Топливная рампа: 1 - колодка жгута проводов форсунок; 2 - рампа; 3 - форсунка; 4 - фиксатор форсунки; 5 - уплотнительное кольцо форсунки; 6 - диагностический штуцер Рис. 5.17. Форсунка системы впрыска топлива:1 - верхнее уплотнительное кольцо; 2 - штекерные выводы обмотки электромагнита; 3 - нижнее уплотнительное кольцо

Рис. 5.17. Форсунка системы впрыска топлива:1 - верхнее уплотнительное кольцо; 2 - штекерные выводы обмотки электромагнита; 3 - нижнее уплотнительное кольцо Воздушный фильтр установлен по центру моторного отсека. Передний патрубок фильтра соединен с воздухозаборником, а нижний патрубок, расположенный в основании корпуса фильтра, -с дроссельным узлом.Фильтрующий элемент воздушного фильтра бумажный, плоский, с большой площадью фильтрующей поверхности.

Воздушный фильтр установлен по центру моторного отсека. Передний патрубок фильтра соединен с воздухозаборником, а нижний патрубок, расположенный в основании корпуса фильтра, -с дроссельным узлом.Фильтрующий элемент воздушного фильтра бумажный, плоский, с большой площадью фильтрующей поверхности. Рис. 5.18. Дроссельный узел: 1 - корпус дроссельного узла; 2 - дроссельная заслонка; 3 - разъем датчика положения дроссельной заслонки и шагового электродвигателя управления дроссельной заслонкойДроссельный узел (рис. 5.18) представляет собой регулирующее устройство и служит для изменения количества воздуха, подаваемого во впускной коллектор двигателя. Он установлен на входном фланце впускной трубы. На входной патрубок дроссельного узла установлен через резиновую прокладку воздушный фильтр.В состав дроссельного узла входят датчик положения дроссельной заслонки и шаговый электродвигатель управления дроссельной заслонкой. Механической связи дроссельного узла с педалью акселератора нет. Так называемая «электронная» педаль управления дроссельной заслонкой передает информацию о степени нажатия на педаль электронному блоку управления двигателем, который, в свою очередь, с учетом скорости автомобиля, нагрузки на двигатель и частоты вращения коленчатого вала двигателя открывает дроссельную заслонку на необходимый угол.В процессе эксплуатации дроссельный узел не требует обслуживания и регулировки, следите лишь за состоянием резиновых уплотнений, чтобы избежать подсоса воздуха.

Рис. 5.18. Дроссельный узел: 1 - корпус дроссельного узла; 2 - дроссельная заслонка; 3 - разъем датчика положения дроссельной заслонки и шагового электродвигателя управления дроссельной заслонкойДроссельный узел (рис. 5.18) представляет собой регулирующее устройство и служит для изменения количества воздуха, подаваемого во впускной коллектор двигателя. Он установлен на входном фланце впускной трубы. На входной патрубок дроссельного узла установлен через резиновую прокладку воздушный фильтр.В состав дроссельного узла входят датчик положения дроссельной заслонки и шаговый электродвигатель управления дроссельной заслонкой. Механической связи дроссельного узла с педалью акселератора нет. Так называемая «электронная» педаль управления дроссельной заслонкой передает информацию о степени нажатия на педаль электронному блоку управления двигателем, который, в свою очередь, с учетом скорости автомобиля, нагрузки на двигатель и частоты вращения коленчатого вала двигателя открывает дроссельную заслонку на необходимый угол.В процессе эксплуатации дроссельный узел не требует обслуживания и регулировки, следите лишь за состоянием резиновых уплотнений, чтобы избежать подсоса воздуха. Впускная труба изготовлена из высокопрочного маслобензостойкого пластика и конструктивно объединена с впускным ресивером.

Впускная труба изготовлена из высокопрочного маслобензостойкого пластика и конструктивно объединена с впускным ресивером.

www.auto-zone.by