Ремонт авто лакокрасочного покрытия

Рихтовка, сварка, покраска, антикоррозийная обработка

Технология покраски автомобиля

Сегодня покраска легкового автомобиля – скорее искусство, чем элементарная защита металла от коррозии, хотя утилитарное значение этого технологического процесса изначально играло и продолжает играть чрезвычайно важную роль. Представьте себе, что стало бы с незащищенным кузовом автомобиля за один зимний сезон в городе, где коммунальные службы отчаянно борются с обледенением и снегом на проезжей части с применением «самых эффективных» химических средств!

Сравнение покраски авто с искусством подчеркивает прежде всего, несомненные успехи химиков, создавших богатейшую палитру красок, в том числе красок типа «хамелеон», изменяющих цветовой тон кузова в зависимости от типа освещения, а также новаторские предложения дизайнеров, изображающих на капотах птиц, зверей и даже целые картины.

Есть две технологии покраски автомашины – заводская и ремонтная. На первый взгляд, они похожи, но на самом деле между ними есть огромная разница. Главное отличие – температурный режим. Понятно, что на автозаводе кузов можно целиком окунуть в краску, а потом греть и сушить сколько требуется. В ремонтных условиях автомобиль в ванну не окунешь, да и греть после покраски его нельзя – некоторые детали (которые на заводе устанавливаются уже после покраски) могут расплавиться. В ремонтных условиях предельно допустимая температура нагрева составляет 80 °C.

Рассмотрим в общих чертах процесс покраски автомобиля в автосервисе. Начинается он с подготовки поверхности (шлифовки). Проводят ее без воды, что обеспечивает высокую скорость подготовки кузова. Недостаток шлифовальных работ – огромное количество пыли, бороться с которой непросто. Во всяком случае, общая вентиляция с пылью не справляется.

Чтобы все-таки справиться с пылью, во многих мастерских шлифмашинки снабжаются пылеуловителями, которые соединены с общей магистралью вентиляции. Не будем подробно описывать устройство вентиляции, заметим только, что инструмент (шлифмашинку) можно расположить над любой точкой поста.

Предусматриваются магистраль для пылесоса и электрические розетки. К розеткам подключают инфракрасные (тепловые) излучатели локальной сушки небольших поврежденных участков кузова, так как в таких случаях ставить автомобиль в камеру нецелесообразно.

На большинстве предприятий, занимающихся кузовным ремонтом, объемы работ этого типа не столь велики, так что двери, крылья, капот и другие детали обрабатывают здесь же, а красят и сушат в специальной небольшой камере.

Если объем кузовных работ значителен, автомобиль ремонтируют на другом посту.

Отдельно нужно сказать об освещении. В хорошей мастерской пост подготовки кузовов к окраске должен быть оснащен лампами бестеневого освещения.

Пройдя подготовку, автомобиль направляется в окрасочную камеру. Ее характеристики существенно отличаются от характеристик других ремонтных помещений. Так, вентиляция должна обеспечивать постоянный поток воздуха без завихрений и заданной интенсивности, поток должен быть направлен сверху. Воздухообмен в камере – 15–30 тыс. м3/ч. Воздух забирается с улицы, затем проходит через мощные многоступенчатые фильтры.

В режиме сушки весь воздух в камере подогревается до 60–80 °C. Топливом чаще всего служит солярка или природный газ. Газ, как и электричество, используется реже, так как эти виды топлива слишком дорогие, а газовая станция еще и небезопасна.

Поскольку среда в окрасочной камере взрывоопасна, все узлы и оборудование (горелка, освещение, пульт управления) должны поставляться во взрывобезопасном исполнении.

Следующее требование – чистота. Глянцевую поверхность в пыли не получишь. Перед входом в камеру мастер надевает специальный комбинезон и респиратор или маску с подачей воздуха для дыхания из отдельной магистрали.

Краску в мастерской чаще всего готовят, смешивая базовые цвета. Работа ведется в специальном помещении, оснащенном спектрометром, весами, миксером.

Желательно, чтобы краскопульт – главный инструмент маляра – был запитан от отдельного компрессора с фильтрами многоступенчатой очистки. Компрессор должен обеспечивать подачу воздуха в необходимом объеме.

Почему желателен специальный компрессор? Если краскопульт присоединить к центральной магистрали подачи воздуха, при одновременном включении нескольких потребителей давление в системе «прыгнет» и колебание давления в смесительной камере пистолета спровоцирует «плевок» краски.

Какие краскопульты можно встретить сегодня? Есть несколько типов, они отличаются давлением на выходе. Краскопульт с давлением 3 кг/см2 нынче не используется, так как потребляет слишком много краски, она чрезмерно распыляется, половина ее пропадает. Краскопульт низкого давления (0,5–0,7 кг/см2) обладает лучшими показателями: используется до 80 % краски. Но расход воздуха великоват – 380–500 л/мин.

Краскопульт с давлением 1,0–1,2 кг/см2 наиболее подходящий. У него коэффициент переноса краски составляет 80 %, а расход воздуха – 100–150 л/мин.

Для сравнения ознакомимся и с технологией окраски автомобиля в заводских условиях. В качестве примера возьмем отечественную «Волгу».

Автолюбители помнят, что еще несколько лет назад производители этой некогда престижной марки автомобиля не баловали разнообразием расцветок, а стойкость покрытия к коррозии была явно низкой. Теперь можно сказать, что все это было в прошлом. Сегодня ГАЗ смонтировал у себя современный окрасочный комплекс «Хайден».

Что отличает новую технологию окрашивания? Специалисты говорят, что ключевым словом для характеристики новой технологии стало слово «дважды». «Дважды» относится к грунтованию, к окраске и к лакировке.

Впечатляет и более тщательная подготовка кузова. Так, подготовка к окраске включает двенадцать этапов. Кузов обезжиривают специальным составом, потом фосфатируют (покрывают растворами солей). Сегодня для этого используется двухкомпонентный цинково-никелевый «Фосфотек-1», который обеспечивает более равномерное покрытие (раньше применялся однокомпонентный препарат). Его можно наносить распылением и окунанием. Если сочетать эти два способа, ни один самый укромный уголок кузова не останется необработанным.

Кузов промывают обессоленной водой и погружают в катафорезный грунт «Дюпон-Хербертс». Эта новая технология повышает стойкость металла почти втрое. Очаги коррозии на кузове, помещенном в агрессивный соляной туман, появляются теперь только через 750 часов (раньше этот показатель составлял 270 часов).

Как уже говорилось, технологические процессы производятся дважды. Второй грунт, наносимый в электростатическом поле, – эпоксидно-полиэфирный. Его отличают пластичность и большая стойкость к механическим воздействиям.

После грунтования днище и сварные швы внутри кузова покрывают пластизолем. Этот препарат может быть как импортным, так и отечественным.

После сборки машину защищают «Ваксойлом». Этот препарат распыляют в пороги, стойки и другие скрытые полости. В результате проведения всех вышеописанных операций, владелец новой «Волги» может отказаться от дополнительной обработки кузова при покупке, а раньше предпродажная подготовка производилась в обязательном порядке.

После грунтовки и перед окраской кузов шлифуют, стараясь удалить следы работы рихтовочного инструмента и посторонние вкрапления в грунт. Затем кузов купают в обессоленной воде, сушат, тщательно протирают специальными салфетками, обдувают сжатым воздухом. После всего этого кузов поступает в окрасочную камеру.

Подкапотное пространство, багажник и проемы дверей окрашиваются вручную. Брызговик облицовки радиатора и верхнюю панель передка, закрывающую механизм стеклоочистителей, приходится красить отдельно, так как эти детали стыкуются с соседними внахлест. Их красят вручную.

Пластмассовые бамперы окрашивает изготовитель – нижегородская фирма «Технопласт».

Первый слой эмали наносится распылением в электростатическом поле, второй – обычным пневматическим способом. При этом частицы металла, входящие в состав красок-металликов, ложатся на кузов хаотично, а не собираются в «пятна». Неравномерное собирание частичек привело бы к образованию отдельных, более блестящих участков покрытия.

Для защиты основного покрытия от механических повреждений после второго слоя краски на металлики сразу же наносят два слоя лака.

В распоряжении завода большой выбор красок – совместно с ведущими производителями красок дизайнеры ГАЗа уже подготовили 24 колера. В течение дня оборудование позволяет использовать десяток цветов. Обратим внимание читателя и на то, что под краски разрабатываются и расцветки обивки салонов.

Правда, покрасочное оборудование еще предстоит «научить» работать с новыми красками, поскольку каждая из них требует наладки оборудования в соответствии с консистенцией и температурой эмали.

Все машины красят в два слоя. Основную их часть окрашивают обычными отечественными красками, небольшое количество кузовов покрывают импортными эмалями, на которые, как и на металлики, наносят лак. Но это временная технология. Количество машин, окрашенных металликом, увеличивается.

Кузова ГАЗ-3111 проходят ту же обычную подготовку, что и массовые модели.

Новая технологическая линия покраски рассчитана на перспективу. Оборудование позволяет красить до 100 тысяч машин в год, а в ваннах, сделанных «на вырост», поместится и кузов внедорожника.

Опустим некоторые подробности заводской технологии покраски «Волг» и перейдем к последнему участку линии – там кузова придирчиво осматривают и полируют малейшие, незаметные непрофессионалу шероховатости. Только после этого кузов отправляют на сборку.

Поделитесь на страничкеСледующая глава >

hobby.wikireading.ru

Ремонт сколов на лакокрасочном покрытии автомобиля. - Покраска/ремонт кузова - - Каталог статей

В процессе эксплуатации, наши автомобили подвергаются негативному воздействию окружающей среды. И конечно в первую очередь – это кузов. Солнечный свет, кислотные дождики, зимой соль и естественно камушки, вылетающие навстречу из-под колес впереди идущего автомобиля. Все это оставляет на кузове свои следы и в дальнейшем, может привести к развитию очагов коррозии.В этой статье, рассмотрим достаточно простой и эффективный способ ремонта сколов лакокрасочного покрытия на кузове нашего любимого автомобиля.

Как вы, наверное, знаете, основное обитание зловредных сколов – это капот и передний бампер.

Итак, что нам понадобится для успешной работы. - Абразивно-шлифовальная бумага, для мокрой шлифовки, с размером зерна Р1500 и Р2000. - Набор полировальных паст.- Соответственно полировальная машинка.- Нитрошпатлевка (Nitrosoft)- И конечно, краска и лак.

Возможно, понадобится немного грунта. Это в случае, если скол до металла и уже пошла ржавчина.

Первая стадия ремонта сколов.

Теперь сам процесс: буду объяснять на примере капота. Отмываем, сначала водой, желательно применение моющих средств, потом Уайт-спиритом. Ставим хороший свет и внимательно изучаем травмированные места. Обычно основная масса сколов находится на «клюве» или передней части капота.Следующий этап : определяемся с видом покрытия на вашем автомобиле. Различают несколько видов покрытий: акриловая краска (обычно все Жигули и старые иномарки), акриловая краска под лаком (практически все иномарки с начала девяностых годов) и металлики (базовый пигмент и акриловый бесцветный лак).

Если ответ вас затрудняет, проделайте такой тест. Берем чистую белую тряпочку, граммульку полировальной абразивной пасты и полируем небольшой участок капота.

Если на тряпочке осталась только грязь, значит, у вас сверху краски лежит слой лака, и вы просто плохо помыли капот (смайлик). При обнаружении на тряпочке насыщенного цветного следа, догадываемся, что покрытие – обычная краска (акрил или синтетика).

Соответственно со сделанным открытием и покупаем, или обычную акриловую краску, или базу (пигмент) с лаком.

Теперь настало время заняться самими сколами. Если обнаруживаем таковой со следами начинающейся коррозии, то подручными средствами (острый надфиль, кончик лезвия ножа или подобное) вычищаем все следы ржавчины.

Далее, вокруг ремонтируемого места, шлифовальной бумагой Р1500 (можно насухую) заматовываем маленький участок, чтобы свеженанесенная краска (лак) хорошо сцепилась со старым покрытием. И в последствии, зона перехода была менее заметна. Места, где выковыривалась ржавчина, следует обязательно подгрунтовать.

Разводим акриловый двухкомпонентный грунт или доим из аэрозольного баллончика. Нам нужно его буквально несколько капель. Потом, при помощи тоненькой кисточки или остро заточенной спички, наносим грунт на места с голым металлом. Через 10-15 минут повторяем процедуру. Теперь ждем пару часов, или при помощи принудительного прогрева ускоряем процесс сушки. Теперь настала пора залить краской обработанные сколы.Процедуру повторяем раз за разом, делая промежутки, 10-15 минут, для сушки. Краска, в процессе высыхания, сильно усаживается, поэтому повторять придется неоднократно. В итоге, у нас должен получиться бугорок из краски, с небольшим наплывом.

Поверхность с лаковым покрытием лечится примерно также, разница только в том, что верхние слои набираем бесцветным лаком, после достаточно длительной сушки пигмента (15-25 минут), дабы не растворить оный.Добившись искомого результата, т.е. небольших наплывов краски или лака на старой поверхности в виде бугорков или шишечек, первую половину ремонта завершаем. Следует основательно просушить вновь нанесенную краску, лак.

Ко второй стадии ремонта следует вернуться через-2-3 дня.

Вторая стадия ремонта сколов.

Приступаем к самому кропотливому процессу работы, шлифованию получившихся бугорков. Наша задача сравнять их с основным покрытием. Дабы не протереть вокруг ремонтной зоны краску и лак, перед началом шлифовки, наносим мягким шпателем (из белой резины или силикона) вокруг нашего бугорка, тонкий слой нитрошпаклевки. После высыхания оной, можно приступать к шлифованию.

Для этого, нам понадобится маленький плоский брусок, размером не более половины спичечного коробка. Например, кусочек деревянной рейки. Далее отрезаем от листа наждачной бумаги Р1500, небольшой кусок, обтягиваем им брусочек и, сжав пальцами, приступаем к шлифованию.Шлифуем с водой, постоянно промывая наждачную бумагу и место шлифования. Работаем без нажима, следим за поверхностью вокруг ремонтной зоны. Постепенно шишечка начинает уменьшаться, а также вытирается предохранительный слой шпаклевки. Если шпаклевка вытерлась, а визуально и на ощупь бугорок остался, то следует, высушить обрабатываемое место и еще нанести слой нитрошпаклевки. При достижении результата, переходим на наждачную бумагу Р2000 и заканчиваем процесс.

Третья стадия ремонта сколов.

Теперь, после шлифования, наш капот имеет пятнистый вид. Чтобы сгладить места ремонта следует пройти круговыми движениями всю поверхность капота наждачной бумагой Р2000 и воды не жалеть. В идеале должна получиться равномерно матовая поверхность. Осталось только отполировать ваш капот и получить несказанное удовольствие от достигнутого результата. Как правильно полировать лакокрасочное покрытие, подробно описано здесь и здесь.P.S. И еще один совет, очень аккуратно работаем на ребрах, там слой краски (лака) тоньше и легче протереть до грунта. Шлифуем без фанатизма, и помним старую поговорку «где глаза, там и руки».

autotob.ru

Ремонт сколов на лакокрасочном покрытии автомобиля. - Ремонт лакокрасочного покрытия - Каталог статей

В процессе эксплуатации, наши автомобили подвергаются негативному воздействию окружающей среды. И конечно в первую очередь – это кузов. Солнечный свет, кислотные дождики, зимой соль и естественно камушки, вылетающие навстречу из-под колес впереди идущего автомобиля. Все это оставляет на кузове свои следы и в дальнейшем, может привести к развитию очагов коррозии.

В этой статье, рассмотрим достаточно простой и эффективный способ ремонта сколов лакокрасочного покрытия на кузове нашего любимого автомобиля.

Как вы, наверное, знаете, основное обитание зловредных сколов – это капот и передний бампер.

Итак, что нам понадобится для успешной работы. - Абразивно-шлифовальная бумага, для мокрой шлифовки, с размером зерна Р1500 и Р2000. - Набор полировальных паст.- Соответственно полировальная машинка.- Нитрошпатлевка (Nitrosoft)- И конечно, краска и лак.

Возможно, понадобится немного грунта. Это в случае, если скол до металла и уже пошла ржавчина.

Первая стадия ремонта сколов.

Теперь сам процесс: буду объяснять на примере капота. Отмываем, сначала водой, желательно применение моющих средств, потом Уайт-спиритом. Ставим хороший свет и внимательно изучаем травмированные места. Обычно основная масса сколов находится на «клюве» или передней части капота.

Следующий этап : определяемся с видом покрытия на вашем автомобиле. Различают несколько видов покрытий: акриловая краска (обычно все Жигули и старые иномарки), акриловая краска под лаком (практически все иномарки с начала девяностых годов) и металлики (базовый пигмент и акриловый бесцветный лак).

Если ответ вас затрудняет, проделайте такой тест. Берем чистую белую тряпочку, граммульку полировальной абразивной пасты и полируем небольшой участок капота.

Если на тряпочке осталась только грязь, значит, у вас сверху краски лежит слой лака, и вы просто плохо помыли капот (смайлик). При обнаружении на тряпочке насыщенного цветного следа, догадываемся, что покрытие – обычная краска (акрил или синтетика).

Соответственно со сделанным открытием и покупаем, или обычную акриловую краску, или базу (пигмент) с лаком.

Теперь настало время заняться самими сколами. Если обнаруживаем таковой со следами начинающейся коррозии, то подручными средствами (острый надфиль, кончик лезвия ножа или подобное) вычищаем все следы ржавчины.

Далее, вокруг ремонтируемого места, шлифовальной бумагой Р1500 (можно насухую) заматовываем маленький участок, чтобы свеженанесенная краска (лак) хорошо сцепилась со старым покрытием. И в последствии, зона перехода была менее заметна. Места, где выковыривалась ржавчина, следует обязательно подгрунтовать.

Разводим акриловый двухкомпонентный грунт или доим из аэрозольного баллончика. Нам нужно его буквально несколько капель. Потом, при помощи тоненькой кисточки или остро заточенной спички, наносим грунт на места с голым металлом. Через 10-15 минут повторяем процедуру. Теперь ждем пару часов, или при помощи принудительного прогрева ускоряем процесс сушки. Теперь настала пора залить краской обработанные сколы.

Если ваша машина покрашена простым акрилом, то процесс самый простой и результат соответственно самый лучший. Берем опять кисточку или спичку и очень аккуратно начинаем добавлять на скол краску. Не забываем, краску перед употреблением, как следует размешать.

Процедуру повторяем раз за разом, делая промежутки, 10-15 минут, для сушки. Краска, в процессе высыхания, сильно усаживается, поэтому повторять придется неоднократно. В итоге, у нас должен получиться бугорок из краски, с небольшим наплывом.

Поверхность с лаковым покрытием лечится примерно также, разница только в том, что верхние слои набираем бесцветным лаком, после достаточно длительной сушки пигмента (15-25 минут), дабы не растворить оный.

Добившись искомого результата, т.е. небольших наплывов краски или лака на старой поверхности в виде бугорков или шишечек, первую половину ремонта завершаем. Следует основательно просушить вновь нанесенную краску, лак.

Ко второй стадии ремонта следует вернуться через-2-3 дня.

Вторая стадия ремонта сколов.

Приступаем к самому кропотливому процессу работы, шлифованию получившихся бугорков. Наша задача сравнять их с основным покрытием. Дабы не протереть вокруг ремонтной зоны краску и лак, перед началом шлифовки, наносим мягким шпателем (из белой резины или силикона) вокруг нашего бугорка, тонкий слой нитрошпаклевки. После высыхания оной, можно приступать к шлифованию.

Для этого, нам понадобится маленький плоский брусок, размером не более половины спичечного коробка. Например, кусочек деревянной рейки. Далее отрезаем от листа наждачной бумаги Р1500, небольшой кусок, обтягиваем им брусочек и, сжав пальцами, приступаем к шлифованию.

Шлифуем с водой, постоянно промывая наждачную бумагу и место шлифования. Работаем без нажима, следим за поверхностью вокруг ремонтной зоны. Постепенно шишечка начинает уменьшаться, а также вытирается предохранительный слой шпаклевки. Если шпаклевка вытерлась, а визуально и на ощупь бугорок остался, то следует, высушить обрабатываемое место и еще нанести слой нитрошпаклевки. При достижении результата, переходим на наждачную бумагу Р2000 и заканчиваем процесс.

Третья стадия ремонта сколов.

Теперь, после шлифования, наш капот имеет пятнистый вид. Чтобы сгладить места ремонта следует пройти круговыми движениями всю поверхность капота наждачной бумагой Р2000 и воды не жалеть. В идеале должна получиться равномерно матовая поверхность. Осталось только отполировать ваш капот и получить несказанное удовольствие от достигнутого результата.

P.S. И еще один совет, очень аккуратно работаем на ребрах, там слой краски (лака) тоньше и легче протереть до грунта. Шлифуем без фанатизма, и помним старую поговорку «где глаза, там и руки».

sam-avtomaster.at.ua

Ремонт лакокрасочного покрытия автомобиля в Санкт-Петербурге

Досадные неприятности, вроде сколов лакокрасочного покрытия, глубоких царапин, задевающих металл или просто портящих внешний вид, трещины от ударов, да просто выгоревшие участки – крайне портят внешний вид машины.

Особенно неприятно, когда после «домашней» или «дружеской» покраски внезапно выясняется, что на капот попал песок, превратив его в подобие прыщавой детской мордашки; что слишком быстрая сушка скукожила краску на багажнике, а подбор колера на двери надо было проводить более тщательно… Первым побуждением обычно становится полная перекраска авто. Но на самом деле, стоит поберечь время, нервы и кошельки, ограничившись локальным ремонтом ЛКП.

Локальный ремонт ЛКП рекомендуется делать не в собственном гараже, а в автосервисе, и тому есть несколько причин. Во-первых, не придется тратить время на изучение технологии, во-вторых, не придется переделывать плохо сделанную работу – а есть шанс, и, наконец, в-третьих, не придется проводить локальный ремонт ЛКП во второй раз примерно через 3-6 месяцев, когда нарушения технологии дадут о себе знать первыми признаками коррозии.

Локальный ремонт ЛКП рекомендуется делать не в собственном гараже, а в автосервисе, и тому есть несколько причин. Во-первых, не придется тратить время на изучение технологии, во-вторых, не придется переделывать плохо сделанную работу – а есть шанс, и, наконец, в-третьих, не придется проводить локальный ремонт ЛКП во второй раз примерно через 3-6 месяцев, когда нарушения технологии дадут о себе знать первыми признаками коррозии.

Итак, локальный ремонт ЛКП мы начинаем с осмотра машины. Если повреждения незначительные, тогда есть смысл просто замаскировать царапины и самостоятельно заделать трещины в пластиковых частях посредством пайки. Как правило, такие легкие косметические меры мало помогают – через полгода машине все равно потребуется локальный ремонт ЛКП в автосервисе. Правила расчета объема работ просты: если повреждения занимают более 50% детали, есть смысл обновить лакокрасочное покрытие элемента целиком. Подбор краски должен обеспечить идеальное совпадение с основным цветом кузова.

Несмотря на возможность использования абразивных средств в локальном ремонте ЛКП, с ними лучше не торопиться: снятие слоя лака и краски изменяет цвет покрытия за счет того, что обнажаются невыгоревшие участки, и возникает цветовой диссонанс. Таким образом, если нужды в абразивной полировке нет, а надо всего лишь покрасить облупившийся бампер, замазать царапину или прокрасить после переварки небольшой участок – не стоит прибегать к новомодным технологиям. Это Вам посоветует любой мастер автосервиса. Если вы все же хотите самостоятельно заниматься своей машиной, и осуществить локальный ремонт ЛКП сами, то для начала стоит потренироваться на снятых с авто старых запчастях: ведь даже если у Вас врожденный талант мастера малярных работ, не помешает приобрести опыт. Или сразу обратиться к экспертам.

Стоимость кузовных работ

| Хэтчбек | Седан | Внедорожник | |

| Установка на стапель | 2500 | 2500 | 3000 |

| Замена заднего крыла | от 7000 | от 7000 | от 7000 |

| Замена передней панели кузова (металл) | от 4500 | от 4500 | от 4500 |

| Мелкий жестяной ремонт | от 800 до 7000 | от 800 до 7000 | от 800 до 7000 |

| Замена крыши | от 4500 | от 4500 | от 4500 |

| Замена порога | от 4000 | от 4000 | от 4000 |

| Замена задней панели кузова | от 5000 | от 5000 | от 5000 |

| Ремонт лонжерона | от 2500 | от 2500 | от 2500 |

| Устранение перекоса кузова | от 3000 | от 3000 | от 3000 |

exclusive-autoservice.ru

Технология окраски | Кузов автомобиля

Перед самой заливкой в распылитель эмаль и грунтовку нужно довести до необходимой вязкости с помощью растворителя. Вязкость измеряется следующим образом. Отверстие в стакане вискозиметра закрывают пальцем, заливают в вискозиметр 0,1 л материала, и, убрав палец с отверстия, измеряют время вытекания струёй всего материала. Оно должно составлять 25-30 сек.

Эмаль нужно фильтровать и перемешивать полностью во всём её объёме перед каждой заливкой в ёмкость краскораспылителя. После фильтрации и перемешивания в эмаль добавляют нужное количество катализатора (тоже тщательно перемешивая).

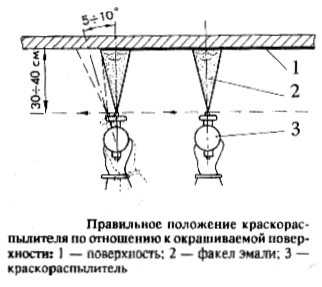

Нанося грунтовку или эмаль распылителем, его нужно перемещать параллельно окрашиваемой поверхности, выдерживая расстояние до неё в 30 см. Форма факела должна быть овальной, больший размер овала должен составлять 30 см. Распылитель надо перемещать со скоростью от 20 до 40 см/сек. Если скорость движения распылителя будет слишком большой, краска ляжет в недостаточном количестве, а если скорость будет слишком маленькой, то произойдёт перенасыщение поверхности краской, что приведёт к её стеканию. Перекрытие пятен факела должно составлять 10 см.

Нельзя отводить руку с распылителем от окрашиваемой поверхности, заканчивая полосу краски. Из-за этого покрытие получается неравномерным. Перемещать распылитель нужно параллельно радиусам кривизны панели кузова.

Следите, чтобы угол колебаний распылителя в вертикальной и горизонтальной плоскостях составлял не более 5-10 градусов относительно перпендикуляра к окрашиваемой поверхности. При большем угле материал будет ложиться неравномерно, что приведёт к дефектам окраски. Траекторию перемещения распылителя можно видеть на примере окраски двери автомобиля. На поворотах (на рисунке эти участки обозначаются пунктиром) распыление нужно прекращать, иначе на них оседает слишком большое количество грунта или эмали, из-за чего появляются наплывы и потёки.

Следует обратить особое внимание на покраску углов. На рисунке показана правильная окраска угла (а) и неправильная (б).

Следите за правильным соотношением расхода краски и воздуха, которые поступают из распылителя. Если воздуха поступает недостаточно, распыление краски происходит неравномерно, из распылителя выбрасываются крупные брызги. При недостатке краски происходят резкие толчки и из распылителя выходит пульсирующая толчкообразная струя. Чтобы избежать этого, проверьте перед началом работы качество соединения воздушных шлангов, отрегулируйте работу распылителя и проверьте качество распыла, пробуя его на листе картона или фанеры.

Качество получаемого покрытия и расход краски в большой мере зависят от диаметра сопла и давления сжатого воздуха. Чем больше диаметр сопла и давление воздуха – тем больше расход краски. При чрезмерном давлении воздуха будет ускоряться испарение растворителя из нитроэмали, распыл будет мелким и в покрытии могут появиться пузырьки. Недостаточное давление воздуха приводит к крупному распылу и образованию подтёков на окрашиваемой поверхности.

Методы и приёмы окраски, а также регулирование формы факела следует предварительно обработать на любой вспомогательной поверхности. Эмали и грунтовки наносятся слоями. Сначала по всему окрашиваемому объекту наносят один слой, делают выдержку от 8 до 10 мин., после чего кладут следующий слой. Во время выдержки происходит испарение некоторого количества растворителя – первый слой «схватывается», благодаря чему при нанесении второго слоя не будет наплывов и потёков.

Во время нанесения окончательного (обычно второго) слоя эмали примерно на расстоянии 50 см. за распылителем должен происходить процесс растекания эмали, сопровождающийся образованием блестящей глянцевой поверхности. В том случае, если глянца нет, перемещение распылителя надо замедлить, а по тем местам, которые уже пройдены – нанести ещё один слой эмали.

Сразу же после окраски нужно сделать выдержку от 10 до 15 мин., после чего, соблюдая осторожность, снять защитную оклейку и приступить к процессу горячей сушки окрашенных поверхностей. Если заранее не снять липкую ленту (кроме специальной, выдерживающей нагрев), она может «поплыть» в процессе нагрева. Нагреватель нужно держать на расстоянии 20-40 см. от поверхности, прогревая им эмаль до нужной температуры. Через минут 20-30 начинают проверять окончание сушки на каждом участке лёгким касанием тыльной стороны ладони. При касании не должно быть «отлипа». Недосушенная эмаль может через некоторое время свернуться или отслоиться. В таблице ниже приведены наиболее характерные дефекты окраски, а также способы их устранения.

Наиболее характерные дефекты окраски и способы их устранения

| Дефект | Причины | Способ устранения |

| Шагрень (плохой розлив) | Толстая пленка, густая эмаль, высокое давление | Заполировать или зачистить и перекрасить |

| Непрокрас | Тонкий слой эмали | Зачистить и перекрасить |

| Наплывы и потеки | Толстый слой, жидкая эмаль, медленное или неправильное перемещение распылителя | Небольшие - обработать шкуркой и заполировать; большие - зачистить и перекрасить |

| Отслаивание после сушки | Плохая подготовка поверхности | Зачистить и перекрасить |

| Отсутствие глянца | Тонкий слой, опыление, много катализатора | Заполировать или перекрасить |

| Сорность | Пыль в помещении, плохая фильтрация эмали | Небольшая - шлифовать; большая - зачистить и перекрасить |

| Кратеры, пузыри | Плохое обезжиривание, влажный воздух, вода на поверхности, попадание жира и масла в эмаль, не выдержано время сушки между слоями | Зачистить и перекрасить |

| Свертывание эмали | Применен несоответствующий растворитель | Эмаль непригодна для использования |

| Сморщивание и растрескивание покрытия | Недосушен грунт или шпаклевка | Снять все покрытия до металла и нанести вновь |

| Побеление покрытия | Окраска при повышенной влажности воздуху, вода в эмали, не тот растворитель | Облить побелевшую поверхность растворителем № 648, 649 |

| Разнотонность | Плохо перемешана эмаль, различные режимы сушки разных участков | Отшлифовать и вновь окрасить хорошо перемешанной эмалью, высушить в одинаковых условиях |

| Эмаль не высыхает | Не смыт слой парафина (входит в состав смывок) | Удалить эмаль и промыть поверхность уайт-спиритом или скипидаром |

Как можно видеть в таблице, дефекты одного вида в лакокрасочном покрытии могут быть вызваны различными причинами, имеющими самый разнообразный характер. Именно поэтому очень важно установить причину появления дефекта и проверить общее состояние покрытия, прежде чем приступать к его исправлению.

В таблице ниже приведено время, необходимое для сушки различных эмалей.

Время сушки при различной температуре, ч.

| Эмаль | Температура, °С | ||

| 20 | 60-80 | 130-140 | |

| МЛ-197 | - | 2 | При 105° - 0,5 ч. |

| МЛ-1110 | - | 2-3 | 0,5 |

| МЛ-152 | - | 3-4 | 0,5 |

| МЛ-12 | - | 3-4 | 0,4 |

| УРФ-1128 | 6 | 0,5 | - |

| ПФ-188 | 20 | 1,5 | - |

Кроме того, стоит упомянуть алкидные эмали, выпускаемые финской фирмой «Sadolin Ab». Они обладают высоким качеством, высокую стойкость к воздействиям внешней среды, образуют долговечную глянцевую поверхность. Для разбавления эмалей «Sadolin» используют растворители №649, 650. Их нужно наносить в 2-3 слоя на грунт ГФ-021, ГФ-0119 или подобные. Очень ценное свойство этих эмалей заключается в том, что они не нуждаются в горячей сушке, что делает их очень удобным для применения в домашних условиях. Их высыхание «от пыли» происходит за два часа, «на отлип» – за шесть часов, полное высыхание – за 24 часа при температуре 20 градусов.

kuzov-avtomobilya.ru