Ремонт авто рамы

Как ремонтируют рамы в грузовых автомобилях?

Рама автомобиля – это несущая конструкция автомобиля. Обычно она свойственна грузовикам. В них она является остовом к которому крепится уже все остальное, что есть в машине. В передней части машины на раму крепится двигатель и трансмиссия, а поверх уже крепится кабина. Именно поэтому вы часто видите грузовики, у которых кабина откидывается вперед, чтобы добраться до двигателя. Это сделано так потому что иначе добраться до мотора будет невозможно, потому что она размещён глубоко под кабиной.

К тому же при проектировании машины, рама грузовых машин делается такой, чтобы она в любом случае перевешивала откинутую вперед кабину и грузовик не перевернулся.

Ремонт автомобильных рам

Рамные автомобили

Сейчас рама автомобиля начинает встречаться все реже и реже, связано это с тем, что используют ее больше всего на грузовых автомобилях и тракторах. За редким исключением можно встретить рамных внедорожник, но там рама имеет другой вид и ремонт ее происходит совсем по иным принципам. Всего же существует в мире всего две конструкции авто:

- С несущим кузовом.

- С рамой.

Существуют также вариации, где применяются оба варианта. Чаще всего это некоторые маленькие грузовики, в которых двигатель крепится к кабине, а кузов устанавливается на раму. Иногда это позволяет выиграть некоторые положительные моменты.

Но в таких машинах есть один существенный минус: при серьезном ДТП раму обычно отрывает от кузова так, что произвести ремонт потом не представляется возможным.

В целом она была изобретена была для грузовых автомобилей. Их размеры и размеры их агрегатов просто оптимальный для этого. Их особенностью является то, что в целом закрепленные агрегаты и шасси являются самодостаточным и могут передвигаться без кузова. Кабина и различные кузова же крепятся за счет специальных кронштейнов. Они более просты в изготовлении и ремонт их тоже очень просто осуществляется. Выгодное отличие от машин с несущим кузовом это то, что кузов крепится таким образом, что пассажиры в автомобиле практически не чувствуют того, что воспринимают шасси.

Рама автомобиля сконструирована так, что она гасит почти все неровности дороги за счет своего строения.

Правка рамы

Эта деталь машины также нуждается в ремонте периодически. В основном это связано с некоторыми авариями, но бывает и так, что она может проржаветь. Такое случается, когда машина может храниться на улице, а рама некачественная. Однако чаще происходят просто дорожно-транспортное происшествие, которое вызывает искривление рамы как в горизонтальной, так и в вертикальной плоскости. Но когда все уже случается и уже нужен ремонт и правка, то главным становится то чтобы все это сделали как можно лучше. Если же правка будет выполнена плохо, то есть риск изменения состава металла, после чего придется искать уже новую, а сделать ремонт старой будет невозможно. Также даже если она и примет ровную форму, то плохой металл может сделать невозможным эксплуатации автомобиля в целом. Перед тем как будет проводится ремонт необходимо с помощью компьютера и лазерной диагностики сделать диагностику геометрии рамы после аварии.

Также стоит учитывать, что перед тем, как будет произведен ремонт необходимо будет снять с рамы все, КПП (коробка переключения передач) и двигатель в том числе. К остальным деталям относят элементы шасси, топливные бак, кронштейны крепления запаски и крепления кабины и кузова.

В процессе ремонта также важно проверить соосность всех мостов: все они должны быть на одной линии. Недопустимо, чтобы они были под разным углом к раме или выступали на разное расстояние слева и справа от рамы.

autodont.ru

Ремонт рамы.

Количество просмотров публикации Ремонт рамы. - 967

ЕО: при ЕО

Техническое обслуживание рамы.

- проводить мойку

- визуально производить контроль на наличие трещин.

- следить за состоянием окраски рамы

2) ТО-1 (для грузовых автомобилей, через 3000км.)

3) ТО-2 (через 12000км.)

При ТО-1 и ТО-2:

- все процессы при ЕО произвести.

- проверить состояние заклепочных соединений и целостность отдельных соединений рам.

- замена ослабевших заклепок.

Ремонт рамы производится или по мере крайне важно сти, или при капитальном ремонте автомобиля. Учитывая зависимость отвида дефектов, их числа, ремонт рамы выполняют при полной или частичной разборке. Ремонт с частичной разборкой производят при наличии на раме небольшого числа дефектов в виде ослабления заклепочных соединений и износа отверстий. Ремонт рам с полной разборкой осуществляют при наличии большого числа дефектов и в основном при серьезных деформациях элементов рамы.

Схема типового технологического процесса ремонта рамы с полной разборкой.

1 2 3 4 5 6

| 1 мойка 2 удаление старой краски 3 обезжиривание | → | 1 разборка на детали 2 деффектовка 3 сортировка | → | Ремонт деталей рамы | → | Сборка Рамы | → | Контроль Качества сборки | → | Окраска рамы |

1) Мойку, удаление старой краски и обезжиривание производят погружением на 1-1,5 часа в ванну с щелочным раствором каустической соды (лобомит). Концентрация раствора 80-100гр. Размещено на реф.рфна 1л., t = 80…90°С

Для удаления остатков моющего раствора, раму промывают горячей водой.

2) Разборку рамы на детали производят удалением заклепок высверливанием, выжиганием газовой горелкой или срезом головок заклепок. Деффектовку и сортировку деталей рамы выполняют в соответствии с техническими требованиями на ремонт. Критериями для выбраковки лонжеронов и поперечен, являются деформации деталей, скрученность деталей, наличие трещин с коррозионным разрушением. При наличии других дефектов раму ремонтируют.

3) Ремонт деталей рам. Ремонт лонжеронов и поперечен, начинают с устранения их деформации в холодном состоянии. Правка на специальном стенде – прессе. На стенде – прессе устраняют скрученность и погнутость лонжеронов. Трещины в неответственных деталях рамы восстанавливают сваркой. Во всех других случаях ремонт рамы производится заваркой трещин с усилением восстанавливаемых участков, при помощи дополнительных ремонтных деталей (ДРД). Все сварные соединения выполняют в стык или в нахлестку, при определенной последовательности наполнения швов.

Перед установкой на раму и приваркой к ней ДРД крайне важно предварительно заварить имеющиеся трещины. Поврежденное место рамы должно быть обязательно очищено металлической щеткой, промыто керосином и насухо протерто. Подлежащая заварке трещина разделывается при помощи наждачного круга. Заварка трещин детали рамы производится по форме стыковых соединений с разделкой кромок по всей толщине металла.

Пред установкой на лонжероны и другие детали рамы, усилительных коробок, угольников, пластин, и других элементов крайне важно сварной шов срубить или спилить заподлицо. После подгонки ДРД к лонжеронам их приваривают продольным швом.

Дополнительные ремонтные детали (ДРД)

ДРД для усиления лонжерона в виде швеллерной коробки. Изготовление ДРД ведется, из листовой стали: ст.3, ст.5, ст.20, ст.25-для углерода. Толщина ДРД не должна превышать толщину лонжерона t= 5,5…8мм.

Применяются электроды: Э42а- постоянный ток; Э42 с покрытием ОММ-5-переменный ток. Ø 3…5мм.

4) Сборка рамы.

При сборке рамы применяются переносные и стационарные клепаные установки.

5)Контроль качества ремонта рамы.

Контроль качества ремонта рамы состоит в проверке ее размеров и формы.

а) Разница в длине диагоналей на отдельном участке рамы между двумя поперечинами L1-L2 ≤ 5мм.

б) Результаты измерений расстояний между лонжеронами рам спереди и сзади не должно давать разницу больше чем 4см. |S1|-|S2|≤4мм.

в) У собранной рамы отверстие в передних кронштейнах, передних и задних рессор должны быть соосны.

г) Разность степени прогиба лонжеронов по вертикали одной рамы не должна превышать 6мм. δ ≤6мм.

д) Кривизна вертикальной стенки лонжерона допускается не более 2х мм. на длине 1м., а на всей длине не более 10мм.

6) Окраска рамы

Окраску рамы исходя из производственной программы осуществляют пневматическим распылением или окунанием.

При небольшой программе окраски рам, иногда, их загружают в окрасочные ванны подъемником. При большой программе применяется метод окунания, обеспечивающий полную окраску рамы во всех местах и позволяющий использовать подвесной конвеер, что повышает производительность труда.

Конструкция, техническое обслуживание, неисправности и ремонт подвесок автомобилей.

Подвеской называются – совокупность устройств осуществляющих упругую связь колес с несущей системой автомобиля ( рамой или кузова).

Подвеска служит для обеспечения плавности хода авто и повышения безопасности его движения.

Плавность хода - ϶ᴛᴏ свойство автомобиля защищать перевозимых людей и грузы от воздействия дороги.

Подвеска повышает безопасность движения автомобиля, обеспечивающая постоянный контакт колес с дорогой и исключая отрыв от нее.

Составные части подвески: это упругие элементы (рессоры и пружины), направляющие устройства (верхние и нижние рычаги подвески), амортизаторы.

В автомобиле различают подрессорные массы: кузов( раму) и закрепленные на них механизмы, и не подрессорные массы ( колеса, мосты, тормозные механизмы).

Подвеска состоит из 4х базовых устройств: направляющего устройства- 1, упругого устройства 2, гасящего устройства -3 и стабилизирующего устройства-4.

Направляющее устройство подвески ориентирует движение колеса и определяет характер его перемещения относительно кузова и дороги. Направляющее устройство передает продольные и поперечные силы, и их моменты между колесом и кузовом автомобиля.

Упругое устройство подвески, смягчает толчки и удары, передаваемые от колеса на кузов автомобиля. При наезде на дорожные неровности, упругое устройство исключает копирование кузовом неровностей дороги и улучшает плавность хода автомобиля.

Гасящее устройство подвески уменьшает колебания кузова и колес автомобиля возникающие при движении по неровностям дороги и приводит к их затуханию. Гасящее устройство превращает механическую энергию колебаний в тепловую энергию с последующим ее рассеиванием в окружающую среду.

Стабилизирующее устройство подвески уменьшает боковой крен и поперечные боковые колебания кузова автомобиля.

Работа подвески.

Крутящий момент Мk передаваемый от двигателя через трансмиссию на колеса, создает между колесом и дорогой силу тяги Рт, которая приводит к возникновению на ведущем мосту толкающей силы Рх. Толкающая сила через направляющее устройство 1 подвески передается на кузов автомобиля и приводит его в движение.

При движении по неровностям дороги колесо перемещается в вертикальной плоскости относительно точек О1 и О2. Упругое устройство 2 деформируется за счёт сжатия и растяжения, а кузов и колеса совершают колебания, гасит которые амортизатор.

Корпус амортизатора 3 заполнен жидкостью или газом, закреплен к балки моста. В корпусе находится поршень с отверстиями и клапанами, шток которого связан с кузовом автомобиля. В процессе колебания кузова и колес поршень совершает возвратно- поступательные движения.

Боковой крен и поперечные угловые колебания автомобиля уменьшает стабилизатор 4 поперечной устойчивости, который представляет собой, специальное упругое устройство, устанавливаемое поперек автомобиля.

Подсветка различается по направляющему устройству на: зависимую(грузовые автомобили) и независимую (легковые автомобили).

По упругому устройству: рессорная, пружинная, торсионная, пневматическая, гидропневматическая.

Возможные неисправности и техническое обслуживание подвесок.

В процессе эксплуатации автомобиля, возникают следующие неисправности подвесок:

- в рессорах: обломы, трещины, снижение упругости листов рессор, износ листов, износ резиновых подушек, износ хомутов, износ пальцев верхних и нижних опор.

- неисправности амортизаторов: засоление клапанов, износ штока, подтекание жидкости, износ поршня цилиндра.

- неисправности в направляющем устройстве и стабилизаторе: износ шаровых соединений, износ стабилизатора.

referatwork.ru

Восстановление геометрии рамы и кузова

Внимание! Малейшая ошибка может привести к серьезным последствиям. Никогда не доверяйте дилетантам восстанавливать лонжероны, рамы внедорожников и силовые элементы кузова. Если Вашему автомобилю потребовалось восстановить геометрию, обязательно сначала проверьте компетентность мастера.

Геометрия кузова любого авто определяется специальными контрольными точками, которые назначаются производителем того или иного транспортного средства.

Нарушается геометрия кузова, как правило, после любого, даже незначительного дорожно-транспортного происшествия.

Бытует мнение, что такое ДТП обязательно должно быть связано с деформирование кузовных деталей, выходу из строя каких либо кузовных элементов. Но не нужно строить иллюзий на этот счет.

Геометрия кузова автомобиля может быть нарушена даже в результате попадания колеса вашего автомобиля во время движения в глубокую яму или открытый канализационный люк.

Вы попали в ДТП и кузов автомобиля явно деформирован?

Или «на вид» все хорошо, но автомобиль едет немного боком или двери стали плохо закрываться, цеплять за кузов, не удается отрегулировать развал-сходимость?

Вашему транспортному средству требуется восстановление геометрии кузова.

Многих пугает сама фраза «восстановление геометрии», но все не так страшно. Ведь изменения могут быть в миллиметры и не потребуют серьезных вложений.

А итог — не заставит себя ждать! Восстановятся ходовые характеристики, пропадут лишние скрипы, вибрации, что скажется на долговечности подвески. Конечно, чаще данный термин применим для машин после серьезных ДТП, но это — отдельный разговор.

Восстановление геометрии кузова в ТЦ «Ремонт рам»

Восстановление геометрии кузова нашими специалистами осуществляется с применением новейших компьютерных технологий, измерительная погрешность которых близка к нулю.

А джип сможете «вытянуть»? Конечно! Использование одного из лучших, современного стапеля BLACKHAWK позволяет нам работать практически, с любыми автомобилями, включая тяжёлые внедорожники, минивэны и лёгкий коммерческий транспорт.

А еще, наличие профессионального, современного оборудования и опытных мастеров, позволяет нам ремонтировать редкие и раритетные автомобили. Даже если найти запасные части для них просто не реально.

Особенности восстановления геометрии кузова

Восстановление геометрии необходимо каждому автомобилю, попавшему в аварию, так как деформация кузова не только придает неэстетичный вид автомобилю, но и нарушает его аэродинамику. А это существенно влияет на скоростные показатели любого транспортного средства.

Нарушение геометрии кузова также может вызвать ускоренный износ деталей и изменение траектории во время экстренного торможения или передвижения по скользкой дороге. Проведение стапельных работ обеспечит полное восстановление автомобиля и его безопасную эксплуатацию.

При восстановлении геометрии должны соблюдаться специальные условия - для исключения деструктивных изменений в металле.

- Перед восстановлением геометрии кузова автомобиль в обязательном порядке осматривается для обнаружения любых деформаций, начиная с видимых и заканчивая скрытыми.

- После этого с автовладельцем оговариваются все нюансы ремонта, включая список необходимых запчастей и комплектующих, которые понадобятся для выполнения восстановления геометрии кузова.

- Наши мастера добросовестно и качественно проведут все необходимые работы, так как понимают, что от этого зависит надежность транспортного средства во время движения на дороге.

Как происходит восстановление геометрии кузова?

Коротко, это можно обрисовать так.

Если геометрия кузова, хоть немного нарушена, автомобиль устанавливается на специальный стенд (стапель) с гидроприводом и гидравлическими лебедками. Присоединяются в определенных конструкцией местах тянущие приспособления, и производится вытяжка.

Стапель позволяет растянуть и зафиксировать кузов автомобиля при ремонте и добиться восстановление геометрических параметров кузова по всем трём плоскостям. Автомобиль закрепляется на платформе стапеля в специальных зажимах и потом «растягивается» гидроприводами и лебедками в нужных направлениях. Для контроля процесса ремонта, применяется сложное, ультразвуковое оборудование.

Следует подчеркнуть, что расчет усилий вытяжки, направление усилий и время воздействия на металл при восстановлении геометрии кузова, осуществляется с помощью компьютера, который практически исключает ошибку.

Компьютер позволяет в режиме реального времени осуществлять, а при необходимости, корректировать, контроль изменения координат контрольных точек.

По достижении заданных расчетных условий, автомат сам отключает усилия на выправляемую деталь, исключая тем самым ошибки и недоработки. По окончании производится контрольный промер, компьютер выдает отчет по каждой точке.

Стоимость восстановления геометрии кузова

Общая стоимость работ в каждом конкретном случае считается индивидуально исходя из согласованного и утвержденного количества нормо-часов на каждую операцию.

Все зависит от степени повреждения Вашего автомобиля.

Оценка объема работ происходит после визуального осмотра автомобиля и предварительной разборки кузова для выявления скрытых повреждений. Сварочные работы по замене не подлежащих восстановлению деталей, оговариваются и оплачиваются отдельно.

Стоимость нормо-часа — 1000 р.

remontram77.ru

Ремонт рам грузовиков и прицепов

Правка рамы пухтовоза

Ремонт рамы автомобиля КАМАЗ

Правка перекоса установки автомобиля КАМАЗ

Восстановление геометрии перекошенной рамы

Восстановление геометрии установки пухтовоза

Ремонт перекошенного пухтовоза

Монтаж подрамников (надрамников)на грузовики

Усиление рамы Газели

Усиление кузовов на грузовиках

Усиление рам грузовых автомобилей

Увеличение длины грузовых автомобилей

Удлинение прицепов и полуприцепов

Изготовление и монтаж откидных лап-опор

Откидная (складная) лапа-опора

Сварка в аргоне переломленного алюминиевого кузова

Сварка аргоном в Санкт-Петербурге

Правка алюминиевых кузовов самосвалов

Усиление бортов самосвалов

Ремонт вертикального прогиба рамы

Ремонт аварийных самосвалов

Ремонт деформированной рамы

Восстановление рамы Газели после ДТП

Правка кузова Газели

Сварочные работы

Камаз- перевёртыш

Правка самосвальных рам

Ремонт грузовых рам

Правка сложного подрамника

Восстановление геометрии надрамника

Сварочные работы

Правка гидроцилиндра

Сварочные работы по гидроцилиндрам

Восстановление геометрии самосвалов

Ремонт кузовов самосвалов

Правка лесовозного полуприцепа "НОВТРАК"

Ремонт рамы прицепа "НОВТРАК"

Восстановление геометрии рамы полуприцепа Meusburger НОВТРАК

Правка рамы полуприцепа-сортиментовоза

Винт контейнерной рамы 62 см

Правка контейнерной площадки

Ремонт "закрученных" рам полуприцепов

Правка грузовиков

Сварка пола седельного тягача IVEKO STRALIS

Сварка лонжерона тягача ИВЕКО СТРАЛИС

Ремонт разрывов пола на седельном тягаче

Сварка трещин рам тягачей

Правка самосвала

Сварочные работы

Излом рамы самосвала

Сварка металлоконструкций

Ремонт разрыва рамы

Усиление самосвала

Сварка рамы пухтовоза

Усиление рам и установок пухтовозов

Правка рамы самосвала

Ремонт рам самосвальных полуприцепов

Восстановление геометрии самосвалов

Сварка рам самосвалов

Правка рамы тягача

Восстановление рамы седельного тягача

Правка рамы грузовых автомобилей

Кузовной ремонт рам грузовиков

Правка рам самосвалов в Санкт-Петербурге.

Восстановление геометрии грузовиков.

Покупка аварийных самосвалов.

Ремонт рам спецтехники.

Правка несущих элементов грузовых автомобилей.

Правка рам полуприцепов.

Ремонт рам грузовиков.

Восстановление рам после ДТП.

Сварка разрывов и трещин рам грузовиков.

Сварочные работы.

Правка рамы автомобиля ГАЗ.

Ремонт рам малотоннажных грузовичков.

Сварка рам грузовиков.

Снятие напряжения с грузовой рамы.

Правка рам самосвалов.

Ремонт рам самосвалов после опрокидывания.

Правка Бобруйского полуприцепа.

Ремонт авторам.

Правка рам грузовиков на Волхонском шоссе.

Ремонт рам самосвалов на Волхонке.

Вертикальный прогиб рамы тягача Volvo.

Правка и ремонт трещины рамы Вольво.

Ремонт, правка задней подъёмной оси самосвала и кронштейнов крепления кузова.

Восстановление (вставки) вала подъёма кузова самосвального полуприцепа (тонара).

radar-spb.ru

Ремонт рамы - Nonoblog

Ремонт рамы suzuki Jimny. Не для кого не секрет, что если запустить ржавчину на раме, то в конечном итоге она прогниет и лопнет. Замена рамы в нашей стране пока не узаконена, можно лишь вварить планку с номером старой рамы и надеяться что в случае чего инспектора этого не заметят. А можно раму заварить. Понятное дело, что просто взять сварку и переварить на живое нельзя, нужно сохранить заводскую жесткость и избежать напряжения сварных швов, которые при нагрузках могут лопнуть.

У друга на джимнике проржавела рама в районе кронштейна переднего рычага и в какой то момент она лопнула, отделив кронштейн от рамы.

С обратной стороны раму уже варили

Чтобы на машине можно было минимально передвигаться, приварил на это место уголок.

Покатавшись в таком режиме пару недель, было решено вырезать ржавчину из рамы и варить основательно.

монтажная пена в раме

С обратной стороны все оказалось еще хуже, по совету хороших людей, человек зкупорил раму изнутри монтажной пеной, от переднего лонжерона до заднего рычага. Пена впитала в себя воду и ускорила процесс гниения.

вырезал все лишнее

Концепция ремонта такова, вырезаем все лишнее и упаковываем остатки рамы в рукав из профиля и гнутого швеллера.

приподнял кузов на 10см

Чтобы удобнее было надевать на раму швеллер и варить, открутил подушки кузова и приподнял кузов от рамы на несколько сантиметров.

Сначала надеваем швеллер снизу, рама в этом месте изгибается, поэтому делаем надпил в швеллере с одной стороны и формуем под раму.

Надпилы обязательно делать косые, избегать поперечных сварных швов, таким образом снизить нагрузку сварных соединений и уменьшить общее напряжение конструкции.

формуем верхний швеллер по изгибам рамы

Аналогичным образом надеваем верхний швеллер на раму, приваривая и формуя по изгибу рамы.

Доходим до самого главного места, кронштейна переднего рычага, там уже приварен уголок, на котором машина некоторое время ездила. Отпилить его не решился, чтобы не утратить заводскую геометрию рамы и положение моста, поэтому решил усилить это место прямо поверх этого уголка. Вырезал из стального листа 4мм толщиной кусок, по форме кронштейна рычага, с отверстием под наш уголок и приварил внахлест.

Таким образом кронштейн рычага усилен, жесткость и геометрия сохранены.

Далее облагораживаем с задней стороны и немного усиливаем раму выше рычага, хоть там и был целый метал, но усилить немного никогда не будет лишним.

Далее закрашиваем все следы сварки и голый метал антикоррозийным грунтом и красим. Внутрь рамы нужно залить мовиля, чтобы законсервировать остатки ржавчины, которые не удалось удалить.

После всех процедур на машине лучше сразу не ездить, нужно чтобы прошло какое то время, чтобы конструкция частично сбросила остаточные напряжения сварного шва, путем естественного старения и естественных перепадов температур. Потом первое время, нужно начать ездить на машине избегая сильных нагрузок на раму, еще один способ снятия избыточных напряжений, естественная виброобработка или вибрационная обработка. Понятное дело что в теории этих мероприятий не достаточно и лучше первое время заглядывать под машину, наблюдать за рамой. Но на практике этого достаточно, чтобы использовать потенциал машины по полной с первых дней после ремонта.

Через пару месяцев после ремонта, лучше вернуться к обработке рамы, обработать сварные швы болгаркой и закрасить все в цвет рамы, потому что в случае ДТП, при экспертизе повреждений, даже не связанных с этим участком рамы, могут заметить следы ремонта и признать раму сильно уставшей и не выплатить компенсацию за повреждения.

Поделитесь с друзьями:

nonoblog.ru

Ремонт рам, корпусных деталей, кабин.

Ремонт рам, корпусных деталей, кабин.

Рама. Наиболее часто встречающиеся дефекты рам: трещины, погнутость элементов, ослабление заклепочных соединений и др.

Трещины продольных балок (лонжеронов) и поперечных брусьев заваривают электродами УОНИ-13/55У, ОЗС-4 и др. Концы трещин засверливают сверлом диаметром 6...8 мм, а кромки разделывают с двух сторон на глубину 4...5 мм под углом 45˚. Сварочный шов и зону термического влияния упрочняют наклепом в 2...3 прохода. В качестве инструмента применяют пневматические молотки К. Е-16...КЕ-19 со сферическим бойком радиусом 3...5 мм. Хорошее качество ремонта рам достигается при использовании сварки в среде углекислого газа на постоянном токе обратной полярности проволокой Св-08ГС, Св-08Г2С, Св-18ХГСА.

При значительном повреждении продольной балки рамы ее ремонтируют приваркой одной из частей, которую вырезают из выбракованной по другим дефектам рамы. Для этого продольную балку обрезают по шаблону под углом 45° (рис. 120), кромки соединяемых частей перед сваркой зачищают и разделывают, при помощи шаблона стыкуют соединяемые части и сваривают с двух сторон.

Погнутость элементов рамы устраняют правкой в собранном виде, применяя винтовые или гидравлические распорки, стяжки и другие приспособления

(рис. 1).

При значительных деформациях раму разбирают, погнутые части правят на гидравлических прессах. Остаточный прогиб балок рамы не должен превышать 2 мм на базовой длине в 1 м.

Продольные балки с поперечными соединяют с помощью специальных кондукторов и технологических болтов. Для проверки перекоса рамы устанавливают контрольную линейку по диагонали между крайними отверстиями продольных балок. Результаты измерения двух диагоналей должны быть одинаковыми.

|

|

|

Рис. 1. Правка рам с помощью приспоСоблений: А — гидравлического: 1 — насос; 2 – Шланг; 3 — наставки. 4 — Соединительные втулки; 5 — поршень: 6 — Рабочий цилиндр; 7 - подКладка; Б – Винтового; В — Реечного. |

Ослабленные заклепки удаляют, срезая их головки ручным пневматическим зубилом или пламенем газовой горелки. Оставшуюся часть заклепки выбивают выколоткой. Если отверстия под заклепки или болты изношены, их рассверливают и развертывают на увеличенный размер, либо заваривают, снимают наплывы металла и вновь рассверливают и развертывают

На нормальный размер. В том случае, когда требуется заменить все заклепки в соединении, отверстия рассверливают и развертывают по кондуктору.

Заклепки ставят горячим или холодным способом. Холодным способом достигается лучшее качество клепки за счет упрочнения материала.

Корпусные детали. Чаще всего наблюдаются дефекты корпусных деталей: износ посадочных отверстий под подшипники и их стаканы, трещины в перемычках между отверстиями, износ установочных штифтов, повреждения резьбовых поверхностей.

Изношенные отверстия под подшипники (стаканы подшипников) растачивают, соблюдая межосевые расстояния, соответствующие техническим требованиям. Если предусматривается постановка (запрессовка) дополнительных колец, то диаметр отверстия увеличивают на 6 мм. По наружному диаметру эти промежуточные кольца обрабатывают так, чтобы их посадка была с натягом 0,035...0,095 мм. От проворачивания кольца закрепляют штифтами, клеевыми составами или электросваркой. При износе отверстий до 1,0мм наносят гальванопокрытия (железнение).

Восстановление посадочных мест под подшипники в корпусных деталях возможно установкой стальных тонкостенных свертных втулок с последующим раскатыванием. (Технология предложена институтом ГосНИТИ и ВНПО «Ремдеталь».)

Втулки изготавливают штамповкой или гибкой в валковом приспособлении из стальной холоднокатаной ленты толщиной 0,8... 1,7 мм. Для фиксации втулки применяют клеевой состав на основе эпоксидной смолы или клей ВС-10Т. Одним из возможных способов фиксации может быть следующий: на поверхности отверстия, расточенного под втулку, нарезают винтовую канавку с шагом 1 мм и глубиной 0,30...0,35 мм. После установки втулки в отверстие ее раскатывают при частоте вращения роликового раскатника 60...300 мин-1 и подаче 0,1...0,3 мм/об с охлаждением эмульсией или индустриальным маслом. Если последующее растачивание не предусматривается, то раскатник настраивают на размер, больший номинального на 0,03...0,05 мм.

Трещины в деталях из чугуна заваривают электродуговой сваркой в холодном состоянии проволокой ПАНЧ-11 или ПАНЧ-12, специальными электродами МНЧ-2, ОЗЧ-2, НЧ-ЗА, ЦЧ-4 и другими по технологии. Для заварки трещин в корпусных деталях используют и комбинированный способ — сварку с герметизацией полимерными материалами. Для этого после сварки шов и прилегающую к нему поверхность зачищают заподлицо с основным металлом и двукратно обезжиривают ацетоном. На обезжиренную поверхность наносят тонким слоем (до 1 мм) эпоксидный состав. Слой полимера обеспечивает хорошую плотность. Трещины и другие дефекты корпусных деталей из алюминиевых сплавов (картер маховика, картер коробки передач некоторых автомобилей и др.) устраняют газовой, электродуговой или аргонно-дуговой сваркой.

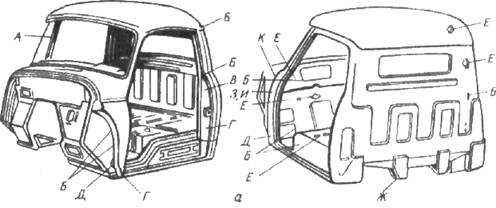

Кабина, оперение, капот и облицовка могут иметь дефекты в виде трещин, пробоин, вмятин, коррозионных повреждений и др. Наиболее вероятное расположение дефектов показано на рисунке 2. Лакокрасочное покрытие удаляют, если есть отслаивания, пузыри, сетка трещин и т. д. Чтобы облегчить отворачивание крепежных деталей, их нагревают пламенем газовой горелки, а места точечной сварки высверливают или срубают тонким зубилом. Вмятины (мелкие неровности) правят (рихтуют) ударами специального выколоточного молотка.

Неглубокие неровности можно править местным нагревом газовой горелкой до температуры 650...850 °С. Нагрев ведут с выпуклой стороны вмятины. Ширина зоны нагрева не должна превышать пятикратную толщину листа, а пятна нагрева должны располагаться по контуру выпуклости.

После подгонки и зачистки вырез приваривают по всему периметру.

Трещины, разрывы, пробоины заваривают газовой сваркой или сваркой в среде углекислого газа (с помощью шланговых полуавтоматов: А-547, А-929) электродной проволокой Св-08ГС, Св-08Г2С, Св-18ХГСА диаметром 0,8...1,2 мм.

Места, подлежащие сварке, предварительно выправляют и зачищают. После наложения швов на лицевой поверхности зачищают швы заподлицо с основным металлом, используя электро или пневмошлифовальные машины.

Рис 2. Расположение дефектов:

А – кабины автомобиля ГАЗ-5ЗА; 6 — Облицовки радиатора; А — Деформация стоек ветрового стекла;

Б и М — Трещины; В - Разрушение мест крепления защелки замка; Г – разрушение сварных швов; Д -- повреждение каркаса; Е — Износ отверстий: Ж, К И О — отрывы; 3 — ослабление крепления дверных петель; И — износ отверстий под ось в петлях навеса двери; Л — Вмятины; Н — Разрушение отверстий в местах крепления бампера

Ремонт рам, корпусных деталей, кабин. - 4.6 out of 5 based on 5 votes

Добавить комментарий

mehanik-ua.ru