Ремонт авто сварка

Сварка в кузовном ремонте

Важно отметить, что сварка листов тонкого металла очень отличается от сварки деталей, сделанных из толстого металла. При сварке деталей из толстого металла не приходится беспокоиться по поводу тепловой деформации и искривления металла. Толстый металл противостоит деформации по причине своего объёма, в котором рассеивается тепло, как в радиаторе. Самое главное в такой сварке – проникновение сварочного металла, качество и прочность шва. При сварке толстого металла, такая проблема, как прожигание сваркой металла до дырки, также, отсутствует. Если же взять сварку тонких листов металла, которая часто используется при ремонте кузова, то все перечисленные проблемы становятся первостепенными.

Вы можете иметь отличные навыки владения сваркой металлических конструкций из толстого металла, но не все эти умения могут пригодятся при сварке автомобильного листового металла. Для применения сварки в кузовном ремонте нужно нарабатывать индивидуальный опыт, учитывая особенности характеристик металла кузовов автомобилей. Если Вы знакомы с газовой и полуавтоматической сваркой, то это поможет при изучении и обучении сварки тонколистового металла.

Есть одно сходство между электродной и газовой сваркой толстого металла и тонколистового автомобильного металла. У толстых и тонких металлов, сваренных качественно и прочно, шов выглядит одинаково ровным и красивым.

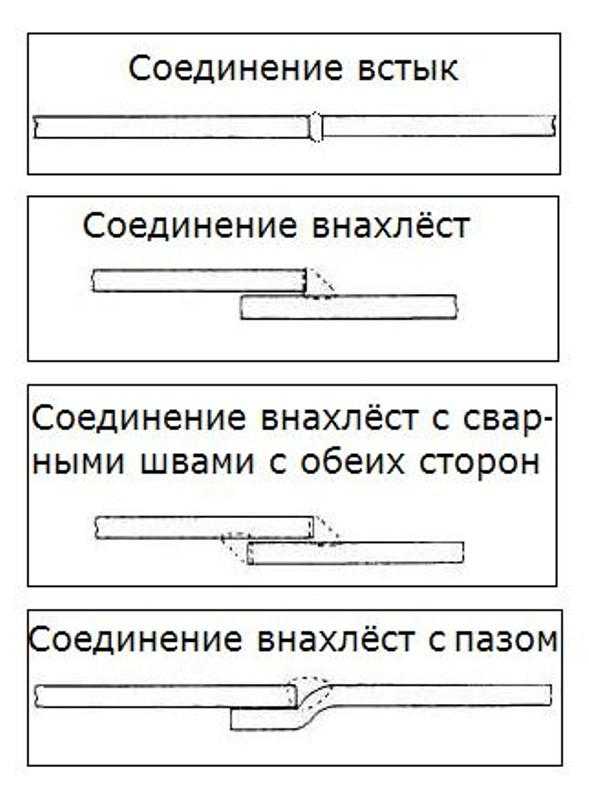

Типы сварочных соединений в кузовном ремонте

Сварочные соединения в кузовном ремонте делятся на три категории: встык, внахлёст и соединение внахлёст с пазом.

Сварное соединение встык наиболее сложное для новичка. Но после практики и понимания принципа, это соединение не сложно сделать с помощью хороших сварочных аппаратов MIG/MAG или TIG.

Соединение встык делается, когда листы металла стыкуются краями друг с другом с небольшим зазором между ними. Зазор необходим, так как металл расширяется при сварке.

Соединения внахлёст делается с небольшим наложением листов металла друг на друга. В этом случае сваривается край одного листа с частью листа, которой он касается с одной или с двух сторон. Это создаёт двойную толщину металла в месте, где листы заходят друг на друга.

Соединение внахлёст с пазом требует применения специального инструмента для подготовки одного из листов. Далее край одного листа подсовывается под фланец другого и приваривается. С лицевой стороны всё выглядит, как непрерывный лист металла. Выпуклость остаётся с обратной стороны. Края листов, иногда, провариваются с двух сторон, чтобы герметизировать стык.

Инструмент для подготовки металла для соединения внахлёст с пазомСуществует ряд проблем с соединением внахлёст и внахлёст с пазом. Одна из которых — необходимость сваривать соединение дважды, если хотите, чтобы оно было герметичным. Следующая проблема заключается в том, что при сварке соединения с обеих сторон, будет выделяться тепла в два раза больше. Это влияет на деформацию металла. В итоге можно сказать, что нет никаких преимуществ при применении сварочного соединения внахлёст. Единственное их преимущество в том, что такое соединение делать легче для новичка. Исключение при обязательном применении такого вида соединения составляют случаи, когда нужно скопировать заводское сварное соединение внахлёст и, когда нет доступа для создания соединения встык.

Соединение встык предпочтительнее применять при наложении металлических заплат и ремонтных вставок.

Фиксация

Очень неудобно делать сварной шов, если привариваемая деталь не закреплена. Хорошая фиксация обеспечивает стыковку и нужный зазор между листами металла.

Различные крепления, используемые для фиксации деталей перед сваркой

Различные крепления, используемые для фиксации деталей перед сваркойСуществует множество методов фиксации деталей перед сваркой. Выбор зависит от ситуации и от предпочтений. К примеру, магниты подойдут для фиксации заплатки перед её приваркой, но будут бесполезны для удержания на месте заднего крыла автомобиля.

Среди множества фиксирующих методов и приспособлений основными являются: зажимные щипцы различных конфигураций, специальные магниты, сварочные зажимы для соединения встык (edge clips), струбцины. Каждый из перечисленных способов фиксации представляет целый класс фиксирующих приспособлений и существует в различных формах, размерах и конфигурациях. Есть приспособления, специально разработанные для фиксации соединений стык, внахлёст и внахлёст со смещением.

Зажимные щипцы можно назвать основными фиксирующими приспособлениями, которые применяют при сварке в кузовном ремонте. Ограничение их в том, что необходимо место, чтобы установить зажимные щипцы. Ими можно воспользоваться, если место, которое нужно зафиксировать, расположено не дальше 30 – 40 см от места, где возможно установить зажимные щипцы. При этом щипцы достаточно громоздкие и неуклюжие.

Сварочные зажимы для соединения встык

Сварочные зажимы для соединения встыкСварочные зажимы для соединения встык могут применяться при фиксации ремонтных вставок. Требуют наличия доступа с обратной стороны панелей. Легко устанавливаются и снимаются, а также не мешают при сварке.

Такие зажимы обеспечивают аккуратную стыковку краёв с ровным небольшим зазором. Позволяет отрегулировать и установить листы разной толщины для сваривания. Позволяет выравнивать поверхности по одной линии.

Они не приспособлены для использования на сильно изогнутых , но очень удобны при фиксации прямых панелей.

Сварка маленьких сегментов в большую конструкцию

Иногда приходится изготавливать какую-либо панель или ремонтную вставку сложной формы из нескольких простых сегментов. Многие профессиональные специалисты, занимающиеся формовкой металла и ремонтом кузова, практикуют такой способ. Это бывает необходимым, если оборудование, либо профессиональные навыки не позволяют сделать нужную панель из одного листа металла.

Интересно отметить, что в прошлом, некоторые производители делали панели сложной формы из маленьких сегментов, сваренных вместе. Впоследствии этот способ был заменён штампованием и техниками формования прокаткой.

При изготовлении ремонтной вставки сложной формы или целой панели можно применять такой метод.

Типы сварки

В кузовном ремонте чаще всего применяют электрическую сварку полуавтоматом. Но, до сих пор, в некоторых случаях, применяется и газовая сварка.

Используется сварка MIG, TIG и контактная точечная.

Электродуговая сварка электродами

Этот вид сварки давно в прошлом применялся для соединения кузовных панелей при ремонте, а также при производстве. Сварка производилась электродами с малым диаметром, которые были спроектированы специально для тонколистового металла. Чтобы применять такой вид сварки требовалась немалая сноровка. Качество сварки было посредственным. Главной проблемой был излишний нагрев, который был причиной деформации металла и прожига насквозь. Сравнивая с сегодняшними показателями, уходило много времени на работу с таким видом сварки. Теперь такой метод является устаревшим.

Контактная точечная сварка

Контактная сварка была главным способом соединения в автомобилестроении и ремонте, начиная с 1930-х годов. Точечная сварка осуществляется сильным прижатием электродов аппарата к металлу кузова и комбинацией интенсивного нагрева, создаваемого очень высокой силой тока за короткий интервал времени. Металл панелей кузова расплавляется в одной точке и происходит сваривание.

Преимущество точечной сварки в быстроте действия, аккуратности получаемых сварных точек и прочности соединения.

Современные легковые автомобили имеют от 3000 до 4000 сварных точек, которые соединяют отдельные детали кузова в одну конструкцию.

Есть аппараты для точечной сварки, используемые в кузовном ремонте, электродами которых не нужно сжимать область сварки. Сила прилагается только к одному листу металла, а второй лист касается первого листа и подключён к массе. Такой аппарат удобно применять, когда невозможен доступ к обратной стороне металла, к которому приваривается другая металлическая панель.

Точки контактной сварки часто не защищены от коррозии, потому что места между соединёнными панелями, подвержены притягиванию влаги. Эта проблема усугубляется тем фактом, что при воздействии точечной сварки, в местах нагрева испаряются все элементы обработки металла, такие как оцинкованное покрытие. Эта проблема уменьшается при применении специального сварочного грунта между свариваемыми панелями. Такой грунт содержит высокий процент цинка. Он способен проводить ток. После воздействия точечной сварки ионы цинка защищают место сварки.

Сварка MIG/MAG

Этот тип сварки стал наиболее популярным в кузовном ремонте. Когда упоминают о сварке полуавтоматом, то имеют ввиду именно этот тип сварки.

MIG (metal inert gas) переводится, как металл с инертным газом, что совершенно не правильно отражает суть сварки. К примеру, так называемая сварка TIG (tungsten inert gas), тоже металл с инертным газом. Но все привыкли так называть этот тип сварки. MAG (metal active gas) – тот же тип сварки, только в качестве защитного газа используется активный газ, который защищает зону сварки от воздуха, а также химически реагирует со свариваемым металлом или растворяется в нём. При сварке стальных панелей сваркой MAG (с активным защитным газом), в кузовном ремонте чаще всего применяют углекислый газ (СО2). Также, могут применяться вариации газовых смесей, состоящие из аргона (Ar), кислорода (О2), азота (N2), водорода (h3). Газ заправляется в баллоны и подключается к сварочному оборудованию.

В процессе сварки MIG/MAG, сварочная проволока непрерывно подаётся в область сварки по мере формирования сварочного шва. Проволока несёт ток и окружена инертным (или активным) защитным газом, который поступает вместе с проволокой. Для MIG сварки обычно применяется смесь 25% — CO2 и 75% аргон. Газ помогает охладить место сварки, а также защищает от окисления, которое происходит, если бы сварка происходила без защитного газа.

Процесс сварки MIG/MAG включает в себя цикл. Когда сварочная проволока касается места сварки, создаётся короткий контур с металлической деталью, которая подключена к массе. Нагрев, который генерируется коротким замыканием, расплавляет проволоку и цикл завершается. Однако, он быстро возобновляется, так как проволока продолжает поступать, создавая короткую дугу, которая является базой сварки MIG/MAG. Смена этих циклов и создаёт всем известный «трещащий» звук, характерный для сварки MIG/MAG.

При сварке оборудованием MIG/MAG, важно обеспечить правильный зазор между свариваемыми панелями. Это относится к соединению металлических листов встык. Если свариваемые листы расположены слишком близко или вплотную, то нагрев неизбежно деформирует листы. В итоге получится неровная поверхность.

Важно, также, отрегулировать поток защитного газа и скорость подачи проволоки. Сила тока выставляется в зависимости от толщины проволоки и скорости её подачи. Всё это нужно научиться настраивать экспериментальным путём. Более подробно о сварке полуавтоматом можно прочитать здесь.

Сварка TIG

Сварка TIG (tungsten inert gas – сварка вольфрамовым электродом в среде инертного газа), также известно сокращение GTAW (Gas tungsten arc welding – дуговая сварка вольфрамовым электродом в среде защитного газа). Это электродуговая сварка, в которой применяется неплавящийся вольфрамовый электрод. В область сварки поступает защитный газ (аргон или гелий), который защищает от атмосферного воздействия, а также, применяется присадочный металл. Эта сварка является наиболее сложной в освоении. В кузовном ремонте сварка TIG, в основном, применяется при ремонте автомобилей, имеющих алюминиевый кузов.

Кислородно-ацетиленовая газовая сварка

Это старый метод соединения тонколистовых металлов, который по-прежнему, в некоторых случаях применяется. В этом виде сварки, смесь кислорода и ацетилена питает пламя, температура на конце которого достигает 3500 градусов по Цельсию. Кислород и ацетилен находятся в разных баллонах, а их смешивание происходит в горелке. Сварку осуществляют как с применением присадочного металла, так и без него. Кислородно-ацетиленовая сварка расплавляет кромки листового металла, образуя прочную связь. Может применяться для осаживания растянутого металла.

Ещё интересные статьи:

kuzov.info

Какая сварка лучше для кузова автомобиля?

Кузов автомобиля, как несущая часть, требует постоянного ухода, периодического ремонта. Зачастую приходится проводить такие ремонтные мероприятия, как сварка автомобиля. Это востребовано при необходимости приварить на кузов нужный элемент, заплатку, вытянуть вмятину. Чаще всего портятся части, в которых скапливается влага: пороги, крылья колёсные, пол багажника, днище. Они ржавеют, подвергается коррозии, затем деформируются и разрушаются, и необходимо ремонтировать их посредством сварки. Многие автовладельцы предпочитают ради экономии средств выполнять её собственноручно. Однако тут есть множество нюансов, которые важно учитывать. Попробуем рассмотреть, какой вид сварки для кузова автомобиля лучше, наиболее экономичный, практичный, эффективный.

Что потребуется для сварки

Вы решили выполнить сварку вашего автомобиля собственноручно, не обращаясь в сервисные пункты, значит, вам нужно приготовить:

- сварочный аппарат;

- электроды либо специальную проволоку в зависимости от типа оборудования;

- средства защиты: маску, перчатки;

- электросеть, выдерживающую нужную для сварки нагрузку.

Выбор сварочного оборудования

Аппарат на переменном токе

Автовладельцы часто выбирают сварочное оборудование с принципом работы, основанным на переменном токе. Но он не пригоден для работы по кузову по нескольким причинам:

- получаемые сварочные швы невысокого качества;

- возникают проблемы с доставанием электродом нужных мест из-за громоздкости оборудования;

- подобным аппаратом варят железо толщиной больше, чем на кузове: 1 мм прожигается подчас насквозь, лучше варить им при толщине свыше 6 мм;

- довольно сложный инструмент.

Аппарат переменного тока рекомендуется, когда предстоят простые сварочные работы автомобиля, вроде заваривания лопнувшей рамы.

Углекислотный полуавтомат

Это наиболее часто встречающееся оборудование, успешно применяемое при самостоятельном ремонте автомобиля. Сварка на нём производится посредством проволоки, поступающей в зону работы. Полуавтомат лучше выше охарактеризованного оборудования по нескольким пунктам:

- сварочные работы доступны при 0,8–6 мм толщины железа;

- шов аккуратный;

- качество хорошее;

- можно использовать аргоном, тогда получится проводить сварочные работы на цветном металле;

- опыт требуется меньше: не нужно поддерживать постоянную дугу;

- расходность материала, деформированность металла автомобиля ниже.

При полуавтоматической сварке проволока подаётся в рабочую зону. Она служит в качестве электрода при сваривании железа на высокой скорости. Металл плавится, не сгорая, элементы надёжно крепятся. Шов, полученный после сварки углекислотным аппаратом, внешне и с точки зрения механики очень качественный.

Недостаток полуавтомата — большие размеры и масса, что обусловило стационарность работы.

Инвертор

Сварка автомобиля инвертором доступна даже тем, кто не имел опыта работы. Этот прибор практичнее, когда сварочные мероприятия хочется ускорить. В нём используются высокочастотные токи — до 2 тысяч Гц. Преимущества инвертора:

- компактность;

- сварка на высокой скорости;

- инвертором можно варить при пониженном напряжении в сети;

- простота в использовании;

- хорошее качество швов инвертором даже у начинающих.

Минусы выбора этого аппарата при сварке автомобиля:

- дорогой;

- сварка металла не более 3 мм толщиной;

- пылечувствителен.

Конечно, при повреждениях кузов лучше заменить, что довольно дорого. Рекомендуется также обращаться к специалистам. Для экономии бюджета вполне можно выполнить сварочные работы по кузову самостоятельно, главное тут — оценить потребности и сложность ремонта, а затем посмотреть видеоуроки с советами. С инвертором даже начинающий автовладелец вполне справится с нужным объёмом мероприятий, иное оборудование требует наличия навыков, опыта обращения. Выбирайте тот вариант, который вам будет лучше подходить, рассмотрев все плюсы и минусы разных вариантов.

rating-avto.ru

сварка кузова автомобиля своими руками инвертором или полуавтоматом

Сварка кузова один из самых распространенных видов ремонтно-кузовных работ. Невозможно не отметить, что кузов есть основная составляющая любого авто, требующая серьезного отношения к себе, тщательного ухода, а также своевременного ремонта и проверки. Именно поэтому вопросу сварки кузова сегодня уделяется огромное внимание, ведь касается он если не всех, то почти всех автовладельцев на практике.

Сварка кузова автомобиля своими руками – вполне решаемая задача, если вы находитесь в гаражных условиях, имеете минимальные необходимые навыки, а также не желаете переплачивать, отдавая раз за разом свой автомобиль на СТО, поскольку расценки на работы такого плана сегодня очень и очень немаленькие.

Чем будем варить?

Сразу стоит отметить, что для сварки автомобильного кузова вручную наилучшим средством выступит углекислотный полуавтомат, осуществляющий сварку проволокой. Конечно, не исключается и другой вариант – использование сварочного аппарата с электродом. Однако речь все же идет о кузовном металле толщиной 0,8-1 мм, поэтому если вы не ставите своей целью прожечь в нем как можно больше дырок, то следует остановиться на первом варианте. В углекислотном полуавтомате проволока автоматически подается в зону сварки и его можно смело отнести к основному виду сварочных аппаратов в среде гаражников и сервисных центров, осуществляющих кузовной ремонт. К тому же, данный аппарат является наиболее доступным и универсальным среди всех остальных, пригодных для качественного кузовного ремонта. Он способен варить стальные листы толщиной в диапазоне от 0,8 вплоть до 5-6 миллиметров. Таким образом, углекислотный полуавтомат вполне способен заменить сварочник на электродах, а вот обратной замены уже не получится. Вдобавок качество сварки посредством такого аппарата (в том числе и для грубого железа) получится на уровень выше.

В целом говоря, не исключена и возможность обучиться варить неплавящимся электродом. Однако сей процесс довольно долгий и непростой, в то время как сварка полуавтоматом существенно проще и быстрее, поскольку здесь от вас не требуется навык зажигания и поддерживания дуги в процессе сварки. Также такой вид сварки потребует большей сноровки, и, в свою очередь, гораздо менее удобен для кузовного металла. Единственным неопровержимым плюсом здесь выступит качество сварки, которое будет вне всякой конкуренции.

При использовании аргона (инертного газа) вместо газа углекислого (в роли защитного газа) появляется возможность сварки цветных металлов, таких как латунь, алюминий, нержавейка и другие металлы и сплавы. Это возможно лишь при одном условии, а именно, при обязательном применении соответствующей проволоки для сварки (из алюминия или нержавейки).

Подытожив вышесказанное, можно с легкостью заявить: для гаражной сварки автомобильного кузова нет более оптимального и безопасного выхода, чем электрическая сварка полуавтоматом в среде защитного газа.

углекислотный полуавтомат

Перед тем, как варить…

Уделим несколько слов необходимым подготовительным процедурам непосредственно перед самой работой по сварке. Поскольку данная работа довольно непроста и требует не только навыков, но и предельной концентрации, а также аккуратности, не стоит пренебрегать и надлежащей подготовкой к ней.

Итак, непосредственно перед тем, как подключать ваш полуавтомат к источнику электрообеспечения, настоятельно рекомендуется проверить сеть на предмет способности к нагрузкам. Следует обязательно убедиться в том, сможет ли сеть в вашем гараже выдержать нагрузку, создаваемую сварочным аппаратом. Это первостепенное условие, только после выполнения которого вы можете подготавливать сварочный аппарат к действу.

В качестве второго шага следует «зарядить» сварочной проволокой ваш углекислотный полуавтомат. Для этого необходимо отделить газовое сопло от сварочной горелки, затем при помощи ключа открутить медный наконечник на ней, после чего установить нужную полярность тока сварки, предварительно отведя прижимной ролик вместе с проволокой.

механизм сварочного углекислотного полуавтома

Так, например, используя флюсовую проволоку для сварки, на зажиме необходимо установить плюс, на горелке – минус. Ежели в ход вступает обычная проволока, значит полярность следует сделать обратной, т.е. на зажиме минус, а на горелке плюс.

Затем конец проволоки следует вручную завести на 10-20 см в район падающего канала и сделать подвод прижимного ролика, удерживая одновременно проволоку от осыпания. При этом проволока должна обязательно попасть в канал на ведущем ролике.

Лишь после выполнения этих операций можно произвести подключение вашего сварочного аппарата к сети и нажать клавишу рукоятки сварочной горелки. Сперва начнется подача газа, а после этого уже проволоки и тока сварки. Теперь наденем медный наконечник на проволоку, закрутим его и установим газовое сопло.

Напоследок осуществим незамысловатое подключение углекислого газа. Для этого установим редуктор газовый баллон с CO2 и соединим полуавтомат и редуктор шлангом.

Технология сварки

Для наилучшего качества работы проваривать нужные кузовные места лучше стежками длиной по 2 сантиметра с интервалами в 5 сантиметров. Такой способ сварки будет крепче, нежели точечный. При варке стежками жесткость кузова значительно увеличивается, а также снижается его деформация в ходе дальнейшей эксплуатации, даже при больших нагрузках.

сварка кузова автомобиля

Стоит отметить, что проваривать в кузове нужно все за исключением передней части, где нагрузка будет и так минимальной. Однако в транспортных средствах с большим упором на переднюю часть подвески все же проваривать надо. В особенности это касается места скрепления передних «лап» с поперечной балкой. Что касается днища автомобиля, то здесь допускается проварка с двух сторон. Не стоит только забывать обрабатывать специальным грунтом сварные швы. Кроме того, крылья и капот передней части машины обычно не варят, однако обрабатывать задние части стоек и швы поддона необходимо обязательно. Только после этого можно приступить к прикручиванию панелей и сидений на свои места.

Пару слов о безопасности…

«Снарядившись» сварочным аппаратом не лишним будет подумать и о мерах безопасности вашей работы. В первую очередь это касается специальной маски, без которой, собственно, сделать что-то будет невозможно. Защитная маска даст возможность смотреть на яркую электрическую дугу, расплавленный металл, а также позволит контролировать ход сварки и защитит ваши глаза и лицо от едкого дыма, брызг металла и вредного ультрафиолета, излучаемого все той же дугой. Лучше всего подойдет маска «Хамелеон», поскольку она имеет электрооптический защитный светофильтр, управляемый фотодиодами. Иными словами, при обычных условиях данный фильтр прозрачен, но моментально затемняется при появлении вспышки дуги. Таким образом, ваши глаза просто не успеют получить световой удар, что крайне и крайне вредно. Также в целях создания комфортных условий работы можно изменять степень затемнения светофильтра в процессе сварки.

Не будет лишним позаботиться и о специальном костюме. Он защитит ваше тело, руки и ноги от болевых ожогов, легко способных образоваться в среде большой температуры и расплавленного металла. Прежде чем приступать к работе, обеспечьте себя специальной робой, или хотя бы крагами для защиты рук от все тех же ожогов.

pokraskainfo.com

полуавтомат и инвертор для кузовной сварки

Сварка является одним из основных видов кузовных работ. Данным методом осуществляют наиболее сложный ремонт несущих элементов и укрепление кузова автомобиля. В данной статье рассмотрено, как варить кузов машины своими руками.

Оборудование

Для осуществления сварочных кузовных работ потребуется, прежде всего, сварочный аппарат. По конструкции и принципу функционирования данные устройства разделяют на три типа. Один из них представлен сварочным аппаратом переменного тока, называемым также аппаратом с электродом, другой — углекислотным полуавтоматом, и третий — инвертором.

Прибор первого типа не подходит для кузовных сварочных работ. Это объясняется тем, что сварочный аппарат с электродом предназначен для работ с металлом толщиной более 6 мм, в то время как данный параметр материала кузова автомобиля составляет от 0,8 до 1 мм.

Поэтому, вследствие высокой мощности, возможно прожигание материала. Следовательно, данным инструментом не получится создать качественный сварной шов. К тому же электродом неудобно обрабатывать труднодоступные места кузова машины. Поэтому варить кузов таким инструментом недопустимо. Данный метод используют лишь иногда для сварки рамы.

Сварочные кузовные работы можно осуществлять углекислотным полуавтоматом. К тому же данным инструментом значительно проще варить кузов машины, чем инвертором. Углекислотный полуавтомат производит сварку автоматически подающейся в зону работ плавящейся проволокой либо вольфрамовым электродом. Таким инструментом можно варить металл кузова автомобиля толщиной от 0,8 до 6 мм. При этом получается качественный, аккуратный сварной шов большой прочности, и не возникает напряжение металла около него.

К тому же данный сварочный аппарат обеспечивает низкий расход материалов. Благодаря регулировкам силы тока и скорости подачи проволоки, можно достаточно точно настроить его. Углекислотным полуавтоматом можно варить и цветные металлы. Для этого нужно заменить углекислый газ на аргон. Ввиду этого сварочный аппарат данного типа является наиболее обширно распространенным среди аналогичных устройств в автосервисах и гаражах и наиболее подходит для осуществления сварочных работ своими руками.

Применение инвертора

Также для сварки кузова машины можно воспользоваться инвертором. Обычно данный инструмент применяют с целью ускорения работ. Принцип функционирования его основан на использовании токов высокой частоты (30 — 40 кГц, в отличие от 50 Гц у других сварочных приборов). Инвертор характеризуется компактностью и высокой скоростью осуществления сварки. Данный инструмент имеет множество режимов работы, что помогает исполнителю в освоении. Поэтому инвертором рекомендуется варить начинающим пользователям. Наконец, устройство можно использовать даже в сети с пониженным напряжением тока.

К недостаткам инвертора относят высокую стоимость, чувствительность к пыли, невозможность работы с металлом толщиной более 3 мм. К тому же контактная сварка данным инструментом дает толстый, неровный шов и приводит к сильному нагреву металла, в результате чего возможно образование температурных деформаций.

Что касается технологии работ, контактная сварка с его использованием осуществляется так же, как и обычным сварочным аппаратом. Различие между данными устройствами конструктивное, и состоит лишь в принципе подачи напряжения.

Подготовка

Прежде чем начинать сварочные работы, нужно подготовить кузов автомобиля. Прежде всего, необходимо очистить обрабатываемые участки от всех загрязнений. Далее путем шлифовки с данных фрагментов кузова машины удаляют лакокрасочное покрытие и коррозию. Также нужно проверить электрическую сеть того помещения, где планируется осуществлять сварочные работы, выдержит ли она нагрузку сварочного аппарата.

Если сеть соответствует требованиям, углекислотный полуавтомат необходимо зарядить сварочной проволокой. Для этого сначала нужно снять с горелки газовое сопло и отвинтить ключом ее медный наконечник. Далее устанавливают требуемую полярность тока, отводя в сторону прижимной ролик с проволокой. Данный параметр определяется типом используемой проволоки. Для обычной проволоки на горелке устанавливают плюс, а на зажиме минус, а для флюсовой — наоборот. После этого проволоку заводят на 10 — 20 см в подающий канал и возвращают в исходное положение прижимной ролик.

В итоге проволока должна оказаться на ведущем ролике в ложбинке, но не осыпаться. Затем углекислотный полуавтомат подключают к сети и нажимают клавишу на ручке горелки. Сначала начинается подача газа, потом тока и проволоки. В завершение нужно выбрать медный наконечник, надеть его на проволоку и установить газовое сопло на полуавтомат. Чтобы лучше понять, как подготовить углекислотный полуавтомат к работе, можно посмотреть видео.

Основные правила

Сварку кузова машины можно осуществлять своими руками прерывистым либо сплошным швом. Выбор способа совершают на основе доступности деталей, их толщины и конструктивного назначения. Сварка прерывистым швом актуальна на тонколистовом металле для элементов, между которыми присутствует зазор, во избежание их прожога. Если кузовные детали соединены вплотную, их сваривают сплошным швом.

При создании сплошного шва, вне зависимости от того, какой используется сварочный аппарат, следует действовать в несколько этапов. Сначала свариваемые детали соединяют в нескольких местах для фиксации. После этого делают несколько коротких швов по 1 — 2 см по линии соединения. Окончательное соединение производят на завершающем этапе. Между данными действиями делают перерывы для остывания металла. Контактная сварка таким способом позволяет избежать температурных деформаций.

По завершении работ своими руками необходимо произвести антикоррозийную обработку шва, так как в противном случае произойдет быстрое поражение ржавчиной данного участка, причем обработать нужно обе стороны шва.

Нужно отметить, что в условиях заводского производства используется точечная технология сварки. Данный метод имеет значительные преимущества перед гаражными и сервисными технологиями. Так, он позволяет избежать эффект температурного расширения металла, исключить использование расходных материалов, увеличить точность совмещения кузовных деталей автомобиля. К тому же сваренные данным способом детали имеют возможность пружинной деформации, а сварной шов отсутствует, что положительно с эстетической точки зрения, так как кузов без него выглядит намного привлекательнее.

Суть данной технологии состоит в том, что совмещаемые детали сжимаются в одной из точек двумя не расходуемыми электродами, пропускающими ток. При этом два слоя жести скрепляются в месте контакта. Контактная точечная сварка не дает герметичности соединения, но это компенсируют применением герметика.

При проведении сварочных работ своими руками такую технологию почти не используют в силу высокой сложности и необходимости наличия множества дополнительных материалов. Хотя, такой метод все же встречается в некоторых мастерских.

Выводы

Чтобы понять, какой выбрать метод сварки и, следовательно, аппарат для сварочных работ своими силами, нужно, прежде всего, оценить знания в данной сфере. Также выбор делают на основе целей кузовной сварки. Варить кузов автомобиля инвертором следует неопытным пользователям, исполнителям, имеющим опыт, желательно использовать углекислотный полуавтомат, так как он обеспечивает лучшее качество, а тем, кто желает достичь заводского качества, нужно следовать технологии точечной сварки. В любом случае предварительно стоит посмотреть видео, что также может помочь определиться.

Интересное по теме:

autokuz.ru

Сварочный аппарат для кузовного ремонта автомобиля

Кузов автомобиля современной конструкции — важный узел, которому переданы силовые, нагрузочные функции. В процессе совершенствования и разработки, кузов стал собственным скелетом, на который не просто навешиваются узлы и детали, а передаются все механические деформирующие воздействия.  сварочные работы

сварочные работы

Задача кузова — противостоять им, сохраняя прочность, гибкость и, что очень важно, правильную форму. Изменение геометрии любой части кузова приводит к возникновению новых аэродинамических эффектов, иному распределению усилий в металле, а это может стать причиной потери управляемости на большой скорости.

Сварочные аппараты для ремонта автомобилей

Сохранение силовых свойств и геометрических форм автомобильного кузова — важный элемент безопасности использования машины. Своевременно устранять повреждения металлических частей кузова, особенно его силовых элементов, необходимо штатными средствами, в том числе, с использованием сварки металла.

Сварочный аппарат для кузовного ремонта должен отвечать ряду требований:

- полуавтоматический режим работы;

- возможность сварки в газовой среде;

- точная подача сварочной проволоки;

- мощность, соответствующая работе с металлом толщиной от 0,8 до 6 миллиметров;

- простота доступа к узлам сложной формы;

- хорошая реакция на изменения подачи тока.

Универсальным устройством может стать углекислотный полуавтоматический аппарат, способный справится с работой по обычному черному металлу, оборудованный системой подачи аргона для работы с цветными металлами и алюминиевыми сплавами.

Для безопасной сварки и сохранения основных свойств кузова необходимо очень тщательно следить за предотвращением прожогов и качеством сварных соединений. В автомобиле используется металл разной толщины и прочности, при этом силовая часть конструкции должна после сварочных работ сохранить форму и гибкость.

сварочный аппарат

сварочный аппаратСохранение свойств металла зависит от его окисления в процессе сварки. При разогреве сварного шва окружающий кислород начинает реагировать с металлом, вызывать быстрое окисление — тонкий лист окажется прожженным насквозь, толстый металл силовой части кузова утратит прочность, в швах появится напряжение.

В результате по месту нагрузки произойдет разрушение шва, а это может стать причиной опасных изменений в форме кузова и связанном с ним поведении автомобиля на дороге.

Сварка кузова в среде активного и инертного газа

Для предотвращения окисления под действием температуры на место сварки может подаваться инертный или активный газ, вытесняющий кислород. Активным газом является двуокись углерода, углекислота. Инертный газ для сварки — аргон, не вступающий в реакцию с металлом и иными веществами, создающий защитную среду вокруг места сварки.

Сварочные аппараты и сварочные процессы обозначаются в соответствии со стандартами.

- MIG — сварка в среде инертного газа, подходит для работы с цветными металлами и алюминием.

- MAG — сварка в среде активного газа, двуокиси углерода, подходящая для безопасного соединения черных металлов, стали.

- TIG — сварка с использованием вольфрамового электрода, дающего высокие температуры, но не плавящегося при работе.

Для сварки в режиме полуавтомата используется плавкая проволока, которая подается по мере ее расплавления с катушки. установленной на аппарат. Разогретый металл, становясь пластичным, соединяется в точке сварки, а проволока частично заливает шов. Полуавтоматический сварочный аппарат не требует использования длинного неудобного электрода, позволяет получить красивый и прочный шов.

Температура в месте сварки регулируется длительностью контакта с металлом, что позволяет предотвратить прожоги и добиться качественного соединения металла различной толщины. Подаваемый углекислый газ препятствует окислению металла, обеспечивая его хороший разогрев и сохранение свойств.

сварка кузова

сварка кузоваСварка в среде инертного газа — очень актуальная и востребованная часть работы современного автосервиса. Новичку в сварочном деле не стоит браться за эту работу самостоятельно — алюминий и цветные металлы, используемые в кузовах современных автомобилей, достаточно капризны, и работа с ними требует очень серьезных навыков. Испортить такую деталь очень просто, восстановить практически невозможно, купить новую — очень дорого.

Особенность алюминия — очень быстрое возникновение оксидной пленки на поверхности при контакте с кислородом воздуха. Эта прочная пленка создает эффективную защиту металла, но она препятствует качественной сварке. При высокой температуре алюминий может быстро разрушиться из-за контакта с кислородом.

При работе сварочного аппарата типа MIG зона сварки оказывается окруженной аргоном, который сам не реагирует с металлом и не пропускает к разогретому алюминию кислород, препятствуя окислению. Высокой температуры позволяет добиться вольфрамовый электрод, неплавкий, не оставляющий на поверхности металла посторонних наплывов, поскольку вольфрам сгорает в процессе варки.

Как использовать сварочный аппарат

Использование сварочного полуавтомата облегчается простотой его применения. Неопытный сварщик быстро овладевает навыками создания шва с помощью такого аппарата, но имеет смысл потренироваться на металлах различной толщины, чтобы привыкнуть ко времени контакта и разогрева, научиться прокладывать ровный и хорошо проваренный шов без брака.

Особо внимательно следует осмотреть места соединения силовых элементов, поскольку их сварка не всегда выполняется сплошным швом во избежание напряжений металла. Перед началом работы необходимо тщательно зачистить поверхности, удалить жир, загрязнения и ржавчину, старую краску.

Профессиональные сварщики владеют навыками простукивания шва — таким образом можно определить качество соединения, выявить трещины и пустоты, непроваренные раковины и участки напряжения.

Неопытному сварщику следует браться за самостоятельный кузовной ремонт под руководством и наблюдением специалиста, пока не будут выработаны навыки и не накопятся знания о свойствах металла. От качества сварки зависит безопасность использования автомобиля.

Следующая статья: Сколько стоит покрасочная камера для автомобилей, цена.Предыдущая статья: Технология порошковой покраски металла.

Хочешь знать о покраске автомобиля все? Читай еще полезные статьи:

topreit.ru

Сварка кузова автомобиля своими руками

Один из самых востребованных и распространенных видов работ по ремонту кузова — это его сварка. Так же следует отметить, что именно кузов является основной составляющей любого автомобиля, поэтому к нему должно быть соответствующее отношение, которое предусматривает проведение регулярных осмотров и профилактических работ. Эти факты косвенно сыграли роль в востребованности инструкции и руководства по проведению самостоятельных сварочных работ.

Цена за сварочные работы на СТО довольно-таки приличная, поэтому, если есть гараж, некоторые навыки сварки и простой сварочный инвертор, то работы целесообразно произвести самому.

Выбор сварочного аппарата

Сразу нужно сказать в пользу использования аппарата, который производит сварку проволокой в углекислой среде, которая не допускает кислород к сварочной ванне. Кузовной металл не отличается особой толщиной, всего 0,7-1,2 миллиметра, поэтому использование обычного электрода может привести к прожигам.

Преимущества сварки в углекислой среде с помощью проволоки:

- данный аппарат отличается компактностью и способностью варить листы от 0,3 до 5 миллиметров, сварочный шов отличается твердостью и аккуратностью, что очень важно во время проведения «тонких» сварочных работ;

- углекислотные автоматы являются весьма универсальными и способны заменять сварочные аппараты инверторного тока на всех видах работ.

Продвинутые мастера способны осуществлять весьма «художественные» сварочные работы обычным плавящимся электродом, но менее опытному «сварщику» необходимо будет овладеть приемами постоянного поддержания дуги, подвода электрода под необходимым углом. Для кузовного металла такой метод применим, но явно не для иномарок. Плюсом сварки с помощью плавящего электрода может выступить преимущества неразрывного шва, который обладает весьма большими пределами к растяжению или сжатию при деформации кузова.

Для того, чтобы иметь возможность сварки цветных металлов, которые иногда используются в производстве кузовов, необходимо заменить углекислую среду на инертный газ типа аргона. Проволоку для сварки необходимо применять так же из цветного металла.

Конкретным выводом можно подытожить то, что для сварки кузова лучше всего использовать сварку в среде инертного газа.

Предварительные мероприятия

Так как данный вид работ предусматривает небольшие сложности на всем протяжении процесса сварки кузова, то необходимо с прилежанием отнестись и к подготовительным мероприятиям. Для того, чтобы работа удалась, необходимо соблюсти следующие условия:

- Известно, что наличие электропитания в гараже не всегда отличается стабильностью, поэтому перед подключением газовой сварки необходимо проверить сеть на возможность выдерживать перегрузки. Если же при перегрузке сеть начинает «закорачивать» или выбивать предохранители, то сварку лучше не использовать — можно ее полностью испортить из-за пробойного напряжения;

- Следует подготовить сам сварочный аппарат: для сварки кузова лучше всего использовать флюсовую проволоку с медным сердечником, так как медь обладает достаточной мягкость, при этом создавая сильные неразрывные соединения между двумя металлическими поверхностями, смешиваясь с припоем;

- Сварка осуществляется при прямом контакте проволоки с поверхностью кузова, к которому следует приложить заземление, так как, если этого не сделать, то не замкнется контур, и сварки не будет, а так же могут возникнуть блуждающие токи — причина появления окалины на кузове.

После того, как мы ознакомились с этими условиями, можно приступать к сварочным работам, включив инвертор в сеть и выставив параметры тока.

Технология сварки

Для того, чтобы качество было наилучшим, лучше всего проложить шов стежками по два-три сантиметра через каждые пять. Если использовать этот способ вместо обычного точечного, то можно получить более качественное соединении с усиленной жесткостью и пределом к деформации во время эксплуатации.

Так же стоит отметить, что проварка кузова спереди не актуальна, так как автомобильный кузов испытывает там минимальную нагрузку, а вот проварка днища обязательна с двух сторон. Так же швы обязательно обрабатываются специальным грунтом для сохранения долговечности, так как даже самое крепкое шовное соединение с помощью сварки «не живет» более 7 лет.

Безопасность

При работе со сваркой есть конкретные меры безопасности, соблюдение которых считается обязательным:

- использование щитка и защитных рукавиц;

- слой диэлектрика на полу;

- все кабеля должны быть герметичны;

- аргон не применяется в замкнутых пространствах без вытяжки и вентиляции.

Данные советы помогут любому автолюбителю при наличии базовых сварочных навыков самостоятельно осуществит кузовной ремонт своего четырехколесного, а может и более, друга.

Устал платить за штрафы? Выход есть!

Забудьте о штрафах с камер! Абсолютно легальная новинка - НАНОПЛЁНКА, которая скрывает ваши номера от ИК камер (которые стоят по всем городам). Подробнее об этом по ссылке.

- Абсолютно легально (статья 12.2.4).

- Скрывает от фото-видеофиксации.

- Устанавливается самостоятельно за 2 минуты.

- Не видна человеческому глазу, не портится из-за погоды.

- Гарантия 2 года,

загрузка...

kuzovspec.ru

Оборудование для кузовного ремонта

Поговорим о проблемах с кузовом автомобиля, возникающих из-за коррозии. Каждый понимает, что если с ней не бороться, начнется процесс разрушения в местах образования очагов.Существуют различные способы борьбы, такие как антикоррозионная обработка, но если кузов уже де-факто проржавел, прогнил и уже грозится развалиться, поможет только капитальный ремонт, либо частичный – замена прохудившихся частей.

Ремонт можно выполнить самостоятельно в гараже при наличии необходимого оборудования.

Сварка рамы

Читайте статью: Сварка рамы грузового автомобиля

Новички в деле восстановления кузова автомобиля считают, что такой ремонт можно выполнить ручной дуговой сваркой. То есть берешь штучный электрод с обмазкой и варишь. Это далеко не так.Штучный электрод неэффективен при сварке тонкостенных стальных листов. Толщина кузова колеблется в пределах 0,8 … 1 мм. Ясно, что получить качественный сварной шов без включений шлака и прожогов затруднительно на таких толщинах. Тем более, что часто приходится варить такой листовой материал встык.

Оборудование для кузовного ремонта

Оказывается, что наиболее качественная и эффективная сварка доступна только с углекислотным полуавтоматом – именно его чаще всего используют СТО для кузовного ремонта. Задайте ток – автомат оптимизирует скорость подачи проволоки. Задайте скорость – и сила тока будет скорректирована до оптимальной величины. Или просто выберите толщину листа. Вероятность сквозных прожогов и оплавления металла минимизируется. Берете горелку двумя руками – и получаете качественный и прочный шов.Углекислотный полуавтомат подходит только для черных металлов, сварку нержавеющей стали и цветных металлов и сплавов проводят в среде аргона.

Нужно отметить, что в последнее время для ремонтно-восстановительных работ кузова автомобиля применяют контактную точечную сварку. Некоторые аппараты специально «заточены» под такой ремонт – имеют удобный интерфейс и перечень настроек для эффективной работы с кузовом. Плюс в сумме со специальными приспособлениями – такой аппарат в результате дает быстрый и качественный ремонт, который ничем не уступает ремонту полуавтоматом. Если кузов на заводе изначально был собран контактной точечной сваркой, то ее же и рекомендуется применять во время проведения работ по восстановлению кузова.

Сварка полуавтоматом

Вводный инструктаж для новичков, которые хотят переварить свой автомобиль, но не знают с чего начать.

Итак, подробно об минимуме инструмента, который Вам понадобится для начала:

- Сварочник

- Болгарка

- Дрель

- Проволока

- Баллон с углекислотой

- Шланг, соединяющий баллон

- Редуктор (будет регулировать подачу кислоты).

Приобретите миллиметровый лист стали размером 2х1,2м для организации латок . С него вы сможете вырезать кусок и вварить его в «прогнившее» место (после его предварительного удаления). Но прежде чем приступить к ремонту кузова автомобиля, потренируйтесь. В стальном листе вырежьте 2 образца размером 100Х100мм. Выполните в одном из них 10-15 отверстий не менее Ø5 мм дрелью или дыроколом. Сложите его со вторым образцом и начинайте варить. Подберите такую подачу проволоки и величину напряжения, при которой у вас будет получаться шов. На слабом токе вы будете недоплавлять металл, на сильном – проплавлять его. Нормальная сварка — это когда проволока из полуавтомата расплавляется и полностью заливает отверстие.

Настройка полуавтомата

Горелку уприте в металл, к которому прикреплена клемма массы, и отрегулируйте подачу проволоки на панели управления аппарата путем установки скорости на минимум. Нажмите на курок горелки: если подача проволоки медленная – вы это поймете – она начнет «стрелять». Увеличивайте скорость подачи, пока инвертор не начнет нормально варить. Если скорость слишком большая, проволока будет «отбрасывать» горелку назад из-за того, что она не успевает плавиться. Скорость подачи достаточно подобрать один раз и при дальнейших работах не менять.

Сила тока подбирается в зависимости от толщины металла. Ставьте минимальный ток, если нужно будет его добавить, это вы почувствуете интуитивно по характеру образования сварочной ванны. Излишки остывшего металла зачищаются болгаркой.

После того, как Вы отточите свое мастерство на образцах, переходите к сварке автомобиля. Варить начинайте с ровных поверхностей. Берите горизонтальные швы, когда электрод находится сверху (нижняя позиция). Потолочные и боковые швы, когда металл под силой тяжести вытекает с ванны, освоите позже. Здесь нужно учитывать гравитацию и требуется определенная сноровка.

Если у вас проржавел, например, заход на порог, вырежьте его болгаркой. Далее подготовьте латку с запасом, так как сварку выполняют внахлест по сантиметру с каждой стороны. Можно сделать и встык, но это делается в исключительных моментах, так как сварка встык дает меньшую прочность. Понятно, что металлическая накладка должна повторять изгибы дефектного места.

Сварку ведут путем наплавки точками, но не ставьте их один за другим по периметру латки, а ставьте их на диаметрально противоположных местах. Ставятся точки поочередно с одного края (сверху), потом с противоположного (снизу), прихватывается середина левого края и затем, правого. После прихватки заканчивают сварку точками в шахматном порядке. Места в которых нужно накладку прижать плотнее, можно прикрутить ее саморезами. Возможен и вариант изначального крепления латки на саморезах, что позволяет ее правильно выставить перед сваркой. Деталь размером 100х100 мм достаточно прихватить 8-ми такими шурупами.

Металл должен плотно прилегать к кузову. Если он где-то идет с зазором, используйте деревянную ручку молотка как прижим. Форма придается металлу лучше, когда вы прогреваете его: проварили точку – и сразу же молотком нужно подстучать, где не совсем точное прилегание.

Начинайте ремонт с легких мест, остальные можно будет освоить, когда вы поймете, как гнуть металл и «почувствуете» свой полуавтомат. Ремчасти крыльев, арок, моторный щит, силовые части машины лучше не трогать, пока не приобретете достаточный опыт, так как последствия при неумелом вмешательстве могут быть самыми неожиданными, вплоть до создания аварийной ситуации на дороге.

Технология ремонта порогов своими руками

Порог находится в наиболее агрессивной среде, а потому является местом сильно подверженным коррозии. Если ваш порог проржавел, он требует немедленного ремонта. который вполне под силу выполнить самостоятельно.

Итак, общая последовательность работ по восстановлению порога, следующая:

- Зачистка проблемного места болгаркой с металлической щёткой («волосатым» кругом)

Будьте очень аккуратны во время работы, используйте защитные очки, но лучше маску. В любом случае, средствами защиты пользоваться обязательно нужно, потому что элементы щетки вылетают из нее и могут травмировать лицо и тело.

Если у Вас есть беруши, их лучше использовать, уж очень сильный звук производит инструмент. Зачистка производит много пыли, чтобы сохранить легкие одевайте респиратор.

Обратите внимание на одну небольшую тонкость: когда вы защищаете поверхность «волосатым» кругом металл вышлифовывается, но при этом вы также может накатить (завальцевать) на соседний фрагмент ржавчины металл, что обязательно проявится со временем.

- После того как вы обработали металл, нужно пройтись 120-й (или хотя бы 240-й) шкуркой так, чтобы появились риски. Это требуется для того, чтобы материал, который наносится в следующем пункте хорошо схватился.

- Обработать Цинкарем (могут быть разные варианты, такие как Цинкон, Цинкор) – преобразователями коррозии на основе цинковых и магниевых элементов, ортофосфорной кислоты и т.д. После того, как он «сделает свою работу», нужно повторно пройтись шкуркой до полного удаления остатков Цинкора и ржавчины. Завершить операцию нужно обезжириванием поверхности (сделать это можно, как известно, любым в наличии имеющимся растворителем, Уайт-спирит, нефрас, ацетон и т.д.)

- Чтобы обеспечить порогу надежную защиту наносят эпоксидный грунт.

Почему именно эпоксидный, а не акриловый или кислотный.

Кислотный грунт (он же фосфатирующий, либо реактивный) наносится, чтобы удалить какие-либо элементы коррозии в порах, углублениях, которые вы не смогли вычистить.

Эпоксидный грунт является первичным грунтом и имеет очень плотную структуру, он намного плотнее, чем акриловый. Он не пропускает ни влагу, ни воздух, которые как раз и нужны для процесса коррозии.

- Следующий этап, нанесение баранка (антигравия) – называется он так, потому что похож на баранью шерсть после высыхания. После отвердения его обязательно нужно закрасить, потому что баранок при попадании на него солнечных лучей рассыхается и разрушается. Мыть такой порог будет очень трудно.

Если порог прогнил до дыр, аварийное место вырезают. Вырезанную часть в дальнейшем можно использовать как шаблон, который можно приложить к листу и нацарапать на нем контуры будущей накладки. Отрезать нужно не по намеченному, а чуть с отступом. Вырезанные части порога, которые имеют радиус можно «образмерить» с помощью листа бумаги и в дальнейшем отпилить «накладку» по этому листу и придать ей нужную форму с помощью, например, плоскогубцев и тисков. Далее латка прихватывается точками к порогу машины внахлест.

Во время сварки не пользуйтесь щитком, который нужно держать в руке, лучше обзавестись полноценным хамелеоном, который и плотность затемнения светофильтра подберет автоматически, и защитит все части лица от обжигающего (кожа просто обгорит) влияния инфракрасного излучения. Щиток защищает от прямых лучей, с боков у него защиты нет и отражения от лакированной поверхности автомобиля (от дверей и других его частей), могут попасть в глаза, вызвав их повреждение. Думайте о своем здоровье!

Латочный ремонт порогов достаточно эффективный способ продлить ему жизнь. Тем не менее, это всегда временная мера, так как невозможно вычистить коррозию и обработать защитой порог изнутри, которая даст возможность хозяину поездить еще какое-то время, пособирать денег на замену.

Гарантию качества и долговечности вам даст только капитальный ремонт, т.е. когда порог полностью снимается и обрабатывается по всем поверхностям, либо ставится новый.

Похожее

svarka-master.ru