Ремонт ходовой части грузовых авто

Ремонт ходовой части грузового автомобиля

Ходовая часть представляет собой механизмы опоры, благодаря которым обеспечивается соединение корпуса грузового автомобиля и его колес. Именно подвеска во время движения по не слишком ровным российским дорогам испытывает максимальные нагрузки, и в скором времени она может выйти из строя. Своевременный ремонт ходовой у профессионалов позволит предотвратить поломку на трассе, которая может привести к серьезным убыткам. Закажите эту услугу в компании «Технология движения»!

Что входит в ремонт ходовой части?

Опытный водитель часто самостоятельно может определить, что с системой подвески и амортизаторами что-то не так. Во время движения появляются вибрация и стуки, машину трудно удержать на прямой линии. Одной из характерных признаков неисправностей является неравномерный износ шин, может наблюдаться раскачивание во время поворотов. Даже если водитель обладает большим опытом, все равно лучше довериться профессиональной диагностике. Специалисты нашего центра проведут полную проверку, включающие следующие этапы:

- Диагностика амортизаторов. Дисбаланс в их работе

приводит к износу шин, снижению комфорта во время движения, проблемам с шаровыми соединениями и подшипниками.

приводит к износу шин, снижению комфорта во время движения, проблемам с шаровыми соединениями и подшипниками. - Проверка тормозных колодок и определение герметичности тормозных шлангов. Неисправные тормоза могут стать причиной аварии.

- Проверка сайлентблоков, контроль состояния сцепления и многие другие работы.

- Проверка углов установки колес. Проверять сход развал периодически необходимо каждому водителю, так как любые нарушения становятся причиной быстрого износа шин и снижения управляемости автомобиля.

После диагностики проводится ремонт ходовой с заменой пострадавших деталей. В результате будут устранены все негативные явления, после чего машина вновь приобретет хорошую управляемость и сможет справиться с любыми трассами. Мы можем предложить запчасти на самые востребованные марки грузовых автомобилей, поэтому вы без труда найдете все необходимое для восстановления. Износ деталей — естественный процесс, и даже при самом аккуратном стиле вождения ходовая часть рано или поздно потребует ремонта.

Цены на ремонт ходовой части грузовиков

Обратите внимание! Цены на ремонт могут отличаться от указанных в прайс-листе в зависимости от марки/модели и года выпуска Вашего автомобиля.

|

1 |

Амортизатор – демонтаж/монтаж (замена) |

900 |

|

2 |

Пневмоподушка – демонтаж/монтаж (замена) |

1450 |

|

3 |

Рессора – демонтаж/монтаж (замена) |

3400 |

|

4 |

Сайленблок полурессоры – замена |

1990 |

|

5 |

Стабилизатор поперечной устойчивости – демонтаж/монтаж |

1750 |

Почему выбирают наши услуги?

Центр «Технология движения» работает со многими марками грузовых автомобилей. Наши специалисты окажут квалифицированную помощь грузовикам Форд, Мерседес, Ман, Скания, Вольво, мы также работаем с корейскими и китайскими машинами. Заказать ремонт ходовой части у нас будет выгодно по нескольким причинам:

- Большой опыт и высокая квалификация специалистов позволят точно установить проблему с ходовой и провести ремонт пострадавшего узла. Компания специализируется на работе с грузовым транспортом, мы знаем все о современных коммерческих автомобилях.

- Центр оснащен передовым оборудованием для ремонта грузового транспорта. Использование высоких технологий поможет нам справиться с любыми поломками, даже самыми сложными.

- На все услуги мы предлагаем выгодные цены. Вы сможете восстановить машину с минимальными расходами, и все вложения окупятся надежной стабильной работой. Любая поломка грузовика — убытки для компании-владельца, поэтому не стоит ради экономии откладывать профессиональный ремонт ходовой.

Вы можете заказать не только квалифицированный ремонт ходовой, но и полное техническое обслуживание грузовых автомобилей, которое позволит своевременно устранять небольшие неисправности и обеспечит машине стабильную работу. «Технология движения» — своевременная помощь профессионалов, которая даст возможность забыть о любых проблемах с машиной, обращайтесь!

www.td-truck.ru

Ремонт ходовой части

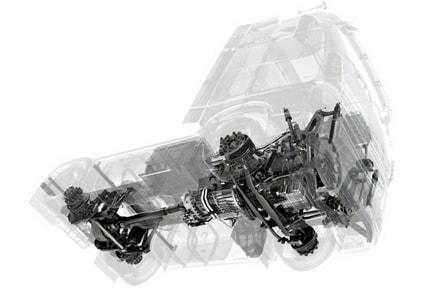

Ходовая часть грузового автомобиля подвергается серьезным нагрузкам. Для повышения ее надежности, безопасности и увеличения межремонтного периода в ходовой современного грузовика используются передовые технологии и материалы. Сложность техники, высокие требования к качеству сервисного обслуживания и ремонта вынуждают владельцев грузовиков обращаться в фирменные центры, оснащенные всем необходимым: квалифицированным персоналом, оборудованием, запасными частями и агрегатами. Всем вышеперечисленным располагают станции технического обслуживания группы компаний «Витес» в Самаре и в пос. Алексеевка с той разницей, что при ремонте ходовой части грузовиков MAN, Mersedes, Scania, DAF, Volvo, Renault (RVI), IVECO стоимость нормо-часа будет ощутимо ниже, чем у официальных дилеров. Узнать расценки.

Также мы предлагаем клиентам ремонт ходовой части прицепов и полуприцепов Krone, Schmitz, Wielton, Koegel, Kassbohrer, тонаров с осями BPW, ROR. SAF как с дисковыми, так и с барабанными тормозами.

Мы предлагаем выполнить ремонт ходовой части грузового автомобиля, прицепа, автобуса, спецтехники и иного коммерческого транспорта в Самаре на СТО ГК «Витес», потому что:

- при данных видах ремонта требуется специальное оборудование, которым мы располагаем в необходимом объеме;

- специалисты ГК «Витес» прошли необходимое обучение, имеют большой опыт, знания и допуски, необходимые к проведению данного типа работ, и постоянно повышают уровень своих знаний;

- на складе ГК «Витес» в Самаре всегда можно купить или заказать необходимые запасные части для ремонта ходовой;

- мы предлагаем клиентам разумные цены;

- на большинство видов работ и запасных частей мы предоставляем гарантию;

- к Вашим услугам комфортабельная комната отдыха, откуда будет удобно наблюдать за работами, проводимыми с автомобилем.

Последовательность ремонта ходовой

Ремонт ходовой части грузовиков на СТО ГК «Витес» всегда начинается с компьютерной диагностики. Компьютерная диагностика ходовой части грузовых автомобилей проходит в четыре этапа:

- экспресс-тест геометрии колес;

- проверка работы амортизационных стоек;

- проверка качества работы тормозной системы;

- проверка механической части подвески: шаровых шарниров, наконечников, рулевых тяг, сайлентблоков, втулок и т.д.

После проведения диагностики производится замена поврежденных и изношенных деталей. При этом применяются специальные инструменты и приспособления, порой серьезно отличающиеся у разных производителей большегрузов. СТО ГК «Витес» располагает специальным инструментом и оборудованием, что помогает улучшить качество ремонта и сократить его время, а значит, и расходы наших клиентов. Например, обычным способом замена подшипников ступиц производится снятием ступицы с последующей выпрессовкой подшипника. Комплект съемников позволяет выполнить замену подшипника, не снимая ступицу, не затрагивая другие детали ходовой, экономя время и средства.

После устранения неисправности ремонт ходовой части грузового автомобиля на наших СТО в Самаре и Алексеевке завершается проверкой и регулировкой геометрии колес с помощью высокоточной оптической беспроводной системы. Если геометрию колес нет возможности отрегулировать из-за искривления кузова, подрамника, необходимые операции проводят в малярно-кузовном комплексе. Здесь электронная система измерения параметров кузова дает возможность с высокой точностью выявить отклонение значений от заводских параметров и проверить качество правки кузова.

При ремонте ходовой части грузовика плюс в том, что многие узлы и агрегаты взаимозаменяемы с запчастями, выпускаемыми для других марок грузовиков, потому что изготавливаются одними и теми же заводами запчастей под торговыми марками ZF, Knorr, WABCO, Telma, Bosch. Необходимые запчасти для ремонта ходовой имеются на нашем складе в Самаре или доступны для заказа.

Современная грузовая техника весьма требовательна к срокам выполнения технических осмотров, и правило «скупой платит дважды» применимо к ней на 100%. Например, если упустить момент замены шкворней, то балку переднего моста можно просто выбросить. Не доводите ситуацию до критической, получите бесплатную консультацию по ремонту ходовой вашего грузовика в Самаре!

vites-auto.ru

Техническое обслуживание ходовой части

Строительные машины и оборудование, справочник

Категория:

Эксплуатация средств механизации

Техническое обслуживание ходовой частиКолесная ходовая часть. Диагностирование ходовой части машин позволяет устанавливать износ сопряженных деталей, деформацию рычагов и тяг, нарушение регулировок рулевого управления, подвески, колес и шин.

Рулевое управление. При общем диагностировании рулевого управления колесных машин руководствуются следующими положениями: – увеличенный угол свободного поворота рулевого колеса указывает на повышенный износ шарниров рулевых тяг, ослабление крепления картера рулевого механизма и поворотных рычагов к цапфам; – увеличенный угол свободного поворота рулевого колеса при отсутствии зазора в соединениях рулевых тяг и зафиксированном картере рулевого механизма свидетельствует о сверхнормативном износе подшипников червячной пары механизма рулевого управления; – стук и увеличенный угол свободного поворота при покачивании вывешанных передних колес машины указывает на износ шкворней и их втулок; – необходимость приложения сверхнормативных усилий для поворота рулевого колеса свидетельствует о заедании шкворней поворотных цапф или механизма рулевого управления; – трудно соблюдать прямолинейное движение машины, что указывает на искривление деталей ходовой части и механизма рулевого управления; – нет усилия в механизме рулевого управления, что говорит о потере натяжения ременной приводной передачи насоса усилителя.

Рулевое управление колесных машин регулируют следующим образом: – закрепление рулевого колеса на валу рулевой колонки и картера рулевого механизма на раме, подтягивание крепления поворотных рычагов, гидроусилителя к рулевой сошке, продольной тяги к раме машины, рулевой сошки к валу сектора; – восстановление посадки ведущего рычага привода пневматического усилителя на валу сектора; – подтягивание шарнирных соединений продольных и поперечных тяг, регулирование подшипников рулевого вала для устранения его осевого зазора; – регулирование бокового зазора в зацеплении сектора с червяком.

Рулевое управление машин на гусеничном ходовом устройстве состоит из механизмов включения и выключения бортовых фрикционных муфт. В этой связи их диагностируют и регулируют по описанным выше схемам.

Подвеска машины.

Подвеску диагностируют путем замера следующих значений: – прогибания рессор, чрезмерная величина которого (слышны удары рамы кузова о балки мостов при движении с полной нагрузкой) указывает на потерю упругости листов рессор; – наклона кузова, что говорит о поломке пружин или коренного листа рессоры; – наклона кузова на крутых поворотах, значительная величина которого указывает на обрыв стойки стабилизатора поперечной боковой устойчивости.

Продолжительные колебания машины при переезде через препятствие свидетельствуют о неисправных амортизаторах.

Скрип рамы при перемещении машины свидетельствует об ослаблении заклепочных соединений, а скрип в рессорах — об изнашивании пальцев, втулок и пружин рессор.Подвеску регулируют, устраняя замеченные неисправности и подтягивая гайки стремянок.

Управляемые колеса. Ухудшение наката и ускоренное изнашивание протектора шин управляемых колес указывают на нарушение угла сходимости колес; затрудненное управление свидетельствует об изменении углов установки колес, а биение колес на высокой скорости движения машины — о нарушении их балансировки.

Углы передних колес проверяют и налаживают на стендах. Можно также использовать приборы и специальные линейки.

Схождение колес регулируют, измеряя длину поперечной рулевой тяги, углы поворота колес устанавливают упорными болтами.

Угол наклона шкворня можно в отдельных случаях регулировать, подкладывая стальную прокладку (клин) между площадкой балки переднего моста и рессорой.

Осевой зазор между поворотной цапфой и проушиной неразрезной балки переднего моста регулируют, ставя прокладки.

Осевую качку колес устраняют, регулируя подшипники ступиц передних и задних колес.

У машин с передними ведущими колесами затягивают или отпускают подшипники шкворней поворотного кулака.

Колеса и шины. Колеса диагностируют в основном на их дисбаланс, который подразделяют на статический и динамический. В первом случае центр тяжести колеса не совпадает с его осью, во втором — масса колеса распределена неравномерно rio его ширине и дисбаланс проявляется только при его вращении. Дисбаланс может быть установлен как непосредственно на машине, так и на стендах. При статическом дисбалансе это выявляют путем легкого вращения колеса сначала в одну, а затем в другую сторону до полной остановки с отметкой мелом от низших точек. Наиболее «тяжелое место» колеса оказывается между этими точками. В случае динамического дисбаланса применяют более сложные стенды с электронной аппаратурой.

Шины проверяют, измеряя в них давление воздуха с помощью шинных манометров. Пониженное или повышенное давление приводит к преждевременному изнашиванию шин. Давление доводят до паспортного. Протектор и камеры проверяют визуально, а также с помощью акустических приборов, регистрирующих места выхода воздуха из проколов. Так, например, электронные приборы, находящиеся на расстоянии до 2 м, позволяют обнаруживать отверстия диаметром до 0,05 мм, пропускающие воздух. Проходя с большой скоростью через такие небольшие отверстия, выходящий воздух сталкивается с окружающим воздухом и вызывает звуковые колебания, частота которых находится в пределах 36…40 кГц и не воспринимается ухом человека. Прибор преобразует высокочастотные колебания в низкочастотные и усиливает их. Прибор держат на некотором расстоянии от поверхности шины и обследуют ее поверхность. При утечке воздуха в репродукторе прибора появляется шипящий звук, который усиливается по мере приближения преобразователя к источнику звука. В месте прокола или разрыва шипение достигает максимальной силы, что и позволяет с большой точностью установить его место.

Низкочастотные звуковые волны с колебаниями менее 20 кГц, слышимые человеческим ухом, прибор не улавливает. Такие звуки, возникающие при более крупных проколах и разрывах, обнаруживают на слух.

Металлические предметы, застрявшие в шинах, находят портативными металлоискателями.

Камера в собранной шине должна быть без складок и не защемлена бортами; обод, камеру и покрышки содержат чистыми.

Гусеничная ходовая часть. Диагностирование гусеничной ходовой части складывается из определения зазоров в подшипниках направляющих колес, опорных роликов, проверки герметичности уплотнений, износа и натяжения гусеницы.

Зазор в подшипниках направляющих колес и опорных роликов и осевое перемещение каретки измеряют прибором КИ-4850, а степень герметичности уплотнений устанавливают приспособлением ПГСК-1. Его подсоединяют к каналу для подачи РЖГ в камеру подшипника.

Герметичность уплотнения оценивают по давлению РЖГ, при котором она начинает просачиваться из подшипника.

Износ гусеницы определяют, замеряя длину растянутых десяти звеньев и сравнивая ее с номинальной. Это выполняют непосредственно на машине с помощью прибора (рис. 78), который состоит из левого и правого зажимов. На зажиме закреплены рулетка, стопор, регулятор для точной установки устройства на размер и пружинный захват для крепления зажима в нерабочем положении. Зажим освобождают от захвата и закрепляют на одном из пальцев верхней ветви гусеницы. Нажимая пальцем руки на рычег стопора, отводят вправо зажим с рулеткой и закрепляют на 11-м пальце гусеницы. Рулеткой натягивают ленту и отпускают рычаг стопора. Машину плавно трогают с места задним ходом до момента начала ее передвижения. Верхняя ветвь гусеницы натягивается, и одновременно разматывается лента рулетки. Машину останавливают и стопором фиксируют положение ленты. Начинают отсчет на выходе ленты из зажима, после чего снимают его с пальца гусеницы, нажимают пальцем руки на рычаг стопора и рулеткой сматывают ленту.

Зажим снимают с пальца гусеницы и соединяют с зажимом 5 при помощи пружинного захвата.

Для оценки степени натяжения гусеницы замеряют расстояние между задним поддерживающим роликом и натянутым над ним полотном гусеницы у многоопорных рамных гусеничных ходовых устройств, расстояние между планкой, приложенной к нижней грани поддерживающих роликов, и низшей точкой провисшей ветви полотна гусеницы у безрамных гусеничных ходовых устройств.

Рис. 78. Схема прибора для определения износа гусеницы: 1, 5 — зажимы, 2— регулятор, 3— прижимной захват, 4 — стопор, 6 — рулетка

Полученные значения стрелы провисания сравнивают с паспортными. Недостаточное натяжение гусеницы приводит к рывкам и ее сбросу во время движения, особенно на разворотах. Чрезмерное натяжение повышает потребляемую мощность и скорость изнашивания деталей. Регулируют натяжение гусеницы перемещением натяжного колеса. При работе машин с гусеничным ходовым устройством на мерзлых и каменистых грунтах, а также при значительном износе деталей увеличивают натяжение гусеницы, а при работе в вязких грунтах и по обильному снегу — снижают.

—

Основные работы, выполняемые при техническом обслуживании ходовой части

При техническом обслуживании ходовой части автомобиля выполняют следующие основные работы.

При ежедневном обслуживании проверяют состояние рамы, рессор, крепление гаек колес, состояние шин, давление в них.

Рис. 156. Проверка регулировки подшипников вала ведущей шестерни

При первом техническом обслуживании, кроме работ, выполняемых при ежедневном обслуживании, проверяют величину люфта подшипников передних колес и при необходимости регулируют их, крепление стремянок, пальцев рессор и хомутиков, амортизаторов и их тяг.

При втором техническом обслуживании выполняют работы, предусмотренные первым техническим обслуживанием, и, кроме того, проверяют, не подтекает ли жидкость из амортизаторов, правильно ли расположены (нет ли перекосов) передний и задний мосты, состояние дисков колес, крепление буксирного крюка, производят отбор шин для ремонта и восстановления (с заменой) и перестановку колес в соответствии со схемой перестановки шин. Проверяют и при необходимости регулируют величину схождения передних колес. В случае повышенного износа шин проверяют величину развала, продольного и поперечного наклона шкворней и углы поворота передних колес, а также шплинтовку и крепление гаек шаровых пальцев и рычагов поворотных цапф.

Проверка и регулировка подшипников ступиц колес

В процессе эксплуатации автомобиля подшипники ступиц колес постепенно изнашиваются, в результате чего в них увеличиваются зазоры, вызывающие осевой люфт колес.

На управляемость автомобиля, износ шин и подшипников колес, а также расход топлива существенную роль оказывает степень затяжки подшипников. При сильной затяжке они нагреваются, быстро изнашиваются и могут разрушиться. Если подшипники затянуты слабо, то появляется осевой люфт и возникают ударные нагрузки, которые ускоряют их износ и ухудшают управляемость автомобиля.

Проверяют, а также регулируют подшипники при поднятых колесах автомобиля. Задние колеса автомобиля поднимают подъемником, устанавливаемым в осмотровой канаве, или гаражным гидравлическим домкратом. При регулировке подшипников ступиц задних колес автомобилей ГАЗ-51А отвертывают гайки шпилек крепления полуоси, снимают пружинные шайбы, отпускают контргайки болтов-съемников и, равномерно вращая по часовой стрелке болты-съемники, выпрессовывают полуось и вынимают ее.

Осевой люфт обнаруживают покачиванием колеса за шину. Затем отвертывают контргайку, снимают стопорную шайбу и, ослабив регулировочную гайку подшипников на ‘/з—7г оборота, проверяют, свободно ли вращается колесо. Устраняют причину торможения колеса — задевание накладок тормозных колодок за барабан, заедание сальника и др. Затягивают гайку крепления подшипников ключом с воротком длиной 350—400 мм усилием одной руки так, чтобы колесо вращалось туго. При затягивании гайки колесо поворачивают, чтобы ролики правильно разместились на беговых дорожках колец подшипников.

Затем отпускают регулировочную гайку подшипников на 1/2 оборота, устанавливают стопорную шайбу и, убедившись, что установочный палец вошел в одну из прорезей стопорной шайбы, навертывают и затягивают до отказа контргайку. При правильной регулировке колесо должно свободно вращаться и не иметь осевого люфта. После этого вставляют полуось, ставят пружинные шайбы и затягивают гайки шпилек крепления полуоси.

Проверку и регулировку подшипников ступиц передних колес осуществляют следующим образом. Толкая верхнюю часть колеса за шину, определяют, есть ли осевой люфт, после чего рукой повертывают колесо и проверяют, свободно ли оно вращается. Если обнаруживают осевой люфт или слишком тугую затяжку подшипников — приступают к регулировке.

Для этого снимают колпак ступицы, расшплинтовывают регулировочную гайку (ГАЗ-51А, ГАЗ-53А) или отгибают стопорную шайбу (ЗИЛ-164А, ЗИЛ-130), отвертывают гайку на 7з—V2 оборота и проверяют, свободно ли вращается колесо. После этого затягивают регулировочную гайку ключом (длиной 200 мм) усилием одной руки до тугого вращения колеса на подшипниках. При затягивании гайки колесо вращают, чтобы обеспечить правильное размещение роликов в подшипниках.

Проверка и регулировка углов установки передних колес

Нарушение углов установки передних (управляемых) колес в процессе эксплуатации затрудняет управление автомобилем, вызывает повышенный или односторонний износ шин, износ подшипников колес, шкворней и их втулок, а также перерасход топлива, ухудшает устойчивость автомобиля при прямолинейном движении.

При техническом обслуживании автомобиля проверяют установку передних колес.

У автомобилей ГАЗ-51А, ГАЗ-53А, ЗИЛ-164А, ЗИЛ-130 и др. регулируют схождение и углы поворота передних колес. Наклон шкворня назад (продольный), наклон шкворня вбок (поперечный) и угол развала колес у этих и других грузовых автомобилей в процессе эксплуатации не регулируют. Эти углы могут быть восстановлены заменой изношенных шкворней и их втулок или правкой балки передней оси.

У автомобилей с независимой подвеской передних управляемых колес (ГАЗ-21 «Волга», «Москвич» и др.) регулируют схождение, угол развала и углы наклона шкворней, а также углы поворота колес.

Для проверки и регулировки углов установки передних колес автомобиль устанавливают на ровной площадке или же осмотро-вой канаве. Предварительно устраняют повышенные люфты в сочленениях рулевых тяг, втулках шкворней, подшипниках ступиц передних колес, а также проверяют давление воздуха в шинах и в случае надобности доводят его до нормального.

Проверка и регулировка схождения передних колес

Схождение передних колес проверяют специальной линейкой (рис. 157), которая представляет собой телескопическую штангу, состоящую из вставленных одна в другую четырех металлических тонкостенных трубок.

Выдвижные трубки закреплены цилиндрическими штифтами, которые расположены на плоских пружинах и входят в фиксирующие отверстия в трубках. На концах линейки в заглушках укреплены скобы с коническими упорами, прижимаемыми к ободам или шинам колес. Во внешний конец наружной трубки вставлен подвижный шток со спиральной пружиной, постоянно прижимающей его к колесу.

Величина взаимного перемещения штока и трубки определяется по шкале с делениями в миллиметрах. Для удобства отсчета шкала может устанавливаться нулем против указателя при любом положении трубок. Чтобы линейка была установлена в строго горизонтальном положении, на конических упорах подвешены цепочки. При правильном положении линейки концы обеих цепочек касаются поверхности площадки, на которой установлен автомобиль.

Порядок проверки и регулировки схождения колес заключается в следующем. Передние колеса автомобиля устанавливают в положение движения по прямой. Устанавливают линейку между передними колесами так, чтобы наконечники линейки прижимались к ободам колес на высоте оси или к боковинам шин, а концы Цепочек касались пола.

Указатель линейки устанавливают в нулевое положение и стопорят винтом, затем включают первую передачу и, вращая пусковую рукоятку, передвигают автомобиль вперед настолько, чтобы линейка оказалась сзади передней оси, а концы цепочек касались пола. По шкале замеряют величину схождения колес.

При отклонении схождения передних колес от установленных величин производят регулировку, для чего расшплинтовывают и ослабляют гаечным ключом гайки стяжных болтов наконечников поперечной рулевой тяги, после этого поворачивают трубным ключом поперечную рулевую тягу до получения требуемой величины схождения передних колес. Затем снимают линейку, затягивают и зашплинтовывают гайки болтов наконечников поперечной рулевой тяги.

Рис. 158. Прибор для проверки углов установки передних колес автомобиля

Проверка угла развала колес

Угол развала передних колес определяют переносным прибором (рис. 158) В корпусе прибора помещены четыре уровня с воздушными пузырьками и шкалами. Уровень имеет две продольные шкалы. Шкала служит для определения угла развала колес, а шкала — для определения продольного наклона шкворня. Поперечный уровень имеет шкалу поперечного наклона шкворня. На обратной стороне корпуса расположены два уровня, служащие для первоначальной установки прибора.

Прибор имеет кронштейн, состоящий из прижимов, стойки, которая крепится винтом, и зажимного винта.

Для проверки угла развала колес у легковых автомобилей снимают колпаки дисков передних колес. Прибор укрепляют прижимами на гайке крепления диска колеса строго горизонтально установочными уровнями вверх. Затем перекатывают автомобиль на пол-оборота колеса, при этом пузырек уровня шкалы поперечного наклона шкворня должен остановиться против нуля. По шкале определяют величину развала колес.

Читать далее: Техническое обслуживание электрооборудования

Категория: - Эксплуатация средств механизации

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Ремонт ходовой части грузовых автомобилей

Услуги по ремонту грузовиков, в том числе и их ходовой части, на сегодняшний день предоставляют множество предприятий, как частные автослесари в «гаражах» на окраинах города, так и крупные сертифицированные СТО. Зачастую владельцы коммерческого транспорта привыкли минимизировать расходы на текущий ремонт грузовиков или фургонов, обращаясь к услугам неспециализированных СТО, забывая при этом, что ремонт грузового автомобиля требует более серьезного подхода, чем ремонт легкового автомобиля. Обычно специалисты сходятся во мнении, что ремонту ходовой части грузовиков предшествует полная диагностика, и от качества ее проведения и уровня подготовки специалиста зависит как время проведения ремонта, так и последующая его стоимость.

Диагностика состояния ходовой части грузовых автомобилей начинается с проверки тормозных систем, далее следует осмотр и тщательное обследование состояния амортизаторов, пружин, пневматической составляющей подвески, измерение люфтов и проведение развал-схождения колес. Следует обратить внимание, что проведение качественной диагностики ходовой части грузовиков возможно только при наличии дорогостоящего оборудования, которое может себе позволить далеко не каждое СТО.

В случае выявления при диагностики каких-либо нарушений в функционировании ходовой части, необходимо безотлагательное проведение ремонта грузовика. Ремонт ходовой части грузовика может быть как комплексный, так и точечный, в результате которого ремонтируются только отдельные элементы или узлы. Как показывает практика, нерадивые автомеханики, пользуясь доверием владельца грузового автомобиля, проводят не ремонт отдельных деталей, а полную замену агрегата, в несколько раз повышая при этом стоимость такого ремонта. Естественно, такая ситуация не возможна на сертифицированном СТО, где дефектовку узлов и агрегатов осуществляют компьютеризированные диагностические стенды.

Анализируя результаты компьютерной диагностики состояния ходовой части, автомеханики специализированных СТО опираются на цифровые и графические данные, позволяющие обнаружить минимальные отклонения от нормальных показателей. Автомеханикам из гаражей приходиться опираться лишь на собственный опыт и устаревшую литературу. Поэтому о проведении полной диагностики ходовой части и качественном ремонте грузовиков говорить в такой ситуации не приходиться. В ходе ремонта ходовой части грузовиков, как правило, проводят замену шаровых опор, наконечников, сайлентблоков или амортизаторов, так как в процессе эксплуатации грузовика неизбежен значительный износ в первую очередь именно этих деталей.

Замена амортизаторов при ремонте грузовика неизбежна в случае появления характерного стука при движении на неровной или грунтовой дороге, так как они обеспечивают устойчивое движение и защищают от крена кузова при нагрузках. Основным признаком неисправности сайлентблоков являются следы значительного износа боковой части шины. Замена при ремонте грузовика сайлентблоков позволит погасить (изолировать) возникающие колебания деталей ходовой части автомобиля. В случае же, если Ваш грузовик потерял былую устойчивость на неровных участках дороги, а со стороны передней подвески слышится стук, то при ремонте грузовика следует провести замену шаровых опор.

Свободный ход рулевого колеса или стук, появляющийся при его вращении, сигнализирует о неисправности рулевых наконечников, поэтому ремонта ходовой части грузовика не избежать. Обратим внимание, что от качества этих деталей и правильности их замены зависит не только последующая техническая исправность грузовика, но и безопасность эксплуатации. Поэтому желательно, чтобы данные детали имели сертификат качества от поставщика. Не постесняйтесь попросить его у сотрудников СТО, где проводите ремонт грузовика или в магазине, где приобретаете эти детали.

Последним, но не менее важным этапом ремонта ходовой части грузовика, является регулировка развал-схождения. Установка правильного угла автомобильных колес может быть проведена только подготовленным специалистом на хорошем оборудовании, ведь от неверного проведения завершающего этапа ремонта ходовой части зависит и устойчивость грузовика, и скоротечность износа деталей, шин, да и общее техническое состояние Вашего коммерческого транспорта.

Описанные выше этапы проведения ремонта ходовой части грузовых автомобилей не являются постулатом, но их соблюдение позволяет сэкономить время и деньги для владельцев транспорта. Обращаясь за услугами по ремонту грузовиков в специализированные СТО, владельцев грузовиков отпугивает зачастую высокая стоимость проведения такого ремонта по сравнению с оплатой работы в гаражах или крупных транспортных предприятиях по знакомству. Пытаясь сэкономить на дешевых запчастях, отсутствии специального дорогостоящего оборудования и квалифицированных специалистах, владельцы грузовиков забывают о том, что проведение ремонта «на коленке» в гараже, отсутствие каких-либо гарантийных обязательств, по итогу выльется в более дорогостоящий ремонт и длительный простой грузовика без работы, не приносящего прибыль. Так что делайте выводы и считайте свои деньги правильно.

www.furgon-info.ru