Амортизационное устройство

Амортизационное устройство

Использование: машиностроение. Сущность изобретения: амортизирующее устройство содержит цилиндр из ферромагнитного материала, установленный в нем шток с поршнем из ферромагнитного материала, делящим цилиндр на штоковую и поршневую полости, заполненные воздухом. Ферромагнитная суспензия с 50-ти процентной концентрацией ферромагнитных частиц по объему покрывает внутреннюю поверхность цилиндра, на которой выполнены продольные канавки с насечкой в виде зубьев с углом при вершине 30-45o. Электрическая обмотка управления расположена снаружи цилиндра. Кольцевой постоянный магнит расположен в штоковой полости и может быть закреплен на поршне. 1 з.п.ф-лы, 4 ил., 1 табл.

Изобретение относится к средствам виброзащиты и может быть использовано в машиностроении на транспорте, а более конкретно, для виброзащиты кресел операторов транспортных агрегатов.

Известен управляемый амортизатор [1] содержащий цилиндрический корпус, заполненный магнитной жидкостью, шток с поршнем и обмотку возбуждения.

Недостатком такого амортизатора является нестабильность его рабочих характеристик вследствие нагрева магнитной жидкости в зазоре между корпусом и поршнем из-за диссипации механической энергии колебаний и тепловыделений от электрической обмотки возбуждения магнитного поля.

Наиболее близким к предлагаемому изобретению является пневматический амортизатор [2] содержащий цилиндр, шток с поршнем, выполненные из ферромагнитного материала, ферромагнитную жидкость, покрывающую внутреннюю поверхность цилиндра и электрическую обмотку управления перепуском воздуха между поршневой и штоковой полостями.

Существенным недостатком такого амортизатора является низкая эффективность в начальный момент работы из-за наличия постоянной времени электромагнита (Тэм 0,05.0,15 с) и, как следствие, запаздывание процесса намагничивания магнитной жидкости (Тмж 0,001.0,005 с), то есть задержка по времени выхода в заданную рабочую точку демпфирующей характеристики амортизатора. Кроме того, при длительной работе за счет тепловыделений электрической обмотки и диссипативных сил вязкого трения магнитная жидкость нагревается, что приводит к уменьшению "эффективной" вязкости и снижению эффективности гашения механических колебаний кресла оператора, размещенном на транспортном агрегате.

Целью настоящего изобретения является повышение быстродействия и эффективности работы амортизационного устройства кресла оператора транспортного агрегата.

Указанная цель достигается тем, что амортизационное устройство снабжено дополнительно кольцевым постоянным магнитом, закрепленным в штоковой полости, на внутренней поверхности цилиндра выполнены продольные канавки с насечкой в виде зубьев с углом при вершине 30-45o и расположенными в шахматном порядке, электрическая обмотка управления размещена снаружи цилиндра и соединена с системой управления, а в качестве рабочей жидкости применена магнитореологическая суспензия с 50-ти процентной концентрацией ферромагнитных частиц по объему.

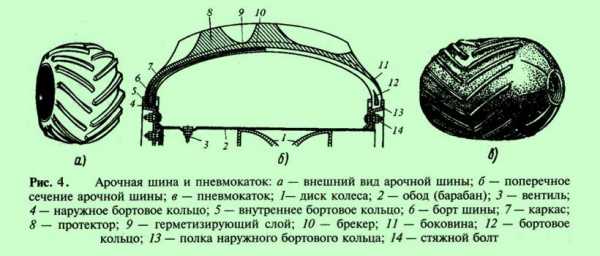

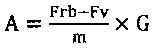

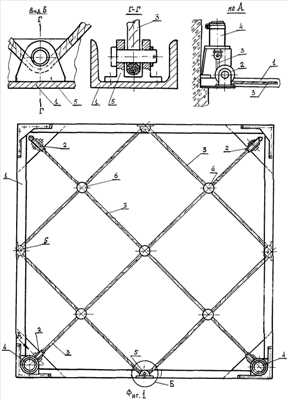

На фиг.1 изображена конструкция предлагаемого устройства с системой управления, общий вид; на фиг.2 сечение А-А устройства; на фиг.3 - амортизационное устройство в изометрии; на фиг.4 амплитудно-частотные характеристики (зависимость относительной амплитуды колебаний  от отношения частот

от отношения частот

Амортизационное устройство для кресла оператора (на фиг. 1, 3 не показано) состоит из электрической обмотки 1, помещенной снаружи ферромагнитного цилиндра 2, внутренняя поверхность которого снабжена продольными канавками 3 с насечкой в виде зубьев 4 с углом при вершине 30-45o, расположенными в шахматном порядке и покрыта смачивающей ее магнитореологической суспензией 5 с 50% концентрацией ферромагнитных частиц по объему, разделенного ферромагнитными поршнем 6 с штоком 7 на штоковую 8 и поршневую 9 газовые полости, кольцевого постоянного магнита 10 в штоковой полости, немагнитных герметизирующих крышек 11, 12 и системы управления, состоящей из набора датчиков перемещения 13, давления 14, 15, связанных с электрической обмоткой 1 через блок логики 16 и усилитель мощности 17.

Амортизационное устройство работает следующим образом. Перед началом работы в полости 8 и 9 цилиндра 2 под определенным давлением нагнетается инертный газ, например азот, который обеспечивает статическое равновесие амортизируемого объекта, при этом поршень 6 располагается примерно посередине цилиндра 2. Установленный в штоковую полость 8 постоянный магнит 10 создает магнитный поток, показанный на фиг.1 стрелками, при этом магнитореологическая суспензия 5 намагничивается, ее "эффективная" вязкость увеличивается таким образом, что рабочая точка на демпфирующей характеристике амортизационного устройства будет находиться на среднем участке, а сама жидкость втягиваться в область максимальной индукции, заполняя зазор между поршнем 6 и цилиндром 2, создавая из ферромагнитных частиц цепочки вдоль силовых линий магнитного поля, концы цепочек удерживаются в продольных канавках 3 с насечкой в виде зубьев 4 с углом при вершине 30-45 и расположенными в шахматном порядке, образуя магнитожидкостное уплотнение, герметично разделяющее газовые полости 8, 9 и обеспечивающее статическое равновесие амортизационного объекта.

При движении транспортного агрегата по плохим дорогам или по разведанной местности, на кресло оператора воздействуют толчки, удары в широком амплитудно-частотном спектре, вызывая низкочастотные колебания и виброускорения.

При наезде транспортного агрегата на препятствие, на объект амортизации будет действовать сила удара F, под действием которой кресло оператора вместе с штоком 7 и поршнем 6 резко переместится вниз внутри цилиндра 2. Датчики давления 14, 15 и перемещения 13 выработают электрические сигналы, пропорциональные перепаду давлений на поршне и величине перемещения объекта амортизации, а, следовательно, величине входной механической нагрузки F, которые поступают в блок логики 16, где в соответствии с интегральной суммой и заданными законами регулирования демпфирующей и жесткостной характеристик амортизатора вырабатывается токовый сигнал, поступающий в усилитель 17 и далее на электрическую обмотку 1. При подаче напряжения на электрическую обмотку 1 созданный постоянным магнитом 10 градиент магнитного поля изменяется в соответствии с реализуемым законом управления и определяет действующую на магнитную среду силу со стороны магнитного поля. При этом, благодаря первичному подмагничиванию магнитореологической суспензии время выхода в заданную точку демпфирующей характеристики амортизатора значительно снизится (

0,005 c против

0,005 c против  t

t

в 30 раз.

в 30 раз.При движении поршня 6 в полостях 8,9 возникает перепад давления и магнитореологическая суспензия 5 вытесняется в полость с меньшим давлением, препятствуя движению поршня 6, при этом будет осуществляться непрерывный процесс разрыва и образования магнитных цепочек из ферромагнитных частиц высококонцентрированной магнитореологической суспензии 5 на концентраторах линий магнитного поля зубьях 4 с углом при вершине 30-45o и диссипация энергии, пока магнитная среда 5 не займет критического положения, определяющего предельный перепад давления, пройдя который происходит прорыв магнитожидкостного уплотнения и перепуск газа из поршневой полости 9 в штоковую полость 8 при постоянном значении перепада давления. Рабочая точка демпфирующей характеристики амортизационного устройства смещается вниз, тем самым момент приложения силы удара F растягивается во времени, что способствует снижению перегрузок на объекте амортизации и диссипации энергии колебаний.

С уменьшением перепада давления в поршневой 9 и штоковой 8 полостях цилиндра 2 магнитожидкостное уплотнение между поршнем 6 и цилиндром восстанавливается по мере движения поршня 6 вниз, газ, например азот, под поршнем сжимается и появляется восстанавливающая сила Q, направленная против движения поршня. После прохождения удара F, сила Q перемещает поршень 6 в положение статического равновесия, (поршень находится посередине длины цилиндра) при этом в электрическую обмотку управления 16 в соответствии с заложенным в блок логики 16 законом регулирования давления перепуска газа (законом регулирования жесткости) амортизационного устройства подается импульсный сигнал, увеличивая сопротивление "отбоя".

На перетекание немагнитной среды через магнитожидкостное уплотнение, а также на преодоление сил сопротивления скольжению магнитожидкостного уплотнения относительно цилиндра 2 и сил сцепления ферромагнитных частиц в цепочках расходуется механическая энергия колебаний. А размещение электрической обмотки 1 на внешней поверхности цилиндра и использование импульсов для управления магнитным полем позволит исключить влияние электрических тепловыделений на "эффективную" вязкость магнитореологической суспензии и способствовать стабильности демпфирующей характеристики.

Гибкость управления амортизационным устройством обеспечивается за счет использования информации о перепаде давлений на поршне 6 и, следовательно, о силе F, действующей на объект амортизации, а также о его положении. Например, при увеличении давления в поршневой полости выше допустимого с целью исключения "пробоя" амортизационного устройства, устройство перепуска газа срабатывает таким образом, чтобы остановить движение объекта на минимальном пути, не превысив допустимой силы сопротивления. Или при движении поршня вверх устройство перепуска газа открывается по мере приближения объекта к положению равновесия, что обеспечивает быстрый и четкий возврат объекта к статическому положению практически без колебаний.

Кроме того, в предлагаемом изобретении возможна реализация управления градиентом магнитного поля по следующему алгоритму [фиг.4] В дорезонансной I и резонансной II зонах система управления формирует магнитный поток и силу сопротивления, величина которой пропорциональна входной механической нагрузке, что позволяет уменьшить максимальные значения в пиках амплитудно-частотных характеристик и осуществить эффективное гашение механического воздействия различной начальной амплитуды до заданного уровня, а в зарезонансной области III в момент времени, соответствующий положению точки А, напряженность магнитного поля электрической обмотки равна по величине и противоположна по направлению напряженности магнитного поля постоянного магнита, т.е. суммарный магнитный поток равняется нулю, "эффективная" вязкость частотной характеристики амортизатора уменьшается, следовательно, эффективность работы амортизационного устройства повышается.

C целью дальнейшего повышения эффективности гашения колебаний амортизируемого объекта постоянный магнит 10 закрепляется на поршне 6. При резком перемещении поршня 6 с закрепленным на нем постоянным магнитом 10 от положения статического равновесия в момент удара во внешней электрической обмотке 1 будет наводиться противодействующее магнитное поле, при этом давления в полостях 8, 9 выравниваются, что способствует увеличению времени приложения удара и снижению перегрузок на амортизируемом объекте. Кроме того, электрический сигнал, наведенный в обмотке управления 1, при перемещении поршня 6 с закрепленным постоянным магнитом 10 может использоваться в блоке логики 16 для формирования закона регулирования перепуска газа между поршневой 9 и штоковой 8 полостями цилиндра 2 в соответствии с выбранным критерием качества управления гашением ударов и вибрации, что также повышает эффективность работы амортизационного устройства.

Технико-экономическая эффективность предлагаемого изобретения заключается в том, что его применение позволит повысить быстродействие и эффективность работы путем предварительного подмагничивания магнитореологической суспензии полем постоянного магнита, а импульсное управление током приведет к снижению потребляемой электрической обмоткой энергии, необходимой для управления градиентом магнитного поля постоянного магнита, что позволит в реальном масштабе времени управлять положением рабочей точки на демпфирующей характеристике амортизатора, а также крутизной и формой его упругой характеристики. Размещение электрической обмотки управления снаружи цилиндра снижает влияние тепловыделений на вязкость магнитореологической суспензии.

Тепло, выделяемое электрической обмоткой при длительной работе, уносится в процессе конвективного обмена обмотки с внешней окружающей средой.

Сравнительная характеристика предполагаемого амортизационного устройства и устройства прототипа приведена в таблице.

Предлагаемое устройство может быть использовано для защиты кресел водителей автомобилей, а также виброудароизоляции радиоэлектронной аппаратуры.

Осуществимость предлагаемого устройства не вызывает сомнений. В устройстве не применяются дорогостоящие материалы и уникальные элементы.

Источники информации 1. Патент США, N 2661596, 1950 г.

2. Авторское свидетельство СССР N 1178982, 1985 г.

1. Амортизационное устройство, содержащее цилиндр из ферромагнитного материала, установленные в нем шток с поршнем из ферромагнитного материала, делящим цилиндр на штоковую и поршневую полости, заполненные воздухом, ферромагнитную жидкость, покрывающую внутреннюю поверхность цилиндра, электрическую обмотку управления перепуском воздуха между поршневой и штоковой полостями цилиндра, связанную с источником управления, отличающееся тем, что оно снабжено кольцевым постоянным магнитом, размещенным в штоковой полости цилиндра, на внутренней поверхности цилиндра выполнены продольные канавки с насечкой в виде расположенных в шахматном порядке зубьев с углом при вершине 30 45o, электрическая обмотка управления расположена снаружи цилиндра, а в качестве ферромагнитной жидкости выбрана ферромагнитная суспензия с 50%-ной концентрацией ферромагнитных частиц по объему.

2. Устройство по п.1, отличающееся тем, что постоянный кольцевой магнит закреплен на поршне.

Рисунок 1, Рисунок 2, Рисунок 3, Рисунок 4, Рисунок 5

www.FindPatent.ru

Двухступенчатое амортизирующее устройство

Изобретение относится к области транспортного машиностроения. Амортизирующее устройство состоит из двух установленных параллельно и связанных между собой через двуплечий балансирующий рычаг пружинно-демпферных систем. При неизменном положении подрессоренной массы относительно неподрессоренной массы принудительная упругая деформация одной пружинно-демпферной системы, соответствующая увеличению нагрузки, вызывает упругую деформацию другой пружинно-демпферной системы, соответствующую уменьшению нагрузки. В одной пружинно-демпферной системе установлен демпфер одностороннего действия, который тормозит упругую деформацию, соответствующую увеличению нагрузки. В другой пружинно-демпферной системе установлен демпфер одностороннего действия, который тормозит упругую деформацию, соответствующую уменьшению нагрузки. Достигается уменьшение перегрузок и повышение управляемости транспортного средства. 2 з.п. ф-лы, 11 ил.

Изобретение относится к области транспортного машиностроения, а именно подвесным устройствам транспортных средств (в дальнейшем ТС), также может быть применено в качестве виброизоляции станков и сейсмической изоляции зданий и сооружений.

Уровень техники

Система подвески ТС, главным образом, предусмотрена для изолирования основной конструкции, то есть корпуса ТС, от неровности дороги. Однако подвеска также играет важную роль в уменьшении количества затрачиваемой энергии, когда ТС сталкивается с неровностями на своем пути. ТС опирается на дорогу колесом (лыжей, гусеничным катком), которое соединяется с корпусом ТС соответствующим шарнирным соединением. Различные шарнирные соединения обеспечивают различную траекторию свободного движения колеса относительно корпуса ТС, но эта траектория, как правило, приближена к вертикальной оси. Для удерживания корпуса ТС в нормальном положении относительно колеса между осью колеса и корпусом ТС устанавливается рессора, которая является энергоаккумулирующим устройством, то есть сжимается (изгибается, растягивается, скручивается) под действием веса корпуса ТС до положения равновесия.

Колеса, ступицы, ось колеса, тормозное устройство в общем называется неподрессоренной массой, а корпус ТС, включая кабину водителя и пассажирский салон, называется - подрессоренной массой. Устройство наиболее широко используемых типов подвесок автомобилей подробно описано в книге «Шасси автомобиля» Раймпель Й. Машиностроение, 1983 г.

Рессоры известны листовые, винтовые (спиральные), торсионные, пневматические, гидропневматические, электромагнитные, с использованием эластичности материалов, работающие на сжатие, растяжение, изгиб, скручивание.

Дискомфорт от неровности дороги - это перегрузки в виде толчков и проваливания, которые пассажиры и водитель испытывают, когда ТС сталкивается с неровностями дороги на своем пути. Величина этих перегрузок определяется величиной ускорения подрессоренной массы по вертикальной оси. Это ускорение определяется формулой:

, где:

, где:

А - ускорение подрессоренной массы по вертикальной оси;

Fr - сила реакции рессоры;

Fv - часть силы веса корпуса транспортного средства, приходящаяся на данную рессору;

m - часть подрессоренной массы, приходящаяся на данную рессору;

G - ускорение свободного падения.

В точке равновесия сила веса корпуса ТС и сила реакции рессоры равны, поэтому ускорение по вертикальной оси тоже равно нулю. Когда колесо при наезде на препятствие поднимается выше точки равновесия, рессора сжимается, сила реакции возрастает и становится больше силы веса, приходящегося на эту рессору. Разница этих сил имеет положительное значение, и ускорение направлено вверх. Когда колесо опускается ниже точки равновесия, сила реакции рессоры снижается и разница Fr-Fv становится отрицательной. Ускорение в этом случае направлено вниз. Изменение силы реакции рессоры при движении колеса по вертикальной оси тем меньше, чем положе характеристика рессоры на сжатие. Именно рессора является эффективным фильтром от любых возмущений колеса по вертикальной оси. Но система - корпус ТС, подвешенный на рессорах (упругих элементах без остаточной деформации), не устойчива, так как является колебательной системой. При движении такая система раскачивается и легко входит в резонанс. Поэтому применяются различные способы успокоения колебаний. Самый распространенный способ - это применение демпфера, который при сжатии и разжатии рессоры поглощает энергию вертикального импульса колеса и останавливает нежелательные колебания корпуса ТС.

Узел - рессора, упругую деформацию которой тормозит демпфирующее устройство, называют пружинно-демпферной системой. Демпфирующее устройство в большинстве случаев устанавливается параллельно рессоре, кроме гидропневматической подвески. Там демпфер, который представляет собой клапан с калиброванным отверстием, устанавливается последовательно с гидропневматической рессорой. Демпферы известны гидравлические, газовые, фрикционные, электромагнитные, динамические, работающие на внутреннем трении. Демпферы по своему действию делятся на две группы - это демпферы одностороннего действия и демпферы двухстороннего действия. В демпфере одностороннего действия при движении его элементов относительно друг друга или движении рабочего тела относительно его корпуса в одном направлении создается значительное сопротивление, а в другом незначительное. Демпфер двухстороннего действия оказывает сопротивление и при прямом, и при обратном ходе. Надо отметить, что полностью избавиться от сопротивления при свободном ходе одностороннего демпфера невозможно без дополнительных усилий извне, поэтому точной границы между демпферами одностороннего и двухстороннего действия не существует.

Подвеска ТС, имеющая на одно отдельно взятое колесо одну пружинно-демпферную систему с демпфером одностороннего действия, который тормозит обратный ход подвески, работает следующим образом. При наезде на порогообразный выступ (фиг. 1), колесо, огибая препятствие, перемещается вверх по вертикальной оси. Рессора при этом сжимается, поглощая основную часть вертикального импульса колеса. Корпус ТС, имея большую массу, по вертикальной оси перемещается незначительно, забирая незначительную часть импульса колеса. Демпфер в этой фазе не препятствует сжатию рессоры и не передает значительного импульса корпусу ТС. Поднявшись на ровную поверхность, рессора стремится разжаться до положения равновесия, но демпфер, сопротивляясь растяжению, затормаживает разжатие, поглощая при этом энергию сжатой рессоры, и останавливает движение корпуса ТС вверх близко к точке равновесия. Такое препятствие (фиг. 1) подвеска с демпфером одностороннего действия преодолевает хорошо. При наезде на неровность, выступающую над поверхностью дороги (кочку) (фиг. 2), рессора на подъеме сжимается, а на съезде разжимается. Демпфер в фазе съезда с неровности активно сопротивляется разжатию, противодействуя при этом силе реакции рессоры, которая в свою очередь удерживает вес корпуса ТС. Сила, с которой демпфер удерживает рессору, в прямой зависимости с вертикальной составляющей скорости колеса, то есть скорости разжатия рессоры и в максимальном своем значении достигает силы реакции рессоры. Ускорение корпуса ТС по вертикальной оси в этой фазе определяется формулой:

, где

, где

Fd - сила сопротивления демпфера при разжатии.

За время, пока колесо достигнет нижней точки в своей траектории, корпус ТС получает ускорение вниз по вертикальной оси, которое может достигать величины ускорения свободного падения. В этой фазе пассажиры и водитель испытывают перегрузку проваливания. Кроме того, давление колеса на поверхность дороги снижается, вплоть до отрыва колеса от поверхности дороги, что неизбежно приводит к ухудшению управляемости и даже потере управляемости на некоторое время. Когда колесо достигнет нижней точки в своей траектории, импульс, который корпус ТС получил во время съезда с неровности, поглощает рессора. Демпфер в этой фазе не препятствует сжатию и не создает усилия торможения. В этой фазе ускорение корпуса ТС, направленное вверх, определяется по формуле:

Разница силы реакции и силы веса невелика и появляется, только когда рессора сожмется дальше точки равновесия и достигает максимального значения при максимальном сжатии рессоры. В этой фазе пассажиры и водитель заметных перегрузок не испытывают, но возникает риск пробоя подвески до крайнего положения. Если же неровности на дороге будут одна за другой, то пробой наступает еще быстрее. Это явление - основной недостаток пружинно-демпферных систем с использованием демпферов одностороннего действия, поэтому применяются они редко: на многоосных ТС или когда используются многолистовые рессоры с плотно сжатым пакетом, так как такие рессоры уже имеют двухсторонний демпфирующий эффект за счет трения между листами.

В современных ТС эту проблему решают применением демпферов двухстороннего действия. Как правило, эти демпферы имеют разную сопротивляемость сжатию и растяжению. Сжатию меньшую сопротивляемость, растяжению большую. Ввиду этого вертикальный импульс колеса передается корпусу ТС через демпфер и при прямом и при обратном ходе.

Демпфер двухстороннего действия, установленный параллельно рессоре для погашения нежелательных колебаний, увеличивает жесткость подвески.

Подвеска с использованием демпферов двухстороннего действия имеет ряд существенных недостатков:

1. Такая подвеска справляется только с небольшими и плавными неровностями;

2. Применение мягких рессор с пологой характеристикой на сжатие не избавляет от толчков и проваливаний, так как они передаются от колеса корпусу ТС в большей части через демпфер;

3. Чем мягче рессора, то есть положе ее характеристика на сжатие, тем ниже резонансная частота колебательной системы - корпус ТС, подвешенный на рессоре, следовательно, меньше мгновенная скорость сжатия и растяжения демпфера, что вынуждает применять более жесткие демпферы.

Фактически демпферу приходится успокаивать колебания, которые он сам возбуждает. Для уменьшения вредного действия демпферов в некоторых конструкциях подвесок применяют различные электронно-механические системы, которые в своей работе используют информацию, полученную с датчиков вертикального ускорения неподрессоренных масс и корпуса транспортного средства, датчиков деформации шин, локаторов поверхности дорог и вносят корректирующие усилия в подвеску при помощи электромеханических и электрогидравлических систем. Подобная система описана в патенте RU 2395407. Эти системы очень сложны и дороги и применяются только в самых дорогих моделях.

Раскрытие изобретения

Двухступенчатое амортизирующее устройство, устанавливающееся между подрессоренной (5) и неподрессоренной массой (6), состоит из двух пружинно-демпферных систем (7, 8) с демпферами одностороннего действия, причем в одной пружинно-демпферной системе демпфер прямого действия (1), в другой - обратного (2). Пружинно-демпферные системы могут устанавливаться последовательно, одна над другой (фиг. 3). Один из вариантов такой подвески описан в патенте US 2917303 А (фиг. 7). Однако возможны и другие последовательные версии (фиг. 8, фиг. 11). Для удвоения грузоподъемности используется параллельная схема (фиг. 4, фиг. 5, фиг. 9, фиг. 10), отличающаяся наличием балансирующего рычага (9). В гидропневматической подвеске колеса или группы колес (фиг. 6) устанавливается две гидропневматические пружинно-демпферные системы с демпферами одностороннего действия. В одной демпфер прямого действия, в другой - обратного.

При встрече ТС с неровностями на своем пути колесо, повторяя рельеф поверхности дороги, движется по вертикальной оси. При движении вверх пружинно-демпферная система (7) с демпфером прямого действия (фиг. 4, фиг. 5, фиг. 6) не сжимается, а пружинно-демпферная система (8) с демпфером обратного действия сжимается, так как ее демпфер (2) не препятствует сжатию и не передает импульс колеса подрессоренной массе (5). При движении колеса вниз по вертикальной оси демпфер обратного действия (2) тормозит разжатие соответствующей пружинно-демпферной системы (8), но пружинно-демпферная система (7) с демпфером прямого действия удерживает подрессоренную массу от проваливания, так как демпфер прямого действия (1) не сопротивляется разжатию.

Ускорение подрессоренной массы по вертикальной оси при движении колеса вверх определяется по формуле:

, где

, где

Fra - сила реакции рессоры (4) пружинно-демпферной системы (8) с демпфером обратного действия (2). Ускорение подрессоренной массы по вертикальной оси при движении колеса вниз определяется по формуле:

, где

, где

Frb - сила реакции рессоры (3) пружинно-демпферной системы (7) с демпфером прямого действия (1). Таким образом, вес корпуса ТС удерживает сила реакции рессор (3, 4), а удар в колесо по вертикальной оси, как и резкое проваливание, рессора передать корпусу ТС не может. Сила, с которой демпферы тормозят упругую деформацию, не превышает разности сил реакций рессор одного двухступенчатого амортизирующего устройства. Однако автоколебания в таком устройстве демпферы гасят достаточно эффективно.

Двухступенчатое амортизирующее устройство имеет следующие преимущества:

1. Сила реакции двухступенчатого амортизирующего устройства при работе подвески изменяется незначительно, что уменьшает ускорение подрессоренной массы по вертикальной оси, а значит, и перегрузки, вызывающие дискомфорт, до незначительных величин.

2. Подвеска с двухступенчатым амортизирующим устройством прижимает колесо к поверхности дороги во время движения непрерывно с малоизменяющимся усилием даже на неровной дороге, что необходимо для хорошей управляемости.

3. Отсутствие скачков силы реакции в двухступенчатом амортизирующем устройстве позволяет избежать повреждения шин при наезде на неровности.

4. Уменьшение сил, возникающих в демпферах двухступенчатого амортизирующего устройства, позволяет уменьшить количество затрачиваемой энергии, когда транспортное средство преодолевает неровности на своем пути.

5. Уменьшение сил, возникающих в демпферах двухступенчатого амортизирующего устройства, позволяет делать их более компактными и более дешевыми.

Краткое описание чертежей

На фиг. 1 изображена подвеска с демпфером одностороннего действия транспортного средства, преодолевающего порогообразное препятствие. Между подрессоренной массой (5) и неподрессоренной массой (6) установлена рессора (4) и параллельно ей демпфер обратного действия (2).

На фиг. 2 изображена подвеска с демпфером одностороннего действия транспортного средства, преодолевающего препятствие формы кочки, то есть выступающее над поверхностью дороги.

На фиг. 3 изображена схема двухступенчатого амортизирующего устройства с последовательно включенными пружинно-демпферными системами (7, 8), причем демпфер (1) пружинно-демпферной системы (7) прямого действия, а демпфер (2) пружинно-демпферной системы (8) обратного действия.

На фиг. 4 изображена схема двухступенчатого амортизирующего устройства с параллельно включенными пружинно-демпферными системами. В параллельной схеме необходим балансирующий рычаг (9).

На фиг. 5 изображена схема двухступенчатого амортизирующего устройства для тандемных колес.

На фиг. 6 изображена схема двухступенчатого амортизирующего устройства для гидропневматической подвески. В такой подвеске пружинно-демпферные системы между собой включаются параллельно, однако демпфер и упругий элемент включаются последовательно.

На фиг. 7 изображен один из вариантов двухступенчатого амортизирующего устройства, совмещенного в одной амортизационной стойке.

На фиг. 8 изображен один из вариантов двухступенчатого амортизирующего устройства, скомпонованного в стойку для применения в подвеске «Макферсон».

На фиг. 9 изображен один из вариантов двухступенчатого амортизирующего устройства для тандемных колес с применением листовой рессоры.

На фиг. 10 изображен один из вариантов двухступенчатого амортизирующего устройства для подвески с продольной листовой рессорой.

На фиг. 11 изображен вариант двухступенчатого амортизирующего устройства, в котором к стойке «Макферсон» с демпфером обратного действия (2) добавлена пружинно-демпферная система, опирающаяся рычагом (10) сверху на опорный подшипник (11) стойки. Упругий элемент (13) торсионный. Демпфер (12) обратного действия, но тормозит упругую деформацию, соответствующую увеличению нагрузки.

Осуществление изобретения

Применение двухступенчатого амортизирующего устройства не требует серьезных изменений в конструкции подвески ТС. У многих моделей современных автомобилей подвеска может быть буквально переоборудована, то есть штатный упругий элемент и демпфер заменены на двухступенчатое амортизирующее устройство, скомпонованное в одну стойку (фиг. 7). В подвеске «Макферсон» стойка испытывает изгибающее усилие, величина которого больше внизу стойки, там где к ней прикреплена ось колеса, поэтому выдвигающиеся элементы стойки лучше располагать в верхней ее части. Один из вариантов такой компоновки изображен на фиг 8.

Надо отметить, что параметры упругих элементов в двухступенчатом амортизирующем устройстве (фиг. 7, фиг. 8) выбираются с таким расчетом, что в равновесном положении упругий элемент (3), работающий совместно с демпфером прямого действия (1), находится в максимально сжатом положении или близко к максимально сжатому положению, а упругий элемент (4), работающий совместно с демпфером обратного действия (2), находится в максимально разжатом положении или близко к максимально разжатому положению. Это необходимо потому, что в работе двухступенчатого амортизирующего устройства пружинно-демпферная система с демпфером прямого действия никогда не сжимается ближе точки равновесия, а пружинно-демпферная система с демпфером обратного действия никогда не разжимается дальше точки равновесия.

В гидропневматической подвеске переоборудование на двухступенчатую схему производится путем замены штатного упругого элемента на два упругих элемента с демпферными устройствами, соответствующими двухступенчатой схеме.

1. Двухступенчатое амортизирующее устройство, состоящее из двух пружинно-демпферных систем, связанных между собой таким образом, что при неизменном положении подрессоренной массы относительно неподрессоренной массы принудительная упругая деформация одной пружинно-демпферной системы, соответствующая увеличению нагрузки, вызывает упругую деформацию другой пружинно-демпферной системы, соответствующую уменьшению нагрузки, причем в одной пружинно-демпферной системе установлен демпфер одностороннего действия, который тормозит упругую деформацию, соответствующую увеличению нагрузки, а в другой пружинно-демпферной системе установлен демпфер одностороннего действия, который тормозит упругую деформацию, соответствующую уменьшению нагрузки, отличающееся тем, что для увеличения грузоподъемности подвески пружинно-демпферные системы установлены параллельно и связанны между собой через двуплечий балансирующий рычаг.

2. Двухступенчатое амортизирующее устройство по п. 1, отличающееся тем, что гидроцилиндры демпферов двух ступеней, смонтированные в одну стойку и расположенные внутри корпуса этой стойки, связаны с упругими элементами, расположенными снаружи корпуса стойки, посредством двух штоков, причем один шток расположен внутри другого, а ось колеса жестко соединена с корпусом стойки.

3. Двухступенчатое амортизирующее устройство по п. 1, отличающееся тем, что обе пружинно-демпферные системы - гидропневматические, каждая из которых имеет гидроаккумулятор и обратный клапан.

www.FindPatent.ru

амортизационное устройство морской баллистической ракеты

) меньше, чем для кривой N1 из условия одинакового их нагружения. Кривая N3 соответствует условиям эксплуатации амортизаторов, когда пусковая шахта и герметичная полость амортизаторов заполнены водой. В процессе нагружения амортизаторов за счет несжимаемости жидкости (воды) жесткость их значительно повышается, при этом поперечные перемещения ракеты уменьшаются. Из сравнительного анализа кривых на фиг.4 следует, что за счет использования окружающей среды в качестве рабочего тела можно изменять силовые характеистики амортизаторов в зависимости от условий их эксплуатации. На фиг.1 приведен общий вид амортизатора 3, который посредством основания 4 закреплен на ракете 2, причем полость 5 выполнена открытой в сторону стенки 1 пусковой шахты. В походных условиях зазор между стенкой 1 шахты и ракетой 2 заполнен воздухом. При воздействии возмущения, например бортовой качки, ракета 1 перемещается в поперечном направлении в сторону действия возмущающего фактора, при этом буртик 6 плотно прилегает к стенке 1 шахты, за счет чего полость 5 изолируется от внешней среды, а уплотнительная канавка 7 своими кромками позволяет обеспечить достаточную герметичность полости 5. Следует отметить, что в момент соприкосновения буртика 6 со стенкой 1 шахты часть воздуха из-за неплотностей перетекает в окружающую среду, а в самой полости 5 при дальнейшем перемещении ракеты давление воздуха повышается, увеличивая жесткость амортизатора 3, при этом воздух в полости 5 используется в качестве рабочего тела (подобно пружине). Когда нагрузка достигнет своей максимальной величины, ракета 2 переместится в крайнее положение в зазоре пусковой шахты. После чего воздействие возмущающего фактора снижается до нуля, при этом ракета 2 перемещается в обратном направлении за счет упругости материала амортизатора 3 и сил избыточного давления воздуха в полости 5 до тех пор, пока давление в полости 5 не сравняется с давлением окружающей среды, при этом буртик 6 за счет остаточных упругих деформаций остается прижатым к стенке 1 шахты. В процессе дальнейшего перемещения ракеты 2 в обратном направлении давление в полости 5 будет снижаться по отношению к окружающей среде, т.е. будет осуществляться эффект присоски, при этом уплотнительная канавка 7 позволяет более качественно обеспечивать герметичность полости 5, а металлическая замкнутая рамка 8, армирующая буртик 6, предотвращает схлапывание амортизатора 3. Так осуществляется демпфирование колебаний ракеты, обусловленных возмущающими факторами. В процессе дальнейшего перемещения ракеты 2 происходит расцепление буртика 6 со стенкой 1 пусковой шахты и колебание в обратную сторону происходит уже с меньшим усилием. В дальнейшем цикл нагрузок повторяется. Аналогичным образом осуществляется работа амортизатора 3 при старте ракеты 2 из подводного положения, когда зазор между ракетой 2 и стенкой 1 шахты заполняется забортной водой, при этом полости 5 амортизаторов 3 тоже заполняются водой. Здесь основным возмущающим фактором, действующим на ракету 2, а следовательно и на амортизаторы 3, является силовое нагружение от набегающего потока воды, обусловленное ходом лодки, на выходящую из пусковой щахты ракету 2. На фиг. 4 кривая N 3 соответствует силовому нагружению амортизатора 3, полость которого заполнена водой. В процессе силового нагружения ракета 2 перемещается в сторону стенки 1 пусковой шахты до тех пор, пока буртик 6 не соприкоснется со стенкой 1, при этом из-за неплотности щели и гибкости стенок уплотнительной канавки 7 часть воды из полости 5 перетекает в окружающую среду, после чего полость 5 герметизируется. Дальнейшее перемещение ракеты 2 из-за несжимаемости воды осуществляется только за счет деформации материала амортизатора 3, что делает амортизатор 3 более жестким, а следовательно, при максимальном нагружении перемещение ракеты 2 меньшим по сравнению с предыдущими условиями эксплуатации. При этом жидкость в полости 5 улучшает условия скольжения амортизатора 3 по стенке 1 пусковой шахты в процессе выхода ракеты из пусковой шахты. В случае колебания ракеты 2 в пусковой шахте при обратном ходе ракеты буртик 6 амортизатора 3 с уплотнительной канавкой 7 работает подобно присоске, при этом из-за несжимаемости жидкости эффект демпфирования возрастает в несколько раз по сравнению с рассмотренными ранее условиями эксплуатации. Использование воды в полости 5 амортизатора 3 в качестве рабочего тела позволяет обеспечивать минимальные поперечные перемещения ракеты 2 при выходе из шахты, а следовательно, снизить углы и угловые скорости при движении ракеты на подводном участке. Так осуществляется работа амортизаторов морской баллистической ракеты при заполнении пусковой шахты воздухом или водой. Реализация предлагаемого амортизационного устройства пусковой установки морской баллистической ракеты позволяет получить технический результат, выражающийся в расширении диапазона жесткостных характеристик амортизаторов в зависимости от условий эксплуатации без изменения их конструктивных параметров, путем использования окружающей среды в качестве рабочего тела, а также в демпфировании колебаний ракеты, обусловленных внешними возмущающими факторами. Ыо ) меньше, чем для кривой N1 из условия одинакового их нагружения. Кривая N3 соответствует условиям эксплуатации амортизаторов, когда пусковая шахта и герметичная полость амортизаторов заполнены водой. В процессе нагружения амортизаторов за счет несжимаемости жидкости (воды) жесткость их значительно повышается, при этом поперечные перемещения ракеты уменьшаются. Из сравнительного анализа кривых на фиг.4 следует, что за счет использования окружающей среды в качестве рабочего тела можно изменять силовые характеистики амортизаторов в зависимости от условий их эксплуатации. На фиг.1 приведен общий вид амортизатора 3, который посредством основания 4 закреплен на ракете 2, причем полость 5 выполнена открытой в сторону стенки 1 пусковой шахты. В походных условиях зазор между стенкой 1 шахты и ракетой 2 заполнен воздухом. При воздействии возмущения, например бортовой качки, ракета 1 перемещается в поперечном направлении в сторону действия возмущающего фактора, при этом буртик 6 плотно прилегает к стенке 1 шахты, за счет чего полость 5 изолируется от внешней среды, а уплотнительная канавка 7 своими кромками позволяет обеспечить достаточную герметичность полости 5. Следует отметить, что в момент соприкосновения буртика 6 со стенкой 1 шахты часть воздуха из-за неплотностей перетекает в окружающую среду, а в самой полости 5 при дальнейшем перемещении ракеты давление воздуха повышается, увеличивая жесткость амортизатора 3, при этом воздух в полости 5 используется в качестве рабочего тела (подобно пружине). Когда нагрузка достигнет своей максимальной величины, ракета 2 переместится в крайнее положение в зазоре пусковой шахты. После чего воздействие возмущающего фактора снижается до нуля, при этом ракета 2 перемещается в обратном направлении за счет упругости материала амортизатора 3 и сил избыточного давления воздуха в полости 5 до тех пор, пока давление в полости 5 не сравняется с давлением окружающей среды, при этом буртик 6 за счет остаточных упругих деформаций остается прижатым к стенке 1 шахты. В процессе дальнейшего перемещения ракеты 2 в обратном направлении давление в полости 5 будет снижаться по отношению к окружающей среде, т.е. будет осуществляться эффект присоски, при этом уплотнительная канавка 7 позволяет более качественно обеспечивать герметичность полости 5, а металлическая замкнутая рамка 8, армирующая буртик 6, предотвращает схлапывание амортизатора 3. Так осуществляется демпфирование колебаний ракеты, обусловленных возмущающими факторами. В процессе дальнейшего перемещения ракеты 2 происходит расцепление буртика 6 со стенкой 1 пусковой шахты и колебание в обратную сторону происходит уже с меньшим усилием. В дальнейшем цикл нагрузок повторяется. Аналогичным образом осуществляется работа амортизатора 3 при старте ракеты 2 из подводного положения, когда зазор между ракетой 2 и стенкой 1 шахты заполняется забортной водой, при этом полости 5 амортизаторов 3 тоже заполняются водой. Здесь основным возмущающим фактором, действующим на ракету 2, а следовательно и на амортизаторы 3, является силовое нагружение от набегающего потока воды, обусловленное ходом лодки, на выходящую из пусковой щахты ракету 2. На фиг. 4 кривая N 3 соответствует силовому нагружению амортизатора 3, полость которого заполнена водой. В процессе силового нагружения ракета 2 перемещается в сторону стенки 1 пусковой шахты до тех пор, пока буртик 6 не соприкоснется со стенкой 1, при этом из-за неплотности щели и гибкости стенок уплотнительной канавки 7 часть воды из полости 5 перетекает в окружающую среду, после чего полость 5 герметизируется. Дальнейшее перемещение ракеты 2 из-за несжимаемости воды осуществляется только за счет деформации материала амортизатора 3, что делает амортизатор 3 более жестким, а следовательно, при максимальном нагружении перемещение ракеты 2 меньшим по сравнению с предыдущими условиями эксплуатации. При этом жидкость в полости 5 улучшает условия скольжения амортизатора 3 по стенке 1 пусковой шахты в процессе выхода ракеты из пусковой шахты. В случае колебания ракеты 2 в пусковой шахте при обратном ходе ракеты буртик 6 амортизатора 3 с уплотнительной канавкой 7 работает подобно присоске, при этом из-за несжимаемости жидкости эффект демпфирования возрастает в несколько раз по сравнению с рассмотренными ранее условиями эксплуатации. Использование воды в полости 5 амортизатора 3 в качестве рабочего тела позволяет обеспечивать минимальные поперечные перемещения ракеты 2 при выходе из шахты, а следовательно, снизить углы и угловые скорости при движении ракеты на подводном участке. Так осуществляется работа амортизаторов морской баллистической ракеты при заполнении пусковой шахты воздухом или водой. Реализация предлагаемого амортизационного устройства пусковой установки морской баллистической ракеты позволяет получить технический результат, выражающийся в расширении диапазона жесткостных характеристик амортизаторов в зависимости от условий эксплуатации без изменения их конструктивных параметров, путем использования окружающей среды в качестве рабочего тела, а также в демпфировании колебаний ракеты, обусловленных внешними возмущающими факторами. Ыо ФОРМУЛА ИЗОБРЕТЕНИЯАмортизационное устройство морской баллистической ракеты, содержащее амортизационные пояса, составленные из амортизаторов в виде пустотелых резиновых коробов с металлическим основанием, которые закреплены на боковой поверхности ракеты, отличающееся тем, что каждый амортизатор с противоположной основанию стороны выполнен открытым, с образованием полости в виде ниши, при этом по периметру торцевой поверхности за одно с боковыми стенками амортизатора образован буртик, на внешней поверхности которого по периметру выполнена уплотнительная канавка, а сам буртик изнутри армирован металлической замкнутой рамкой. |    |

www.freepatent.ru

амортизатор, ортопедическое устройство, амортизационное устройство

Группа изобретений относится к устройствам для смягчения динамических нагрузок. Амортизатор выполнен в виде дугообразной цепочки шарнирно соединенных секций. Секции имеют клиновидную форму, выполнены из жесткого материала и в исходном состоянии вплотную примыкают друг к другу. Секции скреплены друг с другом с возможностью смещения вокруг осей-шарниров с образованием клиновидных зазоров. Каждая секция имеет углубления, которые образуют на внешней поверхности амортизатора продольные канавки для размещения упруго растяжимых связей, соединяющих крайние секции. Ортопедическое устройство содержит опорную пластину для ступни; хомут, разъединяемый на две половинки и предназначенный для охвата голени ниже коленного сустава; дугообразные упругие амортизаторы, работающие на изгиб и соединяющие опорную пластину и хомут между собой; манжету, соединенную упругими связями с упругими элементами и предназначенную для охвата ноги вокруг щиколотки. Амортизационное устройство содержит подставку для размещения груза, которая по периметру скреплена с концами амортизаторов с образованием замкнутого контура точек крепления. Противоположные концы амортизаторов выполнены с упором на опорную поверхность, образуя замкнутый контур контактных точек на опорной поверхности. Достигается направленный изгиб упругой дуги амортизатора. 3 н. и 1 з.п. ф-лы, 5 ил.

Группа изобретений относится к области устройств для поглощения динамических нагрузок посредством упругой деформации без остаточной пластической деформации элементов конструкции, применяемых в конструкциях ортопедических устройств, амортизационных подвесок транспортных средств, а также подставок для размещения грузов.

Известно ортопедическое устройство (RU 2372057 С2 A61F 5/00, А61Н 3/00), имеющего в своем составе упругие элементы-стержни, предназначенные для снижения опорной нагрузки на стопу. Недостатком упомянутых элементов вследствие их монолитности является произвольный характер их изгиба при приложении нагрузки, в результате чего возможен перекос опорной пластины и всего устройства, и, как следствие, возможность получения травмы или неудобство эксплуатации. Кроме того, если в качестве упругого элемента использовать удлиненную гибкую пластину (как вариант упомянутого элемента стержня) обладающей достаточно ориентированным направлением изгиба, то прочность ее в отношении бокового изгиба и скручивания может оказаться недостаточной, а увеличение толщины может привести к утрате упругих свойств данной пластины. Если в качестве упругого элемента-стержня использовать набор пластин (рессору), то суммарный вес этих пластин может оказаться недопустимо велик. Кроме того, как известно, при приложении нагрузки изгиб рессоры по всей ее протяженности - неравномерен (самый больший изгиб - в самой тонкой ее части), что ведет к усталости металла и, как следствие, поломки в данном месте. Кроме того, поломка только одной пластины вызовет необходимость замены рессоры целиком.

Известны пружинные, пневматические, гидравлические упругие подвески подставок для размещения на них различных грузов. Кроме упомянутых рессор в подвесках транспортных средств известны амортизаторы на основе листовых, торсионных, винтовых упругих элементов. Общим недостатком данных амортизирующих систем является необходимость их разборки в случае утраты упругих свойств упомянутых амортизаторов. Кроме того, сами упомянутые подставки подвержены опасности вертикального перекоса, а также горизонтального смещения установленного на них груза относительно опорной поверхности.

Предлагаемая группа изобретений содержит три устройства: 1) амортизатор; 2) ортопедическое устройство и 3) амортизационное устройство для транспортировки и хранения грузов.

Предлагаемый амортизатор имеет главное функциональное свойство известной в практике применения рессоры, основанное на исключительной возможности строго направленного изгиба упругой дуги, то есть - в одном направлении и в одной плоскости, что обусловлено не монолитным, а многосекционным строением данного амортизатора.

Группа изобретений предназначена для достижения следующих технических результатов: А) Обеспечение упругого изгиба амортизатора строго в определенном направлении и в одной плоскости, а также облегченной возможности восстановления упругих свойств данного амортизатора без необходимости его замены или временного изъятия из конструкции устройства, составной частью которого он является. Б) Расширение области применения предлагаемого ортопедического устройства, например, при пешем передвижении по россыпям камней и по косогорам, поскольку будет устранена возможность подворачивания опорных пластин. В) В отношении амортизационного устройства для транспортировки и хранения грузов - устранение возможности бокового перекоса (отклонение от вертикальной оси), а также непараллельного относительно опорной поверхности основания проседания подставки с грузом.

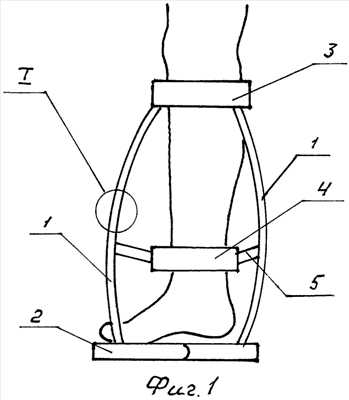

На фиг. 1 изображено предлагаемое ортопедическое устройство в исходном, ненагруженном состоянии. Данное устройство идентично упомянутому прототипу (патент RU 2372057), за исключением упругих элементов, которые заменены дугообразными амортизаторами, детально изображенными на фиг. 2. Цифрой 1 обозначен один из упомянутых дугообразных амортизаторов (первое изобретение предлагаемой группы), цифрой 2 - опорная пластина, 3 - хомут, разъединяемый на две половинки и охватывающий ногу в нижней части коленного сустава, 4 - манжета вокруг щиколотки, 5 - упругие связи манжеты (4) и амортизатором (1).

На увеличенном виде (I) фиг. 2 изображен дугообразный упругий амортизатор (1), работающий на изгиб, представляющий собой цепочку шарнирно соединенных секций (6), выполненных из жесткого материала с возможностью взаимного радиального смещения вокруг осей-шарниров (7) и образования клиновидных зазоров (8) (см. фиг. 3) между упомянутыми секциями, позволяющих за счет своих достаточно больших поперечных размеров упомянутых наборов секций, а, следовательно, и всему предлагаемому амортизатору, менять свою кривизну лишь в одну сторону и в одной плоскости. Все секции (6) выполнены с возможностью в исходном положении плоскостями, в которые вписаны упомянутые совмещенные грани, вплотную примыкать друг к другу, причем упомянутые плоскости, в которые вписаны данные совмещенные плоскости, не параллельны друг другу, а сходятся в одну линию, благодаря чему секции (6) имеют клиновидную форму, а все вместе предлагаемому амортизатору образуют дугообразную форму необходимой кривизны. Под цифрой (9) показана одна из эластичных упругих связей (жгуты, цилиндрические пружины, работающих на растяжение), или нерастяжимые тросы (шнуры), крайние фрагменты которых выполнены упругими (также работающими на растяжение). Каждая секция (6) на внешней своей поверхности имеет углубления, которые в совокупности с углублениями других секций образуют на внешней поверхности предлагаемого амортизатора продольные канавки-желоба (цифрой не обозначены) с возможностью вместить на всем протяжении данной рессоры необходимое количество упруго растяжимых, связей (9) с возможностью закрепления концов последних с крайними секциями амортизатора. Кроме того, возможен вариант, при котором упругие связи (9) имеют нерастяжимые участки либо на концах, либо в срединной части.

На фиг. 3 изображен упомянутый амортизатор (1) в нагруженном, изогнутом состоянии. Данные гибкие связи (9) выполнены с возможностью своими концами (например, с помощью крючков) сцепляться с крайними секциями предлагаемого амортизатора, обеспечивая тем самым возможность упругого прижима данных секций друг к другу и возможность упругого изгиба дуги всего данного амортизатора, с образованием упомянутых клиновидных просветов (8) при приложении рабочей нагрузки.

На фиг. 4 изображен вид сверху одной из секций (6), где показаны в углублениях фрагменты связей (9).

На фиг. 5 изображено предлагаемое амортизационное устройство для хранения и транспортировки груза (10), содержащее набор необходимого количества вышеописанных амортизаторов (1) и подставку (11), которая по своему периметру скреплена с концами необходимого множества амортизаторов по п.1 с образованием замкнутого контура точек крепления. Кроме того, противоположные концы данных амортизаторов выполнены с упором на опорную поверхность, также образуя при этом замкнутый контур контактных точек на опорной поверхности.

Предлагаемый амортизатор (1), имеющий функциональные свойства упомянутой рессоры, работают следующим образом. При приложении опорной нагрузки данные амортизаторы (см. фиг. 3) начинают изгибаться в строго определенной плоскости (перпендикулярно осям вращения осей-шарниров (7)), причем в наружную сторону с образованием клиновидных зазоров (8) между секциями (6) за счет упругого растяжения упругих связей (9) и радиального смещения упомянутых секций (6) вокруг осей-шарниров (7). При этом, благодаря значительным поперечным размерам как в местах взаимного (шарнирного) соединения, так и в местах соединения с амортизируемыми устройствами (ортопедическими устройством, амортизационным устройством), предлагаемые амортизаторы в пределах своей прочности и прочности скрепляющих их осей-шарниров (7) будут тем самым избавлены от возможности бокового изгиба.

В конструкции ортопедического устройства предлагаемый амортизатор (1), выполняя функцию упругого элемента-стержня прототипа для смягчения ударных нагрузок на стопу и перераспределения опорной нагрузки со стопы на коленный сустав, обеспечивает выполнение технического результата (Б). Кроме того, предлагаемый амортизатор позволит свести роль манжеты (4) на щиколотке лишь к подстраховке голени и ступни от чрезмерного смещения внутри устройства относительно дуг (1) в случае резкого движения всей системы голень-устройство (например, в результате спотыкания). Это также обеспечит выполнения технического результата Б.

Конструкция предлагаемого амортизационного устройства работает следующим образом. При приложении рабочей нагрузки на подставку (11) (в данном случае веса груза (10)), амортизаторы (1) начинают изгибаться вышеописанным образом. Благодаря тому, что все вместе они образуют замкнутый контур опорных точек как на поверхности основания и по периметру подставки, а, кроме того, благодаря идентичным свойствам данных амортизаторов, проседание подставки (11) с грузом (10) будет происходить строго вертикально и параллельно опорной поверхности, что и определит выполнение вышеназванного технического результата (В).

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Амортизатор, характеризующийся тем, что представляет собой дугообразную цепочку шарнирно соединенных секций, выполненных из жесткого материала, в исходом состоянии своими плоскими боковыми гранями, вплотную примыкающими друг к другу, причем плоскости, в которые вписаны упомянутые совмещенные грани, не параллельны друг другу, а сходятся в одну прямую линию, благодаря чему секции имеют клиновидную форму, а все вместе предлагаемому амортизатору придают дугообразную форму необходимой кривизны, причем с возможностью взаимного радиального смещения секций вокруг осей-шарниров с образованием клиновидных зазоров между упомянутыми секциями, причем за счет своих достаточно больших поперечных размеров, позволяющих упомянутому набору секций, а, следовательно, и всему предлагаемому амортизатору, менять свою кривизну лишь в одну сторону и в одной плоскости, а, кроме того, каждая секция на внешней своей поверхности имеет углубления, которые в совокупности с углублениями других секций образуют на внешней поверхности предлагаемого амортизатора продольные канавки-желоба с возможностью вместить на всем протяжении данной рессоры необходимое количество упруго растяжимых связей с возможностью закрепления концов последних с крайними секциями амортизатора.

2. Амортизатор по п.1, отличающийся тем, что упомянутые упругие связи имеют нерастяжимые участки либо на концах, либо в срединной части.

3. Ортопедическое устройство, предназначенное для снижения опорной нагрузки на стопу, имеющее в своем составе опорную пластину для ступни; разъединяемый на две половинки хомут для охвата голени ниже коленного сустава; дугообразные упругие амортизаторы, работающие на изгиб и соединяющие упомянутые пластину и хомут между собой; манжету, соединенную упругими связями с упомянутыми упругими элементами и предназначенную для охвата ноги вокруг щиколотки, отличающееся тем, что упругие амортизаторы по п.1 выполнены в виде цепочек шарнирно соединенных секций, соединенных упругими связями.

4. Амортизационное устройство, предназначенное для хранения и транспортировки грузов, характеризующееся тем, что содержит подставку для размещения груза, которая по своему периметру скреплена с концами необходимого множества амортизаторов по п.1 с образованием замкнутого контура точек крепления, а, кроме того, противоположные концы данных амортизаторов выполнены с упором на опорную поверхность, также образуя при этом замкнутый контур контактных точек на опорной поверхности.

www.freepatent.ru

амортизирующее устройство

Изобретение относится к машиностроению и предназначено для защиты объектов от ударных воздействий. В устройстве размещена сетевая структура, выполненная из отрезков троса. Одни концы тросов через шкивы, установленные снаружи в углах наружной рамы, кинематически связаны со штоками упругопластических амортизаторов. Другие концы отрезков тросов соединены между собой посредством упругофрикционных элементов. Каждый отрезок троса, проходящий через упругофрикционный элемент, навит на стержень элемента с возможностью огибания стержня в плоскости, перпендикулярной его оси. Направления огибания перекрещивающихся отрезков тросов являются противоположными. Достигается повышение эффективности противоударной защиты. 2 з.п. ф-лы, 5 ил.

Изобретение относится к машиностроению и предназначено для защиты объектов от ударных воздействий, в частности к устройствам противоударной амортизации.

Известно большое количество однокомпонентных амортизаторов, у которых упругодемпфирующие связи между защищаемым объектом и источником ударных воздействий расположены в направлении амортизации, при этом размеры амортизатора складываются из рабочего хода и габаритов опорных частей амортизатора, демпферов и упругофрикционных элементов. Динамическая защита объектов с использованием таких амортизаторов ограничивается размерами этих элементов и габаритами пространства между объектом и источником ударных воздействий.

Известен «Тросовый амортизатор» (SU № 1670233 от 15.08.91, F16F 7/14), содержащий опорную плиту, основные тросовые элементы, образующие замкнутый контур, дополнительные тросовые элементы, соединенные с опорной плитой и основным контуром амортизации с помощью соединительных муфт.

Наиболее близким аналогом к заявляемому изобретению является «Ударозащитная платформа» (RU № 2180059 от 27.02.2002, F16F 7/14), содержащая наружную прямоугольную раму и расположенную внутри нее платформу для установки защищаемого объекта, соединенные между собой отрезками гибкого стального троса, причем отрезки троса пропущены сквозь втулочные опоры, имеющиеся на наружной раме и платформе, а концы этих тросов заведены через угловые опоры на блоки пружин, расположенные снаружи на прилегающих сторонах наружной рамы.

Недостатками наиболее близкого аналога являются низкая демпфирующая способность к ударным нагрузкам большой интенсивности, малая величина поперечных перемещений, большая концентрация напряжений в местах прикрепления тросов.

Целью изобретения является повышение эффективности противоударной защиты за счет комплексного применения амортизирующих элементов, последовательно снижающих интенсивность ударного воздействия.

Поставленная задача достигается тем, что в предлагаемом амортизирующем устройстве внутри рамы размещена сетевая структура, выполненная из отрезков троса, пропущенных через втулочные опоры, расположенные на наружной раме, причем одни концы тросов через шкивы, установленные снаружи в углах наружной рамы, кинематически связаны со штоками упругопластических амортизаторов, а другие концы отрезков тросов, проходящие через втулочные опоры под углом к прилегающим сторонам рамы, с образованием регулярной структуры в виде ромбических клеток, связаны с втулочными опорами шарнирно с возможностью перемещения относительно опор, причем перекрещивающиеся отрезки тросов, образующие структуру сети, соединены между собой посредством упругофрикционных элементов, каждый из названных упругофрикционных элементов выполнен в виде цилиндрического корпуса с центрирующим полым стержнем и двумя дискообразными частями, расположенными на стержне соосно, с возможностью вращения относительно оси стержня, каждая из названных частей выполнена со сквозным отверстием, соединенным с кольцевой проточкой для пропуска троса, причем каждый отрезок троса, проходящий через упругофрикционный элемент, навит на стержень упругофрикционного элемента с возможностью огибания стержня в плоскости, перпендикулярной его оси, причем направления огибания перекрещивающихся отрезков тросов являются противоположными, причем на наружной цилиндрической поверхности центрирующего стержня упругофрикционного элемента, взаимодействующей с тросом, выполнена кольцевая канавка с рифлениями, соответствующими форме наружной поверхности троса, а отрезки тросов, составляющих совместно с упругофрикционными элементами сетевую структуру, растянуты в пределах упругих деформаций.

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 изображен общий вид амортизирующего устройства в плане; на фиг.2 приведена схема соединения отрезков троса совместно с упругофрикционными элементами (стрелками указано направление обхода узловых элементов сетевой структуры и их связь с втулочными опорами наружной рамы); на фиг.3 показан упругофрикционный элемент в разрезе, на фиг.4 - конструкция упругопластического амортизатора в разрезе; на фиг.5 - конструкция упругопластического амортизатора в частично деформированном положении, в процессе гашения энергии ударного воздействия.

Конструкция амортизирующего устройства (фиг.1) содержит прямоугольную раму 1, устанавливаемую под защищаемым объектом и закрепляемую с помощью анкерных болтов. В углах рамы 1 снаружи устанавливаются блоки 2, которые направляют тросы 3 к упругопластическим амортизаторам 4. На внутренних сторонах рамы 1 установлены втулочные опоры 5 для соединения с сетевой структурой амортизатора, включающей отрезки троса 3 и упругофрикционные элементы 6.

Сетевая структура амортизатора состоит из отрезков гибкого стального троса 3, проходящих через втулочные опоры 5 под углом к прилегающим сторонам рамы, с образованием регулярной структуры в виде ромбических клеток. Каждый отрезок троса 3 внутренней структуры сети последовательно огибает изнутри втулочные опоры 5 рамы 1 с образованием возвратной петли и упругофрикционные элементы 6. Свободные концы тросов 3 через блоки 2 присоединены к упругопластическим амортизаторам 4. При этом направления огибания перекрещивающихся отрезков тросов 3 на упругофрикционном элементе 6 являются взаимно противоположными. Один из вариантов соединения отрезков тросов 3, втулочных опор 5 и упругофрикционных элементов 6 показан на схеме (фиг.2).

Втулочные опоры 5 располагаются равномерно по прилегающим сторонам рамы 1 и служат для пропуска тросов 3. Конструкция опоры 5 состоит из сварного корпуса, проушины и пальца. На втулочной опоре 5 отрезок троса 3 образует возвратную петлю и возвращается к очередному упругофрикционному элементу 6 так, что направление огибания перекрещивающихся отрезков тросов 3 являются противоположными.

Каждый упругофрикционный элемент (фиг.3) состоит плоского цилиндрического корпуса 7 с центрирующим полым стержнем 8 и двумя дискообразными частями 9, 10, расположенными на стержне 8 соосно, с возможностью вращения относительно оси стержня. Каждая из названных дискообразных частей 9,10 выполнена со сквозным каналом 11, соединенным с кольцевой проточкой 12 для пропуска троса 3. Проточка 12 выполняется изнутри торообразной формы, шириной не менее толщины троса. Центрирующий полый стержень 8 в местах расположения кольцевых проточек дискообразных частей 9, 10 в сборе, на наружной цилиндрической поверхности имеет кольцевую канавку 13 с рифлениями, соответствующими форме наружной поверхности троса 3. После сборки узла в целом каждый отрезок троса 3, проходящий через упругофрикционный элемент 6, навит на центрирующий стержень 8 с возможностью огибания его в плоскости, перпендикулярной его оси, причем направления огибания перекрещивающихся отрезков тросов 3 являются противоположными. При сборке отрезок троса 3 протягивается через сквозное отверстие 11, соединенное с кольцевой проточкой 12 с образованием огибающей стержень 8 петли, и закрепляется в цилиндрической канавке торообразной формы с помощью фиксирующих штифтов 14.

Упругопластический амортизатор 4 (фиг.4) конструктивно выполнен в виде корпуса 15 цилиндрической конструкции с крышкой 16, смонтированной в углах рамы 1. Внутри корпуса 15 расположен поршень 17 со штоком 18, на котором размещены тарельчатые пружины 19, 20, обращенные большими основаниями друг к другу, в полостях их помещен упругогистерезисный элемент 21 из нетканого проволочного материала типа МР (металлический аналог резины), обладающего высокой способностью поглощать энергию ударного воздействия [1]. В кольцевом пространстве корпуса, образованном внутренней поверхностью корпуса 15 и штока 18 с поршнем, установлено энергопоглощающее устройство - пластический амортизатор 22, который выполнен в виде цилиндрической оболочки с опорными фланцами. Наружная цилиндрическая поверхность оболочки амортизатора 22 имеет ослабляющие проточки заданной глубины и конфигурации [2, 3]. В поршне 17 выполнены дросселирующие отверстия 23, соединяющие полости амортизатора. Причем полость под поршнем 24 заполнена вязкотекучей жидкостью на силиконовой основе.

При сборке отрезки тросов 3, составляющие совместно с упругофрикционными элементами 6 сетевую структуру амортизирующего устройства, и свободные концы тросов, соединяющиеся со штоками 18 пластических амортизаторов 4, растягиваются с помощью регулировочных стяжек-тендеров (не показаны) в пределах упругих деформаций, при этом выбираются все слабины тросов, неравномерный «провис» и плоскость амортизирующего устройства ориентируется в направлении амортизации.

Амортизирующее устройство работает следующим образом. При пространственном ударном воздействии происходит упругое искривление плоскости устройства. Энергия удара при взаимодействии сетевой структуры амортизирующего устройства с защищаемым объектом передается через втулочные опоры 5 и крепежные элементы к упругофрикционным элементам 6, а посредством свободных концов тросов 3 - через блоки 2 к упругопластическим амортизаторам 4. При этом происходит перераспределение нагрузки между отрезками тросов 3 и упругофрикционными элементами 6 сетевой структуры, образуется приемный контур, в котором локализуется и стабилизируется защищаемый объект. Далее происходит упругое деформирование линейных участков сетевой структуры - отрезков тросов 3, прикрепленных к втулочным опорам 5, энергия удара рассеивается за счет трения участков троса в каналах корпуса упругофрикционых элементов 6, за счет внутреннего трения в самом тросе между его прядями и проволоками, за счет упругопластического скручивания центрирующего стержня 8, соединяющего половины 9, 10 элемента 6.

В процессе перераспределения нагрузки включаются в работу упругопластические амортизаторы 4 (фиг.5), вначале сжимаются тарельчатые пружины 19, 20 с размещенным в их полости упругогистерезисным элементом 21, происходит осадка штока 18 и амортизирующая жидкость 24 через дросселирующие отверстия 23 перетекает в полость над поршнем, далее нагрузка передается на оболочку пластического амортизатора 22. При приложении ударной нагрузки участки этого элемента, ослабленные кольцевыми проточками, деформируются (теряют устойчивость и пластически выпучиваются) последовательно от самых тонких к более толстым участкам. Поглощение энергии удара при этом осуществляется за счет упругой деформации тарельчатых пружин 19, 20 совместно с упругогистерезисным элементом 21, за счет пластической деформации оболочки 22 и продавливания амортизирующей жидкости 24 на основе силикона через калиброванные отверстия 23. Цилиндрическая поверхность штока 18 препятствует прогибу деформируемого участка внутрь и тем самым обеспечивает его осесимметричную деформацию с образованием кольцевых гофров. В результате этой деформации происходит повышение жесткости данных участков и дополнительное поглощение энергии удара. Процесс деформирования амортизирующего устройства продолжается либо до поглощения энергии ударного воздействия либо до исчерпания рабочего хода амортизации, обеспечивая тем самым защиту объекта от воздействия ударной нагрузки.

Такое соединение демпфирующих и амортизирующих элементов, построенных на разных физических явлениях, позволяет обеспечить требуемую силовую характеристику амортизирующего устройства на всем рабочем ходе.

Демпфирующая способность устройства в целом определяется суммарной силовой характеристикой упругофрикционных элементов 6 и пластических амортизаторов 4, установленных по углам рамы. При последовательном соединении распределенных в пространстве упругофрикционных элементов и пластических амортизаторов, что и осуществлено в конструкции предлагаемого амортизирующего устройства, появляется возможность создать силовую характеристику с заданными параметрами. Введение в качестве упругодемпфирующих элементов пластических амортизаторов и гидравлических демпферов, встроенных в силовую структуру амортизатора, позволяет обеспечить оптимальную силовую характеристику при ограничениях на величину рабочего хода и усилия, передаваемого на амортизируемый объект. Интенсивность демпфирования ударной нагрузки на защищаемый объект можно регулировать выбором характеристик упругопластического амортизатора и упругофрикционных элементов сети. При этом сетевая структура, выполненная из отрезков стального троса, играет как роль упругого элемента устройства, так и элемента, обеспечивающего пространственную стабилизацию защищаемого объекта.

Предлагаемое устройство обладает рядом преимуществ, обеспечивающих положительный эффект, а именно:

- при минимальных исходных габаритах имеет более высокую энергоемкость за счет применения амортизаторов, использующих пластическую деформацию;

- возможность задавать требуемую характеристику амортизирующих свойств, изменяя характеристики пластических амортизаторов и упругофрикционных элементов;

- обеспечение безопасной величины перегрузки, передаваемой амортизатором на амортизируемый объект (допустимой аппаратурой и людьми);

- обеспечение захвата и пространственной стабилизация защищаемого объекта при воздействии ударной нагрузки за счет снижения жесткости сетевой структуры амортизирующего устройства в целом.

Построенные на разных физических моделях демпфирующие элементы позволяют создать амортизирующую систему (систему защиты от ударных воздействий большой интенсивности) при заданных ограничениях на перегрузки и габариты.

Литература

1. Способ изготовления конусообразных упругогистерезисных элементов из проволочных материалов. АС СССР № 766714 от 05.07.78 г., B21F 21/00.

2. Пластинчатый амортизатор одноразового действия. АС СССР № 846886, от 15.07.81 г., F16F 7/12.

3. Пластический амортизатор. АС СССР № 1388617 от 15.04.88 г., F16F 7/12.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Амортизирующее устройство, содержащее наружную прямоугольную раму и размещенные внутри нее упругие и демпфирующие элементы из отрезков троса, образующие замкнутый контур, отличающееся тем, что внутри рамы размещена сетевая структура, выполненная из отрезков троса, пропущенных через втулочные опоры, расположенные на наружной раме, причем одни концы тросов через шкивы, установленные снаружи в углах наружной рамы, кинематически связаны со штоками упругопластических амортизаторов, а другие концы отрезков тросов, проходящие через втулочные опоры под углом к прилегающим сторонам рамы, с образованием регулярной структуры в виде ромбических клеток, связаны с втулочными опорами шарнирно с возможностью перемещения относительно опор, причем перекрещивающиеся отрезки тросов, образующие структуру сети, соединены между собой посредством упругофрикционных элементов, каждый из названных упругофрикционных элементов выполнен в виде цилиндрического корпуса с центрирующим полым стержнем и двумя дискообразными частями, расположенными на стержне соосно, с возможностью вращения относительно оси стержня, каждая из названных частей выполнена со сквозным отверстием, соединенным с кольцевой проточкой для пропуска троса, причем каждый отрезок троса, проходящий через упругофрикционный элемент, навит на стержень упругофрикционного элемента с возможностью огибания стержня в плоскости, перпендикулярной его оси, причем направления огибания перекрещивающихся отрезков тросов являются противоположными.

2. Амортизирующее устройство по п.1, отличающееся тем, что на наружной цилиндрической поверхности центрирующего стержня упругофрикционного элемента, взаимодействующей с тросом, выполнена кольцевая канавка с рифлениями, соответствующими форме наружной поверхности троса.

3. Амортизирующее устройство по п.1 или 2, отличающееся тем, что отрезки тросов, составляющих совместно с упругофрикционными элементами сетевую структуру, растянуты в пределах упругих деформаций.

www.freepatent.ru