Цапфа коленвала

Каталог мотоциклов характеристики цена фото

Как отцентровать коленвал ?

«Прочитали в февральском номере журнала «За рулем» за этот год, что в мастерской г. Каунаса ремонтируют коленчатые валы мотоциклов «Ява» заменой шатуна. Расскажите, пожалуйста, как проверяют после этого центровку вала. От группы «явистов» — П. Русанов, г. Ставрополь».

«При ремонте двигателя мотоцикла ИЖ Планета уронил коленчатый вал. Как восстановить теперь его центровку! — К. Пусков, г. Вышний Волочек».

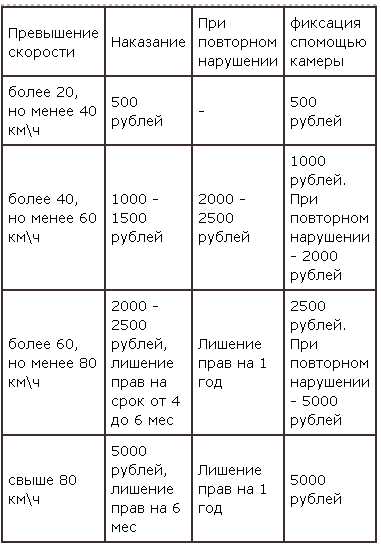

Соосность, цапф коленчатого вала (и коренной шейки в трехопорных валах) — обязательное условие нормальной работы двигателя. Чем больше их несоосность, тем сильнее вибрация двигателя, выше механические потери и меньше срок службы коренных подшипников коленчатого вала (внутренние их кольца перекашиваются и защемляют шарики или ролики). Иногда страдают даже посадочные гнезда в картере. Коленчатые валы отечественных мотоциклов (кроме «Днепра»), а также «Явы» и «Паннонии» выполнены составными (рис. 1). Их цапфы и шейки (пальцы) соединены со щеками (маховиками) посредством прессовой посадки — диаметр отверстия при этом меньше диаметра пальца или цапфы. В коленчатых валах двухцилиндровых ижевских двигателей мотоциклов ИЖ Юпитер, ИЖ Юпитер 2 цапфы после сборки приварены к щекам.

Чтобы обеспечить соосность (в пределах до 0,01 мм), на заводе цапфы шлифуют уже на собранном коленчатом валу. Вследствие этого наружная (шлифуемая) часть цапфы становится эксцентричной по отношению к запрессованному концу; при ремонте вала замена цапфы без последующей шлифовки невозможна.

Необходимость проверить соосность коленчатого вала возникает обычно после его ремонта, разборки двигателя без соответствующих приспособлений (исключающих деформацию вала) и в других подобных случаях.

Ремонт коленчатого вала, связанный с заменой шатунных подшипников, предусмотрен только на мотоциклах «Ява». Для них завод выпускает специальный комплект: шатун в сборе с роликовым подшипником и пальцем. Методика этой работы подробно изложена в книге «Ремонт мотоциклов «Ява» (А. К. Михеев и Б. В. Синельников, «Машиностроение», 1971).

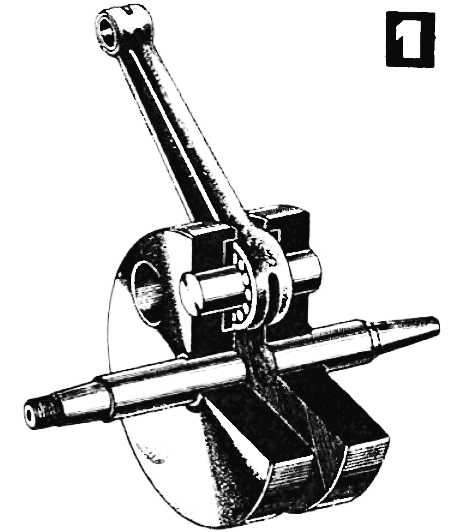

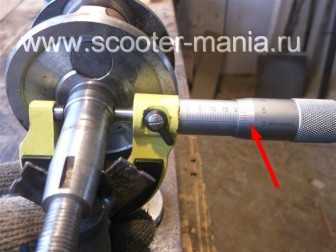

Соосность цапф (и коренной средней шейки) вала определяют по биению их посадочных поверхностей при вращении вала в поверочных центрах или центрах токарного станка (рис. 2). Величину биения — она- вдвое больше величины несоосности — измеряют закрепленным на стойке индикатором часового типа с ценой деления 0,002—0,01 мм.

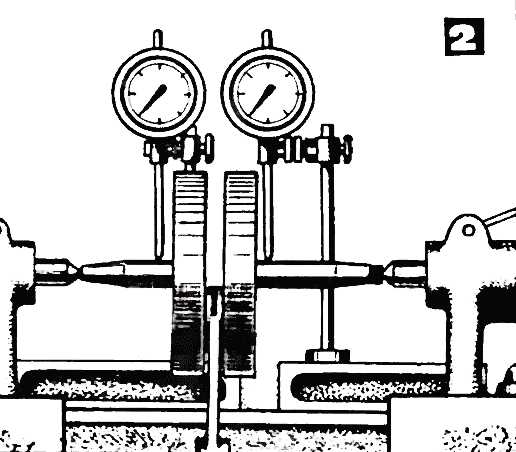

В домашних условиях, при отсутствии таких центров соосность вала с достаточной точностью можно определить на ровной поверхности стола или стекла. На цапфы надевают коренные подшипники так, как они располагаются в двигателе. Если внутренние кольца их садятся со значительным натягом (например, у мотоциклов Ява ), лучше воспользоваться другими, технологическими подшипниками, даже изношенными, внутреннее отверстие которых шлифуют (хотя бы шкуркой) для более легкой их установки. В противном случае можно повредить вал при монтаже и снятии подшипников.

Далее кладут вал на М-образные подставки, деревянные или металлические, устойчиво закрепленные на столе (рис. 3).К концам вала подводят индикаторы (в крайнем случае можно работать одним) и, вращая вал, определяют на одинаковом расстоянии от подшипников наивысшие и низшие точки цапф, отмечая их соответственно знаками «+ » и « — ».

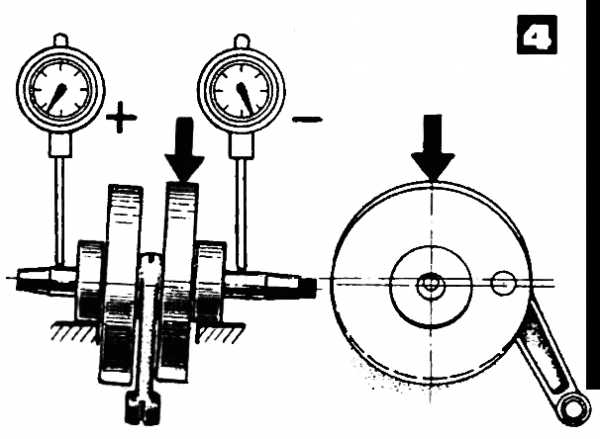

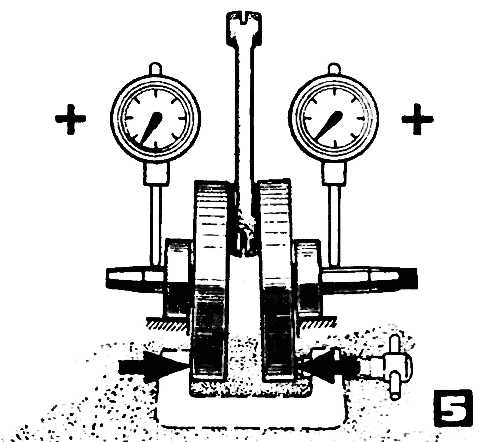

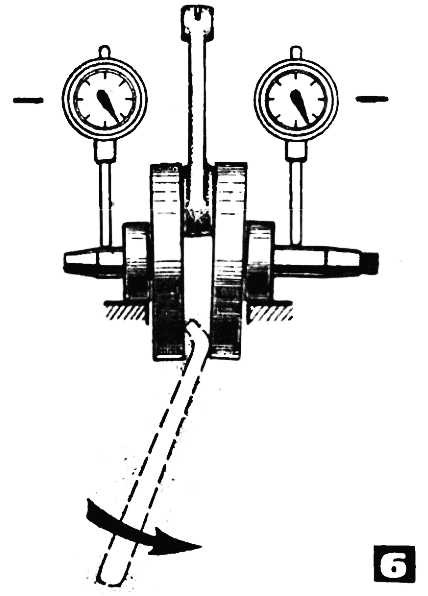

Поворачивают вал так, чтобы ось шатунного пальца располагалась горизонтально в одной плоскости с цапфами. Наивысшие (или низшие) точки должны находиться при этом примерно в одной плоскости. Если это условие нарушено, значит, щеки развернуты одна относительно другой на шатунном пальце (рис. 4).Ударами молотка по выступающей щеке поворачивают ее в сторону другой щеки до совмещения их в одной плоскости. Добившись этого, вновь определяют места наибольших отклонений цапф и ставят вал так, чтобы шатунный палец находился вверху. Если при этом обе точки «+» окажутся вверху (рис. 5), щеки нужно сжать с противоположной пальцу стороны молотком или струбциной, а если внизу (рис. 6), — наоборот, раздвинуть щеки рычагом. Постепенно меняя их положение, добиваются минимального биения цапф. Допустимой считается величина до 0,03 мм.

Иногда места наибольших отклонений цапф располагаются по обе стороны от оси вала. Это значит, что цапфы отстоят на разных расстояниях от шатунного пальца. Биение, вызываемое этим обстоятельством, устранить правной вала невозможно. Если оно превышает 0,05 мм, вал следует заменить.

Центровку коленчатого вала двигателя Ява 350, имеющего среднюю коренную шейку, проводят аналогичным образом. Сначала добиваются соосности одной цапфы со средней шейкой, а затем другой.

Б. СИНЕЛЬНИКОВ, инженер

1972N08P32

bazamoto.ru

Как проверить качество коленвала двигателя мотоцикла.

Приветствую владельцев мотоциклов с простейшими одноцилиндровыми двигателями, в которых коленвал имеет всего один единственный шатун. Коленвалы (кривошипы) этих двигателей настолько просты, что изготавливать их начали даже в подвалах очень сомнительных фирм и фирмочек. И изделия очень низкого качества этих левых производителей, переполнили рынки и магазины, и не позволяют владельцу мотоцикла или мопеда отъёздить даже один сезон. Это и вынудило написать меня эту статью, которая я надеюсь поможет мотоциклистам и мопедистам выбрать из огромного количества коленвалов, достойный кривошип, способный отъездить положенное количество километров. И надеюсь, что не только владельцам одноцилиндровых мотоциклов будет полезна эта статья, но и мотоциклисты с двухцилиндровыми моторами найдут в ней много полезного.

Во время похода на рынок или даже в магазин, вы поймёте со временем, что каждая вторая деталь — бракованная (особенно азиатских производителей). Но чтобы понять это, потребуются знания, которые будут описаны в этой статье и несложный инструмент, который нужно будет взять с собой. Это обычный надфиль, штангенциркуль (желательно измеряющий не десятые, а сотые доли мм) и наборчик щупов.

Верхняя головка шатуна.А — качественная поверхность для поршневого пальца, Б — грубая поверхность из за неровностей быстро покрывается коррозией.

Первое, что нужно сделать при проверке, это взять коленвал с прилавка и проверить нижнюю и верхнюю головку шатуна. Отверстие в верхней головке (та в которую вставляется поршневой палец) можно считать нормальным, если на рабочей поверхности отверстия головки нет рисок и задиров, она гладкая и блестящая (см. фото слева), а надфилем невозможно оставить на поверхности рисок (твёрдая поверхность).

Виды отверстий в головке шатуна.А — правильное конусное отверстие, Б — цилиндрическое отверстие большего диаметра верный признак левака.

Сверху головки, обязательно должно быть отверстие (примерно 2 мм), с помощью которого масло будет поступать к подшипнику. И это отверстие обязательно должно быть конусным (конус расширяется наружу). Это видно на фотографиях, где фото А — это правильное конусное отверстие, а на фото В показано обычное цилиндрическое отверстие большего диаметра, да и задиры на самой верхней головке подтверждают левак.

Конусное отверстие позволяет намного эффективнее улавливать масло, для смазки подшипника и поршневого пальца. Если конуса вы не обнаружите, значит шатун или весь коленвал некондиционный. Обычно некондиция шатуна проявляется ещё и в форме двутавра. Осмотрите поверхность стержня шатуна и если обнаружите нечёткую двутавровую форму (профиль двутавра как бы размазанный), то такую деталь смело верните продавцу, пусть он сам такую использует.

Вообще конечно это самые простые визуальные проверки, и чтобы полностью проверить шатун, необходимы действия описанные вот в этой статье (там же вы прочитаете и много полезного о том, какой должна быть верхня головка шатуна и её подшипник). Но зато эти простые проверки можно быстро сделать именно на базаре или в магазине, а не в оснащённой мастерской.

Следующим действием проверки у прилавка, мы приблизительно проверим зазор в нижнем подшипнике шатуна. Для этого несколько раз прокрутите шатун вокруг пальца нижней головки. И если он нормально вращается (без сопротивления) то зазор нормальный. Если же ощущается закусывание, это значит, что ролики нижнего подшипника слишком зажаты опорами или просто ролики имеют различный диаметр. Так же крайне нежелателен и завышенный зазор, который можно ощутить, если попробовать раскачать шатун относительно пальца нижней головки (резкие движения шатуна рукой вверх-вниз).

Заводской коленвал.1- бронзовое кольцо (рыжего цвета), 2 — омеднённый сепаратор подшипника (рыжего цвета).

Если зазор нижнего подшипника и не завышен и не занижен, то это ещё не значит, что подшипник нормального качества. Для полного успокоения следует заглянуть в прорезь для смазки сбоку нижней головки шатуна (см. фото А слева). Если обнаружите, что сепаратор подшипника рыжего цвета (омеднённый), то такой сепаратор нормального качества. Далее введите в прорезь конец надфиля, и попробуйте поцарапать поверхность одного из роликов (а лучше двух). При такой попытке следов от надфиля остаться не должно, так как качественные ролики должны быть твёрже надфиля. На большинстве коленвалов (кривошипов), продаваемых на рынке, вы к своему удивлению обнаружите, что основная часть коленчатых валов, а точнее их ролики, сделаны из мягкого металла, наверное из гвоздей !!! Нетрудно представить, каков будет ресурс такого кривошипно-шатунного механизма (кривошипа).

Так же советую обратить внимание на цвет опорных шайб шатуна (те, что с каждой стороны нижней головки шатуна — см. фото выше). На заводских фирменных изделиях, устанавливают опорные шайбы из износостойкой бронзы (бронзовые красноватого цвета). Поддельщики на свой левак, устанавливают шайбы из более дешёвой и не износостойкой латуни (латунные шайбы жёлтого цвета). У халтурщиков и зазор между шайбами и щёками коленчатого вала, как правило больше положенного (нормальный зазор должен быть 0,4 мм), или вовсе нет этого зазора. Проверить зазор нетрудно с помощью щупа, щуп толщиной 0,4 мм должен вставляться между шайбой и щёкой коленвала плотно (с ощутимым трением). При несоблюдении этих условий, следует вернуть коленвал продавцу, и посоветовать использовать его вместо якоря на лодке (на рыбалке).

Что ещё желательно знать? Палец.

Поверхность пальца нижней головки шатуна, недостаточная чистота её обработки и цементация, сведут ресурс коленвала на нет за считанные километры, даже если сам подшипник качественный. Ведь твёрдые ролики подшипника, «сожрут» мягкую (нецементированную) поверхность пальца очень быстро, а если поверхность пальца будет не гладкой, то и ролики подшипника быстро выйдут из строя, даже если они твёрдые. И хотелось бы, но вот добраться до рабочей поверхности пальца нижней головки нереально, ведь поверхность пальца спрятана под роликами подшипника.

Поверхность пальца нижней головки шатуна, недостаточная чистота её обработки и цементация, сведут ресурс коленвала на нет за считанные километры, даже если сам подшипник качественный. Ведь твёрдые ролики подшипника, «сожрут» мягкую (нецементированную) поверхность пальца очень быстро, а если поверхность пальца будет не гладкой, то и ролики подшипника быстро выйдут из строя, даже если они твёрдые. И хотелось бы, но вот добраться до рабочей поверхности пальца нижней головки нереально, ведь поверхность пальца спрятана под роликами подшипника.

Палец 3 нижней головки шатуна сильно выступает из щеки коленвала.

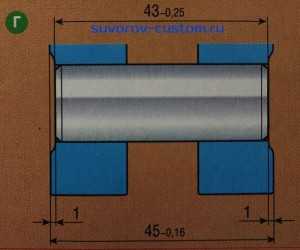

Так как же тогда определить левак? Качественные заводские пальцы, устанавливают на нормальных заводах под срез обоих щёк коленвала — смотрите фотографии В, Д и рисунок Г. У халтурщиков обычно палец выступает из щеки коленвала, или наоборот утоплен в щеке или в обоих щеках кривошипа.

К тому же следует знать, что у качественного фирменного кривошипа, торцы пальца и отверстия в щеках имеют ровные фаски шириной 1 мм (смотрите рисунок Г). Эти фаски просто необходимы, так как без них запрессовка пальца пройдёт с порчей (задиром) отверстий, и эти задиры всегда обнаруживаются у левака, если распрессовать такой коленвал. А испорченные (задранные) отверстия под палец, вызывают прослабление пальца при работе мотора и как следствие перекос щёк (их проворачивание), что приводит к клину двигателя. Так что с этим шутить нельзя, а казалось бы такая мелочь — всего лишь нет фасок.

палец утоплен в щеке коленвала

Проверка коленвала на параллельность его щёк (цапф).

В этой проверке нам поможет штангельциркуль. Чтобы точно определить параллельность щёк (цапф), нужно замерить расстояние между наружными (боковыми) поверхностями щёк, причём замеры нужно сделать в четырёх, а лучше шести диаметрально противоположных местах.

ТАКИЕ БЫВАЮТ ВИДЫ ПЕРЕКОСОВ ЩЁК КОЛЕНВАЛА.

В идеале — разброса расстояний, не должно быть вообще (то есть все шесть замеров должны быть абсолютно одинаковыми). Но всё же такой идеальный коленвал очень трудно найти, поэтому следует знать, что максимально допустимое отклонение (непараллельность) при замерах — это всего 0,02 мм, не более. Именно поэтому, в начале статьи, я советовал для этих измерений использовать штангенциркуль, способный измерять сотые доли мм, а не десятые. Для этой цели можно так же с успехом использовать микрометр.

Если же при проверке, вы обнаружите непараллельность щёк, а значит и цапф коленвала, то знайте, что при работе двигателя, на опорные подшипники цапф такого коленвала, будут постоянно воздействовать сильные переменные нагрузки ( и вибрация), и подшипники цапф разлетятся за считанные километры. Да и на руле мотоцикла, вы будете чувствовать довольно неприятную вибрацию (хотя, совсем недолго).

Чистота обработки деталей коленвала.

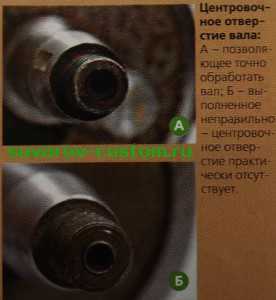

Чистота обработки поверхностей цапф коленвала.А — заводская чистовая обработка поверхности цапфы и если присмотреться имеет плавный переход с толстого диаметра на более тонкий.Б — грубая обработка левака, со следами от резца, и резкие переходы диаметров под острым углом.

Как говорится в известной пословице: чистота залог здоровья, и это высказывание подходит и для деталей коленвала, да и любой детали двигателя. Внешние поверхности деталей коленчатого вала, даже внешние поверхности щёк, должны иметь гладкую поверхность. К тому же в двухтактном двигателе, шершавая поверхность деталей кривошипа, создаёт лишнее сопротивление потоку топливной смеси, который с большой скоростью поступает в картер двигателя.

Поверхности деталей левых производителей, пестрят неровностями, рисками, забоинами, да и просто шершавой поверхностью от обработки некачественным инструментом. Размеры проточек на левых деталях разные, например точность обработки диаметра правой и левой цапф у левака сильно хромает и диаметр левой цапфы вала, может отличаться от диаметра правой цапфы вала на десятые доли мм, как в плюс, так и в минус (это нетрудно проверить штангенциркулем). И если диаметр больше, то подшипник просто не напрессуешь (или это будет очень тяжело и подшипник быстро выйдет из строя), а если диаметр меньше, то нетрудно догадаться, что вал просто провернёт в подшипнике при работе мотора. На фирменных заводских деталях такого безобразия не увидишь.

На цапфах нормального коленвала не должны быть вообще видны следы от резца (должна быть гладкая шлифованная поверхность), а в местах перехода с одного диаметра на другой, должны быть аккуратные скругления. Так же обратите пристальное внимание на центровочные (конусные) отверстия на концах (торцах) цапф вала. Конусы этих отверстий должны быть ровными и гладкими, а у левака можно обнаружить как бы выдавленное отверстие (пережатое) — смотрите на фото слева, где на фото А показано нормальное центровочное отверстие, а на фото Б показан левак.

На цапфах нормального коленвала не должны быть вообще видны следы от резца (должна быть гладкая шлифованная поверхность), а в местах перехода с одного диаметра на другой, должны быть аккуратные скругления. Так же обратите пристальное внимание на центровочные (конусные) отверстия на концах (торцах) цапф вала. Конусы этих отверстий должны быть ровными и гладкими, а у левака можно обнаружить как бы выдавленное отверстие (пережатое) — смотрите на фото слева, где на фото А показано нормальное центровочное отверстие, а на фото Б показан левак.

Ещё следует знать, что на качественный заводской коленвал производитель наносит маркировку, которая указывает прохождение контроля качества и детали определённых ремонтных групп маркирует различными цветами. Но халтурщики легко научились делать то же самое, украшая свои изделия цветами и клеймами под заводские, и клеймо легко подделать. Так что основной упор при покупке коленвала, уделяйте замерам, качеству обработки поверхностей и другим методам, описанным выше в тексте.

Цена коленвала.

Часто бывает, что продавец на рынке и не скрывает того, что кривошип изготовлен не на оригинальном заводе производителя мотоцикла. И делают упор на то, что и цена намного меньше, чем у оригинала. Так что мол бери браток, за такую цену тысяч на пять хватит, а затем можно выкинуть эти небольшие деньги и на другой коленвал — он ведь не дорог. Никогда не слушайте таких «спецов».

Ведь коленвал двухтактного двигателя, да и четырёхтактного тоже, имеет очень точную (филигранную) конструкцию. И ось нижнего пальца коленвала, не должна отклоняться при вращении на десятые доли мм. А прессовая посадка пальца нижней головки шатуна в отверстия щёк вала, требует точности изготовления сопрягаемых деталей уже в сотые доли мм. К тому же роликовый подшипник нижней головки шатуна — это практически самая нагруженная деталь двигателя. И долговечность этого подшипника определяется и точностью (сотые доли мм) изготовления деталей и их рабочих зазоров (подшипника и пальца) и их твёрдостью (нрмальной цементацией на определённую глубину), ну и качеством изготовления деталей самого подшипника.

И маркировка сталей для изготовления деталей кривошипа, должна быть соответствующая, рассчитанная не где нибудь в китайском общежитии, а на протяжении долгих лет конструирования на заводах и соответствующих испытаний на заводском стенде. Сталь должна выдерживать довольно высокие нагрузки И железо, используемое при производстве гвоздей, здесь не прокатит.

Из всего вышеперечисленного, адекватные водители и ремонтники легко сделают вывод, что такую деталь как коленчатый вал двигателя, на коленке не сделаешь. А самый главный вывод это то, что стоит отступить хотя бы от одного из вышеперечисленных правил изготовления или проверки кривошипа, и ресурс вашего двигателя резко снизится до какой то жалкой сотни километров! Так стоит ли тогда вообще затевать ремонт?

И на последок хочу предостеречь владельцев отечественной техники. Имейте в виду, что на любом отечественном заводе (да и на зарубежном тоже), имеется место называемое изолятором брака. Ведь бракованная деталь может вдруг случайно появиться, при небольшом сбое какого то производственного процесса. Не будем брать такие крайности как нетрезвый токарь или фрезеровщик, просто может быть сбой станка с ЧПУ например от скачка напряжения, да мало ли что ещё, это не важно. Так вот, в изоляторе брака постепенно скапливаются бракованные детали, в ожидании их переработки.

А на отечественных заводах зарплата у рабочих мягко говоря не очень, вот и уплывают бракованные детали за забор, и далее на рынок, чтобы хоть как то улучшить финансовую недостачу. В общем я это к тому, что даже оригинальные запчасти от производителя мотоцикла, могут появиться в продаже в некондиционном (бракованном) состоянии. Так что даже если вы определите, что деталь заводская, всё равно очень важно проверить её методами, описанными мной выше.

Ну вот вроде бы и все премудрости, позволяющие определить подделку. И я очень надеюсь, что прочитав эту статью, многие мотоциклисты, особенно новички, решив наконец то заменить гремящий кривошип новым, сумеют легко проверить качество коленвала и выбрать среди кучи деталей достойный экземпляр, ведь всё таки не лампочку покупаем; удачи!

suvorov-castom.ru

Методика определения неисправностей коленчатого вала скутера, мотоцикла | Scooter-mania.ru

Коленчатому валу современного двигателя в процессе своей работы, достается по полной программе: высокие обороты, рывки и удары в трансмиссии, высокая температура, знакопеременная нагрузка воспринимаемая от поршня, а также различного рода вибрации, напрямую передаются коленчатому валу. Из-за множества различных по своей природе нагрузок, воспринимаемыми коленчатым валом, в его деталях со временем появляются разного рода неисправности.

Все неисправности коленчатого вала можно разделить на две основные группы:

- Неисправности связанные с механическим износом или разрушением деталей, примеры таких неисправностей: износ верхней или нижней головки шатуна или их подшипников, разрушение или поломка самого шатуна, разрушение шлицев, звездочек, посадочных конусов или шпоночных пазов на цапфах, износ посадочных мест под коренные подшипники или сальники и т. д.

- Неисправности связанные с нарушение геометрии как отдельных деталей, так и коленчатого вала в целом, примеры таких неисправностей: осевая несоосность цапф коленчатого вала, различного рода искривления и деформации шатуна, несоосность осей верхней и нижней головки шатуна и т. д.

Последовательность действий для выявления неисправностей можно разделить на несколько этапов.

Первый этап:

Проверку коленчатого вала следует начинать с определения величины износа подшипника нижней, верхней головки шатуна. Для этого: отмываем от масла подшипник нижней головки шатуна, затем берем коленчатый вал в руку и второй свободной рукой раскачиваем шатун в радиальном направлении (в верх-низ). При наличии люфта (вы его сразу почувствуете), коленчатый вал подлежит замене или ремонту(перепрессовке).

В литературе (старой), да и в народе существует мнение, что небольшой люфт в подшипнике нижней головки шатуна ка бы допускается. На самом деле, наличие любого люфта в подшипнике нижней головки шатуна, приводит к тому, что шатун начинает работать с ударом из-за чего многократно увеличивается нагрузка как на подшипник нижней головки шатуна так и на сам шатун. Все это в совокупности, снижает общую надежность двигателя.

Также следует отметить, что проверку люфта нижней, верхней головки шатуна, следует проводить только с хорошо отмытым от грязи и остатков моторного масла подшипником, масляная пленка образующиеся на роликах подшипника имеет определенную толщину которая может «съесть» часть люфта из-за чего картина состояния подшипника может слегка исказится.

Отмываем от грязи и остатков масла верхнею головку шатуна, берем новый поршневой палец, вставляем его в верхнею головку и пытаемся покачать его в право — лево. Если ощущается едва заметный люфт, то ничего страшного в этом нет, при работе двигателя масло попадет на детали и люфт пропадет. А вот если вы почувствовали большой люфт, то тут уже ничего не поделаешь, придется менять коленчатый вал, так как с таким люфтом ваш двигатель долго не протянет…

Берем измерительный щуп и замеряем расстояние между щекой коленчатого вала и шатуном (осевой люфт шатуна), он должен быть в пределах 0.15-0.3 мм. Осевой люфт шатуна можно увеличивать или уменьшать до заданных пределов, путем поджатия разжатия щек шатуна.

Основной этап:

В силу своих конструктивных особенностей, коленчатый вал двигателя из-за различного рода нагрузок или повреждений, может ощутимо изменить свою правильную геометрию. При малейших расхождениях осей цапф коленчатого вала, двигатель заметно теряет в мощности, ухудшается динамика, ведь для того, чтобы прокручивать кривой коленчатый вал двигателю придется жертвовать своими «лошадками». Поэтому, основным этапом диагностики общего состояния коленчатого вала, будет проверка наличия биений на цапфах.

Ложем коленчатый вал на призмы, устанавливаем индикатор на стойку и проверяем биение цапф, оно должно быть не больше 0.03 мм. Но лучше всего, если биение будет не больше 0.01 мм, хотя такого показателя добиться нелегко, а зачастую просто невозможно. Работа по устранению биений коленчатого вала, подробно изложена в статье: Ремонт (перепрессовка) коленчатого вала мотоцикла Иж-Планета

Заключительный этап:

Посадочные места под коренные подшипники имеют строго заданный размер, обеспечивающий необходимый натяг в сопряжении подшипник-цапфа. При уменьшении посадочных размеров, коренные подшипники не смогут хорошо держатся на своих местах, что приводит осевому люфту коленчатого вала в картере двигателя, а это недопустимо! Коленчатый вал должен стоять в картере намертво и строго посередине.

Берем микрометр и промеряем посадочные места под коренные подшипники обеих цапф. Коленчатый вал, для наглядности был взят с изношенными посадочными местами. На этом валу коренные подшипники налазили на свои места от руки-это привело к тому, что коленчатый вал болтался в кривошипной камере как «карандаш в стакане», стучал, цеплял щеками за стенки картера, в общем хорошего мало.

Микрометр показывает строго 20.00, для обеспечения нормального натяга, на нужно чтобы диаметр был 20.04, то есть 4 сотки (0.04 мм). Такому коленчатому валу уже ничем не поможешь, поэтому он улетает на помойку.

На цапфе видно затемнение, вызванное локальным нагревом-это проворачивалась внутренняя обойма коренного подшипника на посадочном месте.

scooter-mania.ru

Цапфа - коленчатый вал - Большая Энциклопедия Нефти и Газа, статья, страница 1

Цапфа - коленчатый вал

Cтраница 1

Цапфы коленчатого вала с трещинами не ремонтируют. [1]

Прежде чем окончательно закрепить коренные цапфы коленчатого вала в подшипниках опор, должна быть сделана пригонка коренных подшипников. Последняя заключается в пришабривании на краску вкладышей подшипников по цапфам коленчатого вала. Цапфы намазывают тонким слоем краски, наносимой продольными мазками кисти. При шабрении на краску применяют берлинскую лазурь, ламповую копоть, синьку и другие красители, разведенные в масле. Коленчатый вал вручную или с помощью подъемника осторожно укладывают в нижние вкладыши коренных подшипников. Провернув вал за колено несколько раз и потучив на поверхности нижних вкладышей отпечатки краски, вал снимают и приступают к шабрению. После того как требуемый слой металла снят, нижние вкладыши и цапфы вала промывают керосином, протирают тряпкой и повторяют вышеописанные операции до тех пор, пока отпечатки краски не будут располагаться равномерно, занимая 70 - 80 % рабочей поверхности вкладыша. В процессе при-шабривания вкладышей горизонтальное положение вала проверяют уровнем. После пригонки нижних вкладышей приступают к шабровке тем же способом верхних вкладышей коренных подшипников. При этом нужно следить за тем, чтобы болты, скрепляющие верхние и нижние половинки подшипников, были затянуты равномерно. Если при очередных проверках на пятнистость болты затягивать неравномерно, то отпечаток краски меняется. [2]

Закончив пригонку коренных подшипников, цапфы коленчатого вала и вкладыши подшипников очищают от краски, смазывают маслом и окончательно закрепляют коленчатый вал равномерным затягиванием болтов в подшипниковых опорах. [3]

Индикатор применяют, например, для измерения биения цапф коленчатого вала после его сборки. В этом случае вал устанавливают центровыми отверстиями в специальных центрах или центрах токарного станка. Поверхности центров слегка смазывают маслом и зажимают не слишком туго, без зазоров. Поверхность проверяемого изделия ( шейка вала) должна быть чистой, без повреждений. Индикатор устанавливают на специальном рычаге с подвижным хомутом, закрепленным на стержне подставки. [5]

При сборке кривошипно-шатунных механизмов, пригоняя коренные подшипники по цапфам коленчатого вала, применяют шабрение высшей точности на блеск. В этом случае цапфы вала всухую затягивают в подшипники и, провернув несколько раз. [6]

У двухтактных двигателей кулачок фиксируется на роторе генератора и уже вместе с ним крепится винтом непосредственно на правой цапфе коленчатого вала. [7]

Внутренняя полость картера представляет собой кривошипную камеру, где на роликовых подшипниках 37 и 44 установлен разборный коленчатый вал двигателя. Герметизация камеры в местах выхода цапф коленчатого вала осуществляется самоподжимными сальниками 7 и 29, а в местах стыка корпусных деталей - лаком, нанесенным на сопрягаемые поверхности. [8]

Прежде чем окончательно закрепить коренные цапфы коленчатого вала в подшипниках опор, должна быть сделана пригонка коренных подшипников. Последняя заключается в пришабривании на краску вкладышей подшипников по цапфам коленчатого вала. Цапфы намазывают тонким слоем краски, наносимой продольными мазками кисти. При шабрении на краску применяют берлинскую лазурь, ламповую копоть, синьку и другие красители, разведенные в масле. Коленчатый вал вручную или с помощью подъемника осторожно укладывают в нижние вкладыши коренных подшипников. Провернув вал за колено несколько раз и потучив на поверхности нижних вкладышей отпечатки краски, вал снимают и приступают к шабрению. После того как требуемый слой металла снят, нижние вкладыши и цапфы вала промывают керосином, протирают тряпкой и повторяют вышеописанные операции до тех пор, пока отпечатки краски не будут располагаться равномерно, занимая 70 - 80 % рабочей поверхности вкладыша. В процессе при-шабривания вкладышей горизонтальное положение вала проверяют уровнем. После пригонки нижних вкладышей приступают к шабровке тем же способом верхних вкладышей коренных подшипников. При этом нужно следить за тем, чтобы болты, скрепляющие верхние и нижние половинки подшипников, были затянуты равномерно. Если при очередных проверках на пятнистость болты затягивать неравномерно, то отпечаток краски меняется. [9]

Расчет байпаса ведут на основании закона истечения пара из отверстия. Для построения первого участка кривой сжатия, соответствующего одновременному выталкиванию пара из окон байпаса, разбивают ход поршня от нижней мертвой точки на участки по 10 поворота цапфы коленчатого вала. В каждом из этих участков рассматривают два процесса: один-истечения пара при постоянном объеме, второй-сжатия при постоянной температуре. По полученным точкам через каждые 10 поворота кривошипа проводят кривую процесса выталкивания и сжатия пара до полного закрытия поршнем ( при его движении к верхней мертвой точке) перепускных отверстий байпаса. Дальнейший процесс сжатия рассматривается как адиабатный. [10]

Коленчатый вал разборный, состоит из отдельно изготовленных щек с противовесами, цапф и пустотелого пальца-кривошипа, соединенных между собой путем запрессо-вывания цапф и пальца в щеки. Опирается коленчатый вал на два роликовых и один шариковый подшипники. Цапфы коленчатого вала, выходящие из картера, тщательно уплотнены самоподжимными сальниками. [11]

В верхнюю головку шатуна запрессована бронзовая втулка, которая смазывается через отверстия в головке. Нижняя головка шатуна неразъемная. Внутри нее уложены два ряда роликов, в которых смонтирован палец ( шатунная шейка) коленчатого вала. Палец и цапфы коленчатого вала запрессованы в отверстия щек. Щеки изготовлены заодно с противовесами. Коленчатый вал с шатуном представляет единый неразборный узел. Цапфы коленчатого вала вращаются в роликовых подшипниках, установленных в картере. Концы цапф уплотнены сальниками. [12]

Сборку криЕощипно - шатунного механизма многоцилиндрового двигателя начинают с укладки заранее отбалансированного коленчатого вала в коренные подшипники. Предварительно следует проверить правильность установки вкладышей подшипников. Вкладыши должны плотно прилегать к поверхности тех мест, на которые они опираются. Детали, удерживающие вкладыши от проворачивания, не должны выступать над рабочей поверхностью вкладышей. Смазав цапфы коленчатого вала тонким слоем краски, укладывают его в подшипники, затягивают болты крышек подшипников и проворачивают несколько раз. В противном случае производят шабровку вкладышей подшипников. [13]

Первый член уравнения выражает вертикальное перемещение точки D под действием силы А, если предполагается, что балка закреплена в середине щеки мотыля. Если поперечное сечение изменяется. В отношении жестких углов принимают, что момент инерции поперечного сечения жесткой части балки бесконечно велик и потому частное M / J2 равно нулю. Площадь MjJ % при применении графического способа уменьшается на величину, соответствующую жестким участкам, так что для случая, представленного на фиг. При числовом расчете влияние жесткости углов учитывается следующим образом: если мы представим себе, что цапфа коленчатого вала ( фиг. [14]

В верхнюю головку шатуна запрессована бронзовая втулка, которая смазывается через отверстия в головке. Нижняя головка шатуна неразъемная. Внутри нее уложены два ряда роликов, в которых смонтирован палец ( шатунная шейка) коленчатого вала. Палец и цапфы коленчатого вала запрессованы в отверстия щек. Щеки изготовлены заодно с противовесами. Коленчатый вал с шатуном представляет единый неразборный узел. Цапфы коленчатого вала вращаются в роликовых подшипниках, установленных в картере. Концы цапф уплотнены сальниками. [15]

Страницы: 1

www.ngpedia.ru

ОППОЗИТНЫЙ — ВНЕ КОНКУРЕНЦИИ! | МОДЕЛИСТ-КОНСТРУКТОР

Как явствует из названия мотора, его рабочий объем — 700 см3, мощность — 40 л. с. Кстати, последняя характеристика получена не только с помощью расчетов, но и при стендовых испытаниях, частота вращения коленчатого вала при этом составляла 5100…5600 мин-1. Масса двигателя без винта, электростартера, зубчатого венца и электронного зажигания равна всего 30 кг — то есть меньше килограмма на лошадиную силу.

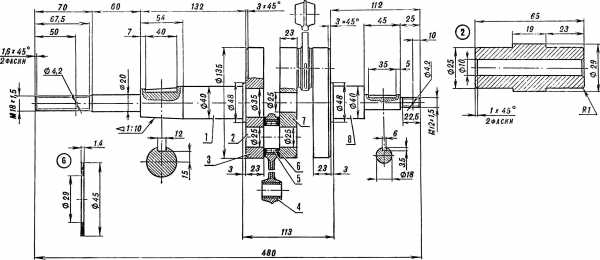

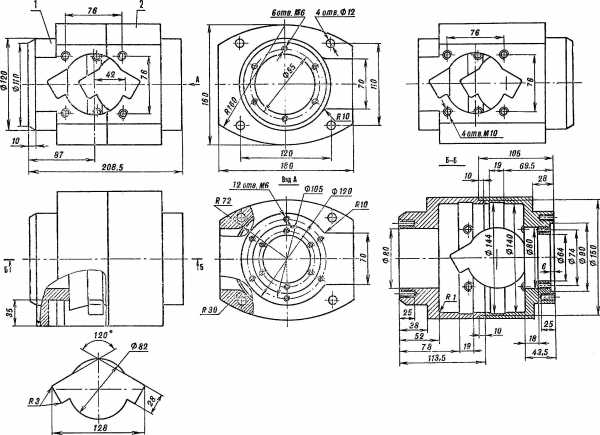

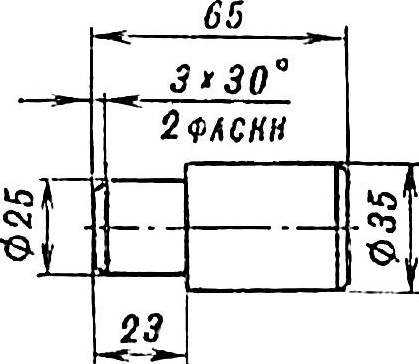

Коленчатый вал. Щеки коленвала — из стали марки 30ХГСА. Сначала на токарном станке обрабатываются три совершенно одинаковые заготовки — их диаметр составляет 140 мм, толщина — 23,5 мм. Далее полученные «блины» закаливаются до HRC 33…38, после чего они шлифуются до толщины 23 мм.

Отверстия в щеках Ø 25Н7 и Ø 35Н7 растачиваются на координатно-расточном станке. При этом добиваться следует минимальных предельных отклонений в поле допусков в сторону увеличения диаметра.

Цапфы коленчатого вала — из стали 40ХНВА. Заготовки для них вытачиваются с припуском по диаметру 0,5…0,7 мм, цилиндрический участок Ø 40 мм и конус — с припуском 1,5 мм. В заготовках фрезеруются шпоночные пазы и сверлятся контровочные отверстия, после чего эти детали термообрабатываются до HRC 48…54. Учтите, что при меньшей твердости цапф сальники быстро «съедят» вал. Закаленные заготовки обрабатываются на дробеструйной установке, затем шлифуются цилиндрические участки с диаметрами 35И8, 43, 18 и 12 мм. Резьбу надо нарезать на резьбошлифовальном станке.

Нижние шатунные пальцы — из стали ШХ15. Заготовки следует термообработать до HRC 62…65.

Сборка коленвала — операция весьма ответственная. Начинается она с того, что нижние шатунные пальцы глубоко охлаждаются в жидком азоте и с помощью винтового или гидравлического пресса запрессовываются в среднюю щеку коленчатого вала.

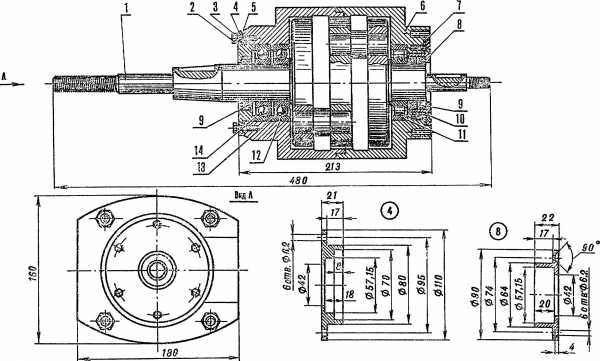

Рис. 1. Блок «вал-картер» двухцилиндрового оппозитного двигателя ДД-700/40 (шатуны условно не показаны):

1 — коленчатый вал, 2 — болт М6, 3 — шайба, 4 — передняя крышка (сталь 30ХГСА), 5 — передняя прокладка (ставить на бакелитовом лаке), 6 — картер (Д16Т), 7 — задняя прокладка (ставить на бакелитовом лаке), 8 — задняя крышка (Д16Т), 9 — сальник 40X57Х10 мм (от двигателя автомобиля ВАЗ), 10 — винт М6, 11 — подшипник № 2208, 12 — подшипник № 36208, 13 — кольцо 80X70X2 (сталь 20), 14 — подшипник № 208.

Далее на одном из пальцев собирается шатунный подшипник и шатун с боковыми шайбами. Чтобы ролики при этом не рассыпались, они фиксируются любым способом. Щека с шатуном также охлаждается в жидком азоте, а в среднее отверстие щеки вставляется пробка; паз в ней должен быть направлен к шатуну. Затем на пробку надевается внешняя щека — в данном случае будет служить направляющей, по которой при запрессовке станет скользить внешняя щека. Чтобы не смять щеки и не согнуть шатунные пальцы, при запрессовке между щеками вкладываются шлифованные проставки толщиной 19 мм.

Такая же операция повторяется и для второй внешней щеки коленчатого вала. Сначала выбивается пробка и вставляется в среднюю щеку с другой стороны, после чего следует глубокое охлаждение двух уже собранных щек с шатунами и напрессовка второй внешней щеки.

Собранный коленчатый вал прошлифовывается в центрах шлифовального станка. Потом на токарном станке протачиваются щеки до Ø 135 мм. Биение вала в местах установки подшипников не должно превышать 0,02 мм.

Рис. 2. Коленчатый вал:

1 — передняя цапфа (сталь 40ХНВА), 2 — палец кривошипа (сталь ШХ-15), 3 — внешняя щека коленвала (2 шт. сталь 30ХГСА), 4 — шатун (готовое изделие типа ИЖ-П), 5 — подшипник № 822906, 6 — боковая шайба подшипника, 7 — внутренняя щека коленвала (сталь 30ХГСА), 8 — задняя цапфа (сталь 40ХНВА).

Крышки картера. Передняя крышка выточена из стали марки 30ХГСА, термообработанной до HRC 33…38. Покрытие — кадмирование. Задняя крышка — из дюралюминия Д16Т. Сальники — от коленчатого вала двигателя автомобиля ВАЗ.

Картер. Для картера потребуется дюралюминиевая (Д16Т) круглая заготовка Ø 210 мм. Заготовки половин картера торцуются и растачиваются изнутри с одной установки. Сверление резьбовых отверстий и растачивание отверстий Ø 12Н7 производится на координатно-расточном станке. В крайнем случае эти отверстия можно разделать и на сверлильном станке с последующим развертыванием.

Чистовое фрезерование половин картера можно производить везде, кроме паза с размером 180 мм — там оставляется припуск 2 мм. После фрезеровки половины картера стыкуются с помощью стяжных шпилек, а затем окончательно обрабатывается и указанный паз. Далее на фрезерном станке с использованием поворотного стола выбирают отверстия под цилиндры и шпильки их крепления. Лыски радиусом 30 мм на краях расточек Ø 142 мм делаются напильником так, чтобы шатуны не задевали за картер. И последняя операция — анодное оксидирование.

Рис. 3. Картер:

1 — носок картера (Д16Т), 2 — хвостовая часть картера (Д16Т). Слева внизу — конфигурация окна.

Рис. 4. Пробка — приспособление для сборки коленчатого вала (сталь 40).

Несколько рекомендаций. При изготовлении деталей следует добиваться чистоты поверхности, максимально возможной для используемого станочного оборудования. На отверстиях щек маховика необходимо снимать фаски не менее 0,5X45°. Запрессовку следует производить за кратчайшее время, поэтому советуем предварительно потренироваться и тщательно отрепетировать последовательность операций с учетом их особенностей. Запрессовка с подогревом в данном случае не годится — она вызывает необратимые изменения прочности и поверхностной твердости деталей коленчатого вала.

Готовые узлы и детали. В двигателе ДД-700/40 используются цилиндры и головки цилиндров ИЖ-ПЗ, карбюраторы типа К-62И, шатуны ИЖ-П с шатунными подшипниками № 822906 и боковыми шайбами, верхние шатунные пальцы с фиксаторами, подшипники №№ 208, 36208 (или 46208), 2208, а также поршни ИЖ-П.

Дополнительное оборудование. На нашем двигателе установлено три комплекта приборов зажигания. Это батарейное электронное, батарейное контактное и резервное магнето типа М27Б, прерыватель которого используется для батарейного зажигания. На двигатель можно установить и магнето М90, дающее две искры одновременно.

Следует отметить, что попытка переделать обычнее магнето в двухискровое к успеху не привела — искра получалась «вялой», и такое магнето лишь уменьшало надежность работы двигателя и, соответственно, повышало вероятность его отказа.

Чтобы улучшить охлаждение мотора, рекомендуем семь верхних ребер охлаждения цилиндров профрезеровать до Ø 180 мм. Головки цилиндров протачиваются на токарном станке.

На двигателе установлены два топливных насоса от подвесного лодочного мотора «Москва-30». Штуцеры привода насосов можно врезать в каналы перепуска цилиндров или же в картер.

Для его запуска предназначен электростартер СТ-366 от двигателя автомобиля «Запорожец», соединенный с коленчатым валом через зубчатое колесо, прикрепленное к заднему фланцу воздушного винта шестью болтами с резьбой М6. Зубчатое колесо имеет следующие параметры: число зубьев — 91, модуль — 2,5, межцентровое расстояние — 125,0 мм. Имейте в виду, что запускать мотор рывком руки за винт весьма опасно, поскольку при этом приходится прикладывать значительные усилия.

Крепление мотора к раме производится двумя комплектами попарно соединенных между собой Г-образных лапок, надетых на удлиненные концы нижних стяжных шпилек.

На двигатель желательно устанавливать глушители. Потери мощности будут незначительными, а комфортность движения при этом существенно возрастет и снизится пожароопасность.

Г. ДОРФМАН, руководитель общественного КБ «Аэросам», г. Саратов

Заметили ошибку? Выделите ее и нажмите Ctrl+Enter, чтобы сообщить нам.

Рекомендуем почитать

- ТРАКТОР С ШАРНИРОМ Мини-трактор, о котором пойдёт рассказ, — уже третья модификация моей самодельной конструкции, первоначально исполненной как мотоблок и построенной мною ещё в 1985 году. Это была машина...

- КОНСТРУКЦИЯ АВТОЖИРА ДАС-2М Фюзеляж — ферменный, трубчатый, разборной конструкции. Основным элементом фюзеляжа является рама, состоящая из горизонтальной и вертикальной (пилона) труб d 75X1, выполненных из стали...

modelist-konstruktor.com

ремонт коленвала - Двигатель

Покупка мотоцикла - событие в жизни. Однако не всегда можешь приобрести новый аппарат. Дешевле, а порой и интереснее обзавестись потрепанным «ИЖом» или «Восходом». Крайнее проявление экономности - покупка некомплектных мотоциклов или их двигателей. Можно приобрести разобранный, но работоспособный мотор по цене нового поршня.Взглянув на кучу железок в темном сарае, трудно сразу определить, все ли на месте. За широкой спиной продавца свисает мешок из-под картошки. Из него, словно кошачьи когти, торчат шпильки и валы. Выпушенный из мешка «кот», звякнув детальками, рассыпается по полу, но он напоминает двигатель от «Минска». Нам предстоит его оживить и «поставить на лапы»».

Промыв все железки, ставим диагноз: смещение правой цапфы внутрь щеки коленвала. Загнать кувалдой цапфу внутрь щеки - не сложно. Надо лишь «забыть» открутить пару винтов, стягивающих половины картера. И продолжать долбить увесистой железякой по цапфе в тщетной попытке располовинить картер. Наше дело - коленвал отремонтировать.

1. Следует ожидать, что под рукой у вас не оказалось гидравлического пресса. Не беда, обойдемся массивным стальным шкивом - он будет наковальней. Нам потребуется еще выколотка, угольник и молоток с кувалдой.

2. Смажьте несколькими каплями масла подшипник нижней головки шатуна и положите коленвал на шкив. Обычно хватает пятидесяти ударов кувалды, чтобы его разобрать.

3. Осадите предварительно смазанный маслом шатунный палец на место. Для этого можно использовать любую выколотку подходящего диаметра и длины.

4. Предварительно выбив поврежденную цапфу молотком, займитесь ее реставрацией. Посадочный конус изуродован бывшим хозяином во время его неумелой попытки разобрать мотор. Спилите расклепанный металл напильником.

5. Перед последующей запрессовкой цапфы проверьте плотность посадки ротора генератора на конус. При необходимости повторите обработку напильником.

6. Смажьте маслом отверстие в щеке и саму цапфу. Сориентируйте ее лыской к шатунному пальцу и забейте на место с внутренней стороны щеки молотком.

7. Подготовительные работы закончены, начинайте сборку. Левую щеку уложите так. чтобы шатунный палец не мог вылезти наружу (вниз). Наденьте на него шайбы, сепаратор с иголками и шатун.

В. Смажьте шатунный палец и отверстие в правой щеке. И постарайтесь без перекосов напрессовать щеку на палец. Молоток для этого подойдет как нельзя лучше

9. Используя угольник, определите, не смещены ли половинки коленвала друг относительно друга.

10. Несоосность устраните ударами молотка по одной из щек. Когда угольник будет плотно прилегать к обеим щекам повсей длине окружности, можно считать, что для сильно изношенного двигателя такое «колено» сгодится.

11. Но мы все будем делать по высшему разряду. Нет стрелочного индикатора? Не беда, выручат два деревянных бруска, толстая (З-4 мм) алюминиевая проволока и линейка. В коротком бруске, как можно ближе к краю, высверлите отверстие. В него вставьте согнутую под прямым углом проволоку - стрелку. Место, где будет цапфа, обозначено черным кругом. При соотношении А/Б=20 одному миллиметру отклонения стрелки по шкале линейки будет соответствовать биение цапфы в 0,05 мм.

12. Надежно закрепите в тисках левую половину картера с новыми коренными подшипниками так, чтобы коленвал можно было легко вставлять и вынимать. В других тисках или винтами на самом картере двигателя зафиксируйте самодельный индикатор так, чтобы он касался коленвала только проволокой -стрелкой. Вращая коленвал, отмечайте места максимального отклонения стрелки. Ударами молотка по щекам вынутого из картера коленвала добейтесь того, чтобы стрелка не шевелилась.

Вот так, без особых премудростей и специальных приспособлений можно вернуть к жизни главную деталь мотоциклетного двигателя.

Источник:http://moto.w6.ru

izh-motor.ru

Цапфа - коленчатый вал - Технический словарь Том VII

Цапфы коленчатого вала с трещинами не ремонтируют.Прежде чем окончательно закрепить коренные цапфы коленчатого вала в подшипниках опор, должна быть сделана пригонка коренных подшипников. Последняя заключается в пришабривании на краску вкладышей подшипников по цапфам коленчатого вала. Цапфы намазывают тонким слоем краски, наносимой продольными мазками кисти. При шабрении на краску применяют берлинскую лазурь, ламповую копоть, синьку и другие красители, разведенные в масле. Коленчатый вал вручную или с помощью подъемника осторожно укладывают в нижние вкладыши коренных подшипников. Провернув вал за колено несколько раз и потучив на поверхности нижних вкладышей отпечатки краски, вал снимают и приступают к шабрению. После того как требуемый слой металла снят, нижние вкладыши и цапфы вала промывают керосином, протирают тряпкой и повторяют вышеописанные операции до тех пор, пока отпечатки краски не будут располагаться равномерно, занимая 70 - 80 % рабочей поверхности вкладыша. В процессе при-шабривания вкладышей горизонтальное положение вала проверяют уровнем. После пригонки нижних вкладышей приступают к шабровке тем же способом верхних вкладышей коренных подшипников. При этом нужно следить за тем, чтобы болты, скрепляющие верхние и нижние половинки подшипников, были затянуты равномерно. Если при очередных проверках на пятнистость болты затягивать неравномерно, то отпечаток краски меняется.Закончив пригонку коренных подшипников, цапфы коленчатого вала и вкладыши подшипников очищают от краски, смазывают маслом и окончательно закрепляют коленчатый вал равномерным затягиванием болтов в подшипниковых опорах.Общий вид и схема индикатора часового типа. Индикатор применяют, например, для измерения биения цапф коленчатого вала после его сборки. В этом случае вал устанавливают центровыми отверстиями в специальных центрах или центрах токарного станка. Поверхности центров слегка смазывают маслом и зажимают не слишком туго, без зазоров. Поверхность проверяемого изделия ( шейка вала) должна быть чистой, без повреждений. Индикатор устанавливают на специальном рычаге с подвижным хомутом, закрепленным на стержне подставки.При сборке кривошипно-шатунных механизмов, пригоняя коренные подшипники по цапфам коленчатого вала, применяют шабрение высшей точности на блеск. В этом случае цапфы вала всухую затягивают в подшипники и, провернув несколько раз.У двухтактных двигателей кулачок фиксируется на роторе генератора и уже вместе с ним крепится винтом непосредственно на правой цапфе коленчатого вала.Внутренняя полость картера представляет собой кривошипную камеру, где на роликовых подшипниках 37 и 44 установлен разборный коленчатый вал двигателя. Герметизация камеры в местах выхода цапф коленчатого вала осуществляется самоподжимными сальниками 7 и 29, а в местах стыка корпусных деталей - лаком, нанесенным на сопрягаемые поверхности.Прежде чем окончательно закрепить коренные цапфы коленчатого вала в подшипниках опор, должна быть сделана пригонка коренных подшипников. Последняя заключается в пришабривании на краску вкладышей подшипников по цапфам коленчатого вала. Цапфы намазывают тонким слоем краски, наносимой продольными мазками кисти. При шабрении на краску применяют берлинскую лазурь, ламповую копоть, синьку и другие красители, разведенные в масле. Коленчатый вал вручную или с помощью подъемника осторожно укладывают в нижние вкладыши коренных подшипников. Провернув вал за колено несколько раз и потучив на поверхности нижних вкладышей отпечатки краски, вал снимают и приступают к шабрению. После того как требуемый слой металла снят, нижние вкладыши и цапфы вала промывают керосином, протирают тряпкой и повторяют вышеописанные операции до тех пор, пока отпечатки краски не будут располагаться равномерно, занимая 70 - 80 % рабочей поверхности вкладыша. В процессе при-шабривания вкладышей горизонтальное положение вала проверяют уровнем. После пригонки нижних вкладышей приступают к шабровке тем же способом верхних вкладышей коренных подшипников. При этом нужно следить за тем, чтобы болты, скрепляющие верхние и нижние половинки подшипников, были затянуты равномерно. Если при очередных проверках на пятнистость болты затягивать неравномерно, то отпечаток краски меняется.Расчет байпаса ведут на основании закона истечения пара из отверстия. Для построения первого участка кривой сжатия, соответствующего одновременному выталкиванию пара из окон байпаса, разбивают ход поршня от нижней мертвой точки на участки по 10 поворота цапфы коленчатого вала. В каждом из этих участков рассматривают два процесса: один-истечения пара при постоянном объеме, второй-сжатия при постоянной температуре. По полученным точкам через каждые 10 поворота кривошипа проводят кривую процесса выталкивания и сжатия пара до полного закрытия поршнем ( при его движении к верхней мертвой точке) перепускных отверстий байпаса. Дальнейший процесс сжатия рассматривается как адиабатный.Коленчатый вал разборный, состоит из отдельно изготовленных щек с противовесами, цапф и пустотелого пальца-кривошипа, соединенных между собой путем запрессо-вывания цапф и пальца в щеки. Опирается коленчатый вал на два роликовых и один шариковый подшипники. Цапфы коленчатого вала, выходящие из картера, тщательно уплотнены самоподжимными сальниками.В верхнюю головку шатуна запрессована бронзовая втулка, которая смазывается через отверстия в головке. Нижняя головка шатуна неразъемная. Внутри нее уложены два ряда роликов, в которых смонтирован палец ( шатунная шейка) коленчатого вала. Палец и цапфы коленчатого вала запрессованы в отверстия щек. Щеки изготовлены заодно с противовесами. Коленчатый вал с шатуном представляет единый неразборный узел. Цапфы коленчатого вала вращаются в роликовых подшипниках, установленных в картере. Концы цапф уплотнены сальниками.Сборку криЕощипно - шатунного механизма многоцилиндрового двигателя начинают с укладки заранее отбалансированного коленчатого вала в коренные подшипники. Предварительно следует проверить правильность установки вкладышей подшипников. Вкладыши должны плотно прилегать к поверхности тех мест, на которые они опираются. Детали, удерживающие вкладыши от проворачивания, не должны выступать над рабочей поверхностью вкладышей. Смазав цапфы коленчатого вала тонким слоем краски, укладывают его в подшипники, затягивают болты крышек подшипников и проворачивают несколько раз. В противном случае производят шабровку вкладышей подшипников.Первый член уравнения выражает вертикальное перемещение точки D под действием силы А, если предполагается, что балка закреплена в середине щеки мотыля. Если поперечное сечение изменяется. В отношении жестких углов принимают, что момент инерции поперечного сечения жесткой части балки бесконечно велик и потому частное M / J2 равно нулю. Площадь MjJ % при применении графического способа уменьшается на величину, соответствующую жестким участкам, так что для случая, представленного на фиг. При числовом расчете влияние жесткости углов учитывается следующим образом: если мы представим себе, что цапфа коленчатого вала ( фиг.В верхнюю головку шатуна запрессована бронзовая втулка, которая смазывается через отверстия в головке. Нижняя головка шатуна неразъемная. Внутри нее уложены два ряда роликов, в которых смонтирован палец ( шатунная шейка) коленчатого вала. Палец и цапфы коленчатого вала запрессованы в отверстия щек. Щеки изготовлены заодно с противовесами. Коленчатый вал с шатуном представляет единый неразборный узел. Цапфы коленчатого вала вращаются в роликовых подшипниках, установленных в картере. Концы цапф уплотнены сальниками.

www.ai08.org