Содержание

Выдувное формование Heatle

Что такое выдувное формование?

Выдувное формование — это тип процесса пластического формования для создания полых пластмассовых изделий из термопластичных материалов. Процесс включает нагревание и надувание пластиковой трубки, известной как заготовка или преформа. Заготовку помещают между двумя матрицами, которые содержат желаемую форму продукта. Затем подается воздух для расширения трубы, в результате чего стенки становятся тоньше и соответствуют форме формы. После завершения процесса выдувания продукт охлаждается, выталкивается, обрезается и подготавливается для вторичных процессов.

Разлив в бутылки и упаковка — основные области применения выдувного формования, на которые приходится около 49% мирового рынка выдувного формования. Далее следуют строительство, производство потребительских товаров и транспорт. Доля мирового рынка выдувного формования оценивалась примерно в 78 миллиардов долларов в 2019 году и, как ожидается, будет ежегодно расти на 2,8% в период с 2020 по 2027 год. Обычно используемым сырьем является полиэтилен (PE), полиэтилентерефталат (PET) и полипропилен (PP).

Обычно используемым сырьем является полиэтилен (PE), полиэтилентерефталат (PET) и полипропилен (PP).

История выдувного формования

Выдувное формование пластика возникло в результате древнего процесса выдувания стекла. Как стекло, так и пластик в расплавленном состоянии могут быть легко образованы путем введения небольшого количества воздуха внутрь расплавленного материала. Первый процесс литья под давлением для стекла, известный как выдувание, был создан примерно в I веке до нашей эры. Выдувание стеклянной формы позже было разработано как альтернативный процесс, который появился примерно в I веке нашей эры.

Первым материалом для формования раздувом, отличным от стекла, был натуральный каучук. Процесс был запатентован Сэмюэлем Армстронгом в 1850-х годах. Следующее крупное достижение произошло примерно в 1930-х годах с разработкой первой выдувной машины Plax Corporation. В качестве сырья в процессе используется ацетат целлюлозы. В 1939 году компания Imperial Chemical Industries из Англии представила полиэтилен низкой плотности (LDPE). LDPE больше подходит для формования раздувом, что открывает путь для дальнейшего развития процесса. К 1950-м годам коммерциализация выдувного формования была завершена, и промышленность росла в геометрической прогрессии.

В 1939 году компания Imperial Chemical Industries из Англии представила полиэтилен низкой плотности (LDPE). LDPE больше подходит для формования раздувом, что открывает путь для дальнейшего развития процесса. К 1950-м годам коммерциализация выдувного формования была завершена, и промышленность росла в геометрической прогрессии.

Процесс выдувного формования

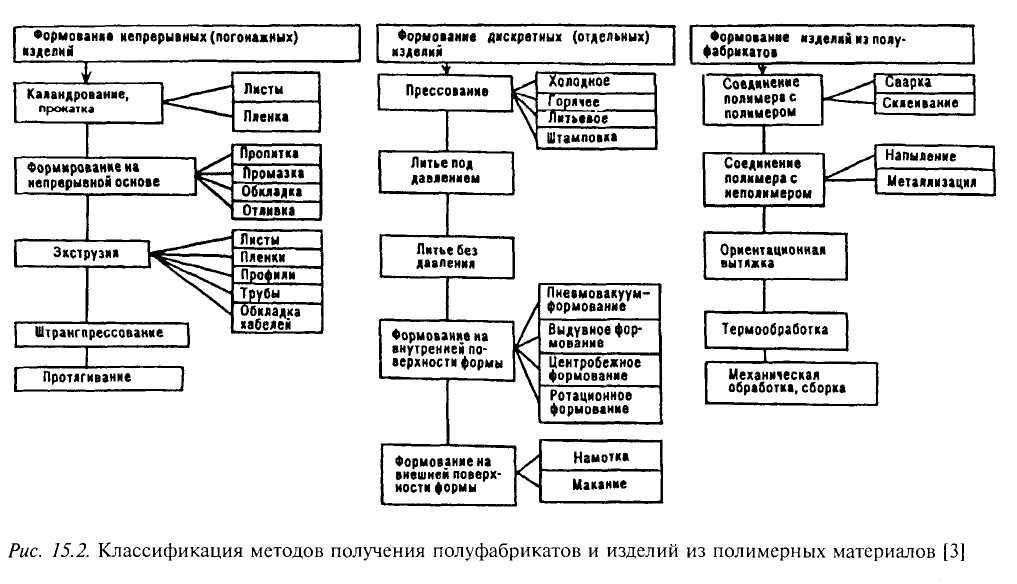

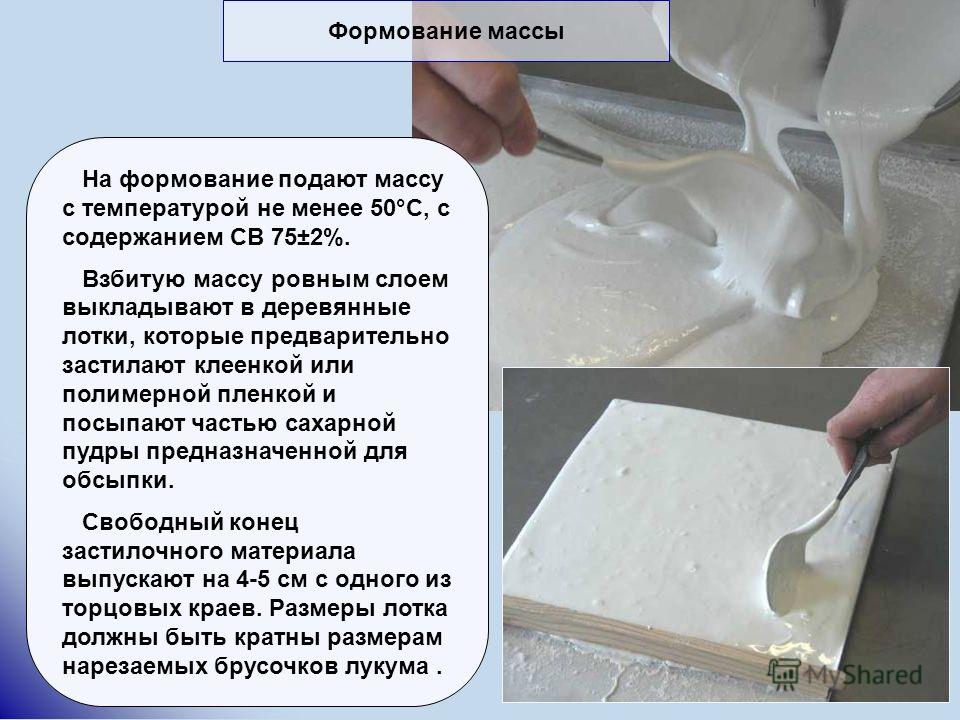

Выдувное формование — это довольно простой процесс, который включает плавление, гомогенизацию, экструзию, формование (выдувание), охлаждение и выталкивание. Различные производственные предприятия могут использовать дополнительные процессы, такие как дополнительные циклы охлаждения или нагревания и смешивание добавок и красителей. Эти дополнительные процессы зависят от конструкции и предполагаемого применения конечного продукта.

Подача или загрузка пластикового полимера

Первый шаг в процессе выдувного формования — это загрузка пластмассы. Это осуществляется путем подачи пластиковых гранул в бункер экструдера. Вакуумные насосы забирают гранулы из контейнеров для сыпучих материалов и перемещают их в силосы или бункеры для сырья. Вращающийся питатель в нижней части силоса контролирует скорость подачи в пластификатор или экструдер. Затем сжатый воздух используется для подачи хранящихся гранул в бункер экструдера. В других системах пластиковые гранулы из бункеров можно под вакуумом транспортировать прямо в бункер экструдера без необходимости в отдельной системе подачи воздуха.

Вакуумные насосы забирают гранулы из контейнеров для сыпучих материалов и перемещают их в силосы или бункеры для сырья. Вращающийся питатель в нижней части силоса контролирует скорость подачи в пластификатор или экструдер. Затем сжатый воздух используется для подачи хранящихся гранул в бункер экструдера. В других системах пластиковые гранулы из бункеров можно под вакуумом транспортировать прямо в бункер экструдера без необходимости в отдельной системе подачи воздуха.

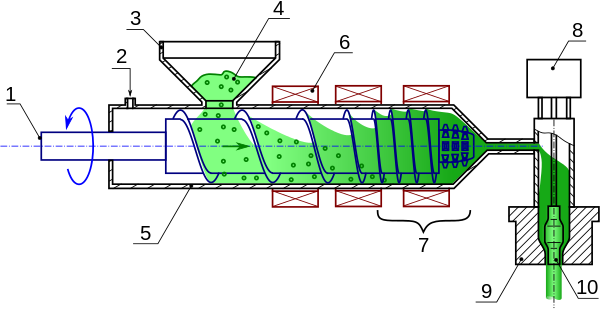

Пластификация или плавление

Когда пластиковая масса входит и проходит через экструзионную машину, она плавится путем непрерывного замешивания и нагревания. Электрические нагревательные элементы (кольцевые нагреватели) обернуты вокруг цилиндра экструдера, чтобы обеспечить тепло для плавления полимера. Шнек экструдера имеет разные секции, которые служат определенной цели. Это подача, сжатие и дозирование. Шнек экструдера предназначен для обеспечения достаточного сдвига и сжатия для гомогенизации и экструзии пластика.

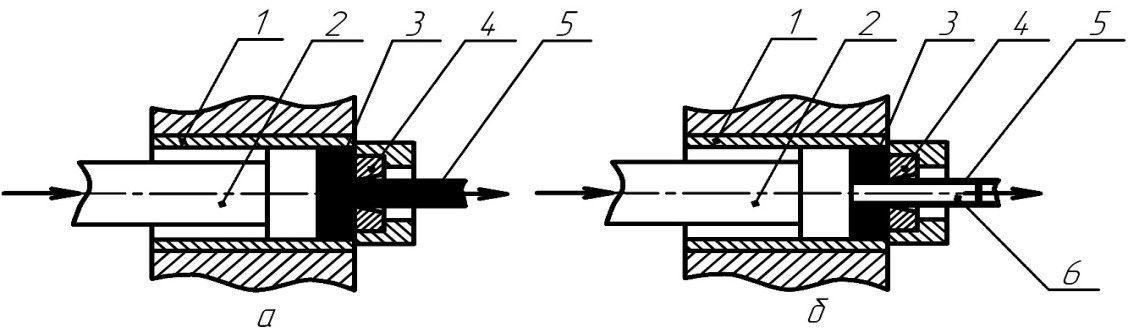

Экструзия преформы или инжекция преформы

Этот процесс представляет собой подготовку преформы к надуванию . Это делается путем экструзии пластика путем свободной экструзии или литья под давлением в пресс-форму для преформ.

Запечатывание или зажим

Для запечатывания или зажима используется разрезная матрица, которая захватывает преформу. Концы заготовки (экструзионно-раздувное формование) герметизированы, за исключением одного отверстия, обычно отверстия контейнера, куда будет впрыскиваться сжатый воздух.

Надувание или выдувное формование

На этом этапе пластик принимает форму. Внутрь преформы вводится сжатый воздух. При этом преформа надувается до тех пор, пока она не будет отформована в соответствии с профилем матрицы.

Охлаждение и извлечение

Следующий шаг — процесс охлаждения. Обычно, когда пластик соприкасается с матрицей, он охлаждается с заданной скоростью, которая стабилизирует размеры продукта. После охлаждения форма открывается и выталкивает продукт.

После охлаждения форма открывается и выталкивает продукт.

Обрезка

При экструзионно-раздувном формовании, как правило, проявляется мерцание. Большинство выдувных машин имеют функцию автоматического удаления заусенцев, поскольку матрицы зажимают преформу. Но в некоторых случаях изъян присутствует в верхней и нижней частях продукта, особенно в отверстии, куда вводится сжатый воздух. Этот лишний материал обрезается вращающимся ножом. Чтобы свести к минимуму потери, некоторые системы собирают излишки материалов, измельчают их и подают обратно в экструзионную машину.

Тестирование на утечку

Это типичный метод контроля качества, используемый при производстве бутылок или упаковочных материалов. На этом этапе внутри контейнера создается вакуум или сжатие. Затем машина проверит, входит ли воздух в контейнер или выходит из него, отслеживая давление. Если обнаруживается утечка из контейнера, она отклоняется и возвращается в систему.

Другие вторичные процессы и упаковка

Вторичные процессы включают этикетирование, маркировку и печать. После завершения вторичных процессов продукция упаковывается и распределяется между производителями или конечными потребителями.

После завершения вторичных процессов продукция упаковывается и распределяется между производителями или конечными потребителями.

Нагреватели для выдувного формования от производителя Хитл в России

Мы производим различные электронареватели, которые могут вам понадобиться на различных этапах формования пластикового изделия методом выдувного формования. Кольцевые нагреватели используются для нагрева цилиндров термопластавтоматов и экструдеров, плоские нагреватели, так же, как и кольцевые, могут использоваться на формующих головках в зависимости от формы. Для нагрева преформ мы можем предложить вам патронные ТЭНы различных конфигураций, а также гибкие нагреватели и спиральные ТЭНы для горячеканальных систем. Для нагрева заготовок могут применяться инфракрасные керамические или кварцевые излучатели.

Обращайтесь к нам по телефону и получите подробную консультацию по типам и выбору электронагревателей для выдувного формования уже сегодня.

в чем преимущества выдувного формования?

Выдувное формование и ротационное формование — это два часто используемых процесса формования полых пластиковых изделий. Элемаг занимается изготовлением промышленных нагревателей для выдувного формования, ротационного формования, экструзии, литья под давлением, вакуум-формовки и прочих процессов изготовления пластиковых изделий уже много лет. В данной статье мы рассмотрим два метода формования пластика и отметим, в чем формование с раздувом лучше в сравнении с ротационным формованием?

Что такое выдувное формование?

Выдувное формование – это процесс производства полых пластиковых изделий, в котором полость формируется струей воздуха под давлением. Заготовки для выдувного формования могут изготавливаться предварительно на термопластавтомате и после нагреваться инфракрасными излучателями. После этого размягченная заготовка перемещается в форму для раздува, где и принимает окончательную форму под воздействием воздуха. Второй способ выдувного формования – экструзионно-выдувное. При этом методе формуется сразу выходящая из экструдера трубка, которая все еще находится в состоянии размягчения трубной термопластической заготовки. Форма для конечного изделия находится прямо на выходе из фильеры экструдера и туда подается воздух под давлением. Еще не застывшая трубка из пластика расширяется и прилипает к стенкам формы, образуя готовое изделие после охлаждения. Таким же методом формируются и пленки, но форма для этого не требуется, раздув происходит на выходе из экструдера и из пластиковой трубы образуется большой мешок или шар.

Второй способ выдувного формования – экструзионно-выдувное. При этом методе формуется сразу выходящая из экструдера трубка, которая все еще находится в состоянии размягчения трубной термопластической заготовки. Форма для конечного изделия находится прямо на выходе из фильеры экструдера и туда подается воздух под давлением. Еще не застывшая трубка из пластика расширяется и прилипает к стенкам формы, образуя готовое изделие после охлаждения. Таким же методом формируются и пленки, но форма для этого не требуется, раздув происходит на выходе из экструдера и из пластиковой трубы образуется большой мешок или шар.

Что такое ротационное формование?

Ротационное формование — это процесс изготовления различных полых пластмассовых деталей путем нагрева и вращения формы по двум осям. Расплавленный пластик вводится во вращающуюся форму и центробежная сила заставляет расплавленный пластик прилипать к внутренней стенке формы.

В данной статье мы проведем сравнение между выдувным формованием и ротационным формованием.

Толщина стенок

Выдувное формование с контролем толщины стенки

Толщина стенок продукции, изготавливаемой методом выдувного формования, может задаваться сложным электронным программатором заготовок. Толщину стенок в углах можно лучше контролировать при выдувном формовании, чем при ротационном формовании.

Большая выдувная машина и специальное выдувное устройство обеспечивают однородность толщины стенок выдувного изделия и более стабильную и надежную работу.

Ротационное формование

Толщина стенок при центробежном формовании никогда не может контролироваться или распределяться так же, как при формовании с раздувом. Это означает, что при ротационном формовании толщина стенки будет самой тонкой в наиболее критической области, где действует кольцевое напряжение, а именно по середине изделия.

Плавление материала

Выдувное формование

В процессе экструзионно-выдувного формования используется полностью расплавленный, однородно гомогенизированный расплав под экстремальным давлением, который проталкивается через головку экструдера с кольцевыми нагревателями. В выдувном формовании с использованием литых заготовок плавление обеспечивается при помощи инфракрасных нагревателей и уже полностью равномерно нагретая заготовка переносится в форму для раздува.

В выдувном формовании с использованием литых заготовок плавление обеспечивается при помощи инфракрасных нагревателей и уже полностью равномерно нагретая заготовка переносится в форму для раздува.

Ротомолдинг

При ротационном формовании сырье сначала необходимо измельчить с использованием дополнительной энергии, и готовый порошок наносится на нагретую внутреннюю часть вращающейся формы при нулевом давлении.

Изготовление многослойных изделий

Выдувное формование

Часто бывает необходимо изготовить продукцию с многослойными стенками. К примеру, в некоторых контейнерах, изготовленных методом выдувного формования, используется внешний слой, устойчивый к ультрафиолетовому излучению, черный средний слой, на который приходится 100% переработанной фрезы и обрезков, а также внутренний полимерный слой из первичного полимера, контактирующий с питьевой водой. Слои при формовании раздувом формируются одновременно, поэтому соединение между слоями получается идеальное.

Ротационное фйормование

При центробежном формовании слои материала добавляются отдельно в каждом процессе формования – поэтому часто получается слабое соединение плюс требуются существенные затраты энергии, труда, материала и пространства. Поэтому при необходимости изготовления многослойной продукции рекомендуется выбирать метод выдувного формования.

Энергосбережение и трудозатратность

Выдувное формование

Производство методом выдувного формования является полностью автоматическим и использует электричество, которое безопасно для труда, поддерживает низкую температуру и чистоту окружающей среды. 1 оператор, 2 рабочих для резки лома и перемещения резервуара. При выдувном формовании это автоматическая подача материала и автоматическое охлаждение с циркуляцией воды.

Ротомолдинг

Ротационное формование требует гораздо большей ручной работы, чем выдувное формование. Например, в процессе центробежного формования требуются специальные рабочие, чтобы открывать и закрывать формы. Открытие и закрытие матрицы относится к тяжелому ручному труду.

Например, в процессе центробежного формования требуются специальные рабочие, чтобы открывать и закрывать формы. Открытие и закрытие матрицы относится к тяжелому ручному труду.

Также в процессе ротационного формования часто используются не электронагреватели, а горелки, которые используют топливо. Горелки поддерживают очень высокую температуру и опасны для рабочих и добавляющих материалов. Вы нагреваете формы, используя драгоценное топливо, и пока формы еще очень горячие, вы охлаждаете их, обливая холодной водой! Это самая большая трата энергии. Электронагреватели гораздо безопаснее и не выделяют опасных веществ при работе.

Производительность

Выдувное формование

Выдувное формование как минимум в 5-8 раз превышает производительность ротомолдинга. Например, экструзионно-выдувное формование может производить 8-9 штук баков на 2000 л за час.

Ротационное формование

Обработка методом ротационного формования идет более медленно, производительность составляет всего 1-2 штуки в час для резервуара на 2000 л.

А материал ротомолдинга необходимо еще и измельчить. Цикл обработки получаетсядлиннее. Таким образом, метод выдувного формования больше подходит для массового производства.

Продукты для выдувного формования обладают такими преимуществами, как длительный срок службы, износостойкость, прочность и долговечность, хорошая ударопрочность, хорошая низкотемпературная стойкость и т. д.

Нагреватели для формования пластиковых изделий от компании Элемаг

Мы производим электронагреватели для ротационного и выдувного формования: кольцевые нагреватели для экструдера, спиральные нагреватели и патронные ТЭНы для литья под давлением и инфракрасные нагреватели для разогрева заготовок. Для получения дополнительной информации о наших нагревателях обращайтесь к нам по телефону или смотрите подробную техническую информацию в описании нагревателей в каталоге продукции.

Услуги литья под давлением | Получите онлайн-предложение по литью под давлением

Спинка

Материалы

Материалы по услугам

Литье под давлениемОбработка с ЧПУ3D-печатьЛистовой металл

Материалы по типам

Пластмассы, металлы, эластомеры

Связанные ссылки

Поставка заказчиком ed ResinsColors

Полное руководство по обработке с ЧПУ

Наше загружаемое руководство предлагает советы по оптимизации ваш дизайн для обработки, допуски и соображения по резьбе, выбор правильного материала для ваших деталей и многое другое.

Скачать

Ресурсы

Советы по дизайну

Наборы инструментов

Руководства и отчеты о тенденциях

Тематические исследования

Вспомогательные средства дизайна

Вебинары и выставкиБлог

Видео

Часто задаваемые вопросы

Педагоги и студенты

ГлоссарийОтрасли

Медицинский

Аэрокосмическая промышленность

Автомобильный

Бытовая электроника

Промышленное оборудованиеО нас

Кто мы

Почему Протолабс?

Фабрики х Сеть

Цифровая сеть

Платформа цифровых котировок

Исследования и разработки

Награда за крутую идею

Устойчивое развитие и социальное воздействиеКарьера

Инвесторы

Места

Нажимать

Приобретение

ПартнерствоСвяжитесь с нами

Proto Labs, Inc.

5540 Pioneer Creek Dr.

Maple Plain, MN 55359

СШАТел.: 877.479.3680

Ф: 763.479.2679

E: [электронная почта защищена]Цифровые фабрики x

Партнерская сетьНаши цифровые фабрики производят мелкие детали за несколько дней, в то время как наша цифровая сеть партнеров-производителей на основе концентраторов открывает передовые возможности и оптовые цены при больших количествах.

Узнать больше

Получить предложениеВойти

Цифровое производство пластиковых прототипов и деталей по запросу всего за 1 день. Запросите предложение по литью под давлением сегодня.

ЗАПРОСИТЬ ЦЕНУ

ПОСМОТРЕТЬ МАТЕРИАЛЫ

Сертификаты

ISO 9001: 2015 | ИТАР зарегистрирован | Критично для контроля качества

100+

Пластиковые и эластомерные материалы

50 000+

Обслуживаемые разработчики продукции

4,4 миллиона

Формованные детали каждый месяц

Мелкие формованные детали всего за 1 день!

Изготавливайте детали меньшего размера еще быстрее благодаря параметрам ускоренного и стандартного времени токарной обработки простых компонентов размером от 0,5 дюйма x 0,5 дюйма до 4 дюймов x 3 дюйма. Попробуйте ускоренные формованные детали всего за 1 день или наш стандартный 7-дневный срок выполнения заказа. раз. Загрузите свою часть, чтобы узнать, соответствует ли она требованиям.

Узнать цену

Процессы литья под давлением

Перейдите от прототипирования к производству по запросу доступных высококачественных литых деталей за считанные дни. Более того, ваш инструмент для прототипирования будет бесплатным после того, как вы перейдете на инструмент для производства по запросу. Работа с одним поставщиком, который предоставляет бесплатные консультационные услуги по проектированию, также значительно ускоряет производственный процесс, обеспечивая большую гибкость цепочки поставок, более унифицированные детали и упрощая квалификацию.

Литье пластмасс под давлением

Литье пластмасс под давлением — это производственный процесс, при котором смола в бочке нагревается до расплавленного состояния, а затем вливается в форму для формирования готовой детали из термопласта промышленного класса.

УЗНАТЬ БОЛЬШЕ

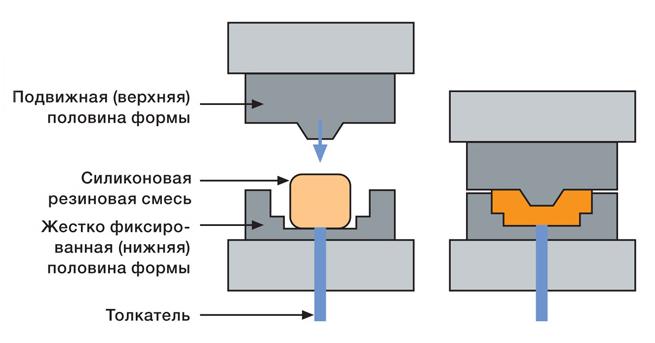

Литье из жидкого силиконового каучука

Формование жидкого силиконового каучука — это термореактивный процесс, при котором двухкомпонентный компаунд смешивается вместе, который затем подвергается тепловому отверждению в форме с платиновым катализатором для получения конечной детали.

УЗНАТЬ БОЛЬШЕ

Литье поверх и вставка

Многослойное формование и формование со вставкой представляют собой двухкомпонентные процессы литья под давлением, при которых один материал накладывается на вторую часть подложки или металлическую вставку для создания единого компонента.

УЗНАТЬ БОЛЬШЕ

Постоянство и качество

Мы сочетаем научные (или раздельные) методы формования, которые оптимизируют и фиксируют параметры обработки для обеспечения согласованности деталей, уделяя особое внимание размерам, критически важным для качества, с помощью нашей собственной автоматизированной КИМ. процесс. Кроме того, с каждым заказом вы получите:

- Комплексный анализ производства

- Консультативные услуги по проектированию

- Отчеты о качестве, такие как FAI и отчеты о возможностях процесса

Узнать больше

Набор инструментов для разработки формовочных материалов

Никто никогда не говорил, что проектирование и изготовление формованных деталей — это легко. Наша цель – помочь вам быстро и с качественными запчастями. Хорошей отправной точкой является наш набор инструментов Design for Moldability Toolkit.

Наша цель – помочь вам быстро и с качественными запчастями. Хорошей отправной точкой является наш набор инструментов Design for Moldability Toolkit.

Ознакомьтесь с набором инструментов

Варианты оснастки для литьевых форм и отчеты о качестве

У нас есть два уникальных предложения для удовлетворения ваших потребностей на любом этапе жизненного цикла продукта. Наш процесс литья под давлением прототипа помогает сократить циклы разработки продукта на недели, а иногда и на месяцы, и перейти к производству деталей, изготовленных методом литья под давлением, в течение нескольких дней. Наш процесс производства по требованию разработан для удовлетворения ваших производственных потребностей и помогает вам быстро квалифицировать детали для беспрепятственного перехода в производство с помощью научного литья, проверок КИМ в процессе с помощью GD&T и полного набора вторичных операций, чтобы убедиться, что ваши детали появляться и работать, как ожидается.

Материалы для литья под давлением

У нас есть широкий выбор из более чем 100 термопластичных и термореактивных материалов. А если вы ищете альтернативные варианты материалов, ознакомьтесь с нашим руководством по заменителям смолы для АБС, поликарбоната, полипропилена и других часто формованных пластиков.

Термопласты

- АБС

- АБС/ПК

- Ацеталь

- Сополимер ацеталя

- Гомополимер ацеталя/делрин

- ЭТПУ

- HDPE

- ЛКП

- ПЭНП

- ЛПЭНП

- Нейлон

- ПБТ

- ПК/ПБТ

- ПЭЭК

- ПЭИ

- ПЭТ

- ПЭТГ

- ПММА (акрил, оргстекло)

- Поликарбонат

- Полипропилен

- ППА

- СИЗ/ПС

- PS

- БП

- ТПУ

Реактопласты

- Стандартный силикон (твердость 30, 40, 50, 60 и 70)

- Медицинский силикон

- Силикон оптического качества

- Фторсиликон (топливо- и маслостойкий)

Если у вас возникли проблемы с получением руководства, нажмите здесь, чтобы загрузить его.

Полное руководство по литью под давлением

Это полное справочное руководство поможет вам пройти через все этапы, от расчета стоимости, анализа конструкции и отгрузки до лучших практик, обеспечивающих оптимизацию вашей модели для литья.

Соединенные Штаты АмерикиАфганистанАландские островаАлбанияАлжирАмериканское СамоаАндорраАнголаАнгильяАнтарктидаАнтигуа и БарбудаАргентинаАрменияАрубаАвстралияАвстрияАзербайджанБагамыБахрейнБангладешБарбадосБеларусьБельгияБелизБенинБермудыБутанБоливия, Многонациональное Государство Бонэйр, Синт-Эстатиус и СабаБо Сния и ГерцеговинаБотсвана Остров БувеБразилияБританская территория в Индийском океанеБруней-ДаруссаламБолгарияБуркина-ФасоБурундиКамбоджаКамерунКанадаКабо-ВердеКаймановы островаЦентральноафриканская РеспубликаЧадЧилиКитайОстров РождестваКокосовые острова (Килинг)КолумбияКоморские островаКонгоКонго, Демократическая Республика Острова КукаКоста-РикаКот-д’ИвуарХорватия КубаКюрасаоКипрЧехияДанияДжибутиДоминикаДоминиканская РеспубликаЭквадорЕгипетСальвадорЭкваториальная ГвинеяЭритреяЭстонияЭфиопияФолкленд Мальвинские островаФарерские островаФиджиФинляндияФранцияФранцузская ГвианаФранцузская ПолинезияФранцузские южные территорииГабонГамбияГрузияГерманияГанаГибралтарГрецияГренландияГренадаГваделупаГуамГватемалаГернсиГвинеяГвинея-БисауГайанаГаитиОстров Херд и острова МакдональдСвятой Престол (город-государство Ватикан)ГондурасГонконгВенгрия арыИсландияИндияИндонезияИран, Исламская Республика ИракИрландияОстров МэнИзраильИталияЯмайкаЯпонияДжерсиИорданияКазахстанКенияКирибатиКорея, Корейская Народно-Демократическая РеспубликаКорея, Республика КувейтКыргызстанЛаосская Народно-Демократическая РеспубликаЛатвияЛиванЛесотоЛиберияЛивияЛихтенштейнЛитваЛюксембургМакаоМакед Ония, Бывшая Югославская Республика МадагаскарМалавиМалайзияМальдивыМалиМальтаМаршалловы ОстроваМартиникаМавританияМаврикийМайоттаМексикаМикронезия, Федеративная Штаты Молдова, Республика Монако, Монголия, Черногория, Монтсеррат, Марокко, Мозамбик, Мьянма, Намибия, Науру, Непал, Нидерланды, Новая Каледония, Новая Зеландия, Никарагуа, Нигер, Нигерия, Ниуэ, Остров Норфолк, Северные Марианские острова, Норвегия, Оман, Пакистан, Палау, Палестина, Государство Панама, Папуа-Новая Гвинея, Парагвай, Перу, Филиппины, Питкэрн, Польша. югалПуэрто-РикоКатарРеюньонРумынияРоссийская ФедерацияРуандаСен-БартельмиСент-Хелена, Вознесения и Тристан-да-КуньяСент-Китс и НевисСент-ЛюсияСен-Мартен (французская часть)Сен-Пьер и МикелонСент-Винсент и ГренадиныСамоаСан-МариноСан-Томе и ПринсипиСаудовская АравияСенегалСербияСейшельские островаСьерра-ЛеонеСингапур Инт-Мартен ( Голландская часть)СловакияСловенияСоломоновы островаСомалиЮжная АфрикаЮжная Грузия и Южные Сандвичевы островаЮжный СуданИспанияШри-ЛанкаСуданСуриНазваниеШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирийская Арабская РеспубликаТайвань, Китайская провинцияТаджикистанТанзания, Объединенная Республика ТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТуркменистан Острова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияОтдаленные малые острова СШАУругвайУзбекистанВануатуВенесуэла, Боливарианская РеспубликаВьетнамВиргинские острова, Британские Виргинские острова , США Уоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве

югалПуэрто-РикоКатарРеюньонРумынияРоссийская ФедерацияРуандаСен-БартельмиСент-Хелена, Вознесения и Тристан-да-КуньяСент-Китс и НевисСент-ЛюсияСен-Мартен (французская часть)Сен-Пьер и МикелонСент-Винсент и ГренадиныСамоаСан-МариноСан-Томе и ПринсипиСаудовская АравияСенегалСербияСейшельские островаСьерра-ЛеонеСингапур Инт-Мартен ( Голландская часть)СловакияСловенияСоломоновы островаСомалиЮжная АфрикаЮжная Грузия и Южные Сандвичевы островаЮжный СуданИспанияШри-ЛанкаСуданСуриНазваниеШпицберген и Ян-МайенСвазилендШвецияШвейцарияСирийская Арабская РеспубликаТайвань, Китайская провинцияТаджикистанТанзания, Объединенная Республика ТаиландТимор-ЛештиТогоТокелауТонгаТринидад и ТобагоТунисТуркменистан Острова Теркс и КайкосТувалуУгандаУкраинаОбъединенные Арабские ЭмиратыВеликобританияОтдаленные малые острова СШАУругвайУзбекистанВануатуВенесуэла, Боливарианская РеспубликаВьетнамВиргинские острова, Британские Виргинские острова , США Уоллис и ФутунаЗападная СахараЙеменЗамбияЗимбабве

Я согласен получать сообщения электронной почты, содержащие обновления службы и советы по дизайну от Protolabs и ее дочерних компаний.

Почему выбирают нас для индивидуального литья под давлением?

Непревзойденное время выполнения заказов

Сократите цикл разработки продукта на недели, а иногда и на месяцы, и переходите к производству с помощью литьевых деталей в течение нескольких дней. Некоторые заказы на литье под давлением могут быть отправлены всего за 1 день.

Проектирование для производства Обратная связь

Каждое предложение включает ценообразование в режиме реального времени и анализ конструкции. Мы оцениваем ваш 3D CAD и помогаем определить любые особенности, которые могут создавать проблемы в процессе формования, такие как труднообрабатываемые поднутрения и недостаточная осадка.

Нет минимального количества заказа (MOQ)

Закупка деталей по запросу без MOQ помогает вам управлять рынком или волатильностью спроса и обеспечивает рентабельный источник для производства мостов, аварийных линий, производства в конце срока службы, или персонализация продукта.

Опыт литья под давлением

Мы будем работать с вами на протяжении всего проекта, чтобы помочь вам быстро перейти от прототипирования к производству, включая варианты отделки и отчеты о проверке.

Преимущества литья под давлением

Литье под давлением — это процесс производства пластмасс, позволяющий производить высококачественные детали в больших масштабах. Обычно он используется для мелкосерийного и крупносерийного производства, но наша алюминиевая оснастка также может сделать производство прототипов экономичным.

- Низкая стоимость при больших объемах

- Исключительная косметика деталей и отделка поверхности

- Повторяемый

- Сложные детали

- Низкий процент брака

- Большой выбор термопластичных и термореактивных материалов

Литье под давлением

Литье под давлением широко используется для производства пластиковых деталей в медицинской, потребительской и автомобильной промышленности. Стандартные детали включают:

Стандартные детали включают:

- Корпуса

- Кронштейны

- Шестерни

- Одноразовые медицинские детали

- Электрические разъемы

- Шприцы

- Контейнеры

Что содержится в онлайн-заявке на литье под давлением?

Мы делаем цитирование немного по-другому. Когда вы запрашиваете расценки на литье под давлением, вы получаете не только точную цену, но и производственный анализ всего за несколько часов. Наша онлайн-платформа котировок также предоставляет вам макеты затворов и штифтов выталкивателя, а также инструмент ценовой кривой, чтобы помочь выбрать лучший вариант инструмента для вашего проекта.

ЗАПРОСИТЬ ЦЕНУ

Литье под давлением Часто задаваемые вопросы

Сколько стоит литье под давлением?

Из-за первоначальных капиталовложений в оснастку литье под давлением целесообразно для больших объемов деталей. Стоимость нашей пресс-формы начинается от 1495 долларов США и будет варьироваться в зависимости от геометрии и сложности детали. Другими факторами, влияющими на стоимость литья под давлением, являются время выполнения заказа и материал.

Другими факторами, влияющими на стоимость литья под давлением, являются время выполнения заказа и материал.

Вы занимаетесь производственной формовкой?

Да, мы предлагаем вариант производственной оснастки, называемый производством по требованию. Этот вариант инструмента имеет несколько преимуществ: более низкая цена детали, возможность работы с несколькими полостями, гарантированный инструмент на весь срок службы проекта (мы нарежем новый инструмент, если он изнашивается) и проверка первого изделия.

Каковы ваши допуски для литых деталей?

В большинстве случаев мы можем поддерживать допуск обработки +/- 0,003 дюйма (0,08 мм) с включенным допуском смолы, который может быть больше, но не меньше +/- 0,002 дюйма/дюйм. (0,002 мм/мм).

Каков максимальный размер детали для литья под давлением?

Максимальный размер, который мы можем поддерживать при литье пластмасс под давлением, составляет 18,9 дюймов x 29,6 дюймов x 8 дюймов (480 мм x 751 мм x 203 мм).

Дополнительные ссылки и ресурсы

Руководство для начинающих по литью под давлением

Узнайте, что должны учитывать конструкторы при проектировании детали для литья под давлением, в том числе: деформация, качество поверхности, напряжение, добавки смолы и многое другое.

Прочитать руководство

Температура стеклования полимеров

Существует важный, но часто упускаемый из виду вопрос материала при проектировании деталей для литья пластмасс под давлением. Это называется Tg, сокращение от температуры стеклования или Tg.

Прочтите совет по дизайну

Как использовать анализ течения в пресс-форме

Анализ течения помогает определить расположение ворот, определить линии вязания и области, в которых могут образоваться ловушки газа.

Ознакомьтесь с советом по проектированию

11 советов по снижению затрат на литье под давлением

Увеличьте свой бюджет с помощью этих рекомендаций по проектированию литья под давлением

Прочтите совет по дизайну

Получите онлайн-предложение и анализ конструкции литья под давлением уже сегодня.

Узнать цену

Что такое литье пластмасс под давлением и как оно работает?

Главная

//

Литье под давлением

//

Что такое литье пластмасс под давлением и как оно работает?

//

Ресурсы продукта

Пластиковые детали используются во многих отраслях промышленности. От автомобилей до бытовой техники и медицинских устройств компоненты из различных пластмасс используются для защиты, улучшения и создания огромного ассортимента продуктов. Тем не менее, очень немногие производители точно знают, как производятся их пластиковые компоненты.

Благодаря своей надежной и высококачественной работе литье под давлением является одним из наиболее распространенных процессов, используемых для производства пластиковых компонентов. Действительно, ожидается, что совокупный годовой темп роста (CAGR) рынка литьевых пластмасс увеличится на 4,6% до 2028 года9.0005

Тем не менее, несмотря на способность быстро производить большое количество пластиковых компонентов, процесс литья под давлением должен строго контролироваться для поддержания качества конечных деталей. В этой статье объясняется, как работает литье под давлением и как опытные производители контролируют процесс для производства пластиковых компонентов самого высокого качества. Мы рассмотрим:

В этой статье объясняется, как работает литье под давлением и как опытные производители контролируют процесс для производства пластиковых компонентов самого высокого качества. Мы рассмотрим:

- Что такое литье под давлением?

- Как работает литье под давлением?

- Как Essentra Components использует литье под давлением

Что такое литье под давлением?

Литье под давлением — сложный производственный процесс. Используя специализированную гидравлическую или электрическую машину, процесс плавит, впрыскивает и устанавливает пластик в форму металлической формы, которая устанавливается в машину.

Литье пластмасс под давлением является наиболее широко используемым процессом производства компонентов по целому ряду причин, в том числе:

- Гибкость : производители могут выбирать конструкцию пресс-формы и тип термопластика, который используется для каждого компонента. Это означает, что в процессе литья под давлением можно производить различные компоненты, в том числе сложные детали с высокой степенью детализации.

- Эффективность : после того, как процесс был настроен и протестирован, машины для литья под давлением могут производить тысячи изделий в час. Использование электрических машин для литья под давлением также делает процесс относительно энергоэффективным.

- Стабильность : если параметры процесса строго контролируются, процесс литья под давлением может быстро производить тысячи компонентов с постоянным качеством.

- Рентабельность : после того, как форма (которая является самым дорогим элементом) построена, стоимость производства одного компонента становится относительно низкой, особенно если она производится в больших количествах.

- Качество : независимо от того, нужны ли производителям прочные, устойчивые к растяжению или высокодетализированные компоненты, процесс литья под давлением может многократно производить их с высоким качеством.

Экономичность, эффективность и качество компонентов — это лишь некоторые из причин, по которым многие отрасли предпочитают использовать в своей продукции детали, изготовленные методом литья под давлением.

Как работает литье под давлением?

Хотя на первый взгляд процесс литья под давлением может показаться простым, существует множество параметров, которые необходимо строго контролировать, чтобы обеспечить общее качество производимых пластиковых компонентов. Более глубокое понимание процесса и параметров поможет производителям определить производителей пластиковых компонентов, которые могут обеспечить необходимое качество и постоянство.

Этап 1: выбор правильного термопластика и формы

Перед началом фактического процесса важно выбрать или создать правильные термопласты и формы, поскольку они являются основными элементами, которые создают и формируют конечные компоненты. Действительно, чтобы сделать правильный выбор, производители должны учитывать, как термопласт и форма взаимодействуют друг с другом, поскольку некоторые типы пластмасс могут не подходить для конкретных конструкций форм.

Каждая пресс-форма состоит из двух частей: полости и сердечника. Полость — это фиксированная часть, в которую впрыскивается пластик, а сердцевина — это подвижная часть, которая вставляется в полость, помогая сформировать окончательную форму компонента. В зависимости от требований пресс-формы могут быть разработаны для производства нескольких или сложных компонентов. Повторяющиеся высокие давления и температуры, которым подвергаются пресс-формы, означают, что они обычно изготавливаются из стали или алюминия.

Из-за высокого уровня дизайна и качества используемых материалов разработка пресс-форм является длительным и дорогостоящим процессом. Следовательно, перед созданием окончательной индивидуальной формы рекомендуется создать инструменты, создать прототип и протестировать их с использованием технологий автоматизированного проектирования (САПР) и технологии 3D-печати. Эти инструменты можно использовать для цифровой разработки или создания прототипа пресс-формы, которую затем можно протестировать на машине с выбранным термопластиком.

Тестирование инструмента с правильным термопластом является ключом к тому, чтобы убедиться, что конечный компонент имеет правильные свойства. Каждый термопласт обладает различными характеристиками, устойчивостью к температуре и давлению из-за своей молекулярной структуры. Пластмассы с упорядоченной молекулярной структурой называются полукристаллическими, а пластмассы с более рыхлой структурой известны как аморфные пластмассы.

Свойства каждого пластика делают его пригодным для использования в определенных формах и компонентах. Наиболее распространенные термопласты, используемые в литье под давлением, и их характеристики включают:

- Акрилонитрил-бутадиен-стирол (АБС) — с гладкой, жесткой и прочной поверхностью, АБС отлично подходит для компонентов, которым требуется прочность на растяжение и стабильность.

- Нейлон (PA) – доступен в различных типах, различные нейлоны обладают различными свойствами. Как правило, нейлоны обладают хорошей температурной и химической стойкостью и могут впитывать влагу.

- Поликарбонат (ПК) – высокоэффективный пластик, ПК легкий, обладает высокой ударной вязкостью и стабильностью, наряду с некоторыми хорошими электрическими свойствами.

- Полипропилен (ПП) – с хорошей усталостной и термостойкостью, ПП полужесткий, полупрозрачный и прочный.

Окончательный выбор термопласта будет зависеть от характеристик, которые производители должны получить от конечного компонента, и от конструкции пресс-формы. Например, если производителю нужна легкая деталь с электрическими свойствами, то ПК подойдет, но только в том случае, если пресс-форма не должна работать при температуре выше 135°С или при очень высоких давлениях, которым пластик не сможет противостоять.

После того, как правильный термопластик и форма проверены и выбраны, можно начинать процесс литья под давлением.

Этап 2: подача и плавление термопласта

Машины для литья под давлением могут работать от гидравлики или электричества. Компания Essentra Components все чаще заменяет свои гидравлические машины на машины для литья под давлением с электрическим приводом, демонстрируя значительную экономию затрат и энергии. На самом базовом уровне эти машины состоят из питателя или «бункера» в верхней части машины; длинный цилиндрический цилиндр с подогревом, в котором находится большой нагнетательный винт; затвор, который сидит на конце ствола; и выбранный инструмент пресс-формы, к которому подключен литник.

Компания Essentra Components все чаще заменяет свои гидравлические машины на машины для литья под давлением с электрическим приводом, демонстрируя значительную экономию затрат и энергии. На самом базовом уровне эти машины состоят из питателя или «бункера» в верхней части машины; длинный цилиндрический цилиндр с подогревом, в котором находится большой нагнетательный винт; затвор, который сидит на конце ствола; и выбранный инструмент пресс-формы, к которому подключен литник.

Чтобы начать процесс, необработанные гранулы выбранного термопластика загружаются в бункер в верхней части машины. По мере вращения винта эти гранулы постепенно подаются в ствол машины. Вращение винта и тепло ствола постепенно нагревают и плавят термопласт, пока он не расплавится.

Поддержание правильной температуры на этом этапе процесса является ключом к эффективному впрыскиванию пластика и точному формованию конечной детали.

Шаг 3: впрыск пластика в форму

Как только расплавленный пластик достигает конца цилиндра, заслонка (контролирующая впрыск пластика) закрывается, и шнек движется назад. Это протягивает определенное количество пластика и создает давление в шнеке, готовом к инъекции. В то же время две части пресс-формы сближаются и удерживаются под высоким давлением, известным как давление зажима.

Это протягивает определенное количество пластика и создает давление в шнеке, готовом к инъекции. В то же время две части пресс-формы сближаются и удерживаются под высоким давлением, известным как давление зажима.

Давление впрыска и давление прижима должны быть уравновешены, чтобы обеспечить правильную форму детали и чтобы пластик не вытекал из инструмента во время впрыска. Как только достигается нужное давление в инструменте и винте, заслонка открывается, винт движется вперед, и расплавленный пластик впрыскивается в форму.

Шаг 4: время выдержки и охлаждения

После того, как большая часть пластика впрыснута в форму, она выдерживается под давлением в течение заданного периода времени. Это известно как «время выдержки» и может варьироваться от миллисекунд до минут в зависимости от типа термопласта и сложности детали. Это время выдержки является ключом к тому, чтобы пластик упаковывал инструмент и формировался правильно.

После фазы удерживания винт оттягивается назад, сбрасывая давление и позволяя детали остыть в форме. Это известно как «время охлаждения», оно также может варьироваться от нескольких секунд до нескольких минут и обеспечивает правильную установку компонента перед его извлечением и окончательной обработкой на производственной линии.

Это известно как «время охлаждения», оно также может варьироваться от нескольких секунд до нескольких минут и обеспечивает правильную установку компонента перед его извлечением и окончательной обработкой на производственной линии.

Этап 5: процессы выталкивания и чистовой обработки

По истечении времени выдержки и охлаждения, когда деталь в основном сформирована, штифты или пластины выталкивают детали из инструмента. Они падают в отсек или на конвейерную ленту в нижней части машины. В некоторых случаях могут потребоваться процессы отделки, такие как полировка, окрашивание или удаление лишнего пластика (известного как шпоры), которые могут выполняться другим оборудованием или операторами. После завершения этих процессов компоненты будут готовы к упаковке и отправке производителям.

Как Essentra Components использует литье под давлением

В Essentra Components литье под давлением является ключевым производственным процессом. Вот почему в наших производственных центрах по всему миру работают сотни специалистов по литью под давлением.