Содержание

Коррозия металла: причины возникновения и способы защиты

Что такое коррозия?

Коррозионные разрушения металла – явление достаточно известное. Поверхностная ржавчина является только одним из признаков коррозии. Под действием неблагоприятных факторов окружающей среды структура металла постепенно разрушается вглубь. Как правило, коррозионные процессы запускаются при контакте металла с жидкими, газообразными веществами. Чаще всего это влага – конденсат, атмосферные осадки, сточные воды. Последующее разрушение происходит из-за окисления материала. Результатом коррозионного воздействия становится утрата конструкцией своих свойств, выход изделия из строя. Скорость процесса окисления во многом зависит от степени агрессивности окружающей среды.

Почему образуется коррозия?

Железо, его сплавы подвержены разрушению – коррозии. Она возникает при электрохимическом, химическом взаимодействии отдельных компонентов материала с веществами из окружающей среды. Окислительно-восстановительные реакции способствуют преобразованию металлов в их оксиды.

Окислительно-восстановительные реакции способствуют преобразованию металлов в их оксиды.

Виды коррозии металлов

Коррозионные процессы отличаются по следующим моментам:

- Характер разрушения материала;

- Механизм протекания процесса;

- Тип агрессивной среды, которая вызывает коррозию.

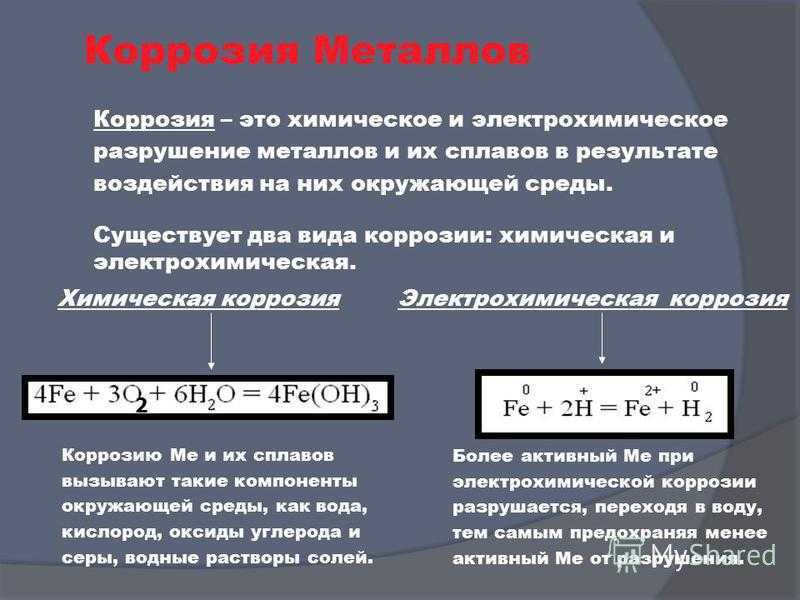

Основными видами коррозии являются химическая или электрохимическая.

Химическая

Химические реакции провоцируют процессы, разрушающие металлические связи. Их результатом становится образование новых связей между окислителем и атомами металла. Химические коррозионные процессы возникают, когда железо или его сплав контактирует со средой, которая не проводит электрический ток. Такие среды разделяются на газовые и жидкие.

- Когда на поверхности металла отсутствует влажный конденсат, но при этом он вступает в контакт с газом или паром, то происходит газовая коррозия.

Она способна полностью разрушить изделия. Отдельные металлы и их сплавы в газовой среде могут защищаться от повреждения оксидной пленкой, образующейся на их поверхности. Химические коррозионные процессы газового типа вызываются кислородом, диоксидом серы, сероводородом и другими газами.

Она способна полностью разрушить изделия. Отдельные металлы и их сплавы в газовой среде могут защищаться от повреждения оксидной пленкой, образующейся на их поверхности. Химические коррозионные процессы газового типа вызываются кислородом, диоксидом серы, сероводородом и другими газами. - Жидкостное ржавление возникает при соприкосновении поверхности металлов с неэлектролитными жидкостями. Это чаще нефть, продукты ее переработки.

Но если при контакте присутствует даже малое количество влаги, то химическая коррозия быстро переходит в электрохимическую.

Электрохимическая

Наиболее распространенным видом коррозии можно назвать электрохимический. Он возникает, если происходит контакт между металлом и жидким электролитом. Здесь протекают два взаимосвязанных процесса. Первый – анодный. При нем ионы из металла переходят в электролитический раствор. Второй – катодный. Образованные на анодной стадии электроны, образуют связь с частицами окислителя.

Типы поражения ржавчиной

В зависимости от характера разрушения, вызываемого коррозией, поражение ржавчиной может быть:

- Сплошным;

- Местным;

- Точечным;

- Межкристаллическим.

Каждый тип имеет свои особенности.

Сплошная

При сплошной коррозии вся поверхность металлоизделий поражается ржавчиной. Она может быть равномерной или неравномерной.

Местная

При местном виде коррозионного процесса ржавеют только отдельные части поверхности металла.

Точечная

Питтинг-коррозия разрушает металл точечно. Ржавчина появляется на отдельных участках, но проникает глубоко в структуру материала. Нередко поражения становятся сквозными.

Межкристаллическая

При межкристаллической коррозии разрушения структуры металла происходит по границам кристаллических зерен.

Типы агрессивных сред

Коррозионные процессы также разделяются по типу сред, в которых они протекают. Различают следующие агрессивные среды:

- Атмосферная – относится к наиболее распространенным. Ржавчина появляется в условиях атмосферы, влажных газов. Металл окисляется под воздействием кислорода и воды, содержащихся в воздухе. Химически активные загрязнения воздушных масс ускоряют коррозионный процесс.

- Растворы электролитов – кислотные, щелочные, солевые, пресная вода.

- Почвенная – наибольшей агрессией обладают кислые грунты, наименьшей – песчаники.

- Аэрационная – образуется при неравномерном доступе воздуха к различным участкам поверхности металла.

- Биологическая – возникает при воздействии на металлические изделия продуктов жизнедеятельности микроорганизмов. Это сероводород, углекислый и другие газы, способствующие коррозии материала.

- Электрическая – блуждающие токи.

Металлические поверхности, которые плохо обдуваются воздушными потоками, удобны для оседания и длительного сохранения пыли, влаги. Они подвержены коррозионным процессам активнее.

Способы защиты металла от коррозии

Защитить металлические изделия можно, предприняв своевременные меры по ограждению поверхности металла от нежелательных контактов с окружающей средой. Это в значительной степени способствует продлению срока эксплуатации конструкций.

На данный момент разработано большое количество разнообразных методов по защите металлов от окисления. Индустриальные, строительные металлоконструкции, транспортные средства защищают промышленными способами. Это затратно и довольно сложно. В быту применяются методы, которые более просты в технологии и доступнее по цене.

Коррозионная стойкость во многом зависит от природы металла, температуры окружающей среды, ее типа.

- Благодаря химической инертности благородные металлы окислению не подвергаются.

- На поверхности алюминия, цинка, титана, хрома, никеля образуется оксидная газонепроницаемая пленка, надежно защищающая металл от коррозии.

- У железа оксидная пленка рыхлая, поэтому оно ржавеет очень сильно.

Антикоррозийная защита металлов бывает конструктивной, пассивной, активной. Металлические поверхности предохраняют от ржавчины при помощи защитных покрытий, производства легированных сталей, электрохимическим способом.

Защитные покрытия

Толстослойные покрытия – панели, заслоны, резиновые прокладки используются нечасто. Они сложны в установке, стоят дорого, занимают немало места. Такая защита обычно применяется в труднодоступных местах.

Более распространены пассивные защищающие тонкослойные покрытия. Их задача заключается в создании надежного барьера между металлом и агрессивной средой. Для этого применяют краски, грунтовки, лаки, эмали. Такие покрытия способны создавать на поверхности металлоизделий твердую, прочную пленку, которая имеет хорошую адгезию с основанием.

Для этого применяют краски, грунтовки, лаки, эмали. Такие покрытия способны создавать на поверхности металлоизделий твердую, прочную пленку, которая имеет хорошую адгезию с основанием.

К достоинствам пассивной защиты относится удобство нанесения, доступная цена, значительный ассортимент красящих материалов. Но у нее есть и минусы в применении. Защитный слой требует периодического обновления, он не сильно устойчив к механическим повреждениям.

Создание сплавов, стойких к коррозии

Защитить металл от коррозии можно еще в процессе его производства. Для этого в состав стали при выплавке добавляют легирующие элементы. Они способны предотвратить возникновение очагов ржавчины всех или отдельных видов коррозии. Наиболее часто применяемой легирующей добавкой является хром. В составе стали его должно быть больше 11 %. Также в качестве легирующих компонентов могут выступать никель, молибден, другие элементы.

Физические свойства таких сплавов существенно отличаются от характеристик чистого металла. Легирование улучшает коррозионную стойкость. Так получают нержавеющую сталь, новые высокотехнологичные сплавы.

Легирование улучшает коррозионную стойкость. Так получают нержавеющую сталь, новые высокотехнологичные сплавы.

Изменение состава воды

Коррозионные процессы можно замедлить, если в среду, которая окружает металлоконструкцию, добавить ингибиторы коррозии. Они способны снизить скорость или вообще подавить образование ржавчины.

Электрохимическая защита

Когда на поверхность металла наносится более активный металл (протектор), то защитный слой разрушается быстрее. При этом защищаемый металл не подвергается коррозии.

Активная (электрохимическая) защита чаще выполняется с помощью цинкования поверхности металла. Цинк наносится несколькими методами:

- Горячим;

- Холодным;

- Термодиффузным;

- Гальваническим.

Большее распространение получила горячая оцинковка. Ее выполняют только в условиях производства. Здесь можно варьировать толщину защитного слоя. Холодное цинкование чаще используют в быту. На металлоизделия наносят цинконаполненный материал. Такой способ подходит для местного восстановления поврежденного цинкового слоя. Защита цинкованием долговечна, но поверхность металла нуждается в тщательной подготовке. Также необходимо четко соблюдать технологию процесса.

Здесь можно варьировать толщину защитного слоя. Холодное цинкование чаще используют в быту. На металлоизделия наносят цинконаполненный материал. Такой способ подходит для местного восстановления поврежденного цинкового слоя. Защита цинкованием долговечна, но поверхность металла нуждается в тщательной подготовке. Также необходимо четко соблюдать технологию процесса.

Методы защиты металлоизделий в индустрии очень разнообразны. Конкретный способ подбирается, исходя из их назначения и условий эксплуатации.

Народные средства защиты от коррозии

В бытовых условиях чаще используются защитные лакокрасочные покрытия с разнообразным составом. Изделия из металла, которые уже подверглись поражению коррозией, обычно обрабатывают преобразователями ржавчины. Такие средства не только способствуют восстановлению железа из окислов, но и предотвращают дальнейшие коррозионные процессы. К преобразователям ржавчины относятся различные грунты, стабилизаторы, составы, преобразующие оксиды железа в соли, смолы, масла, нейтрализующие частицы ржавчины.

Но защиту металлических изделий можно осуществить народными способами. Такие методы также подойдут, если нельзя применять готовые химические составы.

Керосин и парафин

Керосин и парафин соединяются в соотношении 10:1. Затем состав выдерживают в течение 24 часов. Средство наносят на ржавые участки металла. По истечении 12 часов место обработки протирают сухой тряпкой. Так можно убрать коррозию с поверхности инструментов, стройматериалов. Но этот метод не стоит применять в жилых помещениях, санузлах, кухнях из-за специфического запаха керосина.

Каустическая сода

Использование каустической соды в домашних условиях весьма эффективно. Чтобы приготовить состав, потребуется 40 % формалин (250 г), каустическая сода и аммоний (по 50 г), 300 мл воды. Указанные ингредиенты соединяются вместе, разбавляются в 1 л воды. В раствор на 15-30 мин помещаются заржавевшие металлоизделия. Затем их протирают сухой салфеткой.

Перекись водорода

Раствор из 40 г лимонной кислоты, 1 столовой ложки соли и 100 г перекиси водорода также активно применяют для устранения ржавчины. В него укладывают металлические детали на 2 часа. Очаги коррозии исчезают полностью. Для удаления ржавчины в санузлах и на кухне подойдет смесь нашатырного спирта и перекиси водорода.

Защита от коррозии необходима практически всем изделиям из металла. Профилактические меры способствуют более легкому и быстрому удалению ржавчины. Иначе окислы с металлических поверхностей придется убирать при помощи дорогих сильнодействующих средств.

Способы защиты металлов от коррозии

Железо и сплавы на его основе подвержены коррозии – разрушению, которое происходит вследствие химического или электрохимического взаимодействия компонентов металлов и сплавов с различными веществами окружающей среды. В результате этих окислительно-восстановительных реакций металлы связываются в оксиды, что приводит к потере их эксплуатационных свойств. Первые проявления разрушительного процесса – образование на поверхности пятен рыжего цвета. Своевременные меры по предотвращению коррозии обеспечивают значительное продление срока службы металлических изделий и конструкций.

Первые проявления разрушительного процесса – образование на поверхности пятен рыжего цвета. Своевременные меры по предотвращению коррозии обеспечивают значительное продление срока службы металлических изделий и конструкций.

Виды коррозии металлов

Коррозионные процессы различаются по характеру разрушения, механизму протекания процесса, типу агрессивной среды, вызывающей коррозию.

Характер разрушения

По этому признаку выделяют следующие типы коррозии:

- Сплошная – равномерная или неравномерная. Затрагивает равномерно всю поверхность металлоизделия или конструкции.

- Местная. Поражаются отельные участки поверхности.

- Питтинг-коррозия (точечная). Поражения – отдельные, глубокие или сквозные.

- Межкристаллитная. Разрушающиеся области располагаются вдоль границ зерен.

Механизм протекания коррозии

Основные типы коррозии – химическая и электрохимическая. Химические коррозионные процессы протекают в результате химреакций, при которых разрушаются металлические связи, а образуются новые – между атомами металла и окислителя. Химическая коррозия возникает при контакте металлов и сплавов со средами, не проводящими электрический ток. Она может быть жидкостной и газовой.

Химические коррозионные процессы протекают в результате химреакций, при которых разрушаются металлические связи, а образуются новые – между атомами металла и окислителя. Химическая коррозия возникает при контакте металлов и сплавов со средами, не проводящими электрический ток. Она может быть жидкостной и газовой.

- Газовая коррозия протекает в агрессивных газовых и паровых средах при отсутствии сконденсированной влаги на поверхности металлоизделия или металлоконструкции. Она может стать причиной полного разрушения железа и сплавов на его основе. На поверхности алюминия и алюминиевых сплавов в газовых средах образуется защитная пленка, защищающая их от коррозии. Примеры газов, которые становятся причиной возникновения химических коррозионных процессов: кислород, диоксид серы, сероводород.

- Жидкостная коррозия протекает при контакте металлической поверхности с жидкими неэлектролитами – нефтью и нефтепродуктами. При наличии даже небольшого количества воды этот химический процесс легко превращается в электрохимический.

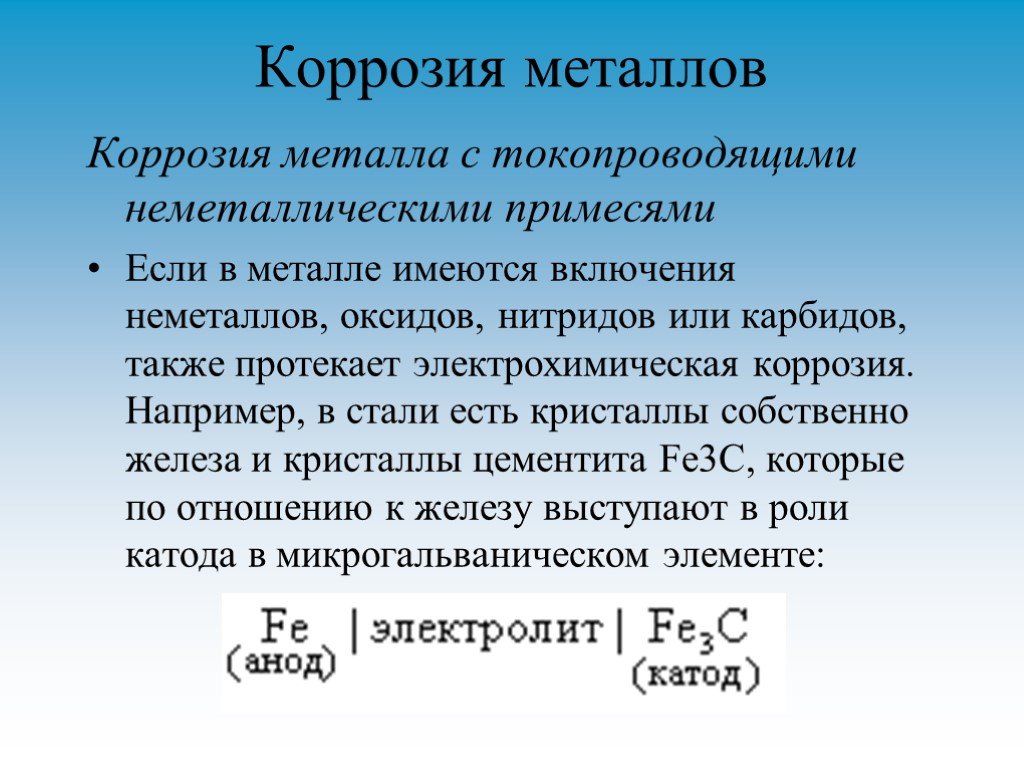

Электрохимическая коррозия возникает при контакте металлов и сплавов с жидкостями-электролитами вследствие протекания двух взаимосвязанных процессов:

- анодный – ионы металла переходят в раствор электролита;

- катодный – электроны, которые образовались на стадии анодного этапа, связываются частицами окислителя.

В зависимости от среды, в которой протекают электрохимические коррозионные процессы, различают следующие типы коррозии:

- Атмосферная. Самая распространенная. Протекает в условиях атмосферы или другого влажного газа.

- В растворах электролитов – кислотах, щелочах, солях, обычной воде.

- Почвенная. Скорость процесса зависит от состава грунта. Наименее агрессивны песчаные почвы, наиболее – кислые почвы.

- Аэрационная. Ее вызывает неравномерный доступ воздушной среды к разным частям изделий и конструкций.

- Биологическая. Ее провоцируют микроорганизмы, которые в результате жизнедеятельности вырабатывают углекислый газ, сероводород и другие газы, вызывающие коррозионные процессы.

- Электрическая. Возникает из-за блуждающих токов, которые появляются при эксплуатации электротранспорта.

Общий вывод! Коррозионные процессы активнее всего развиваются на поверхностях, удобных для отложения пыли, осадков, плохо обдуваемых воздушными струями. Поэтому они подвержены застою воздуха, накоплению и длительному сохранению на поверхности влаги.

Способы защиты металла от коррозии

На стадии производства стали в ее состав могут вводиться легирующие добавки, которые предотвращают появление очагов всех (или некоторых) видов коррозии. Таким элементом является, хром, которого должно быть не менее 13 % от общего количества всех компонентов. Для предотвращения возникновения и развития коррозии в сталях без легирующих добавок используют следующие методы антикоррозионной защиты – конструктивные, пассивные, активные.

Конструктивные

Заключаются в защите поверхности металла с помощью нетонкослойных покрытий – панелей, резиновых прокладок, заслонов. Эти способы имеют мало преимуществ: их сложно, а иногда невозможно реализовать, материалы для конструктивной защиты стоят дорого и после монтажа занимают много места. Их применяют нечасто и только в местах, где они скрыты от глаз.

Пассивные

На металлическое изделие наносится тонкослойное покрытие, которое выполняет чисто барьерные характеристики, то есть процесс защиты заключается в предотвращении контакта металла с наружной средой. Для пассивного способа защиты используют неметаллические покрытия – грунтовки, лаки, краски, эмали. После высыхания они образуют прочную и твердую пленку, имеющую хорошее сцепление с основанием.

Преимущества пассивного способа: невысокая цена и удобное нанесение покрытий, большой ассортимент составов разных цветов и характеристик, создание надежного барьера между металлом и окружающей средой. Недостатки: невысокая устойчивость к механическим повреждениям, необходимость периодически обновлять барьерный слой.

Недостатки: невысокая устойчивость к механическим повреждениям, необходимость периодически обновлять барьерный слой.

Активные (электрохимические)

Самый распространенный способ создания активной защиты для стальной поверхности – цинкование (горячее, термодиффузионное, гальваническое, холодное). Первые три технологии осуществимы только в производственных условиях. Чаще всего используется горячее цинкование. Стальной листовой прокат цинкуют на непрерывных линиях. Преимущества такого процесса: возможность получать цинковый слой достаточной толщины, высокие автоматизация и производительность процесса. В бытовых условиях применяют только холодное цинкование – нанесение на стальную поверхность цинкнаполненного материала. Обычно холодное цинкование применяют для локального восстановления цинкового покрытия.

Принцип активного защитного действия цинка заключается в том, что он обладает меньшей скоростью коррозии в данной среде, что позволяет ему обеспечить электрохимическую катодную защиту стальной основы. При нанесении на сталь цинкового покрытия цинк с железом образуют гальваническую пару, в которой цинк является более активным металлом. При контакте с влагой и другими коррозионноопасными средами цинк-анод отдает электроны, которые принимает железо-катод, что позволяет ему сохранять свои технические характеристики. Защитный процесс длится до полного исчезновения цинкового слоя.

При нанесении на сталь цинкового покрытия цинк с железом образуют гальваническую пару, в которой цинк является более активным металлом. При контакте с влагой и другими коррозионноопасными средами цинк-анод отдает электроны, которые принимает железо-катод, что позволяет ему сохранять свои технические характеристики. Защитный процесс длится до полного исчезновения цинкового слоя.

Плюсы цинкования – долговечность и возможность добавлять цинковый слой в процессе эксплуатации изделий и конструкций. Минусы – необходимость в тщательной подготовке поверхности, обязательное соблюдении технологических правил, сложность утилизации токсичных отходов.

Другие статьи:

Закалка стали

Отпуск стали

Состав и свойства стали

Что такое коррозия? — Определение и предупреждение

Коррозия – это когда очищенный металл естественным образом преобразуется в более стабильную форму, такую как его оксидное, гидроксидное или сульфидное состояние, что приводит к порче материала.

Эта статья является одной из серии часто задаваемых вопросов (FAQ) TWI.

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Причины

- Типы

- Эффекты

- Как предотвратить

TWI

TWI является организацией, основанной на отраслевом членстве. Эксперты TWI могут предоставить вашей компании расширение ваших собственных ресурсов. Наши специалисты стремятся помочь промышленности повысить безопасность, качество, эффективность и прибыльность во всех аспектах технологии соединения материалов. Промышленное членство в TWI в настоящее время распространяется на более чем 600 компаний по всему миру, охватывающих все отрасли промышленности.

Вы можете узнать больше, связавшись с нами ниже:

Металл подвергается коррозии, когда он вступает в реакцию с другим веществом, таким как кислород, водород, электрический ток или даже с грязью и бактериями. Коррозия также может возникнуть, когда металлы, такие как сталь, подвергаются слишком большому напряжению, что приводит к растрескиванию материала.

Коррозия также может возникнуть, когда металлы, такие как сталь, подвергаются слишком большому напряжению, что приводит к растрескиванию материала.

Коррозия железа

Наиболее распространенный тип коррозии железа возникает при воздействии кислорода и воды, что приводит к образованию красной окиси железа, обычно называемой ржавчиной. Ржавчина также может воздействовать на сплавы железа, такие как сталь. Ржавление железа также может происходить, когда железо реагирует с хлоридом в среде, лишенной кислорода, в то время как зеленая ржавчина, являющаяся другим типом коррозии, может образовываться непосредственно из металлического железа или гидроксида железа.

Равномерная коррозия

Это наиболее распространенная форма коррозии, которая обычно происходит равномерно на больших участках поверхности материала.

Точечная коррозия

Язвенную коррозию, одну из наиболее агрессивных форм коррозии, трудно предсказать, обнаружить или охарактеризовать. Этот локализованный тип коррозии возникает, когда локальная анодная или катодная точка образует коррозионную ячейку с окружающей поверхностью. Эта яма может создать отверстие или полость, которые обычно проникают в материал в вертикальном направлении вниз от поверхности.

Этот локализованный тип коррозии возникает, когда локальная анодная или катодная точка образует коррозионную ячейку с окружающей поверхностью. Эта яма может создать отверстие или полость, которые обычно проникают в материал в вертикальном направлении вниз от поверхности.

Питтинговая коррозия может быть вызвана повреждением или разрывом оксидной пленки или защитного покрытия, а также может быть вызвана неоднородностью структуры металла. Эта опасная форма коррозии может привести к разрушению конструкции, несмотря на относительно небольшие потери металла.

Щелевая коррозия

Эта форма коррозии возникает в местах с ограниченным доступом кислорода, например, под шайбами или головками болтов. Эта локальная коррозия обычно возникает из-за разницы в концентрации ионов между двумя участками металла. Застойная микросреда препятствует циркуляции кислорода, что останавливает репассивацию и вызывает накопление застойного раствора, сдвигая баланс pH от нейтрального.

Дисбаланс между щелью и остальным материалом способствует высокой скорости коррозии. Щелевая коррозия может иметь место при более низких температурах, чем точечная коррозия, но ее можно свести к минимуму за счет правильной конструкции соединения.

Щелевая коррозия может иметь место при более низких температурах, чем точечная коррозия, но ее можно свести к минимуму за счет правильной конструкции соединения.

Межкристаллитная коррозия

Межкристаллитная коррозия возникает, когда на границах зерен присутствуют примеси, образующиеся при затвердевании сплава. Это также может быть вызвано обогащением или обеднением легирующим элементом границ зерен. Этот тип коррозии происходит вдоль зерен или рядом с ними, влияя на механические свойства металла, несмотря на то, что основная масса материала не затрагивается.

Коррозионное растрескивание под напряжением (SCC)

Коррозионное растрескивание под напряжением относится к росту трещин из-за коррозионной среды, которая может привести к разрушению пластичных металлов под действием растягивающего напряжения, особенно при высоких температурах. Этот тип коррозии чаще встречается у сплавов, чем у чистых металлов, и зависит от конкретной химической среды, при которой для катастрофического растрескивания требуются лишь небольшие концентрации активных химических веществ.

Гальваническая коррозия

Эта форма коррозии возникает, когда два разных металла с физическим или электрическим контактом погружаются в общий электролит (например, соленую воду) или когда металл подвергается воздействию электролита с различной концентрацией. Когда два металла погружены вместе, это известно как гальваническая пара, более активный металл (анод) подвергается коррозии быстрее, чем более благородный металл (катод). Гальванический ряд определяет, какие металлы корродируют быстрее, что полезно при использовании расходуемого анода для защиты конструкции от коррозии.

Ежегодные мировые затраты на коррозию металлов оцениваются более чем в 2 триллиона долларов, но эксперты считают, что 25-30% можно предотвратить с помощью надлежащей защиты от коррозии. Плохо спланированные строительные проекты могут привести к необходимости замены проржавевшей конструкции, что является пустой тратой природных ресурсов и противоречит глобальным опасениям по поводу устойчивости. Кроме того, коррозия может привести к проблемам с безопасностью, гибели людей, дополнительным косвенным затратам и ущербу для репутации.

Кроме того, коррозия может привести к проблемам с безопасностью, гибели людей, дополнительным косвенным затратам и ущербу для репутации.

Существует несколько экономичных способов предотвращения коррозии, в том числе:

- Используйте неагрессивные металлы, такие как нержавеющая сталь или алюминий

- Убедитесь, что металлическая поверхность остается чистой и сухой

- Используйте осушители

- Используйте покрытие или барьерный продукт, такой как жир, масло, краска или покрытие из углеродного волокна

- Укладка слоя обратной засыпки, например известняка, с подземным трубопроводом

- Использование расходуемого анода для обеспечения системы катодной защиты

Эти эффективные ингибиторы коррозии помогут продлить срок службы ваших активов.

Коррозионные услуги и экспертиза

TWI может предоставить экспертную помощь и знания в области предотвращения коррозии во всех отраслях промышленности.

Покрытие и проектирование поверхностей

TWI может посоветовать лучшие методы покрытия и материалы для ваших нужд из широкого спектра доступных вариантов.

Испытания на коррозию

Помещения TWI позволяют проводить крупномасштабные и мелкомасштабные испытания на коррозию в соответствии со стандартами и требованиями клиентов.

Что вызывает ржавчину в металлах

25 февраля 2022 г.

Коррозия металла, также известная как окисление, происходит, когда ионная химическая реакция встречается с присутствием кислорода на поверхности металла.

Процесс окисления происходит на воздухе при одновременном воздействии на металл воды или кислот. С научной точки зрения, это когда молекулы железа на поверхности стали подвергаются коррозии или ржавчине и превращаются в оксиды железа.

Итак, что вызывает ржавчину?

Что вызывает ржавчину на металле

Ржавчина является результатом коррозии, вызванной окислением металла. Процесс окисления разъедает металл и создает видимую ржавчину на поверхности металла. Срок службы металла без покрытия, подверженного ржавчине, значительно короче, чем у металла, покрытого составом для холодного цинкования с высоким содержанием цинка.

Срок службы металла без покрытия, подверженного ржавчине, значительно короче, чем у металла, покрытого составом для холодного цинкования с высоким содержанием цинка.

При отсутствии обработки ржавчина может полностью разъесть металл, превратив его в порошок сухого оксида; результат химической реакции в процессе окисления.

Элементы, которые могут вызвать ржавчину и привести к полной коррозии металлов:

- Воздух

- Влага

- Соль

- Химикаты

Составы для холодного цинкования

Состав для холодного цинкования или состав с высоким содержанием цинка имеет характеристики краски, но не является краской. Самая большая разница заключается в процентном содержании цинка в антикоррозионном покрытии. Поскольку процентное содержание цинка в ZRC очень велико, а частицы не инкапсулированы, защита от коррозии является гальванической, как при горячем цинковании.

Состав для холодного цинкования представляет собой продукт, имитирующий характеристики горячего цинкования погружением. Так какая разница?

- Горячее цинкование должно применяться в контролируемых условиях, например, на производственном предприятии.

- можно наносить на месте непосредственно из баллончика, аналогично краске.

Составы для холодного цинкования

Менее благородный металл разъедает более благородный. Соединения, богатые цинком, можно наносить на сталь распылением или кистью (как краску). Цинк, будучи менее благородным, чем сталь, при коррозии образует гидроксикарбонатную соль, которая связывается с существующим цинком в пленочном покрытии, поддерживая гальваническую защиту. Это создает передовую самовосстанавливающуюся пленку, которая обеспечивает защиту металлической поверхности под покрытием.

Это богатое цинком покрытие, изготовленное из цинковой пыли ATSM D520 Type III, также известной как «сверхнизкое содержание свинца». Эта цинковая пыль сверхвысокой чистоты содержит меньше примесей, чем свинец, и, следовательно, больше металлического цинка, подвергаемого жертвенной коррозии.

Эта цинковая пыль сверхвысокой чистоты содержит меньше примесей, чем свинец, и, следовательно, больше металлического цинка, подвергаемого жертвенной коррозии.

Узнайте больше о составах для холодного цинкования в этом сообщении блога.

Нанесение компаундов для холодного цинкования

После нанесения и высыхания покрытия с высоким содержанием цинка должны соответствовать высоким отраслевым стандартам защиты от коррозии независимо от того, наносятся они распылением или кистью.

Нанесение кистью:

Нанесение кистью создает лучший контакт между продуктом и защищаемой поверхностью, чем нанесение распылением. При чистке цинк втирается в поверхность и улучшается контакт между цинком и сталью.

Распыление:

Спрей для холодного цинкования можно наносить в виде аэрозоля или с помощью компрессора или методом безвоздушного распыления. Состав ZRC для холодного цинкования в аэрозоле обеспечивает такие же превосходные характеристики, как и состав для нанесения кистью. ZRC просто добавляет пропелленты и другие ингредиенты, поэтому он легко и равномерно распыляется из аэрозольного баллончика. Метод аэрозольного нанесения ZRC Worldwide отличается низким содержанием летучих органических соединений и обеспечивает постоянную толщину сухой пленки, которой нет в недорогих решениях. Это не меняет характеристик продукта.

ZRC просто добавляет пропелленты и другие ингредиенты, поэтому он легко и равномерно распыляется из аэрозольного баллончика. Метод аэрозольного нанесения ZRC Worldwide отличается низким содержанием летучих органических соединений и обеспечивает постоянную толщину сухой пленки, которой нет в недорогих решениях. Это не меняет характеристик продукта.

Работаете над более крупным проектом, требующим покрытия большой площади поверхности? Рассмотрите возможность использования компрессора для нанесения состава ZRC для холодного цинкования.

Подробнее о типах приложений.

Цинк в действии

Цинк, нанесенный в качестве защитного верхнего покрытия, гораздо проще и выгоднее заменить с финансовой точки зрения, чем металл под ним, если он подвергнется ржавчине. Соединение, богатое цинком, имеет значительно более длительный срок службы, чем незащищенный окисленный металл, но оно также подвергается коррозии и в конечном итоге его необходимо заменить. Когда это время придет, просто отшлифуйте или отшлифуйте исходное покрытие, чтобы удалить образовавшиеся соли гидрокарбоната цинка. Затем нанесите новый слой состава ZRC для холодного цинкования, чтобы предотвратить коррозию.

Когда это время придет, просто отшлифуйте или отшлифуйте исходное покрытие, чтобы удалить образовавшиеся соли гидрокарбоната цинка. Затем нанесите новый слой состава ZRC для холодного цинкования, чтобы предотвратить коррозию.

Хотя цинк подвергается коррозии, защищаемая им поверхность не ржавеет.

В конечном итоге вам потребуется отремонтировать или заменить богатый цинком состав, защищающий металлическую поверхность. Самовосстанавливающаяся пленка обеспечивает полную защиту, позволяя выиграть время до тех пор, пока не потребуется техническое обслуживание или ремонт.

Узнайте больше о том, как цинк борется с ржавчиной.

Борьба с коррозией

Существует множество продуктов, удовлетворяющих различные потребности в области защиты от коррозии. Подражание лестно, но доказательство в краске. ZRC Worldwide разработала технологию цинкования в качестве альтернативы горячему погружению для борьбы с коррозией и уже почти 70 лет является мировым лидером в этой области.

Она способна полностью разрушить изделия. Отдельные металлы и их сплавы в газовой среде могут защищаться от повреждения оксидной пленкой, образующейся на их поверхности. Химические коррозионные процессы газового типа вызываются кислородом, диоксидом серы, сероводородом и другими газами.

Она способна полностью разрушить изделия. Отдельные металлы и их сплавы в газовой среде могут защищаться от повреждения оксидной пленкой, образующейся на их поверхности. Химические коррозионные процессы газового типа вызываются кислородом, диоксидом серы, сероводородом и другими газами.