Содержание

Принцип работы роботизированной коробки передач

Вместо традиционной механической коробки передач конструкторы всё чаще используют более современные и технологичные варианты. РКПП — это роботизированная коробка передач, которая выполняет аналогичные задачи, но имеет несколько иное устройство и принцип работы, чем у МКПП.

Для начала необходимо отметить, что автомобили с роботизированной коробкой оснащаются только двумя педалями. Вместо третьей педали используется целый арсенал датчиков, акуаторов и специальных сенсоров, контролируемых бортовым компьютером. Электронная система анализирует стиль вождения, нагрузку, скорость и характер дороги, на основе чего прогнозируются дальнейшие действия. Также проводится синхронизация работы отдельных деталей коробки и двигателя автомобиля, что позволяет быстро и вовремя переключать скорости.

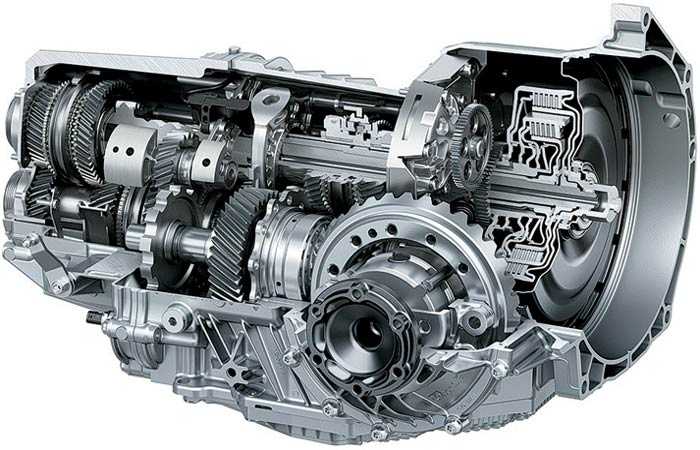

Конструкция МКПП

Конструкция обычной МКПП

В основе конструкции традиционной механической коробки передач лежат два вала: ведущий и ведомый. Двигатель выполняет определённую работу и создаёт крутящий момент, который передаётся с помощью сцепления на ведущий (первичный) вал. Ведомый (вторичный) вал уже непосредственно связан с колёсной парой, благодаря чему автомобиль приходит в движение. Первичный и вторичный валы связаны с собой специальными шестернями. Коробка передач определяет, как именно они взаимодействуют между собой. В нейтральном положении шестерни на ведомом валу вращаются свободно, то есть крутящий момент не передаётся на колёса.

Двигатель выполняет определённую работу и создаёт крутящий момент, который передаётся с помощью сцепления на ведущий (первичный) вал. Ведомый (вторичный) вал уже непосредственно связан с колёсной парой, благодаря чему автомобиль приходит в движение. Первичный и вторичный валы связаны с собой специальными шестернями. Коробка передач определяет, как именно они взаимодействуют между собой. В нейтральном положении шестерни на ведомом валу вращаются свободно, то есть крутящий момент не передаётся на колёса.

Когда необходимо привести автомобиль в движение, водитель зажимает сцепление и включает передачу. Рычаг коробки отсоединяет шестерни первичного вала от двигателя и смещает синхронизаторы вторичного вала, в результате чего блокируется шестерня нужной передачи на ведомом валу. После активации сцепления крутящий момент через систему взаимодействующих шестерёнок уже начинает передаваться от двигателя непосредственно на колёса с заданным коэффициентом.

РКПП имеет очень много общего с механической коробкой, и принцип работы роботизированной коробки передач во многом схож с «механикой».

Но главное отличие, как было сказано выше, заключается в том, что некоторые функции, такие как активация сцепления, коробка-робот выполняет автоматически.

История и причины появления

Европейские автомобильные компании поставили перед собой задачу улучшить характеристики автомобиля и его управляемость. Так как современные условия вождения достаточно существенно отличаются от тех, которые были во времена появления МКПП, необходимо создавать новые конструкции. В первую очередь учитываются загруженные городские дороги, где поток автомобилей движется неравномерно. Постоянные старты и остановки, и сопутствующее переключение передач сильно утомляют и снижают внимание. Именно поэтому была придумана коробка-робот, которая представляет собой нечто среднее между «механикой» и «автоматом», совмещая лучшие качества той и другой коробки. Первопроходцами в этом были спортивные автомобили, а РКПП фактически «тестировались» на гоночных трассах.

Особенности РКПП

Схема работы РКПП

Принцип работы РКПП по сути ничем не отличается от принципа работы МКПП. Также она имеют аналогичную конструкцию, за исключением наличия в «роботе» специальных сервоприводов, которые называют акуаторами. Именно они позволяют автоматизировать многие процессы, в частности смыкание сцепления и непосредственный выбор конкретной передачи.

Также она имеют аналогичную конструкцию, за исключением наличия в «роботе» специальных сервоприводов, которые называют акуаторами. Именно они позволяют автоматизировать многие процессы, в частности смыкание сцепления и непосредственный выбор конкретной передачи.

Акуатор представляет собой электрический мотор с исполнительным механизмом и редуктором. В некоторых моделях автомобилей применяются гидравлические акуаторы. Контролирует работу данных механизмов электроника.

-

Поступает команда и сервопривод замыкает сцепление;

-

Перемещаются синхронизаторы, выбирая нужную скорость;

-

Сразу же в автоматическом режиме плавно размыкается сцепление;

-

Крутящий момент с нужным коэффициентом начинает передаваться на колёса.

Иными словами больше нет никакой необходимости иметь педаль в салоне, так как электроника автоматизирует основные шаги.

Важным элементом является компьютер, так как он анализирует скорость движения, данные, полученные с различных датчиков и сенсоров, и прочее, на основе чего выбирает нужную передачу.

Марки автомобилей с РКПП и названиями коробок

Плюсы и минусы РКПП

Плюсы коробки-робота:

-

Бюджетный вариант «автомата»;

-

Сохранены многие достоинства «механики»;

-

Требуют меньше усилий;

-

Высокий процент передачи КПД в крутящем моменте.

Простая конструкция не требовательна в обслуживании, но при этом отличается неплохими эксплуатационными характеристиками.

Из минусов можно отметить то, что РКПП больше подходят для автомобилей с мощными двигателями — изначально данные коробки проектировались для гоночных болидов. Из-за нехватки мощности коробка работает в более широком диапазоне и чаще переключает скорости, что снижает ресурс трансмиссии.

Видео

РКПП посвящен следующий видеоматериал:

Роботизированная трансмиссия (РКПП) и принцип работы коробки

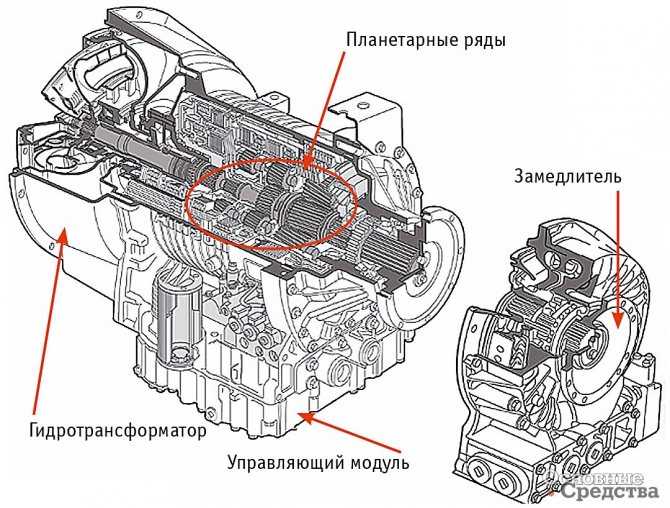

РКПП — роботизированная коробка передач (коробка «робот), которая позволяет выбирать и включать необходимую передачу без участия водителя, то есть автоматически. При этом ошибочно полагать, что роботизированная трансмиссия является одной из разновидностей АКПП (гидромеханический автомат).

При этом ошибочно полагать, что роботизированная трансмиссия является одной из разновидностей АКПП (гидромеханический автомат).

Прежде всего, чтобы понять, что такое роботизированная коробка передач, для начала необходимо вспомнить устройство и принцип работы обычной механической коробки (МКПП). Так вот, фактически роботизированная коробка является той же «механикой», однако автоматическое переключение передач в данном типе КПП становится возможным благодаря наличию боков управления и электронно-механических исполнительных устройств.

Содержание статьи

- Устройство, особенности и принцип работы роботизированной коробки передач

- Как работает роботизированная коробка передач

- Преимущества и недостатки коробки — робот

Устройство, особенности и принцип работы роботизированной коробки передач

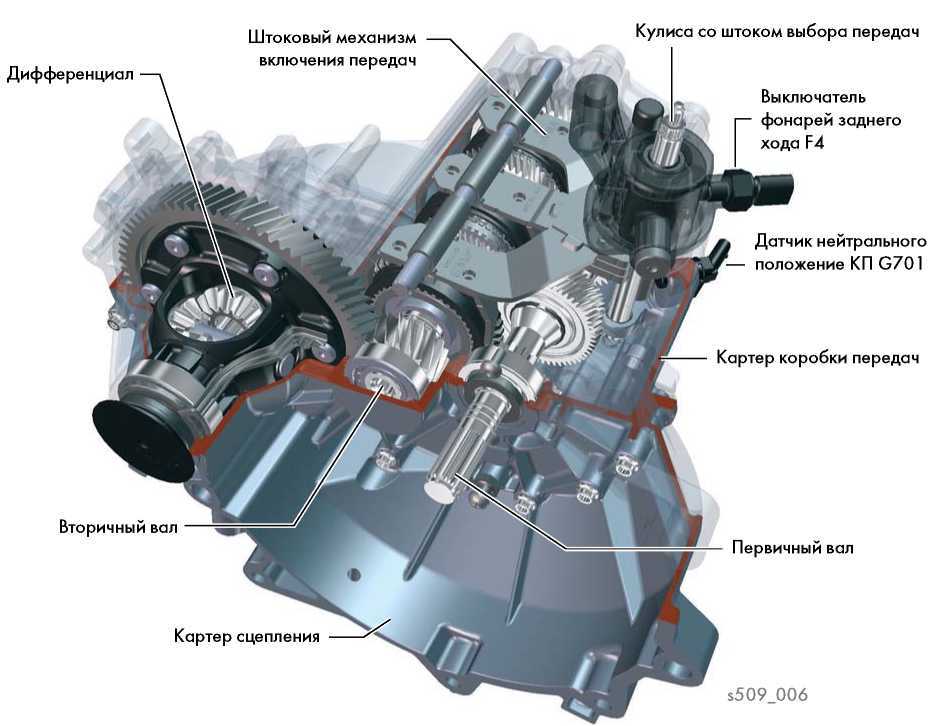

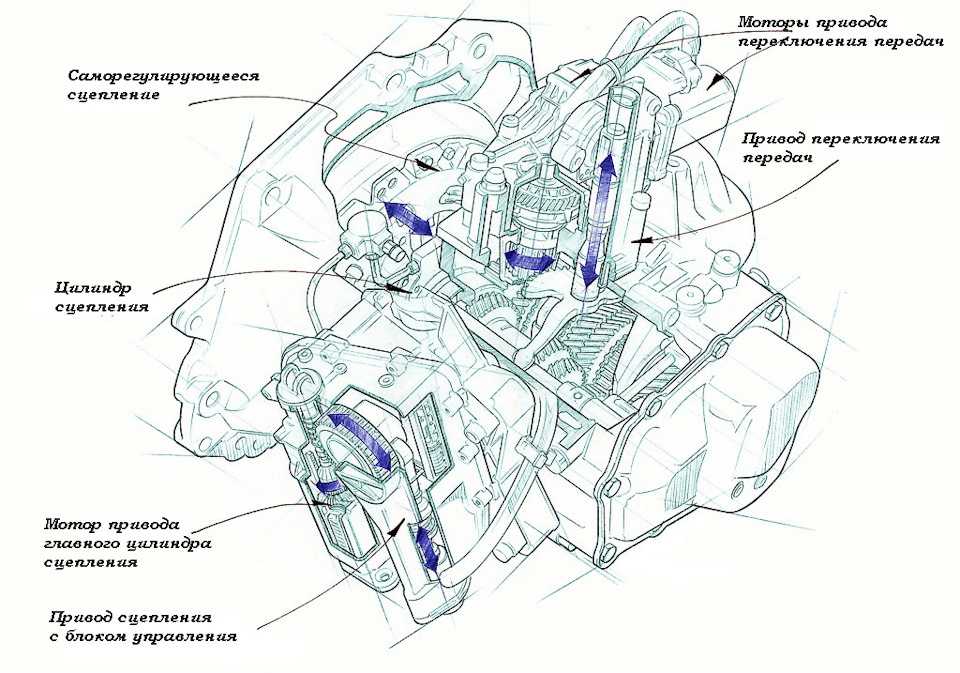

Как уже было сказано выше, РКПП состоит из механической коробки передач, а также дополнительных устройств для выжима сцепления, выбора и переключения передачи. Данные устройства называются актуаторами (актуатор сцепления, актуатор выбора передачи). Также коробка «робот» имеет собственную систему управления, которая представляет собой ЭБУ коробкой и ряд электронных датчиков, взаимодействующих с блоком.

Данные устройства называются актуаторами (актуатор сцепления, актуатор выбора передачи). Также коробка «робот» имеет собственную систему управления, которая представляет собой ЭБУ коробкой и ряд электронных датчиков, взаимодействующих с блоком.

Получается, данный тип КПП представляет собой механическую коробку с автоматическим управлением и принципиально отличается от классического «автомата», а также бесступенчатого вариатора.

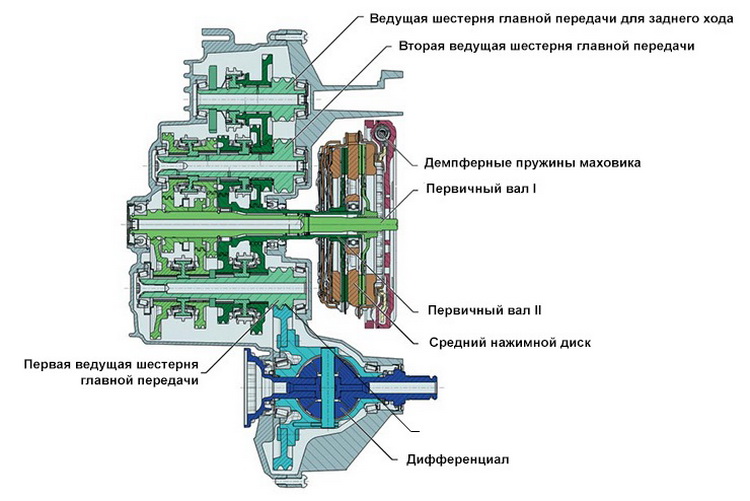

Роботизированная КПП, как и обычная МКПП, имеет сцепление, в ней не используется трансмиссионная жидкость ATF в качестве рабочей для управления и т.д. Добавим, что в современных «роботах» может быть как одно, так и два сцепления. В первом случае следует понимать однодисковый «робот», а во втором преселективную роботизированную коробку передач с двумя сцеплениями.

Если говорить об устройстве коробки — робот, можно выделить следующие базовые составные элементы:

- Коробка передач, которая по устройству напоминает «механику;

- Актуаторы (сервоприводы), отвечающие за выжим сцепления и включение передачи;

- Блок управления коробкой (микропроцессорный ЭБУ) и внешние датчики;

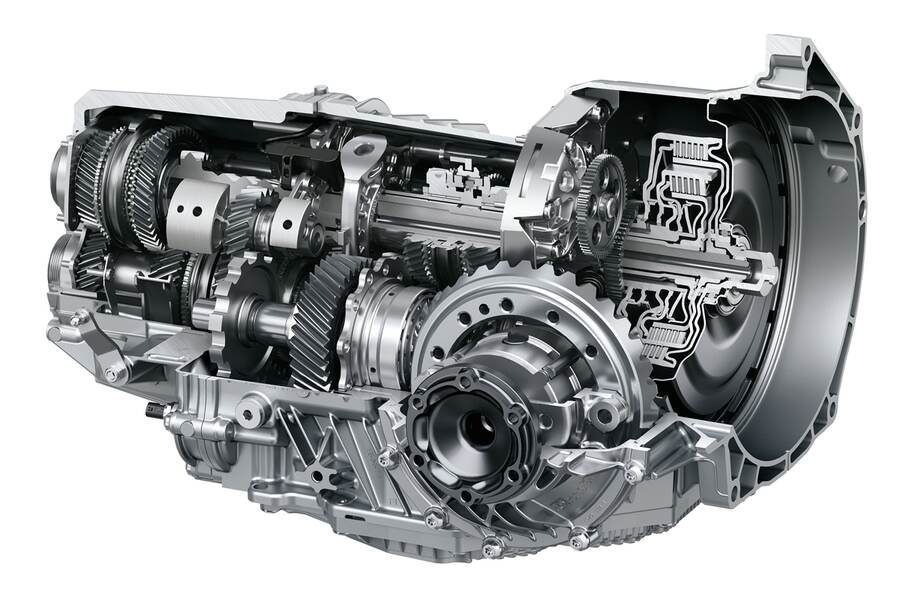

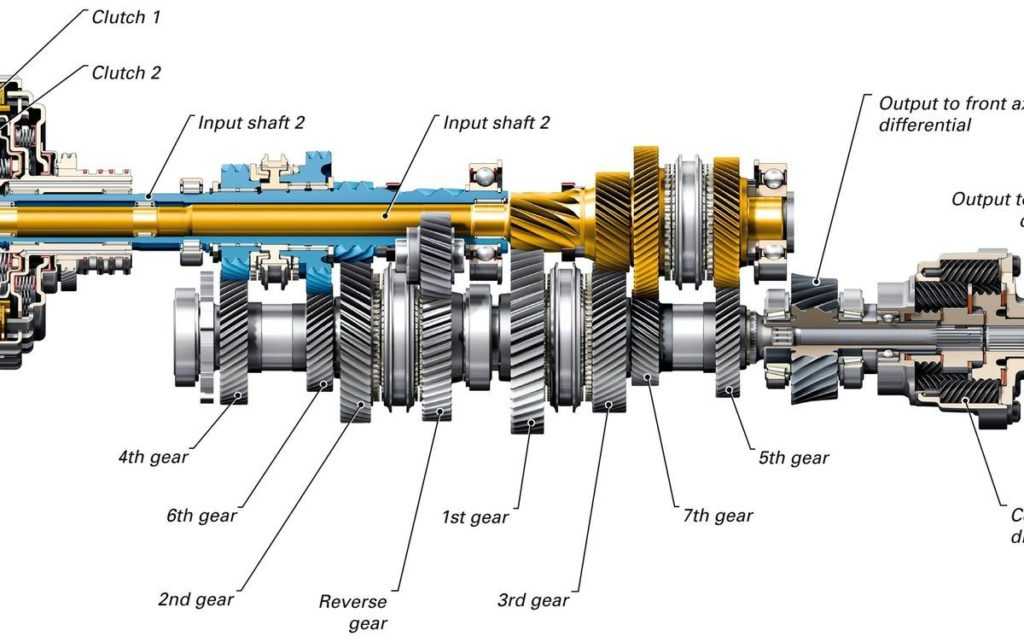

Давайте рассмотрим устройство РКПП на примере 6-и ступенчатой роботизированной коробки передач с двумя сцеплениями. Сама коробка похожа на МКПП, однако имеет сразу два ведущих вала. Если просто, эти валы расположены друг в друге (внешний вал имеет внутреннюю полость, куда вставлен еще один внутренний первичный вал).

Сама коробка похожа на МКПП, однако имеет сразу два ведущих вала. Если просто, эти валы расположены друг в друге (внешний вал имеет внутреннюю полость, куда вставлен еще один внутренний первичный вал).

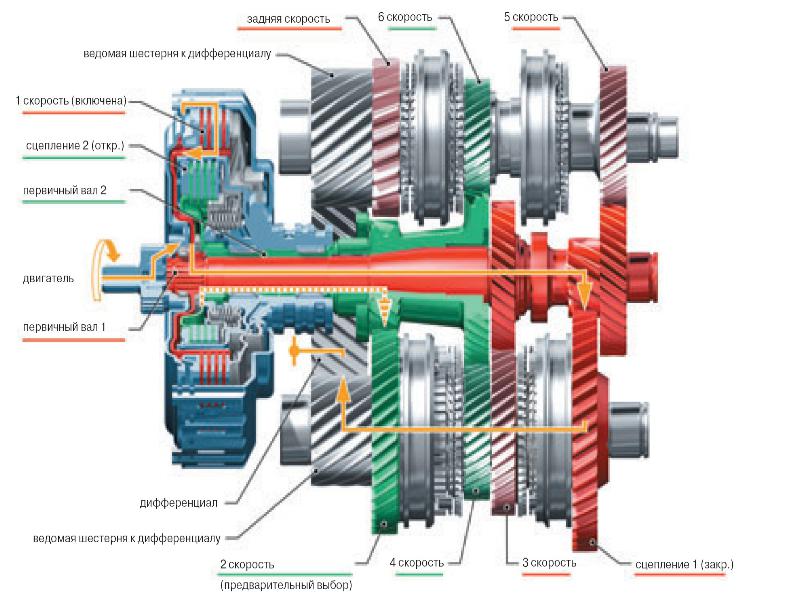

На внешнем валу установлены шестерни привода 2, 4 и 6 передачи. На внутреннем валу ставятся шестерни 1, 3, 5 передачи, а также передачи заднего хода. Для каждого из валов имеется отдельное сцепление.

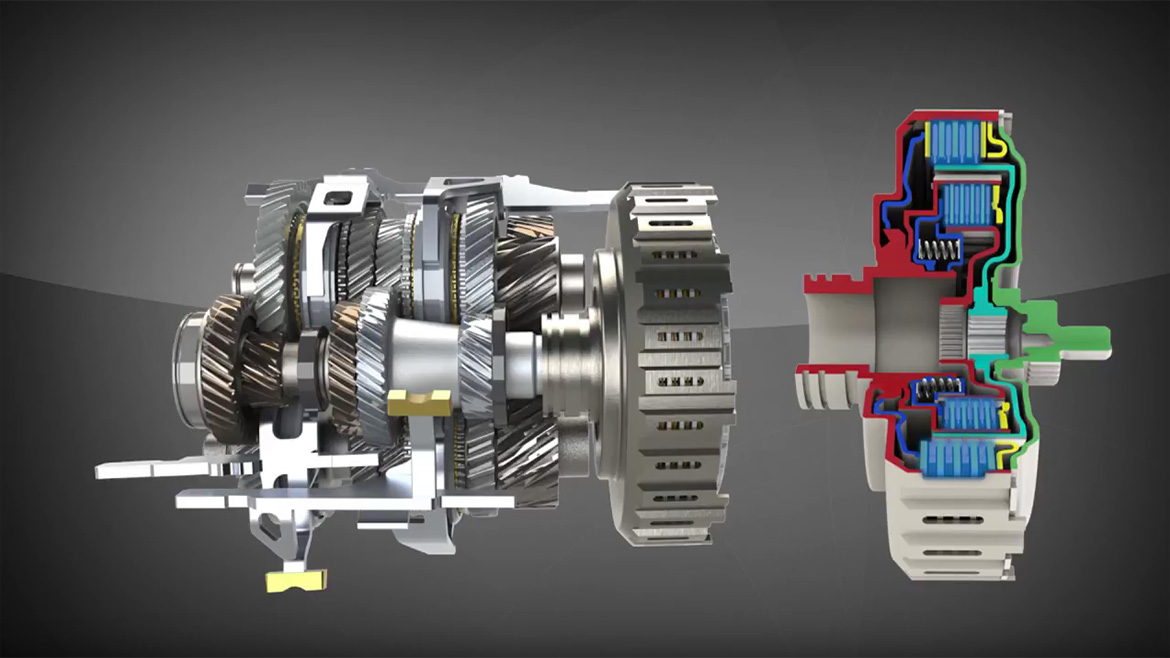

Актуаторы роботизированной коробки представляют собой электрические или гидросервоприводы. Электрический актуатор -электромотор с редуктором, гидравлический является гидроцилиндром, шток которого связан с синхронизатором. Главной задачей как первого, так и второго типа устройств становится механическое перемещение синхронизаторов КПП, а также включение и выключение сцепления.

Блок управления коробкой передач является микропроцессорным ЭБУ, к которому подключены внешние датчики, которые задействованы в ЭСУД автомобиля. Другими словами, контроллер коробки передач взаимодействует с датчиками от двигателя, а также ряда других систем (например, ABS и т. д.). Часто блок управления коробкой совмещен с ЭБУ двигателем, при этом коробка работает по собственному заданному алгоритму.

д.). Часто блок управления коробкой совмещен с ЭБУ двигателем, при этом коробка работает по собственному заданному алгоритму.

Как работает роботизированная коробка передач

Что касается принципов работы РКПП, для начала движения и дальнейшего плавного переключения передач необходимо задействовать сцепление (как и в МКПП). Включение сцепления реализует актуатор, который получает сигнал от ЭБУ коробкой и начинает медленно вращать редуктор.

В коробке с двумя сцеплениями сначала включается первое сцепление внутреннего первичного вала. Далее актуатор выбора и включения передачи подводит синхронизатор к шестерне первой передачи. В результате шестерня блокируется на валу и начинает вращаться вторичный вал.

После того, как автомобиль начал движение, водитель продолжает нажимать на педаль газа для разгона. В однодисковых роботах с одним сцеплением для включения второй передачи требуется некоторое время, в результате чего возникает характерный «провал».

Чтобы избавиться от такой задержки и сократить время переключений в конструкцию коробки добавили второе сцепление и еще один вал. В результате появилась так называемая преселективная роботизированная КПП.

В результате появилась так называемая преселективная роботизированная КПП.

Если просто, пока включена первая передача, вторая уже также готова к включению, так как одновременно задействовано второе сцепление. Получается, после сигнала от микропроцессорного блока быстро сработает включение второй передачи.

Подобным образом происходит переключение на последующие высшие передачи, а также понижение передач при езде. При этом время переключения минимально и занимает доли секунды, исключены перегазовки, практически отсутствует разрыв тяги и т.д. Результат — динамичная езда и максимальная топливная экономичность.

Работа в автоматическом режиме становится возможной благодаря тому, что ЭБУ коробкой постоянно анализирует сигналы с внешних датчиков. Блок учитывает нагрузку на ДВС, скорость движения ТС, положение педали газа, пробуксовку колес и т.д.

Также РКПП имеют возможность ручного переключения передач, имитируя работу гидромеханической АКПП в ручном режиме (например, Типтроник). Еще на некоторых «роботах» можно заблокировать включение повышенных передач.

Еще на некоторых «роботах» можно заблокировать включение повышенных передач.

Простыми словами, водитель при помощи селектора выбирает режим, при котором ЭБУ коробкой не будет инициировать включение, например, 3 передачи и выше, что помогает преодолевать сложные участки пути (снег, гололед, грязь и т.д.).

Преимущества и недостатки коробки — робот

Сегодня коробка-робот является достаточно распространенным решением. Например, концерн VAG активно устанавливает подобные коробки, которые знакомы потребителям, как DSG, на разные модели Audi, Volkswagen, Porsche, Skoda и т.д. Также роботизированную трансмиссию массово ставят на модели Ford, Mitsubishi, Honda и машины целого ряда других мировых производителей.

На первый взгляд может показаться, что РКПП имеет только плюсы: надежность и ремонтопригодность «механики», быстрота переключений, топливная экономичность, возможность выдерживать большой крутящий момент и т. д.

д.

При этом по заверениям самих производителей РКПП должны в скором времени полностью вытеснить «классические» АКПП с гидротрансформатором и вариаторные коробки. Однако на практике этого не произошло.

Дело в том, что в плане комфорта работа «однодисковых» роботизированных коробок (с одним сцеплением) далека от АКПП и, тем более, от бесступенчатого вариатора. Автомобиль с такой коробкой дергается при езде, переключения «затянуты», имеются провалы и т.п.

Также ресурс сцепления на «роботе» и актуаторов достаточно низкий (в среднем, около 80-100 тыс. км.). При этом стоимость актуаторов высокая, а ремонтопригодность данных элементов сомнительная. По этой причине многие сервисы практикуют узловую замену, то есть актуатор просто меняется на новый.

Что касается более сложных и дорогих преселективных коробок с двумя сцеплениями, переключения в этом случае более плавные и больше напоминают работу обычной АКПП. Однако ресурс такого «робота» (например, DSG 6 или DSG 7) все равно снижен, нередко возникают проблемы по части механики и электроники, а ремонт в ряде случаев потребует значительных расходов.

В качестве итога отметим, что многие автопроизводители, особенно из Японии, начали постепенно отказываться от установки коробки-робот на свои модели, заменяя ее классической АКПП с гидротрансформатором (ГДТ).

Например, Hondа Civic 8 хэтчбек, который изначально выпускался с РКПП, но в дальнейшем после рестайлинга получил полноценный «автомат». То же самое можно сказать о популярной Toyota Corolla 2007 года, которая позднее получила вместо «робота» автоматическую гидромеханическую коробку.

Что такое робот Pick and Place? Использование и типы

Роботы для захвата и размещения обычно используются в современных производственных условиях. Автоматизация Pick and Place ускоряет процесс подбора деталей или предметов и размещения их в других местах. Автоматизация этого процесса помогает увеличить производительность. Роботы «выбирай и размещай» выполняют повторяющиеся задачи, освобождая людей для выполнения более сложной работы.

Как работают роботы для захвата и размещения

Как правило, роботы для захвата и размещения устанавливаются на устойчивой подставке и располагаются таким образом, чтобы достигать различных областей для выполнения работы. Они используют передовые системы зрения, чтобы идентифицировать, захватывать и перемещать объекты из одного места в другое. Благодаря множеству доступных вариантов конструкции роботы для захвата и размещения могут быть сконфигурированы с различными вариантами инструментов на конце манипулятора для использования в различных приложениях, таких как сборка, упаковка или сбор контейнеров. Например, роботизированные системы захвата и размещения могут использоваться для подбора товаров для заказа и помещения их в коробку для упаковки, или они могут использоваться для захвата деталей, необходимых для сборки, и перемещения их в следующее место.

Типы роботов для захвата и размещения

Существует несколько типов и компонентов роботов для захвата и размещения, в том числе:

- Роботизированная рука .

Роботизированные руки являются наиболее распространенным типом роботов для захвата и размещения. 5-осевой роботизированный манипулятор может использоваться для стандартных операций захвата и размещения, когда объекты берутся и перемещаются в другие места в одной плоскости. 6-осевой робот-манипулятор используется для более сложных задач, например, когда объекты необходимо скрутить или переориентировать, прежде чем поместить в другое место.

Роботизированные руки являются наиболее распространенным типом роботов для захвата и размещения. 5-осевой роботизированный манипулятор может использоваться для стандартных операций захвата и размещения, когда объекты берутся и перемещаются в другие места в одной плоскости. 6-осевой робот-манипулятор используется для более сложных задач, например, когда объекты необходимо скрутить или переориентировать, прежде чем поместить в другое место. - Декартовы — Подобно 6-осевому манипулятору, декартовы роботы работают в нескольких плоскостях. Эти роботы перемещаются по трем ортогональным осям (X, Y и Z) с использованием декартовых координат. Они могут быть сконструированы с любым типом линейного привода и несколькими типами приводных механизмов, такими как ременные, шариковые или ходовые винтовые механизмы. Как правило, они имеют лучшую точность позиционирования по сравнению с 6-осевыми роботами-манипуляторами.

- Delta . Роботы Delta часто используются в приложениях, где роботы собирают предметы группами и помещают их в шаблоны сборки или контейнеры.

Они оснащены передовыми технологиями зрения, которые позволяют им различать различные размеры, формы и цвета. Существует несколько конфигураций роботов Delta, но большинство из них имеют три руки, которые работают по четырем осям. У них есть тяжелые двигатели, прикрепленные к раме, с легкими рычагами, соединенными с соединительными стержнями с шарнирами на обоих концах каждого рычага (обычно шаровыми шарнирами), чтобы обеспечить движение.

Они оснащены передовыми технологиями зрения, которые позволяют им различать различные размеры, формы и цвета. Существует несколько конфигураций роботов Delta, но большинство из них имеют три руки, которые работают по четырем осям. У них есть тяжелые двигатели, прикрепленные к раме, с легкими рычагами, соединенными с соединительными стержнями с шарнирами на обоих концах каждого рычага (обычно шаровыми шарнирами), чтобы обеспечить движение. - Fast pick — Роботы Fast pick идеально подходят для работы со средними и большими объемами заказов с высокой скоростью доставки товаров. Роботы для быстрого подбора полностью автоматизируют процесс подбора, высвобождая рабочую силу человека, чтобы сосредоточиться на более важных действиях. Они идеально подходят для быстрых «дополнительных» товаров, таких как рекламные товары, добавляемые к заказам или батареям. Эти роботы могут собирать до 300 SKU в час из пула до 8 SKU.

- Collaborative . Коллаборативные роботы дополняют работу людей, побуждая сотрудников выбирать места и помогая сотрудникам выполнять каждую задачу.

Оптимизируя маршруты в режиме реального времени и помогая сотрудникам выполнять задачи, коллаборативные роботы помогают сотрудникам работать более эффективно.

Оптимизируя маршруты в режиме реального времени и помогая сотрудникам выполнять задачи, коллаборативные роботы помогают сотрудникам работать более эффективно.

Применение роботов для захвата и укладки

Роботы для захвата и укладки часто используются в производстве, но также используются в таких приложениях, как упаковка, сбор и проверка. Вот несколько наиболее распространенных приложений для роботов для захвата и размещения и способы их использования.

- Сборка – Роботы для захвата и размещения, используемые при сборке, захватывают поступающие детали из одного места, например с конвейера, и помещают или прикрепляют деталь к другой части изделия. Затем две соединенные детали транспортируются на следующую сборочную площадку.

- Упаковка – Роботы для захвата и размещения, используемые в процессе упаковки, захватывают предметы из входящего источника или отведенного места и помещают предметы в упаковочный контейнер.

- Подбор контейнеров – Роботы захвата и размещения, используемые в приложениях подбора контейнеров, захватывают детали или предметы из контейнеров. Эти роботы для подбора и размещения обычно имеют усовершенствованные системы зрения, позволяющие им различать цвет, форму и размер, чтобы выбирать нужные предметы даже из корзин, содержащих случайно смешанные предметы. Затем эти части или предметы отправляются в другое место для сборки или упаковки.

- Инспекция — Роботы для захвата и размещения, используемые для инспекционных приложений, оснащены передовыми системами технического зрения для захвата объектов, обнаружения аномалий и удаления дефектных деталей или предметов, размещая их в указанном месте.

Преимущества роботов для захвата и размещения

Основными преимуществами роботов для захвата и размещения являются скорость и стабильность. Роботов можно настроить в соответствии с конкретными производственными требованиями, и они легко программируются, поэтому их можно использовать для различных целей. Хотя конструкции различаются, роботы для захвата и размещения часто имеют небольшие размеры и малый вес, что делает их идеальными для использования в приложениях с ограниченным пространством.

Хотя конструкции различаются, роботы для захвата и размещения часто имеют небольшие размеры и малый вес, что делает их идеальными для использования в приложениях с ограниченным пространством.

Небольшие роботы для комплектования и размещения помогают увеличить производительность, помогая в процессах комплектования и упаковки заказов на складе. Они также обеспечивают хорошую рентабельность инвестиций для производителей. В обоих случаях роботы «подбирай и размещай» освобождают сотрудников и операторов от монотонной повторяющейся работы, что повышает производительность и снижает физическую нагрузку на людей, которая обычно возникает при выполнении таких задач.

Как правильно выбрать робота для захвата и укладки

Роботы для захвата и укладки могут выполнять практически все операции по обработке материалов экономично и эффективно — будь то сборка деталей, сбор контейнеров или упаковка. На рынке представлено несколько конструкций и конфигураций, поэтому может быть сложно выбрать ту, которая соответствует вашим эксплуатационным потребностям. Чтобы помочь вам принять правильное решение, давайте рассмотрим некоторые факторы и функции, на которые следует обратить внимание при покупке робота для захвата и размещения.

Чтобы помочь вам принять правильное решение, давайте рассмотрим некоторые факторы и функции, на которые следует обратить внимание при покупке робота для захвата и размещения.

Количество осей

Количество осей определяет степень свободы и движения робота захвата и размещения. Как правило, больше осей означает больше движения и гибкости, поэтому лучше иметь больше осей, чем меньше. Для выполнения заказов с помощью роботов, в которых предметы помещаются на конвейер, в корзину или непосредственно в упаковочный контейнер, робот должен иметь от четырех до пяти осей. Шесть или более осей предпочтительны для приложений, в которых робот должен вращаться или двигаться линейно, чтобы выполнять задачи в рамках своей рабочей области.

Досягаемость

Досягаемость — это часть рабочей зоны, описывающая максимальное расстояние (по горизонтали и вертикали), в пределах которого робот для захвата и размещения может перемещать предметы. Поскольку робот должен собирать и размещать предметы с высокой точностью, вам следует оценить его досягаемость, чтобы определить, подходит ли он для ваших операций. Максимальный охват по горизонтали — это расстояние от центра основания робота до самой дальней точки его захвата или пользовательского инструмента на конце манипулятора. Максимальный вертикальный вылет робота измеряется от самой низкой точки, до которой может дотянуться робот (обычно это его основание), до максимальной высоты, на которую может подняться запястье.

Максимальный охват по горизонтали — это расстояние от центра основания робота до самой дальней точки его захвата или пользовательского инструмента на конце манипулятора. Максимальный вертикальный вылет робота измеряется от самой низкой точки, до которой может дотянуться робот (обычно это его основание), до максимальной высоты, на которую может подняться запястье.

Повторяемость

Повторяемость описывает способность робота поднимать и бросать предметы в одном и том же месте для каждой выполняемой им процедуры. Для высокоточных операций (таких как сборка электронной печатной платы) требуются роботы с превосходной повторяемостью и радиусом действия с нулевым допуском. Правильный робот для захвата и размещения должен соответствовать радиусу допуска для вашего целевого приложения — приблизительно (< 0,5 мм) для операций по выполнению заказов.

Скорость

Чтобы повысить производительность и эффективность, вам понадобится робот для захвата и размещения, который сможет постоянно выполнять операции по обработке материалов с требуемой скоростью. В спецификации робота обычно указывается скорость (в градусах в секунду) в диапазоне от 0 до максимальной скорости. Убедитесь, что робот для захвата и размещения может выполнять операции со скоростью (и выше), необходимой для вашей операции. Кроме того, лучше всего приобрести робота для захвата и размещения с максимальной скоростью, который может комфортно справляться с периодами пикового спроса.

В спецификации робота обычно указывается скорость (в градусах в секунду) в диапазоне от 0 до максимальной скорости. Убедитесь, что робот для захвата и размещения может выполнять операции со скоростью (и выше), необходимой для вашей операции. Кроме того, лучше всего приобрести робота для захвата и размещения с максимальной скоростью, который может комфортно справляться с периодами пикового спроса.

Конфигурация и зрение

Роботы для захвата и размещения могут быть:

- Шарнирный робот или робот-скара (закрепленный вращающимися руками на трех вертикальных осях)

- Сферический робот, обеспечивающий одно линейное и два вращательных движения

- Цилиндрический робот, обеспечивающий движение по горизонтальной, вертикальной и вращательной осям

Хотя большинство роботов для захвата и размещения товаров являются гибкими, они ограничены своими размерами, насадками для обработки продуктов и широтой движения. Эти характеристики влияют на то, где они могут быть развернуты и с чем они могут работать. Кроме того, система визуального наведения должна быть достаточно сложной, чтобы идентифицировать несколько товаров из пула SKU.

Кроме того, система визуального наведения должна быть достаточно сложной, чтобы идентифицировать несколько товаров из пула SKU.

Полезная нагрузка

Полезная нагрузка — это максимальный вес, который робот может перенести из одной точки в другую. Он включает в себя вес собираемого продукта и вес инструментов на конце руки робота. Робот для захвата и размещения должен быть в состоянии поднять самый тяжелый предмет в вашем инвентаре, полностью вытянуть руку и точно разместить указанный предмет.

Сколько стоят роботы для захвата и размещения?

Операторы логистики могут получить огромную выгоду от развертывания на своих складах подходящих роботов для захвата и размещения товаров. В связи с тем, что пандемия коронавируса нарушает цепочки поставок по всему миру, для предприятий как никогда важно автоматизировать выполнение заказов, чтобы идти в ногу с растущим спросом потребителей и сокращением предложения рабочей силы.

Роботы для захвата и размещения выполняют задачи по захвату точно, аккуратно и надежно — без перерывов и без усталости, монотонности и отвлекающих факторов окружающей среды. В то время как такая автоматизированная точность должна иметь высокую цену, по оценкам, первоначальная стоимость робота для захвата и размещения составляет несколько тысяч долларов.

В то время как такая автоматизированная точность должна иметь высокую цену, по оценкам, первоначальная стоимость робота для захвата и размещения составляет несколько тысяч долларов.

Время установки незначительно, поскольку предприятиям не нужно вносить серьезные изменения в инфраструктуру своих складских помещений. Правильные роботы для захвата и размещения могут начать работу почти сразу после их установки и программирования и могут сразу начать повышать уровень производительности.

Несмотря на уровень сложности технологий, используемых при создании роботов для захвата и размещения, они требуют минимального обслуживания. Используя надлежащие методы очистки и рекомендации по техническому обслуживанию, предприятия могут выполнять все необходимое техническое обслуживание собственными силами. Это делает общую стоимость владения роботом для захвата и размещения намного ниже, чем другие технологии автоматизации склада.

Инвестиции в роботов для захвата и размещения позволяют компаниям получить конкурентное преимущество и максимально повысить производительность своих предприятий.

Узнайте больше о Fast Lane от 6 River Systems, полностью автоматизированном решении для комплектования высокоскоростных SKU. Хотите узнать больше? Давайте обсудим решение, которое подходит именно вам. Свяжитесь с нами сегодня.

Что такое робот для захвата и размещения и как он работает?

Последнее обновление: Эндрю Лайтстед, 19 апреля 2022 г. 9 минут, проведенных с пользой

Пищевая промышленность и упаковочная промышленность развиваются быстрыми темпами. Чтобы удовлетворить растущие потребности и необходимую эффективность, производители используют робототехнику для выполнения задач, которые в противном случае потребовали бы специального ручного труда.

Роботы для захвата и размещения являются одними из наиболее часто используемых автоматических машин на рабочем месте по упаковке пищевых продуктов.

В этой статье вы узнаете все о роботах для захвата и размещения, что они из себя представляют, и даже о различных областях применения и типах этих роботов. Начнем наше исследование прямо сейчас.

Начнем наше исследование прямо сейчас.

Что такое робот Pick and Place?

Роботы Pick and Place позволяют компаниям использовать автоматизированные решения для подъема объектов из одного места и размещения их в других местах.

Простые задачи, такие как подъем предметов или их перемещение, не требуют много мыслительных процессов. Следовательно, использование людей для выполнения этих задач может быть расточительным, поскольку рабочую силу можно использовать для других задач, требующих более высоких умственных способностей.

Эти повторяющиеся задачи выполняются роботами-подборщиками. Эти роботы часто оснащены датчиками и системами технического зрения для подъема объектов с движущейся конвейерной ленты.

Кто изобрел роботов Pick and Place?

Роботы захвата и размещения, используемые в настоящее время для монотонных задач в пищевой упаковочной промышленности, основаны на роботах Delta. Дельта-роботы были разработаны в начале 19 века.80-х годов исследовательской группой под руководством профессора Реймонда Клавеля из EPFL, Швейцария.

Массовое производство роботов для захвата упаковки началось в 1987 году, когда швейцарская компания Demaurex приобрела лицензию на создание этих роботов.

В 1999 году компания ABB Flexible Automation выпустила дельта-робот FlexPicker, который изменил правила игры в этой области.

Область роботов для захвата и размещения все еще развивается, и исследователи оптимизируют этих роботов для захвата еще более мелких предметов для компьютерных процессоров или для выполнения повторяющихся задач с более высокой скоростью и точностью.

Как работают роботы Pick and Place?

Существует несколько конструкций роботов для захвата и размещения в зависимости от конкретного применения, для которого они используются. Основной принцип большинства этих конструкций — схожие линии.

Эти роботы обычно устанавливаются на устойчивой стойке и имеют длинную руку, которая может достигать всей рабочей зоны. Конец крепления руки специализирован для типа объектов, которые робот намеревается перемещать.

Эти роботы могут перемещать предметы со стационарной поверхности на неподвижную поверхность, с неподвижной на движущуюся поверхность, перемещаться на неподвижную поверхность и перемещаться на движущуюся поверхность (например, между двумя конвейерными лентами).

Сколько осей может выполнять движение традиционного робота «сбори и помести»?

Простые роботы для захвата и размещения, которые поднимают предметы и размещают их в других местах, оснащены манипулятором с 5 осями. Однако также используются 6-осевые роботы-манипуляторы, которые могут поворачивать предметы для изменения их ориентации.

Из каких частей состоит робот-подборщик?

Робот-манипулятор состоит из нескольких специальных частей, таких как:

Инструмент манипулятора робота: Манипулятор, также известный как манипулятор, является продолжением робота с использованием цилиндрических или сферических частей. связи и суставы.

Концевой эффектор: Концевой эффектор — это аксессуар на конце манипулятора, который выполняет требуемую работу, например, захват объектов. Концевые эффекторы могут быть спроектированы для выполнения различных функций в зависимости от требований.

Концевые эффекторы могут быть спроектированы для выполнения различных функций в зависимости от требований.

Приводы: Приводы создают движение в манипуляторе робота и концевых эффекторах. Линейные приводы — это в основном любой тип двигателя, такой как серводвигатель, шаговый двигатель или гидравлический цилиндр.

Датчики: Вы можете думать о датчиках как о глазах роботов. Датчики выполняют такие задачи, как определение положения объекта.

Контроллеры: Контроллеры синхронизируют и управляют движением различных приводов робота, тем самым являясь мозгом, обеспечивающим бесперебойную работу робота.

Какие существуют типы роботов для захвата и размещения?

Существует множество различных типов роботов для захвата и размещения, например:

Декартовы роботы:

Декартовы роботы перемещают предметы в нескольких плоскостях, используя координаты X, Y и Z (известные как декартовы координаты).

Роботы быстрого выбора:

Роботы для быстрого захвата выбирают товары с очень высокой скоростью, поэтому они используются в приложениях с большими объемами. Эти роботы способны перемещать около 300 предметов в час.

Роботы-манипуляторы:

Роботы-манипуляторы — это самый простой и наиболее распространенный тип роботов для захвата и размещения предметов. Как описано ранее, они используются как 5-осевые и 6-осевые манипуляторы. 6-осевой манипулятор работает аналогично декартовым роботам, но имеет более низкую точность позиционирования по сравнению с дельта-роботами.

Дельта-роботы:

Дельта-роботы могут собирать предметы и размещать их в предопределенных схемах сборки или группах. Эти роботы могут быть оснащены датчиками или системами технического зрения для выбора предметов на основе разных цветов или размеров.

Коллаборативные роботы (Кобот):

Коллаборативные роботы названы так потому, что они работают совместно с людьми. Их цель — направить людей к месту сбора или желаемому месту. Эти роботы могут создать оптимальный маршрут, чтобы минимизировать время транспортировки.

Их цель — направить людей к месту сбора или желаемому месту. Эти роботы могут создать оптимальный маршрут, чтобы минимизировать время транспортировки.

Каковы преимущества робота Pick and Place?

Роботы для захвата и размещения предлагают несколько преимуществ по сравнению с использованием людей для той же цели. Некоторые из этих преимуществ:

Скорость:

Скорость работы является одной из основных причин в пользу роботов для захвата и размещения. Эти машины могут поднимать множество предметов за то же время, что и человек, чтобы поднять один предмет.

Производительность:

Благодаря более высокой скорости работы, робот-подборщик имеет более высокую производительность, чем человек. Вот почему современные производственные среды могут выпускать большее количество продуктов, чтобы увеличить производительность.

Непрерывное производство:

Людям нужны перерывы, которые могут привести к перебоям в производственной линии. Перебои случаются и при смене рабочих. Однако роботы не требуют перерывов и могут работать круглые сутки.

Однако роботы не требуют перерывов и могут работать круглые сутки.

Консистенция:

Человеческий труд всегда вносит фактор человеческой ошибки. Однако робот для захвата и размещения будет работать на точных математических принципах, поэтому ошибок не будет, а конечным результатом будет последовательная работа.

Безопасность:

Подъем предметов связан с фактором риска падения предмета на человека и причинения травм. Однако у роботов такого риска нет, что обеспечивает более высокую безопасность на рабочем месте.

Окупаемость инвестиций:

Роботы Pick and Place позволяют компаниям минимизировать эксплуатационные расходы за счет небольших первоначальных инвестиций. Зарплаты и пособий нет. Это приводит к более высокой отдаче от инвестиций в производственные процессы.

Пропускная способность:

Роботы-подборщики обеспечивают более высокую пропускную способность, поскольку они могут перемещать большое количество объектов за заданное время. Как упоминалось ранее, роботы быстрого подбора способны перемещать товары со скоростью 300 штук в час.

Как упоминалось ранее, роботы быстрого подбора способны перемещать товары со скоростью 300 штук в час.

Применение роботов для захвата и размещения

Как и промышленные роботы для упаковки пищевых продуктов, роботы для захвата и размещения служат для нескольких различных целей. Эти приложения включают:

Сборочные приложения:

В процессах сборки роботы захвата и размещения могут собирать несколько деталей из разных мест и собирать их в одном месте. Сложная работа в электронной среде выполняется с использованием этих типов роботов для захвата и размещения.

Применение упаковки:

В качестве утилиты по упаковке робот собирает и кладет продукты питания и помещает их в упаковочный контейнер. Чтобы загрузить предметы в упаковочный контейнер, их можно даже забрать с конвейерной ленты.

Приложения для сбора из корзины:

В приложениях для подбора из корзин роботы для захвата и размещения могут забирать определенный предмет из корзины. Эти роботы для захвата и размещения оснащены усовершенствованными системами технического зрения, которые позволяют им точно идентифицировать требуемый элемент, что требуется при сборе мусора.

Эти роботы для захвата и размещения оснащены усовершенствованными системами технического зрения, которые позволяют им точно идентифицировать требуемый элемент, что требуется при сборе мусора.

Осмотр и контроль качества:

Осмотр и контроль качества Роботы для захвата и размещения идентифицируют каждый предмет, чтобы выяснить, соответствует ли он протоколу контроля качества производителя. Если товар выходит из строя, робот может снять его с производственной линии.

Сортировка деталей:

Роботы для сортировки деталей могут сортировать различные объекты на основе их формы или информации, содержащейся на самом объекте. Их можно использовать для разделения посылок или для аналогичных целей.

Медицинское применение:

Роботы для захвата и размещения также находят свое применение в медицинском секторе. Они не только помогают в сортировке медицинского инвентаря, но даже могут помочь в сложных операциях.

Отрасли, использующие роботов для захвата и размещения

Роботы для захвата и размещения используются в различных областях в качестве промышленных роботов. Некоторые из отраслей, в которых используются эти роботы:

Некоторые из отраслей, в которых используются эти роботы:

Упаковка:

Упаковка является одним из наиболее распространенных типов применения роботов для захвата и размещения. От упаковки пищевых продуктов в упаковочный контейнер до роботов для укладки на поддоны, роботы для захвата и размещения находят широкое применение в пищевой промышленности.

Доставка:

Роботы для захвата и размещения нашли свое применение в качестве роботов-доставщиков, а также в нескольких высокотехнологичных средах по всему миру.

Исследования:

Эти роботы также используются в исследовательских целях при работе с высокочувствительными элементами и соединениями в научной среде.

Электроника:

Роботы-подборщики размещают входящие компоненты на печатных платах электроники, такой как телефоны, телевизоры, компьютеры и т. д. Собираются вместе с помощью роботов-подборщиков для быстрого процесса сборки.

Роботы для укладки на поддоны:

Роботы для захвата и размещения используются в той или иной форме почти во всех отраслях промышленности в качестве роботов для укладки на поддоны для размещения предметов друг на друге для создания стопок (называемых поддонами) предметов.

Как правильно выбрать роботов Pick and Place для вашего бизнеса?

Когда дело доходит до робота для захвата и размещения на вашей производственной линии, вы не можете просто пойти и взять первого попавшегося. Он требует тщательного исследования, основанного на некоторых важных факторах. Вот эти факторы:

Оси:

Количество осей определяет направления, в которых робот может двигаться. Пятиосевой робот может брать и размещать объект в любом месте в пределах одной плоскости, а шестиосевой робот также может перемещать объекты на разные плоскости. Дополнительные оси могут создавать крутящие и поворотные движения для различной ориентации объекта.

Досягаемость:

Досягаемость — это вся рабочая зона, до которой может дотянуться робот. Рабочая среда робота будет определяться масштабом вашего рабочего места. Для большего рассредоточенного рабочего пространства потребуется робот с большей досягаемостью. Для меньшего рабочего пространства достаточно меньшего радиуса действия.

Скорость:

Для работы с большими объемами вам потребуется высокоскоростной робот для захвата и размещения. Если ваши требования к объему не так высоки, вы можете пойти на компромисс со скоростью движения.

Повторяемость:

Повторяемость — это способность робота выбирать и размещать предметы в точно определенном месте. Высокая повторяемость означает лучшую точность позиционирования и является желательным качеством для более плавной работы.

Лучшие роботы для захвата и размещения

Если вам нужен робот для захвата и размещения, который хорошо справляется со всеми факторами, которые мы определили выше, вы можете проверить ассортимент роботов для захвата и размещения PwrPack.

Эти роботы являются лучшими в отрасли машинами, которые не только служат своей цели, но и превосходят ваши ожидания благодаря безупречной конструкции и высокому качеству сборки.

Эти роботы поставляются с бесплатным оптимизированным программным обеспечением, обеспечивающим сверхвысокую скорость работы. Они идеально подходят для упаковки любых пищевых продуктов, будь то высокоскоростная упаковка печенья, кормов для домашних животных, хлебобулочных изделий или любых других применений.

Они идеально подходят для упаковки любых пищевых продуктов, будь то высокоскоростная упаковка печенья, кормов для домашних животных, хлебобулочных изделий или любых других применений.

Сколько стоят роботы Pick and Place?

Роботы Pick and Place — это не просто роботизированная машина, а правильно интегрированная система, состоящая из конвейерной ленты, передовых систем технического зрения и многого другого. Вся установка дешевле, чем вы могли бы потратить на рабочую силу, и стоит от 40 000 до 50 000 долларов.

Простые роботы для захвата и размещения, не требующие высокотехнологичных средств, таких как передовые технологии технического зрения, могут стоить всего несколько тысяч долларов.

Если вы сравните эти цифры с вашими затратами на рабочую силу и сопутствующими расходами, вы обнаружите, что человеческий аналог стоит вдвое или втрое дороже, что делает роботов для подбора и размещения значительно более дешевыми и эффективными инвестициями.

Заключение

В наши дни, когда производственный процесс происходит на производственной линии, чтобы удовлетворить периоды пикового спроса, ручной сбор изделий больше невозможен.

Любая область, которая замедляет производство, является еще одним узким местом в производственном процессе.

Вот почему в этой среде роботы для захвата и размещения являются не просто возможностью, а необходимостью. Это особенно актуально для индустрии упаковки пищевых продуктов, где действуют дополнительные факторы, такие как загрязнение людьми или сохранение целостности пищевых продуктов.

Ассортимент высокоскоростных роботов PwrPack позволяет компаниям удовлетворять растущий спрос благодаря совершенным возможностям высокотехнологичной автоматизации.

Часто задаваемые вопросы

[/vc_column_text]

Имеет ли робот для захвата и размещения вращательное движение?

Да, роботы для захвата и размещения могут совершать как вращательные, так и линейные движения. Все зависит от количества осей, которые есть у ваших роботов.

Насколько точны роботы для захвата и размещения?

Точность роботов для захвата и размещения может варьироваться от конкретной модели к модели.

Но главное отличие, как было сказано выше, заключается в том, что некоторые функции, такие как активация сцепления, коробка-робот выполняет автоматически.

Но главное отличие, как было сказано выше, заключается в том, что некоторые функции, такие как активация сцепления, коробка-робот выполняет автоматически. Роботизированные руки являются наиболее распространенным типом роботов для захвата и размещения. 5-осевой роботизированный манипулятор может использоваться для стандартных операций захвата и размещения, когда объекты берутся и перемещаются в другие места в одной плоскости. 6-осевой робот-манипулятор используется для более сложных задач, например, когда объекты необходимо скрутить или переориентировать, прежде чем поместить в другое место.

Роботизированные руки являются наиболее распространенным типом роботов для захвата и размещения. 5-осевой роботизированный манипулятор может использоваться для стандартных операций захвата и размещения, когда объекты берутся и перемещаются в другие места в одной плоскости. 6-осевой робот-манипулятор используется для более сложных задач, например, когда объекты необходимо скрутить или переориентировать, прежде чем поместить в другое место. Они оснащены передовыми технологиями зрения, которые позволяют им различать различные размеры, формы и цвета. Существует несколько конфигураций роботов Delta, но большинство из них имеют три руки, которые работают по четырем осям. У них есть тяжелые двигатели, прикрепленные к раме, с легкими рычагами, соединенными с соединительными стержнями с шарнирами на обоих концах каждого рычага (обычно шаровыми шарнирами), чтобы обеспечить движение.

Они оснащены передовыми технологиями зрения, которые позволяют им различать различные размеры, формы и цвета. Существует несколько конфигураций роботов Delta, но большинство из них имеют три руки, которые работают по четырем осям. У них есть тяжелые двигатели, прикрепленные к раме, с легкими рычагами, соединенными с соединительными стержнями с шарнирами на обоих концах каждого рычага (обычно шаровыми шарнирами), чтобы обеспечить движение. Оптимизируя маршруты в режиме реального времени и помогая сотрудникам выполнять задачи, коллаборативные роботы помогают сотрудникам работать более эффективно.

Оптимизируя маршруты в режиме реального времени и помогая сотрудникам выполнять задачи, коллаборативные роботы помогают сотрудникам работать более эффективно.