Содержание

как и для чего ее проводят

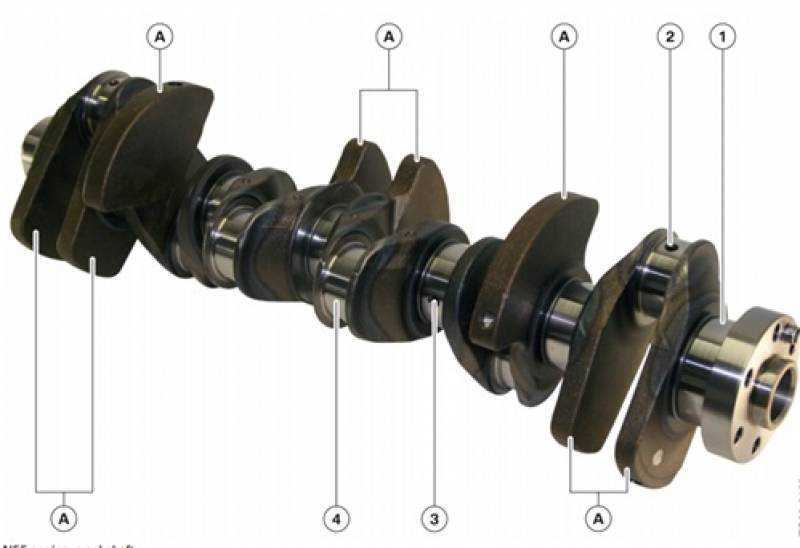

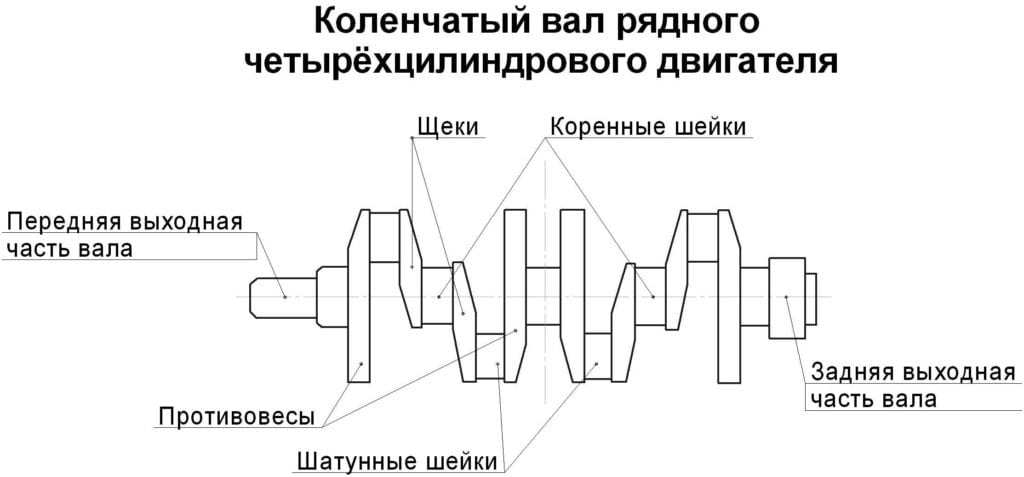

Коленчатый вал двигателя внутреннего сгорания представляет собой один из основных элементов кривошипно-шатунного механизма, являясь деталью достаточно сложной формы. К коленчатому валу (в области шеек коленвала) реализовано крепление шатунов. Через шатун от поршня на коленвал передается усилие, что позволяет преобразовать возвратно поступательное движение поршней в цилиндрах во вращательное движение коленчатого вала.

Рекомендуем также прочитать статью о том, что такое кривошипно-шатунный механизм (КШМ). Из этой статьи вы узнаете об устройстве, принципах работы, назначении и особенностях данного механизма в устройстве двигателя.

Необходимо отметить, что коленвал в процессе работы двигателя испытывает значительные нагрузки, так как давление газов в результате сгорания топливно-воздушной смеси воздействует на весь КШМ, параллельно на него воздействует инерционная нагрузка и т.д. В совокупности все силы, оказывающие воздействие на элемент, переменные по своей величине и направлению. По этой причине к детали выдвигаются особые требования касательно прочности и материалов изготовления, что необходимо для способности успешно противостоять таким нагрузкам. При этом деталь, как и любой другой нагруженный элемент, рано или поздно выходит из строя. В этой статье мы поговорим о том, что такое расточка коленвала, когда нужна данная ремонтная процедура, а также как проводится расточка и шлифовка коленвалов.

По этой причине к детали выдвигаются особые требования касательно прочности и материалов изготовления, что необходимо для способности успешно противостоять таким нагрузкам. При этом деталь, как и любой другой нагруженный элемент, рано или поздно выходит из строя. В этой статье мы поговорим о том, что такое расточка коленвала, когда нужна данная ремонтная процедура, а также как проводится расточка и шлифовка коленвалов.

Содержание статьи

- Почему и в каких случаях нужна расточка коленчатого вала

- Как растачивается коленвал

- Подведем итоги

Почему и в каких случаях нужна расточка коленчатого вала

Так как коленвал является нагруженной деталью, о его неисправностях водитель может узнать по появлению стука в двигателе. Если коленвал начал стучать, силовой агрегат нуждается в неотложном ремонте. В блоке цилиндров сам коленвал лежит в так называемой постели, закреплен посредством коренных подшипников скольжения (коренные вкладыши). Также в месте крепления шатунов к валу имеются шатунные подшипники (шатунные вкладыши). Материалы для изготовления вкладышей используются такие, чтобы элемент был прочным и имел гладкую поверхность. Это необходимо для минимизации трения в месте контакта вала и вкладыша, а еще позволяет валу свободно вращаться. На вкладыши в обязательном порядке дополнительно подается моторное масло из системы смазки, что и обеспечивает бесперебойную работу механизма.

Материалы для изготовления вкладышей используются такие, чтобы элемент был прочным и имел гладкую поверхность. Это необходимо для минимизации трения в месте контакта вала и вкладыша, а еще позволяет валу свободно вращаться. На вкладыши в обязательном порядке дополнительно подается моторное масло из системы смазки, что и обеспечивает бесперебойную работу механизма.

Становится понятно, что идеальные поверхности вкладышей и шеек коленвала, полученные при изготовлении деталей благодаря тщательной полировке, подвержены износу в процессе эксплуатации двигателя. Со временем происходит увеличение зазоров, появляются люфты, коленвал начинает стучать. В результате сильно возрастает общий износ ЦПГ и КШМ. Также в случае проблем с коленвалом может возникнуть снижение давления в системе смазки, что приводит к загоранию сигнальной лампы аварийного давления масла на приборной панели.

В подобной ситуации простой заменой вкладышей на новые обойтись не удается. Следует устанавливать вкладыши ремонтного размера. Например, толщина стенки ремонтного вкладыша будет на 0. 2 мм толще, чем у стандартного или же установленного до этого ремонтного. По указанной причине установить ремонтные вкладыши возможно только после расточки коленчатого вала. Такая расточка означает, что наружный диаметр шеек будет подогнан под размеры вкладышей. Для каждого ДВС имеются различные комплекты ремонтных вкладышей, которые отличаются по размерам. Чем больше размеров выпускается для того или иного мотора, тем большее количество раз коленвал можно растачивать под конкретный ремонтный размер при ремонте. Для многих моторов предполагается 4 ремонтных комплекта. В процессе окончательной подгонки также может потребоваться такая операция, как расточка вкладышей коленвала, что будет зависеть от определенных индивидуальных особенностей устанавливаемых деталей.

Например, толщина стенки ремонтного вкладыша будет на 0. 2 мм толще, чем у стандартного или же установленного до этого ремонтного. По указанной причине установить ремонтные вкладыши возможно только после расточки коленчатого вала. Такая расточка означает, что наружный диаметр шеек будет подогнан под размеры вкладышей. Для каждого ДВС имеются различные комплекты ремонтных вкладышей, которые отличаются по размерам. Чем больше размеров выпускается для того или иного мотора, тем большее количество раз коленвал можно растачивать под конкретный ремонтный размер при ремонте. Для многих моторов предполагается 4 ремонтных комплекта. В процессе окончательной подгонки также может потребоваться такая операция, как расточка вкладышей коленвала, что будет зависеть от определенных индивидуальных особенностей устанавливаемых деталей.

Рекомендуем также прочитать статью о том, что такое шлифовка головки блока цилиндров. Из этой статьи вы узнаете о причинах, по которым возникает необходимость фрезеровать ГБЦ, а также об особенностях шлифовки головки блока.

Необходимость ремонта вала возникает и в том случае, если вкладыши рабочие, но на самом валу имеются производственные дефекты (брак). Эта ситуация возникает естественным образом, проявляясь в процессе эксплуатации. Другими словами, расточку проводят тогда, когда пострадали шейки коленчатого вала. Возникновение задиров, канавок, износ шеек коленвала более 0.03 мм. уже принято считать основанием для расточки, так как полное восстановление гладкой поверхности шеек попросту невозможно без этой процедуры. Вкладыши после расточки также нужно будет менять. В конечном итоге, при ремонте получается добиться того, что коленвал после расточки и новые вкладыши имеют абсолютно гладкую и ровную поверхность в местах сопряжения, позволяя нагруженному механизму нормально работать.

Если суммировать полученную информацию, общее состояние поверхности шеек коленчатого вала сильно зависит от того, в каком состоянии находятся вкладыши коленвала. Указанные элементы должны быть подогнаны друг к другу с филигранной точностью, чтобы сопряженная пара (шейка-вкладыш) могла нормально работать при условии значительных и постоянно меняющихся нагрузок. Добавим, что частой проблемой многих ДВС является проворачивание вкладышей коленвала. Нужно помнить, что если вкладыш провернуло, заменить один или все вкладыши без расточки коленвала будет недостаточно. По этой причине для проведения квалифицированного ремонта двигателя необходимо:

Добавим, что частой проблемой многих ДВС является проворачивание вкладышей коленвала. Нужно помнить, что если вкладыш провернуло, заменить один или все вкладыши без расточки коленвала будет недостаточно. По этой причине для проведения квалифицированного ремонта двигателя необходимо:

- определить износ вкладышей коленчатого вала;

- выявить дефекты коленвала;

- реализовать предварительную расточку коленвала;

- осуществить установку вкладышей соответствующего ремонтного размера;

Другими словами, во время капремонта мотор полностью разбирается, после чего двигатель дефектуют, проводятся различные замеры при помощи нутромера, микрометра и другого оборудования. Затем на основании полученных результатов при необходимости проводится расточка блока цилиндров, коленвала, фрезеруется и шлифуется ГБЦ, осуществляется расточка постели коленвала и т.д. Только после выполнения всех этих операций подбираются ремонтные поршни и кольца, а также вкладыши коленвала и другие детали. Отметим, что заранее приобретать ремонтные запчасти не рекомендуется, так как во многих случаях расточка может производиться специалистами не в следующий, а сразу через один ремонтный размер или даже более. Это зависит от характерных особенностей имеющейся выработки, глубины повреждений и т.п.

Отметим, что заранее приобретать ремонтные запчасти не рекомендуется, так как во многих случаях расточка может производиться специалистами не в следующий, а сразу через один ремонтный размер или даже более. Это зависит от характерных особенностей имеющейся выработки, глубины повреждений и т.п.

Как растачивается коленвал

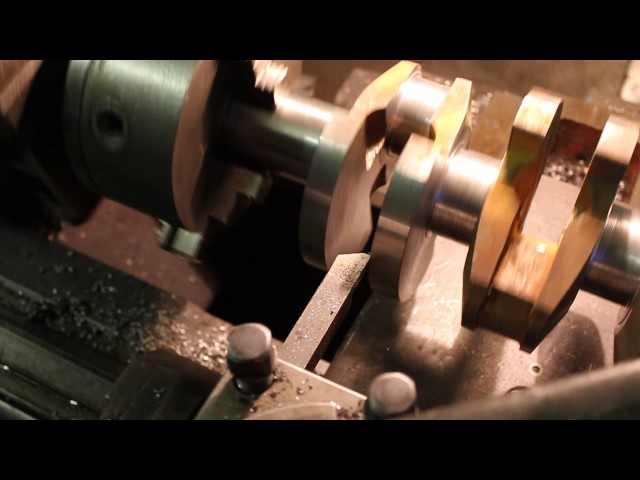

Начнем с того, что расточка и шлифовка коленвала своими руками в гаражных условиях под силу только опытным специалистам, которые имеют соответствующий набор специального оборудования. Прежде всего, в наличии должен быть станок для расточек коленвала, так как вся процедура должна выполняться с высокой точностью. Нужно учитывать и то, что от качества работ с коленвалом будет напрямую зависеть и сложность дальнейшей подгонки ремонтных вкладышей.

Также некоторые автолюбители в целях максимальной экономии умудряются шлифовать коленвал в гараже подручными средствами, но выполнять данную процедуру настоятельно не рекомендуется, так как результат может быть абсолютно непредсказуемым.

Добавим, что перед началом работ специалист должен обязательно проверять коленвал на предмет осевого смещения шатунных шеек, искривления коленчатого вала и т.д. При этом все равно получается, что хотя ремонт вала представляет собой сложную токарную операцию, купить новую деталь все равно получится в среднем на 50-60% дороже сравнительно с тем, сколько стоит расточка коленвала опытным мастером.

Подведем итоги

Для экономии денежных средств во время проведения капитального ремонта двигателя владелец автомобиля при желании всегда может взять разборку агрегата на себя. Самостоятельное снятие навесного оборудования, демонтаж ДВС и его извлечение из подкапотного пространства, а также мойка мотора позволит ощутимо уменьшить общую стоимость затрат. Если имеются навыки и инструменты, сам двигатель также можно разобрать у себя в гараже, доставив для дефектовки и расточки только отдельные элементы (например, ГБЦ, БЦ или коленвал). Последующую сборку мотора также можно провести самостоятельно.

Последующую сборку мотора также можно провести самостоятельно.

При этом следует помнить, что замена вкладышей и расточка коленчатого вала является сложной процедурой. Если вы не уверены в своих силах, лучше полностью доверить весь процесс разборки, ремонта и сборки двигателя специалистам. Дело в том, что в автосервисе с хорошей репутацией имеется нужное оборудование, стенд для ремонта двигателя и т.д. В таких условиях мотор тщательно промывается изнутри, очищаются масляные каналы, труднодоступные полости. После ремонта на двигатель обязательно должны дать гарантию, так как в процессе сборки все детали перед установкой проверяются мастером и подгоняются при необходимости прямо на месте. Это позволяет упростить процесс сборки и экономит время, возможные дефекты обнаруживаются и устраняются до того момента, когда мотор уже стоит на автомобиле.

Также добавим, что после расточки коленвала и замены вкладышей, расточки цилиндров, замены поршней и колец, а также целого ряда других операций, которые входят в список работ в рамках частичного или капитального ремонта двигателя, бензиновому или дизельному мотору необходима обкатка. Дело в том, что новые или восстановленные нагруженные узлы и агрегаты всегда требуют определенной притирки, что не позволяет сразу эксплуатировать ДВС в привычном режиме.

Дело в том, что новые или восстановленные нагруженные узлы и агрегаты всегда требуют определенной притирки, что не позволяет сразу эксплуатировать ДВС в привычном режиме.

Не следует забывать и о том, что от качества моторного масла и своевременной замены смазочного материала и фильтров напрямую будет зависеть ресурс отремонтированного ДВС. Обратите внимание, шатунные и коренные вкладыши являются теми деталями, которые первыми выходят из строя в случае проблем с системой смазки двигателя. По этой причине следует следить за уровнем масла, использовать соответствующие данному типу силовой установки ГСМ, избегать активной езды на холодном моторе и т.д.

Расточка коленвала — для чего ее проводят?

Коленчатый вал являет собою устройство, узел деталей, которые имеют достаточно сложную форму. В данном устройстве есть в наличии определенные шейки, которые предназначаются для крепления шатунов, посредством которых коленвал воспринимает все усилия, преобразуя их в крутящий момент. Данное устройство является конструктивно составной частью кривошипно-шатунного механизма.

Данное устройство является конструктивно составной частью кривошипно-шатунного механизма.

Коленчатый вал является не только очень дорогим устройством, но и самым нагруженным. Все силы, которые воздействуют на него, имеют очень большое давление, вследствие чего работа устройства усложняется. Вообще, данное давление заключается в газах, которые передаются через шатуны непосредственно от поршней в процессе сгорания. Помимо этого, такое давление возникает посредством сил инерционных от их возвратно-поступательного движения. Кроме того, все действующие силы являются переменными по величине и направлению, следовательно, они пытаются ломать и гнуть коленчатый вал в один и тот же момент времени, но в разных точках сечения. Для того, чтобы противостоять такого рода нагрузкам, устройство коленвала должно быть прочным и жестким. Помимо этого в таком случае очень важным является аспект усталостной прочности – способности к выдержке переменных нагрузок.

- 1. Зачем и когда возникает необходимость проточить коленвал?

- 2.

Как выполняется проточка коленвала?

Как выполняется проточка коленвала? - 3. Участие автовладельца в процессе реставрации.

Так, все поверхности шеек коленчатого вала должны иметь способность противостояния износу в использовании на протяжении множества тысяч часов непрерывной работы. В совокупности это будет достигаться особой конструкцией устройства, технологией и материалами обработки коленчатого вала на производительном предприятии. Если автомобилист нормально эксплуатирует данное устройство, то срок его службы не ограничиться несколькими годами. Тем не менее, не всегда можно этого достичь. Если автолюбитель будет использовать низкокачественное масло, не будет уделять время на его элементарную замену и контроль уровня, не будет заменять неисправный фильтр, будет только постоянно использовать двигатель на максимум возможностей, ко всему этому еще и ездить на недостаточно прогретом двигателе, то нужно будет готовиться к тому, что коленвал в скором времени придет в неисправность.

Довольно важной частью и деталью коленчатого вала является вкладыш, а точнее вкладыши, которые могут приходить в неисправность. Тем не менее, не все автомобилисты могут различать такого рода проблему, плюс еще и не знают, как ее решить. И поэтому вполне логическим при любом ремонте двигателя у автолюбителя возникнет вопрос, каким образом можно определить износ вкладышей коленчатого вала, а также необходимый следующий ремонтный размер, что будет весьма актуальным после непосредственного процесса расточки коленвала. Обычно, в таких случаях для того, чтобы замерить все грядущую деформацию используют микрометр, который измеряет все линейные размеры. Тем не менее, можно самостоятельно с высокой точностью определить все размеры «на глаз», визуально. Так, сразу же можно оценить возможность последующей процедуры расточки коленчатого вала.

В тех редких, хотя, в последнее время частых, случаях, когда вкладыши коленчатого вала были повернуты, потребуется незамедлительная замена всех деталей такого рода. Узнать о данной поломке не составит труда, так как сломанный механизм будет издавать очень громкий стук и вечные попытки глушения двигателя. Встречается и такое, что все шейки заклинят, вследствие чего дальнейшее передвижение транспортного средства является невозможным. Во всех других случаях нужной процедурой будет проведение тщательного осмотра, и, в том случае, если на шейках обнаружатся разного рода волнообразные канавки, которые могут быть прочувствованы посредством рук, нужно будет произвести расточку коленчатого вала и установку вкладышей необходимого соответствующего ремонтного размера.

Узнать о данной поломке не составит труда, так как сломанный механизм будет издавать очень громкий стук и вечные попытки глушения двигателя. Встречается и такое, что все шейки заклинят, вследствие чего дальнейшее передвижение транспортного средства является невозможным. Во всех других случаях нужной процедурой будет проведение тщательного осмотра, и, в том случае, если на шейках обнаружатся разного рода волнообразные канавки, которые могут быть прочувствованы посредством рук, нужно будет произвести расточку коленчатого вала и установку вкладышей необходимого соответствующего ремонтного размера.

1. Зачем и когда возникает необходимость проточить коленвал?

Ни для кого не секрет, что непосредственно в двигательном блоке устройство коленчатого вала закрепляется посредством помощи коренных подшипников скольжения. Так, число такого рода деталей напрямую зависит от количества цилиндров в двигателе. На валу для каждого отдельного поршня имеется шатунный подшипник скольжения. В первом и втором подшипнике плотное соприкосновение всех эксплуатационных частей будет происходить посредством вкладышей. Материал для сплава вкладышей подбирается с расчетом на то, чтобы можно было обеспечивать минимальное трение при подаче масла, а также допустить возможность свободного вращения коленчатого вала.

В первом и втором подшипнике плотное соприкосновение всех эксплуатационных частей будет происходить посредством вкладышей. Материал для сплава вкладышей подбирается с расчетом на то, чтобы можно было обеспечивать минимальное трение при подаче масла, а также допустить возможность свободного вращения коленчатого вала.

И тем не менее, даже все идеальные поверхности внутренних обойм вкладышей и шеек которые были с точностью отполированными, еще и с условием, что между ними происходит подача масла под огромным давлением, приходят в износ с течением времени. При учете увеличения зазора, в самой системе давление масла снижается, а возникающий люфт будет приводить к колоссальному износу устройства. Если же автомобилист заметит устойчивое снижение давления масла, которое будет происходить с условием, что насос находится в исправном состоянии, то следует бить тревогу, так как нужно будет произвести замену вкладышей. С учетом того, что износ происходит со всех сторон, некорректным считается элементарная замена и вставка новых вкладышей. Так, все производители рекомендуют устанавливать новые вкладыши особого ремонтного размера. В таком случае, толщина стенки которых будет составлять на 0,25 мм толще, чем у простых заводских вкладышей, или вкладышей предыдущего размера.

Так, все производители рекомендуют устанавливать новые вкладыши особого ремонтного размера. В таком случае, толщина стенки которых будет составлять на 0,25 мм толще, чем у простых заводских вкладышей, или вкладышей предыдущего размера.

Для возможности установки и использования новых ремонтных вкладышей потребуется процедура расточки коленчатого вала, что означает: доведение наружного диаметра шеек до параметров и размеров вкладышей. Каждая индивидуальная двигательная модель имеет определенный комплект вкладышей. Так, например, для двигателей, которые устанавливаются на автомобили ВАЗ, выпускают 4 набора вкладышей для ремонта. Следовательно, расточку коленчатого вала можно проводить не более четырех раз.

Проворачивание и залипание вкладышей коленчатого вала принуждает автолюбителей проводить процедуру ремонта, которая непосредственно связана с расточкой всего устройства. Это связано с тем, что тотальное восстановление идеальной и гладкой поверхности шеек является невозможным без данной процедуры.

2. Как выполняется проточка коленвала?

Не все автомобильные ремонтные процедуры могут быть под силу всем автомобилистам в выполнении собственными руками. Так, существует множество видео материалов, которые находятся в сети Интернет и рассказывают о том, как же правильно произвести расточку коленчатого вала. Данная процедура должна выполняться на особых станках с высокой точностью. Выполнять расточку коленвала нужно лишь профессионалам и специалистам высокого класса. Именно этими людьми будет определяться возможность в токарной обработке и размере выбранных на замену вкладышей.

Посредством устройства микрометра будет измеряться существующий диаметр устройства. Стоимость такого рода услуг является достаточно высокой, и, тем не менее, она будет значительно отличаться от тотальной замены коленчатого вала. Помимо этого, каждый специалист, который берется за такого рода работу будет проверять, не было произведено осевое смещение шатунных шеек, или же не искривился коленчатый вал «в дугу».

3. Участие автовладельца в процессе реставрации.

Сам владелец транспортного средства может принимать достаточно активное участие в процедуре ремонта двигателя внутреннего сгорания. Так, автолюбитель для того, чтобы процесс прошел быстрее, может произвести тотальный разбор всего навесного оборудования двигателя, произвести снятие двигателя из отсека его расположения и вымыть его. Кроме того автомобилист может произвести демонтаж и разборку самого коленчатого вала. После всех проведенных токарных работ нужно произвести сбор устройства в идеально точном обратном порядке. Сама же процедура замены вкладышей и расточки коленчатого вала является достаточно ответственной и сложной.

Успех подобного рода процедуры будет возможен в том случае, если будут соблюдаться все нижеуказанные правила:

— в момент непосредственного демонтажа устройства коленчатого вала нужно промаркировать все старые вкладыши и передать их специалисту;

— после проведения процедуры расточки в обязательном порядке нужно провести тотальную продувку и промывку масляных каналов;

— не следует самостоятельно устанавливать новое устройство и новые вкладыши, лучше доверить дело специалисту.

В результате проделанной работы нужно обязательно соблюсти технологию обкатки автомобиля. Так, нужно соблюдать один скоростной режим на определенном километраже пробега, производить своевременную замену фильтра и масла, а также не допускать перегрева двигателя. Только при выполнении всех вышеуказанных условий можно увеличить срок жизни отремонтированного двигателя.

Основы растачивания и протяжки двигателя

| Практическое руководство – Двигатель и трансмиссия

Есть только два способа увеличить рабочий объем двигателя: расточить его (расточка двигателя увеличивает диаметр цилиндра) или провернуть его (ход двигателя увеличивает ход коленчатого вала).

Ход двигателя дает возможность значительно увеличить рабочий объем по сравнению с обычным расточкой двигателя, но также требует большей сложности при выборе и интеграции компонентов. Как и вы, мы хотим узнать, как добиться хорошего поглаживания (в отличие от того, чтобы получить поглаживание), поэтому мы проконсультировались с тремя самыми опытными чудаками в стране — легендарным Хэнком «Чудодейством» Бехтлоффом, его сыном Скоттом и его брат Аллан. В то время как Хэнк и Скотт по-прежнему активно занимаются шлифованием кривошипов в HTC Products, сегодня Аллан разрабатывает кулачковые приложения Winston Cup для Crane.

В то время как Хэнк и Скотт по-прежнему активно занимаются шлифованием кривошипов в HTC Products, сегодня Аллан разрабатывает кулачковые приложения Winston Cup для Crane.

Информацию в этой истории можно использовать для получения большего количества кубических дюймов от двигателя любой марки.

Сколько стоит хороший удар? Используя стандартную формулу рабочего объема…

Рабочий объем = диаметр цилиндра2 x 0,7854 x ход x (число цилиндров)

… мы видим, что на Chevy 454 V-8 (диаметр цилиндра 4,25 дюйма x ход поршня 4,0 дюйма) ), диаметр отверстия 0,060 дюйма (окончательный размер отверстия 4,31 дюйма) дает двигатель 466,9 куб. См, но сохранение стандартного размера отверстия 4,25 дюйма и увеличение хода на 1/4 дюйма до 4,25 дюйма приводит к 482,3 куб. (Если бы двигатель был расточен на 0,060 и имел ход на 1/4 дюйма, вы бы получили 496 ци).

Длина штока или высота сжатия поршня (расположение поршневого пальца) не влияют на размер отверстия или длину хода и, следовательно, не влияют на рабочий объем. Однако после изменения хода может потребоваться изменить длину штока и/или положение поршневого пальца, чтобы правильно расположить верхнюю часть поршня в блоке для достижения желаемого зазора по высоте деки в верхней мертвой точке (ВМТ).

Однако после изменения хода может потребоваться изменить длину штока и/или положение поршневого пальца, чтобы правильно расположить верхнюю часть поршня в блоке для достижения желаемого зазора по высоте деки в верхней мертвой точке (ВМТ).

Чтобы определить общую высоту (H) данного узла возвратно-поступательного движения:

H = высота сжатия поршня (от осевой линии отверстия до платформы) + высота платформы поршня (от платформы до верха блока) + длина от центра шатуна + 1/2 такта

Вы используете только половину хода, потому что кривошип вращается по дуге, а половина увеличения общего хода поршня приходится на нижнюю часть цилиндра. Требуемое изменение общей межцентровой длины шатуна, высоты сжатия поршня и высоты днища поршня обратно пропорционально половине любого изменения хода. Вы можете компенсировать разницу, изменив любую комбинацию трех переменных (длина штока, высота сжатия поршня или высота деки) на требуемую величину, чтобы сохранить размер «H» — в зависимости от того, что является самым дешевым или самым простым для применения.

В качестве практического примера факторов, которыми необходимо управлять при работе двигателя, предположим, что производитель двигателей Ford устанавливает кривошип с ходом 302 дюйма вместо кривошипа стандартного двигателя 289 с ходом 2,87 дюйма. Он хочет сохранить ту же общую высоту в сборе 8,206 дюйма, высоту деки 0,016 дюйма и высоту сжатия поршня 1,60 дюйма, изменив только длину штока (R). Какой длины нужны стержни?

8,206 = 1,60 + 0,016 + R + (1/2 x 3)

8,206 = 3,116 + R

8,206 — 3,116 = (3,116 — 3,116) + R

5.09=R

Так получилось, что это именно то, что Ford делает со стандартными (не Boss) двигателями 302 — использует более короткие стержни 5,09 вместо обычных 5,155-дюймовых стержней 289.

Несмотря на то, что та же высота поршня и деки сохраняется, общая статическая степень сжатия увеличивается из-за увеличения рабочего объема, который сжимается до того же ранее существовавшего зазора в ВМТ. Вот почему, несмотря на то, что небольшой блок Chevy 383 с коротким штоком (длина от центра до центра 5,565 дюйма) может использовать 350 поршней, степень сжатия оказывается выше по сравнению с коэффициентом, полученным с тем же поршнем и 5,7-дюймовым штоком. в стандарте 350.

Вот почему, несмотря на то, что небольшой блок Chevy 383 с коротким штоком (длина от центра до центра 5,565 дюйма) может использовать 350 поршней, степень сжатия оказывается выше по сравнению с коэффициентом, полученным с тем же поршнем и 5,7-дюймовым штоком. в стандарте 350.

Шлифование со смещением

Наш гипотетический производитель двигателей Ford установил кривошип с более длинным ходом и более короткие шатуны из того же семейства двигателей. Но большие увеличения смещения, которые делает возможным ход, чаще достигаются с использованием модифицированных и/или непроизводственных деталей. Есть несколько способов изменить ход существующего кривошипа. Традиционно самым простым и легким методом является процесс, известный как «офсетное шлифование». Обычно, когда шатунная шейка перетачивается для компенсации износа, машинист уменьшает ее диаметр до следующего стандартного доступного подшипника меньшего размера, сохраняя при этом существующее положение осевой линии шейки. Но когда коленчатый вал смещен, осевые линии шатунных шеек смещаются дальше от осевых линий коренных подшипников.

Но когда коленчатый вал смещен, осевые линии шатунных шеек смещаются дальше от осевых линий коренных подшипников.

Вместо шлифования шейки с минимальным смещением до следующего стандартного заниженного размера подшипника (которое дает лишь небольшое изменение хода) шлифование со смещением обычно уменьшает окончательный диаметр шейки до меньшего размера, используемого другим (но все еще широко доступным) соединением стержень. Например, когда 2,10-дюймовая шейка шатуна с малым блоком Chevy с большим стержнем шлифуется со смещением, шейка обычно уменьшается до 2,00 дюймов, что соответствует размеру шейки шатуна Chevy с малым блоком ’55-’67. Теоретически переход с шейки 2,10 на 2,0 должен позволить увеличить ход на 0,100 дюйма, если бросок будет перетачиваться с максимально возможным смещением (перемещая его центральную линию на 0,050 дюйма). Однако в реальном мире такое значительное увеличение нецелесообразно: p (Pi, математический оператор, используемый для определения границ круга) — это бесконечная фигура, поэтому попытка точно пересечь точку касания двух кругов разного диаметра непрактично; необходимо преодолеть стук инструментов; и обычно вы начинаете с подержанной рукоятки, которая требует обычной подточки, чтобы компенсировать износ. По этим причинам кривошипно-шлифовальные станки обычно допускают «запас прочности» 0,020 дюйма, поэтому реально достижимое увеличение хода при изменении диаметра шейки на 0,100 дюйма составляет около 0,080 дюйма.

По этим причинам кривошипно-шлифовальные станки обычно допускают «запас прочности» 0,020 дюйма, поэтому реально достижимое увеличение хода при изменении диаметра шейки на 0,100 дюйма составляет около 0,080 дюйма.

Ребятам из «Шевроле» повезло, что их любимый двигатель имеет два разных размера шатунных шеек. Это не относится ко многим другим двигателям. Фактически, в подавляющем большинстве двигателей, построенных со смещенными шатунами, используются шатуны от двигателя другой модели или специальные шатуны вторичного рынка. Это может потребовать использования поршней с диаметром штифта, отличным от стандартного (для оригинального двигателя).

Сварка

Двигатели с большими шатунными шейками (такие как Buick, Oldsmobiles и Ford 351 Windsors) могут добиться довольно приличного увеличения хода за счет смещения шлифовальных и нестандартных шатунов. Но в большинстве случаев действительно радикальное увеличение количества инсультов требует других решений. Сварка является традиционной процедурой для получения больших увеличений хода. Этот процесс включает в себя добавление материала к верхней стороне шейки штока, а затем повторное шлифование до исходного размера шейки штока, но со смещением центральной линии шейки наружу по отношению к центральной линии коренного подшипника, тем самым увеличивая ход. Кованые шатуны являются более подходящими кандидатами для сварки, чем литые шатуны, но в любом случае традиционная сварка вызывает сильный нагрев, который неблагоприятно влияет на металлургическую прочность шатунов. В последние годы были разработаны сложные процессы дуговой сварки под флюсом и повторной термообработки, которые решают эти проблемы, но стоимость сварного стержня соответственно увеличилась до такой степени, что для популярных двигателей, таких как малоблочный Chevy, шлифованный стержень по индивидуальному заказу. кривошип из универсальной необработанной поковки на самом деле во многих случаях дешевле. Тем не менее, сварка остается приемлемой альтернативой для двигателей других производителей, для которых недоступны универсальные необработанные поковки.

Сварка является традиционной процедурой для получения больших увеличений хода. Этот процесс включает в себя добавление материала к верхней стороне шейки штока, а затем повторное шлифование до исходного размера шейки штока, но со смещением центральной линии шейки наружу по отношению к центральной линии коренного подшипника, тем самым увеличивая ход. Кованые шатуны являются более подходящими кандидатами для сварки, чем литые шатуны, но в любом случае традиционная сварка вызывает сильный нагрев, который неблагоприятно влияет на металлургическую прочность шатунов. В последние годы были разработаны сложные процессы дуговой сварки под флюсом и повторной термообработки, которые решают эти проблемы, но стоимость сварного стержня соответственно увеличилась до такой степени, что для популярных двигателей, таких как малоблочный Chevy, шлифованный стержень по индивидуальному заказу. кривошип из универсальной необработанной поковки на самом деле во многих случаях дешевле. Тем не менее, сварка остается приемлемой альтернативой для двигателей других производителей, для которых недоступны универсальные необработанные поковки.

Изготовленные на заказ шатуны

Когда-то предназначенные для профессиональных гонщиков, изготовленные на заказ кованые или цельные шатуны теперь все чаще используются в дорогих дорожных автомобилях. Универсальные необработанные поковки «эконом» доступны для наиболее популярных семейств двигателей. Их качество и металлургия приемлемы для большинства применений. Обычно универсальная необработанная поковка изготавливается с эллиптической шейкой стержня, поэтому в нее можно приточить практически любой ход. Недостатком является то, что шлифование эллиптической шейки в готовую круглую шейку прерывает непрерывность зернистой структуры поковки, фактически сводя на нет ее предполагаемое преимущество перед кривошипом из заготовки. Предполагая, что вы можете себе это позволить, вы, мальчики с большой рукой, можете также купить изготовленную на заказ кривошипную заготовку.

Ограничивающие факторы

Так много возможностей, так мало места. Со всеми возможными вариантами ударных двигателей в наши дни можно подумать, что нет предела совершенству, когда дело доходит до создания гигантских двигателей. Но реальное увеличение хода ограничено физическими ограничениями блока цилиндров. Мы уже обсуждали проблемы, связанные с нагромождением возвратно-поступательного узла, но есть и другие проблемы с зазорами: большие кривошипы могут ударяться о направляющие масляного поддона, а иногда эти направляющие можно подрезать, но существует опасность поломки масляного канала или водяная рубашка. Также распространены проблемы с зазором в нижней части отверстий цилиндров или в распределительном валу.

Со всеми возможными вариантами ударных двигателей в наши дни можно подумать, что нет предела совершенству, когда дело доходит до создания гигантских двигателей. Но реальное увеличение хода ограничено физическими ограничениями блока цилиндров. Мы уже обсуждали проблемы, связанные с нагромождением возвратно-поступательного узла, но есть и другие проблемы с зазорами: большие кривошипы могут ударяться о направляющие масляного поддона, а иногда эти направляющие можно подрезать, но существует опасность поломки масляного канала или водяная рубашка. Также распространены проблемы с зазором в нижней части отверстий цилиндров или в распределительном валу.

Также есть проблема с перекрытием коренных и шатунных шеек. Чтобы найти перекрытие (O):

По мере увеличения хода перекрытие в областях окружностей, определяемых диаметрами коренной шейки и шатунной шейки, уменьшается. Меньшее перекрытие снижает прочность и жесткость кривошипа. Величина допустимого перекрытия определяется прочностью материала кривошипа, выходной мощностью двигателя и его предполагаемым использованием.

При переточке готового кривошипа в ходер необходимо соблюдать осторожность, чтобы не попасть во внутренние масляные каналы. Попытки заварить первоначальный проход и просверлить новый обычно оказываются безуспешными; в конце концов кривошип трескается в районе галтели.

Проблемы с поршнем

Как мы видели, увеличение хода без внесения других изменений обычно приводит к тому, что поршень выпирает из верхней части блока. Более короткие шатуны обычно не лучшее решение; скорее, поршни с увеличенной высотой штифта помогают перемещать верхнюю часть поршня обратно под деку. Поршни можно сделать короче, но только до определенной степени — над поршневым пальцем должно быть место для пакета колец. Даже при использовании тонких колец (1/16–1/16–1/8 дюйма или метрических эквивалентов) минимальное общее расстояние от палубы поршня до отверстия поршня должно составлять около 0,750 дюйма (больше, если предохранительный клапан проходит ниже поршня). палуба, как в случае с большими блоками Chevy). Различные приспособления позволяют пропускать маслосъемное кольцо через область цапфы, и есть даже поршни с двумя кольцами; Хотя эти решения приемлемы для регулярно ломающихся гоночных двигателей, они не рекомендуются для длительного использования на улице. Вы также можете использовать штифт меньшего диаметра и втулку стержня, но «палка меньшего размера легче ломается».

палуба, как в случае с большими блоками Chevy). Различные приспособления позволяют пропускать маслосъемное кольцо через область цапфы, и есть даже поршни с двумя кольцами; Хотя эти решения приемлемы для регулярно ломающихся гоночных двигателей, они не рекомендуются для длительного использования на улице. Вы также можете использовать штифт меньшего диаметра и втулку стержня, но «палка меньшего размера легче ломается».

Кроме того, нижняя часть поршня должна выходить за пределы кривошипа в НМТ. Высота противовеса (C) определяется главным образом длиной штока для заданного хода:

C = длина штока от центра до центра

— Толщина поршня ниже отверстия поршневого пальца

— Значение зазора (обычно 0,100)

| Диаметр шейки штока. | + | Главный журнал диам. | — | Ход кривошипа |

| 2 | ||||

| Ход | + | Диаметр главной шейки. | + | Штифт для запястья диам. |

| 2 | ||||

Если существует проблема с зазором, либо противовес кривошипа, либо поршень можно подвергнуть повторной обработке. Не переделывайте противовес по дуге окружности, иначе веса будет недостаточно для балансировки. Вместо этого противовес должен быть отшлифован для зазора опытным специалистом по изготовлению кривошипов.

Головоломки с шатунами

Двигатели, работающие в широком диапазоне оборотов (например, ускорительные двигатели или дорожные двигатели), лучше всего работают с соотношением шток/ход в диапазоне 1,7:1. Двигатели, работающие в узком диапазоне оборотов (например, двигатели для суперскоростных трасс, овальные гусеницы или двигатели для морских гоночных лодок), требуют еще более высокого соотношения шток/ход. По мере увеличения хода шток должен становиться соответственно длиннее, чтобы поддерживать оптимальное соотношение штоков, но чем длиннее ход, тем меньше места для установки более длинного штока. Слишком короткие штоки увеличивают осевую нагрузку на стенки цилиндра и ограничивают потенциал максимальных оборотов. Итог: на большом строкере используйте максимально длинный шток, исходя из наименьшего практичного поршня.

Слишком короткие штоки увеличивают осевую нагрузку на стенки цилиндра и ограничивают потенциал максимальных оборотов. Итог: на большом строкере используйте максимально длинный шток, исходя из наименьшего практичного поршня.

Из-за этих сложностей ведущие поставщики послепродажного обслуживания разработали интегрированные комплекты для поглаживания. У них есть опыт, чтобы знать, что практично, а что нет. Если у вас нет опыта в этой области, стоит проконсультироваться с признанным экспертом, таким как «Хэнк Крэнк» (HTC). Тем не менее, выигрыш в дополнительной производительности стоит хлопот — вы можете заставить двигатель выглядеть как стандартный снаружи, но незаметно наполнить его дополнительным рабочим объемом внутри … и никто не станет мудрее, пока вы не снесете им двери.

На специальном поршне слева нижняя часть маслосъемного кольца находится всего в 0,030 дюйма от верхней части отверстия — это слишком близко! Сравните это с консервативным интервалом на стокере (справа).

Trending Pages

Четырехколесные приключения по суше Представлено Jeep: часть 3

Редактор Джим Макфарланд рассказывает о 75-летнем юбилее журнала HOT ROD

Американцы привыкли праздновать будущее. Теперь многие, кажется, боятся этого.

Встреча с подростковыми обидами команды Алабамы 256

2024 Maserati Granturismo Folgore First Drive Review: First Strike

Trending Pages

Trending Pages

Trending Pages

.

Редактор Джим МакФарланд рассказывает о 75-летнем юбилее журнала HOT ROD

Американцы привыкли праздновать будущее. Теперь многие, кажется, боятся этого.

Познакомьтесь с подростками-злобными гонщиками из команды Алабамы 256

2024 Maserati GranTurismo Folgore Обзор первой поездки: Первый удар

Выровняйте себя — Журнал производителя двигателей

Коренные отверстия коленчатого вала являются основой каждого блока цилиндров. Выравнивание основных отверстий важно, потому что их положение определяет осевую линию коленчатого вала и то, как кривошип совмещается с цилиндрами, поверхностями деки и распределительным валом. Несоосность основных отверстий может привести к заклиниванию и преждевременному износу коренных подшипников.

Выравнивание основных отверстий важно, потому что их положение определяет осевую линию коленчатого вала и то, как кривошип совмещается с цилиндрами, поверхностями деки и распределительным валом. Несоосность основных отверстий может привести к заклиниванию и преждевременному износу коренных подшипников.

Нажмите здесь, чтобы узнать больше

Несоосность возникает, когда блок смещается, обычно в результате термоциклирования с течением времени. Повторяющиеся циклы нагрева и охлаждения могут «расслабить» блок и создать деформации, влияющие на выравнивание отверстия. Вот почему многие гонщики предпочитают «выдержанный» блок, который уже испытал любое возможное оседание.

Несоосность основного отверстия и деформация блока также могут быть вызваны перегревом, длительной или чрезмерной перегрузкой (например, в гонках) или даже неправильной затяжкой болтов головки. Коренные подшипники имеют характер износа, который постепенно ухудшается по направлению к центру двигателя, при этом центральные коренные подшипники демонстрируют наибольший износ или истирание. Решение состоит в том, чтобы проверить выравнивание отверстий и прямолинейность коленчатого вала (одно или оба могут быть не в порядке). Погнутый шатун следует выпрямить или заменить. Если отверстия выключены, основные крышки можно обрезать, чтобы отверстия можно было расточить или отточить, чтобы восстановить выравнивание и размер.

Решение состоит в том, чтобы проверить выравнивание отверстий и прямолинейность коленчатого вала (одно или оба могут быть не в порядке). Погнутый шатун следует выпрямить или заменить. Если отверстия выключены, основные крышки можно обрезать, чтобы отверстия можно было расточить или отточить, чтобы восстановить выравнивание и размер.

В блоке также может потребоваться центровка или хонингование, если подшипник провернулся, если необходимо заменить крышку подшипника из-за ее повреждения или трещины, или если оригинальные крышки коренных подшипников с двумя болтами в блоке заменяются на неоригинальные. основные крышки с четырьмя болтами для укрепления нижней части двигателя.

Также важно выровнять отверстие распределительного вала как в двигателях с толкателями, так и в головках цилиндров с верхним расположением распредвала (OHC). Как и отверстия кривошипа, отверстия распределительных валов должны быть прямыми, параллельными поверхности коленчатого вала и деки, а в головках с верхним распредвалом также правильно расположены по отношению к клапанам.

Проверка соосности

Первое, что всегда следует проверять при восстановлении или сборке двигателя, — это соосность отверстий коленчатого и распределительного валов. Наиболее распространенный способ сделать это — поместить поверочную линейку в отверстия и использовать щуп для проверки смещения.

Насколько велико смещение? Это зависит от двигателя и приложения. Двигатель легкового автомобиля не так критичен, как двигатель с высокими оборотами или дизельный двигатель с высокой производительностью. Как правило, большинство двигателей легковых автомобилей и легких грузовиков требует 0,002? или меньше несоосности между всеми отверстиями и 0,001? или менее несоосность между соседними основными отверстиями. Для высокопроизводительных двигателей эти максимальные допуски можно уменьшить вдвое или более.

Еще один параметр, на который следует обратить внимание, — это износ подшипников. Диаметры отверстий обычно должны быть в пределах 0,001? спецификаций для правильной поддержки подшипников, не более 0,001? овальность, если горизонтальный размер больше вертикального.

Также проверьте износ поверхности упорного подшипника крышки коренного вала. В случае износа или повреждения эта поверхность также должна быть обработана заново.

Изменения осевой линии

Когда основные отверстия в блоках цилиндров или отверстия распредвала в головках OHC с крышками чрезмерно изношены, удаление крышек, их шлифовка и выравнивание растачивания или хонингования отверстий до размера с установленными крышками обычно может восстановить отверстия. Но это немного изменит центральную линию коленчатого или распределительного вала, сдвинув его дальше в блок или головку, если не будут приняты корректирующие меры, чтобы предотвратить это (механическая обработка до желаемого местоположения центральной линии вместо использования оправок для центрирования инструмента в отверстиях). ).

Если блок подвергается центровке, оправки, поддерживающие хонинговальную планку, обычно устанавливаются в неповрежденных концевых шейках блока. Центрирующие штифты в середине стержня используются для центрирования стержня в центральном основном отверстии. Снятие припуска обычно ограничивается примерно 0,003? или меньше при хонинговании.

Снятие припуска обычно ограничивается примерно 0,003? или меньше при хонинговании.

При использовании оборудования для выравнивания направляющие используются для позиционирования стержня. Основное преимущество растачивания заключается в том, что с его помощью можно снять больше материала и с большей скоростью. Это также можно сделать всухую (для хонингования требуется масло или смазка). Изменение положения стержня изменит осевую линию отверстий и коленчатого вала.

Многие двигатели могут выдерживать изменение положения центральной линии коленчатого вала на несколько тысячных, но другие не могут из-за изменений, которые это вызывает в других критических размерах, таких как высота платформы поршней, когда кривошип находится в верхней мертвой точке (что влияет на компрессию, зазор между поршнем и головкой и зазор между клапаном и поршнем). Двигатели с высокими характеристиками и дизели гораздо более чувствительны к изменениям осевой линии, чем двигатели легковых автомобилей.

Поскольку выравнивание главного отверстия очень важно, оно должно быть обработано на двигателе в первую очередь. И это должно быть сделано точно, потому что большинство других критических размеров сосредоточены вокруг коленчатого вала.

Головки OHC

Деформация головок является распространенной проблемой во многих двигателях OHC, часто в результате перегрева. Деформация обычно больше в середине головы, где термические нагрузки самые большие. Деформированная головка приводит к смещению отверстий распредвала и может привести к заклиниванию распределительного вала. Это может повредить отверстия и шейки кулачка и даже привести к заклиниванию или поломке кулачка. Если кулачок не будет свободно вращаться в головке после сжатия клапанных пружин или удаления толкателей, вероятно, головка деформирована, а распределительный вал может быть погнут. Проверьте выравнивание отверстий и прямолинейность распределительного вала, чтобы выявить проблему, затем отремонтируйте или замените, если необходимо, чтобы восстановить выравнивание отверстий распределительного вала.

Отверстия кулачков OHC также могут быть повреждены из-за проблем со смазкой. Шейки распредвала находятся далеко от масляного насоса, и холодным зимним утром может потребоваться некоторое время, чтобы масло достигло шейки. Если масло слишком густое или если им пренебрегали, масляное голодание или потеря прочности пленки могут привести к протиранию или заклиниванию шейки.

Поврежденные коренные шейки с крышками можно восстановить так же, как поврежденные коренные отверстия в блоке, путем снятия крышек, их шлифовки и повторной обработки отверстий с переустановкой крышек. Если на головках нет крышек шейки, отверстия можно увеличить, чтобы в них можно было вставить вкладыши подшипников или новый кулачок с шейками увеличенного размера (при наличии).

Другие варианты ремонта включают поиск другого сердечника для восстановления, полную замену головки на новую оригинальную или неоригинальную отливку или наращивание изношенных или поврежденных отверстий кулачка с помощью сварки TIG и механической обработки до нужного размера. Найти хорошие сердечники на некоторых двигателях практически невозможно, а замена головок стоит дорого. Вот почему центрирующее растачивание OHC стало экономичной альтернативой ремонта и восстановления головок OHC последних моделей.

Найти хорошие сердечники на некоторых двигателях практически невозможно, а замена головок стоит дорого. Вот почему центрирующее растачивание OHC стало экономичной альтернативой ремонта и восстановления головок OHC последних моделей.

Деформированные головки OHC следует сначала выпрямить перед выравниванием отверстий. Головки можно выпрямить, прикрутив болтами к толстому куску стали и используя прокладки по мере необходимости, чтобы противостоять деформации. Голову следует поместить в печь при температуре от 450° до 500° F на шесть часов, а затем дать медленно остыть в течение нескольких часов. Выпрямление может значительно уменьшить или даже устранить количество металла, которое необходимо удалить, чтобы выровнять отверстия кулачка и/или восстановить поверхность головки.

Другие методы выпрямления алюминиевых головок включают холодное прессование головки (опасно, потому что вы можете треснуть или сломать ее), сварку TIG на верхней части головки, чтобы выровнять ее, и точечный нагрев горелкой с розовым бутоном для устранения деформации.

После совмещения отверстий кулачка верхнего распредвала их следует обработать хонингованием. Для этой цели компания Brush Research производит специальный «инструмент Flex-Hone» (инструмент BC 1″ 600SC 120MM AP x 26″ OAL Flex-Hone Tool). В длинной узкой щетке используются шарики из карбида кремния зернистостью 600, и она предназначена для одновременного прохождения через две цапфы. Щетка не удаляет припуск, а удаляет заусенцы с поверхности, удаляет острые края на цапфах и отверстиях для смазки, а также улучшает общее качество поверхности.

Наконечники для обработки

Когда блок подвергается расточке или хонингованию, основные крышки должны быть установлены с болтами или шпильками, затянутыми в соответствии с рекомендованными спецификациями. Масляный насос также должен быть установлен, поскольку он также может вызвать некоторую деформацию основных отверстий при затяжке болтов. Некоторые гонщики могут даже прикрутить стопорные пластины к верхней части двигателя, чтобы имитировать любые дополнительные деформации, которые могут возникнуть в блоке при установке головок.

В соответствии с «Полным справочником по ремонту головок цилиндров и двигателей Sunnen», первое, что вы должны сделать, это измерить все отверстия (установленные крышки) и записать их размеры. Затем снимите основные колпачки, измерьте каждый с помощью «проверщика колпачков» и запишите показания индикатора для каждого колпачка. Средство проверки колпачков — единственный способ сравнить радиальное расстояние и убедиться, что вы удалили правильное количество припуска с каждого колпачка. Затем отшлифуйте шляпки.

Все диаметры отверстия в корпусе должны быть точно такими же, как размер меньшего размера (0,003? от минимального диаметра отверстия в корпусе), прежде чем вы будете выравнивать хонингование или растачивание блока. Поэтому после того, как крышки были переустановлены и затянуты, повторно измерьте отверстия корпуса, чтобы убедиться, что все они имеют одинаковые размеры. Если все в порядке, выберите оправки, соответствующие диаметру отверстия корпуса (при выравнивании хонингование) или направляющие (при расточке), установите в торцевые заглушки и закончите настройку по мере необходимости в зависимости от типа используемого оборудования.

Один из советов по обработке отверстий в высокопроизводительных двигателях, на которые устанавливаются неоригинальные крышки коренных клапанов с четырьмя болтами, заключается в обработке отверстий в три этапа. Во-первых, расточить корпуса с точностью до 0,030? желаемого размера. Затем снова расточить с точностью до 0,005? окончательного размера и довести до нужного размера путем выравнивания хонингования. Более твердые хонинговальные бруски лучше всего подходят для чугуна, в то время как более мягкие бруски (такие как карбид кремния J45 № 150) лучше подходят для биметаллических изделий, где блок выполнен из алюминия, а основные колпачки изготовлены из чугуна, стали или порошкового металла.

Деннис Элмор из Speed-O-Motive в Уэст-Ковине, Калифорния, использует многоцелевой обрабатывающий центр Rottler F65A для выполнения операций выравнивания и растачивания. «Мы производим от 600 до 700 высокопроизводительных двигателей в год для дрэг-рейсинга, уличных и кольцевых гонок. Мы производим много малых и больших блоков Chevy, много ходовых двигателей 383 SB Chevy. процесс, который дает нам больше контроля, чем выравнивание хонингования. При хонинговании камни просто следуют за отверстием, которое уже есть. Вы не можете внести исправления, и если вы вытащите слишком много металла из блока, это ослабит цепь привода ГРМ. Так что мы выравниваем отверстие и просто касаемся блока. Мы вырезаем большую часть металла из колпачков, как это и должно быть сделано», — говорит Элмор.

Мы производим много малых и больших блоков Chevy, много ходовых двигателей 383 SB Chevy. процесс, который дает нам больше контроля, чем выравнивание хонингования. При хонинговании камни просто следуют за отверстием, которое уже есть. Вы не можете внести исправления, и если вы вытащите слишком много металла из блока, это ослабит цепь привода ГРМ. Так что мы выравниваем отверстие и просто касаемся блока. Мы вырезаем большую часть металла из колпачков, как это и должно быть сделано», — говорит Элмор.

Делайте это вертикально

Один из моментов, на который следует обратить внимание при выравнивании растачивания или хонингования с помощью горизонтального бруска, — это провисание бруска. Поскольку стержень поддерживается только на концах, может возникнуть некоторый прогиб, который влияет на точность операции обработки. Одним из способов избежать этого является сверление блока вертикально, а не горизонтально, с помощью специального оборудования, предназначенного для этой цели.

Рэнди Тейлор из DCM Tech, Вайнона, Миннесота, говорит, что его новый станок для вертикального выравнивания (VAB) полностью устраняет провисание прутка. Блок установлен вертикально в вертикальном положении, поэтому штанга работает в вертикальном положении, а не в горизонтальном.

Блок установлен вертикально в вертикальном положении, поэтому штанга работает в вертикальном положении, а не в горизонтальном.

«Это похоже на протягивание веревки через отверстие. Он не изгибается и не изгибается, потому что стержень разрезается снизу вверх для повышения точности», — говорит Тейлор.

Тейлор говорит, что наладка многих центровочно-расточных станков занимает до 45 минут. Станок VAB может производить цикл от пола до этажа всего за 15 минут. или передние или задние цапфы для вырезания отверстий со смещением, если это необходимо.Станок может работать с блоками двигателей или головками цилиндров с верхним расположением распредвала, и имеет относительно небольшую площадь основания, которая занимает меньше места в цехе, чем традиционные расточно-расточные или хонинговальные станки.

DCM заключила эксклюзивное маркетинговое соглашение с Sunnen на продажу их оборудования VAB. Тейлор говорит, что полностью оборудованная машина стоит около 15 600 долларов. Для возможности OHC добавьте еще 2300 долларов.

Тим Мера из компании Sunnen Products Co. из Сент-Луиса, штат Миссури, говорит, что Sunnen также продает портативный центробежный станок POB100, который часто используется производителями высокопроизводительных двигателей, устанавливающими крышки коренных двигателей послепродажного обслуживания. Машина продается примерно за 6000 долларов. Версия POB1200 этой машины также может изготавливать кулачковые подшипники для крупногабаритных подшипников или роликовые кулачковые подшипники.

«За исключением системы вертикального выравнивания растачивания, выравнивание расточки и хонингования не претерпело значительных изменений за прошедшие годы. Многие люди по-прежнему используют одно и то же базовое оборудование и оправки. Одно из усовершенствований, которое мы сделали, — это предложение бронзовых направляющих для более длинных башмаков. Прежде чем начать, самое главное — заправить оправки», — говорит Мера.

Подробнее Расточное оборудование

Энтони Ашер из Rottler Mfg. , Кент, штат Вашингтон, говорит, что у Rottler есть две модели станков для линейной расточки автомобильных и дизельных двигателей: многоцелевые обрабатывающие центры серии F80 и F65. Машины F80 могут работать с блоками вплоть до больших двигателей для землеройных работ и двигателей, работающих на сжатии природного газа, таких как CAT и Waukesha, а машины F65 предназначены для небольших автомобильных двигателей и идеально подходят для высокопроизводительных гоночных работ», — объясняет Ашер.

, Кент, штат Вашингтон, говорит, что у Rottler есть две модели станков для линейной расточки автомобильных и дизельных двигателей: многоцелевые обрабатывающие центры серии F80 и F65. Машины F80 могут работать с блоками вплоть до больших двигателей для землеройных работ и двигателей, работающих на сжатии природного газа, таких как CAT и Waukesha, а машины F65 предназначены для небольших автомобильных двигателей и идеально подходят для высокопроизводительных гоночных работ», — объясняет Ашер.

«Растачивание проще по сравнению с хонингованием, так как расточный инструмент настроен на окончательный размер, а все основные отверстия могут быть обработаны за один автоматический цикл, допуск и повторяемость находятся в пределах от 0,0001 до 0,0002», — объясняет Ашер. « Идеальное выравнивание отверстий устраняет такие ошибки, как провисание стержня, характерное для станков стержневого типа. Режущий инструмент поддерживается прецизионными роликовыми подшипниками, что обеспечивает превосходную чистоту поверхности и круглые отверстия».

Ашер говорит, что одним из преимуществ системы Rottler является то, что каждое отверстие имеет одинаковый размер и идеально круглую форму, «поэтому, когда клиент измеряет свой блок, он всегда очень доволен точностью и качеством».

«Большие дизельные блоки, такие как CAT3516 V16 длиной почти 100 дюймов, могут быть установлены и пробурены менее чем за 2 часа, от этажа к этажу», — говорит Ашер. «Этот тип работы может занять от одного до двух дней на обычных машинах с ручным управлением. И, чтобы еще больше облегчить весь процесс, машина работает без присмотра, сверля всю линию, что позволяет оператору уйти и заняться другой работой, в то время как машина завершает работу. автоматический цикл

Когда линейное растачивание блокирует производительность, расстояние между центрами коленчатого и распределительного валов можно точно контролировать, измерять и устанавливать на станке, поскольку высокопроизводительные цепи привода ГРМ и преобразования ременного привода требуют точных расстояний. Недавно компания Rottler представила новая конструкция приспособления для настройки, которое может работать с блоками OHC и линейными блоками.Usher говорит, что некоторые клиенты используют эту настройку, чтобы они могли рассверливать основные и кулачковые линии за одну установку, что обеспечивает идеальный параллелизм между обеими линиями. O-Motive использует эту систему для основного отверстия и машинного зазора для ходовых коленчатых валов за один установ.Система F65 позволяет выполнить работы по расточке менее чем за 30 минут с этажа на этаж.

Недавно компания Rottler представила новая конструкция приспособления для настройки, которое может работать с блоками OHC и линейными блоками.Usher говорит, что некоторые клиенты используют эту настройку, чтобы они могли рассверливать основные и кулачковые линии за одну установку, что обеспечивает идеальный параллелизм между обеими линиями. O-Motive использует эту систему для основного отверстия и машинного зазора для ходовых коленчатых валов за один установ.Система F65 позволяет выполнить работы по расточке менее чем за 30 минут с этажа на этаж.

Том ДеБлазис из компании Silver Seal Products, Трентон, штат Мичиган, говорит, что его компания производит портативную систему расточных оправок с верхним распредвалом, которую можно использовать с широким спектром отечественных и импортных головок цилиндров с верхним распредвалом. Полноценный пакет стоит 3600 долларов, но базовую комплектацию (стержень, корпус, втулки и резаки) можно купить менее чем за 1000 долларов. Система использует ручную дрель для привода штанги. Для различных применений OHC требуются фрезы и втулки разных размеров. ДеБлазис говорит, что его расточная оправка проста и быстра в использовании, а также более экономична для небольших мастерских, которые не могут позволить себе большой расточной станок для центровки.

Для различных применений OHC требуются фрезы и втулки разных размеров. ДеБлазис говорит, что его расточная оправка проста и быстра в использовании, а также более экономична для небольших мастерских, которые не могут позволить себе большой расточной станок для центровки.

Компания BHJ Products в г. Ньюарк, штат Калифорния, производит приспособление для выравнивания туннеля с кулачком «CTA1» для установки оборудования для выравнивания бурильных труб. Приспособление для настройки используется с существующим оборудованием для выравнивания расточной оси, чтобы определить положение расточной оправки в блоке. Аль Кабрал из BHJ говорит, что они также продают линейную расточной оправку и приспособление, которые можно использовать с существующим фрезерным станком. «Этот подход дешевле, чем покупка специального линейного расточной станка. Он может выполнять основные отверстия и отверстия для кулачков в блоках, но не может выполнять отверстия для кулачков в головках OHC».

Рэй Мейер из компании RMC Engine Rebuilding Equipment в Сагино, штат Мичиган, говорит, что его компания разработала новую портативную систему выравнивания отверстий для основных и распределительных отверстий в блоках двигателей. Его можно использовать с мельницей Bridgeport или любой другой машиной, которая может принимать адаптер питания под прямым углом. Его лучшая особенность, по словам Мейера, — это способность поддерживать заданные расстояния между центральными линиями коленчатого и распределительного валов. Он использует подвесной стержень для установки межцентрового расстояния. Цена 8995 долларов.

Его можно использовать с мельницей Bridgeport или любой другой машиной, которая может принимать адаптер питания под прямым углом. Его лучшая особенность, по словам Мейера, — это способность поддерживать заданные расстояния между центральными линиями коленчатого и распределительного валов. Он использует подвесной стержень для установки межцентрового расстояния. Цена 8995 долларов.

Мейер говорит, что популярность выравнивания растет. «Сегодня мы получаем больше запросов на выравнивание систем бурения, в основном от производителей высокопроизводительных двигателей». По его оценкам, около 70 процентов рынка оборудования для центровки и бурения приходится на производителей высокопроизводительных двигателей, а остальные 30 процентов приходится на ремонтно-восстановительные работы. «Вы можете сэкономить много труднодоступных блоков с помощью выравнивания расточки».

Мейер говорит, что он пока не видел большого спроса на расточное оборудование для выравнивания OHC, потому что многие заводы по ремонту двигателей предлагают полные головки OHC, готовые к работе, в обмен на старые головки. Это уменьшило потребность небольших мастерских в выравнивании головок OHC.

Это уменьшило потребность небольших мастерских в выравнивании головок OHC.

Дейл Феллер из Winona Van Norman, Вичита, Канзас, говорит, что его компания уже много лет продает одно и то же выравнивающее хонинговальное оборудование Комбинированные станки итальянского производства, которые продаются по цене от 20 000 до 25 000 долларов и могут быть оборудованы для изготовления блоков или головок OHC.

Эд Вон из компании Peterson Machine Tool/Kansas Instruments в Шони-Мишн, штат Канзас, говорит, что Peterson продает несколько центровочных расточных станков производства Berco в Италии. «BT-6», который продается за 14 995 долларов, больше похож на станок для сверления головок OHC, но он также может делать блоки. Более крупные машины BC4 и BC5 могут делать и то, и другое, но в первую очередь предназначены для изготовления блоков. В машинах используются вставные инструменты, а настройка проста благодаря выравниванию двойного индикатора. Воган говорит, что с этим оборудованием нет необходимости в хонинговании после растачивания.

Как выполняется проточка коленвала?

Как выполняется проточка коленвала?