Содержание

Карбюраторные и дизельные двигатели

В данном разделе речь пойдет о карбюраторных и дизельных двигателях, работающих на жидком топливе.

Для работы карбюраторных двигателей необходим бензин, для работы дизельных – дизельное топливо. КПД этих двигателей составляет 20%.

Рассмотрим подробнее устройство каждого из двигателей.

Карбюраторные поршневые двигатели.

А теперь рассмотрим принцип работы на примере одноцилиндрового карбюраторного двигателя. Его устройство представлено на рисунке 1.1.

Рис. 1.1 Одноцилиндровый карбюраторный двигатель внутреннего сгорания:а) «стакан» в «стакане»; б) поперечный разрез1 — головка цилиндра; 2 — цилиндр; 3 — поршень; 4 — поршневые кольца; 5 — поршневой палец; 6 — шатун; 7 — коленчатый вал; 8 — маховик; 9 — кривошип; 10 — распределительный вал; 11 — кулачок распределительного вала; 12 — рычаг; 13 — клапан; 14 — свеча зажигания

В цилиндре (2) со съемной головкой (1) находится поршень (3), в специальные канавки справа и слева помещены поршневые кольца (4). Кольца скользят по поверхности цилиндра, не давая образующимся газам вырваться вниз и препятствуя попаданию наверх масла.

Кольца скользят по поверхности цилиндра, не давая образующимся газам вырваться вниз и препятствуя попаданию наверх масла.

Поршневой палец (5) и шатун (6) соединяют поршень с кривошипом коленчатого вала (9). Он вращается в подшипниках, которые расположены в картере двигателя. На конце коленчатого вала (7) укреплен маховик (8).

Когда кулачки распределительного вала (11) находят на рычаги (12), клапаны (13) открываются. При этом, через впускной клапан проходит горючая смесь (бензин и воздух), а через выпускной выходят отработанные газы. Закрываются клапаны под воздействием пружин, когда кулачки сбегают с рычагов. В движении коленчатый вал и кулачки приводятся с помощью коленчатого вала.

Свеча зажигания (14) расположена в резьбовом отверстии головки цилиндра (1). Между ее электродами проскакивает искра и воспламеняет горючую смесь (см. выше).

Вот основные принципы работы одноцилиндрового карбюраторного двигателя.Также существуют показатели, которые используются для оценки двигателей (рисунок 1. 2).

2).

Рис. 1.2 Ход поршня и объемы цилиндра двигателяа) поршень в нижней мертвой точкеб) поршень в верхней мертвой точке

ВМТ и НМТ – верхняя и нижняя «мертвая» точка, соответственно. Эти показатели характеризуют положение поршня, при котором он удален от оси коленчатого вала.S – ход поршня. Путь от одной «мертвой» точки до другой.Vс — объемом камеры сгорания. Это объем над поршнем, когда он находится в ВМТ.Vр — рабочий объем цилиндра. Тот объем, который освобождает поршень, перемещаясь от верхней «мертвой» точке к нижней.Vп – полный объем цилиндра. Показатель, который исчисляется суммированием объема камеры сгорания и рабочего объема цилиндра.При сложении рабочих объемов всех цилиндров мы получаем рабочий объем двигателя. Мы рассмотрели работу двигателя с одним цилиндром, но современные машиностроительные заводы выпускают двигатели с количеством цилиндров 4, 6, 8, 12.

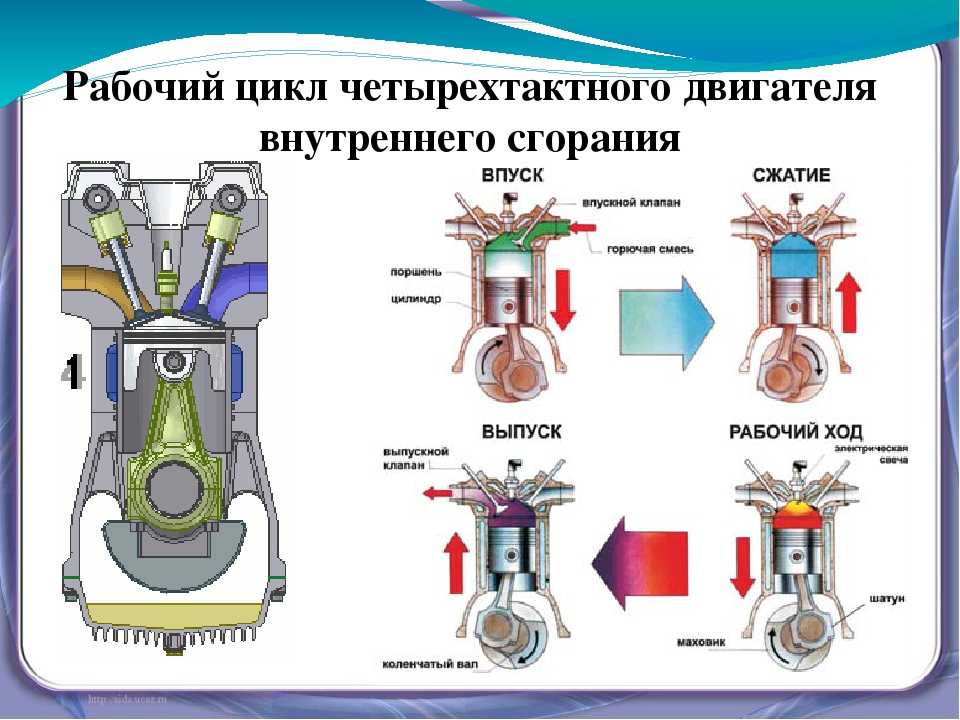

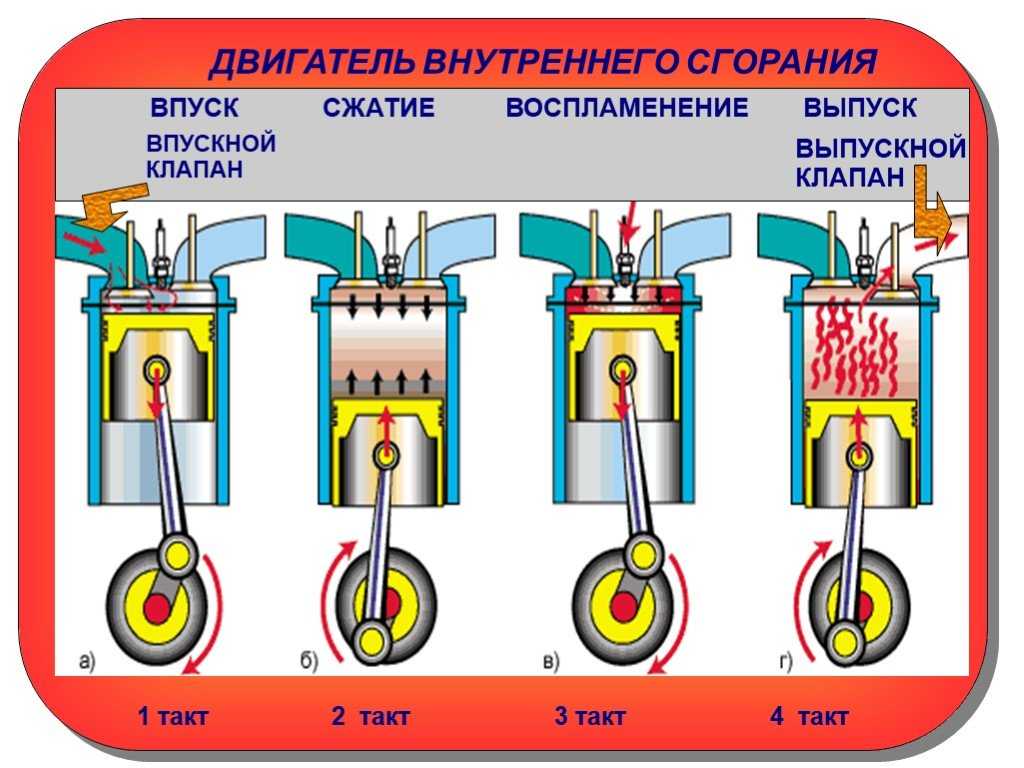

Рабочий цикл четырехтактного карбюраторного двигателя

Чтобы заставить вращаться ведущие колеса автомобиля двигатель должен пройти так называемый рабочий цикл. Двигатель автомобиля совершает этот цикл за четыре такта (схема представлена на рисунке 1.3):

Двигатель автомобиля совершает этот цикл за четыре такта (схема представлена на рисунке 1.3):

- впуск горючей смеси,

- сжатие рабочей смеси,

- рабочий ход,

- выпуск отработавших газов.

Рис. 1.3 Рабочий цикл четырехтактного карбюраторного двигателя а) впуск; б) сжатие; в) рабочий ход; г) выпуск

Первый такт – впуск горючей смеси (рис. 1.3а). Клапан открывается, горючая смесь заполняет цилиндр, смешивается с остатками газов и превращается в рабочую смесь.

Второй такт — сжатие рабочей смеси (рис. 1.3б). Клапаны закрыты, следовательно, рабочая смесь сжимается, температура газов повышается. Если оценить это в цифрах, то мы получим следующие величины: давлении в цилиндре составит 9-10 кг/см2, температура газов – 400оС.

Третий такт — рабочий ход (рис. 1.3в). На этом этапе сгорает рабочая смесь, в результате происходит выделение энергии, которая превращается в механическую работу. Расширяющиеся газы создают давление на поршень, далее через шатун и кривошип на коленчатый вал. Под силой давления коленчатый вал и ведущие колеса автомобиля начинают вращаться.

Под силой давления коленчатый вал и ведущие колеса автомобиля начинают вращаться.

Четвертый такт — выпуск отработавших газов (рис. 1.3г). Поршень совершает движение от ВМТ к НМТ, при этом открывается выпускной клапан, и отработанные газы выходят из цилиндра.

Мы рассмотрели четыре такта работы двигателя. Только в ходе третьего такта (рабочего хода) совершается полезная механическая работа. А первый, второй и четвертый – это подготовительные процессы. Этим процессам способствует кинестетическая энергия маховика (рисунок 1.4), который вращается по инерции

Рис. 1.4 Коленчатый вал двигателя с маховиком1 — коленчатый вал двигателя; 2 — маховик с зубчатым венцом; 3 — шатунная шейка; 4 — коренная (опорная) шейка; 5 — противовес

Металлический диск, закрепленный на коленчатом валу, и называется маховик. Во время третьего такта, коленчатый вал, раскрученный поршнем через шатун и кривошип, передает запас инерции маховику. В свою очередь, под действием энергии, отдаваемой маховиком, поршень движется вверх (выпуск и сжатие) и вниз (впуск). Т.е. подготовительные такты в обратном порядке осуществляются только за счет запасов инерции в массе маховика через коленчатый вал, шатун и поршень.

Т.е. подготовительные такты в обратном порядке осуществляются только за счет запасов инерции в массе маховика через коленчатый вал, шатун и поршень.

Теперь перейдем к рассмотрению дизельных двигателей.

Дизельные двигатели

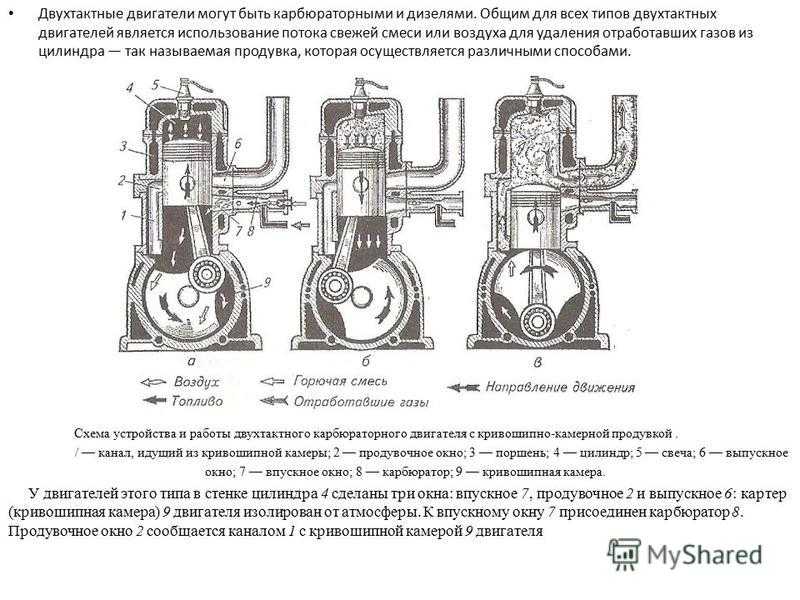

Главным отличием дизельных двигателей от карбюраторных является отсутствие свечей и системы зажигания. Это связано с высоким давлением, под которым подается топливо непосредственно в цилиндр при помощи форсунки, и высокой температурой. Поэтому топливо воспламеняется само. Таким образом система зажигания не нужна..

Главной особенностью работы дизельного двигателя является то, что топливо подается форсункой или насос-форсункой непосредственно в цилиндр двигателя под большим давлением в конце такта сжатия. Необходимость подачи топлива под большим давлением обусловлена тем, что степень сжатия у таких двигателей в несколько раз больше, чем у карбюраторных. И так как давление и температура в цилиндре дизельного двигателя очень высоки, то происходит самовоспламенение топлива. А это означает, что искусственно поджигать смесь не надо. Поэтому у дизельных двигателей отсутствуют не только свечи, но и вся система зажигания.

А это означает, что искусственно поджигать смесь не надо. Поэтому у дизельных двигателей отсутствуют не только свечи, но и вся система зажигания.

Рабочий цикл четырехтактного дизельного двигателя

Первый такт – впуск. Цилиндр двигателя наполняется через впускной клапан воздухом.

Второй такт – сжатие. Здесь идет подготовка к воспламенению топлива. Поршень при движении от ВМТ к НМТ сжимает воздух, давление над поршнем становится равным 40 кг/см2, температура – более 500оС.

Третий такт — рабочий ход. Дизельное топливо через форсунку под давлением поступает в камеру сгорания, где и происходит его воспламенение за счет высокой температуры сжатого воздуха. Во время третьего такта давление в цилиндре 100 кг/см2, а температура свыше 2000оС.

Четвертый такт – выпуск отработавших газов, Поршень от НМТ совершает движение к ВМТ, выпускной клапан открывается, отработанные газы выходят из цилиндра.

Размеры, масса и стоимость дизельного двигателя значительно больше бензинового за счет высоких нагрузок на рабочие механизмы. Но есть неоспоримый плюс таких двигателей:

Но есть неоспоримый плюс таких двигателей:

- меньший расход топлива;

- за счет отсутствие системы зажигания снижается вероятность лишних поломок.

В дизельном двигателе, нагрузки на все механизмы и детали значительно больше, чем в карбюраторном бензиновом, и это закономерно приводит к увеличению его массы, размеров и стоимости. Однако дизельный двигатель имеет и неоспоримые преимущества — меньший расход топлива, чем у его карбюраторного «брата» (приблизительно на 30%), а также отсутствие системы зажигания, что значительно уменьшает количество возможных неисправностей при эксплуатации.

Дизельный из карбюраторного

сообщение №972

Повышенный спрос на экономичные автомобили побудил многие заводы наладить производство легковых машин с дизелями. Освоение нового мотора требует, как известно, серьезных затрат. А если использовать уже выпускаемый бензиновый мотор в качестве основы для дизельной модификации! Ведь унифицированная конструкция всегда дешевле. Но реальна ли возможность переделки или, как говорят инженеры, конвертации бензинового двигателя в дизельный? После того как Центральное телевидение сообщило в одной из своих передач об изобретении болгарскими инженеров — приставке, позволяющей карбюраторному двигателю ВАЗ работать на дизельном топливе, этот вопрос заинтересовал многих читателей.

Но реальна ли возможность переделки или, как говорят инженеры, конвертации бензинового двигателя в дизельный? После того как Центральное телевидение сообщило в одной из своих передач об изобретении болгарскими инженеров — приставке, позволяющей карбюраторному двигателю ВАЗ работать на дизельном топливе, этот вопрос заинтересовал многих читателей.

Конвертированный дизель «Фольксваген».

Болгарское агентство «София-пресс» специально для журнала «За рулем» подготовило статью на эту тему. Ее авторы — инженеры лаборатории двигателей и автомобилей в Софии Л. АЛФАНДАРИ, X. БОЗЕВ, К. ДАМЯНОВ и В. МИНЧЕВ.

В нашей лаборатории сделан дизель для легкового автомобиля посредством конвертации двигателей ВАЗ—2103 и ВАЗ—2106. Цель разработки — определить возможность переоборудования части эксплуатируемых в стране карбюраторных двигателей ВАЗ.

При конвертации главной заботой было сохранить без изменения большую часть деталей «жигулевского» мотора, а также его габарит и компоновку. Блок цилиндров остался почти прежним. Испытания показали, что он обладает необходимой жесткостью.

Блок цилиндров остался почти прежним. Испытания показали, что он обладает необходимой жесткостью.

Чугунный коленчатый вал серийного двигателя выдержал длительные испытания надежности. После работы трех конвертированных двигателей в течение 800 часов при полной нагрузке и частоте вращения 4000 об/мин износ его шеек — минимальный (0,005—0,01 мм), следов задира нет. Давление в системе смазки не изменилось (использовано болгарское масло M10Д). На 10 построенных двигателях не отмечено ни одного случая поломки вала.

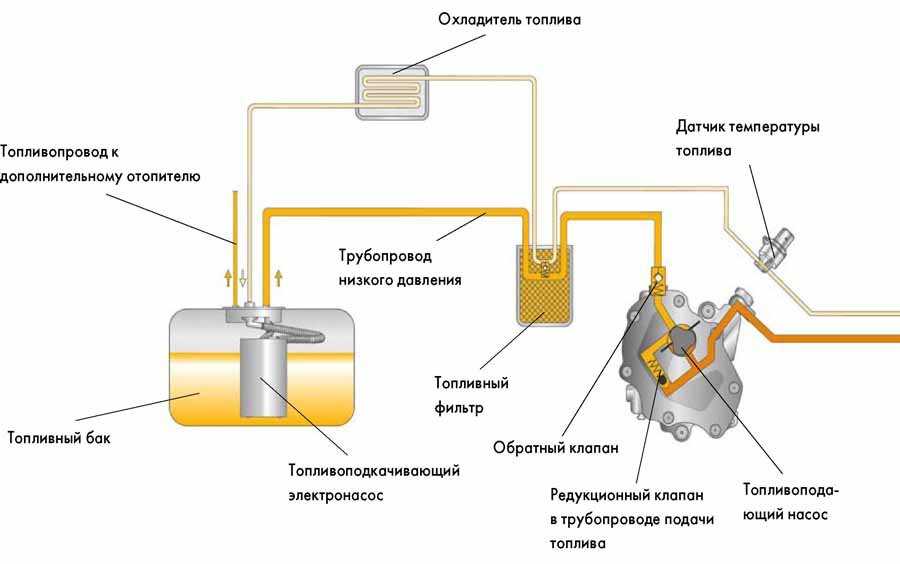

Эксплуатационные испытания показали, что летом при максимальной скорости движения температура масла достигает 135° С. Пришлось применить радиатор, благодаря которому температура снизилась до 105° С. Масло проходит через него и потом поступает в масляный фильтр типа ВАЗ—2105.

Шатуны не изменены. Внутренний диаметр поршневого пальца для повышения прочности уменьшен с 15 до 8 мм.

Поршень — важнейшая деталь, которая при конвертации всегда существенно изменяется. Чтобы снизить его тепловую нагрузку, увеличено на 12 мм расстояние от днища до канавки первого компрессионного кольца. Перемычка между первым и вторым кольцами увеличена с 4 до 5 мм. Чтобы обеспечить эффективность рабочего процесса и поднять до 20—20,5 степень сжатия, потребовалось сделать минимальным (0,9—1 мм) расстояние от днища поршня до головки цилиндров. Исключить опасность «встречи» клапанов с поршнем помогли фигурные вырезы глубиной 1 мм в днище поршня под клапанами.

Чтобы снизить его тепловую нагрузку, увеличено на 12 мм расстояние от днища до канавки первого компрессионного кольца. Перемычка между первым и вторым кольцами увеличена с 4 до 5 мм. Чтобы обеспечить эффективность рабочего процесса и поднять до 20—20,5 степень сжатия, потребовалось сделать минимальным (0,9—1 мм) расстояние от днища поршня до головки цилиндров. Исключить опасность «встречи» клапанов с поршнем помогли фигурные вырезы глубиной 1 мм в днище поршня под клапанами.

Головка цилиндров полностью новая (рис. 1). Она отлита из чугуна, а ее крышка — из алюминия. Клапаны установлены вертикально. Использован один из вариантов вихревой камеры, которая размещена в головке. Верхняя часть имеет полусферическую форму, средняя — цилиндрическую, а нижняя представляет собой специальную вставку из жаропрочной стали с наклонным днищем и соединительным отверстием.

Клапаны и пружины используются от карбюраторного двигателя. С целью уменьшить износы в распределительном механизме и достичь лучшего охлаждения головки было найдено оригинальное решение, на которое выдано авторское свидетельство. Задний конец коромысла не опирается на регулировочный болт, а висит на нем. Болт завернут в корпус подшипников распределительного вала. Устранены утолщения в головке цилиндров для резьбовых отверстий регулировочных болтов и тем самым освобожден широкий канал для циркуляции охлаждающей жидкости. При таком креплении болта намного облегчается регулировка зазоров в газораспределительном механизме. Распределительный вал взят серийный (ВАЗ), а рычаги клапанов иные. При испытании в течение 800 часов износа вала, коромысел и клапанов не обнаружено.

Задний конец коромысла не опирается на регулировочный болт, а висит на нем. Болт завернут в корпус подшипников распределительного вала. Устранены утолщения в головке цилиндров для резьбовых отверстий регулировочных болтов и тем самым освобожден широкий канал для циркуляции охлаждающей жидкости. При таком креплении болта намного облегчается регулировка зазоров в газораспределительном механизме. Распределительный вал взят серийный (ВАЗ), а рычаги клапанов иные. При испытании в течение 800 часов износа вала, коромысел и клапанов не обнаружено.

Рис. 1. Головка цилиндров конвертированного дизеля КД-1500 (НРБ).

Сохранен цепной привод распределительного вала и масляного насоса. Впускные и выпускные каналы расположены с одной стороны головки цилиндров, что позволило использовать серийные коллекторы.

В топливной системе конвертированного дизеля оставлен прежним только мембранный подкачивающий насос. На опытных образцах использованы топливные насосы высокого давления двух типов — рядный и распределительный. Они монтируются на металлической плите, прикрепленной к передней стенке головки, и приводятся зубчатым ремнем.

Они монтируются на металлической плите, прикрепленной к передней стенке головки, и приводятся зубчатым ремнем.

Конструкция регулятора опережения впрыска является болгарским изобретением. В топливной системе предусмотрен бумажный фильтр, также болгарского производства.

От карбюраторного двигателя использованы маховик, стартер, генератор, масляный картер.

Исходя из собственного опыта в области быстроходных дизелей, стремления уменьшить нагрузки на кривошипно-шатунный механизм, номинальную частоту вращения ограничили 4000 об/мин. Дизель КД-1500 (так названа конвертированная конструкция) развивает максимальную мощность 43 л. с. (31,5 кВт) при удельном расходе топлива 225 г/л. с. ч. (306 г/кВт ∙ ч).

В момент подготовки статьи испытывались четыре машины ВАЗ с конвертированными двигателями КД-1500 и КД-1600. Из них две прошли по 50 тысяч километров, одна — 30 тысяч. Средний расход топлива составил 6—6,5 л/100 км. При скорости 80 км/ч ВАЗ—2106 с дизелем КД-1500 и нагрузкой 430 кг расходует 5,9 л/100 км. Максимальная скорость достигает 107 км/ч.

Максимальная скорость достигает 107 км/ч.

Как видим, никакого чуда нет — превращение карбюраторного двигателя в дизельный достигнуто ценой немалых переделок: новые головка цилиндров и поршни, установка форсунок и топливного насоса высокого давления. Видимо, его авторы телепередачи и нарекли приставкой, приписав ей магическую способность превратить карбюраторный мотор в дизельный.

В то же время читатели спрашивают не только о конструкции, но и об эффективности конвертации, о том, насколько она широко используется в мировом автомобилестроении, насколько перспективна для советских моторов. На эти вопросы по просьбе редакции отвечает главный конструктор проекта по дизелям легковых автомобилей отдела двигателей НАМИ А. ВАТУЯЬЯН.

Переоборудование двигателя с искровым воспламенением заряда (бензинового) в дизельный — дело реальное и вместе с тем непростое. Как проявились эти сложности в конструкции рассмотренного дизеля?

Прежде всего отмечу, что его мощность на 44% ниже, чем у бензинового прототипа. Для дизеля, не оборудованного наддувом, это неизбежная цена, которую приходится платить за высокую экономичность: из-за больших давлений в нем выше потери на трение, а рабочая смесь сильно обеднена, так как смесеобразование в дизеле возможно только при большом избытке воздуха. Кроме того, условия смесеобразования (ограниченность времени на распыл и перемешивание топлива с воздухом) и инерционные нагрузки кривошипно-шатунного механизма не позволяют коленчатому валу дизеля делать больше 5000 об/мин (это также на 10—15% меньше, чем у карбюраторного). Вот те причины, по которым литровая мощность дизеля без наддува сегодня значительно ниже, чем бензинового мотора, то есть при равном рабочем объеме дизель имеет меньшую мощность.

Для дизеля, не оборудованного наддувом, это неизбежная цена, которую приходится платить за высокую экономичность: из-за больших давлений в нем выше потери на трение, а рабочая смесь сильно обеднена, так как смесеобразование в дизеле возможно только при большом избытке воздуха. Кроме того, условия смесеобразования (ограниченность времени на распыл и перемешивание топлива с воздухом) и инерционные нагрузки кривошипно-шатунного механизма не позволяют коленчатому валу дизеля делать больше 5000 об/мин (это также на 10—15% меньше, чем у карбюраторного). Вот те причины, по которым литровая мощность дизеля без наддува сегодня значительно ниже, чем бензинового мотора, то есть при равном рабочем объеме дизель имеет меньшую мощность.

Это, однако, не означает, что с 1,5 литра рабочего объема нельзя снять больше чем 43 л. с. Правда, как показывает мировой опыт, при форсировании двигателя не удается сохранить в неприкосновенности важнейшие детали — коленчатый вал, шатуны, а часто и блок цилиндров: с дальнейшим ростом давления сгорания запас прочности этих деталей становится недостаточен. Чтобы избежать их поломок, на более форсированных дизелях литые из чугуна коленчатые валы заменяют коваными стальными, в блоках утолщают наиболее нагруженные стенки, особенно «доску» — зону у верхнего стыка блока. В других случаях идут на замену материала или вида термообработки деталей. Можно, как на описанном выше двигателе, обойтись без этого, но тогда надо мириться с его скромными параметрами.

Чтобы избежать их поломок, на более форсированных дизелях литые из чугуна коленчатые валы заменяют коваными стальными, в блоках утолщают наиболее нагруженные стенки, особенно «доску» — зону у верхнего стыка блока. В других случаях идут на замену материала или вида термообработки деталей. Можно, как на описанном выше двигателе, обойтись без этого, но тогда надо мириться с его скромными параметрами.

А есть изменения, уйти от которых просто невозможно: дизелю нужны поршни с более массивными стенками и днищем — не только по условиям прочности, но и для лучшего отвода тепла. Далее. Легковые дизели сегодня имеют только двухполостные камеры сгорания (см. статью «Какие бывают дизели» «За рулем», 1983, № 11), а значит, нужна иная конструкция головки цилиндров. Из-за вертикального расположения клапанов, как правило, ее не удается обрабатывать на том же оборудовании, что и головку бензинового мотора. Правда, для дизеля ФИАТ-127 нашли компромиссное решение, сохранив наклонное расположение клапанов (рис. 2). Однако это, в свою очередь, потребовало изготовить поршни с вытеснителем весьма сложной формы, а полученную в результате конфигурацию камеры сгорания все же нельзя считать наилучшей.

2). Однако это, в свою очередь, потребовало изготовить поршни с вытеснителем весьма сложной формы, а полученную в результате конфигурацию камеры сгорания все же нельзя считать наилучшей.

Рис. 2. Головка цилиндров карбюраторного двигателя ФИАТ-127 (а) и конвертированного дизеля на его базе (б): 1 — свеча зажигания; 2 — форсунка; 3 — свеча для пуска.

Еще одно «но». Организация рабочего процесса у дизелей во многом зависит от величины надпоршневой щели — расстояния между днищем поршня в ВМТ и «огневой» поверхностью головки цилиндров. На величину надпоршневого зазора влияет точность обработки блока, шатунов, поршней, коленчатого вала и податливость прокладки головки цилиндров. Поскольку в карбюраторном двигателе влияние надпоршневого зазора при степени сжатия около 8,5 невелико (смесеобразование идет в основном вне камеры сгорания), детали, определяющие этот зазор, имеют более широкие допуски при изготовлении (рис. 3). Значит, при использовании имеющегося оборудования и методов сборки, приемлемых для карбюраторного двигателя, будет непросто гарантировать надпоршневой зазор в узких пределах, необходимых дизелю.

Из-за характера изменения нагрузок у дизеля возможны ускоренные износы и даже разрушения в приводах распределительного вала и масляного насоса, вполне надежно работавших на бензиновом моторе. Существенно большее давление газов у дизеля вызывает почти двукратное увеличение потерь на трение в механизмах. Отсюда — повышенный нагрев масла, из-за которого нужен масляный радиатор. Вдобавок масло в дизелях быстрее стареет: отчасти из-за более высокой температуры, отчасти вследствие повышенного содержания кислорода в отработавших газах, проникающих в картер. Вот почему в конвертированных дизелях приходится увеличивать размеры масляного фильтра или чаще менять его элементы.

Рис. 3. Сравнение допусков на основные размеры карбюраторного и дизельного двигателей.

Наконец, вспомним о самых дорогих агрегатах дизельного двигателя, без которых опять-таки не обойтись, — топливном насосе, форсунках, свечах накаливания. Для того, чтобы компенсировать увеличенную отдачу тепла в стенки двухполостных камер сгорания, повышают до 21—23 степень сжатия; это, в свою очередь, затрудняет пуск и требует установки в дополнительных камерах свечей накаливания, а также более энергоемкого аккумулятора и мощного стартера. (В Болгарии с ее мягким климатом такой стартер не понадобился, но для пуска при низких зимних температурах мощности штатного стартера может и не хватить.)

(В Болгарии с ее мягким климатом такой стартер не понадобился, но для пуска при низких зимних температурах мощности штатного стартера может и не хватить.)

Как видим, конвертация бензиновых двигателей в дизель связана с множеством проблем. Занимаются ею давно. Первые попытки, предпринятые еще в 20-х и начале 30-х годов, не получили в свое время продолжения. Во-первых, карбюраторные моторы тогда, как правило, имели нижнеклапанный газораспределительный механизм, непригодный для дизелей. Во-вторых, у них была низкая (4—5) степень сжатия, и детали обладали малой надежностью при нагрузках, характерных для дизельного процесса.

В последующем стали проектировать «универсальные» моторы с усиленным силовым механизмом, которые можно было выпускать и в дизельном и в карбюраторном вариантах. Не найдя распространения на грузовиках из-за большой массы карбюраторного варианта, они закрепились на некоторых легковых автомобилях («Даймлер-Бенц», «Ровер» и др.).

Дальнейшее развитие карбюраторных двигателей было связано с заметным ростом степени сжатия и максимального давления сгорания. Блоки цилиндров, детали шатунно-поршневой группы стали потому значительно жестче, что создало предпосылки для более успешного конвертирования их в дизели при рабочем объеме 1800—2200 см3. Естественно, они появились вначале там, где этому помогали экономические условия (цена топлива, налоги и т. д.), — в Италии, Англии, Франции. Из них наиболее известен «Пежо-инденор», устанавливаемый, например, на часть продаваемых за рубежом «волг».

Блоки цилиндров, детали шатунно-поршневой группы стали потому значительно жестче, что создало предпосылки для более успешного конвертирования их в дизели при рабочем объеме 1800—2200 см3. Естественно, они появились вначале там, где этому помогали экономические условия (цена топлива, налоги и т. д.), — в Италии, Англии, Франции. Из них наиболее известен «Пежо-инденор», устанавливаемый, например, на часть продаваемых за рубежом «волг».

В целом накопленный на сегодня опыт говорит о том, что при увеличении масштабов выпуска конвертированных дизелей (даже наиболее удачных) и росте требований к ним их конструкция начинает постепенно отступать от исходной карбюраторной. Поэтому сегодня конструкторы, опираясь на последние достижения в технологии и создании высокопрочных материалов, проектируют новые двигатели, заранее рассчитанные на параллельное производство в двух вариантах — карбюраторном и дизельном.

(«За рулем», 1984, №1)

авточтиво, «В мире моторов»

Поделиться в FacebookДобавить в TwitterДобавить в Telegram

Вот почему дизельный двигатель не может использовать карбюратор

Фото: Volkswagen

Если вы когда-нибудь подозреваете, что вам слишком комфортно с вашим собственным уровнем познания мира, есть хороший простой трюк, который вы можете попробовать смирить, быстро и решительно. Когда какой-то факт, который вы знаете, всплывает в вашей голове, найдите минутку и спросите: «Почему это так?» Бьюсь об заклад, это не займет много времени, прежде чем вы нажмете тот, который ставит вас в тупик. Я знаю, что это не заняло у меня много времени, и меня остановил тот факт, что «дизельные двигатели работают только с впрыском топлива, а не с карбюратором». Хорошо, почему это? Я понял, что не совсем уверен, поэтому обратился к кому-то умнее меня.

Когда какой-то факт, который вы знаете, всплывает в вашей голове, найдите минутку и спросите: «Почему это так?» Бьюсь об заклад, это не займет много времени, прежде чем вы нажмете тот, который ставит вас в тупик. Я знаю, что это не заняло у меня много времени, и меня остановил тот факт, что «дизельные двигатели работают только с впрыском топлива, а не с карбюратором». Хорошо, почему это? Я понял, что не совсем уверен, поэтому обратился к кому-то умнее меня.

Ну, не только умнее меня — таких людей можно найти где угодно; бросьте открытый пакет чили в толпу, и я уверен, что большинство людей, кричащих на вас, будут соответствовать требованиям. Нет, мне нужен был кто-то умнее меня в вопросах дизельных двигателей, и, к счастью, он у нас был: Габриэль Морено, инженер-механик, со всеми этими буквами после имени: BSMET, MSIE и Sys. англ. Cert., так что вы знаете, что он не играет.

Габриэль работает на очень известного производителя дизельных двигателей (поскольку он не говорит от имени компании, я не буду называть какой именно), но он абсолютно точно знает, о чем говорит в отношении дизельных двигателей.

Итак, вот его объяснение того, почему в дизелях никогда не использовались карбюраторы:

Как вы знаете, бензиновые двигатели — это поршневые двигатели внутреннего сгорания с искровым зажиганием. Они полагаются на искру, которая прыгает с электрода на заземляющий провод в определенный момент, чтобы воспламенить воздушно-топливную смесь внутри цилиндра. Дизельные двигатели, с другой стороны, представляют собой двигатели с воспламенением от сжатия, внутреннего сгорания, поршневые двигатели. Это означает, что воздушно-топливная смесь внутри цилиндра воспламеняется не от искры, а от тепла, создаваемого сжатием воздушно-топливной смеси внутри цилиндра. Вот почему дизельные двигатели имеют гораздо более высокую степень сжатия по сравнению с бензиновыми двигателями, а также их термический КПД выше.

Итак, теперь, когда принципиальная разница между бензином и дизелем изложена, давайте перейдем к вашему вопросу: почему на дизеле нельзя поставить карбюратор? Что ж, поскольку воздушно-топливная смесь воспламеняется от тепла сжатия, у нас должен быть способ определить время начала воспламенения.

Мы делаем это в бензиновом двигателе, используя опережение зажигания, но без свечи зажигания в дизеле, мы делаем это, определяя время впрыска топлива. Если бы мы попытались запустить дизель с помощью карбюратора, он бы работал очень плохо, потому что при каждом такте впуска в цилиндр одновременно подавались бы воздух и топливо. Цилиндр загорится, как только смесь станет достаточно горячей, но это будет в чрезвычайно продвинутом состоянии. Скорее, дизель должен использовать топливную систему высокого давления, которая впрыскивает топливо в точное время, и это должно быть высокое давление, чтобы давление топлива могло превысить давление в цилиндре и вытекать из форсунки, несмотря на подачу топлива в момент цикла, когда цилиндр давление высокое, когда поршень приближается к верхней мертвой точке. Используя инжектор высокого давления, мы можем контролировать время подачи топлива (и, следовательно, частоту вращения двигателя), а контроль количества топлива, проходящего через инжектор, определяет, какое давление в цилиндре создается (и, следовательно, крутящий момент).

Время впрыска дизельного топлива можно сравнить с искровой кривой, создаваемой распределителем на карбюраторном двигателе. Без возможности контролировать время подачи дизельного топлива мы не могли бы заставить двигатель увеличивать обороты или производить мощность. Карбюратор на дизельном двигателе будет только постоянно пропускать топливо без контроля времени подачи топлива.

Аааа, в этом есть смысл! Я знал, что дизели — это двигатели с воспламенением от сжатия, но связь, которую я не смог установить, состояла в том, что это по своей сути означало бы, что сгорание 9Время 0036 будет зависеть от того, когда топливо было впрыснуто в цилиндр!

Если нет свечей зажигания, управляемых распределителем, как еще вы сможете контролировать, когда данный цилиндр должен достичь своего рабочего хода? Вам нужно будет рассчитать время, контролируя, когда вы впрыскиваете туда дизельное топливо. Конечно! Это также означает, как пояснил мне Габриэль, что впрыск топлива должен быть какой-то формой прямого впрыска, поскольку каждый цилиндр должен обрабатываться индивидуально, поэтому установка типа корпуса дроссельной заслонки не сработает.

(Я знаю, что есть дизельные двигатели с непрямым впрыском, которые не впрыскивают непосредственно в камеру сгорания, но они по-прежнему направляются на определенные цилиндры, поэтому они не похожи на общую установку корпуса дроссельной заслонки.)

Фото: Джон Deere

Это также означает, как пояснил мне Габриэль, что впрыск топлива должен быть некой формой прямого впрыска, так как каждый цилиндр должен обрабатываться отдельно, поэтому установка типа корпуса дроссельной заслонки не сработает.

Это также означает, что при нажатии на педаль газа в цилиндр поступает более богатая топливно-воздушная смесь, и если эта смесь слишком богат без достаточного массового расхода воздуха, что приводит к плохому сгоранию, затем вы получаете много черных твердых частиц, из-за чего вы получаете «катящийся уголь», из-за чего вы злите многих людей.

Итак, смотрите, мы даже выяснили, как изменение топливно-воздушной смеси в двигателе может производить мощность, тепло, и гнев!

Я знал, что системы впрыска дизельного топлива имеют абсурдно высокое давление топлива — думаю, от 10 000 до 30 000 фунтов на квадратный дюйм по сравнению с системами впрыска бензина, которые работают при давлении от 10 до 60 фунтов на квадратный дюйм — но теперь, наконец, благодаря объяснению Габриэля, все это имеет смысл.

Поскольку у дизелей очень высокая степень сжатия — обычно между 14:1 и 23:1 — топливо должно впрыскиваться под очень высоким давлением, чтобы преодолеть и без того высокое давление внутри цилиндра при примерно максимальном сжатии, когда топливо впрыскивается для того, чтобы произошло сгорание.

Общие различия между морскими и промышленными дизельными двигателями

Судовой двигатель Mack E7

Не существует стандартного дизельного двигателя для любого применения. Например, есть промышленное применение, применение в грузовых автомобилях, производство электроэнергии, применение в жилых автофургонах, аварийные ситуации в тяжелых условиях, насосы и, конечно же, морское применение. Хотя каждый двигатель немного отличается, конструкция ядра одинакова. Выхлопная, охлаждающая, электрическая и топливная системы в судовых двигателях разные. В этой статье будут рассмотрены отличия промышленных дизельных двигателей от их морских аналогов.

Дизельные двигатели популярны в морском сообществе по ряду причин. В отличие от газовых судовых двигателей, по большей части на рынке не так много производителей исключительно дизельных судовых двигателей. Крупные компании, такие как Caterpillar, Cummins и Detroit Diesel, производят промышленные дизельные двигатели, которые затем адаптируются для судового рынка тяжелых условий эксплуатации. Судовая конструкция основана на миллионах других двигателей для грузовиков или внедорожников, представленных на рынке. Следовательно, Volvo, Yanmar и Perkins производят двигатели для небольших прогулочных судов, которые хорошо работают в качестве встраиваемых агрегатов, но плохо работают с большими лодками.

В отличие от газовых судовых двигателей, по большей части на рынке не так много производителей исключительно дизельных судовых двигателей. Крупные компании, такие как Caterpillar, Cummins и Detroit Diesel, производят промышленные дизельные двигатели, которые затем адаптируются для судового рынка тяжелых условий эксплуатации. Судовая конструкция основана на миллионах других двигателей для грузовиков или внедорожников, представленных на рынке. Следовательно, Volvo, Yanmar и Perkins производят двигатели для небольших прогулочных судов, которые хорошо работают в качестве встраиваемых агрегатов, но плохо работают с большими лодками.

Морской и промышленный Профиль использования:

Распространенное заблуждение состоит в том, что промышленные двигатели не подходят для морских применений. Промышленные дизельные двигатели могут быть адаптированы для работы на морских судах. Для прогулочных судов большинство лодок используется примерно 100-300 часов в год. Средняя продолжительность эксплуатации в тяжелых морских условиях составляет 10 000–15 000 часов до капитального ремонта. Все судовые двигатели, независимо от области применения, просто имеют более короткий ожидаемый рабочий цикл, чем их промышленные аналоги, которые часто могут пройти от 500 000 до 1 000 000 миль до капитального ремонта. Причина более короткого срока службы заключается в том, что морские двигатели прогулочных судов будут работать с постоянной высокой скоростью и более низкими оборотами в течение короткого периода времени. Если подумать, скоростные катера на самом деле движутся с высокой скоростью только при плавании по водным путям и открытому океану.

Все судовые двигатели, независимо от области применения, просто имеют более короткий ожидаемый рабочий цикл, чем их промышленные аналоги, которые часто могут пройти от 500 000 до 1 000 000 миль до капитального ремонта. Причина более короткого срока службы заключается в том, что морские двигатели прогулочных судов будут работать с постоянной высокой скоростью и более низкими оборотами в течение короткого периода времени. Если подумать, скоростные катера на самом деле движутся с высокой скоростью только при плавании по водным путям и открытому океану.

Морские суда большой грузоподъемности имеют тот же профиль использования, что и прогулочные суда, за исключением того, что они работают на полной скорости в течение гораздо более длительных интервалов времени. На открытой воде нет ни светофоров, ни ограничений скорости. Двигатели промышленных и грузовых автомобилей в основном работают на более низких скоростях и увеличивают обороты только при кратковременном переключении 5-6 передач. Судовые двигатели работают только с 1 передачей. Распространенным заблуждением является то, что судовой двигатель с малым количеством часов лучше, чем двигатель с большим количеством часов. Неработающий морской двигатель подвержен коррозии и нехватке смазки. Из-за постоянного использования грузовых и промышленных дизельных двигателей они часто служат намного дольше, чем их морские собратья.

Судовые двигатели работают только с 1 передачей. Распространенным заблуждением является то, что судовой двигатель с малым количеством часов лучше, чем двигатель с большим количеством часов. Неработающий морской двигатель подвержен коррозии и нехватке смазки. Из-за постоянного использования грузовых и промышленных дизельных двигателей они часто служат намного дольше, чем их морские собратья.

Именно этот профиль использования определяет технические различия между промышленными и морскими двигателями. Две основные причины, по которым судовые двигатели сконструированы иначе, чем промышленные, — это риск возгорания и коррозии. Судовые двигатели подвергаются постоянному воздействию влажности и воды. Это воздействие воды (часто соленой воды) приводит к быстрому износу чугуна и стали, если его не смягчить. Промышленные двигатели обычно работают в сухих условиях, хранятся в защищенном от непогоды месте, и им не нужно беспокоиться о утечке топлива на вспомогательные компоненты или на дорогу.

Основные различия между морскими и промышленными двигателями:

Стартер — Стартер в морском исполнении покрыт эпоксидной смолой вместо обычной краски или голой отливки, используемой для промышленных дизельных двигателей. Эпоксидное покрытие является средством защиты от ржавчины, используемым вместо алюминия, промышленного чугуна или стали. Морской стартер также запечатан в определенных точках, чтобы не допустить попадания воды. Корпуса морского стартера приварены точечной сваркой для дополнительной прочности, чтобы не сломаться. Автомобильный или промышленный двигатель, работающий на бензине, а не на дизельном топливе, может расколоться, и искры могут попасть в трюм двигателя.

Судовой генератор переменного тока

Генератор переменного тока — При использовании морского генератора рядом с экраном за вентилятором находится дополнительная пластина. Сзади также имеется дополнительный экран искрогасителя. Эти пластины препятствуют попаданию искры в трюм. Пожары двигателей в море – это не шутки, и необходимо принять все меры для их предотвращения.

Эти пластины препятствуют попаданию искры в трюм. Пожары двигателей в море – это не шутки, и необходимо принять все меры для их предотвращения.

Распределители – В судовых бензиновых двигателях распределитель и крышка распределителя подвержены коррозии и пожару. Задача распределителя состоит в том, чтобы направить вторичный ток высокого напряжения на свечу зажигания, чтобы она могла загореться в правильном порядке. Эта часть оборудования может представлять значительную пожароопасность и должна быть модернизирована для использования в морских условиях. Автомобильные распределители имеют автоматическое продвижение вакуума, тогда как морские распределители не имеют этого из-за повышенного риска искры. Вакуум под давлением добавляет нагрузку на внутренние компоненты и увеличивает вероятность разрушения конструкции. Морские дистрибьюторы имеют различные внутренние операционные механизмы. Пружины тяжелее, чтобы выдерживать более высокие постоянные обороты. Баллы также не плавают у морских дистрибьюторов по сравнению с автомобильными или промышленными дистрибьюторами. Вентиляционное отверстие искрогасителя и крышки распределителя также различаются в морских приложениях. Обычно их изготавливают из латуни, чтобы предотвратить коррозию. В автомобильной промышленности вентиляционное отверстие, колпачки и клеммы изготавливаются из алюминия. Латунные клеммы на самом деле гораздо лучше проводят электричество и гораздо лучше выдерживают воздействие влажной среды. Ищите электрические компоненты с рейтингом SAEJ1171; этот международный рейтинг означает, что деталь безопасна для морских применений.

Вентиляционное отверстие искрогасителя и крышки распределителя также различаются в морских приложениях. Обычно их изготавливают из латуни, чтобы предотвратить коррозию. В автомобильной промышленности вентиляционное отверстие, колпачки и клеммы изготавливаются из алюминия. Латунные клеммы на самом деле гораздо лучше проводят электричество и гораздо лучше выдерживают воздействие влажной среды. Ищите электрические компоненты с рейтингом SAEJ1171; этот международный рейтинг означает, что деталь безопасна для морских применений.

Карбюратор — В дизельных двигателях карбюратор не используется. Карбюратор — это устройство, которое смешивает смесь воздуха и топлива. Все дизельные двигатели имеют впрыск топлива и рассчитаны на воспламенение от сжатия. Автомобильные бензиновые судовые двигатели, в которых используется карбюратор, имеют усиленный корпус для предотвращения возгорания. Во-первых, в карбюраторах морского класса имеется переливная заслонка, предотвращающая проливание топлива. Во-вторых, чтобы предотвратить проблемы с заливом топлива, над карбюратором и впускным коллектором установлена усиленная крышка. Если эта камера заполнится топливом, она будет задержана и вернется в карбюратор. Также имеется дополнительный кронштейн для надежного соединения топливопровода с карбюратором. Рычаги дроссельной заслонки имеют канавки таким образом, чтобы топливо не скапливалось. Рифленые линии всегда будут поддерживать поток топлива к лопастям.

Во-вторых, чтобы предотвратить проблемы с заливом топлива, над карбюратором и впускным коллектором установлена усиленная крышка. Если эта камера заполнится топливом, она будет задержана и вернется в карбюратор. Также имеется дополнительный кронштейн для надежного соединения топливопровода с карбюратором. Рычаги дроссельной заслонки имеют канавки таким образом, чтобы топливо не скапливалось. Рифленые линии всегда будут поддерживать поток топлива к лопастям.

Морской топливный насос

Топливный насос – В морском исполнении топливный насос имеет конструкцию с двойной диафрагмой. В автомобильных и промышленных дизельных двигателях топливный насос представляет собой конструкцию с одной диафрагмой. Причина двойной конструкции заключается в том, чтобы создать отказоустойчивость в случае разрыва этого отсека. Особенно с бензиновыми двигателями, если эта секция выйдет из строя, топливо будет выливаться на весь трюм. В автомобильном приложении, если эта диафрагма выходит из строя, топливо разливается по всей земле. Высокопроизводительный морской топливный насос также будет иметь линию слива на случай разрыва диафрагмы. Отключенный выпуск протолкнет топливо обратно в карбюратор, а не в трюм двигателя.

Высокопроизводительный морской топливный насос также будет иметь линию слива на случай разрыва диафрагмы. Отключенный выпуск протолкнет топливо обратно в карбюратор, а не в трюм двигателя.

Водяной насос . Морские водяные насосы отличаются от автомобильных или промышленных водяных насосов. Некоторые водяные насосы представляют собой открытые системы и используют сырую морскую воду для охлаждения двигателя. Насосы для морской воды поставляются со штампованными кронштейнами из нержавеющей стали, так как алюминий ржавеет. Большая часть корпуса либо из нержавеющей стали, либо из эпоксидной смолы. Автомобильные водяные насосы в большинстве случаев поставляются без краски и подвержены коррозии. Все внутренние компоненты водяного насоса изготовлены из латуни или анодированного алюминия. Анодирование — это электрохимический процесс, при котором поверхность металла превращается в коррозионно-анодно-оксидное покрытие. В автомобильных или промышленных двигателях просто используется штампованная стальная крыльчатка. Морской водяной насос будет оснащен латунным двунаправленным рабочим колесом, для которого не требуется антифриз.

Морской водяной насос будет оснащен латунным двунаправленным рабочим колесом, для которого не требуется антифриз.

Второстепенные различия между морскими и промышленными двигателями:

Распредвалы — Судовые и промышленные распредвалы имеют разную шлифовку. RV и дорожные грузовики имеют почти одинаковые характеристики, но судовые двигатели имеют перекрывающиеся впускные/выпускные клапаны. Распределительные валы обычно шлифуют, чтобы иметь большую подъемную силу и более короткую продолжительность для более низкого крутящего момента на высоких оборотах, а не лошадиных сил, как многие распредвалы с высокими характеристиками.

Морозильные заглушки – В судовых двигателях все заглушки сердечника сделаны из латуни для предотвращения коррозии. Каналы охлаждающей жидкости также должны быть покрыты коррозионностойким материалом.

Морской эпоксидный водяной насос

Прокладки и корпуса – Все прокладки изготовлены из композитного пластика. Прокладки головки выполнены из нержавеющей стали для предотвращения коррозии.

Прокладки головки выполнены из нержавеющей стали для предотвращения коррозии.

Впускной коллектор – Впуск изготовлен с двумя плоскостями, керамическими роликами и уплотнениями.

Подшипники – В судовых двигателях подшипники обычно больше, чтобы выдерживать постоянные обороты. Больший размер помогает встать, чтобы носить лучше. Подшипники также устойчивы к коррозии и изготовлены из нержавеющей стали.

Поршни – Поршни судовых двигателей обычно рассчитаны на более высокую степень сжатия. Им не нужны головы в стиле тарелок. Технология выбросов на старых судовых двигателях по-прежнему подчиняется рейтингам EPA Tier Ratings и должна иметь рециркуляцию выхлопных газов (EGR), дизельные сажевые фильтры (DPF), каталитические нейтрализаторы и жидкость для выхлопных газов дизельных двигателей (DEF).

Кольца – Кольца на судовых двигателях также должны быть рассчитаны на влажную среду. Кольца изготавливаются из нержавеющей стали или хромомолибдена.

Блоки – Блоки двигателей как в промышленном, так и в морском исполнении, как правило, одинаковы. Что касается автомобильной отрасли, предполагается, что General Motors продает около 15% своих блоков двигателей непосредственно Mercruiser. Разницы между блоками действительно нет. Если блоки цилиндров используются в пресноводных установках, в технологии защиты от коррозии нет особой необходимости. Отстойники иногда изготавливаются из меди или латуни, но обычно не являются стандартными. Блоки морского класса иногда покрывают антикоррозийным спреем, чтобы избежать попадания влаги. Когда блок разрушается, он превращается в порошок или сланец, который легко выбрасывается через систему охлаждения. Автомобильные/промышленные двигатели, поломка которых может привести к закупорке каналов для масла и воды. Для тяжелых морских условий некоторые блоки двигателей рассчитаны на более высокую мощность, чем их промышленные аналоги, чтобы выдерживать устойчивые обороты. Специальные морские блоки иногда отливают с большим количеством никеля для предотвращения коррозии.

В целом кривая крутящего момента судовых двигателей отличается от характеристик грузовых автомобилей. С судовыми дизельными двигателями они постоянно работают на частоте 4500–5000 об/мин в течение нескольких часов подряд. Двигатели грузовых автомобилей поддерживают высокие обороты только в течение короткого периода времени, прежде чем переключиться на другую передачу. Блоки двигателей для судовых двигателей будут изготавливаться с дополнительным нагревом и давлением при постоянных оборотах.

Головка блока цилиндров, шатуны, коленчатый вал – Каждая часть двигателя может быть адаптирована для использования в морских условиях. Компании послепродажного обслуживания будут продавать головки цилиндров с высокими характеристиками, шатуны и даже коленчатые валы, соответствующие морским стандартам. Тем не менее, для большинства дизельных двигателей вам не нужно специально устанавливать морские головки, шатуны или коленчатые валы.

В целом, судовые и промышленные дизельные двигатели мало чем отличаются с точки зрения конструкции.

Мы делаем это в бензиновом двигателе, используя опережение зажигания, но без свечи зажигания в дизеле, мы делаем это, определяя время впрыска топлива. Если бы мы попытались запустить дизель с помощью карбюратора, он бы работал очень плохо, потому что при каждом такте впуска в цилиндр одновременно подавались бы воздух и топливо. Цилиндр загорится, как только смесь станет достаточно горячей, но это будет в чрезвычайно продвинутом состоянии. Скорее, дизель должен использовать топливную систему высокого давления, которая впрыскивает топливо в точное время, и это должно быть высокое давление, чтобы давление топлива могло превысить давление в цилиндре и вытекать из форсунки, несмотря на подачу топлива в момент цикла, когда цилиндр давление высокое, когда поршень приближается к верхней мертвой точке. Используя инжектор высокого давления, мы можем контролировать время подачи топлива (и, следовательно, частоту вращения двигателя), а контроль количества топлива, проходящего через инжектор, определяет, какое давление в цилиндре создается (и, следовательно, крутящий момент).

Мы делаем это в бензиновом двигателе, используя опережение зажигания, но без свечи зажигания в дизеле, мы делаем это, определяя время впрыска топлива. Если бы мы попытались запустить дизель с помощью карбюратора, он бы работал очень плохо, потому что при каждом такте впуска в цилиндр одновременно подавались бы воздух и топливо. Цилиндр загорится, как только смесь станет достаточно горячей, но это будет в чрезвычайно продвинутом состоянии. Скорее, дизель должен использовать топливную систему высокого давления, которая впрыскивает топливо в точное время, и это должно быть высокое давление, чтобы давление топлива могло превысить давление в цилиндре и вытекать из форсунки, несмотря на подачу топлива в момент цикла, когда цилиндр давление высокое, когда поршень приближается к верхней мертвой точке. Используя инжектор высокого давления, мы можем контролировать время подачи топлива (и, следовательно, частоту вращения двигателя), а контроль количества топлива, проходящего через инжектор, определяет, какое давление в цилиндре создается (и, следовательно, крутящий момент).