Содержание

Обеспечение надежности при проектировании, изготовлении и эксплуатации машин

Категория:

Техническая эксплуатация машин

Публикация:

Обеспечение надежности при проектировании, изготовлении и эксплуатации машин

Читать далее:

Нормирование показателей надежности

Обеспечение надежности при проектировании, изготовлении и эксплуатации машин

При создании новых машин производят поиск решений, повышающих ее качество, обеспечивающее эффективное функциональное назначение и конкурентоспособность. Любая машина, находящаяся в эксплуатации, в процессе взаимодействия с окружающей средой, человеком, управляющим ею, и объектом теряет свою работоспособность. Для сохранения и восстановления работоспособности за период их эксплуатации затрачивается средств на порядок больше, чем на изготовление новых. Особенно велики потери при непредвиденных внешних воздействиях на машину, значительно превышающих уровень установленного ТУ. Поэтому целесообразно рассматривать затраты на повышение качества при создании с учетом затрат при эксплуатации машин.

Поэтому целесообразно рассматривать затраты на повышение качества при создании с учетом затрат при эксплуатации машин.

Для повышения качества машин информацию об их надежности необходимо учитывать с этапа ее проектирования и до окончания эксплуатации с установлением надежной обратной связи между фирмой, эксплуатирующей технику, и производящей.

На стадии проектирования информацию о надежности получают расчетным путем. Здесь необходимо максимально приблизить создаваемый алгоритм расчета к фактическому нагружению создаваемой машины. Достоверность расчетов позволит уже на стадии проектирования заложить необходимый уровень надежности. С этой целью используется информация о надежности аналогичных машин в целом, ее сборочных единиц и сопряжений.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

На стадии проектирования создается опытный образец с возможной отдельной проверкой работоспособности ответственных сборочных единиц, отдельных элементов конструкции и материалов сопряжений. Созданный опытный образец проходит стендовые испытания или проверяется работоспособность в условиях эксплуатации. Результаты испытания машины дают информацию о показателях их надежности на стадии создания опытных образцов. Для сохранения периода испытаний используют стендовые испытания на форсированных режимах. Однако результаты испытаний в основном используются для корректировки модели аналитических расчетов.

Созданный опытный образец проходит стендовые испытания или проверяется работоспособность в условиях эксплуатации. Результаты испытания машины дают информацию о показателях их надежности на стадии создания опытных образцов. Для сохранения периода испытаний используют стендовые испытания на форсированных режимах. Однако результаты испытаний в основном используются для корректировки модели аналитических расчетов.

Программу испытаний строят на последовательной проверке работоспособности сборочных единиц, механизмов, систем и машины в целом.

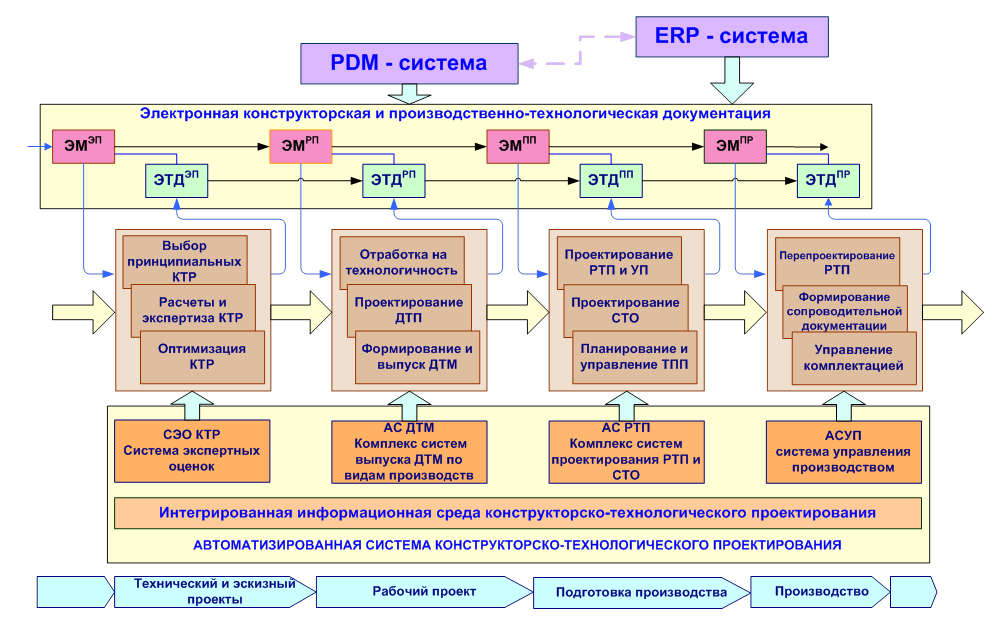

Разработка проектной документации сложной техники происходит в 5 этапов: разработка технических предложений; эскизное проектирование; техническое проектирование; изготовление опытных образцов; экспериментальная отработка.

Недостатки, вскрытые на любом из этапов проектирования, устраняют путем корректировки конструкторской и эксплуатационной документации.

Создание принципиально новой конструкции машин связано с большими изменениями технологического процесса производства, а также с заменой оборудования, обеспечивающими необходимую точность изготовления. С целью отладки технологического процесса выпускается установочная партия изделий, по которой проводится тщательный контроль соответствия документации выпускаемым изделиям и их качества.

С целью отладки технологического процесса выпускается установочная партия изделий, по которой проводится тщательный контроль соответствия документации выпускаемым изделиям и их качества.

Качество изготавливаемого изделия определяется методом и режимами обработки, применяемым оборудованием, уровнем автоматизации и методами контроля. Отклонения в изготавливаемых деталях от назначенных величин влияют на эксплуатационные свойства изделий. Так, износостойкость обработанной поверхности будет зависеть от химического состава и структуры материала, его твердости, пределов усталости и прочности, связанных с технологией получения металла и термохимическими процессами его обработки, а также от рельефа поверхности и остаточных напряжений, зависящих от методов и режимов обработки.

Усталостная прочность зависит от характеристики материала, состояния поверхностных слоев и наличия технологических дефектов (трещины, раковины, твердые включения, задиры и др.).

При изготовлении машины необходимое качество обеспечивается не только качеством изготовления деталей, но и качеством сборки машины и ее сборочных единиц, методов доводки и других показателей технологического процесса.

При эксплуатации машины реализуется ее надежность, заложенная при проектировании и изготовлении. Причем ее работоспособность зависит от методов и условий эксплуатации, выполнения принятой системы технических обслуживании и ремонтов, применяемых режимов работы и других факторов воздействия.

Для реализации заложенного в конструкцию изделия ресурса необходимо выполнять ТУ по их эксплуатации и отслеживать изменение выходных параметров в процессе изменения наработки с начала эксплуатации. Определение остаточного ресурса при проведении плановых мероприятий по обслуживанию и ремонту позволит исключить отказы машин на объекте.

К другим новым направлениям повышения надежности с целью повышения эффективности эксплуатации относятся: прогнозирование надежности по расчетным схемам, максимально приближенным к реальным объектам, методология проектирования технических объектов, устойчивых по отношению человеческих ошибок, расчетная оценка безопасности объектов к редким природным и техногенным воздействиям. Приведенные направления являются наиболее перспективными в научных исследованиях. Полученные результаты найдут применение при обосновании норм показателей надежности на стадии проектирования и эксплуатации машин.

Приведенные направления являются наиболее перспективными в научных исследованиях. Полученные результаты найдут применение при обосновании норм показателей надежности на стадии проектирования и эксплуатации машин.

Одно из перспективных направлений повышения работоспособности — применение технических средств, позволяющих отслеживать техническое состояние машины, оптимизировать режимы ТО и ремонтов и своевременно переходить на оптимальные режимы, прогнозировать работоспособность в зависимости от уровня повреждений, фиксировать перегрузки на конструкцию и т.д.

Современный уровень развития науки и техники позволяет достичь любых показателей надежности машин. Принятие решения о необходимости повышения качества изделий должно опираться на экономический анализ.

Имеются широкие возможности повышения качества машин за счет изменения конструкции, применения качественных материалов и различных вариантов технологического процесса, а также использования прогрессивных методов и средств при сохранении и восстановлении их работоспособности.

Однако затраты на эти мероприятия могут быть значительны и эффект от повышенной возможности их не возместит. Целесообразность принимаемого решения должно обеспечивать наибольший экономический эффект от использования машины по назначению с учетом затрат в сфере производства и эксплуатации машины.

Анализируя зависимость (5.28), можно выделить четыре периода при эксплуатации машины. Первый период продолжительностью t от 0 до t0K связан с минимальными эксплуатационными затратами и отрицательным экономическим эффектом (период окупаемости t0K). За этот период стоимость выполненных работ сравнивается с суммой затрат на приобретение машины и суммой эксплуатационных затрат за этот период.

Второй период начинается при t = t0K, когда работа машины начинает давать доход, и заканчивается, когда интенсивность роста эксплуатационных затрат сравнивается с интенсивностью роста C(t). Здесь (AC(t) > AC3, что способствует росту прибыли. Однако при выполнении машиной своих функций по назначению снижаются ее выходные параметры (количество производимой продукции в единицу времени падает при снижении времени нахождения машины в работоспособном состоянии). Процесс снижения выходных параметров машины сопровождается ростом интенсивности затрат на поддержание и восстановление ее работоспособности и наступает момент времени *опт, после которого ДСЭ(() > АС(ф что приводит к снижению прибыли.

Процесс снижения выходных параметров машины сопровождается ростом интенсивности затрат на поддержание и восстановление ее работоспособности и наступает момент времени *опт, после которого ДСЭ(() > АС(ф что приводит к снижению прибыли.

Наступает третий период времени t > опт, при котором машину эксплуатировать нецелесообразно (при наличии возможности замены новой или модернизированной), поскольку рост затрат на сохранение и восстановление работоспособности превышает прибыль от стоимости выполняемых работ.

Использование машины при t > tonT приведет к снижению суммарного экономического эффекта и при t, соответствующем равенству С(() = Си + Сэ(ф заканчивается третий период и начинается период эксплуатации, при котором суммарный экономический эффект будет иметь отрицательное значение, т.е. убыточное производство. Изменение суммарного экономического эффекта во времени Эщ является основной характеристикой для оценки целесообразности использования машины по назначению.

Увеличение затрат на повышение выходных технических характеристик машины способствует росту AC(t) и ДСэ(4) (с увеличением интенсивности работы машины увеличиваются расходы на поддержание и восстановление ее работоспособности). Если дополнительные средства при создании новой машины будут направлены только на повышение надежности, то ДС(() возрастет, а АСЭ(4) соответственно снизится, но при неизменных выходных технических характеристиках получение высокой прибыли будет ограничено. Здесь важно распределять дополнительные затраты на повышение выходных технических характеристик машины и на повышение ее надежности, чтобы Э(4 АСЭ.

Существенное влияние на получение максимальной прибыли от создания и эксплуатации машины имеет продолжительность цикла ее создания. Сокращение его гарантирует повышение эффективности при изготовлении и эксплуатации новых машин.

Обеспечение надежности на стадии проектирования

Проекты, при разработке которых главным критерием выбирается повышенная надежность, часто отличает низкая энергетическая эффективность, высокие капитальные затраты и эксплуатационные расходы.

Это, конечно, не значит, что нужно скатываться в другую крайность и вообще не учитывать этот аспект. Просто следование требованиям надежности не должно выходить за грань разумного. Проблема в том, чтобы верно определить, где проходит эта грань.

Рассмотрим гостиничный комплекс, где используется общий водяной котел, и в каждом номере установлены фэнкойлы. Сбои в работе такой системы возможны, однако система эта довольно распространена и считается приемлемой.

Стремление обеспечить повышенную надежность определяется серьезностью последствий возможных отказов. Если они грозят лишь небольшими неудобствами, то обычно достаточно использовать качественное оборудование и строго контролировать монтажные работы. Например, в климатической зоне, где охлаждение требуется лишь в течение короткого периода, трудно обосновать необходимость резервного чиллера. На производственных предприятиях требования к уровню надежности определяются стоимостью выпускаемой продукции. В коммерческих терминах затраты, связанные с повышением надежности, рассматриваются как страхование. Если затраты на страхование автомобиля превышают его стоимость, то с коммерческой точки зрения страховка просто не имеет смысла.

Если затраты на страхование автомобиля превышают его стоимость, то с коммерческой точки зрения страховка просто не имеет смысла.

При проектировании необходимо понять взгляды заказчика относительно обеспечения надежности, определить, насколько они важны для него. Начиная со стадии эскизного проекта, следует составить перечень позиций, склонных к отказам, и оценить, насколько велика вероятность этих отказов.

Последнее — довольно сложная задача. Например, какова вероятность сбоя в работе источника водоснабжения На этот вопрос нет простого ответа. Тем не менее, перечень отказов должен быть упорядочен по степени серьезности их последствий и вероятности появления. Одним из методов является назначение весовых коэффициентов от 1 до 10. Когда отказы расположены по приоритетам, определяются варианты их предотвращения и связанные с этим затраты.

Введение в стратегию «N»

В области отопления, вентиляции и кондиционирования воздуха проектирование начинается с определения нагрузок по теплу и холоду. При этом N означает совокупность агрегатов, используемых для реализации проектной нагрузки. «N+1» позволяет развивать заданную мощность при отказе одного любого агрегата.

При этом N означает совокупность агрегатов, используемых для реализации проектной нагрузки. «N+1» позволяет развивать заданную мощность при отказе одного любого агрегата.

В таблице 1 иллюстрируется применение стратегии «N+» при нагрузке по тепловыделениям 440 кВт. Без резервирования проект мог бы быть реализован путем использования одного агрегата мощностью 440 кВт, двух агрегатов мощностью по 220 кВт каждый или трех по 147 кВт. В таблице рассмотрены варианты резервирования N+0 и N+1. Варианты N+2, N+3 и так далее возможны, но на практике используются редко. Полное удвоение мощности (вариант 4) называют 100%-ой избыточностью, и такое резервирование используется в системах небольшой производительности.

| Вариант | Проектная нагрузка, кВт | Резервирование | Распределение мощности, кВт | Установленная мощность, кВт | Остаточная мощность при наличии 1 отказа | Остаточная мощность при наличии 2 отказов |

| 1 | 440 | N+0 | 1 по 440 | 440 (100%) | 0 | 0 |

| 2 | 440 | N+0 | 2 по 220 | 440 (100%) | 220 (50%) | 0 |

| 3 | 440 | N+0 | 3 по 147 | 440 (100%) | 293 (67%) | 147 (33%) |

| 4 | 440 | N+1 | 2 по 440 | 880 (200%) | 440 (100%) | 0 |

| 5 | 440 | N+1 | 3 по 220 | 660 (150%) | 440 (100%) | 220 (50%) |

| 6 | 440 | N+1 | 4 по 147 | 586 (133%) | 440 (100%) | 293 (67%) |

| 7 | 440 | (2/3 N)+1 | 2 по 293 | 586 (133%) | 293 (67%) | 0 |

Таблица 1: Варианты резервирования оборудования — агрегаты одинаковой мощности

В варианте 7 используются два чиллера или котла мощностью в две трети от проектной нагрузки. Такая схема предпочтительна, когда работа с полной нагрузкой востребована достаточно редко. Выбор типоразмера оборудования в расчете на увеличение производительности в будущем и наличие резервирования на начальном этапе обеспечивают определенную степень избыточности без существенного увеличения стоимости.

Такая схема предпочтительна, когда работа с полной нагрузкой востребована достаточно редко. Выбор типоразмера оборудования в расчете на увеличение производительности в будущем и наличие резервирования на начальном этапе обеспечивают определенную степень избыточности без существенного увеличения стоимости.

В таблице 1 рассмотрено использование агрегатов одинакового типоразмера. Однако возможна и комбинация агрегатов различного типоразмера. Полагая N по мощности соответствующим максимуму из используемой совокупности агрегатов, стратегия N+1 обеспечит полное резервирование на наихудший случай отказа одного из них.

Итак, проанализировав таблицу 1 можно сделать следующие выводы:

Назначение всей проектной нагрузки на один единственный агрегат приводит к полной потере мощности при отказе. Распределение проектной нагрузки на большее количество агрегатов меньшего типоразмера приводит к меньшей потере мощности при отказе одного из них. В случае же большего количества отказов все равно имеется резерв остаточной мощности. Использование большего количества агрегатов меньшего типоразмера снижает общую установленную мощность и, соответственно, стоимость системы.

Использование большего количества агрегатов меньшего типоразмера снижает общую установленную мощность и, соответственно, стоимость системы.

Что лучше?

Преимущество проекта, использующего множество агрегатов малого типоразмера, в том, что каждый отказ приводит к меньшим потерям остаточной мощности (Таблица 2). Можно сказать, что такой проект мягко реагирует на отказы.

| Аргументы в пользу использования большого количества агрегатов малого типоразмера | Аргументы в пользу использования малого количества агрегатов большого типоразмера |

| Система с большим количеством агрегатов более устойчива к разовым и множественным отказам | Агрегаты большого типоразмера имеют более высокую эффективность работы на полной нагрузке по сравнению с агрегатами малого типоразмера |

| Большое количество агрегатов обеспечивает необходимое резервирование с меньшей установленной мощностью, поскольку дополнительный агрегат «N=1> имеет меньшую мощность | Жизненный цикл большого агрегата часто более продолжителен, чем у совокупности малых агрегатов. Затраты в расчете на жизненный цикл также различны Затраты в расчете на жизненный цикл также различны |

| Агрегаты малого типоразмера легче монтировать при строительстве и демонтировать по окончании жизненного цикла | При наличии нескольких агрегатов большого типоразмера, работающих с неполной нагрузкой, восстановление требуемой производительности системы при наличии отказа может занимать секунды вместо минут, поскольку все, что необходимо сделать, сводится к увеличению развиваемой мощности оставшимися агрегатами. Этот способ называется горячим резервированием или скользящей избыточностью |

| Агрегаты малого типоразмера стартуют быстрее по сравнению с агрегатами большого типоразмера, что упрощает автоматическое управление и позволяет использовать холодное резервирование вместо горячего резервирования, предполагающего работу на холостом ходу | Большое количество агрегатов требует использования большого количества запорно-регулирующей арматуры в составе систем их гидравлической обвязки, что в свою очередь увеличивает число позиций потенциально склонных к отказам |

| Большое количество агрегатов малого типоразмера будет развивать суммарную полную мощность, более близкую к реальной нагрузке, и обеспечивать большую эффективность работы по сравнению с большими агрегатами, развивающими неполную мощность | Большое количество агрегатов может потребовать большее количество площадей для их размещения в связи с необходимостью обеспечения большого количества проходов для доступа к ним. В некоторых проектах систем, состоящих из модулей, важным является обеспечение компактности, что может усложнить обслуживание и, особенно, изолирование одного отдель но взятого агрегата, зажатого между другими, расположенными в общую линейку В некоторых проектах систем, состоящих из модулей, важным является обеспечение компактности, что может усложнить обслуживание и, особенно, изолирование одного отдель но взятого агрегата, зажатого между другими, расположенными в общую линейку |

Таблица 2: Сравнение стратегий — большое количество агрегатов малого типоразмера против малого количества агрегатов большого типоразмера

Помимо основного оборудования

В проектах, требующих обеспечения высокой надежности, важной частью их разработки является перечисление всех позиций, склонных к отказам (Таблица 3). Это побуждает заказчика к рассмотрению планов действий в нештатных ситуациях.

| Место отказа: Общий трубопровод для всех систем Решения Трубопровод, состоящий из отдельных автономных частей, вместо общего магистрального трубопровода Временные связи Усиленная спецификация общего трубопровода — труба с большей толщиной стенки, более высокий класс по давлению, более качественные клапаны, более строгий контроль в процессе эксплуатации Дополнительные клапаны Доступность для производства быстрого ремонта | Место отказа: Источник водоснабжения Решения Дополнительный подвод с противоположных сторон наружного входного клапана Буферная емкость Градирни в комплекте с глубокими бассейнами, спроектированные в расчете на требуемое время их полного опорожнения Обеспечение резервного водоснабжения с использованием подвижного транспорта |

| Место отказа: Общая электропроводка для всех систем Решения: Электропроводка, состоящая из отдельных автономных частей вместо общей магистральной проводки Временные связи Усиленная спецификация общей электропроводки — уменьшенные токовые нагрузки, рубильники более высокого качества, более строгий контроль в процессе эксплуатации Доступность для производства быстрого ремонта | Место отказа: Источник электроснабжения Решения: Сдвоенный подвод, предпочтительно от различных подстанций Местная генерация Функционирующие окна Охлаждение с использованием двигателей, работающих на газовом топливе Аккумуляция тепловой энергии |

| Место отказа: Коммутационная аппаратура, обслуживающая все системы Решения: Раздельное обслуживание — разобщение элементов оборудования, оставив свободное место между ними | Место отказа: Источник газоснабжения Решения: Оборудование со сдвоенной топливной системой и хранилище жидкого горючего Аккумуляция тепловой энергии |

| Место отказа: Централизованная система автоматического управления Решения: Распределенные автономные системы управления Средства приоритетного ручного управления оконечными устройствами | Место отказа: Строительные конструкции, такие как фундамент и крыша Решения: Размещение не на верхнем этаже (протечки кровли) и не на цокольном этаже (затопление) Использование для установки внутри здания электродвигателей закрытого типа с вентиляторным охлаждением Размещение в нескольких зданиях |

| Место отказа: Переключатель режимов работы Решения: Принятие мер защиты является затруднительным Опциональный байпас для технического обслуживания Временные перемычки для оборудования, расположенного вниз по ходу движения теплоносителя | Место отказа: Персонал, особенно в случае сложных систем Решения: Взаимное обучение Документация Простые системы |

Таблица 3: Позиции, склонные к отказам (неосновное оборудование)

Системы с водяным чиллером в сравнении с системами непосредственного охлаждения (Direct Expansion, DX)

По ряду причин при больших тепловых нагрузках обычно применяются системы охлаждения с водяным чиллером. Однако при этом возникает ряд дополнительных позиций, склонных к отказам: основные линии холодной воды и обвязки водоохлаждаемого конденсатора (магистральный трубопровод и клапаны), линии водоснабжения градирен и электроснабжения чиллеров, возможность повреждений из-за разрыва трубопровода. Поэтому, если приоритетом является надежность, предпочтительнее использовать системы воздушного охлаждения, распределенные по зонам. Они не используют общих трубопроводов и лишены недостатков, свойственных централизованным установкам.

Однако при этом возникает ряд дополнительных позиций, склонных к отказам: основные линии холодной воды и обвязки водоохлаждаемого конденсатора (магистральный трубопровод и клапаны), линии водоснабжения градирен и электроснабжения чиллеров, возможность повреждений из-за разрыва трубопровода. Поэтому, если приоритетом является надежность, предпочтительнее использовать системы воздушного охлаждения, распределенные по зонам. Они не используют общих трубопроводов и лишены недостатков, свойственных централизованным установкам.

Магистральные трубопроводы

Общий трубопровод — наиболее уязвимое место централизованных систем. Для снижения риска его разрушения необходимо, во первых, установить срок службы короче обычного ресурсного срока. Во вторых, обратить внимание подрядчиков, обозначив трубопровод на чертежах как объект особой важности. Создать подробную спецификацию общего трубопровода, несмотря на то, что это увеличит стоимость проектных работ. Кроме того, следует использовать трубы с увеличенной толщиной стенки, бесшовные трубы и фитинги без соединений на фланцах или посадке, без резьбовых или шлицевых соединений до корневого клапана. Последние, разумеется, должны быть высокого качества. Для подключений лучше использовать трубы диаметром не менее 50 мм. Трубопровод должен пройти тщательные гидравлические испытания.

Последние, разумеется, должны быть высокого качества. Для подключений лучше использовать трубы диаметром не менее 50 мм. Трубопровод должен пройти тщательные гидравлические испытания.

Упущенные преимущества

Дополнительные меры по увеличению надежности могут привести к появлению новых позиций, склонных к отказам. Например, при подключении любого дополнительного агрегата к общему магистральному трубопроводу появляются новые фитинги, сварочные швы и клапаны, что снижает его надежность.

При введении системы аварийного питания дополнительным источником неисправностей становится переключатель источников электроснабжения. Двусторонняя коммутационная аппаратура обеспечивает сдвоенное питание агрегатов, но имеет общую склонную к отказам позицию — секционный рубильник.

Использование многоскоростных двигателей дает определенные преимущества, но большинство из них не допускают производства работ под напряжением, и их все равно приходится отключать.

Испытания

Для вновь создаваемых систем важно убедиться в том, что они могут и чего не могут, а также заранее определить возможные последствия отказов в работе или дефектов используемого оборудования. Испытания должны проводиться во всех режимах под полной длительной или повторяющейся нагрузкой. Следует избегать использования в проекте элементов, работоспособность которых не может быть испытана.

План на случай нештатных ситуаций

Когда обеспечение надежности является критичным, план действий на случай нештатной ситуации помогает персоналу эффективно реагировать. Конечно, все предусмотреть невозможно, однако, подобного рода планы служат более четкому осознанию и сокращению последствий возможных неисправностей. В план необходимо включить: список приоритетов (что является важным, что — второстепенным), описание всех узлов, в которых возможен отказ, действия по отключению нагрузок второстепенной важности, сценарии отказов и последовательность шагов по сокращению последствий, местоположение наиболее важных элементов, типа клапанов и выключателей, контактная информация аварийных и дежурных служб, краткие схемы, отображающие важнейшие моменты необходимых действий.

Дополнительное исследование: количественное определение надежности

Хотя этот вопрос выходит за рамки настоящей статьи, он занимает определенное место в программах обучения инженеров. Одним из общепринятых методов количественного определения надежности является анализ вида отказов и вызываемых ими последствий (FMEA). В соответствии с ним, отказы классифицируются индивидуально, а также в определенных сочетаниях с использованием логических последовательностей и/или для нахождения совокупной вероятности их возникновения. Существенным достоинством данного метода является возможность идентификации отказов в сложных системах, что невозможно сделать лишь на основе интуиции и опыта.

10 мероприятий по повышению надежности на стадии проектирования

- Выбор систем с наименьшим количеством позиций, склонных к отказам. Наилучшей является комплектация, в наименьшей степени зависимая от совместно используемых ресурсов.

- Выбор наиболее надежного оборудования.

Обычно это связано с простотой устройства и минимальным количеством подвижных частей.

Обычно это связано с простотой устройства и минимальным количеством подвижных частей. - Компоновка основного оборудования в группы с использованием стратегии резервирования N+, стремясь к достижению «мягкого» реагирования каждой из групп на возникающие отказы.

- Идентификация позиций, склонных к отказам, включая общий трубопровод, общую электропроводку и источники электроснабжения агрегатов. Упорядочивание их по приоритетам в зависимости от степени серьезности и вероятности возникновения. Изменение или корректировка проекта с целью его усовершенствования с учетом инфраструктуры.

- Обеспечение возможности отключения нагрузок второстепенной важности в системах с совместно используемыми ресурсами.

- Обеспечение возможности использования запасного оборудования взамен основного.

- Исключение использования хрупких и ломких материалов.

- При разработке проектных решений следует избегать появления новых позиций, склонных к отказам.

- Постановка в ходе разработки проекта вопросов: «Что произойдет в случае появления данного отказа?» и «Что останется работоспособным при наличии данного отказа?». Документирование системных ограничений и создание плана действий обслуживающего персонала на случай нештатных ситуаций. Обеспечение возможности проведения периодических повторных испытаний системы в процессе эксплуатации.

- Получение отзывов от критически настроенных инженеров, ориентированных на поиск недостатков проекта.

Стив Доут, инженер-энергетик системы коммунального обеспечения

г. Колорадо-Спрингс (США, штат Колорадо)

Литература:

- ASTM A53/A53 M-07, Standard Specification for Pipe, Steel, Black and Hot-Dipped, Zinc-Coated, Welded and Seamless.

- Schwaller, D. 2003. «Hierarchy of HVAC design needs.» ASHRAE Journal 45 (8):41-44.

- Turner, W., S. Doty, eds. 2007. Energy Management Handbook, 6 th ed.

, Chap. 23, Energy Security and Reliability.

, Chap. 23, Energy Security and Reliability.

Статья подготовлена редакцией журнала «Мир Климата»

Что такое дизайн для обеспечения надежности (DfR)?

БЛОГ ANSYS

29 июля 2019 г.

Инженеры часто говорят о важности дизайна для надежности (DfR) и его влиянии на общую эффективность и успех продукта. Итак, давайте взглянем на основы DfR и на то, как компании используют их с максимальной выгодой.

Что такое DFR?

По сути, DfR — это процесс, обеспечивающий выполнение продуктом или системой заданной функции в заданной среде в течение ожидаемого срока службы.

Надежное проектирование гарантирует, что продукты и системы будут выполнять заданную функцию в заданной среде в течение ожидаемого жизненного цикла.

DfR часто возникает на этапе проектирования — перед физическим прототипированием — и часто является частью общей стратегии проектирования для достижения совершенства (DfX). Но, как вы скоро узнаете, использование DfR можно и нужно расширять.

Но, как вы скоро узнаете, использование DfR можно и нужно расширять.

Почему DFR критичен?

Сложность современных технологий делает DfR более важным и ценным, чем когда-либо прежде. Вот некоторые из этих причин:

- Дифференциация продукта: по мере того, как электронные технологии достигают зрелости, становится все меньше возможностей выделить продукты среди конкурентов с помощью традиционных показателей, таких как цена и производительность.

- Обеспечение надежности. Усовершенствованная схема, сложные требования к питанию, новые компоненты, новые технологии материалов и менее прочные детали делают обеспечение надежности все более сложным.

- Контроль затрат: 70% бюджета проекта выделяется на проектирование.

- Сохранение прибыли: продукты поступают на рынок раньше, предотвращая снижение объема продаж и доли рынка.

Когда используется DFR?

Большинство компаний применяют DfR на этапе проектирования и разработки данного цикла разработки проекта. Однако эта распространенная практика возникает слишком поздно в процессе разработки.

Однако эта распространенная практика возникает слишком поздно в процессе разработки.

Успешное DfR требует интеграции проектирования продукта и планирования процессов в связную интерактивную деятельность, известную как параллельное проектирование. Имейте в виду, что проектировать на надежность дешевле, чем тестировать на надежность. Когда вы реализуете соображения надежности на этапе осуществимости концепции, вы принимаете все свои решения с учетом надежности. Таким образом, DfR наиболее эффективен на этапе реализации концепции.

Выполнение всесторонних обзоров проекта во время разработки продукта является проверенным методом обеспечения надежности продукта.

Кто должен участвовать в DFR?

С целью одновременной оптимизации конструкции типичные инженерные бункеры неэффективны. Вместо этого параллельное проектирование зависит от вклада всех основных членов команды проекта. В результате те, которые должны быть включены в DfR, включают:

В результате те, которые должны быть включены в DfR, включают:

- Инженеры по компонентам, управляющие библиотекой компонентов

- Инженеры по системам, устанавливающие системные ограничения для сборки

- Инженеры по компоновке, на которых возложены обязанности по автоматизированному проектированию (САПР)

- Инженеры-технологи, отвечающие за проектирование для обеспечения технологичности ( DFM) и сборочные/коробочные соединения

- Инженеры-теплотехники, разрабатывающие платы на основе требований к электропитанию

- Инженеры-испытатели, устанавливающие параметры проверки окружающей среды (ESS) и внутрисхемных испытаний (ICT)

- Инженеры по надежности, занимающиеся статистическими методами и экологическими испытаниями, которые обычно становятся частью DfR после этапа проектирования

Процессы, которые необходимо выполнить, чтобы обеспечить продукт или

система надежная это долго, но оно того стоит. Вы можете лучше понять и

Вы можете лучше понять и

полагаться на ваши продукты.

Рекомендации DFR

Вот некоторые передовые методы DfR, которые можно применить при разработке практически любого проекта. Эти передовые методы также определяют процесс.

- Установите цели надежности на основе живучести. Это часто связано с уровнями достоверности, такими как надежность 95% с уровнем достоверности 90% в течение 15 лет.

- Избегайте среднего времени наработки на отказ (MTTF) и среднего времени наработки на отказ (MTBF), поскольку они не измеряют надежность. Исторически среднее время безотказной работы рассчитывалось с использованием справочников по эмпирическому прогнозированию, в которых предполагается постоянная частота отказов, что не всегда верно.

Успешный DfR требует интеграции дизайна продукта и процесса

.

планирование в сплоченную интерактивную деятельность, известную

как параллельное проектирование.

- Используйте физику отказа (PoF), чтобы получить глубокое понимание того, как желаемый срок службы и среда влияют на конструкцию. Это требует значительных усилий, но дает ценную отдачу:

- Определение средних и реалистичных сценариев наихудшего случая

- Идентификация всех нагрузок, индуцирующих сбой

- Температура

- Влажность

- Коррозия

- Силовая цикл

- Электрические нагрузки и шум

- Mechance Mechance Mechancy

- Включая все среды

- Производство

- Транспортировка

- Хранение

- Поле

- На этом этапе не устанавливайте размеры. Большое количество аппаратных ошибок вызвано произвольными ограничениями размера.

.

Программное обеспечение Ansys Sherlock для автоматизированного анализа конструкции дополняет DfR, предоставляя информацию о надежности на самых ранних этапах процесса разработки продукта. Это оптимизирует надежность продукта, время разработки и экономию средств. Чтобы подробно узнать, как внедрить DfR в процесс разработки, посмотрите вебинар: Внедрение физики надежности в процесс проектирования: что нужно знать каждому менеджеру и инженеру.

Чтобы подробно узнать, как внедрить DfR в процесс разработки, посмотрите вебинар: Внедрение физики надежности в процесс проектирования: что нужно знать каждому менеджеру и инженеру.

Или просмотрите вебинар: Введение в физический анализ надежности.

Что такое дизайн для обеспечения надежности?

Введение

В этом блоге мы обсудим, что подразумевается под «дизайном для обеспечения надежности» или «DFR», мы также рассмотрим, почему это важно, и пример процесса, которому вы можете следовать. Большинство компаний уже практикуют проектирование надежности в рамках проекта, формально или неформально. Однако внедрение структурированной программы надежности, такой как DFR, может значительно улучшить ваш бизнес. Это может быть достигнуто за счет сокращения отходов в окружающую среду; оптимизированная стоимость жизненного цикла продукта; улучшение репутации.

Что такое дизайн для обеспечения надежности?

Проектирование для обеспечения надежности (DFR) — это инженерный процесс, включающий инструменты и процедуры, обеспечивающие соответствие продукта требованиям надежности. Требования к надежности должны быть полностью определены и включать функцию изделия, условия использования, а также допустимый уровень риска в определенные моменты времени. Процесс DFR следует внедрять на протяжении всего жизненного цикла продукта, начиная со стадии проектирования и заканчивая его утилизацией. Дизайн для надежности будет активно повышать надежность продукта, стремясь свести к минимуму недостатки в конструкции, которые приводят к преждевременному отказу. DFR — это процесс, основанный на наборе инструментов проектирования надежности с упором на использование правильного инструмента в нужное время в жизненном цикле продукта.

Требования к надежности должны быть полностью определены и включать функцию изделия, условия использования, а также допустимый уровень риска в определенные моменты времени. Процесс DFR следует внедрять на протяжении всего жизненного цикла продукта, начиная со стадии проектирования и заканчивая его утилизацией. Дизайн для надежности будет активно повышать надежность продукта, стремясь свести к минимуму недостатки в конструкции, которые приводят к преждевременному отказу. DFR — это процесс, основанный на наборе инструментов проектирования надежности с упором на использование правильного инструмента в нужное время в жизненном цикле продукта.

Почему важна надежность проектирования?

Хорошо реализованный процесс проектирования для обеспечения надежности обеспечит полное удовлетворение ожиданий клиентов в отношении надежности на протяжении всего срока службы продукта с низкими общими затратами в течение жизненного цикла.

Целесообразно включать мероприятия по обеспечению надежности на ранней стадии процесса проектирования. Часто говорят, что каждый последующий этап жизненного цикла продукта, исправление обычно в 10 раз дороже. Следуя процессу проектирования для обеспечения надежности, вы обнаружите больше проблем с надежностью раньше, когда их будет дешевле исправить. И то, и другое обеспечивает экономию для производителя и потребителя, а также сокращает экологические отходы.

Часто говорят, что каждый последующий этап жизненного цикла продукта, исправление обычно в 10 раз дороже. Следуя процессу проектирования для обеспечения надежности, вы обнаружите больше проблем с надежностью раньше, когда их будет дешевле исправить. И то, и другое обеспечивает экономию для производителя и потребителя, а также сокращает экологические отходы.

Процесс проектирования надежности

Процесс проектирования надежности включает в себя множество методов и практик, описывающих общий порядок развертывания, которому организация должна следовать при проектировании надежности своих продуктов. Масштаб процесса может варьироваться в зависимости от размера компании и анализа затрат и результатов реализации процесса.

Существует множество инструментов обеспечения надежности, и их выбор должен зависеть от требований процесса и целей анализа. Помните, что анализ DFR направлен на то, чтобы стимулировать улучшения и избежать «аналитического паралича»!

Использование различных инструментов и методов будет варьироваться в зависимости от жизненного цикла продукта и колебаться в зависимости от уровня детализации анализа надежности. На изображении ниже показаны типичные места для многих распространенных инструментов, методов и методов обеспечения надежности.

На изображении ниже показаны типичные места для многих распространенных инструментов, методов и методов обеспечения надежности.

Хороший набор методов, доступных инженерам по надежности, должен позволять им:

- Помогать обеспечивать работоспособность продукта;

- Прогнозирование отказов продукта/процесса;

- Понять, почему происходят сбои;

- Объективно улучшить продукт/процесс.

Пакет ReliaSoft

Мы видели, как компании внедряли программы Design for Reliability с различными программными инструментами для каждого метода анализа. Это приводит к трудностям в построении согласованных и прослеживаемых взаимосвязей между инструментами. ReliaSoft DFR Suite — это интегрированный набор инструментов, которые помогут вам вывести на рынок надежный продукт с помощью процесса DFR, ориентированного на:

- Разработка или смягчение возможных режимов отказа перед выпуском продукции;

- Основано на понимании физики отказа;

- Тестирование для выявления проблем и методов статистического анализа для прогнозирования надежности.

Обычно это связано с простотой устройства и минимальным количеством подвижных частей.

Обычно это связано с простотой устройства и минимальным количеством подвижных частей.

, Chap. 23, Energy Security and Reliability.

, Chap. 23, Energy Security and Reliability.