Содержание

Посадка подшипников | Главный механик

Выбор правильной посадки, обеспечение требуемой чистоты и значения допусков размеров поверхностей под подшипники является ключевым фактором, обеспечивающим долговечность, надежность механизмов.

Правильная посадка – важнейшее условие работоспособности подшипников.

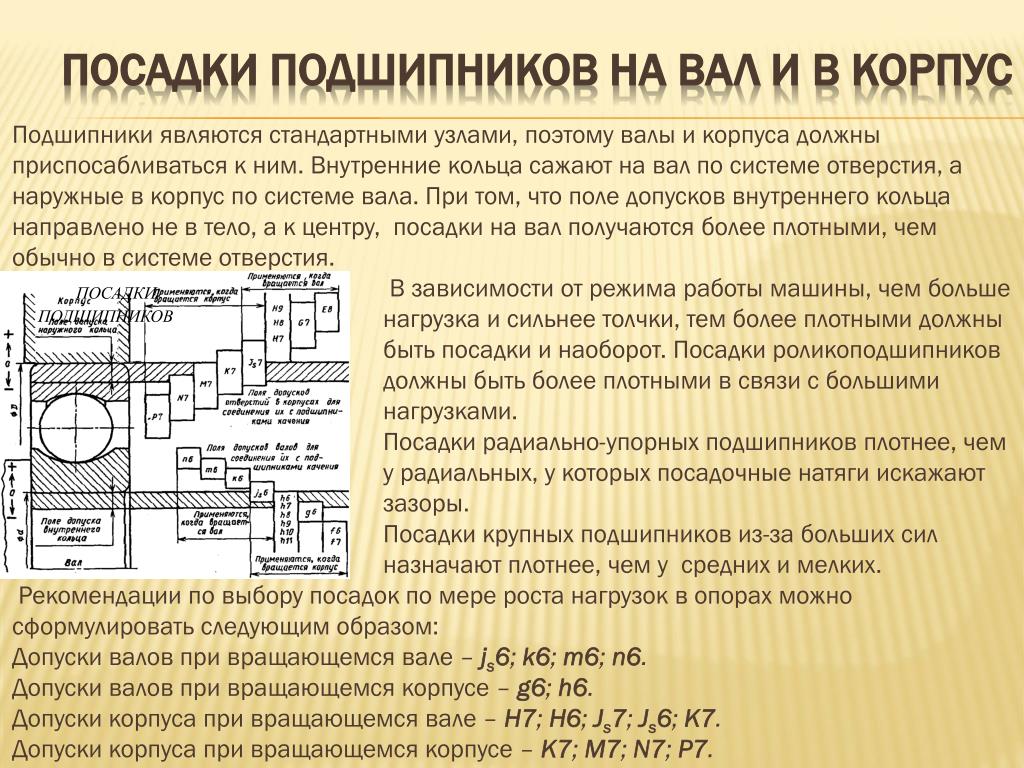

Исходя из особенностей работы подшипника, кольцо, которое вращается должно закрепляться на опорной поверхности неподвижно, с натягом, а неподвижное кольцо садиться в отверстие с минимальным зазором, относительно свободно.

Установка с натягом вращающегося кольца не дает ему проворачиваться, что могло бы привести к износу опорной поверхности, контактной коррозии, разбалансировке подшипников, развальцовке опоры, чрезмерному нагреву. Так, в основном, выполняется посадка подшипника на вал, который работает под нагрузкой.

Для неподвижного кольца небольшой зазор даже полезен, а возможность проворота не чаще одного раза за сутки делает износ опорной поверхности более равномерным, минимизирует его.

Основные термины

Рассмотрим подробнее основные термины и понятия, определяющие посадки подшипников. Современное машиностроение основано на принципе взаимозаменяемости. Любая деталь, изготовленная по одному чертежу должна устанавливаться в механизм, выполнять свои функции, быть взаимозаменяемой.

Для этого чертеж определяет не только размеры, но и максимальные, минимальные отклонения от них, то есть допуски. Значения допусков стандартизованы единой системой для допусков, посадок ЕСДП, разбиты по степеням точности (квалитетам), приводятся в таблицах.

Их также можно найти в первом томе Справочника конструктора-машиностроителя Анурьева, и ГОСТах 25346-89, а также 25347-82 или 25348-82.

–

Согласно ГОСТ 25346-89 определены 20 квалитетов точности, но в машиностроении обычно используются с 6 по16. Причем, чем ниже номер квалитета, тем выше точность. Для посадок шарико и роликоподшипников актуальны 6,7, реже 8 квалитеты.

В пределах одного квалитета размер допуска одинаков. Но верхнее и нижнее отклонение размера от номинала расположены по-разному и их сочетания на валах и отверстиях образуют различные посадки.

Но верхнее и нижнее отклонение размера от номинала расположены по-разному и их сочетания на валах и отверстиях образуют различные посадки.

Существуют посадки обеспечивающие гарантию зазора, натяга и переходные, реализующие как минимальный зазор, так и минимальный натяг. Посадки обозначают латинскими строчными буквами для валов, большими для отверстий и цифрой, указывающей на квалитет, то есть степень точности. Обозначения посадок:

- с зазором a, b, c, d, e, f, g, h;

- переходных js, k, m, n;

- с натягом p, r, s, t, u, x, z.

По системе отверстия для всех квалитетов оно имеет допуск H, а характер посадки определяется допуском вала. Такое решение позволяет уменьшить количество необходимых контрольных калибров, инструмента режущего и является приоритетным. Но в отдельных случая используется система вала, в которой валы имеют допуск h, а посадка достигается обработкой отверстия. И именно таким случаем является вращение наружного кольца шарикоподшипника. Примером подобной конструкции могут служить ролики или барабаны натяжные конвейеров ленточных.

Примером подобной конструкции могут служить ролики или барабаны натяжные конвейеров ленточных.

Выбор посадки подшипников качения

Среди основных параметров определяющих посадки подшипников:

- характер, направление, величина нагрузки, воздействующей на подшипник;

- точность подшипника;

- скорость вращения;

- вращение или неподвижность соответствующего кольца.

Ключевое условие, определяющее посадку – неподвижность либо вращение кольца. Для неподвижного кольца подбирается посадка с малым зазором и постепенное медленное проворачивание считается положительным фактором, уменьшающим общий износ, препятствующим местному износу. Вращающееся кольцо обязательно сажают с надежным натягом, исключающим проворот по отношению к посадочной поверхности.

Следующим важным фактором, которому должна соответствовать посадка под подшипник на валу или в отверстии, является вид нагружения. Различают три ключевых типа нагружения:

- циркуляционное при вращении кольца относительно постоянно действующей в одном направлении радиальной нагрузки;

- местное для неподвижного кольца относительно радиального нагружения;

- колебательное при радиальной нагрузке колеблющейся относительно положения кольца.

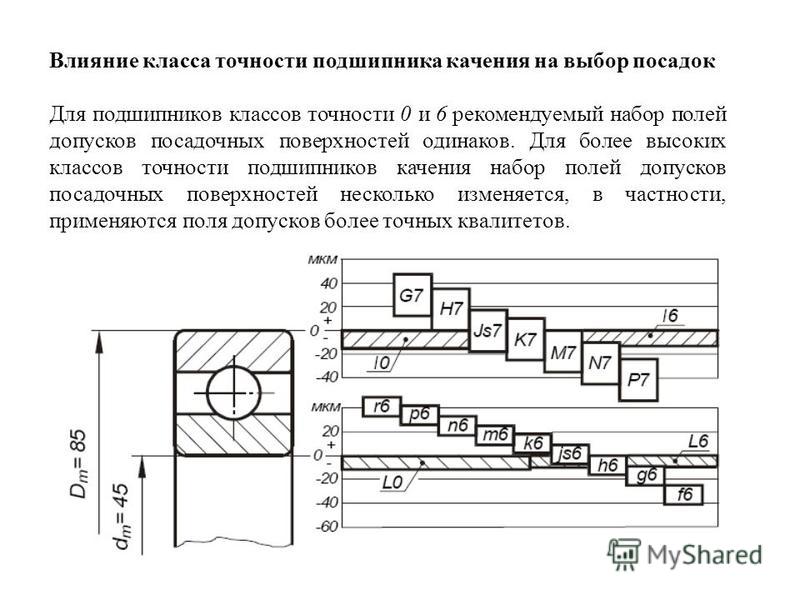

Согласно ГОСТ 520 степени точности подшипников в порядке их увеличения соответствуют пяти классам 0,6,5,4,2. Для машиностроения при нагрузках невысокой и средней величины, например для редукторов, обычным является класс 0, который не указывается в обозначении подшипников. При более высоких требованиях к точности используется шестой класс. На повышенных скоростях 5,4 и только в исключительных случаях второй. Пример обозначения подшипника шестого класса 6-205.

В процессе реального проектирования машин посадка подшипника на вал и в корпус выбирается в соответствие с условиями работы по специальным таблицам. Они приведены в томе втором Справочника конструктора-машиностроителя Василия Ивановича Анурьева.

Для местного типа нагрузки таблица предлагает следующие посадки.

При условиях циркуляционного нагружения, когда радиальное усилие воздействует на всю дорожку качения, учитывают интенсивность нагружения:

Pr=(k1xk2xk3xFr)/B, где:

k1 – коэффициент перегрузки динамической;

k2 – коэффициент ослабления для полого вала или корпуса тонкостенного;

k3 – коэффициент, определяемый воздействием осевых усилий;

Fr – усилие радиальное.

Значение коэффициента k1 при перегрузках менее, чем в полтора раза, небольшой вибрации и толчках принимают равным 1, а при возможной перегрузке от полутора до трех раз, сильных вибрациях, ударах k1=1,8.

Значения k2 и k3 подбираются по таблице. Причем для k3 учитывают соотношение осевой нагрузки к радиальной, выраженное параметром Fc/Fr x ctgβ.

Соответствующие коэффициентам и параметру интенсивности нагружения посадки подшипников приведены в таблице.

Обработка посадочных мест и обозначение посадок под подшипники на чертежах.

Посадочное место под подшипник на валу и в корпусе должно иметь заходные фаски. Шероховатость посадочного места составляет:

- для шейки вала диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для шейки вала диаметром до 80 мм под подшипник класса 6,5 Ra=0,63 а при диаметре 80…500 мм Ra=1,25;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 0 Ra=1,25, а при диаметре 80…500 мм Ra=2,5;

- для отверстия в корпусе диаметром до 80 мм под подшипник класса 6,5,4 Ra=0,63, а при диаметре 80…500 мм Ra=1,25.

На чертеже также указывают отклонение формы места посадки подшипников, торцовое биение заплечиков для их упора.

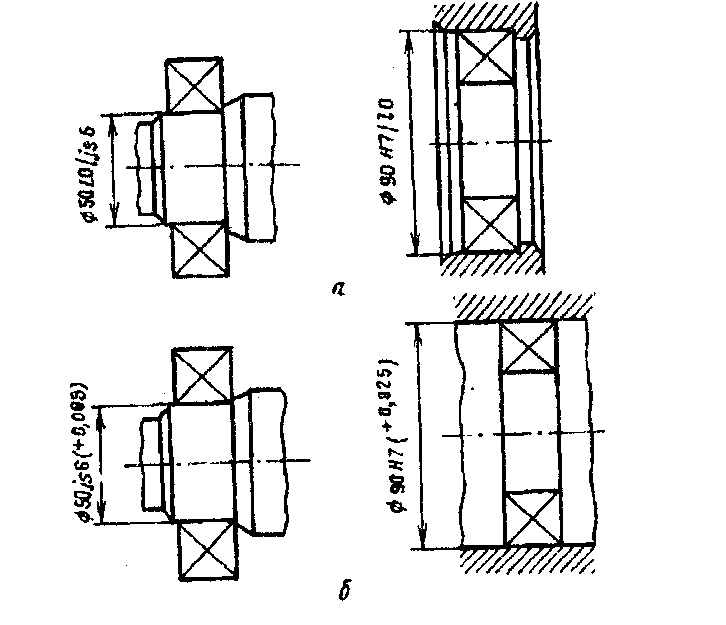

Пример чертежа, в котором указана посадка подшипника на валу Ф 50 к6 и отклонения формы.

Значения отклонений формы принимаются по таблице в зависимости от диаметра, который имеет посадка подшипника на валу либо в корпусе, точности подшипника.

На чертежах указывают диаметр вала и корпуса под посадку, например, Ф20к6, Ф52Н7. На сборочных чертежах можно просто указывать размер с допуском в буквенном обозначении, но на чертежах деталей желательно кроме буквенного обозначения допуска приводить и его численное выражение для удобства рабочих. Размеры на чертежах указываются в миллиметрах, а величина допуска в микрометрах.

Внимание Уважаемые

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

+7 (495) 128 22 34

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

themechanic.ru

Допуски и посадки подшипников

Такие важные характеристики, как эффективность и продолжительность эксплуатации подшипников, зависят от их посадки в узлах вращения. Подбор, согласно установленным допускам, позволяет использовать подшипники, соответствующие точности хода и габаритам конкретного узла.

Подбор, согласно установленным допускам, позволяет использовать подшипники, соответствующие точности хода и габаритам конкретного узла.

Для практической детализации номинальных размеров относительно производственных возможностей, параметры допусков и посадок подшипников систематизированы и стандартизированы. В отечественной системе эти параметры диктуются стандартами соответствующих видов и типов изделий, а технические требования для размеров, конструкций, материалов валов и корпусов в узлах вращения устанавливаются ГОСТ 3325-85. В международной стандартизации эти параметры и принципы регламентируются ISO 492.

Допуски подшипников — это нижние и верхние пределы отклонений размеров от номинальных конструктивных. На основе ГОСТ 25348-82, единая система допусков и посадок (ЕСДП) включает 20 степеней точности или квалитетов, основная часть которых, имеющая практическое распространение, сведена в таблице:

При изготовлении шариковых и роликовых подшипников руководствуются квалитетами 6 и 7, иногда 8. Чем ниже номер квалитета, тем меньше допуски, соответственно, выше точность.

Чем ниже номер квалитета, тем меньше допуски, соответственно, выше точность.

Различные варианты посадки образуются из сочетаний допусков на валах/отверстиях и обеспечивают:

- Зазор, обозначаемый a, b, c, d, e, f, g, h

- Минимальный зазор и минимальный натяг, обозначаемые js, k, m, n

- Натяг — p, r, s, t, u, x, z

На основе этого сформировалась система обозначений и применения посадок, в рамках которой поя допусков подшипников качения считаются неизменными. Значения допусков диаметров подшипников, относящихся к наружному и внешнему кольцам, приводятся в таблицах такого типа:

Для внутреннего кольца

| d (Сверх-до, mm) | Δdmp (max-min) | Vdp с диаметром 8,9 max | Vdp с диаметром 0,1 max | Vdp с диаметром 2,3,4 max | Vdmp (max) | ΔBs (max-min) | VBS (max) | Kia(max) |

| 2,5-10 | 0-(-8) | 10 | 8 | 6 | 6 | 0-(-120) | 15 | 10 |

| 10-18 | 0-(-8) | 10 | 8 | 6 | 6 | 0-(-120) | 20 | 10 |

| 18-30 | 0-(-10) | 13 | 10 | 8 | 8 | 0-(-120) | 20 | 13 |

| 30-50 | 0-(-12) | 15 | 12 | 9 | 9 | 0-(-120) | 20 | 15 |

| 50-80 | 0-(-15) | 19 | 19 | 11 | 11 | 0-(-150) | 25 | 20 |

| 80-120 | 0-(-20) | 25 | 25 | 15 | 15 | 0-(-200) | 25 | 25 |

| 120-180 | 0-(-25) | 31 | 31 | 19 | 19 | 0-(-250) | 30 | 30 |

| 180-250 | 0-(-30) | 38 | 38 | 23 | 23 | 0-(-300) | 30 | 40 |

| 250-315 | 0-(-35) | 44 | 44 | 26 | 26 | 0-(-350) | 35 | 50 |

| 315-400 | 0-(-40) | 50 | 50 | 30 | 30 | 0-(-400) | 40 | 60 |

| 400-500 | 0-(-45) | 56 | 56 | 34 | 34 | 0-(-450) | 50 | 65 |

| 500-630 | 0-(-50) | 63 | 63 | 38 | 38 | 0-(-500) | 60 | 70 |

| 630-800 | 0-(-75) | — | — | — | — | 0-(-750) | 70 | 80 |

| 800-1000 | 0-(-100) | — | — | — | — | 0-(-1000) | 80 | 90 |

| 1000-1250 | 0-(-125) | — | — | — | — | 0-(-1250) | 100 | 100 |

| 1250-1600 | 0-(-160) | — | — | — | — | 0-(-1600) | 120 | 120 |

| 1600-2000 | 0-(-200) | — | — | — | — | 0-(-2000) | 140 | 140 |

Для внешнего кольца

| D (Сверх-до, mm) | Δdmp (max-min) | Vdp с диаметром 8,9 max | Vdp с диаметром 0,1 max | Vdp с диаметром 2,3,4 max | Подшипники с герметизированными опорами | Vdmp (max) | Kia(max) | |

| 6-18 | 0-(-8) | 10 | 8 | 6 | 10 | 6 | 15 | |

| 18-30 | 0-(-9) | 12 | 9 | 7 | 12 | 7 | 15 | |

| 30-50 | 0-(-11) | 14 | 11 | 8 | 16 | 8 | 20 | |

| 50-80 | 0-(-13) | 16 | 13 | 10 | 20 | 10 | 25 | |

| 80-120 | 0-(-15) | 19 | 19 | 11 | 26 | 11 | 35 | |

| 120-150 | 0-(-18) | 25 | 25 | 14 | 30 | 14 | 40 | |

| 150-180 | 0-(-25) | 31 | 31 | 19 | 38 | 19 | 45 | |

| 180-250 | 0-(-30) | 38 | 38 | 23 | — | 23 | 50 | |

| 250-315 | 0-(-35) | 44 | 44 | 26 | — | 26 | 60 | |

| 315-400 | 0-(-40) | 50 | 50 | 30 | — | 30 | 70 | |

| 400-500 | 0-(-45) | 56 | 56 | 34 | — | 34 | 80 | |

| 500-630 | 0-(-50) | 63 | 63 | 38 | — | 38 | 100 | |

| 630-800 | 0-(-75) | 94 | 94 | 55 | — | 55 | 120 | |

| 800-1000 | 0-(-100) | 125 | 125 | 75 | — | 75 | 140 | |

| 1000-1250 | 0-(-125) | — | — | — | — | — | 160 | |

| 1250-1600 | 0-(-160) | — | — | — | — | — | 190 | |

| 1600-2000 | 0-(-200) | — | — | — | — | — | 220 | |

| 2000-2500 | 0-(-250) | — | — | — | — | — | 250 |

, где:

d — номинальный диаметр отверстия;

D — номинальный наружный диаметр;

Δdmp — отклонение диаметра отверстия от номинального;

Vdp — непостоянство диаметра отверстия;

Vdmp — непостоянство среднего диаметра отверстия;

ΔBs — отклонение отдельного значения высоты внутреннего кольца;

Kia — биение внутреннего кольца.

Приведенные выше обозначения допусков подшипников действительны и в системе международных стандартов, что исключает возможность расхождения в конструировании комплектующих для узлов вращения. Основываясь на данных о допусках, устанавливают класс точности подшипников, влияющий на их назначение и указывающийся в полных маркировках.

Допуски игольчатого подшипника включают диаметр внутренней вписанной окружности и пределы отклонений ответного диаметра калибровочного кольца или вала. Так делается из-за особенности устройства игольчатого подшипника, не предусматривающего внутреннего кольца. Высокая точность штамповки наружного кольца, обработка игольчатых роликов и сборка обеспечивают игольчатым подшипникам облегченную жесткую и компактную конструкцию.

Приобрести подшипники можно в магазине «Промышленная Автоматизация». Специалисты отдела продаж проконсультируют вас по вопросам выбора, эксплуатации и ухода за оборудованием.

Таблица посадки подшипников

— вал и корпус

Следующие таблицы являются руководством по посадке вала и подшипника для миниатюрных и инструментальных подшипников, когда коэффициенты расширения вала и корпуса одинаковы или когда разница рабочих температур между ними является номинальной. В других условиях может потребоваться модификация посадок и внутреннего зазора.

В других условиях может потребоваться модификация посадок и внутреннего зазора.

Вал Подходит для

| Диапазон радиального зазора | |||||||

| Эксплуатация Условия | Загрузить | Скорость | Диаметр вала | Средняя посадка | Подходит для диапазона | Радиальная нагрузка | Осевая нагрузка Пружины |

|---|---|---|---|---|---|---|---|

| Вращающийся вал | Свет | Низкий | Б- 0,0002 Б- 0,0004 | 0,0002 л | 0 0,0004 л | К25 | К36 К К58 |

| Легкий Средний | Высокий От низкого до высокого | Б- 0,0001 Б- 0,0003 | 0,0001 л | 0,0001Т 0,0003Л | К36 | К36 К К58 | |

| Тяжелый | Высокий | Б- 0,0000 Б- 0,0002 | От строки к строке | 0,0002Т 0,0002Л | К36 | К58 | |

| Неподвижный вал | Обычный | От низкого до высокого | Б- 0,0002 Б- 0,0004 | 0,0002 л | 0 0,0004 л | См. поворотный корпус поворотный корпус | |

| B = Номинальное отверстие подшипника | L = свободная посадка | T = плотная посадка | |||||

Корпус подходит для

| Диапазон радиального зазора | |||||||||||||

| Эксплуатация Условия | Загрузка | Скорость | Диаметр корпуса | Средняя посадка | Средняя посадка | Подходит для диапазона | Подходит для диапазона | Радиальная нагрузка | Осевая нагрузка Пружины | ||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Поворотный корпус | Свет | От низкого до высокого |

| 0,00005Т | Линия в строку | 0,0002л 0,0003т | 0,0002л 0,0002т | К36 | К58 | ||||

| От среднего до тяжелого | От низкого к высокому |

| 0,00015Т | 0. 0001T 0001T | 0,0001л 0,0004т | 0,0001л 0,0003т | К36 | К58 | |||||

| Стационарный корпус | От легкого до тяжелого | От низкого до высокого | Д +/-0,0002 Д- 0,0000 | 0,00025 л | 0,0002 л | 0 0,0005 л | 0 0,0004 л | См. Вращающийся вал | |||||

| D = номинальный наружный диаметр подшипника | L = свободная посадка | T = плотная посадка | |||||||||||

Один из наших подшипников SR1878, установленный в дроссельной трубке с нулевым сопротивлением

| ||||||||||||||||

* Для большей точности вращения или уменьшения осевого люфта можно использовать внутренний зазор K13 при условии, что посадка наружного кольца будет прямой или более свободной

** Для большей точности вращения или уменьшения осевого люфта K25 можно использовать внутренний зазор при условии, что наружное кольцо посажено в корпусе вплотную или свободнее.

Проконсультируйтесь с нашим инженерным отделом по поводу уникальных применений. [email protected]

Для большинства применений желательна посадка между валами и корпусом. Посадки с натягом могут потребоваться для предотвращения проворачивания одного кольца подшипника относительно его сопрягаемой части при больших нагрузках или при циклической вибрации. Посадка с натягом вызывает потерю радиального зазора на 50-80%. Угол контакта радиального подшипника при осевой нагрузке зависит от радиального зазора, остающегося в подшипнике после установки. Более высокий радиальный зазор в сборе означает более высокий угол контакта. Малый контактный угол желателен для чисто радиальных нагрузок. Более высокий контактный угол желателен для приложений с осевой нагрузкой. Осевой люфт пропорционален радиальному люфту в подшипнике. Одно из колец в подшипниковом узле должно свободно перемещаться, чтобы предотвратить осевую предварительную нагрузку.

Миниатюрные и инструментальные шарикоподшипники используются в высокоточных приложениях для сопряжения деталей, управления движением и обеспечения вращательных и колебательных функций. Самолеты, медицинские инструменты, компьютеры, расходомеры и роботы-манипуляторы — вот лишь некоторые из сложных применений, в которых они используются. Например, подшипники некоторых высокоскоростных приборов движутся со скоростью, приближающейся к 500 000 об/мин. Подшипники расходомера перемещаются с меньшей скоростью, но сталкиваются с уникальным набором проблем, связанных с давлением, коррозией и воздействием окружающей среды. Наконец, многие миниатюрные подшипники используются в тяговых и напрягающих искусственных вакуумах и естественном космическом вакууме.

Самолеты, медицинские инструменты, компьютеры, расходомеры и роботы-манипуляторы — вот лишь некоторые из сложных применений, в которых они используются. Например, подшипники некоторых высокоскоростных приборов движутся со скоростью, приближающейся к 500 000 об/мин. Подшипники расходомера перемещаются с меньшей скоростью, но сталкиваются с уникальным набором проблем, связанных с давлением, коррозией и воздействием окружающей среды. Наконец, многие миниатюрные подшипники используются в тяговых и напрягающих искусственных вакуумах и естественном космическом вакууме.

В собранном механизме посадка шарикоподшипника на сопрягаемые компоненты имеет жизненно важное значение для максимального увеличения срока службы подшипника. Если посадка слишком свободная, подшипники скользят по валу, что сводит на нет преимущества, получаемые в первую очередь при выборе шарикоподшипника. Если посадка слишком тугая, целостность подшипника может быть нарушена из-за уменьшения радиального зазора в узле. Идеальная посадка позволяет подшипникам работать с максимальной производительностью, обеспечивая максимальный срок службы конечного продукта. Существует три основных типа посадки вала и корпуса. Свободная посадка — это когда отверстие внутреннего кольца немного больше, чем наружный диаметр вала. Линейная сборка — это когда отверстие внутреннего кольца подшипника и внешний диаметр вала одинаковы. При плотной посадке расточка внутреннего кольца подшипника немного меньше наружного диаметра вала. Посадки с натягом также называют посадками с натягом или прессовыми посадками, поскольку подшипники в этих узлах запрессовываются на валы.

Идеальная посадка позволяет подшипникам работать с максимальной производительностью, обеспечивая максимальный срок службы конечного продукта. Существует три основных типа посадки вала и корпуса. Свободная посадка — это когда отверстие внутреннего кольца немного больше, чем наружный диаметр вала. Линейная сборка — это когда отверстие внутреннего кольца подшипника и внешний диаметр вала одинаковы. При плотной посадке расточка внутреннего кольца подшипника немного меньше наружного диаметра вала. Посадки с натягом также называют посадками с натягом или прессовыми посадками, поскольку подшипники в этих узлах запрессовываются на валы.

Слегка свободная посадка вал-корпус подходит для большинства применений, в то время как посадка линия-к-линии часто обеспечивает наилучшие характеристики. Если подшипники установлены на слишком большом валу (с запрессовкой), внутреннее кольцо может немного растянуться. Когда это происходит, радиальный люфт подшипника может быть уменьшен или даже полностью устранен.

Если крайние посадки нежелательны или в определенных случаях применения, можно использовать выборочную сборку кодированных отверстий, соответствующих диаметрам вала и корпуса аналогичного класса. Такой подход обычно более экономичен, чем уменьшение допусков на диаметр.

- Отверстие и наружный диаметр Кодовая страница

- Страница допусков ABEC

- Рекомендуемые размеры плеча Страница

- Ссылка на страницу установки

Какая посадка на вал требуется моим подшипникам?

ПОСАДКА ВАЛА зависит от типа подшипника и конкретного применения. Указанные ниже допуски являются общими рекомендациями и предполагают следующее: массивный вращающийся вал, стационарный корпус, нормальные условия нагрузки. Для получения более подробной информации обращайтесь к нашим специалистам по продажам.

Metric Ball Bearings

| Inner Diameter | Low | High | |||

| 4-6mm | +0. 001mm 001mm | +0.006mm | |||

| 7-10mm | +0,001 мм | +0,007 мм | |||

| 12-17 мм | +0,001 мм | +0,009 мм | |||

| 20-30 мм | +0,002M 2 | +011202020202020202020202020202020202020202020 2920202020202020202020202020202020 2 | 20-30 мм | +0,0020 | |

| +0,0020 | |||||

| 35-50mm | +0.002mm | +0.013mm | |||

| 55-80mm | +0.002mm | +0.015mm | |||

| 85-120mm | +0.003mm | +0.018mm | |||

| 125-140mm | +0.015mm | +0.033mm | |||

| 145-180mm | +0.015mm | +0.040mm | |||

| 185-200mm | +0.017mm | +0.046mm | |||

| 205–250 мм | +0.031mm | +0.060mm | |||

| 255-300mm | +0.034mm | +0.066mm |

Cylindrical Roller Bearings

| Inner Diameter | Low | HIGH | ||||||||||||||

| до 30 мм | +0,002 мм | +0,011 мм | ||||||||||||||

| 35-50 мм | +0,002MM | +0,013MM | +0,002MM | +0,013mm | +0,002MM | +0,013mm | +0,002MM | +0,013mm | +0,002MM | +0,013mm | +0,002mm | +0,013 ммм | . 0016 0016 | 45-50mm | +0.009mm | +0.020mm |

| 55-80mm | +0.011mm | +0.024mm | ||||||||||||||

| 85-100mm | +0.013mm | +0.028mm | ||||||||||||||

| 105-120mm | +0.013mm | +0.035mm | ||||||||||||||

| 125-140mm | +0.015mm | +0.040mm | ||||||||||||||

| 145-180mm | +0.027mm | +0.052mm | ||||||||||||||

| 185–200 мм | +0.031mm | +0.060mm | ||||||||||||||

| 205-250mm | +0.050mm | +0.079mm | ||||||||||||||

| 255-315mm | +0.056mm | +0.088mm | ||||||||||||||

| 320- 400mm | +0.062mm | +0.098mm |

Inch Ball Bearings

| Inner Diameter | Low | High | |||

| от 1/8 ”до 3/16” | +0,0000 ″ | +0. 0002 ″ 0002 ″ | |||

| 1/4 ”до 3/8” | +0,0000 ″ | +0.0003 ″ | +0.0003 ″ | +0.0003 ” | . ”До 5/8” | +0,0000 ″ | +0.0004 ″ |

| 3/4 ”до 1-1/8” | +0.0001 ″ | +0.0004 ″ | |||

| 10045 +0.0004 ″ | |||||

| 10045. ”До 1-7/8” | +0.0001 ″ | +0.0005 ″ | |||

| 2 ”до 3” | +0.0001 ″ | +0.0006 ″ | |||

| +0.0006 ″ | |||||

| +0.0006 ″ | |||||

| +0.0001 ″ | +0.0007 ″ | ||||

| 4-3/4 ”до 7” | +0.0001 ″ | +0.0008 ″ | 7-1/4” to 9” | +0.0002″ | +0.0009″ |

Mounted Bearings

| Inner Diameter | Low | High |

| от 1/2” до 1-15/16” | -0,0005″ | -0,0000″ |

| 2” to 3-3/16” | -0. 0010″ 0010″ | -0.0000″ |

| 3-1/4” to 6” | -0.0015″ | -0.0000″ |

Spherical Roller Bearings

| Inner Diameter | Low | High |

| up to 30mm | +0.002mm | +0.011mm |

| 35-40mm | +0,002 мм | +0.013mm |

| 45-50mm | +0.009mm | +0.020mm |

| 55-80mm | +0.011mm | +0.024mm |

| 85-100mm | +0.013 mm | +0.028mm |

| 105-120mm | +0.023mm | +0.045mm |

| 125-140mm | +0.027mm | +0.052mm |

| 145-180mm | + 0,043 мм | +0,068 мм |

| 185-250mm | +0. |

ru

ru