Содержание

Бункер для песка производство и монтаж — МашПром-Эксперт (Санкт-Петербург)

Категория: Статьи Автор: Виталий Заикин Дата: 09.01.2014 Просмотров: 11110

«Машинопромышленное объединение» является компанией специализирующейся по проектированию, изготовления и монтажу емкостного оборудования для предприятий горной, химической, нефтяной, газовой и других областей промышленности нестандартным оборудованием . Мы выполняем проектирование, производство и монтаж бункеров для песка и других инертных материалов для предприятий строительной и цементной отрасли.

В разделе сайта Бункер для сыпучих материалов и в разделе Производство металлических силосов вы сможете ознакомиться с фото отчетом об изготовлении емкостного оборудования на нашем производстве, а также наглядно увидеть процесс футеровки бункеров и силосов износостойкой сталью и высокомолекулярным пластиком. В разделе сайта Изготовление емкостей вы также сможете ознакомиться с примерами емкостного оборудования выпускаемым нашим.

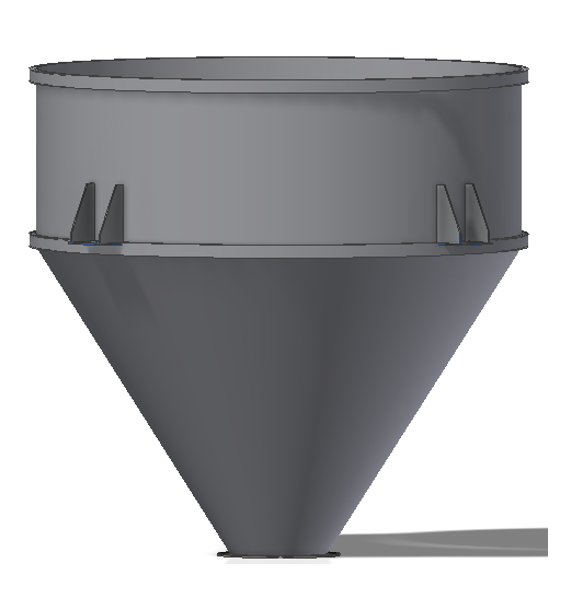

Приемный бункер для песка от «Машинопромышленное объединение» для производства пенобетона, газобетонных и пенобетонных блоков.

Бункера для песка используется заводами и промышленными предприятиями занимающимися изготовлением пенобетона, пенобетонных, газобетонных блоков. Для запасов песка который является основным сырьем для данных промышленных предприятий требуется бункера для хранения и дозированной подачи песка в производственную линию предприятия. Для этого мы предлагаем использовать бункер для песка разных объемы и комплектации.

Песок использующейся в производственном процессе должен отвечать следующим требованиям:

- — соответствие ГОСТу

- — быть мелкофракционным;

- — иметь хорошую текучесть;

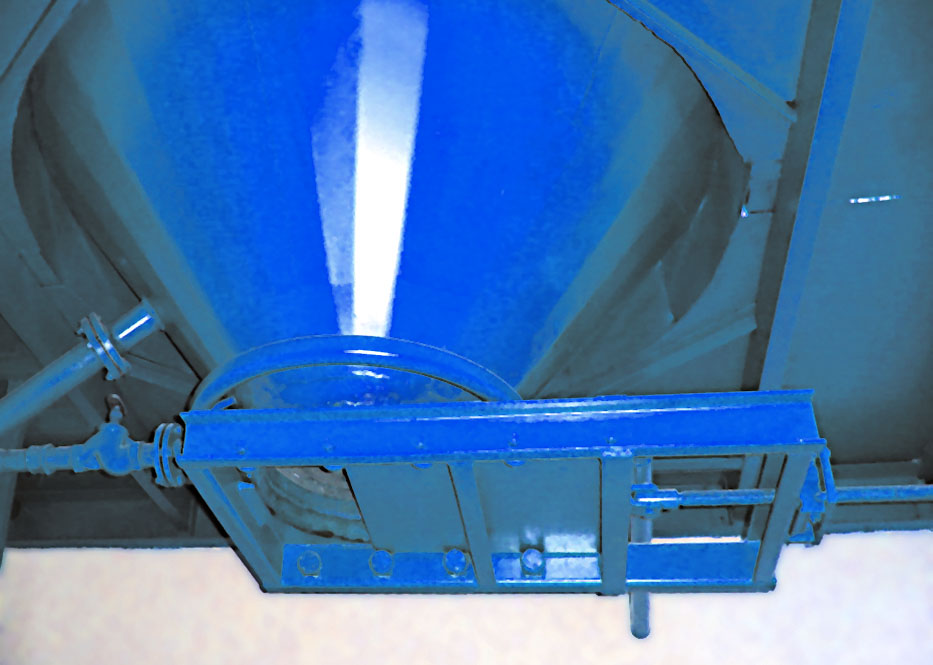

Для изготовления бункера для песка необходимо согласовать с заказчиком его комплектацию. Комплект бункера содержит шиберную заслонку (опция — заслонка с пневматическим или электрическим приводом).

Загрузка бункера производится с использованием ленточного конвейера (см. изготовление конвейеров) или при помощи фронтального погрузчика.

изготовление конвейеров) или при помощи фронтального погрузчика.

Разгрузка бункера для песка осуществляется через шиберную заслонку который выдает необходимый объем песка для дозации и прочих операций.

Виды бункеров

Бункеры для песка технические характеристики

Бункер для песка, изготавливаемые нашей компанией, представлены объемом от 5 м3 до 200 м3. Для производства качественных бункеров мы используем весь накопленным нами опыт, а именно:

- — отлаженный производственный процесс производства стенок и конусов бункеров;

- — проведение контрольной сборки бункеров, в случае если они поставляются в разобранном виде;

- — футеровку бункеров для предотвращения образования налипания и сводооброзования.

Футеровка бункера для песка высокомолекулярным пластиком.

|

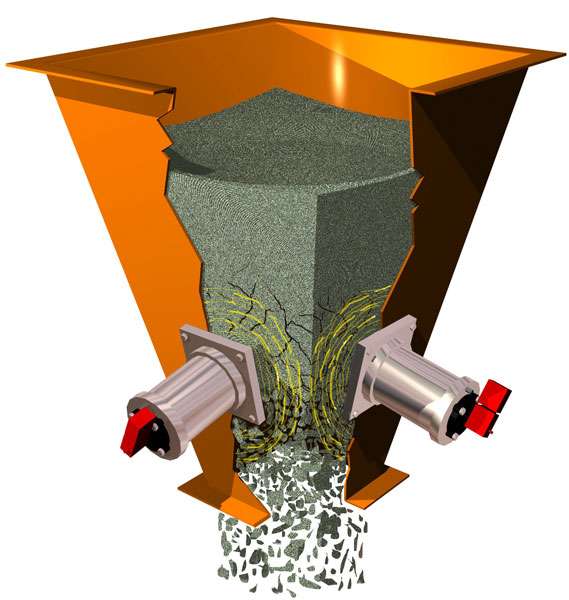

Для обеспечения жесткости конструкции бункера, используются уголки и распорки. Для отсева крупных или не габаритных кусков материала, которые могут попасть в бункер из склада хранения песка, особенно в зимний период, над бункером могут монтироваться решетки. Для исключения попадания мерзлых кусков песка возможно использование двухвалковой дробилки с гладкими валками нашего производства (см. изготовление дробилок ДВ-10) для разминания песка перед подачей его в производственную линию.

Для отсева крупных или не габаритных кусков материала, которые могут попасть в бункер из склада хранения песка, особенно в зимний период, над бункером могут монтироваться решетки. Для исключения попадания мерзлых кусков песка возможно использование двухвалковой дробилки с гладкими валками нашего производства (см. изготовление дробилок ДВ-10) для разминания песка перед подачей его в производственную линию.

Бункера нашего производства выпускаются с ответными фланцами для возможности присоединения оборудования для дозированной выдачи материала или для присоединения аэратора, вибратора. Бункер для песка может использоваться как автономный аппарат по выдачи сырья, так и в составе автоматизированной поточной линии. Бункер предназначен для эксплуатации, как в закрытых помещениях, так и на открытых площадках.

«Машинопромышленное объединение» предлагает для организации складов для песка, щебня, угля и отсева дополнительное оборудование такое как: ленточные конвейера, стакеры, штабелеукладчики, отвалооброзователи, двухвалковые дробилки.

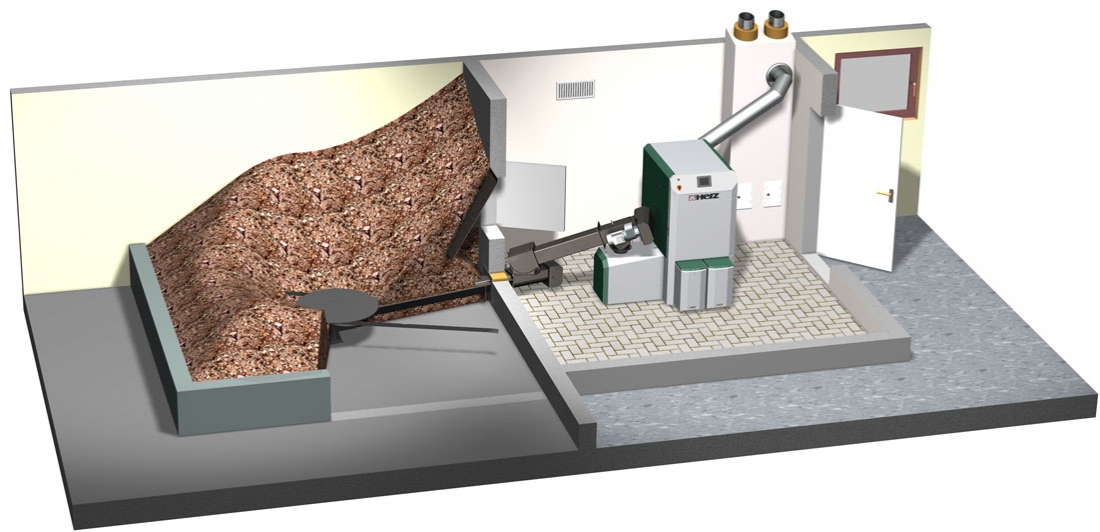

Склад для песка

Склад для песка необходим для обеспечения непрерывной работы предприятия. Как правило, вначале песок из самосвалов выгружают либо на заранее подготовленную площадку или в приемный бункер. Если разгрузка песка производится в приемный бункер, то через пластинчатый питатель песок поступает на грохот или в просеиватель или вибросито. Далее песок поступает либо в бункер для хранения песка или в производственную линию.

Организация системы равномерной подачи песка позволяет эффективно дозировать поступления сырья на производственную линию. Бункерный склад для песка оснащенный АСУ (автоматизированной системой управления) позволяет регулировать подачу сырья из бункеров для бесперебойной работы предприятия.

Преимущества бункерных складов для песка производства «Машинопромышленное объединение»

Склад для песка бункерного типа изготовленный на нашем производстве, имеют ряд преимуществ:

- • Сокращенное время подачи сырья для производственного процесса.

Это обусловлено тем, что песок находящееся в бункере не требует дополнительного просеивания, что позволяет сократить время подачи песка из расчета 5 минут на тонну песка.

Это обусловлено тем, что песок находящееся в бункере не требует дополнительного просеивания, что позволяет сократить время подачи песка из расчета 5 минут на тонну песка. - • Внедрение АСУ позволяет сократить персонал необходимый в производственном процессе, и повышает скорость и точность проводимых операций.

- • Имеет возможность интегрировать в производственный процесс дробильно-сортировочное оборудование нашего производства для мелкого помола сырья.

Особенности эксплуатации бункера для песка

Бункера нашего производства могут изготавливаться из двух видов стали. Для северных областей используется сталь 09Г2С, для областей с умеренно холодными зимами можно использовать ст.3. Толщина стенок бункера зависит от его объема и находиться в диапазоне от 5-ти до 10-ти мм. Бункера обрабатываются специальным антикоррозийным составом для долгосрочного использования.

Бункер для песка предназначенный для эксплуатации в зимнее время необходимо утеплить для избегания замерзания песка. Обогрев можно осуществить либо с помощью установки на бункер змеевика для обогрева паром либо тепловым кабелем. Подробно об утеплении емкостного оборудования читайте в разделе сайта Утепление емкостей.

Обогрев можно осуществить либо с помощью установки на бункер змеевика для обогрева паром либо тепловым кабелем. Подробно об утеплении емкостного оборудования читайте в разделе сайта Утепление емкостей.

Приглашаем к сотрудничеству

+7(812) 987 9110 +7(812) 322 8737 Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Завод «Машпромобъединение»

Бункер для сыпучих материалов

Бункер для сыпучих материалов, представляют собой емкости, предназначенные для кратковременного хранения сыпучих материалов. Их размещают в начальном и конечном пунктах транспортирования, а также в местах перегрузки материалов с одного транспортирующего устройства на другое. Их используют в качестве промежуточных емкостей, обеспечивающих постоянство работы технологических агрегатов при неравномерном поступлении материалов.

Вместимость бункера зависит от срока хранения в нем материала и производительности машин, которые ее обслуживают.

Бункера выполняют сварными из листового металла, ав стационарных установках железобетонными. Бункера небольшой вместимости временных установок могут быть деревянными.

По форме различают бункера пирамидальные, призмопирамидальные, конические цилиндро-конические, параболические и щелевидные.

схемы бункеров

В параболических бункерах стенки работают только на растяжение, и они наиболее экономичны; применяются преимущественно в качестве хранилищ большого объема материалов.

Загрузка бункеров производится сверху, а выдача материала из них снизу самотеком, через выпускные отверстия, размер которых зависит от гранулометрического состава материала и его физико-механических свойств (например подвижности), а также от желательной скорости разгрузки.

Чтобы в бункер не попали куски излишне большего размера, прохождение которых через выпускное отверстие затруднено, бункер перекрывают решетками с ячейкой, соответствующей максимально допустимому размеру кусков.

Разгрузка бункера может производиться двумя способами – нормальным, при котором движется столб материала, находящийся над выходным отверстием и в торце его образуется воронка, или гидравлическим, при котором движется весь материал, находящийся в бункере, а торцовая поверхность остается плоской или становится волнистой. Последний вид истечения имеет место только при разжиженных материалах (жидких бетонах и растворах) или при усиленном сотрясении стенок и хорошо подвижном материале, а также при крутых стенках бункера, когда угол их наклона превышает углы, под которыми находятся плоскости скольжения сыпучих материалов (α > 45ᴼ + ϕ/2). При соответствующих условиях может быть и промежуточный (смешанный) вид истечения.

схема истечения материала из бункера

Пропускная способность бункера П= 3,6 F vp,

Где F – площадь поперечного сечения выходного отверстия; v – скорость движения (истечения) материала.

При нормальном истечении скорость (м/с) материала

v= k√3. 2ꞡR=3.65λ √R,

2ꞡR=3.65λ √R,

где k – коэффициент истечения, определяемый опытным путем и зависящий от подвижности и гранулометрического состава материала Qλ=0.6 для хорошо сыпучих порошкообразных и зернистых материалов, λ=0,4 для кусковых материалов и λ=0,22 для пылевидных и влажных порошкообразных материалов. R=FA гидравлический радиус отверстия истечения, А – периметр отверстия.

При определении гидравлического радиуса принято считать, что площадь выходного отверстия уменьшается на площадь сечения типичного куска.

При гидравлическом истечении

V =λ√2ꞡh=4.46λ√h,

Где, h – высота материала в бункере, м.

При этом истечении скорость материала переменная.

Максимальная площадь (м2) сечения выходного отверстия определяют по эмпирической формуле

F = 6.25 (nср + 0,08)2tꞡ2ϕ,

где, nср – поперечный размер типичного куска, м; ϕ – угол внутреннего трения.

Угол α наклона стенок бункера определяют из условия свободного схода материала с ребра, связывающего две наклонные стенки. Материал, имеющийся на ребре, будет находиться в равновесии под действием веса G и силы трения Gʃ при условии, что G (sin0 — ʃ cos 0) =0. Следовательно, свободный сход имеет место при

Материал, имеющийся на ребре, будет находиться в равновесии под действием веса G и силы трения Gʃ при условии, что G (sin0 — ʃ cos 0) =0. Следовательно, свободный сход имеет место при

tꞡ0>f>fс/sin(β/2),

где 0- угол наклона ребра; f= fс/sin(β/2) – приведенный коэффициент трения (здесь fc – коэффициент внешнего трения материала о стенку бункера;β – угол между наклонными гранями бункера).

Для квадратного бункера β=arctg0.3525 (c/h) размеры с и h приведены на рисунке

схема определения угла наклона стенки бункера

tg 0 =tg α/√2 и, следовательно,

α=arctg√2tg0.

Очевидно, что этот угол должен быть больше угла естественного откоса материала в покое (α>p1).

Наклон следует делать максимально допустимым, так как с его увеличением уменьшается вместимость бункера.

Нормальная сила Т, действующая на устройства, перекрывающие выходные отверстия бункера, зависит от площади F (м2) сечения выходного отверстия, высоты столба материала hм и его свойств.

При нормальных сыпучих материалах сила Т меньше, так как часть веса уравновешивается силами внутреннего трения между частицами материала. В этом случае для инженерных расчетов можно принимать

Т= Fp= FpRg/(mf).

где р – среднее вертикальное давление материала; R – гидравлический радиус выходного отверстия; m – коэффициент подвижности; f – коэффициент внутреннего трения.

В механике сыпучих тел коэффициентом подвижности называют отношение давлений на рассматриваемой площадке – минимального бокового к вертикальному:

m = 1+2 f2-2f √ 1+ f2.

Гидравлический радиус при квадратном выходном отверстии со стороной В (м), R= B2/(4B)=0.25B. Следовательно,

T= B2pg 0.25B/0.175 ~14.2B3p.

При круглом выходном отверстии диаметром D R=πD2/(4 πD)=0.25D и , следовательно,

T= 0.785D2pg0.25D/0.175=11D3.

Для бункеров с сыпучими материалами, опорожняемых каждый раз при разгрузке полностью, перекрывающие выходное отверстие устройства целесообразно рассчитывать при действии силы Т1 =КТ (где коэффициент К=1,5…2,0 учитывает увеличение силы сверх расчетной в период заполнения бункера).

Материал, засыпанный в бункер, обладает склонностью к образованию сводов,

схема сводообразования

мешающих нормальной разгрузке. Для уменьшения сводообразования размер выходного отверстия следует принимать не менее 3aср. Если своды все же образуются, то ликвидировать их можно искусственными мерами, например сообщением вибрации стенкам бункера или, в крайнем случае, шнуровкой ломом.

Ремонт бункеров для гольфа: 7 основных моментов

Реконструкция бункера — это лучшая возможность улучшить общий вид поля для гольфа и сократить расходы на техническое обслуживание. Фото apiguide/Shutterstock

Сократившиеся бюджеты отложили модернизацию многих полей для гольфа по всей стране, но растущее число заведений решило, что это не повод позволять ветхим бункерам отпугивать игроков в гольф.

Стремясь продлить срок службы своих бункеров, клубы отказываются от устаревших методов строительства. Несколько лет назад Американское общество архитекторов полей для гольфа пересмотрело цифры ожидаемой продолжительности жизни компонентов поля для гольфа, и бункерный песок был указан от пяти до семи лет. На мой взгляд, нам нужны решения получше, чем перестраивать бункеры каждые пять-семь лет.

Несколько лет назад Американское общество архитекторов полей для гольфа пересмотрело цифры ожидаемой продолжительности жизни компонентов поля для гольфа, и бункерный песок был указан от пяти до семи лет. На мой взгляд, нам нужны решения получше, чем перестраивать бункеры каждые пять-семь лет.

Несмотря на то, что реконструкция бункера может быть связана с реконструкцией лужайки или всей трассы, во многих случаях бункеры выполняются как отдельные проекты из-за их более короткого жизненного цикла.

Реконструкция может заключаться в простой замене дренажа и песка, а может включать в себя небольшую настройку или изменение формы каждого бункера. Когда желательны более существенные изменения в бункерах, их также следует вносить в это время, так как консолидация проектов наиболее рентабельна.

Если вы подумываете о ремонте бункера, у меня есть семь основных советов, как улучшить вашу трассу и продлить срок службы ваших бункеров.

1. Дренаж, дренаж, дренаж

Когда дело доходит до бункеров, нет ничего важнее дренажа. Вот некоторые основы.

Вот некоторые основы.

- Поверхностный дренаж должен быть проложен таким образом, чтобы в бункер не попадала вода, кроме осадков и орошения.

- Внутренний дренаж бункера должен быть максимальным, особенно на крутых склонах бункера. Слив воды из бункерного песка является ключом к сохранению его на месте. Песчаная эрозия сокращает срок службы бункера больше, чем что-либо другое. Ничто так не портит бункерный песок, как загрязнение, вызванное смывами.

- Создайте стратегию выхода. Удаление воды из бункера через функционирующую водосточную трубу позволит быстрее вернуться к игровым возможностям. В больших бункерах почти всегда достаточно 4-дюймовой трубы.

2. Выбор песка

Раньше я выбирал бункерный песок только по стоимости. Я узнал, что все пески далеко не равны.

Выберите песок на основе испытаний в аккредитованной лаборатории, которые докажут, что он соответствует следующим критериям:

- Хорошо дренирует (более 20 дюймов в час).

- Имеет угловатые частицы (многие растрескавшиеся пески очень хороши).

- Не содержит гравия и слишком много мелких частиц.

- Имеет угол естественного откоса (AOR) более крутой, чем проектная поверхность бункера. (Продолжайте читать, чтобы узнать больше об AOR.)

- Имеет высокие показания пенетрометра, что предсказывает низкую вероятность лжи типа «глазунья». (Примечание: не все лаборатории используют один и тот же тест пенетрометра, поэтому обязательно используйте одну лабораторию при тестировании нескольких песков.)

Выбор правильного песка имеет решающее значение для обслуживания бункера. На фото изображен очень угловатый песок Pro-Angle при 140-кратном увеличении. Фото предоставлено Международным исследовательским центром спортивных покрытий

- Имеет приемлемый цвет. Это не обязательно означает белоснежку.

- Установлен на нужной глубине. Слишком глубоко — мягкий песок; слишком мелкий – это слишком влажный и твердый песок.

- Незагрязнен. Считайте, что песок «очищает». Если у вас есть хороший песок, который только что загрязнен, вы можете увидеть 75-процентное снижение стоимости песка только за счет промывки. Несколько клубов сделали это с большим успехом.

3. Формы, размеры, расположение и глубина

Самое лучшее время для привлечения архитектора поля для гольфа и оценки решений по ключевым факторам формы, размера, расположения и глубины бункера, чем перед реконструкцией. Первоначальное расположение бункера могло стать стратегически устаревшим из-за технологических достижений в области клюшек и мячей для гольфа.

Реконструкция бункера — отличное время для того, чтобы поле переосмыслило себя, придав ему «новый вид». Подобно тому, как новые окна могут изменить ощущение всего дома, неровный или гладкий край бункера может добавить новый стиль всему полю. Это изменение может помочь продать ремонт после его завершения.

Обновление бункера также дает возможность изменить стратегию, сложность и художественное оформление поля. Не упустите шанс настроить или полностью переопределить.

Не упустите шанс настроить или полностью переопределить.

Капельное орошение становится все более популярным и является очень доступным способом орошения крутых поверхностей и краев бункера. Линии просты в установке и могут работать в любое время дня, не мешая игре.

4. Кромки

Кромки бункера столь же разнообразны, как песок бункера. Приступая к реконструкции, архитектор, владелец и суперинтендант должны согласовать дизайн и долгосрочные цели управления краями бункера. Независимо от того, соглашается ли команда на мелкую или глубокую кромку, цель всегда должна состоять в том, чтобы упростить обслуживание кромки за счет устранения любого потенциального загрязнения песком.

Стабильный край дерна — хороший способ предотвратить миграцию почвы в бункерный песок. Фото любезно предоставлено Джерри Лемонсом

Вертикальные края грязи могут выглядеть великолепно в день открытия трассы, но в конечном итоге они станут самой большой проблемой для поддержания хорошего бункерного песка. Стабильный край соломы или дерна зарекомендовал себя лучше всего, когда дерн врастает в бункерный песок и поддерживается в бункерном песке. Этот метод предотвращает глубокое заглубление в родную почву. Края бункера могут меняться со временем, если за ними не следить тщательно. Когда загрязнение устранено, песок будет оставаться хорошим в течение очень долгого времени.

Стабильный край соломы или дерна зарекомендовал себя лучше всего, когда дерн врастает в бункерный песок и поддерживается в бункерном песке. Этот метод предотвращает глубокое заглубление в родную почву. Края бункера могут меняться со временем, если за ними не следить тщательно. Когда загрязнение устранено, песок будет оставаться хорошим в течение очень долгого времени.

5. Подкладки, дерн и голая(ые) трава, о боже!

Использование вкладышей под бункерным песком растет вместе со спросом на лучшие игровые условия. Основная цель вкладыша — защитить и продлить срок службы песка, а также уменьшить вымывание.

Строительство бункера обычно состоит из нескольких основных этапов: выемка грунта, добавление дренажной линии или отстойника, а затем засыпка песка в бункер на голой земле. Тем не менее, полезно рассмотреть, как улучшения в материалах и технологиях за последние 35 лет повлияли на строительство бункера.

- Традиционный метод: песок на чистом грунте.

Иногда все еще используется традиционный метод с плоскими бункерами и недорогим песком. Ожидайте более короткий жизненный цикл от пяти до семи лет. Я видел, как некоторые курсы пытаются снизить затраты на улучшение, укладывая дерн на дно бункера. Поскольку дерн гниет, в долгосрочной перспективе он едва ли лучше, чем песок на голой грязи.

Иногда все еще используется традиционный метод с плоскими бункерами и недорогим песком. Ожидайте более короткий жизненный цикл от пяти до семи лет. Я видел, как некоторые курсы пытаются снизить затраты на улучшение, укладывая дерн на дно бункера. Поскольку дерн гниет, в долгосрочной перспективе он едва ли лучше, чем песок на голой грязи. - Подкладки из ткани. С начала 1980-х годов появилось множество материалов, и большинство из них увеличивают срок службы песка за счет уменьшения загрязнения. Поскольку большинство из них проницаемы, они обеспечивают дренаж. Более толстые ткани обладают лучшими гидравлическими характеристиками, чем тонкие ткани. Чем больше дренажных линий под тканью, тем больше шансов, что песок останется на месте во время дождя благодаря тому, что песок сбрасывает воду в дренажную линию. Если бункеры очень плоские и маловероятно движение песка, геотекстиль может быть хорошим вариантом.

- Непроницаемые вкладыши.

Если единственным критерием является отделение песка от почвы, то непроницаемые вкладыши могут сделать именно это. Непроницаемые слои не обеспечивают каких-либо дренажных характеристик. Хотя они могут поддерживать чистоту песка и отделять его от земляного полотна, им не хватает возможности бокового стока воды, необходимой для предотвращения размыва. Обслуживающему персоналу может потребоваться сгребать песок на место и повторно уплотнять его после дождя.

Если единственным критерием является отделение песка от почвы, то непроницаемые вкладыши могут сделать именно это. Непроницаемые слои не обеспечивают каких-либо дренажных характеристик. Хотя они могут поддерживать чистоту песка и отделять его от земляного полотна, им не хватает возможности бокового стока воды, необходимой для предотвращения размыва. Обслуживающему персоналу может потребоваться сгребать песок на место и повторно уплотнять его после дождя. - Дренажные слои. Они способны быстро сливать песок, что, в свою очередь, предотвращает большинство проблем с эрозией песка за счет меньшего количества дренажных линий. Первоначальная стоимость (обычно на 10-15 процентов выше) этих дренажных слоев из напыленной полимером породы, пористого бетона или пористого асфальта может быть окуплена всего за несколько лет экономии труда, а слои могут более чем удвоить срок службы песка. . На полях с частыми размывами и в регионах с сильными дождями лучше использовать высокоскоростной дренажный слой из-за его улучшенной гидравлической проводимости.

6. Дизайн для обслуживания и продления срока службы бункера

Меня беспокоит, что многие клубы тратят на бункеры больше ресурсов, чем на любую другую часть поля. Можно возразить, что это «опасности», но давайте посмотрим правде в глаза: ни один игрок в гольф не хочет играть в грязных, мокрых, размытых бункерах — таким образом, они становятся затратами времени.

Особенно после сильных дождей поверхностный дренаж будет сносить песок по склонам бункера. Фото предоставлено Джерри Лемонсом

В то время как ключом к проектированию бункеров должно быть максимально возможное сокращение технического обслуживания и связанных с этим расходов, архитекторы не должны ограничиваться проектированием и строительством только плоских бункеров.

Вот что должен делать хороший проект бункера:

- Соотнесите наклон бункера с углом естественного откоса песка. AOR — это максимальный уклон, при котором песок будет оставаться на месте.

Мы предпочитаем использовать 80 процентов AOR, но всегда оставаться ниже 100 процентов. Все, что выше 100 процентов, требует одобрения сэра Исаака Ньютона.

Мы предпочитаем использовать 80 процентов AOR, но всегда оставаться ниже 100 процентов. Все, что выше 100 процентов, требует одобрения сэра Исаака Ньютона. - Используйте дренажные слои на склонах с крутизной более 30 процентов от АП песка.

- Разрешить точки входа для силового оборудования (и игроков в гольф).

- Избавьтесь от необходимости сгребать только вручную, выбрав прочные вкладыши.

- Разрешить большую часть скашивания выполняться с помощью снаряжения для верховой езды.

- Используйте газонные травы, зарекомендовавшие себя как хороший материал для края бункера, который стабилизирует почву вокруг бункера.

7. Обслуживание

После того, как вся работа будет сделана, ожидания игроков в гольф будут высокими. Нет ничего более разочаровывающего, чем видеть порванные вкладыши или зараженный песок всего через год или два после завершения ремонта бункера. Следующие предложения могут продлить срок службы ваших бункеров.

- Контролируйте песок и храните его на надлежащей глубине. Песок может перемещаться ветром, водой, игроками в гольф и машинами. Периодически проверяйте глубину, чтобы песок функционировал должным образом.

- Поддерживайте надлежащую влажность. Содержание влаги в песке сильно влияет на игровые качества и характеристики песка. Определите, как вы хотите, чтобы ваши бункеры играли (тверже или мягче), и отрегулируйте их соответствующим образом.

- Рассмотрим сокращенную программу граблей. Разгребайте бункеры только тогда, когда их нужно разгребать. Сгребать, когда бункеры уже идеальны, — это убийца бюджета.

Сегодняшние игроки в гольф ожидают ухоженные бункеры с незагрязненным песком, который остается на наклонных краях. Фото Ларри Ламбрехта/www.golfstock.net

Реконструкция бункера – лучшая возможность улучшить внешний вид поля для гольфа и сократить расходы на техническое обслуживание. Предотвращение загрязнения песка в результате эрозии и чрезмерной окантовки значительно продлит срок службы бункеров. Помните: ничто так не убивает боевой дух персонала или бюджет курса, как необходимость снова и снова ремонтировать загрязненные, вымытые бункеры.

Помните: ничто так не убивает боевой дух персонала или бюджет курса, как необходимость снова и снова ремонтировать загрязненные, вымытые бункеры.

Многие суперинтенданты тестируют различные пески, методы и материалы перед полной реконструкцией. Это отличный способ для суперинтендантов, владельцев, экологических комитетов и членов принять обоснованное решение о том, какой метод и материалы использовать.

Джерри Лемонс является президентом компании Golf Links Inc., расположенной в Олд Хикори, штат Теннеси, и старшим дизайнером Lee Trevino Golf Design. 34-летний член GCSAA, а также член ASGCA, Lemons за последние три года участвовал в реконструкции более 200 бункеров.

Системы хранения и транспортировки сыпучих материалов

Выбор подходящего оборудования для надежного хранения, обработки и транспортировки сыпучих материалов. Проблем с хранением сыпучих материалов в бункерах и силосах можно избежать, если они спроектированы с учетом характеристик текучести сухого сыпучего материала, который необходимо хранить или загружать/разгружать. Используемый метод погрузки и разгрузки зависит как от насыпного груза, так и от оборудования, имеющегося на корабле и в доке.

Используемый метод погрузки и разгрузки зависит как от насыпного груза, так и от оборудования, имеющегося на корабле и в доке.

Перевозка сыпучих материалов

Насыпные грузы – это все, что перевозится в больших количествах без тары или упаковки, где само транспортное средство выступает в качестве контейнера. В этих случаях для количественной оценки груза используются измерения объема или массы.

Тип сыпучего материала определяет вид транспорта. Строительный мусор, гравий или песок можно перевозить самосвалами или бортовыми автомобилями. Для транспортировки товаров, чувствительных к погодным условиям, таких как соль или сахар, требуется силос. Также используются транспортные средства с надвижным полом или сыпучие грузы перевозятся в мешках или в биг-бэгах. При морских перевозках сыпучие грузы перевозятся в трюмах или бункерах на судне.

Наиболее распространенными транспортными средствами, используемыми для перевозки сыпучих материалов, являются следующие:

- Грузовые автомобили

- Корабли

- Автоцистерны

Хранение сыпучих материалов

Сыпучие материалы хранятся в резервуарах (надземных или подземных), контейнерах, силосах, бункерах и т. д., в зависимости от количества. Складские помещения должны быть спроектированы таким образом, чтобы они не ухудшали качество продукции и не мешали удалению сыпучих материалов.

д., в зависимости от количества. Складские помещения должны быть спроектированы таким образом, чтобы они не ухудшали качество продукции и не мешали удалению сыпучих материалов.

Хранение сыпучих материалов используется либо для буферизации между различными этапами обработки/обработки, либо в качестве выравнивателя в периодических рабочих процессах.

Бункер

Бункер, также известный как бункер или бункер, обычно состоит из вертикального цилиндра и наклонной части. Первым шагом в процессе выбора силоса является определение требуемого типа. Существует три типа бункеров:

- Расширенный поток

- Воронка потока

- Массовый расход

Характеристики для выбора наилучшего оборудования для хранения

- Обеспечение надежного потока питателя

- Сосредоточьтесь на разрядке, а не на хранении

- Избегайте использования предполагаемых свойств текучести сыпучего материала

- Рассмотрим стандартную конструкцию

- Учитывайте опасность горючей пыли

Погрузка/разгрузка судов

Для транспортировки предпочтение отдается судам, поскольку они способны перевозить сыпучие твердые грузы, будь то цемент, зерно, уголь или сырая нефть по относительно более низкой цене, чем альтернативы. Важно отметить, что погрузка и разгрузка судов зависит от перевозимого груза и оборудования, имеющегося на корабле и в доке.

Важно отметить, что погрузка и разгрузка судов зависит от перевозимого груза и оборудования, имеющегося на корабле и в доке.

При перемещении любого груза есть 4 компонента затрат, а именно: время простоя, время погрузки, время в пути и время разгрузки. Время простоя и время в пути находятся под контролем компании морских грузоперевозок, тогда как время погрузки и разгрузки зависит от портовых средств.

Все судовые погрузчики и судовые разгрузчики служат одной основной цели: максимально эффективно загружать или разгружать сыпучие материалы.

Чтобы принять обоснованное решение о том, какой загрузчик или разгрузчик лучше всего подходит для вашего терминала, необходимо рассмотреть и оценить основные вопросы, такие как общие затраты, потребление энергии, доступность, безопасность и т. д.

Требуются следующие услуги:

- низкие эксплуатационные расходы,

- экологичность по пыли и шуму,

- минимальный вес и габариты,

- простота в эксплуатации и хорошая мобильность,

- гибкость при загрузке или разгрузке различных типов сыпучих материалов,

- сокращено время очистки системы между операциями на разных типах материалов,

- возможность проведения операций даже в плохую погоду (с частично закрытым трюмом),

- полная загрузка или разгрузка трюма с минимальным участием человека внутри трюма.

Погрузка/разгрузка грузовиков

Автоцистерны — это гибкий и эффективный способ доставки огромных объемов сыпучих материалов.

Несмотря на то, что многие объекты, которым требуются крупномасштабные поставки материалов, полагаются на их транспортировку по железной дороге, большинство из них предпочитают обеспечивать свои поставки с помощью автомобильных доставок.

Погрузка и разгрузка грузовиками этих сыпучих материалов является серьезной логистической проблемой, и ею необходимо управлять.

Системы погрузки и разгрузки грузовиков позволяют эффективно, безопасно и экономично перемещать эти материалы благодаря превосходному дизайну и прочной конструкции.

Мобильная система загрузки сыпучих материалов — Polimak

Вспомогательные устройства для разгрузки

Вспомогательные устройства для разгрузки – это устройства, которые стимулируют или улучшают вытекание сыпучих материалов из контейнеров для хранения сыпучих материалов. Элементы могут быть установлены ниже по потоку от средств разгрузки, чтобы обеспечить средства для перекрытия или регулирования потока сыпучих материалов. Некоторыми примерами регуляторов нагнетания являются шиберные задвижки и питатели. Система разгрузки может быть встроена в силос или установлена в качестве надстройки. Основная цель разгрузочного приспособления — способствовать потоку, а не обязательно регулировать его и без учета порядка зонного разгрузки.

Элементы могут быть установлены ниже по потоку от средств разгрузки, чтобы обеспечить средства для перекрытия или регулирования потока сыпучих материалов. Некоторыми примерами регуляторов нагнетания являются шиберные задвижки и питатели. Система разгрузки может быть встроена в силос или установлена в качестве надстройки. Основная цель разгрузочного приспособления — способствовать потоку, а не обязательно регулировать его и без учета порядка зонного разгрузки.

Различают три различных типа разгрузочных устройств, для каждого из которых требуется источник энергии:

- Пневматические разгрузочные устройства: функционируют с использованием псевдоожижения, газификации, воздушных струй, воздушных подушек

- Механические вспомогательные устройства для разгрузки: функция с использованием вибрации, перемешивание разгрузки, скользящая рама

- Виброразгрузочные приспособления: они используются для решения проблем с потоком, таких как изгибание, растрескивание или неполный отбор материала

- Вспомогательные приспособления для ручного сброса: постукивание, тыкание и т.

д.

д.

Загрузочные меха

Являясь неотъемлемой частью процесса обработки сыпучих материалов, загрузочные меха обеспечивают беспыльную и безопасную выгрузку порошкообразных и гранулированных материалов в грузовики, корабли и на склады. Как правило, они устанавливаются под силосами, бункерами или устанавливаются в конце конвейеров, таких как шнековые питатели, элеваторы или системы пневмотранспорта.

Основной идеей загрузочной сильфонной системы является выгрузка порошкообразного или гранулированного сыпучего материала через вертикальную колонну под действием собственного веса. Он собирает пыль внутри закрытой колонны вверх. Различная высота между верхней точкой разгрузки и нижней точкой загрузки компенсируется за счет гибкости колонны.

В зависимости от технологических требований продукта доступны загрузочные сильфоны с широким диапазоном конфигураций сильфона. Ассортимент выглядит следующим образом, каждый со своими характеристиками и вариантами использования:

- Одинарный внешний сильфон

- Двойной сильфон

- Одиночный внешний сильфон с внутренними конусами износа

- Двойной сильфон с конусами внутреннего износа

- Одинарный загрузочный желоб

- Одинарный внешний сильфон с внутренним загрузочным желобом

- Загрузочный желоб с двойным пылеуловителем

Силосы

Силосы представляют собой большие конструкции, которые используются для разделения и хранения различных типов сыпучих материалов, таких как зерно, уголь, цемент, углерод и других сыпучих материалов. Обычно он состоит из вертикального цилиндра и наклонного. В настоящее время широко используются три типа силосов: башенные, бункерные и мешочные.

Обычно он состоит из вертикального цилиндра и наклонного. В настоящее время широко используются три типа силосов: башенные, бункерные и мешочные.

Башенные силосы

представляют собой цилиндрические конструкции, обычно от 30 до 275 футов (от 10 до 90 м) в высоту. Они могут быть изготовлены из многих материалов, таких как деревянные доски, бетонные доски, литой бетон и стальные панели. Преимущество башенных силосов заключается в том, что силос имеет тенденцию хорошо упаковываться из-за собственного веса, за исключением нескольких верхних футов.

Бункерные бункеры представляют собой траншеи, обычно с бетонными стенами, которые заполняются и заполняются тракторами и погрузчиками. Заполненную траншею накрывают пластиковым брезентом, чтобы сделать ее герметичной. Эти силосы обычно разгружаются с помощью трактора и погрузчика.

Силосы для мешков представляют собой тяжелые пластиковые трубы, обычно диаметром от 8 до 12 футов (от 2,4 до 3,6 м) и переменной длины в зависимости от количества материала, подлежащего хранению. Они упаковываются с помощью специальной машины и запечатываются с обоих концов.

Они упаковываются с помощью специальной машины и запечатываются с обоих концов.

Бункер

Бункер представляет собой большой пирамидальный или конусообразный контейнер, в котором содержится вещество или текучий материал, такой как пыль, гравий, орехи, семена и т. д. Бункеры используются для временного хранения указанных материалов. Они сконструированы таким образом, что хранящийся материал можно легко сбрасывать или подавать в технологический процесс.

Различные типы бункеров

- Эластичные бункеры: Подобно саморазгружающимся бункерам, эластичные бункеры сконструированы таким образом, чтобы их можно было легко перемещать и выгружать с помощью вилочного погрузчика. Основное отличие заключается в их конструкции

- Саморазгружающиеся бункеры: Саморазгружающиеся бункеры предназначены для выгрузки материалов сбоку без использования внешнего двигателя или шкива

- Бункеры с откидным дном: Бункеры с откидным дном сконструированы так, чтобы свести к минимуму занимаемую площадь бункера и максимально увеличить пространство для хранения

.

Основные характеристики бункера

- Центральная выгрузка

- Прочность и долговечность

- Несколько размеров

- Гладкая внутренняя поверхность

В этом разделе представлены последние инновации в области систем хранения сыпучих материалов и технологий погрузки и разгрузки сухих сыпучих материалов.

Показать производителей для хранения и транспортировки

Статьи о хранении и транспортировке

Мобильная система пневматической транспортировки Pulseline® PTA-PL от производителя технологического оборудования Gericke USA позволяет использовать пневматическую транспортировку в плотной фазе…

Подробнее

Компания SAMSON Materials Handling получила заказ на Eco Hopper из Батаана, Филиппины. Установка предназначена для приема угля, который выгружается на причале через…

Подробнее

С компанией Intercem Engineering GmbH связался портовый оператор, работающий примерно в 25 портах и имеющий большой опыт работы с сырьем. получение материала….

Подробнее

Инновационные решения, разработанные Standard Industrie International, помогают повысить производительность и эффективность производства, снизить затраты на техническое обслуживание и риски,… Portland Cement Co, для судового разгрузчика ST 490-M Siwertell, оснащенного новым боковым наклоном…

Подробнее

Bruks Siwertell заключила новый контракт на переработку отходов материалов с постоянным клиентом Packaging Corporation of Америка (PCA). Новый приемный бункер,…

Подробнее

Специалисты по хранению и транспортировке

Олаф Михельсвирт (Intercem Engineering GmbH)

Олаф Михельсвирт, 1964 года рождения, является генеральным директором Intercem Engineering GmbH с 2005 года. Он изучал машиностроение в Падерборне и получил степень дипломированного инженера. После 1,5 лет работы инженером-проектировщиком в Инженерной…

Задайте вопрос

Джерард ван Шотен (Хетон)

Джерард ван Шотен работал под разными званиями, прежде чем стал управляющим директором, а также предоставлял технические консультации. Он отвечает за продажи и техническую поддержку по всему миру. Он работал в HETHON…

Задайте вопрос

Аристидис Мелиос (Vraykos Mechanical Limited)

Аристидис Мелиос является генеральным директором Vraykos & Associates Mechanical Ltd. Он имеет диплом инженера-механика Афинского национального технического университета и имеет более чем 30-летний опыт работы в области проектирования, проектирования и …

Он имеет диплом инженера-механика Афинского национального технического университета и имеет более чем 30-летний опыт работы в области проектирования, проектирования и …

Задайте вопрос

Сулейман Салихлер (Полимак)

Сулейман является генеральным директором Polimak с более чем 20-летним опытом проектирования, проектирования, производства и маркетинга систем обработки сыпучих материалов. Он возглавляет организацию по предоставлению беспроблемных решений с помощью одного оборудования …

Задайте вопрос

Тодд Эллисон (Progressive Products, Inc.)

Тодд Эллисон является президентом Progressive Products, Inc., где он проработал 6 лет инженером по продажам, прежде чем перейти на свою нынешнюю должность. Он также является бывшим адъюнкт-профессором Канзасского технологического центра Питтсбургского государственного университета, где…

Задайте вопрос

Нил Касс (Hydronix Ltd)

Получив степень в области электронной инженерии в Университете Саутгемптона в Англии, Нил провел 10 лет, разрабатывая и вводя в эксплуатацию системы управления для крупного международного производителя систем обработки пищевых продуктов.

В 2007 году начал…

Задайте вопрос

Мэтью Бэйли — технический руководитель (BFM® Global Ltd.)

Мэтью — инженер-механик, получивший диплом с отличием Оклендского технологического университета, и уже почти 5 лет отвечает за программу разработки, тестирования и соответствия требованиям BFM® Global. Опыт Мэтта…

Задайте вопрос

Кэрри Хартфорд (Дженике и Йохансон)

Кэрри Хартфорд — технический менеджер по продажам и старший инженер проекта в Jenike & Johanson’s.

офис в Калифорнии. В течение 15 лет она решает сложные задачи, связанные с потоком сыпучих материалов.

проблемы по всему миру. Типовые проекты…

Задайте вопрос

Шэрон Новак (Coperion и Coperion K-Tron)

Шарон Новак является менеджером по глобальному развитию бизнеса в пищевой и фармацевтической промышленности компаний Coperion и Coperion K-Tron. Новак тесно сотрудничает с отделами исследований и разработок и инженерными отделами, а также с международными …

Задайте вопрос

Натан Грубе (управление уровнем BinMaster)

Натан Грубе (Nathan Grube) — региональный вице-президент по продажам BinMaster, работающий в центральной части США, включая территорию десяти штатов, простирающуюся от Северной Дакоты до Техаса. Он присоединился к BinMaster в 2001 году, уже имея пятилетний опыт работы в …

Он присоединился к BinMaster в 2001 году, уже имея пятилетний опыт работы в …

Задайте вопрос

В сентябре прошлого года компания Coscollola Engineering успешно завершила ввод в эксплуатацию трехлинейной системы подачи сульфата бария (BaSO4) для производителя в…

Подробнее

В июле прошлого года компания Coscollola Engineering спроектировала и установила четыре силоса, один из 75 м3 и три по 150 м3 для важного производителя пластиковых материалов, в…

Читать далее

Bruks Siwertell поставит два крупномасштабных Siwertell ST 79Судовые разгрузчики типа 0-D для строящейся новой ультрасверхкритической электростанции на юге…

Подробнее

На предприятии по производству кормов для животных в Южной Африке этот цилиндрический агрегат оснащен прямоугольным многовинтовой…

Подробнее

ПОДПИСАТЬСЯ НА НАШУ ЭЛЕКТРОННУЮ РАССЫЛКУ

Получите обширную информацию о специалистах по обработке сухих материалов, которые покупают, обслуживают, управляют или эксплуатируют оборудование, доставляемое на ваш почтовый ящик ( это бесплатно!).

Регистрируясь в нашем списке, вы соглашаетесь с нашими Положениями и условиями. Мы выпускаем два электронных бюллетеня каждую неделю, еженедельный электронный бюллетень (выходит каждый вторник) с общими новостями отрасли и один бюллетень «Рынок/электронный продукт» (выходит каждый четверг), посвященный конкретному рынку или технологии.

Партнеры

Acmon Systems

Acmon Systems — инжиниринговая компания, специализирующаяся в области обработки сыпучих материалов и инженерных решений в широком спектре отраслей промышленности уже более 30 лет. Подробнее ➜

Spec Engineering

Предоставление индивидуальных инженерных решений и новейших технологий производителям продуктов питания, напитков, пластмасс и химической промышленности. Подробнее ➜

Munson Machinery Company, Inc.

Ведущий мировой производитель оборудования для смешивания, смешивания и измельчения сыпучих пищевых продуктов, молочных продуктов, пищевых продуктов, фармацевтических препаратов и химических продуктов общего назначения. Подробнее ➜

Подробнее ➜

Пермикс

Ленточные миксеры PerMix, струговые миксеры, лопастные миксеры, сигма-миксеры и другие миксеры разработаны для обеспечения высокой производительности, но при этом доступны по цене для любого бюджета. Подробнее ➜

Корпорация HammerTek

Отклоняющие отводы Smart Elbow® предотвращают удар материала о стенку отвода, предотвращая: абразивный износ, деградацию и отложения, связанные с нагревом, и пластиковые стримеры. Подробнее ➜

Hense Wägetechnik GmbH

Технология взвешивания является одним из наиболее важных факторов бесперебойной работы ваших производственных процессов и высокого качества продукции. Подробнее ➜

Ньюсон Гейл

Ньюсон Гейл; Производители оборудования для статического контроля и решений для взрывозащиты опасных зон в промышленных процессах. Подробнее ➜

WAMGROUP S.p.A.

WAMGROUP® является мировым лидером на рынке шнековых конвейеров и занимает лидирующие позиции в каждой из своих линеек продукции в области обработки и обработки сыпучих материалов. Подробнее ➜

Подробнее ➜

Коперион и Коперион К-Трон

Coperion & Coperion K-Tron поставляет оборудование и системы, такие как экструдеры, питатели, пневмотранспорт и компоненты. Подробнее ➜

Progressive Products, Inc

Оптимизирует системы пневмотранспорта за счет сокращения отходов и затрат, минимизации времени простоя и повышения производительности за счет высокопроизводительных компонентов. Подробнее ➜

Solimar Pneumatics

Solimar Pneumatics является ведущим разработчиком и поставщиком систем аэрации и инженерных компонентов для отрасли обработки сыпучих материалов. Подробнее ➜

REMBE® GmbH Safety + Control

Компания REMBE® специализируется на взрывозащите и сбросе давления. Он обеспечивает клиентов во всех отраслях промышленности системами безопасности для их заводов и оборудования. Подробнее ➜

Jenike & Johanson

Jenike & Johanson — ведущая мировая компания в области технологий обработки, обработки и хранения порошкообразных и сыпучих материалов. Подробнее ➜

Подробнее ➜

Интерцем Инжиниринг ГмбХ

Intercem Engineering GmbH специализируется на разработке индивидуальных решений для комплексных новых проектов заводов по измельчению цемента, а также модернизации существующих заводов. Подробнее ➜

DMN-WESTINGHOUSE

Более 45 лет производитель поворотных клапанов, отводных клапанов и других сопутствующих компонентов для отрасли обработки сыпучих материалов. Подробнее ➜

Hethon

Ускорьте свой бизнес. Hethon является мировым специалистом в области дозирования порошков и жидкостей, особенно трудно дозируемых веществ. Подробнее ➜

Spiroflow Ltd

Spiroflow, мировой лидер в области обработки порошков и сухих веществ, а также развивающийся лидер в области интеграции систем управления. Подробнее ➜

Dinnissen Process Technology

« Нам доверяют лучшие » Компания Dinnissen стала мировым лидером в области технологий производства порошков, частиц и гранул.

Подробнее ➜

BFM® Global Ltd.

BFM® Global производит ряд запатентованных и защищенных (2006 г.) соединителей, патрубков, крышек, заглушек, заглушек и загрузчиков мешков, которые помогают преобразовать традиционную производственную среду. Подробнее ➜

Flexicon Corporation

Оборудование Flexicon обеспечивает беспыльную транспортировку, кондиционирование, разгрузку, заполнение, разгрузку и/или взвешивание порошкообразных и сыпучих материалов. Подробнее ➜

Dec Group

Ведущий мировой поставщик систем обработки порошков и технологий сдерживания процессов для фармацевтической, химической, пищевой и косметической промышленности. Подробнее ➜

Polimak

Переработка, транспортировка, хранение, подача, дозирование, разгрузка, наполнение сыпучих материалов от отдельного оборудования до комплексных систем «под ключ». Подробнее ➜

Eastern Instruments

Компания Eastern Instruments разрабатывает и производит различные устройства для измерения и контроля потока промышленных сыпучих материалов. Подробнее ➜

Подробнее ➜

VAC-U-MAX

Системы автоматизации процессов для передачи сыпучих материалов от поступления к процессу и системы промышленной вакуумной очистки для извлечения больших объемов многих материалов. Подробнее ➜

Hydronix Ltd

Компания Hydronix является ведущим мировым производителем цифровых микроволновых датчиков влажности для различных отраслей промышленности. Подробнее ➜

EXEN Corporation

EXEN предлагает лучшее решение проблем с засорением с помощью пневматического молотка «Air Knocker» и широкого спектра устройств для улучшения потока. Подробнее ➜

IEP Technologies

Уже более 60 лет мы предоставляем решения по защите, которые могут подавлять, изолировать и вентилировать взрывы горючей пыли или паров в обрабатывающей промышленности. Подробнее ➜

Thayer Scale

Thayer Scale — ведущий мировой производитель оборудования для непрерывного взвешивания и подачи сыпучих материалов в самых разных отраслях промышленности.

Это обусловлено тем, что песок находящееся в бункере не требует дополнительного просеивания, что позволяет сократить время подачи песка из расчета 5 минут на тонну песка.

Это обусловлено тем, что песок находящееся в бункере не требует дополнительного просеивания, что позволяет сократить время подачи песка из расчета 5 минут на тонну песка.

Иногда все еще используется традиционный метод с плоскими бункерами и недорогим песком. Ожидайте более короткий жизненный цикл от пяти до семи лет. Я видел, как некоторые курсы пытаются снизить затраты на улучшение, укладывая дерн на дно бункера. Поскольку дерн гниет, в долгосрочной перспективе он едва ли лучше, чем песок на голой грязи.

Иногда все еще используется традиционный метод с плоскими бункерами и недорогим песком. Ожидайте более короткий жизненный цикл от пяти до семи лет. Я видел, как некоторые курсы пытаются снизить затраты на улучшение, укладывая дерн на дно бункера. Поскольку дерн гниет, в долгосрочной перспективе он едва ли лучше, чем песок на голой грязи. Если единственным критерием является отделение песка от почвы, то непроницаемые вкладыши могут сделать именно это. Непроницаемые слои не обеспечивают каких-либо дренажных характеристик. Хотя они могут поддерживать чистоту песка и отделять его от земляного полотна, им не хватает возможности бокового стока воды, необходимой для предотвращения размыва. Обслуживающему персоналу может потребоваться сгребать песок на место и повторно уплотнять его после дождя.

Если единственным критерием является отделение песка от почвы, то непроницаемые вкладыши могут сделать именно это. Непроницаемые слои не обеспечивают каких-либо дренажных характеристик. Хотя они могут поддерживать чистоту песка и отделять его от земляного полотна, им не хватает возможности бокового стока воды, необходимой для предотвращения размыва. Обслуживающему персоналу может потребоваться сгребать песок на место и повторно уплотнять его после дождя.

Мы предпочитаем использовать 80 процентов AOR, но всегда оставаться ниже 100 процентов. Все, что выше 100 процентов, требует одобрения сэра Исаака Ньютона.

Мы предпочитаем использовать 80 процентов AOR, но всегда оставаться ниже 100 процентов. Все, что выше 100 процентов, требует одобрения сэра Исаака Ньютона.

д.

д.