Содержание

Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

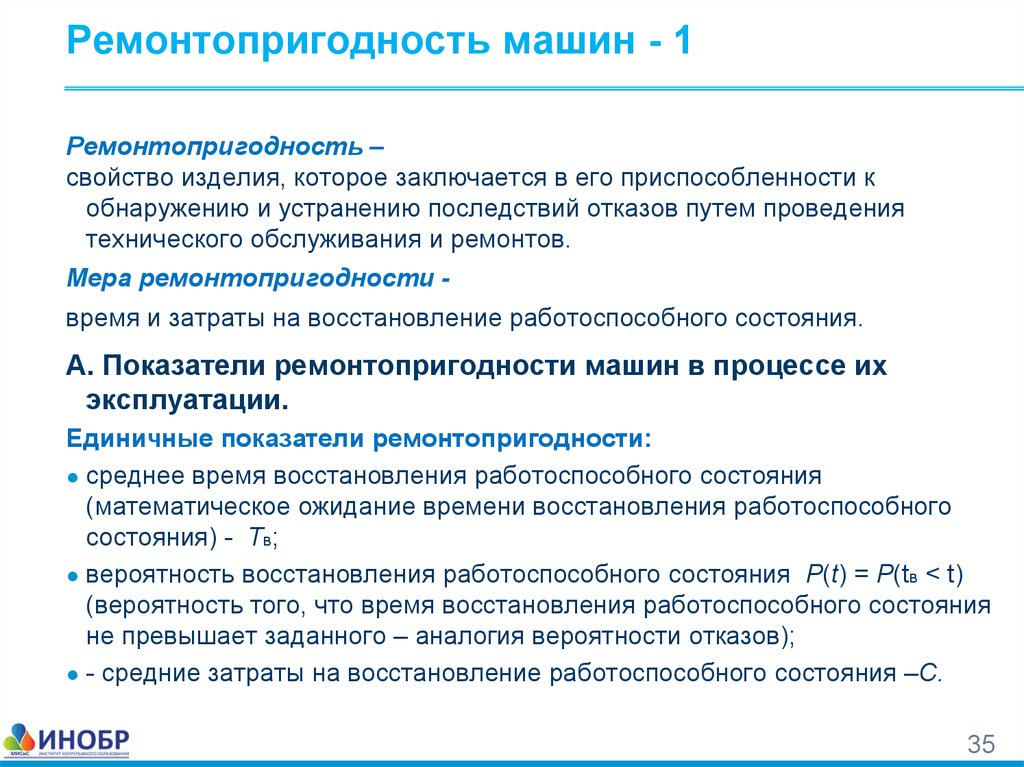

Ремонтоспособность — свойство машины, заключающееся в ее приспособленности к предупреждению, обнаружению и устранению отказов и неисправностей путем проведения технического обслуживания и ремонтов. Под устранением отказов понимается восстановление работоспособности. Показателем ремонтопригодности могут служить, например, среднее время восстановления, вероятность выполнения ремонта в заданное время или средняя стоимость технического обслуживания.

[1]

Ремонтоспособность вычисляется по плотности вероятности длительности ремонта.

[2]

| Классификация интервалов времени на основе двух критериев.

[3] |

Ремонтоспособность — вероятность того, что неисправная система будет доведена до состояния работоспособности за заданное время ремонта.

[4]

Ремонтоспособность, безотказность и долговечность являются свойствами или показателями надежности. В большинстве случаев в первую очередь должны обеспечиваться безотказность и долговечность, а ремонтопригодность рассматривается как второстепенный фактор. Ремонтная служба при достаточном уровне безотказности и долговечности машины или аппарата наибольшее внимание обращает на обеспечение ремонтопригодности.

В большинстве случаев в первую очередь должны обеспечиваться безотказность и долговечность, а ремонтопригодность рассматривается как второстепенный фактор. Ремонтная служба при достаточном уровне безотказности и долговечности машины или аппарата наибольшее внимание обращает на обеспечение ремонтопригодности.

[5]

Ремонтоспособность вычисляется по плотности вероятности длительности ремонта.

[6]

| Классификация интервалов времени на основе двух критериев.

[7] |

Ремонтоспособность — вероятность того, что неисправная система будет доведена до состояния работоспособности за заданное время ремонта.

[8]

| Формы фрикционных вставок.

[9] |

Ремонтоспособность муфты также улучшена. Для замены фрикционных вставок достаточно снять крышку, диафрагму и нажимной диск, при этом не требуется демонтажа всего узла. Правда, муфта, показанная на рис. 3.3, имеет малые поверхность теплоотдачи и металлоемкость, поэтому возможен перегрев, особенно при большом числе включений в единицу времени.

Правда, муфта, показанная на рис. 3.3, имеет малые поверхность теплоотдачи и металлоемкость, поэтому возможен перегрев, особенно при большом числе включений в единицу времени.

[10]

Ремонтоспособность оборудования должна создавать возможность реставрации или замены отдельных быстроизнашивающихся деталей или узлов непосредственно в промысловых условиях или в условиях механических мастерских буровых предприятий.

[11]

Оценку ремонтоспособности цифровой машины, ее блоков и, узлов.

[12]

| Пробковый затвор и седло односедельного регулирующего органа.

[13] |

Для обеспечения ремонтоспособности, а также для экономии дефицитных дорогостоящих металлов в корпуса двухседельных, односедельных и трехходовых регулирующих органов, изготовленных из черных металлов, вставляются седла из нержавеющих сталей.

[14]

Конструкция обеспечивает хорошую ремонтоспособность, удобство и надежность в эксплуатации. В приборе применена блочная конструкция отдельных узлов, позволяющая производить сборку, настройку и ремонт каждого блока в отдельности.

В приборе применена блочная конструкция отдельных узлов, позволяющая производить сборку, настройку и ремонт каждого блока в отдельности.

[15]

Страницы:

1

2

3

4

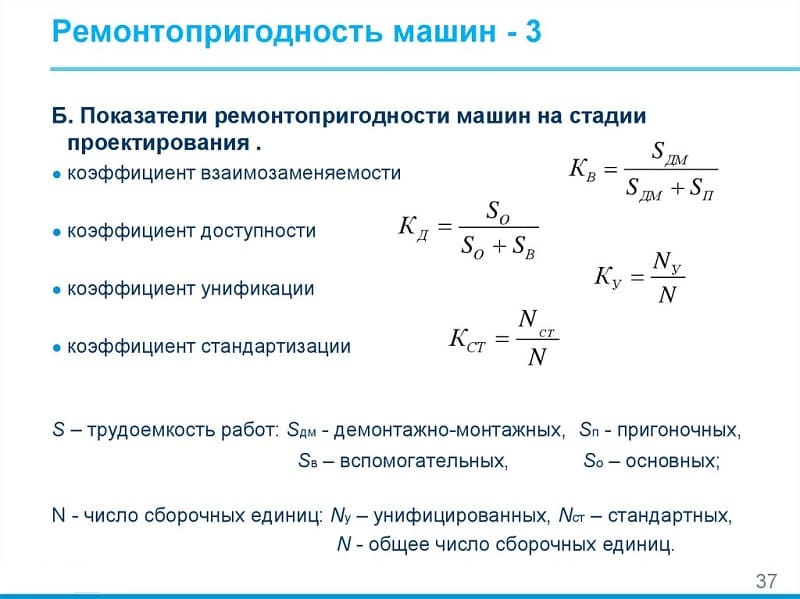

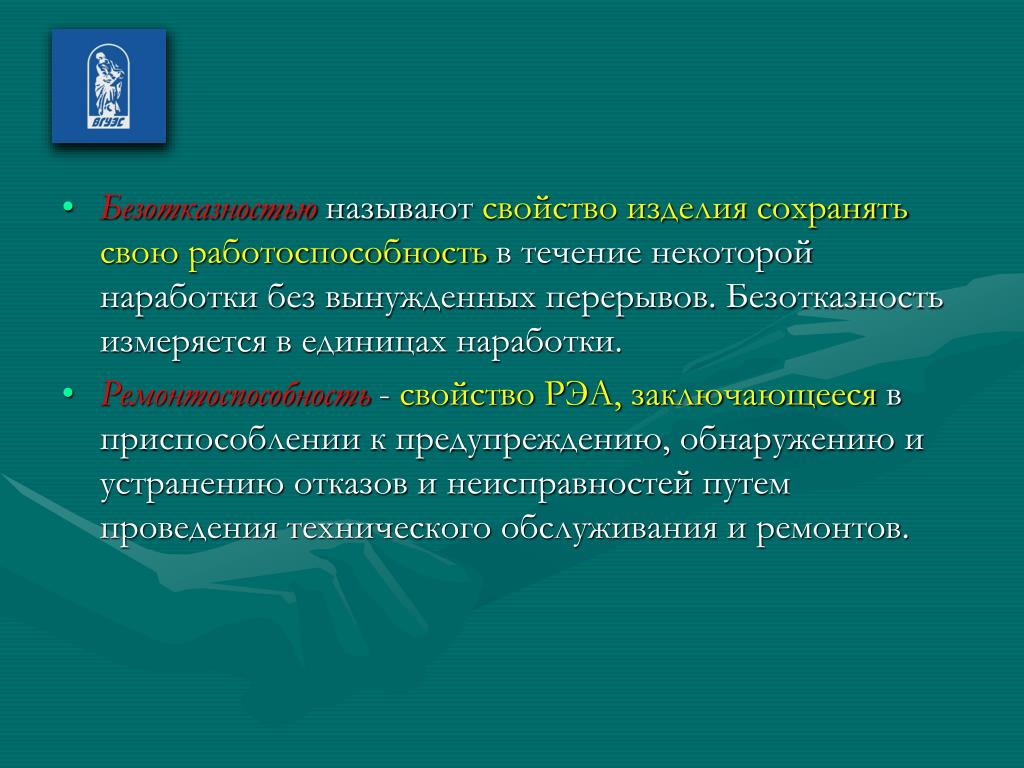

1.2. Ремонтопригодность

Большинство типов

РЭА эксплуатируют длительное время, в

течение которого возможны случаи

нарушения состояния работоспособности.

В этих случаях производится ремонт,

т. е. восстановление работоспособности

аппаратуры. Поэтому надежность наряду

с работоспособностью и безотказностью

оценивается также ремонтопригодностью,

определяемой

приспособленностью

РЭА к предупреждению, обнаружению

и устранению отказов и неисправностей

при

проведении технического обслуживания

и ремонта.

Качество и быстрота

восстановления аппаратуры определяются

не только ремонтопригодностью,

но и организацией службы эксплуатации

(степенью автоматизации средств,

применяемых при ремонте аппаратуры;

квалификацией инженерно-технического

персонала; обеспеченностью запасным

имуществом и др. ). Элементы РЭА, такие

). Элементы РЭА, такие

как полупроводниковые и электронно-вакуумные

приборы, микросхемы, резисторы,

конденсаторы, ремонту не подлежат.

Поэтому к элементам понятие

ремонтопригодности не применяется,

если только они не являются типовыми

элементами замены (сменные узлы, блоки

и т. д.).

1.3. Долговечность

Важным является

понятие долговечности

как свойства РЭА сохранять работоспособность

в процессе эксплуатации РЭА до предельного

состояния. В течение периода

эксплуатации аппаратура может многократно

включаться, выключаться, подвергаться

ремонту, иметь перерывы в использовании.

Предельное состояние аппаратуры

наступает

тогда, когда обычные виды технического

обслуживания (в том числе и ремонта)

не позволяют поддерживать ее

работоспособность на требуемом

уровне. В

этом случае экономически более

целесообразно

заменить данный экземпляр аппаратуры

новым. Для неремонтируемых изделий,

какими являются комплектующие элементы

РЭА, предельным состоянием является

отказ (см. далее) или наработка,

далее) или наработка,

обусловленная

специфическими условиями эксплуатации.

Во многих случаях до наступления

предельного состояния образцы аппаратуры

устаревают морально и заменяются

другими, более современными.

1.4. Сохраняемость

Многие

типы РЭА и практически все комплектующие

элементы могут более или менее длительное

время перед вводом в действие находиться

на хранении в различных

условиях (в отапливаемых или не

отапливаемых

хранилищах, в упаковках, в состоянии

консервации и т. д.). После установленного

в технической документации срока

сохраняемости аппаратура должна

оставаться работоспособной. В связи

с этим РЭА и ее элементы характеризуются

свойством сохраняемости,

заключающимся

в способности

сохранять эксплуатационные показатели

в течение и после хранения (часто в

срок сохраняемости включается и процесс

транспортирования).

1.5 Надежность как свойство ту. Понятие состояния и события. Определение понятия отказа

Таким образом,

исходя из определений, надежность –

это свойство ТУ.

Надежность — это

свойство, присущее конкретному ТУ и

зависящее от проекта этого ТУ, применяемых

для его изготовления материалов и

технологии изготовления.

Иными словами –

это индивидуальное свойство. Как и

всякое свойство, в общем случае

надежность в процессе эксплуатации

изменяется, а надежность, в частности

— уменьшается. Уменьшение надежности

ТУ происходит в результате его износа

и старения. Тогда можно сказать, что в

момент начала эксплуатации ТУ

надежность была максимальной и с

течением времени это свойство,

несмотря на профилактические мероприятия,

уменьшилось на столько, что дальнейшая

эксплуатация ТУ стала нецелесообразной.

В связи с этим

вводятся понятия работоспособности

и отказа,

которые определяются как состояние

ТУ.

В соответствии с

определением надежности по ГОСТ 27.002-83

работоспособность

можно определить как состояние,

при котором эксплуатационные

характеристики ТУ находятся в заданных

пределах, ТУ способно выполнять заданные

функции, сохраняя значения заданных

параметров в пределах, установленных

нормативно – технической документацией.

Понятие

работоспособности нельзя путать с

понятием исправности.

В соответствие с тем же ГОСТом:

Исправность —

это такое состояние ТУ, при котором он

соответствует всем требованиям,

установленным нормативно–технической

документацией.

Поэтому понятие исправность более

широкое, чем работоспособность.

Действительно, ТУ может быть в неисправном

состоянии, но функционировать нормально.

Если

хотя бы один из заданных параметров ТУ,

характеризующих его способность

выполнять заданные функции, не

соответствует требованиям, то это

ТУ находится в неработоспособном

состоянии.

Такое неработоспособное

состояние называется отказом

и является

противоположным по отношению к

работоспособному состоянию.

Переход ТУ из

одного состояния в другое называется

событием.

Отказ является

событием нарушения работоспособности

и происходит в результате воздействия

на ТУ различных агрессивных факторов,

по большей части носящих случайный

характер. Таким образом, отказ является

Таким образом, отказ является

случайным событием со всеми особенностями,

присущими случайному событию.

По характеру

сохранения работоспособности РЭА

целесообразно разделить на:

аппаратуру

первого типа, имеющую

всего

два состояния — работоспособное, когда

все рабочие (основные) параметры

находятся в пределах установленных

допусков, и

неработоспособное, когда хотя бы один

из рабочих

параметров выходит за эти пределы;

аппаратуру

второго типа, имеющую

несколько

(в общем случае — множество) состояний,

в каждом из которых ее работоспособность

характеризуется различными уровнями

и соответственно различной эффективностью

применения.

К аппаратуре

первого типа относятся сравнительно

несложные образцы, выполненные

без применения или с применением

резервирования

(за исключением случая функционального

резерва).

К аппаратуре

второго типа относятся обычно

сложные системы с функциональным

резервом,

с разветвленными обратными связями.

Вследствие избыточности в

схемно-конструктивной

структуре аппаратуры второго типа

появление отказов отдельных элементов,

узлов, а часто даже блоков и отдельных

каналов не приводит к отказу, но может

ухудшить качество работы аппаратуры,

т. е. эффективность

ее применения.

В чем истинное значение ремонтопригодности

7 сентября 2021 г.

Ремонтопригодность — это термин, который часто используется, когда речь идет об обслуживании и надежности. Но знаете ли вы, что значит быть легко ремонтируемым, и как следует использовать этот термин?

Если нет, мы вас прикроем. Прокрутите вниз, чтобы узнать, что такое ремонтопригодность, можно ли ее измерить и как дизайн активов влияет на переменную ремонтопригодности.

Что такое ремонтопригодность?

Ремонтопригодность — одна из ключевых концепций для производителей оборудования, операторов и управляющих активами. В своей простейшей форме ремонтопригодность означает «легкость обслуживания».

Простым способом определения ремонтопригодности является спущенная автомобильная шина. Неслучайно запасные шины могут быть установлены во всех местах установки шин и что производители автомобилей предусматривают болты на каждой шине, которые можно затягивать и ослаблять ключом одинакового размера.

Специалисты по управлению активами, отвечающие за бесперебойную работу сложного и ответственного оборудования во всех отраслях промышленности и секторах услуг, сталкиваются с аналогичной ситуацией, когда актив отключается из-за незапланированного или планового технического обслуживания.

Цель состоит в том, чтобы как можно быстрее привести оборудование в рабочее состояние с минимально возможными затратами на техническое обслуживание. Чем проще выполнять ремонт и техническое обслуживание актива, тем выше его ремонтопригодность .

Ремонтопригодность и ее связь с надежностью и обслуживанием

Понятия надежности, доступности и ремонтопригодности тесно связаны между собой, и вместе они предоставляют управляющим активами инструменты для оценки производительности любой программы управления активами.

БЕСПЛАТНЫЕ РЕСУРСЫ ДЛЯ ПРОФЕССИОНАЛОВ И СТУДЕНТОВ

Что вы получите:

- Централизованный способ составления СОП

- Подтверждение получения/завершения

- Доступ к нашей службе поддержки клиентов

Концепция ОЗУ: надежность, доступность и ремонтопригодность

Аббревиатура ОЗУ объединяет три технических термина, обозначающих структуру, в которой активы проектируются и эксплуатируются с использованием лучших практик для сведения к минимуму времени простоя и стоимости жизненного цикла.

Вышеупомянутая структура используется для проведения анализа оперативной памяти, где:

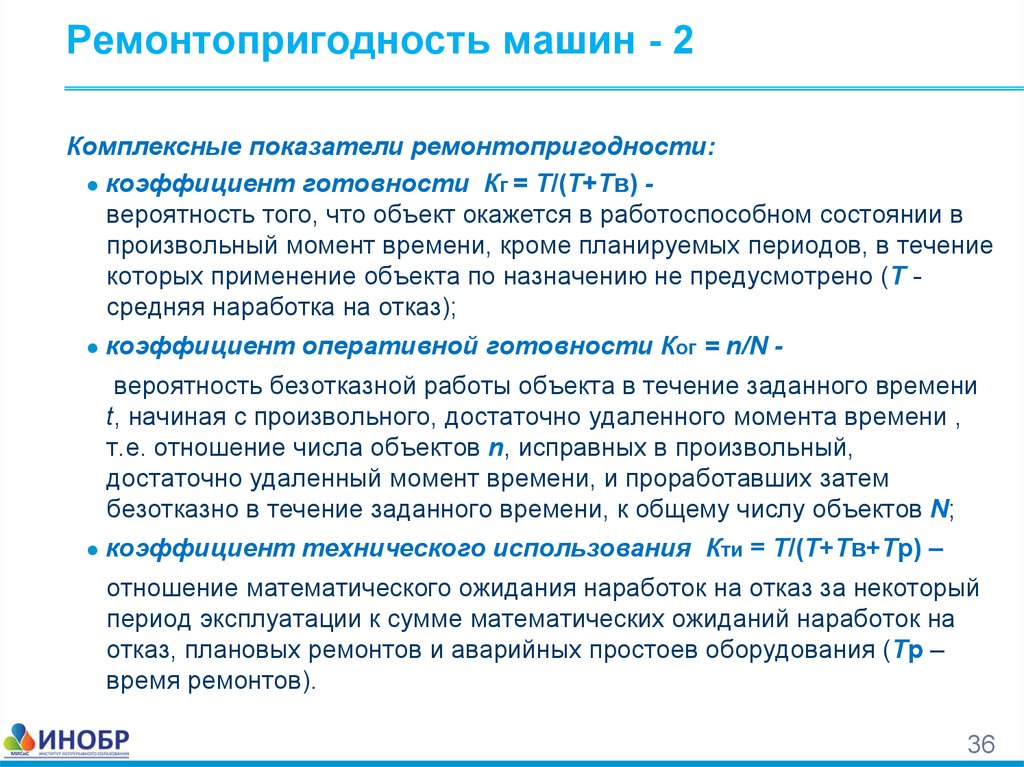

- Надежность — это вероятность того, что актив будет выполнять свою желаемую функцию в заранее определенных условиях в течение установленного периода времени. Надежность определяет частоту отказов и закономерности времени безотказной работы. Его часто измеряют через среднее время наработки на отказ (MTBF).

- Ремонтопригодность описывает , как скоро устройство/система может быть отремонтировано, что определяет закономерности простоя. Его можно количественно определить, используя среднее время восстановления (MTTR). Чем ниже MTTR, тем выше будет ремонтопригодность актива.

- Доступность представляет собой процент времени безотказной работы за определенный период времени. Он определяется надежностью и ремонтопригодностью. Поскольку он учитывает время работы системы и время простоя, MTBF и MTTR являются частью его расчета.

Как правило, исследования оперативной памяти используются в качестве инструмента для оценки возможностей производственной системы. Следовательно, любое предприятие, использующее физические активы, может использовать их для оптимизации эксплуатационных характеристик.

Можем ли мы отслеживать и измерять ремонтопригодность?

Важным показателем для оценки ремонтопригодности являются затраты на обслуживание актива. Затраты на техническое обслуживание в процентах от восстановительной стоимости активов (RAV) обычно контролируются, чтобы гарантировать, что затраты находятся в пределах диапазона, полученного из отраслевого эталона. Более низкие затраты на техническое обслуживание актива предполагают более высокую ремонтопригодность.

Затраты на техническое обслуживание в процентах от восстановительной стоимости активов (RAV) обычно контролируются, чтобы гарантировать, что затраты находятся в пределах диапазона, полученного из отраслевого эталона. Более низкие затраты на техническое обслуживание актива предполагают более высокую ремонтопригодность.

Из приведенных выше рассуждений становится очевидным, что высокая ремонтопригодность означает низкое MTTR и низкие затраты на техническое обслуживание .

Чтобы убедиться, что актив имеет желаемый уровень ремонтопригодности, на этапе проектирования оборудования необходим тщательный анализ ремонтопригодности. Это включает в себя такие соображения, как:

- использование легкодоступных материалов и компонентов

- с использованием стандартных фитингов и болтовых соединений

- включение идентификации неисправности

- обеспечивает простоту сборки и разборки

- и т. д.

Эти соображения подробно обсуждаются в следующем разделе.

Проектирование, обеспечивающее ремонтопригодность

Существует несколько стандартов, рекомендаций и требований к ремонтопригодности, которым можно следовать, чтобы обеспечить высокую ремонтопригодность актива. Большинство этих руководств можно в целом сгруппировать по следующим шести категориям.

1) Стандартизация

Вместо использования нескольких различных типов деталей и компонентов рекомендуется свести к минимуму разнообразие деталей, чтобы свести к минимуму запасы, инструменты и требования к обучению.

Обычной реализацией этого правила является использование стандартных USB-соединений в электронных устройствах. Один USB-порт можно использовать для подключения (или зарядки) различных компьютерных аксессуаров без каких-либо компромиссов в функциональности.

Практика стандартизации обычно используется в промышленном пространстве, чтобы свести к минимуму количество типов и размеров болтов и крепежных деталей в любой сборке активов. Это имеет очевидные преимущества, как обсуждалось ранее в статье.

Это имеет очевидные преимущества, как обсуждалось ранее в статье.

На практике конструкторы могут достичь этой цели, по возможности увеличив количество болтов и винтов для дополнительной прочности вместо увеличения диаметра и размера крепежа.

2) Модульность

Модульность относится к проектированию сложных машин из более мелких строительных блоков (модулей или сборочных единиц), так что каждый блок можно обслуживать независимо друг от друга. Это улучшает ремонтопригодность следующим образом:

- Упрощая разборку и повторную сборку машин, тем самым улучшая доступ к детали, требующей обслуживания или замены.

- Часто более экономично заменить подузел , а не ремонтировать поврежденную деталь. Поврежденный узел впоследствии можно отремонтировать и использовать в качестве запасного. Эти методы значительно снижают MTTR для любого актива.

- Обновления на уровне системы обычно возможны путем обновления одного или нескольких узлов, а не замены всего оборудования.

Простой блендер — хороший пример модульности. Основание, в котором находится приводной двигатель, предназначено для отделения от банок, которые легко снимаются и заменяются, если лезвия повреждены (или вас больше интересует измельчение специй, а не смешивание смузи).

Вся электроника вокруг нас — от ноутбуков до смартфонов — основана на принципах модульности, позволяющих быстро обслуживать путем замены разбитых экранов, сгоревших жестких дисков и т. д. , которые, в свою очередь, насажены на вал ротора. Это позволяет легко заменять поврежденные лопатки, а иногда и модернизировать ротор турбины, устанавливая лопатки более эффективной конструкции.

3) Взаимозаменяемость

Использование общедоступных универсальных компонентов, а не деталей, подходящих по индивидуальному заказу, позволяет конечному пользователю использовать альтернативные запасные части с рынка, если оригинальные запасные части недоступны или требуют более длительного времени поставки. По сути, это легко достижимая оптимизация работ по техническому обслуживанию.

По сути, это легко достижимая оптимизация работ по техническому обслуживанию.

Распространенным примером является использование подшипников стандартных размеров в насосах и другом оборудовании. Подшипники производятся по стандартным размерам большинством популярных производителей подшипников. Если подшипник SKF поврежден, а замены на месте нет, обычно можно найти аналогичный подшипник в каталоге FAG и использовать вместо него.

4) Сообщение о неисправности

Всякий раз, когда актив не выполняет свою желаемую функцию, это неисправное состояние актива должно быть очевидным для оператора в режиме реального времени, чтобы можно было спланировать и выполнить требуемую задачу обслуживания до катастрофического отказа. происходит.

Например, датчик температуры в автомобиле сообщит водителю о первых признаках перегрева двигателя, чтобы можно было вовремя принять меры по устранению неисправности.

Сложное оборудование в тяжелой промышленности (химическая, энергетическая, обрабатывающая и т. д.) имеет сложные системы мониторинга. Эти системы включают в себя датчики температуры, датчики давления, устройства контроля вибрации и другое оборудование для контроля состояния, которое используется как часть CBM и/или профилактического обслуживания.

д.) имеет сложные системы мониторинга. Эти системы включают в себя датчики температуры, датчики давления, устройства контроля вибрации и другое оборудование для контроля состояния, которое используется как часть CBM и/или профилактического обслуживания.

Любое отклонение от установленных пределов вызывает тревогу у оператора, который затем может предпринять необходимые действия и уведомить соответствующий персонал. Они могут использовать эту информацию для выделения необходимых ресурсов и планирования работ по техническому обслуживанию, обычно через компьютеризированную систему управления техническим обслуживанием (CMMS).

5) Выявление неисправностей

Всякий раз, когда актив выходит из строя или работает со сбоями, первым шагом является диагностика основной причины проблемы. Если первопричина не очевидна, много усилий (и, следовательно, времени и затрат) уходит на проверку и диагностику неисправного компонента.

Этой траты времени и ресурсов можно легко избежать, включив конструктивные особенности, которые ограничивают влияние человеческого фактора, делают проблему очевидной и, следовательно, упрощают необходимое ремонтное обслуживание.

Например, большинство электронных бытовых приборов (таких как стиральные и посудомоечные машины) отображают код ошибки для часто встречающихся проблем и/или режимов отказа.

Код ошибки Е1 подскажет, что сливной патрубок стиральной машины забит. Вы можете решить проблему, отрегулировав трубу и устранив источник засорения. Что происходит, когда отображается код «неизвестной ошибки»? Значительное количество времени и денег приходится тратить на привлечение технического специалиста, который может устранить неполадки и устранить проблему.

В предыдущем разделе упоминалось, что на машины устанавливаются системы мониторинга для обнаружения неисправностей. В то время как сигнал высокой вибрации может сказать оператору, что с машиной что-то не так, подробный анализ сигнала вибрации может затем позволить обученному инженеру по диагностике вибрации точно определить деталь или компонент, которые нуждаются в обслуживании (или замене).

При отсутствии такой системы мониторинга должна быть принята дорогостоящая и трудоемкая стратегия «нажми и испытай», снижающая ремонтопригодность актива в процессе.

6) Идентификация и маркировка

Активы, оборудование, узлы и подузлы должны быть отличимы друг от друга для облегчения связи и ведения учета. Операторы активов достигают этого, назначая уникальные и значимые теги активам и компонентам.

Например, теплообменникам присваивается буквенно-цифровая маркировка, начинающаяся с буквы «Е», за которой следуют тире и цифры. Точно так же насосам можно присвоить теги в последовательности «P-XXX» и т. д. Компонентам оборудования производитель присваивает конкретные номера деталей, чтобы можно было делать запросы относительно конкретных деталей без какой-либо путаницы.

Специалисты по управлению активами используют эту сложную систему идентификации для улучшения ремонтопригодности различными способами.

Присвоение уникальных номеров деталей гарантирует правильное расположение деталей для работ по техническому обслуживанию, что позволяет избежать ненужных простоев. Хронологические записи по конкретному оборудованию и инструкции по техническому обслуживанию могут быть легко доступны (обычно через CMMS) с использованием системы маркировки оборудования, которая помогает обслуживающему персоналу идентифицировать нужный актив во время полевых работ.

Другие способы улучшения ремонтопригодности

Покупка активов, которые легко обслуживать, является важным фактором, который следует учитывать в процессе закупок. В конце концов, вы не имеете права голоса в том, как спроектировано оборудование.

Но есть аспекты ремонтопригодности, над которыми у вас есть некоторый контроль. Есть несколько небольших улучшений, которые вы можете сделать, чтобы упростить обслуживание сложных активов. Вам необходимо:

- Обеспечить быстрый доступ к контрольным спискам профилактического обслуживания , чертежи, журналы и процедуры. Самый простой способ сделать это — сохранить их в базе данных CMMS. Техники и механики могут просто открыть свое мобильное приложение для обслуживания и получить необходимый ресурс.

- Повышение квалификации ремонтников и операторов. Даже простая задача может оказаться сложной для неподготовленных рук. Отдел технического обслуживания должен обеспечить надлежащее обучение техническому обслуживанию, особенно если в действие вступают новые требования.

- Стандартизировать оборудование и инвентарь ТОиР. Организация должна стараться использовать одни и те же типы оборудования и инструментов (когда это возможно и уместно), чтобы свести к минимуму потребность в дополнительном обучении и неправильном использовании.

- Стандартизировать рутинную работу. Одним из способов снижения эксплуатационных расходов и затрат на техническое обслуживание является повышение производительности труда сотрудников и сокращение количества человеческих ошибок. Наряду с программами обучения, стандартизация рабочих процедур — это способ сделать это.

- Упреждающее обслуживание. Более активное техническое обслуживание приводит к меньшему количеству серьезных поломок, для устранения которых требуется значительно больше ресурсов и навыков.

Сокращение реактивного обслуживания на 73,2%

Посмотрите результаты, которыми Red Hawk наслаждается с Limble

Прочтите наш практический пример

Эти небольшие изменения могут иметь большое значение в долгосрочной перспективе.

Ключевые выводы

Первоочередной задачей любого специалиста по техническому обслуживанию является обеспечение того, чтобы оборудование выполняло требуемую функцию с минимальными перерывами.

Ключом к достижению этой цели является следование передовым методам в отношении надежности и ремонтопригодности активов. Ремонтопригодность или «простота обслуживания» можно отслеживать с помощью таких показателей, как среднее время ремонта (MTTR) и стоимость обслуживания в расчете на стоимость замены актива.

Активы могут быть спроектированы так, чтобы обеспечить более высокий уровень ремонтопригодности за счет обеспечения использования стандартизированных компонентов и узлов, использования блочных или модульных конструкций, обеспечения простых методов обнаружения неисправностей и использования систем идентификации и маркировки.

В довершение ко всему, менеджеры по техническому обслуживанию и предприятиям должны рассмотреть возможность внедрения программного обеспечения CMMS, чтобы упростить выполнение работ по техническому обслуживанию и косвенно повысить ремонтопригодность своего объекта.

Брайан Кристиансен

Генеральный директор и основатель

Limble

Ремонтопригодность в сравнении с надежностью

Ремонтопригодность означает легкость, с которой можно выполнять действия по техническому обслуживанию актива или оборудования. Его целью является измерение вероятности того, что часть оборудования, находящегося в неисправном состоянии, может быть восстановлена до нормальных рабочих условий после проведения технического обслуживания.

Как измерить ремонтопригодность

Чтобы измерить ремонтопригодность актива, вы должны иметь возможность количественно оценить объем усилий, затраченных на обслуживание этого актива. Хотя существует множество методов расчета затраченных усилий, наиболее распространенным способом является простой расчет среднего времени, необходимого для ремонта единицы оборудования. Это может показаться знакомым, потому что вы измеряете среднее время ремонта (MTR), которое также обычно используется в качестве показателя производительности.

MTR, также известный как MTTR, количественно определяет среднее время, необходимое для восстановления нормального рабочего состояния актива после сбоя или поломки. В виде формулы:

MTR = общее время простоя (часы) / количество отказов

Общее время простоя — это общее время, необходимое для ремонта актива и его восстановления в рабочем состоянии; количество отказов — это общее количество отказов актива.

Более низкий показатель MTR будет соответствовать более высокому уровню ремонтопригодности, и, наоборот, ремонтопригодные активы требуют меньше времени для ремонта.

Ремонтопригодность и надежность

Ремонтопригодность лучше, чем надежность. В то время как надежность характеризует, как долго актив может работать без проблем, ремонтопригодность описывает вероятность того, что тот же актив может быть восстановлен после того, как произойдет отказ.

Думайте о ремонтопригодности как о чем-то, что вы хотите иметь в случае непредвиденного сбоя. Хотя вы должны стремиться к максимально возможной надежности, высокие уровни ремонтопригодности могут действовать как запасной план на случай, когда все же произойдет сбой. Вместе эти качества обеспечивают более высокий уровень производительности объекта, поскольку вы можете выполнять работу непрерывно.

Хотя вы должны стремиться к максимально возможной надежности, высокие уровни ремонтопригодности могут действовать как запасной план на случай, когда все же произойдет сбой. Вместе эти качества обеспечивают более высокий уровень производительности объекта, поскольку вы можете выполнять работу непрерывно.

4 Фактора, влияющие на ремонтопригодность

1. Лучшее обучение вашей команды

Обучение вашей команды имеет решающее значение для ремонтопригодности ваших активов. От их понимания и отношения к ремонту машин будет зависеть качество выполненных работ!

2. Чертежи технического обслуживания и контрольные списки

Лучшее документирование знаний об активах и процедурах повысит ремонтопригодность ваших активов, поскольку ремонт станет более стандартизированным и повторяемым.

3. Стандартизация оборудования и инвентаря

Стандартизируя оборудование и инвентарь на вашем предприятии, вы улучшаете взаимозаменяемость. Последствия взаимозаменяемости заключаются в более быстром ремонте и сокращении времени, которое ваши активы проводят в автономном режиме после сбоя.

4. Увеличение планового (по сравнению с незапланированным) техобслуживания

Увеличение планового и профилактического техобслуживания уменьшит количество незапланированных простоев ваших активов.

Повышение ремонтопригодности

Улучшение процесса фактического выполнения ремонта повышает ремонтопригодность актива и завода. Хотя эталонные значения MTR различаются для разных типов оборудования, используемого в разных отраслях, работа над поддержанием низкого значения MTR является основным шагом к повышению ремонтопригодности.

Надлежащим образом задокументированные процедуры ремонта и наличие инструментов и материалов для ремонта могут значительно сократить время, необходимое для восстановления вышедшего из строя оборудования. Программное обеспечение CMMS не только помогает вести точные записи MTR, но и позволяет более эффективно документировать историю ремонтов. Такие исторические записи могут повысить способность ремонтной бригады более эффективно ремонтировать активы.