Содержание

Резина. Свойства, состав, применение резины

Содержание страницы

- Состав резины

- Получение и применение каучуков

- Технология формообразования деталей из резины

Резина – пластмассы с редкосетчатой структурой, в которых связующим выступает полимер, находящейся в высокопластическом состоянии.

В резине связующим являются натуральные (НК) или синтетические (СК) каучуки.

На рис. 1 и 2 показаны область применения каучуков и получаемые изделия.

Рис. 1 Применение каучуков

Рис. 2 Изделия, где используются каучуки

Каучуку присуща высокая пластичность, обусловленная особенностью строения их молекул. Линейные и слаборазветвлённые молекулы каучуков имеют зигзагообразную или спиралевидную конфигурацию и отличаются большой гибкостью (рис. 3, верхний). Чистый каучук ползёт при комнатной температуре и особенно при повышенной, хорошо растворяется в органических растворителях. Такой каучук не может использоваться в готовых изделиях. Для повышения упругих и других физико-механических свойств в каучуке формируют редкосетчатую молекулярную структуру. Это осуществляют вулканизацией – путём введения в каучук химических веществ – вулканизаторов, образующих поперечные химические связи между звеньями макромолекул каучука (рис. 3, нижний). В зависимости от числа возникших при вулканизации поперечных связей получают резины различной твёрдости – мягкие, средней твёрдости, твёрдые.

Такой каучук не может использоваться в готовых изделиях. Для повышения упругих и других физико-механических свойств в каучуке формируют редкосетчатую молекулярную структуру. Это осуществляют вулканизацией – путём введения в каучук химических веществ – вулканизаторов, образующих поперечные химические связи между звеньями макромолекул каучука (рис. 3, нижний). В зависимости от числа возникших при вулканизации поперечных связей получают резины различной твёрдости – мягкие, средней твёрдости, твёрдые.

Рис. 3 Структуры каучука и резины

Механические свойства резины определяют по результатам испытаний на растяжение и на твёрдость. При вдавливании тупой иглы или стального шарика диаметром 5 мм по значению измеренной деформации оценивают твёрдость (рис. 4).

Рис. 4 Определение твёрдости резины протектора

При испытании на растяжение определяют прочность Ϭz (МПа), относительное удлинение в момент разрыва εz (%) и остаточное относительное удлинение Ѳz (%) (рис. 5).

5).

Рис. 5 Лабораторная установка для проведения механических испытаний резины

В процессе эксплуатации под воздействием внешних факторов (свет, температура, кислород, радиация и др.) резины изменяют свои свойства – стареют. Старение резины оценивают коэффициентом старения Кстар, который определяют, выдерживая стандартизованные образцы в термостате при температуре -70оС в течение 144 час, что соответствует естественному старению резины в течение 3 лет. Морозостойкие резины определяется температурой хрупкости Тхр, при которой резина теряет эластичность и при ударной нагрузке хрупко разрушается.

Для оценки морозостойкости резин используют коэффициент Км, равный отношению удлинения δм образца при температуре замораживания к удлинению δо при комнатной температуре.

Состав резины

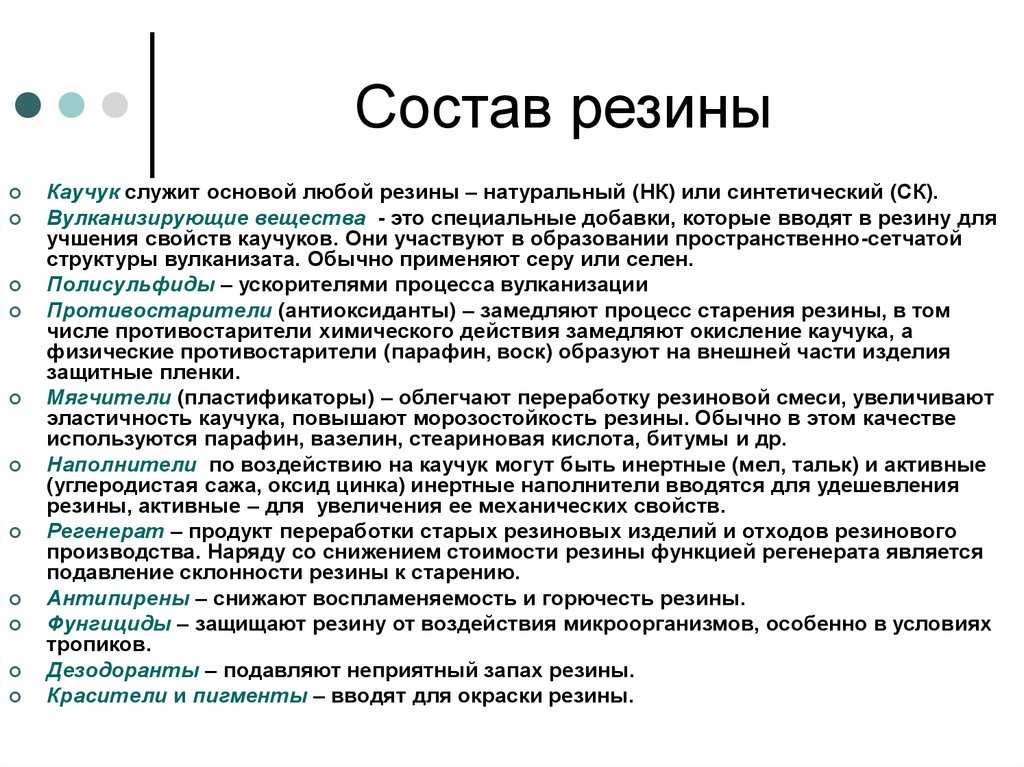

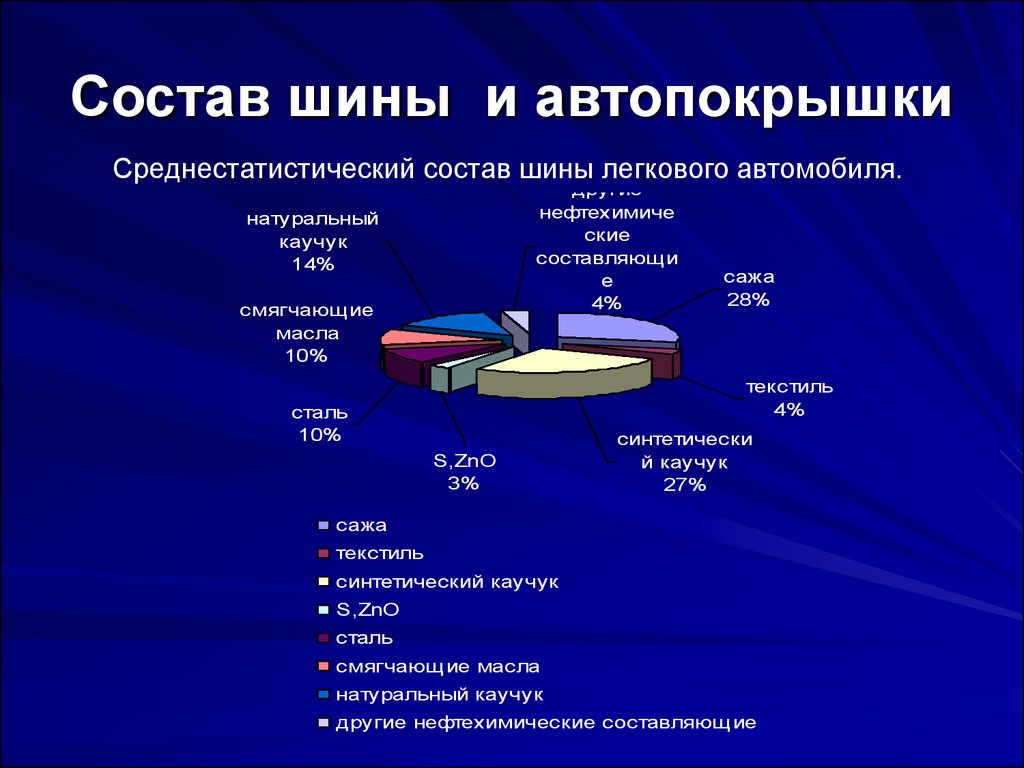

Резины являются сложной смесью различных ингредиентов, каждый из которых выполняет определённую роль в формировании её свойств (рис. 6). Основу резины составляет каучук. Основным вулканизирующим веществом является сера.

6). Основу резины составляет каучук. Основным вулканизирующим веществом является сера.

Рис. 6 Компоненты, которые входят в состав резины

Вулканизирующие вещества (сера, оксиды цинка или магния) непосредственно участвуют в образовании поперечных связей между макромолекулами. Их содержание в резине может быть от 7 до 30 %.

Наполнители по воздействию на каучуки подразделяют на активные, которые повышают твёрдость и прочность резины и тем самым увеличивают её сопротивление к изнашиванию и инертные, которые вводят в состав резин в целях их удешевления.

Пластификаторы присутствия в составе резин (8 – 30%), облегчают их переработку, увеличивают эластичность и морозостойкость.

Противостарители замедляют процесс старения резин, препятствуют присоединению кислорода. Кислород способствует разрыву макромолекул каучука, что приводит к потере эластичности, хрупкости и появлению сетки трещин на поверхности.

Красители выполняют не только декоративные функции, но и задерживают световое старение, поглощая коротковолновую часть света. Наибольшее распространение получили сорта натурального каучука янтарного цвета и светлого тона.

Обычно приняты классификация и наименование каучуков синтетических по мономерам, использованным для их получения (изопреновые, бутадиеновые, бутадиен-стирольные и т.п.), или по характерной группировке (атомам) в основной цепи или боковых группах (напр., полисульфидные, уретановые, кремнийорг), фторкаучуки.

Каучуки синтетические подразделяют также по другим признакам, например, по содержанию наполнителей – на ненаполненные и наполненные каучуки, по молекулярной массе (консистенции) и выпускной форме – на твердые, жидкие и порошкообразные.

Получение и применение каучуков

Более широкое применение в производстве резин получили синтетические каучуки, отличающиеся разнообразием свойств. Синтетические каучуки получают из спирта, нефти, попутных газов нефтедобычи, природного газа и т. д. (рис. 7).

д. (рис. 7).

Рис. 7 Схема получения синтетических каучуков

СКБ – бутадиеновый каучук, чаще идёт на изготовление специальных резин (рис. 8).

Рис. 8 Уплотнители — упругие прокладки трубчатого или иного сечения

СКС – бутадиенстирольный каучук. Каучук СКС – 30, наиболее универсальный и распространённый, идёт на изготовление автомобильных шин, резиновых рукавов и других резиновых изделий (рис. 9). Каучуки СКС отличаются повышенной морозостойкостью (до -77оС).

Рис. 9 Изделия из каучука СКС

СКИ – изопреновый каучук. Промышленностью выпускается каучуки СКИ-3 – для изготовления шин, амортизаторов; СУИ-3Д – для производства электроизоляционных резин; СКИ-3В – для вакуумной техники (рис. 10).

Рис. 10 Вакуумный выключатель-прерыватель (а), электрозащитные перчатки (б)

СКН – бутадиеннитрильный каучук. В зависимости от содержания нитрила акриловой кислоты бутадиеннитрильные каучуки разделяют на марки СКН-18, СКН-26, СКН-40. Они стойки в бензине и нефтяных маслах. На основе СКН производят резины для топленных и масляных шлангов, прокладок и уплотнителей мягких топливных баков (рис. 11).

В зависимости от содержания нитрила акриловой кислоты бутадиеннитрильные каучуки разделяют на марки СКН-18, СКН-26, СКН-40. Они стойки в бензине и нефтяных маслах. На основе СКН производят резины для топленных и масляных шлангов, прокладок и уплотнителей мягких топливных баков (рис. 11).

СКТ – синтетический каучук теплостойкий имеет рабочую температуру от -60 до +250оС, эластичный. На основе этих каучуков производят резины, предназначенные для изоляции электрических кабелей и для герметизирующих и уплотняющих прокладок (рис. 12).

Рис. 11 Масляные шланги и уплотнители топливных баков

Рис. 12 Уплотняющая прокладка и изоляция электрических кабелей

Технология формообразования деталей из резины

Из сырой резины методами прессования и литья под давлением изготавливают детали требуемой формы и размеров. Каждый метод имеет только ему присущие технологические возможности и применяется для изготовления определённого вида деталей.

Прессование. Детали из сырой резины формуют в специальных прессформах на гидравлических прессах под давлением 5 – 10 МПа (рис. 13).

Рис. 13 Гидравлический пресс и готовые изделия

В том случае, если прессование проходило в холодном состоянии, отформованное изделие затем подвергают вулканизации. При горячем прессовании одновременно с формовкой протекает вулканизация. Методом прессования изготавливают уплотнительные кольца, муфты, клиновые ремни.

Литьё под давлением. При этом более прогрессивном методе форму заполняют предварительно разогретой пластичной сырой резиновой смесью под давлением 30 – 150 МПа. Резиновая смесь приобретает форму, соответствующую рабочей полости пресс-формы. Прочность резиновых изделий увеличивается при армировании их стенок проволокой, сеткой, капроновой или стеклянной нитью (рис. 14).

Рис. 14 Резиновые изделия с увеличенной прочностью

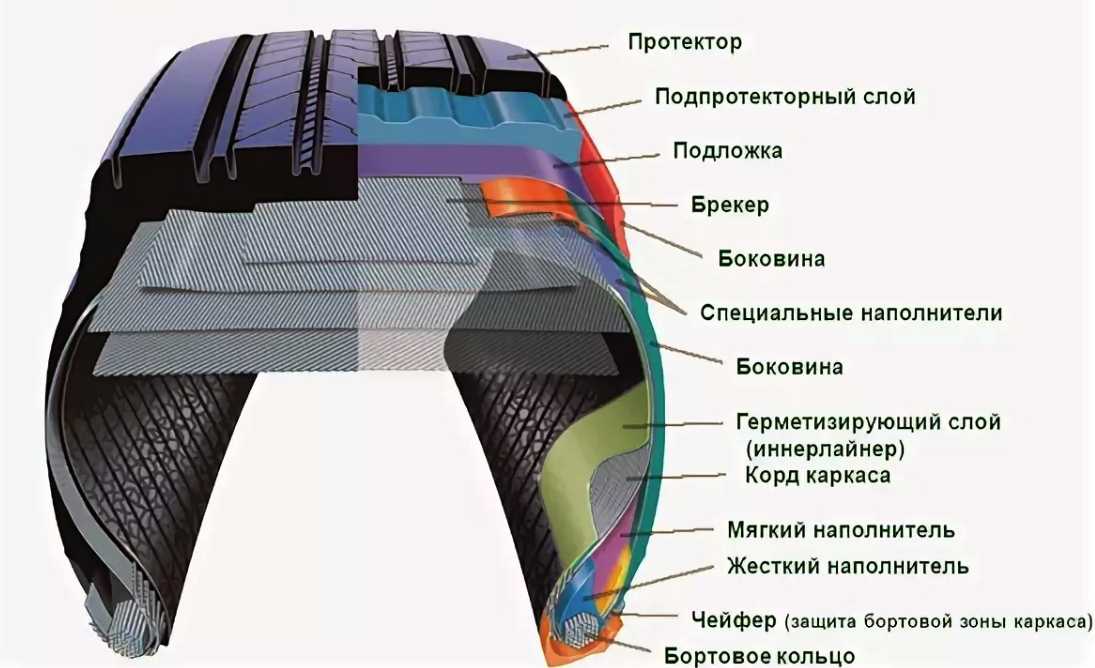

Сложные изделия – автопокрышки, гибкие бронированные шланги и рукава – получают последовательно. Сначала наматывают на полый металлический стержень слои резины, затем изолирующие и армирующие материалы (рис. 15).

Сначала наматывают на полый металлический стержень слои резины, затем изолирующие и армирующие материалы (рис. 15).

Рис. 15 Бронированные шланги и устройство автопокрышки

Сборку этих изделий выполняют на специальных дорновых станках (рис. 16).

Рис. 16 Один из разновидностей дорновых станков литья под давлением резины

Вулканизация. В результате вулканизации – завершающей операции технологического процесса – формируются физико-механические свойства резины. Горячую вулканизацию проводят в котлах, вулканизационных прессах, пресс-автоматах (рис. 17), машинах и вулканизационных аппаратах непрерывного действия под давлением при строгом температурном режиме в пределах 130 – 150оС. Вулканизационной средой могут быть горячий воздух, водяной пар, горячая вода, расплав соли. Основной параметр вулканизации – время – определяется составом сырой резины, температурой вулканизации, формой изделий, природой вулканизационной среды и способом нагрева.

Вулканизацию можно проводить и при комнатной температуре (рис. 18). в этом случае сера отсутствует в составе сырой резины, а изделие обрабатывают в растворе или парах дихлорида серы или в атмосфере сернистого газа.

Рис. 17 Пресс-автомат и котёл для вулканизации резины

Рис. 18 Вулканизация (ремонт) шин при комнатной температуре

В результате вулканизации увеличиваются прочность и упругость резины, сопротвление старению, действию различных органических растворителей, изменяются электроизоляционные свойства.

На фото 1 и 2 показано сборочное оборудование Нижнекамского завода и цех вулканизации шин ЦМК (цельнометаллокордных покрышек).

Фото 1

Фото 2

Главное преимущество цельнометаллокордных покрышек — возможность их двукратного восстановления путем наварки протектора. Это позволяет в конечном итоге удвоить срок их службы и довести до 500 тыс. км пробега. Помимо ресурсосбережения достигается значительный экологический эффект — вдобавок к уменьшению выхлопных газов сокращаются и отходы в виде изношенных покрышек.

Просмотров: 15 071

Что такое резина? Технология производства, состав и свойства

Автор статьи

Хватков Дмитрий

Консультант в сфере производства резиновых покрытий

Резина (слово произошло от латинского «resina» — «смола») представляет собой эластичный материал, получаемый методом температурной стабилизации (вулканизации) натурального и синтетического каучука.

Вулканизация — сложный технологический процесс, в ходе которого каучук под воздействием высокой температуры взаимодействует с вулканизирующим реагентом (обычно серой). В процессе вулканизации происходит сшивание молекул каучука в единую пространственную сетку. В результате получается эластичный полимер (резина) структура которого представлена хаотично расположенными цепочками углерода, которые прочно соединены между собой атомами серы. В процессе вулканизации натуральный или синтетический каучук становится резиной.

В нормальном состоянии цепочки углерода имеют скрученный вид. При растяжении они раскручиваются, но при отмене растягивающего усилия быстро возвращаются в прежнюю форму. Именно это свойство сделало резину незаменимым материалом в самых разных сферах — от изготовления приводных ремней и уплотнителей до производства автомобильных шин.

При растяжении они раскручиваются, но при отмене растягивающего усилия быстро возвращаются в прежнюю форму. Именно это свойство сделало резину незаменимым материалом в самых разных сферах — от изготовления приводных ремней и уплотнителей до производства автомобильных шин.

Состав резины

Кроме каучука, в состав резины входят и другие компоненты:

- ускорители вулканизации

- активаторы

- добавки-пластификаторы

- противостарители

- активные наполнители или усилители

- неактивные наполнители

- красители

- ингредиенты специального назначения

В состав резины также могут входить ароматизаторы (душистые вещества), различные модификаторы, антипирены (огнезащита) и другие компоненты. Для повышения скорости вулканизации производители используют различные катализаторы-ускорители.

Натуральный и синтетический каучук — в чем разница

Основное различие между натуральным каучуком и его синтетическим аналогом заключается в том, что натуральный каучук — это полимер природного происхождения, полученный из млечного сока дерева под названием гевея (Hevea brasiliensis). Синтетический каучук — это искусственно произведенный полимер.

Синтетический каучук — это искусственно произведенный полимер.

Синтетический каучук — искусственно созданный полимерный материал, во многом копирующий натуральный каучук по свойствам и характеристикам. Получают материал методом полимеризации бутадиена, изопрена, стирола, изобутилена и других химических веществ. Синтетические каучуки состоят из длинных разветвленных молекулярных цепей с двойными связями.

Самая распространенная разновидность синтетического каучука — изопреновый. Этот материал максимально приближен к натуральному по своим характеристикам и молекулярной структуре. Именно изопреновый каучук нашел широкое применение в производстве шин (часто в комбинации с другими каучуками).

Свойства и характеристики резины

Резина представляет интерес благодаря своей эластичности. Этот универсальный материал способен подвергаться большим обратимым деформациям при различных температурах. Свойства и характеристики каждого типа резины зависят от типа каучука, из которого изготовлен материал. Качества резины могут меняться в широких пределах при применении различных исходных материалов, их пропорций, рецептуры или модификации.

Качества резины могут меняться в широких пределах при применении различных исходных материалов, их пропорций, рецептуры или модификации.

Резина в общем виде обладает следующими уникальными свойствами:

- эластичность

- способность поглощать ударные нагрузки и вибрацию

- малая теплопроводность

- высокая механическая прочность

- износостойкость

- газо- и водонепроницаемость

- устойчивость к агрессивным средам

Резина является хорошим диамагнетиком и диэлектриком. Существуют специальные марки резин, проводящих электрический ток. Срок эксплуатации резиновых изделий может исчисляться десятилетиями.

Область применения резины

Изделия из резины находят самое широкое применение во всех отраслях промышленности и народного хозяйства. Резина используется в производстве всевозможных уплотнителей, обуви, приводных ремней, транспортерных лент конвейеров, напольных покрытий и широкого спектра других резинотехнических изделий. Резиновая смесь используется для изготовления прорезиненных тканей.

Резиновая смесь используется для изготовления прорезиненных тканей.

Основное применение резина находит в производстве шин — автомобильных, мотоциклетных, велосипедных и авиационных.

Вторичное использование автомобильных шин

Утилизация и переработка автомобильных покрышек с каждым годом приобретает все большее экологическое и экономическое значение. Это связано с тем, что порядка 80% всех производимых в мире шин созданы из синтетического каучука который получают из нефти — невозобновляемого природного ресурса. Вторичная переработка покрышек способствует сохранению природных запасов нефти. Утилизация резиновых отходов также стимулирует развитие ресурсосберегающих технологий, позволяет сократить площади свалок, улучшить экологическую обстановку.

Из продуктов переработки отслуживших свой век автомобильных покрышек можно изготовить новую востребованную продукцию:

- новые автомобильные шины;

- различные резинотехнические изделия;

- гидроизоляционные материалы;

- подошвы для обуви;

- тротуарную резиновую плитку, брусчатку, поребрики и бордюры;

- промышленные напольные покрытия;

- бесшовные и рулонные покрытия из резиновой крошки и др.

Основным сырьем для изготовления резиновых напольных покрытий является фракционированная резиновая крошка — продукт механической переработки старых автомобильных шин. Технологический процесс изготовления резиновой крошки заключается в измельчении автопокрышек, удалении нерезиновых компонентов и сортировке гранул по фракциям.

Измельчение покрышек с целью получения резиновой крошки — одно из наиболее перспективных направлений переработки. Полученный материал является ценным сырьем для производства широкого ассортимента травмобезопасных резиновых покрытий.

Резиновые смеси | Rubber Technology

Хотя «эластомер» является синонимом «резины», более формально он представляет собой полимер, который можно модифицировать до состояния, демонстрирующего слабое пластическое течение и быстрое или почти полное восстановление после растягивающей силы, последующей деформации и немедленного высвобождения. напряжение, вернется примерно к своей собственной форме.

Определение Американского общества по испытаниям и материалам (ASTM)

В соответствии с определением Американского общества по испытаниям и материалам (ASTM) для термина «эластомер» важно, чтобы:

- Деталь из эластомера не должна ломаться при растяжении примерно на 100 %.

- После растяжения на 100 %, удерживания в течение 5 минут, а затем отпускания, он должен сжаться в пределах 10 % от своей первоначальной длины в течение 5 минут после отпускания.

Резиновая смесь

Резиновая смесь представляет собой смесь основного(ых) полимера(ов), наполнителей и других химических веществ, образующих готовый резиновый материал. Точнее, термин «компаунд» относится к определенной смеси ингредиентов, адаптированных для конкретных характеристик, необходимых для оптимизации производительности в некоторых конкретных услугах. В основе компаундной конструкции лежит выбор типа полимера.

Составитель компаунда может добавлять к эластомеру армирующие агенты, такие как сажа, цветные пигменты, отвердители или вулканизирующие агенты, активаторы, пластификаторы, ускорители, антиоксиданты или антирадиационные добавки. Таких комбинаций может быть сотни.

Стойкость резиновых смесей к средам; газы и жидкости

Используемый в данном руководстве термин «среда» означает вещество, удерживаемое резиновой смесью. Это может быть жидкость, газ или их смесь. Он может даже включать порошки или твердые вещества. Химическое воздействие среды, например, на резиновое уплотнительное кольцо, имеет первостепенное значение.

Не должен изменять эксплуатационные характеристики или сокращать срок службы уплотнительного кольца. Следует избегать чрезмерного износа уплотнительного кольца. Однако в этом вопросе легко заблуждаться. Значительная объемная усадка обычно приводит к преждевременной протечке любого кольцевого уплотнения, статического или динамического. С другой стороны, компаунд, который чрезмерно набухает или проявляет значительное увеличение или уменьшение твердости, прочности на растяжение или относительное удлинение, часто будет хорошо служить в течение длительного времени в качестве статического уплотнения, несмотря на нежелательные результаты испытаний на эластомере. соединения. Первым шагом в выборе правильного материала является выбор эластомера, совместимого с химической средой.

С другой стороны, компаунд, который чрезмерно набухает или проявляет значительное увеличение или уменьшение твердости, прочности на растяжение или относительное удлинение, часто будет хорошо служить в течение длительного времени в качестве статического уплотнения, несмотря на нежелательные результаты испытаний на эластомере. соединения. Первым шагом в выборе правильного материала является выбор эластомера, совместимого с химической средой.

Физика резиновых смесей

Каучук состоит из длинных цепей беспорядочно ориентированных молекул. Эти длинные цепи подвержены запутыванию и образованию поперечных связей. Запутывание оказывает значительное влияние на вязкоупругие свойства, такие как релаксация напряжения. Когда каучук подвергается воздействию напряжения или энергии деформации, происходят внутренние перестройки, такие как вращение и удлинение полимерных цепей. Эти изменения происходят в зависимости от применяемой энергии, продолжительности и скорости приложения, а также температуры, при которой применяется энергия. ИСО 1629идентифицирует примерно 25 типов эластомеров. В этой главе рассматриваются различные типы материалов, используемых при изготовлении уплотнительных колец.

ИСО 1629идентифицирует примерно 25 типов эластомеров. В этой главе рассматриваются различные типы материалов, используемых при изготовлении уплотнительных колец.

Руководство по химической стойкости

Это печатная версия сайта RubberTechnology.info компании ERIKS nv.

© ERIKS nv, 2023.

Выбор наилучшей резиновой смеси

Резиновая смесь производится путем добавления определенных химических веществ к сырому каучуковому материалу с целью улучшения и изменения характеристик резины для желаемого использования. Выбор правильной резиновой смеси жизненно важен для любого применения в любой отрасли, и лучший способ сделать это — выбрать наиболее важные свойства резиновой смеси.

В этом посте мы рассмотрим некоторые различные свойства резиновых смесей и то, как вы можете выбрать правильную резиновую смесь для ваших целей.

Свойства резиновых смесей

Каждое применение резиновых смесей отличается, и каждое требует различных свойств. Тем не менее, натуральный каучук является предпочтительным выбором для многих применений, поскольку он часто обеспечивает в целом наилучшие динамические свойства. Кроме того, добавки могут использоваться для улучшения таких характеристик, как устойчивость к старению.

Кроме того, добавки могут использоваться для улучшения таких характеристик, как устойчивость к старению.

Синтетические каучуки также можно смешивать с натуральным каучуком для создания гибридных резиновых смесей, и они могут извлечь выгоду из общих характеристик каждого типа смесей.

Вы можете узнать больше о различиях между натуральным и синтетическим каучуком в нашем блоге .

Некоторые из наиболее важных свойств резиновой смеси включают:

- Твердость – твердость резины можно измерить с помощью шкалы твердости по Шору .

- Термостойкость – устойчивость к экстремальным температурам может быть очень важна для определенных применений.

- Прочность на растяжение – относится к силе, необходимой для разрыва резины путем ее разрыва.

- Удлинение – при приложении растягивающей силы удлинение показывает, насколько сильно растянется резина, измеряемое в процентах изменения длины до разрыва.

- Истирание – если резиновая смесь будет использоваться в условиях сильного истирания, например, при трении или царапании поверхности, она должна выдерживать такое истирание.

- Гибкость — это может быть важным свойством резиновой смеси, поскольку гибкость может быть необходимой или может препятствовать функционированию компонента.

- Стойкость к различным условиям или материалам – теплу, свету, окислению, озону, износу, химическим веществам, кислотам и воде, среди прочего, – все это является ключевым фактором при выборе правильной резиновой смеси.

Приведенную ниже таблицу можно использовать в качестве руководства, помогающего выбрать предпочтительную резиновую смесь для конкретного применения.

Использование резиновых смесей

Каучук используется в бесчисленных отраслях промышленности и при создании тысяч продуктов. Если вы не знаете, какую резиновую смесь использовать, обратитесь к нашей команде , и они будут рады вам помочь.

Однако вот несколько примеров того, как свойства резиновой смеси играют важную роль при выборе правильной резиновой смеси.

- Применение автомобильных резиновых смесей

Автомобильная промышленность является крупнейшим потребителем каучука в мире, причем шины составляют большую часть этого потребления. Для автомобильных применений присутствие химических веществ, таких как масло и бензин, требует физической защиты натурального каучука, часто с помощью металлического колпачка.

Однако еще одна проблема при сборке автомобилей заключается в том, что продукты должны быть рассчитаны на высокие температуры, поскольку не всегда возможно защитить натуральный каучук от этих температур, даже после применения обычных методов охлаждения или удаленного размещения.

В этих случаях предпочтение отдается нитриловому каучуку (NBR), фторированному каучуку и силикону из-за их термостойкости. Силиконовый каучук также обладает отличной стойкостью к низким температурам, а фторированный каучук обладает хорошей стойкостью к воде и маслам, а также превосходной бензостойкостью.

- Морская резиновая смесь

Для погружных морских применений часто используется хлоропрен или неопрен из-за его хорошей устойчивости к соленой воде. Там, где уровень солевого тумана ниже, иногда можно использовать натуральный каучук, часто с дополнительной защитой от брызг с помощью крышки или герметичного блока.

Для получения дополнительной информации о судостроении и использовании подходящих компонентов для защиты от морских условий ознакомьтесь с нашей предыдущей публикацией в блоге.

Почему стоит выбрать резину GMT?

Существует множество типов каучука, и компания GMT обладает богатым опытом в выборе и производстве подходящего состава, отвечающего требованиям заказчика. Используя наши собственные автоматизированные системы смешивания, мы можем гарантировать получение правильной рецептуры на основе многих тысяч продуктов, разработанных GMT.

Все партии каучука, производимые GMT, контролируются компьютером и проходят 100% тестирование перед приемкой в производство, в том числе с использованием программного обеспечения для анализа методом конечных элементов для тестирования в максимально широком диапазоне условий.