|

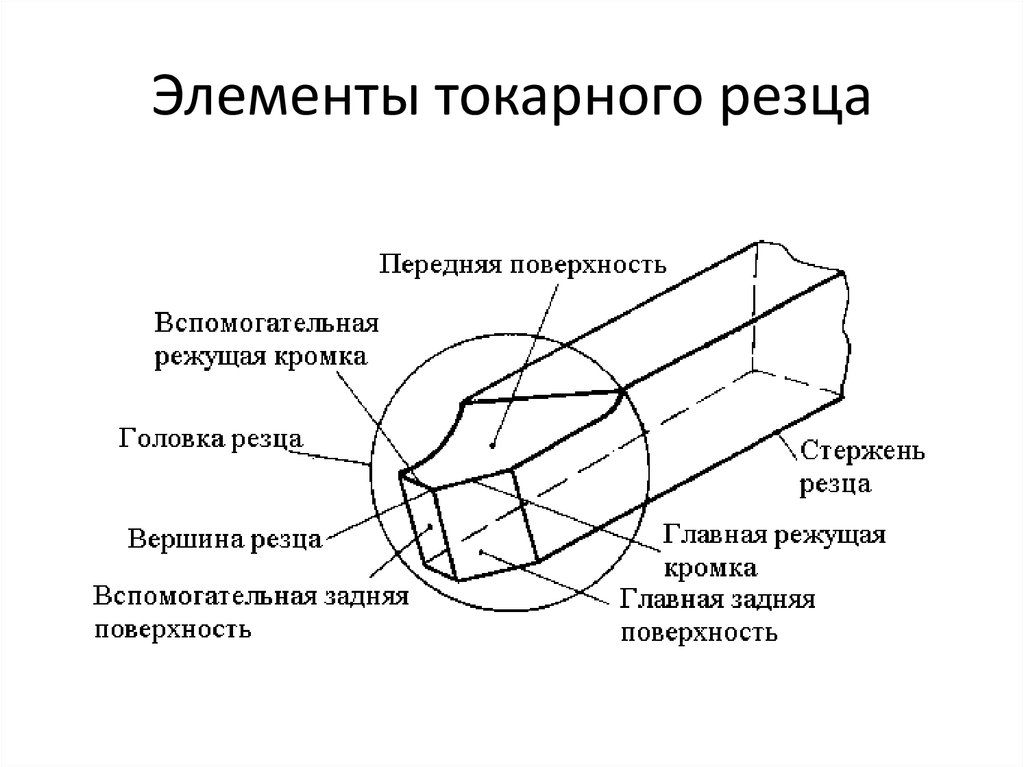

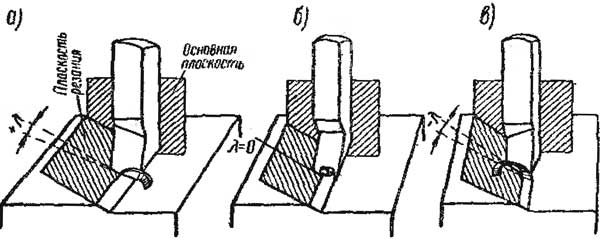

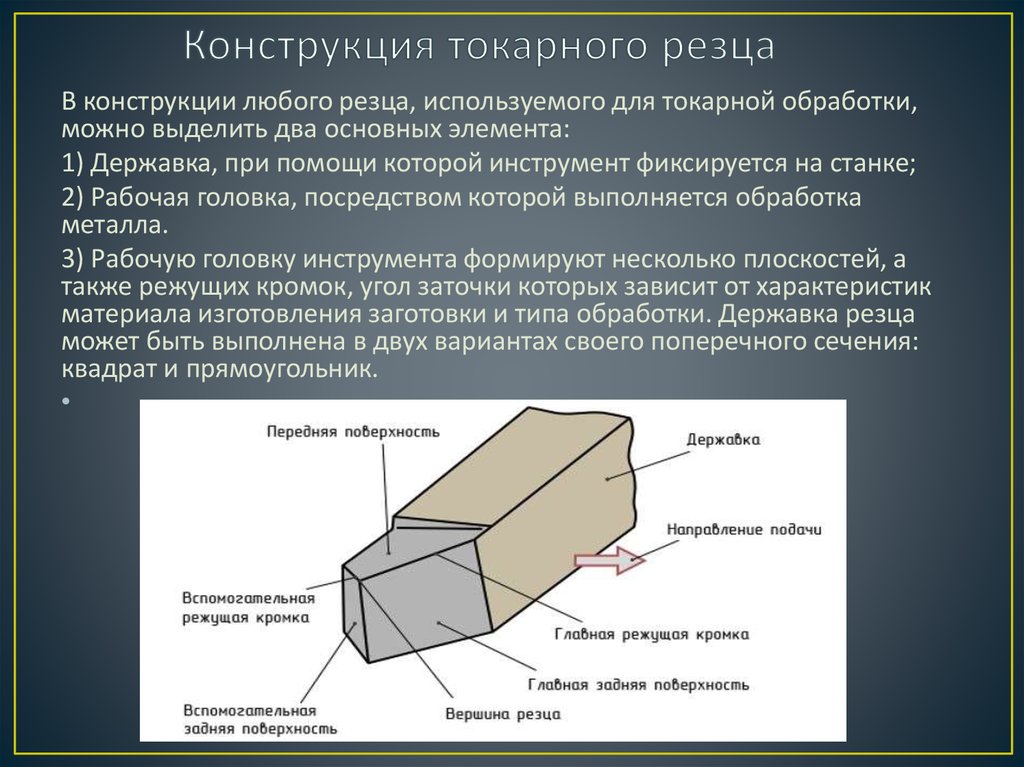

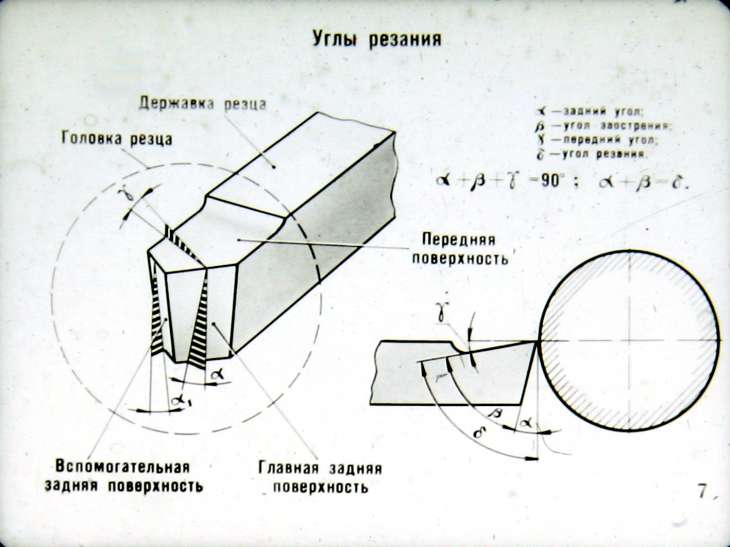

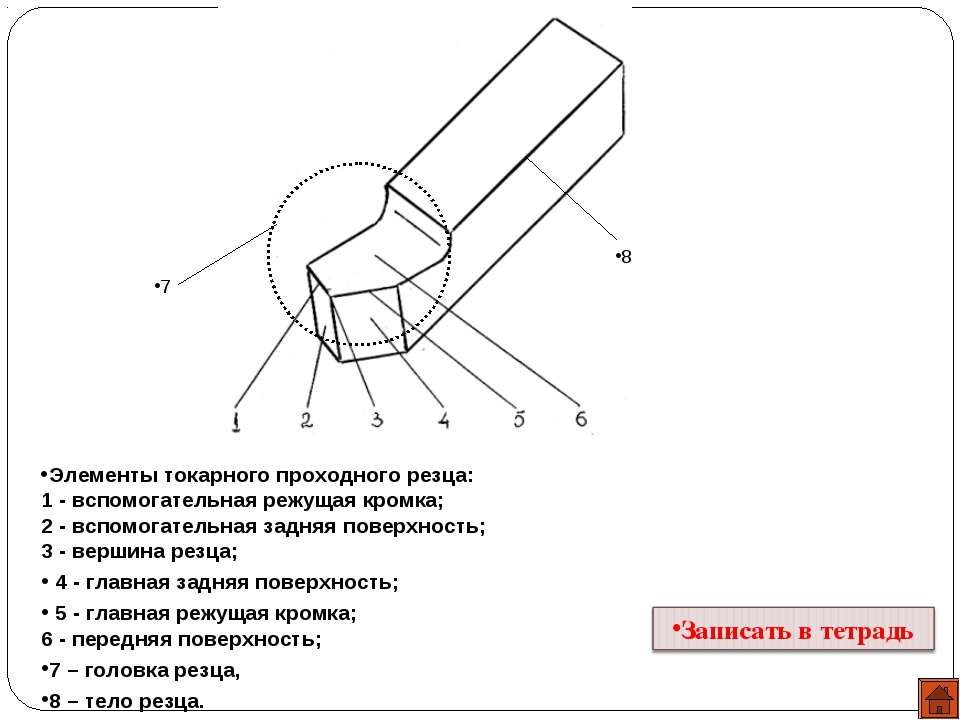

Необходимые понятия и определения о процессе резания и резцах Категория: Токарное дело Необходимые понятия и определения о процессе резания и резцах Понятие о припуске на обработку. Детали машин, обрабатываемые на металлорежущих станках, изготовляются из отливок, поковок, кусков прокатного материала и других заготовок. Деталь получает требуемые форму и размеры, после того как с заготовки будут срезаны все излишки материала или, как говорят, припуски, получившиеся при ее изготовлении. Припуском (общим) называется слой металла, который необходимо удалить с заготовки для получения детали в окончательно обработанном виде. Некоторые детали обрабатываются последовательно на нескольких станках, на каждом из которых снимается только часть общего припуска. Слой металла, снимаемый на токарном станке, называется припуском на токарную обработку. Часть металла, снятая (срезанная) с заготовки в процессе ее обработки, называется стружкой. Клин как основа любого режущего инструмента. Режущие инструменты, применяемые при обработке деталей на станках, в частности, токарных, очень разнообразны, но сущность работы их одинакова. Каждый из этих инструментов является клином, устройство и работа которого общеизвестны. Нож, посредством которого мы затачиваем карандаш, в поперечном сечении имеет форму клина. Столярная стамеска также представляет собой клин с острым углом между его боковыми сторонами. Наиболее употребительный режущий инструмент при обработке деталей на токарных станках — резец. Сечение рабочей части резца также имеет вид клина. Движения резания при точении. Первое из этих движений является главным, а второе — вспомогательным. Данным движением при точении называется вращение детали. Оно характеризуется скоростью резания. Вспомогательным движением при точении называется перемещение режущего инструмента. Оно характеризуется подачей. Скорость резания. Каждая точка детали, например, точка Д, например, в одну минуту, некоторый путь Длина этого пути может быть больше или меньше, в зависимости от числа оборотов в минуту детали и от ее диаметра, и определяет собой скорость резания. Рис. 1. Клин как основа любого режущего инструмента Рис. 2. Движения и элементы резания при точении Подача. Перемещение резца при резании, в зависимости от условий работы, может происходить быстрее или медленнее и характеризуется, как это отмечено выше подачей. Подачей называется величина перемещения резца за один оборот обрабатываемой детали. Подача измеряется в миллиметрах на один оборот детали и обозначается буквой s (эс). Подача называется продольной, если перемещение резца происходит параллельно оси обрабатываемой детали, и поперечной, когда резец перемещается перпендикулярно к этой оси. Глубина резания. При перемещении резец снимает с детали слой металла, толщина которого характеризуется глубиной резания. Глубиной резания называется толщина снимаемого слоя металла, измеренная по перпендикуляру к обработанной поверхности детали. Срез, его толщина, ширина и площадь. Вследствие деформации стружки, происходящей в процессе ее образования, ширина и особенно толщина ее получаются больше размеров Ь и а на рис. 2. Длина стружки оказывается меньше соответственного размера обработанного участка поверхности детали. Поэтому площадь f (эф), заштрихованная на рис. 2 и называемая срезом, не отражает поперечного сечения стружки, снимаемой в этом случае. Срезом называется поперечное сечение слоя металла, снимаемого при данной глубине резания и подаче. Толщиной среза называется расстояние между положениями режущей кромки резца до и после одного оборота детали, измеренное по перпендикуляру к режущей кромке. Толщина среза измеряется в миллиметрах и обозначается буквой а. Шириной среза называется расстояние между крайними точками работающей части режущей кромки резца. Четырехугольник, заштрихованный на рис. 2, изображает площадь среза. Площадь среза равна произведению подачи на глубину резания. Поверхности и плоскости в процессе резания. На обрабатываемой детали при снятии с нее стружки резцом различают поверхности: обрабатываемую, обработанную и поверхность резания (рис. 3). Обработанной поверхностью называется поверхность детали, полученная после снятия стружки. Поверхностью резания называется поверхность, образуемая на обрабатываемой детали непосредственно режущей кромкой резца. Рис. 3. Поверхности и плоскости в процессе резания Для определения углов резца установлены понятия: плоскость резания и основная плоскость. Плоскостью резания называется плоскость, касательная к поверхности резания и проходящая через режущую кромку резца. Основной плоскостью называется плоскость, параллельная про дольной и поперечной подачам. Части резца и элементы его головки. Резец состоит из головки, т. е. рабочей части, и тела, служащего для закрепления резца. Рис. 4. Части резца и элементы его головки Поверхностям и другим элементам головки резца присвоены следующие названия. Передней поверхностью резца называется та поверхность, по которой сходит стружка. Задними поверхностями резца называются поверхности, обращенные к обрабатываемой детали, причем одна из них называется главной, а другая вспомогательной. Режущими кромками резца называются линии, образованные пересечением передней и задних поверхностей его. Из рис. 4 видно, что главной задней поверхностью резца является поверхность, примыкающая к его главной режущей кромке, а вспомогательной — примыкающая к вспомогательной режущей кромке. Вершиной резца называется место сопряжения главной и вспомогательной кромок. ТЗершина резца может быть острой, плоскосрезанной или закругленной. Углы резца. Главными углами резца являются главный задний угол, передний угол, угол заострения и угол резания. Эти углы измеряются в главной секущей плоскости. Главная секущая плоскость есть плоскость, перпендикулярная к главной режущей кромке и основной плоскости. Главным задним углом называется угол между главной задней поверхностью резца и плоскостью резания. Этот угол обозначается греческой буквой а (альфа). Углом заострения называется угол между передней и главной задней поверхностями резца. Рис. 5. Углы токарного резца Этот угол обозначается греческой буквой бэта. Передним углом называется угол между передней гранью резца и плоскостью, проведенной через главную режущую кромку перпендикулярно к плоскости резания. Этот угол обозначается греческой буквой гамма. Углом резания называется угол между передней гранью резца и плоскостью резания. Этот угол обозначается греческой буквой дельта. Кроме перечисленных, различают следующие углы резца: вспомогательный задний угол, главный угол в плане, вспомогательный угол в плане, угол при вершине резца и угол наклона главной режущей кромки. Вспомогательным задним углом называется угол между вспомогательной задней гранью и плоскостью, проходящей через вспомогательную режущую кромку перпендикулярно к основной плоскости. Этот угол измеряется во вспомогательной секущей плоскости, перпендикулярной к вспомогательной режущей кромке, и основной плоскости и обозначается буквой Вспомогательным углом в плане называется угол между вспомогательной режущей кромкой и направлением подачи. Углом при вершине называется угол, образованный пересечением главной и вспомогательной режущих, кромок. Рис. 6. Упрощенное изображение углов токарного резца Этот угол обозначается греческой буквой е (эпсилон). Упрошенное изображение углов резца, принятое на практике, указано на рис. 6. На этой фигуре линией АА условно обозначена плоскость резания. Рис. 7. Углы наклона главной режущей кромки: положительный (а), равный нулю (6) и отрицательный (в) Главная режущая кромка резца может составлять различные углы наклона с линией, проведенной через вершину резца параллельно основной плоскости. Угол наклона измеряется в плоскости, проходящей через главную режущую кромку перпендикулярно к основной плоскости, и обозначается греческой буквой (лямбда). Угол этот считается положительным, когда вершина резца является самой низшей точкой режущей кромки; равным нулю — при главной режущей кромке, параллельной основной плоскости, и отрицательным, — когда вершина резца является наивысшей точкой режущей кромки. Значение углов резца и общие соображения при их выборе* Все перечисленные углы имеют важное значение для процесса резания и к выбору величины их следует подходить очень осторожно. Чем больше передний угол резца, тем легче происходит снятие стружки. Но с увеличением этого угла уменьшается угол заострения резца, а поэтому и прочность его. Передний угол резца может быть вследствие этого сравнительно большим при обработке мягких материалов и, наоборот, должен быть уменьшен, если обрабатываемый материал тверд. Рис. 8. Направление схода стружки при положительном угле наклона главной режущей кромки (а), равном нулю (6) и отрицательном (в) Передний угол может быть и отрицательным, что способствует повышению прочности резца. Из рис. 6, а ясно, что с уменьшением переднего угла резца увеличивается угол резания. Сопоставляя это со сказанным выше в зависимости переднего угла от твердости обрабатываемого материала, можно сказать, что чем тверже обрабатываемый материал, тем больше должен быть угол резания, и наоборот. Задний угол а необходим для того, чтобы между задней поверхностью резца и поверхностью резания обрабатываемой детали не было трения. При слишком малом заднем угле это трение получается настолько значительным, что резец сильно нагревается и становится негодным для дальнейшей работы. При слишком большом заднем угле угол заострения оказывается настолько малым, что резец становится непрочным. Значение угла наклона заключается в том, что, выбирая положительное или отрицательное значение его, мы можем направлять отходящую стружку в ту или другую сторону, что в некоторых случаях бывает очень полезно. Если угол наклона главной режущей кромки резца положителен, то завивающаяся стружка отходит вправо при угле наклона, равном нулю, стружка отходит в направлении, перпендикулярном главной режущей кромке; при отрицательном угле наклона стружка отходит влево. Реклама:Читать далее:Основы учения о резании металлов

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

Геометрия Фрезы

Главная / Фрезерный станок с ЧПУ / Геометрия Фрезы

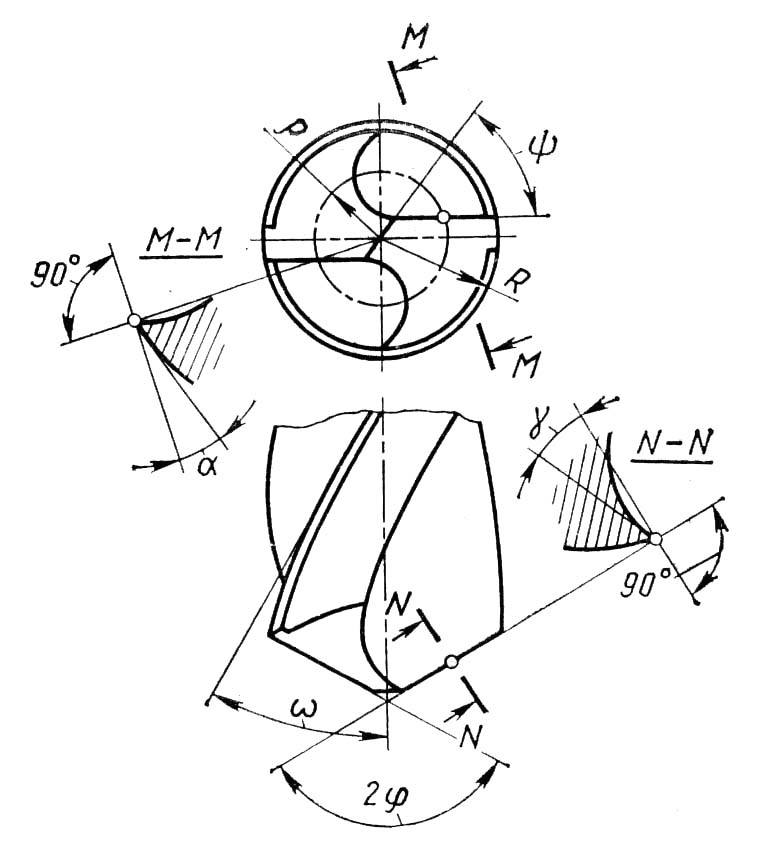

Геометрия фрезы определяется углами расположения поверхностей и режущих кромок зубьев.

В общем случае для этого используются восемь углов:

- Три главных угла: задний α, угол заострения β и передний γ;

- Вспомогательный задний угол α1;

- Три угла в плане: главный φ, угол при вершине ε и вспомогательный φ1;

- Угол наклона главной режущей кромки λ или ω.

Чтобы определить эти углы в каждом конкретном случае, необходимо знать исходные поверхности и плоскости при фрезеровании (рис. 1).

У обрабатываемой заготовки различают три исходные поверхности: обрабатываемую 1, обработанную 5 и поверхность резания 7.

Обрабатываемой поверхностью называется поверхность заготовки, подлежащая обработке.

Обработанная поверхность — это поверхность детали, полученная в результате обработки.

Поверхностью резания считается поверхность, образуемая главной режущей кромкой зуба фрезы в процессе резания.

К исходным плоскостям относятся три воображаемые плоскости: основная 3, резания 6 и секущая 2.

Основная плоскость проходит через ось 4 фрезы и данную точку режущей кромки.

Плоскость резания располагается касательно к поверхности резания и проходит через главную режущую кромку зуба фрезы.

Рис. 1. Исходные поверхности и плоскости при фрезеровании

Секущей является плоскость, которой мысленно рассекается режущая кромка. В общем случае эта плоскость располагается перпендикулярно к проекции режущей кромки на основную плоскость. В зависимости от рассекаемой режущей кромки различают главную и вспомогательную секущие плоскости.

Пользуясь понятием об исходных плоскостях, можно дать определения углам зуба фрезы (рис. 2).

Задним углом называется угол между главной задней поверхностью зуба и плоскостью резания.

Угол заострения в образуется между передней и главной задней поверхностями зуба.

Рис. 2. Геометрия фрез: а — трехсторонней дисковой; б — цилиндрической; в- торцовой

Передним углом ү в геометрии фрезы, является угол между передней поверхностью зуба и основной плоскостью. Он считается положительным, если сумма углов α+β<90°, и отрицательным, когда эта сумма больше прямого угла.

Он считается положительным, если сумма углов α+β<90°, и отрицательным, когда эта сумма больше прямого угла.

Главные углы фрезы задаются в главной секущей плоскости, которая для фрез с винтовой или наклонной режущей кромкой (цилиндрических, концевых, торцовых и других) может располагаться перпендикулярно к оси фрезы 4 или к главной режущей кромке. Для таких фрез в плоскости, перпендикулярной к оси фрезы, измеряется задний угол α и поперечный передний угол γ1, а в плоскости, перпендикулярной режущей кромке, — нормальный задний угол αн и передний угол ү (см. рис. 2, б и в).

Для показа этих углов только в одной из секущих плоскостей можно пользоваться приближенными формулами пересчета их значений:

- для цилиндрических, концевых и дисковых фрез с винтовыми или наклонными к оси режущими кромками tgαH=tgα/cosω; tgү1=tgү/cosω

- для торцовых фрез: tgαH=tgα*sinφ; tgү1=tgү*sinφ

где ω — угол наклона главной режущей кромки к оси фрезы; φ — главный угол в плане.

Ввиду того, что тригонометрические функции косинуса для углов до 20° и синуса для углов свыше 70° близки к единице, пересчет переднего и заднего углов по вышеприведенным формулам в этих случаях практически можно не делать.

Вспомогательным задним углом α1, называется угол между вспомогательной задней поверхностью зуба и перпендикуляром, восстановленным к основной плоскости (см. рис. 1).

Главным углом в плане φ (см. рис. 2, в) является угол между проекцией главной режущей кромки зуба на основную плоскость и плоскостью рабочего торца фрезы.

Вспомогательный угол в плане φ1 — это угол между проекцией вспомогательной режущей кромки зуба на основную плоскость и плоскостью рабочего торца фрезы.

Углом при вершине ε называется угол между проекциями главной и вспомогательной режущих кромок на основную плоскость.

Сумма углов φ, ε и φ1 равна 180°.

Углом наклона главной режущей кромки λ, при рассмотрении геометрии фрезы, принято называть угол между главной режущей кромкой торцовой фрезы и основной плоскостью, проходящей через вершину зуба. Для прочих фрез с винтовыми или наклонными режущими кромками его обозначают буквой ω.

Для прочих фрез с винтовыми или наклонными режущими кромками его обозначают буквой ω.

Угол λ может иметь положительное и отрицательное значения. В первом случае режущая кромка имеет наклон в сторону вращения фрезы, во втором — в противоположную сторону.

Для уменьшения остроты вершин зубьев на них выполняют переходные режущие кромки с углом в плане φ0 = ½ φ (см. рис. 2, в).

Углы фрезы и их назначение

Передний угол ү фрезы оказывает наибольшее влияние на процесс образования стружки. С его увеличением облегчается ее сход, уменьшается сопротивление резанию. Однако если этот угол большой, режущая кромка ослабляется, к ней приближается центр давления стружки. Поэтому величину переднего угла следует выбирать в зависимости от свойств материалов обрабатываемой детали (табл. на рис. 3) и фрезы. Для более мягких и пластичных обрабатываемых материалов его надо принимать большим, для более твердых и хрупких — меньшим. У фрез из быстрорежущих сталей, обладающих большей вязкостью, передний угол при равных условиях можно принимать большим, чем у фрез, оснащенных твердым сплавом.

У фрез из быстрорежущих сталей, обладающих большей вязкостью, передний угол при равных условиях можно принимать большим, чем у фрез, оснащенных твердым сплавом.

Рис. 3. Рекомендуемые значения передних углов фрез, град

Задние углы фрезы непосредственного участия в резании не принимают. Они служат только для уменьшения трения задних поверхностей зубьев фрезы об обрабатываемый материал.

Задний угол α выполняют в пределах 12-16°. Причем большие значения этого угла рекомендуются для фрез с мелкими зубьями, меньшие — для крупнозубых фрез и фрез со вставными ножами. Для отрезных и прорезных фрез угол а увеличивается до 20-25°.

Вспомогательные задние углы α1, принимают разными (примерно ½ α, т. е. 6-8°).

Главный угол в плане φ может иметь различные значения только у торцовых фрез, так как для всех прочих он определяется типом фрезы. Например, для концевых и дисковых фрез он равен 90°.

Чтобы объяснить влияние главного угла в плане на работоспособность фрезы и процесс резания, рассмотрим рис. 4, на котором показано последовательное врезание в металл двух соседних зубьев I и II торцовой фрезы. С уменьшением угла φ до значения φ’ вершина зуба становится более прочной, массивной и удлиняется активная часть главной режущей кромки от l до l’. Благодаря этому при том же сечении срезаемой стружки режущая кромка испытывает меньшее температурное напряжение, что повышает стойкость фрезы. Однако это же явление оказывает и отрицательное действие, так как более длинная активная часть режущей кромки способствует увеличению силы сопротивления резанию. Следовательно, при достаточно жесткой технологической системе СПИД (станок, приспособление, инструмент, деталь) целесообразность применения фрез с малыми углами φ становится очевидной и наоборот, при недостаточно жестких условиях работы рекомендуется пользоваться фрезами с большими углами φ. Практически угол в плане φ у торцовых фрез выполняется в пределах 45-75°.

4, на котором показано последовательное врезание в металл двух соседних зубьев I и II торцовой фрезы. С уменьшением угла φ до значения φ’ вершина зуба становится более прочной, массивной и удлиняется активная часть главной режущей кромки от l до l’. Благодаря этому при том же сечении срезаемой стружки режущая кромка испытывает меньшее температурное напряжение, что повышает стойкость фрезы. Однако это же явление оказывает и отрицательное действие, так как более длинная активная часть режущей кромки способствует увеличению силы сопротивления резанию. Следовательно, при достаточно жесткой технологической системе СПИД (станок, приспособление, инструмент, деталь) целесообразность применения фрез с малыми углами φ становится очевидной и наоборот, при недостаточно жестких условиях работы рекомендуется пользоваться фрезами с большими углами φ. Практически угол в плане φ у торцовых фрез выполняется в пределах 45-75°.

Рис. 4. Схема работы фрезы с различными углами в плане

Вспомогательный угол в плане φ1 определяет положение вспомогательной режущей кромки, активная длина которой практически не превышает подачи на зуб ѕZ. (см. рис. 4). Следовательно, эта режущая кромка незначительно участвует в резании, но оказывает существенное влияние на прочность и стойкость вершины зуба фрезы и шероховатость обрабатываемой поверхности. При уменьшении угла φ1 уменьшается высота гребешка h, остающегося на обработанной поверхности после прохода зуба фрезы. Благодаря этому шероховатость поверхности становится меньшей. Увеличение при этом угла при вершине ε способствует повышению прочности и стойкости наиболее ослабленного места зуба — вершины. В связи с этим угол φ1 рекомендуется выполнять небольшим: для отрезных и прорезных фрез 0°30′-1°; для прочих фрез — 1-2°.

(см. рис. 4). Следовательно, эта режущая кромка незначительно участвует в резании, но оказывает существенное влияние на прочность и стойкость вершины зуба фрезы и шероховатость обрабатываемой поверхности. При уменьшении угла φ1 уменьшается высота гребешка h, остающегося на обработанной поверхности после прохода зуба фрезы. Благодаря этому шероховатость поверхности становится меньшей. Увеличение при этом угла при вершине ε способствует повышению прочности и стойкости наиболее ослабленного места зуба — вершины. В связи с этим угол φ1 рекомендуется выполнять небольшим: для отрезных и прорезных фрез 0°30′-1°; для прочих фрез — 1-2°.

Рассматривая геометрию фрезы, заметим, что угол наклона главной режущей кромки λ торцовых фрез существенно влияет на прочность вершины зуба и характер его врезания в обрабатываемый металл. Положительное значение этого угла (рис. 5, а) упрочняет вершину зуба, отдаляет от нее точку контактного удара в момент врезания режущей кромки в металл, что благоприятно сказывается на стойкости фрезы. При нулевом или отрицательном значении угла (рис. 5, б) вершина зуба становится более ослабленной и, первой врезаясь в металл, испытывает контактный удар. Из приведенных рассуждений можно сделать вывод о целесообразности применения торцовых фрез с положительным углом наклона главных режущих кромок (в пределах 10-15°).

При нулевом или отрицательном значении угла (рис. 5, б) вершина зуба становится более ослабленной и, первой врезаясь в металл, испытывает контактный удар. Из приведенных рассуждений можно сделать вывод о целесообразности применения торцовых фрез с положительным углом наклона главных режущих кромок (в пределах 10-15°).

Для фрез с винтовыми и наклонными к оси зубьями угол наклона главной режущей кромки ω способствует более спокойному фрезерованию, так как режущая кромка в этом случае врезается в металл не одновременно всей длиной, а постепенно. Кроме того, наклон зубьев увеличивает поперечный передний угол ү1 (см. формулу выше), действующий в направлении резания, в конструкциях стандартных цилиндрических и концевых фрез угол ω предусматривается 30-45°; для двух- и трехсторонних дисковых фрез — 10-15°.

Рис. 5. Контакт зуба фрезы с заготовкой при различных углах наклона главной режущей кромки

Геометрические параметры режущей части фрезы

Не менее важным фактором влияющим на производительность резания, так же как и материалы фрез по металлу, являются геометрические параметры режущей части фрезы, которые представляют совокупность элементов (углов заточки, размеров и форм) зуба фрезы, что часто называют сокращенно геометрией фрезы.

Каждый из элементов геометрии зуба фрезы имеет свое значение в процессе резания. Передний угол γ при правильном выборе облегчает сход стружки и уменьшает силу резания, вследствие чего износ зуба фрезы по передней поверхности получается наименьшим; следовательно, срок работы фрезы без переточки будет наибольшим. Обычно передний угол ү назначают в пределах 10-20° в зависимости от типа фрезы, материала режущей части и твердости обрабатываемого материала.

Задний угол α при правильном выборе уменьшает трение по задней поверхности. С увеличением заднего угла уменьшается трение и соответственно уменьшается износ зуба по задней поверхности, что увеличивает стойкость фрезы и улучшает класс чистоты обработанной поверхности. Однако с увеличением заднего угла α уменьшается угол заострения β, что приводит к ослаблению зуба и может вызвать поломку (выкрашивание) режущей кромки. Задний угол α выбирается в пределах 12-30° в зависимости от глубины резания, типа фрезы, количества зубьев (мелкозубые и крупнозубые фрезы). Наблюдения за работой фрез, оснащенных пластинками из твердого сплава, показали, что оптимальная величина заднего угла зависит от максимальной величины толщины снимаемого слоя, т. е. от подачи на зуб.

Наблюдения за работой фрез, оснащенных пластинками из твердого сплава, показали, что оптимальная величина заднего угла зависит от максимальной величины толщины снимаемого слоя, т. е. от подачи на зуб.

Главный угол в плане φ и угол в плане переходной кромки φ0. В торцовых и дисковых фрезах главная режущая кромка зуба фрезы сошлифована на угол φ, называемый главным углом в плане или главным углом в плане угловой кромки. Главный угол в плане φ является важным фактором повышения производительности торцовых и дисковых фрез. Основной его функцией является изменение толщины и ширины срезаемого слоя при постоянных глубине резания и подаче.

С уменьшением главного угла в плане φ при постоянной подаче на зуб толщина стружки уменьшается, стойкость и производительНость фрезы увеличиваются, но и увеличивается потребная мощность. Поэтому меньшие главные углы в плане φ выбирают при наличии жесткого и мощного станка. Главный угол в плане φ выбирают в зависимости от мощности станка, жесткости закрепления заготовки в приспособлении или на столе станка, материала заготовки, глубины резания и тип фрезы в пределах 30-90° Угол в плане переходной кромки φ0 образован для увеличения прочности зуба вместе сопряжения главной и вспомогательной режущих кромок, что увеличивает срок работы фрезы без переточки. Угол в плане переходной кромки φ0 назначают равным половине угла φ.

Угол в плане переходной кромки φ0 назначают равным половине угла φ.

Вспомогательный угол в плане φ1 служит для облегчения перемещения вспомогательной кромки в процессе резания по обработанной поверхности. Этот угол оказывает большое влияние на класс чистоты обработанной поверхности с уменьшением угла φ1 класс чистоты поверхности улучшается. Вспомогательный угол φ1 выбирают в пределах 15’-3°

Угол наклона λ режущей кромки предназначен для направления и облегчения схода стружки. Кроме того, угол λ показывает влияние на прочность зуба и стойкость фрезы.

Угол наклона ω винтовой режущей кромки служит для увеличения плавности работы фрезы и для направления сходящей стружки; обычно угол ω наклона режущей кромки назначают в пределах 10-60° в зависимости от типа фрезы.

Рассмотрим рекомендуемые геометрические параметры режущей части фрез из быстрорежущей стали Р18 и с пластинками из твердого сплава.

На рис. 6 приведены геометрические параметры фрез из быстрорежущей стали, а в табл. на рис. 7 и 8 — рекомендуемые значения передних и задних углов, главного, вспомогательного и переходного углов в плане и длины переходной кромки, а также угол наклона ω винтовой режущей кромки.

на рис. 7 и 8 — рекомендуемые значения передних и задних углов, главного, вспомогательного и переходного углов в плане и длины переходной кромки, а также угол наклона ω винтовой режущей кромки.

Рис. 6. Геометрические параметры режущей части фрез из быстрорежущей стали: а — цилиндрической фрезы; б — торцовой фрезы

Рис. 7. Геометрические параметры режущей части фрез из быстрорежущей стали Р18 (см. рис. 6). Примечания: 1. У фрез цилиндрических с углом наклона зубьев свыше 30° передний угол при обработке стали σ<60 кг/мм2 γ=15°. 2. У фасонных фрез с передним углом ү>0° необходима коррекция контура при обработке точных профилей. 3. При обработке жаропрочных нержавеющих сталей торцовыми фрезами необходимо брать большие значения передних углов, концевыми и цилиндрическими — меньшие. 4. На задней поверхности фрез при заточке оставлять круглошлифованную ленточку шириной не более 0,1 мм. Зубья у фрез шлицевых (прорезных) и отрезных (круглых пил) затачиваются без ленточки.

Рис. 8. Рекомендуемые значения угла наклона ω винтовых канавок для фрез из быстрорежущей стали

На рис. 9-12 приведены геометрические параметры фрез с пластинками из твердого сплава, а в табл. на рис. 13-16 — рекомендуемые значения передних и задних углов, главного, вспомогательного и переходного углов в плане, углов наклона режущей кромки и винтовых канавок, радиуса при вершине для этих фрез и т. п.

Рис. 9. Геометрические параметры режущей части цилиндрической фрезы с винтовыми пластинками из твердого сплава

Рис. 10. Геометрические параметры режущей части торцовой фрезы с пластинками из твердого сплава

Рис. 11. Геометрические параметры режущей части концевых фрез с винтовыми пластинками из твердого сплава

Рис. 12. Геометрические параметры режущей части дисковой фрезы с пластинками из твердого сплава

Фрезы, применяемые для обработки большинства заготовок, обычно поставляются с инструментальных заводов с углами заготовки, соответствующими ГОСТам, и фрезеровщику в отличие от токаря и строгальщика почти невозможно изменять эти углы путем переточки. Приведенные на рис. 7, 8, 13, 14, 15, 16 геометрические параметры режущей части фрез помогут фрезеровщику правильно выбрать соответствующую данной обработке фрезу из имеющихся в инструментальной кладовой стандартных фрез.

Приведенные на рис. 7, 8, 13, 14, 15, 16 геометрические параметры режущей части фрез помогут фрезеровщику правильно выбрать соответствующую данной обработке фрезу из имеющихся в инструментальной кладовой стандартных фрез.

Рис. 13. Геометрические параметры режущей части цилиндрических фрез с винтовыми пластинками из твердого сплава (см. рис. 9). Примечание: На задней поверхности зуба вдоль режущей кромки допускается ленточка шириной не более 0,1 мм.

Рис. 14. Рекомендуемые значения геометрических параметров режущей части торцовых фрез с пластинами из твердого сплава (см. рис. 10). Примечание: * Малые углы в плане φ=15÷30° следует применять при обработке на жестких станках для черновых проходов с малыми глубинами резания или чистовых проходов с невысокими требованиями шероховатости поверхности и точности обработки. ** Радиус при вершине r=1,0

Рис. 15. Рекомендуемые значения геометрических параметров режущей части концевых фрез с винтовыми пластинами из твердого сплава (см. рис. 11)

рис. 11)

Рис. 16. Геометрические параметры режущей части дисковых фрез с пластинками из твердого сплава (см. рис. 12)

Следующая статья

Остались вопросы?

Заполните форму и наши менеджеры свяжутся с вами

Как к вам обращаться:

Ваш номер телефона:

Нажимая кнопку «Отправить», Вы принимаете Условия и даёте своё согласие на обработку Ваших персональных данных, в соответствии с Политикой конфиденциальности

Задний передний угол, боковой передний угол, передний угол, угол клина и углы фланга, угол наклона режущей кромки

ESPANOL

- Дом

- Машиностроение

- Робот

- Аэрокосмическая промышленность

- Строительная инженерия

- Видео

- Наука и технологии

- Контакт

Топ-реклама

Задний передний угол: Задний передний угол — это наклон торца к или от конца или концевой режущей кромки инструмента.

При наклоне от конечной режущей кромки, как показано на рисунке ниже. Задняя рейка положительная.

Если наклон направлен вниз к концевой режущей кромке, задний передний угол отрицательный. См. следующий рисунок ниже.

Боковой передний угол: : Боковой передний угол — это наклон торца к боковой режущей кромке или от нее.

При наклоне от боковой режущей кромки, как показано на рисунке ниже. Боковой наклон положительный.

Если наклон направлен к боковой режущей кромке, боковой передний угол отрицательный. См. следующий рисунок ниже.

Боковые углы: Боковые углы определяются аналогично передним углам,

хотя рассматриваемая здесь линия пересечения лежит на противоположной стороне режущей кромки

плоскости Ps от направления движения подачи, предполагаемого или фактического, в зависимости от обстоятельств,

тогда угол наклона положителен. Углы «αf», «αp», «αo» и «αn»

четко определены в соответствующих плоскостях, как показано на рисунке выше.

Задний угол (задний угол) — это угол между плоскостью режущей кромки инструмента Ps

и линия пересечения, образованная плоскостью боковой поверхности инструмента и плоскостью измерения

считается, как показано на рисунке выше.

Уголки клина: Уголки клина «βf», «βp», «βo» и «βn»

определяются в плоскостях измерений. это угол между двумя точками пересечения

линии, образованные при пересечении соответствующей плоскости измерения с передней и боковой плоскостями.

Для всех случаев сумма переднего угла, клина и заднего угла равна 90°,

см. формулу на рисунке;

Ориентация и наклон режущей кромки: Указаны в инструменте

режущая плоскость «Ps». В этом самолете угол наклона режущей кромки «λs» угол

между режущей кромкой и опорной плоскостью. Этот угол определяется как всегда острый и

положительный, если режущая кромка, если смотреть в направлении от выбранной точки на

рассматриваемый угол инструмента лежит на противоположной стороне базовой плоскости от

направление основного движения. Этот угол может быть определен в любой точке режущей кромки.

Знак угла наклона хорошо определен на следующем рисунке слишком длинной системы.

Определение угла режущей кромки инструмента: Угол режущей кромки инструмента κr показан на рисунке ниже.

Он определяется как острый угол, который образует плоскость режущей кромки инструмента с предполагаемой рабочей плоскостью, и измеряется в

опорная плоскость «Pr» . Его также можно определить как острый угол между проекцией главной режущей кромки в

базовой плоскости и направлении x. Угол «κr» всегда положительный и измеряется против часовой стрелки.

от предполагаемого положения рабочей плоскости.

Без названия 1Footer

Главная | Машиностроение| Робот | аэрокосмическая промышленность | Структурная инженерия |Видео | Комментарий |

Copyright © Coban Engineering, 2022 г. Все права защищены.

Передние углы решают торцевое фрезерование или ломают его

Когда дело доходит до режущих углов, передние углы могут решить или испортить процесс торцевого фрезерования. Передние углы влияют на ключевые параметры, такие как сход стружки, скорость съема металла и стойкость инструмента. Таким образом, передние углы необходимо выбирать с учетом требований каждого применения.

Для фрез со сменными пластинами передний угол представляет собой наклон режущей поверхности пластины. Существует два типа передних углов. Осевой передний угол — это угол между режущей кромкой и осью фрезы. Этот угол влияет на процесс торцевого фрезерования несколькими способами. Он направляет поток стружки и влияет на прочность режущей кромки. Кроме того, производители инструментов используют осевой передний угол для контроля энергопотребления, говорит Нейт Питерс, старший инженер-конструктор инструментов в Greenleaf Corp. в Сагертауне, штат Пенсильвания.

Для фрез со сменными пластинами передний угол представляет собой наклон режущей поверхности пластины. A Cutting Tool Engineering image

«Если у вас есть станок с небольшой мощностью, — сказал он, — мы можем изменить осевой передний угол, чтобы уменьшить силу резания, чтобы вы могли использовать этот станок. в большинстве случаев».

Другой тип переднего угла — это угол между поверхностью зуба и радиусом фрезы, измеренный в плоскости, перпендикулярной оси фрезы. Этот угол, известный как радиальный передний угол, важен для определения остроты и прочности режущей кромки.

Этот угол, известный как радиальный передний угол, важен для определения остроты и прочности режущей кромки.

Передний угол также может быть положительным, нулевым или отрицательным. Передний угол считается положительным, если сумма угла клина инструмента и заднего угла между пластиной и поверхностями заготовки меньше 90 градусов. Положительные передние углы делают инструменты более острыми и заостренными, что снижает их прочность. Положительные углы также снижают усилия резания и требования к мощности.

Когда сумма зазора инструмента и углов клина составляет ровно 90 градусов, передний угол равен нулю. И это отрицательно, когда сумма этих углов больше 90 градусов. Отрицательные передние углы затупляют инструменты и делают их режущую кромку более прочной, чем инструменты с положительными передними углами. Кроме того, отрицательные передние углы увеличивают силу резания и мощность, необходимую для резки. Они также могут увеличивать трение, что приводит к более высоким температурам резания и улучшению качества поверхности.

Комбинированные конструкции

В обычных конструкциях фрез для торцевого фрезерования используются различные комбинации положительных и отрицательных передних углов. Как следует из названия, фреза с двойным отрицательным углом имеет отрицательный осевой и отрицательный радиальный передний угол. Такая компоновка делает фрезу очень жесткой и увеличивает прочность режущей пластины, говорит Брайан Стусак, национальный менеджер по продукции для фрезерования Iscar Metals Inc. в Арлингтоне, штат Техас. Как правило, по его словам, это также позволяет размещать больше пластин по периферии фрезы, чем другие конструкции.

Кроме того, конструкция с двойным негативом позволяет работать с большими подачами и использовать большое количество индексов, поскольку она подходит для двусторонних пластин, — сказал Йозеф Феллнер, глобальный менеджер по продукции для фрезерования со сменными пластинами в компании Kennametal Inc. из Питтсбурга. Он назвал эту конструкцию лучшей. ставка для цехов, которым требуется высокая производительность съема металла и хороший выбор для торцевой обработки керамики, чугуна и жаропрочных сплавов.

Торцевая фреза режет с отрицательным осевым передним углом. Изображение предоставлено Greenleaf

С другой стороны, Стусак указал на то, что двойная негативная конструкция направляет стружку к заготовке и иногда создает заусенцы. Конструкция также подвергает заготовку, пластины и шпиндель станка высоким силам резания.

Он считает, что такая конфигурация переднего угла больше подходит для более старых и мощных станков с высокой производительностью съема металла, чем для станков, которые сегодня можно найти в магазинах.

«Я больше не вижу двойного негатива, потому что для этого требуется много лошадиных сил, а большинство машин в настоящее время являются более легкими», — сказал Стусак.

Другим вариантом торцевого фрезерования является фреза с двойной положительной конструкцией, то есть с положительными осевым и радиальным передним углом. Он сказал, что такое расположение обеспечивает более свободное резание, что снижает усилия резания и снижает потребление мощности. Кроме того, конструкция с двойной положительной ориентацией отводит стружку от заготовки.

Кроме того, конструкция с двойной положительной ориентацией отводит стружку от заготовки.

С другой стороны, сказал Стусак, пластины с двойным положительным углом, как правило, односторонние, а режущие кромки слабее, чем у их аналогов с двойным отрицательным углом. Он сказал, что фрезы с двойной подачей имеют тенденцию тянуть заготовку и фактически могут поднять ее, если она не закреплена должным образом.

Клиенты Iscar Metals в аэрокосмической отрасли «используют двойное положительное вращение каждый день и дважды в воскресенье», — сказал он, добавив, что двойное положительное вращение лучше всего подходит для цветных и труднообрабатываемых материалов.

Петерс рекомендует фрезы с двойным положительным углом для торцевого фрезерования стали и алюминиевых сплавов, в то время как Феллнер сказал, что эти фрезы обычно используются для мягких, липких материалов и установок с меньшей жесткостью.

Третий тип фрезы для торцевой фрезы имеет положительно-негативную конструкцию, или плоскорезную фрезу, которая имеет положительный осевой передний угол и отрицательный радиальный передний угол. Стусак сказал, что конструкция с положительной и отрицательной ориентацией обеспечивает меньшие силы резания, чем другие, а также более свободное резание. Кроме того, конструкция отводит стружку от заготовки, что облегчает эвакуацию. Дизайн хорошо работает с большинством материалов.

Стусак сказал, что конструкция с положительной и отрицательной ориентацией обеспечивает меньшие силы резания, чем другие, а также более свободное резание. Кроме того, конструкция отводит стружку от заготовки, что облегчает эвакуацию. Дизайн хорошо работает с большинством материалов.

В настоящее время для большинства фрез для торцевого фрезерования выбирают конструкцию «позитив-негатив».

«Если кому-то нужна лицевая мельница, мы (обычно) собираемся использовать именно ее», — сказал Питерс.

Основной причиной того, что конфигурация «позитив-негатив» работает во многих магазинах, является ее универсальность.

«Многие компании ищут что-то, что может охватить их во всем — не только в одном материале или в одном приложении», — сказал Петерс. «Если вы ищете что-то (подобное этому), мы бы предложили положительное отрицательное».

Популярность конструкции «позит-негатив» также повышает тот факт, что она позволяет использовать как двусторонние, так и односторонние вставки. Поскольку двусторонние пластины можно как переворачивать, так и переворачивать, они могут иметь в два раза больше режущих кромок, чем односторонние пластины. Например, Феллнер сказал, что односторонние пластины Kennametal KSOM имеют восемь режущих кромок, в то время как аналогичная двухсторонняя пластина компании имеет восемь режущих кромок на каждой стороне, всего 16.

Поскольку двусторонние пластины можно как переворачивать, так и переворачивать, они могут иметь в два раза больше режущих кромок, чем односторонние пластины. Например, Феллнер сказал, что односторонние пластины Kennametal KSOM имеют восемь режущих кромок, в то время как аналогичная двухсторонняя пластина компании имеет восемь режущих кромок на каждой стороне, всего 16.

При использовании двойного положительного переднего угла режущая кромка вставка должна выдерживать большие усилия. Край требует прочной, стабильной конструкции, чтобы он не ломался и не изнашивался слишком быстро. Изображение предоставлено Kennametal

«Большинство людей больше всего беспокоят затраты на кромку, а двусторонние вставки имеют преимущество в цене за кромку по сравнению с односторонними вставками, — сказал Стусак.

Выбор углов

В дополнение к наилучшей комбинации передних углов для применения необходимо выбрать точные осевые и радиальные передние углы. Обычно эти решения принимаются поставщиком инструмента.

«У меня были клиенты, которые очень хорошо понимают эти концепции, — сказал Стусак. «Они скажут: «Я хочу именно этот дизайн», и поймут, почему они этого хотят. Но 95% из них не собираются разбираться в этих деталях. Так что на самом деле представитель производителя инструмента должен определить, какая конструкция инструмента лучше всего подходит для конкретного применения».

Фелльнер сказал, что производители инструментов основывают свой выбор передних углов для торцевого фрезерования на следующем:

- Материал заготовки

- Тип обработки: легкая, получистовая, тяжелая черновая или чистовая обработка

- Доступная мощность шпинделя

- Стабильная или нестабильная оснастка или заготовка

- Вылет инструмента

- Небольшие партии или массовое производство

- Критерии производительности, такие как время цикла и стойкость инструмента

л.с.

Передний угол зависит как от формы пластины, так и от ее ориентации в гнезде. После изготовления торцевой фрезы

После изготовления торцевой фрезы

ориентацию пластины изменить нельзя. Однако Фелльнер сказал, что мастерские могут изменять передний угол фрезы, чтобы соответствовать требованиям различных работ, путем изменения формы используемых пластин.

«Вы загружаете разные пластины с разной геометрией в один и тот же корпус фрезы», — сказал он.

Kennametal, например, предлагает пластины с различной геометрией для универсальной обработки, легкой обработки и тяжелой черновой обработки.

Иногда процесс определения наилучших передних углов для приложения требует компромиссов между свойствами.

«Если клиенты говорят, что им нужно удостовериться, что на лицевую сторону детали не попадает стружка, мы постараемся убрать эту стружку», — сказал Питерс. «Но мы будем откровенны с ними и скажем им, что они собираются избавиться от этой стружки, но они теряют немного прочности на режущей кромке, а это означает, что они могут не получить такой же срок службы инструмента, как они ищите».

Так например, детали, размеры которых должны быть очень точными, а поверхности очень чистыми, обрабатывают предварительно на токарных, а окончательно на шлифовальных станках.

Так например, детали, размеры которых должны быть очень точными, а поверхности очень чистыми, обрабатывают предварительно на токарных, а окончательно на шлифовальных станках. На рис. 2 схематически показано обтачивание детали резцом.

На рис. 2 схематически показано обтачивание детали резцом. Для краткости вместо слов «миллиметров на один оборот» принято писать мм/об.

Для краткости вместо слов «миллиметров на один оборот» принято писать мм/об. Размеры среза характеризуются его толщиной и шириной.

Размеры среза характеризуются его толщиной и шириной.

Режущая кромка, выполняющая основную работу резания, называется главной. Другая режущая кромка резца называется вспомогательной.

Режущая кромка, выполняющая основную работу резания, называется главной. Другая режущая кромка резца называется вспомогательной.