Содержание

цель, методы, технология и механизмы

Уплотнение бетонной смеси нужно для улучшения эксплуатационных характеристик бетона, избежания трещин, воздушных карманов внутри ЖБИ. Технология уплотнения бетонной смеси включает в себя удаление излишков воды и воздуха из раствора.

От качественно выбранных механизмов уплотнения бетонной смеси зависит прочность бетона, его однородность, качество сцепления раствора с конструкцией. Для уплотнения бетонной смеси применяют ручные инструменты и специализированную технику, в зависимости от масштабов и задач строительства.

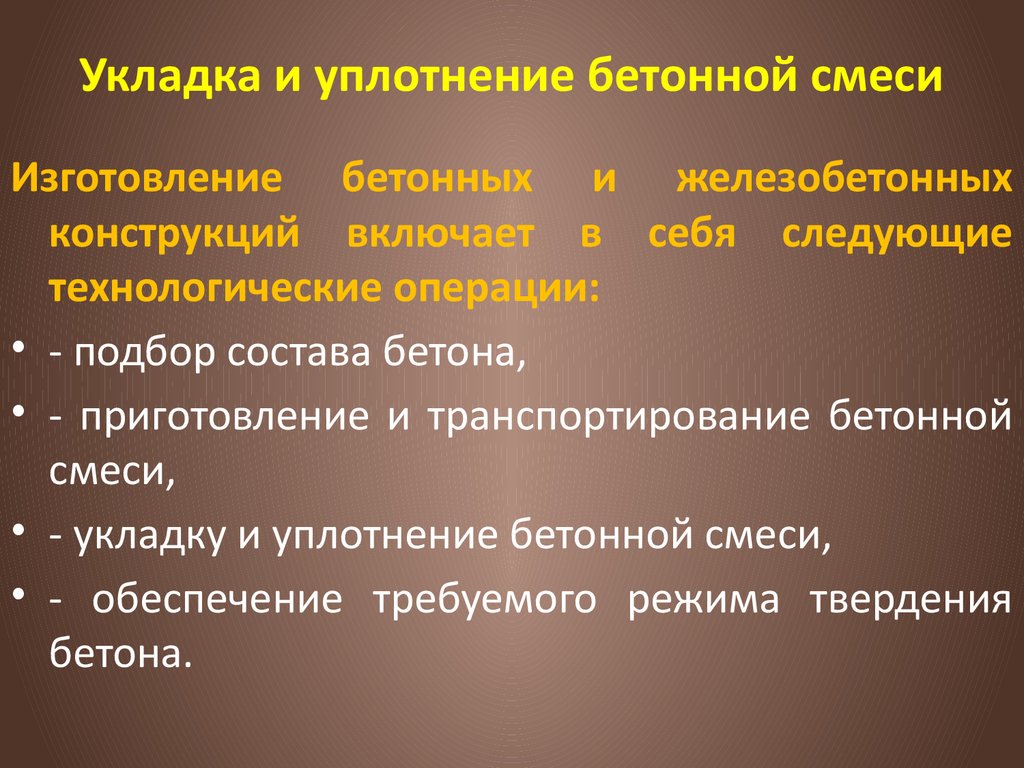

Цель уплотнения бетонной смеси

Цель уплотнения бетонной смеси заключается в увеличении прочности железобетонных конструкций, сведении к минимуму рисков обрушения зданий. Также уплотнение бетонных смесей необходимо для повышения водонепроницаемости, морозостойкости строительного материала.

Правила укладки и уплотнения бетонной смеси

Устанавливая опалубку, необходимо качественно зафиксировать все ее детали. Следует избегать трещин в дереве или между досками, чтобы раствор не вытекал через них.

Следует избегать трещин в дереве или между досками, чтобы раствор не вытекал через них.

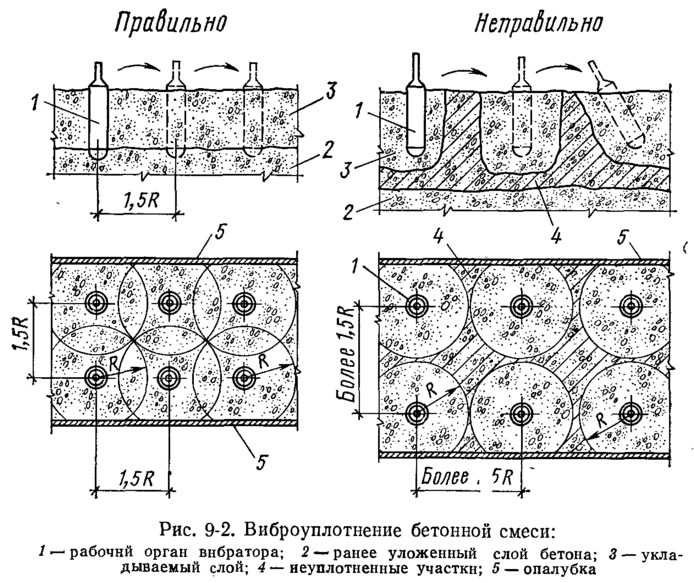

Если используются виброрейки, необходимо менять положение устройства, чтобы раствор получился однородным. Режим вибрирования выбирается с учетом характеристик бетона, особенностей заливки. Если работа ведется со смесью с наполнителем:

-

крупным — оптимально выбирать низкую частоту и высокую амплитуду колебаний; -

мелким — устанавливается высокая частота и низкая амплитуда колебаний; -

разного размера — лучше подобрать технику с меняющейся частотой.

Какие инструменты применяют для уплотнения бетонной смеси

Процесс уплотнения бетонной смеси задействует ручные инструменты, например, лопаты, трамбовки, ломы, и механизмы. К последним относятся электромеханические, пневматические вибраторы с определённой частотой и амплитудой колебаний.

Методы уплотнения бетона

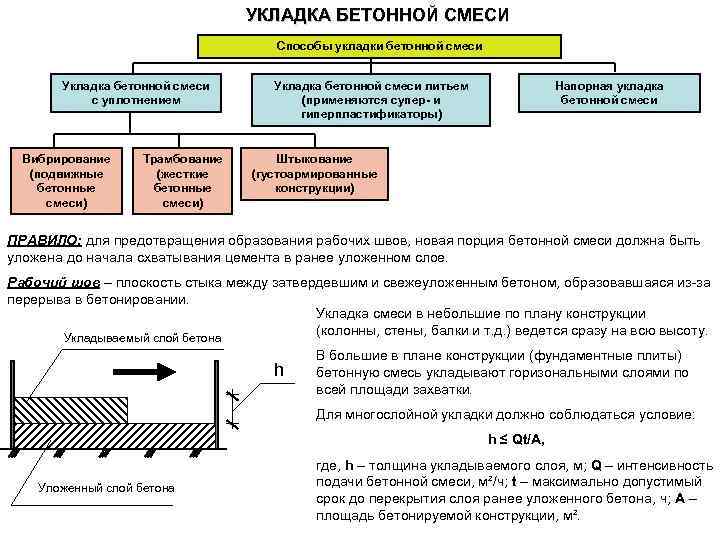

Способы укладки и уплотнения бетонной смеси подразделяются на ручные и механические:

-

Ручная выгонка. Применяется при возведении частных, дачных построек, когда нужно работать с небольшим количеством бетона. Раствор перемешивается лопатами или ломом, трамбуется.

Применяется при возведении частных, дачных построек, когда нужно работать с небольшим количеством бетона. Раствор перемешивается лопатами или ломом, трамбуется.

-

Штыкование. Для уплотнения бетонной смеси используют металлические стержни или арматуру с закругленным концом. Раствор протыкается до дна, затем стержень быстро раскачивается. Таким образом воздух и вода вытесняются, уплотняется наполнитель. -

Трамбование. Тяжёлые бетонные растворы без армирования утрамбовываются послойно с помощью ручных и машинных инструментов. Например, могут использоваться куски бруса или бревна, обитые куском металла. -

Механический способ с помощью оборудования для уплотнения бетонной смеси. Приборы устанавливаются на опалубку или ёмкость. Поверхностные виброустройства уплотняют верхний бетонный слой. Уплотнение бетонной смеси глубинными вибраторами позволяет обрабатывать материал в труднодоступных местах. Рабочая часть — вибробулава, виброштык — окунается в смесь, вибрация передается через корпус.

-

Виброуплотнение. Этот метод осуществляется на производстве с помощью виброплощадок для уплотнения бетонной смеси. -

Прессование под давлением 10-15 Мпа. Метод дорогостоящий, но он эффективно повышает прочность раствора. При этом расход цемента уменьшается. Чаще всего метод задействуется в промышленном строительстве, например судостроении. -

Центрифугирование. Состав подвергается интенсивному вращению, из-за чего его компоненты уплотняются. Метод позволяет выводить до 30% жидкости. Для центрифугирования требуется повышенный расход цемента. -

Вакуумирование. Уплотнение бетона достигается за счет разрежения воздуха. Лишние компоненты удаляются благодаря избыточному давлению в вакуум-установке. Способ задействуют при заливке бетонных конструкций с большой площадью поверхности и толщиной до 30 см, например куполов, сводов.

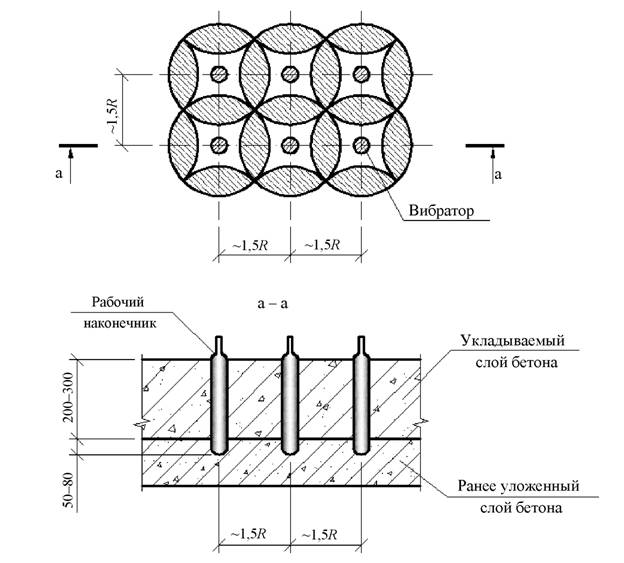

Выбор вида уплотнения бетонной смеси зависит от состава, свойств компонентов, назначения. Одним из эффективных способов считается применение автоматизированных глубинных виброреек в сочетании с послойной заливкой раствора. Оптимальная толщина слоя — 5 см. Рекомендуется подавать бетон с четкими интервалами, соответствующими выполнению вибрирования.

Одним из эффективных способов считается применение автоматизированных глубинных виброреек в сочетании с послойной заливкой раствора. Оптимальная толщина слоя — 5 см. Рекомендуется подавать бетон с четкими интервалами, соответствующими выполнению вибрирования.

Время уплотнения бетонной смеси не должно превышать рекомендации, указанные в проектной документации и таблицах, так как медленная работа приведет к расслоению. Крупный щебень опустится вниз, вверху останется только цемент. Средняя продолжительность — 20-50 секунд для одного погружения вибратора. Определить уплотнение бетона можно визуально:

-

на поверхности появляется жидкость; -

раствор перестал оседать; -

пузырьки воздуха не появляются.

Что такое коэффициент уплотнения бетонной смеси

Коэффициент уплотнения нужен для расчета бетона, который потребуется для строительства. Он регулируется ГОСТом 7473-94. Так, для асфальтобетона этот коэффициент составляет 1,05, для тяжелых бетонов — 0,92-0,97, для мелкозернистых — 0,93-0,99, для лёгких конструкционных — 0,94-0,99. На коэффициент влияет зернистость раствора, наполнителей, форма бетонируемого объекта, процент содержания воды.

На коэффициент влияет зернистость раствора, наполнителей, форма бетонируемого объекта, процент содержания воды.

Как определить коэффициент уплотнения

Коэффициент определяется по формуле: фактический вес раствора делится на значение теоретического веса, полученного с учётом отсутствия воздуха внутри. Например, коэффициент готовой бетонной смеси, произведенной на заводе и соответствующей СНиП, равен 1,02. Это означает, что объем смеси уменьшился после уплотнения на 2%.

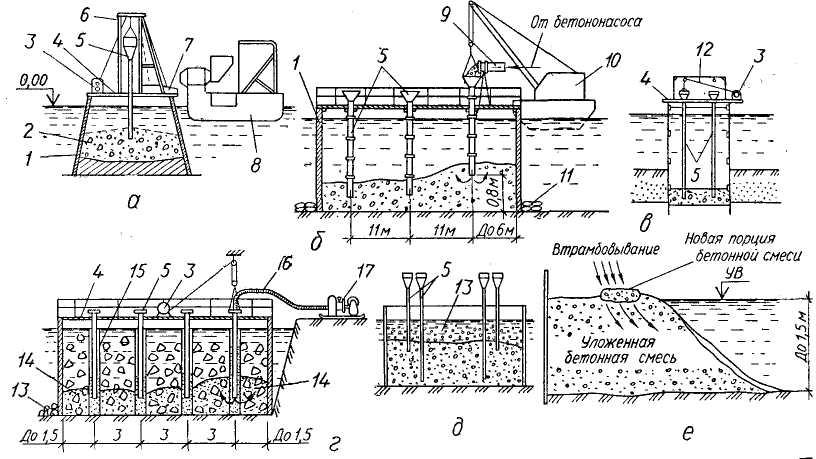

7. Укладка и уплотнение бетонной смеси, уход за бетоном и контроль его качества

Укладка

бетонной смеси

К

числу наиболее трудоемких и энергоемких

операций относятся укладка бетонной

смеси и ее уплотнение в форме (или

опалубке). Эти операции в настоящее

время выполняются механизированно при

помощи бетоноукладчиков или более

простых машин — бетонораздат-чиков.

Бетоноукладчики позволяют в большей

степени механизировать процесс

распределения бетонной смеси в форме.

Бетонная смесь должна быть уложена в

форму так, чтобы в ней не оставались

свободные места; особенно тщательно

нужно заполнять углы и суженные места

формы. После укладки бетонной смеси

После укладки бетонной смеси

приступают к ее уплотнению.

Способы

уплотнения бетонной смеси

Одно

из важнейших свойств бетонной смеси —

способность пластически растекаться

под действием собственного веса или

приложенной к ней нагрузки — определяет

сравнительную легкость изготовления

из бетонной смеси изделий самого

разнообразного профиля и возможность

применения для ее уплотнения разнообразных

способов. При этом способ уплотнения и

свойства смеси — ее подвижность

(текучесть) — находятся в тесной связи.

Так, жесткие нетекучие смеси требуют

энергичного уплотнения и при формовании

из них изделий следует применять

интенсивную вибрацию или вибрацию с

дополнительным прессованием (пригрузом).

Возможны также и другие способы уплотнения

жестких смесей — трамбование, прессование,

прокат. Подвижные смеси легко и эффективно

уплотняются вибрацией. Применение же

сжимающих (прессующих) видов уплотнения

— прессования, проката, а также трамбования

— не пригодно: под действием значительных

прессующих усилий или часто повторяющихся

ударов трамбовки смесь легко вытекает

из-под штампа или разбрызгивается. Литые

Литые

смеси способны уплотняться под собственным

весом. Для повышения эффекта уплотнения

их иногда подвергают кратковременной

вибрации.

Таким

образом могут быть выделены следующие

способы уплотнения бетонных смесей:

вибрирование, прессование, прокат,

трамбование и л}:тье. Наиболее

распространенным и эффективным как в

техническом, так и в экономическом

отношении является способ вибрирования.

Его успешно применяют также в сочетании

с другими способами механического

уплотнения: трамбованием (вибротрамбование),

прессованием (вибропрессование) и

прокатом (вибропрокат). Разновидностью

механических способов уплотнения

подвижных бетонных смесей является

центрифугирование, используемое при

формовании полых изделий трубчатого

сечения. Хорошие результаты в отношении

получения бетона высокого качества

дает вакуумирование смеси в процессе

ее механического уплотнения (преимущественно

вибрированием), однако значительная

продолжительность операции вакуумирова-ния

существенно снижает ее технико-экономический

эффект и препятствует распространению

применения в технологии сборного

железобетона.

Рассмотрим

кратко различные способы уплотнения

бетонных смесей.

Вибрирование.

Уплотнение бетонной смеси при вибрировании

происходит в результате передачи ей

часто повторяющихся вынужденных

колебаний (толчков), в совокупности

выражающихся встряхиванием. В каждый

момент встряхивания частицы бетонной

смеси находятся как бы в подвешенном

состоянии и нарушается связь их с другими

частицами. При последующем действии

силы толчка частицы иод собственным

весом падают и занимают при этом более

выгодное положение, при котором на них

в меньшей степени могут воздействовать

толчки. Это отвечает условию наиболее

плотной их упаковки, что, в конечном

итоге, приводит к получению плотной

бетонной смеси. Второй причиной уплотнения

бетонной смеси при вибрировании является

свойство переходить во временно текучее

состояние под действием приложенных к

ней внешних сил, которое называется

тиксотропностью. Будучи во временно

жидком состоянии, бетонная смесь при

вибрировании начинает растекаться,

приобретая конфигурацию формы, и под

действием собственного веса уплотняться.

Это определяет высокие технические

свойства вибрированного бетона и

экономическую эффективность способа

виброуплотнения. Высокая степень

уплотнения бетонной смеси вибрированием

достигается применением оборудования

незначительной мощности, например

бетонные массивы емкостью несколько

кубометров уплотняют вибраторами

мощностью всего 1—1,5 кет.

Способность

бетонных смесей переходить во временно

текучее состояние под действием вибрации

зависит от подвижности смеси и скорости

перемещения при этом частиц ее одна

относительно другой. Подвижные смеси

легко переходят в текучее состояние и

требуют небольшой скорости перемещения.

С увеличением жесткости (уменьшением

подвижности) смесь все более утрачивает

это свойство или требует соответствующего

увеличения скорости колебаний, т.е.

более высокой затраты энергии.

На

качество виброуплотнения оказывают

влияние не только параметры работы

вибромеханизма (частота и амплитуда),

но также продолжительность вибрирования.

Для каждой бетонной смеси в зависимости

от ее подвижности существует своя

оптимальная продолжительность

виброуплотнения, до которой смесь

уплотняется эффективно, а сверх которой

затраты энергии возрастают в значительно

большей степени, чем происходит уплотнение

смеси; дальнейшее же уплотнение вообще

не дает прироста плотности. Более того,

Более того,

чрезмерно продолжительное вибрирование

может привести к расслаиванию смеси,

разделению ее на отдельные компоненты

— цементный раствор и крупные зерна

заполнителя, что, в конечном итоге,

обусловливает неравномерную плотность

изделия по сечению и снижению прочности

в отдельных частях его. Виброуплотняют

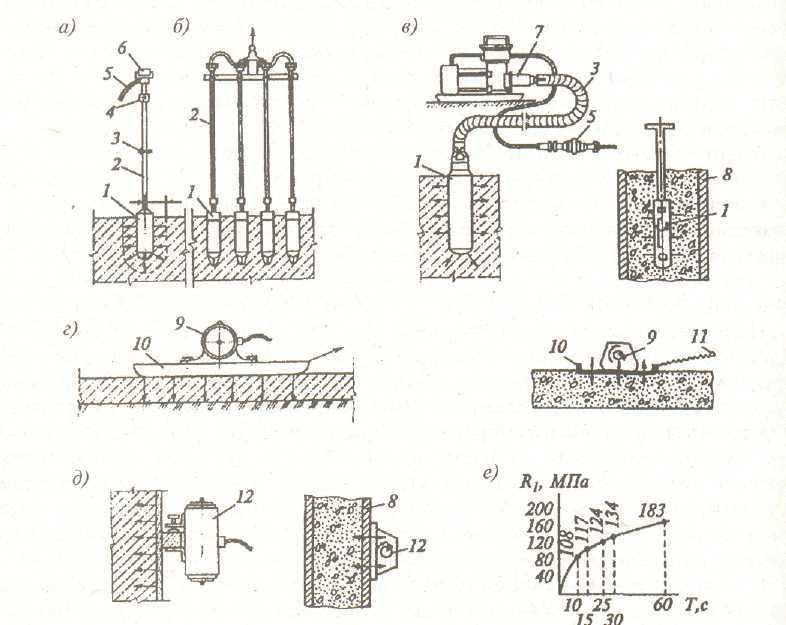

бетонную смесь переносными и стационарными

вибромеханизмами. Применение переносных

вибромеханизмов в технологии сборного

железобетона ограничено и они используются

в основном при формовании крупноразмерных

массивных изделий на стендах. По роду

двигателя вибраторы разделяются на

электромеханические, электромагнитные

и пневматические. Наиболее распространены

электромеханические.

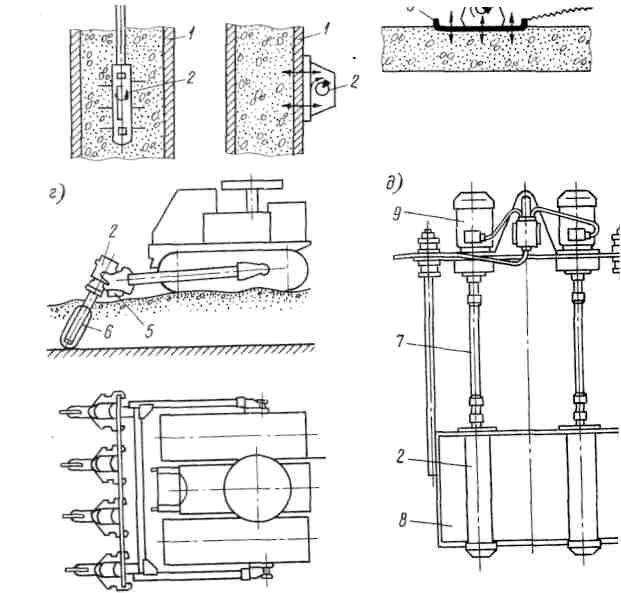

В

зависимости от вида, формы и размеров

бетонируемой конструкции применяют

вибраторы различных типов. Для укладки

бетона с большими открытыми поверхностями

(полы, плиты, дороги) применяются

поверхностные вибраторы (57), передающие

колебания на бетонную смесь через

металлическую площадку, к которой

прикреплен вибратор. Глубина распространения

Глубина распространения

колебаний в толщу бетонной смеси

достигает 20—30 см, продолжительность

вибрирования на одном месте около 1 мин,

после чего вибратор переставляют на

смежный участок.

Глубинные

вибраторы применяют при уплотнении

бетонной смеси в массивных конструкциях

большой глубины (толщины). В качестве

глубинных вибраторов применяют:

вибробулавы (58, а), в нижнем корпусе

которых помещен электродвигатель с

эксцентрическими грузами, возбуждающими

колебания булавы;

высокочастотный

(до 7000 кол/мин ) вибратор с гибким валом

(58,6), заканчивающийся тонкой цилиндрической

рабочей частью (вибронаеадкой), внутри

которой расположен эксцентрик.

begun Дать

объявление

GSCOR

— элеватор под ключ!

Оборудование

для элеваторных и комбикормовых заводов

только у нас!

Контакты

• gscor.com • Минск

На

московском рынке …

Пять

человек получили ожоги при взрыве

воздушно-газовой смеси в кафе. ..

www.gzt.ru

Максим

Кваша. В поисках …

На

днях со мной случился казус: в одном

исследовательском проекте. ..

..

www.gzt.ru

Россия

покупает у Франции…

Французская

компания «Панар» ведет переговоры с

Россией по поводу. ..

www.gzt.ru

Все

объявления

Основное

применение в технологии сборного

железобетона на заводах, работающих по

поточно-агрегатной и конвейерной схемам,

находят виброплощадки. Виброплощадка

(59) представляет собой плоский стол,

опирающийся через пружинные опоры на

неподвижные опоры или раму (станину).

Пружины гасят колебания стола и

предупреждают этим их воздействие на

опоры, так как в противном случае они

могут разрушиться. В нижней части к

столу жестко прикреплен вибровал с

расположенными на нем эксцентриками.

Вал получает вращеиие от электромотора,

и при его вращении эксцентрики возбуждают

вынужденные колебания стола виброплощадки,

передающиеся затем форме с бетонной

смесью, приводящие к ее уплотнению.

Мощность виброплощадки оценивается ее

грузоподъемностью (вес изделия вместе

с формой) и составляет 2—24 т.

Прессование

является малоприменяемым способом

уплотнения бетонной смеси в технологии

сборного железобетона, хотя по

технологическим показателям отличается

большой эффективностью — позволяет

получать бетон с-собовысокой плотности

и прочности при минимальном расходе

цемента (100—150 кг/м3 бетона). Распространению

Распространению

способа препятствуют исключительно

экономические причины: прессующая

величина давления, при которой бетон

начинает эффективно уплотняться—100—150

кГ/см2 и выше, т.е. для уплотнения изделия

на каждый 1 м2 его следует приложить

нагрузку, равную 1000 000—1500 000 кГ или

1000—1500 Т. Прессы такой мощности в технике

применяют, например, для прессования

корпусов судов, но стоимость их оказывается

столь высокой, что полностью исключает

экономическую целесообразность

использования таких прессов для

уплотнения бетона крупноразмерных

железобетонных изделий. По этим причинам

способ прессования широко применяется

только при формовании штучных изделий

небольшого размера, например силикатного

кирпича.

В

технологии сборного железобетона

прессование используется как дополнительное

приложение к бетонной смеси механической

нагрузки при ее вибрировании. В этом

случае потребная величина прессующего

давления не выходит за пределы 50—100

Г/см2, т.е. 500— 1000 кГ/м2. Технически такое

давление достигается сравнительно

просто. Уплотнение бетонной смеси при

Уплотнение бетонной смеси при

прессовании, т. е. под действием статически

приложенной нагрузки, происходит в

результате принудительного перемещения

отдельных частиц бетонной смеси и их

более компактного и плотного расположения

при этом.

Различают

прессование плоскими и профильными

штампами. Последние передают свой

профиль бетонной смеси, позволяя

получать изделия соответствующего

очертания. Так формуют, например,

лестничные марши, некоторые виды

ребристых панелей. В последнем случае

способ прессования называют еще

штампованием.

Разновидностью

прессо

вания

является прокат: прес

сующее

давление передается

бетонной

смеси только через

небольшую

площадь катка,

что

понижает давление прес

сования.

Но здесь особое зна

чение

приобретают пластиче

ские

свойства бетонной смеси

и

ее связность: при недоста

точной

связности происходит

сдвиг

смеси прессующим вал-

ком

и ее разрыв.

Центрифугирование.

Уплотнение бетонной смеси центрифугированием

происходит в результате центробежных

сил, возникающих в ней при вращении. Для

Для

этой цели применяют центрифуги (60),

представляющие собой форму трубчатого

сечения, которой в процессе уплотнения

придается вращение (до 600—1000 об/мин).

Загруженная в форму бетонная смесь

(обязательно подвижной консистенции)

под действием центробежных сил,

развивающихся при вращении, прижимается

к внутренней поверхности формы и

уплотняется. В результате различной

массы твердых компонентов смеси и воды

из смеси при центрифугировании удаляется

до 20—30% воды, что существенно способствует

получению бетона высокой плотности.

Способ

центрифугирования сравнительно легко

позволяет получать изделия с бетоном

высокой плотности, а отсюда высокой

прочности (400—600 кГ/см2) и долговечности.

К недостаткам этого способа следует

отнести значительную потребность в

цементе (400— 450 кг/м3) для получения

бетонной смеси высокой связности. При

недостаточном количестве цемента смесь

расслаивается под действием центробежных

сил на мелкие и крупные зерна, так как

последние с большой силой будут стремиться

прижаться к поверхности формы.

Центрифугированием формуют трубы, опоры

линий электропередач, стойки под

светильники.

Вакууммирование.

При приготовлении бетонной смеси, а

также ее укладки в формы в смесь

вовлекается воздух. В процессе

вакуумиро-вания, создаваемого разрежением

до 0,7—0,8 атм, из бетонной смеси удаляются

воздух и часть воды: освободившиеся при

этом места занимают твердые частицы, и

бетонная смесь приобретает повышенную

плотность. Кроме того, вакуум оказывает

прессующее действие на бетонную смесь,

равное величине атмосферного давления.

Как.

правило, вакуумирование сочетается с

вибрированием. В процессе вибрирования

бетонной смеси, подвергнутой вакуумированшо,

происходит

интенсивное заполнение твердыми

компонентами пор, об

разовавшихся

при вакуумировании на месте воздушных

пузырьков и

воды.

Однако вакуумирование имеет важный

технико-экономический

недостаток,

а именно большую продолжительность

процесса — 1—

Дозирование бетона, смешивание, укладка и уплотнение бетона

Дозирование

Дозирование – это процесс измерения ингредиентов бетонной смеси по объему или массе и введения их в смесь. Традиционно дозирование производится по объему, но большинство спецификаций требуют, чтобы дозирование производилось по массе, а не по объему. Процент точности измерения бетонных материалов следующий.

Традиционно дозирование производится по объему, но большинство спецификаций требуют, чтобы дозирование производилось по массе, а не по объему. Процент точности измерения бетонных материалов следующий.

Цемент:

Когда количество цемента, подлежащего замесу, превышает 30 % вместимости весов, точность измерения должна быть в пределах 1 % от требуемой массы. Если измеряемое количество составляет менее 30 %, т. е. для небольших партий, точность измерения должна быть в пределах 4 % от требуемого количества.

Агрегаты:

Если измерение составляет более 30 % от диапазона весов, то точность измерения должна быть в пределах 1 %. Если измерение меньше 30%, то точность измерения должна быть в пределах менее 3%.

Вода:

Объем воды измеряется как 1 литр = 1 кг. В случае воды точность измерения должна быть в пределах 1%.

Добавки:

Для минеральных добавок такая же точность, как для цемента. Для химических добавок такая же точность, как для воды. Точность минеральных добавок такая же, как у цемента, потому что они используются в качестве частичной замены цемента. Поскольку химические примеси жидкие или добавляются в воду, его точность такая же, как у воды.

Для химических добавок такая же точность, как для воды. Точность минеральных добавок такая же, как у цемента, потому что они используются в качестве частичной замены цемента. Поскольку химические примеси жидкие или добавляются в воду, его точность такая же, как у воды.

Смешивание

Операция смешивания состоит из вращения или перемешивания, цель которой состоит в том, чтобы покрыть поверхность всех частиц заполнителя цементным тестом и смешать все ингредиенты бетона в однородную массу; эта однородность не должна нарушаться процессом выгрузки из смесителя.

Смеситель периодического действия

Обычным типом смесителя является смеситель периодического действия, что означает, что одна партия бетона смешивается и выгружается до того, как в смеситель будет добавлено больше материалов. Существует четыре типа смесителей периодического действия.

Наклонный Барабан Смеситель:

Смеситель с опрокидывающимся барабаном представляет собой смеситель, барабан которого, в котором происходит смешивание, наклоняется для разгрузки. Барабан имеет коническую или чашеобразную форму с внутренними лопастями, а разгрузка быстрая и неразделенная, поэтому эти смесители подходят для смесей с низкой удобоукладываемостью и для смесей, содержащих крупный заполнитель.

Барабан имеет коническую или чашеобразную форму с внутренними лопастями, а разгрузка быстрая и неразделенная, поэтому эти смесители подходят для смесей с низкой удобоукладываемостью и для смесей, содержащих крупный заполнитель.

Барабанный смеситель без опрокидывания:

Барабан без опрокидывания – это барабан, в котором ось смесителя всегда горизонтальна, а разгрузка происходит путем вставки желоба в барабан или путем изменения направления или вращения барабана. Из-за низкой скорости разряда может произойти некоторая сегрегация.

Чашечный миксер:

Смеситель тарельчатого типа представляет собой смеситель принудительного действия, в отличие от смесителя барабанного типа, принцип работы которого основан на свободном падении бетона внутри барабана. Чашечный миксер состоит из круглой чаши, вращающейся вокруг своей оси, с одной или двумя звездообразными лопастями, вращающимися вокруг вертикальной оси чаши.

Смеситель с двумя барабанами:

Двойной барабан иногда используется при строительстве дорог. Здесь есть два последовательно соединенных барабана, бетон часть времени смешивается в одном, а затем переносится в другой на оставшееся время смешивания перед разгрузкой.

Смесители непрерывного действия:

Они подаются автоматически системой непрерывного взвешивания и дозирования.

Зарядка миксера:

Не существует общих правил по порядку подачи ингредиентов в миксер, так как это зависит от свойств миксера и смеси. Обычно сначала подается небольшое количество воды, а затем все твердые материалы. Если возможно, большую часть воды также следует подавать в то же время, а оставшуюся часть добавлять после твердых веществ. Однако при использовании очень сухих смесей в барабанных смесителях необходимо подавать крупный заполнитель сразу после небольшой начальной подачи воды, чтобы обеспечить достаточное увлажнение поверхности заполнителя.

Однородность смешивания

В любом смесителе важно, чтобы между частями камеры происходил достаточный обмен материалами для получения однородного бетона. Эффективность смесителя можно измерить по изменчивости образцов из смеси. ASTM предписывает брать пробы примерно из точек 1/6 и 5/6 разгрузки партии, и разница в свойствах двух проб не должна превышать ни одного из следующих:

Плотность бетона 1 фунт/фут³

Содержание воздуха 1%

Снижение на 1 дюйм, когда среднее значение меньше 4 дюймов

1,5 дюйма, если среднее значение меньше 4–6 дюймов

% заполнителя, оставшегося на сите №4 6%

- Прочность на сжатие 7 дней, 3 цилиндра 7,5%

Время смешивания:

Важно знать минимальное время перемешивания, необходимое для получения бетона однородного состава и надежной прочности.

Время или период смешивания следует измерять с момента, когда все вяжущие материалы и заполнители находятся в барабане смесителя, до извлечения бетона.

Время перемешивания зависит от типа и размера миксера, скорости вращения и качества смешивания ингредиентов при загрузке миксера. Как правило, время смешивания менее 1-1,25 минут приводит к заметной неоднородности состава и значительному снижению прочности; перемешивание в течение более 2 минут не приводит к значительному улучшению этих свойств.

Таблица: Рекомендуемое минимальное время перемешивания

Вместимость миксера (ярд³) | Время смешивания (минуты) |

До 1 | 1 |

2 | 1,25 |

3 | 1,5 |

4 | 1,75 |

5 | 2 |

6 | 2,25 |

10 | 3,25 |

Пролонгированное смешивание:

Если перемешивание происходит в течение длительного времени, может произойти испарение воды из смеси с последующим снижением удобоукладываемости и повышением прочности. Вторичным эффектом является измельчение заполнителя, особенно если он мягкий; таким образом, сортировка становится более тонкой, а обрабатываемость ниже. В случае бетона с воздухововлекающими добавками длительное перемешивание снижает содержание воздуха.

Вторичным эффектом является измельчение заполнителя, особенно если он мягкий; таким образом, сортировка становится более тонкой, а обрабатываемость ниже. В случае бетона с воздухововлекающими добавками длительное перемешивание снижает содержание воздуха.

Товарный бетон:

Если вместо дозирования и смешивания на месте бетон доставляется для укладки с центрального завода. Его называют товарным или предварительно смешанным бетоном. Этот тип бетона широко используется за рубежом, поскольку он имеет многочисленные преимущества по сравнению с другими методами производства:

Тщательный контроль качества дозирования, что снижает изменчивость желаемых свойств затвердевшего бетона.

Использование на перегруженных участках или при строительстве автомагистралей, где мало места для смесительной установки и складов заполнителя;

Использование грузовиков с мешалками для обеспечения осторожности при транспортировке, что предотвращает сегрегацию и поддерживает работоспособность

Удобство, когда требуется небольшое количество бетона или прерывистая укладка.

Товарный бетон бывает двух категорий: централизованный и транзитный или автомобильный. В первой категории смешивание производится на центральном заводе, а затем бетон транспортируется в грузовике с мешалкой. Во второй категории материалы комплектуются на центральном заводе, но смешиваются в грузовике.

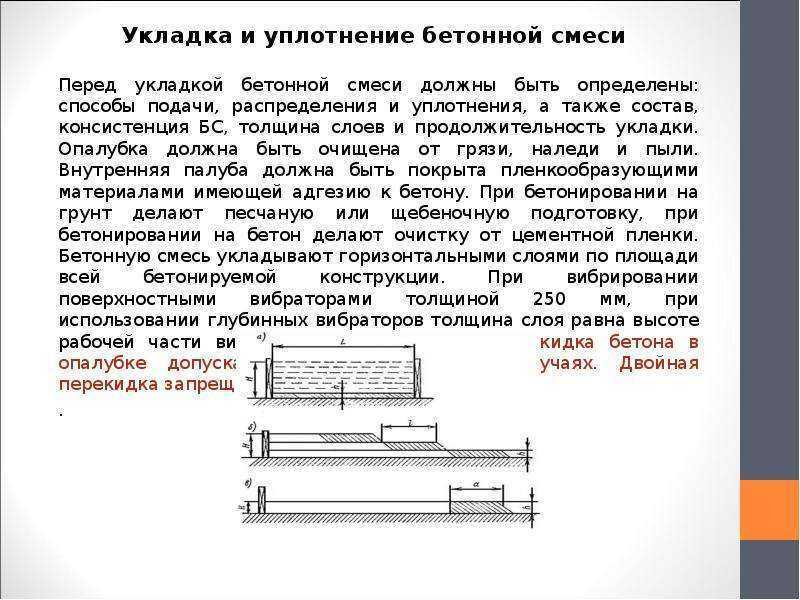

Укладка бетона и уплотнение бетона

Операции укладки и уплотнения взаимозависимы и выполняются одновременно. Они наиболее важны с целью обеспечения требований прочности, водонепроницаемости и долговечности затвердевшего бетона в реальной конструкции. Что касается укладки, основная цель состоит в том, чтобы уложить бетон как можно ближе к его конечному положению, чтобы избежать расслоения и обеспечить полное уплотнение бетона. Цель качественной укладки бетона можно сформулировать довольно просто.

Для укладки бетона со скоростью и в условиях, позволяющих его уплотнить должным образом.

Для правильного размещения необходимо помнить о следующих правилах:

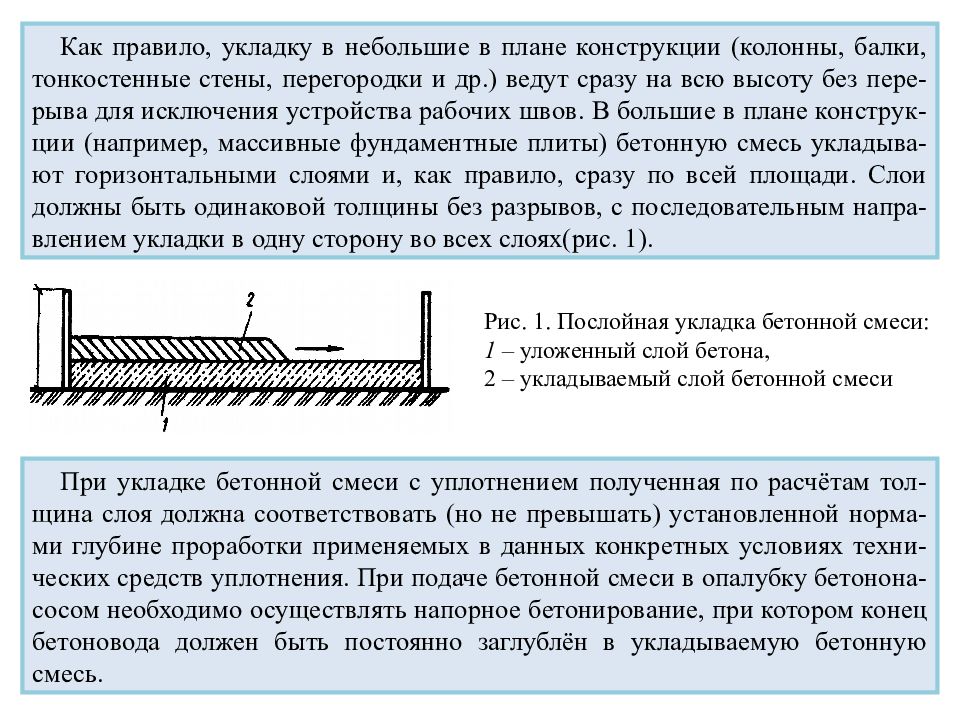

Бетон следует укладывать равномерными слоями, а не большими кучами или наклонными слоями.

Толщина слоя должна быть совместима с методом вибрации, чтобы можно было удалить захваченный воздух из нижней части каждого слоя.

Скорость укладки и уплотнения должна быть одинаковой. Если вы будете действовать слишком медленно, смесь может загустеть и перестанет быть пригодной для работы. Ни в коем случае нельзя добавлять воду в застывающий бетон. С другой стороны, если вы пойдете слишком быстро, вы можете опередить уплотняющую банду, лишив их возможности выполнять свою работу должным образом.

Каждый слой должен быть полностью уплотнен перед укладкой следующего, и каждый последующий слой должен быть уложен, пока нижележащий слой еще пластичен, для достижения монолитной конструкции

Следует избегать столкновения бетона с опалубкой или арматурой.

На глубоких участках длинная водосточная труба обеспечивает точность расположения бетона и минимальную сегрегацию.

Вы должны иметь возможность видеть, что размещение происходит правильно, поэтому освещение должно быть доступно для больших, глубоких секций и тонких стен и колонн.

Уплотнение

После укладки бетон готов к уплотнению. Целью уплотнения является избавление от воздушных пустот, попавших в рыхлый бетон.

Зачем необходимо уплотнение бетона?

Важно полностью уплотнить бетон, потому что:

Воздушные пустоты снижают прочность бетона. На каждый 1% захваченного воздуха прочность падает где-то между 5 и 7%. Это означает, что бетон, содержащий всего 5% воздушных пустот, из-за неполного уплотнения может потерять до одной трети своей прочности.

Воздушные пустоты увеличивают проницаемость бетона. Что, в свою очередь, снижает его долговечность. Если бетон не плотный и непроницаемый, он не будет водонепроницаемым. Он будет менее способен противостоять агрессивным жидкостям, а его открытые поверхности будут плохо выдерживать атмосферные воздействия.

Влага и воздух с большей вероятностью проникают в арматуру, вызывая ее ржавчину.

Воздушные пустоты ухудшают контакт смеси с арматурой (да и с любым другим закладным металлом).

Требуемая связь не будет достигнута, и армированный элемент не будет таким прочным, как должен быть.

Требуемая связь не будет достигнута, и армированный элемент не будет таким прочным, как должен быть.Воздушные пустоты оставляют пятна на пораженных поверхностях. Например, могут возникнуть дыхала и соты.

Подводя итог, можно сказать, что полностью уплотненный бетон плотный, прочный и долговечный; плохо уплотненный бетон будет пористым, слабым и склонным к быстрому износу. Рано или поздно его придется ремонтировать или заменять. Поэтому стоит в первую очередь правильно выполнить работу.

Жесткие смеси содержат гораздо больше воздуха, чем рабочие. Это одна из причин, по которой бетон с низкой посадкой требует больших усилий по уплотнению, чем бетон с более высокой посадкой — уплотнение должно продолжаться в течение более длительного времени или необходимо использовать больше оборудования.

Даже воздухововлекающий бетон необходимо уплотнить, чтобы избавиться от воздушных пустот. На этом этапе следует отметить разницу между воздушными пустотами и увлеченными пузырьками воздуха. Вовлекаемые пузырьки воздуха относительно малы и имеют сферическую форму, что повышает удобоукладываемость смеси, уменьшает кровопотерю и повышает морозостойкость. Захваченный воздух, с другой стороны, имеет тенденцию иметь неправильную форму и пагубно влияет на прочность смеси. Именно для удаления этого воздуха бетон и нужно правильно уплотнять. Существует небольшая опасность того, что уплотнение удалит мельчайшие пузырьки воздуха, которые были унесены преднамеренно, поскольку они очень стабильны.

Вовлекаемые пузырьки воздуха относительно малы и имеют сферическую форму, что повышает удобоукладываемость смеси, уменьшает кровопотерю и повышает морозостойкость. Захваченный воздух, с другой стороны, имеет тенденцию иметь неправильную форму и пагубно влияет на прочность смеси. Именно для удаления этого воздуха бетон и нужно правильно уплотнять. Существует небольшая опасность того, что уплотнение удалит мельчайшие пузырьки воздуха, которые были унесены преднамеренно, поскольку они очень стабильны.

Методы уплотнения бетона

Вибрация:

Для уплотнения бетона вы прилагаете к нему энергию, так что смесь становится более текучей. Воздух, попавший в него, может затем подняться наверх и выйти. В результате бетон уплотняется, и у вас остается хороший плотный материал, который после надлежащего отверждения наберет полную прочность и долговечность.

Вибрация – следующий и самый быстрый способ подачи энергии. Ручные методы, такие как стержень, подходят только для небольших проектов. Различные типы вибраторов доступны для использования на месте.

Различные типы вибраторов доступны для использования на месте.

Кочерга Вибраторы

Кочерга, или погружной вибратор, является наиболее популярным приспособлением, используемым для уплотнения бетона. Это связано с тем, что он работает непосредственно в бетоне и его можно легко перемещать.

Размеры:

Кочерги диаметром от 25 до 75 мм легко доступны и подходят для большинства железобетонных работ. Доступны вибраторы большего размера — диаметром до 150 мм, но они предназначены для массивного бетона в тяжелом гражданском строительстве.

Радиус действия:

Когда работает вибратор кочерги, он действует в пределах круга с центром в кочерге. Расстояние от кочерги до края круга называется радиусом действия.

Однако реальная эффективность любой кочерги зависит от удобоукладываемости бетона и характеристик самого вибратора. Как правило, чем крупнее кочерга и выше ее амплитуда, тем больше будет радиус действия. Лучше судить по собственным наблюдениям, по мере продвижения работ на месте, эффективный радиус действия кочерги по уплотняемому бетону.

Лучше судить по собственным наблюдениям, по мере продвижения работ на месте, эффективный радиус действия кочерги по уплотняемому бетону.

Время, необходимое вибратору для полного уплотнения бетона, зависит от:

Удобоукладываемость бетона: чем менее удобоукладываема смесь, тем дольше ее нужно вибрировать.

Энергия, передаваемая вибратором: более крупные вибраторы выполняют работу быстрее.

Глубина бетона: толстые секции занимают больше времени.

Бетон: укладка, уплотнение и отверждение

Пропорции бетонной смеси разработаны для достижения желаемых свойств, ее укладка, уплотнение и отверждение также имеют решающее значение для реализации потенциала бетона как конечного продукта.

Смешивание, транспортировка и обработка бетона должны быть тщательно синхронизированы с операциями по укладке и отделке. Бетон не должен укладываться быстрее, чем его можно равномерно распределить, отбить, уплотнить и довести до окончательного состояния.

Планирование заливки бетона играет важную роль в достижении вышеуказанного наряду с его укладкой, уплотнением и окончательной отделкой.

Этап 1: Планирование заливки бетона:

- На подходе к месту укладки не должно быть никаких препятствий для движения транспорта, что обеспечивает укладку бетона с наименьшим запаздыванием.

- Периферия/пространства для приема бетона очищены от мусора и воды.

- Фундаменты бетонируются слоями толщиной не более 300 мм.

- Колонны должны быть отлиты в один или максимум 2 лифта между этажами (окна/отверстия для ограничения свободного падения бетона до 1,5 м), высота подъема не более 3,0 м для отдельных лифтов.

- Плиты должны отливаться полосами, а не чередующимися пролетами. При строительстве плит укладку следует начинать по периметру с одного конца работы, при этом каждую партию укладывают на ранее отправленный бетон.

- Не сбрасывайте бетон отдельными кучами, а затем выравнивайте и работайте вместе; его также нельзя складывать большими кучами и перемещать горизонтально в окончательное положение.

- Места строительных швов должны быть утверждены (как показано на чертежах)

- Такие элементы, как вставки, трубные муфты, трубы, болты и другие приспособления, должны быть предоставлены в соответствии со строительным чертежом товара.

- Все работы должны выполняться точно по уровню, отвесно и прямо, а все углы и кромки во всех случаях должны быть ровными и аккуратными.

Этап-2: Транспортировка и укладка бетона

- Весь бетон должен транспортироваться с помощью транзитных миксеров к месту укладки как можно быстрее.

- Если для перевозки бетона используется автобетоносмеситель или мешалка, бетон должен быть доставлен на место проведения работ, а выгрузка должна быть завершена в течение 2 часов после выезда с завода.

- Допустимая температура бетона, температура воздуха, температура тени и т. д. должны соответствовать спецификациям и проверяться поставщиком перед поставкой.

- Укладка бетона, как правило, должна выполняться с использованием насосов для достижения необходимой высоты там, где это необходимо.

- В случае глубоких траншей/фундаментов это можно сделать с помощью желобов или непосредственно из проходных миксеров с разумной высоты.

- В столбцах можно разместить вручную с помощью staging. Бетон из тачек следует сбрасывать на поверхность уже уложенного бетона.

- Для работы везде, где это необходимо, должна быть предусмотрена подходящая платформа.

- Бетон должен быть уложен как можно ближе к его конечному положению во избежание повторного обращения.

- Бетон должен быть уложен и уплотнен до начала начального схватывания бетона, после чего его нельзя трогать.

- Бетон следует укладывать слоями. Нижний слой не должен окончательно застывать до того, как будут размещены верхние слои.

- Методы размещения должны исключать сегрегацию. Следует соблюдать осторожность, чтобы избежать смещения арматуры или смещения опалубки.

- Опалубка должна находиться под постоянным наблюдением во время и после бетонирования.

В случае утечек, вздутий или провисаний следует принять немедленные меры до первоначального схватывания бетона.

В случае утечек, вздутий или провисаний следует принять немедленные меры до первоначального схватывания бетона.

Этап 3: Уплотнение бетона

- Бетон необходимо тщательно уплотнить и полностью обработать вокруг арматуры, вокруг закладных деталей и в углах опалубки

- Если не принять меры во время вибрации, это может привести расчесывание меда. Помните 5 % пустот в бетоне снижает прочность бетона на 30 %

Меры предосторожности при укладке и уплотнении бетона

- Не используйте вибратор для горизонтального перемещения бетона.

- Не начинайте работу без запасного вибратора.

- Бетон не должен подвергаться чрезмерной вибрации

- Прекратить вибрацию бетона, когда бетонная поверхность приобретет блестящий вид

- Прекратить вибрацию бетона, когда более крупные пузырьки воздуха перестанут выходить вибратор.

- Примите дополнительные меры предосторожности в местах резкого изменения сечения

- Установите бетон так, чтобы последовательная вибрация не мешала ему.

Важная информация – Укладка и уплотнение бетона

- Кубический тест не может проверить степень уплотнения, достигнутую на месте.

- Плохая вибрация может свести на нет всю разницу между хорошим и низким качеством бетона.

- Вибрация — работа квалифицированная. Настаивайте на квалифицированном операторе. Это будет полезно для бетона и заставит оператора гордиться своей работой.

Меры предосторожности после заливки!

Этап 5: Отделка бетона

- До того, как бетон начнет схватываться, крышу следует затереть ровной и гладкой деревянной теркой.

- Поверхности, на которую будет наноситься штукатурка, следует немедленно придать шероховатость.

- Поверхности, соприкасающейся с кирпичной кладкой, следует немедленно придать шероховатость.

- Поверхности, на которые будут наноситься напольные покрытия, плитка и т. д., следует придать шероховатость, пока они еще зеленые.

Применяется при возведении частных, дачных построек, когда нужно работать с небольшим количеством бетона. Раствор перемешивается лопатами или ломом, трамбуется.

Применяется при возведении частных, дачных построек, когда нужно работать с небольшим количеством бетона. Раствор перемешивается лопатами или ломом, трамбуется.

Требуемая связь не будет достигнута, и армированный элемент не будет таким прочным, как должен быть.

Требуемая связь не будет достигнута, и армированный элемент не будет таким прочным, как должен быть.

В случае утечек, вздутий или провисаний следует принять немедленные меры до первоначального схватывания бетона.

В случае утечек, вздутий или провисаний следует принять немедленные меры до первоначального схватывания бетона.