Содержание

Приборы системы питания

Приборы системы питания

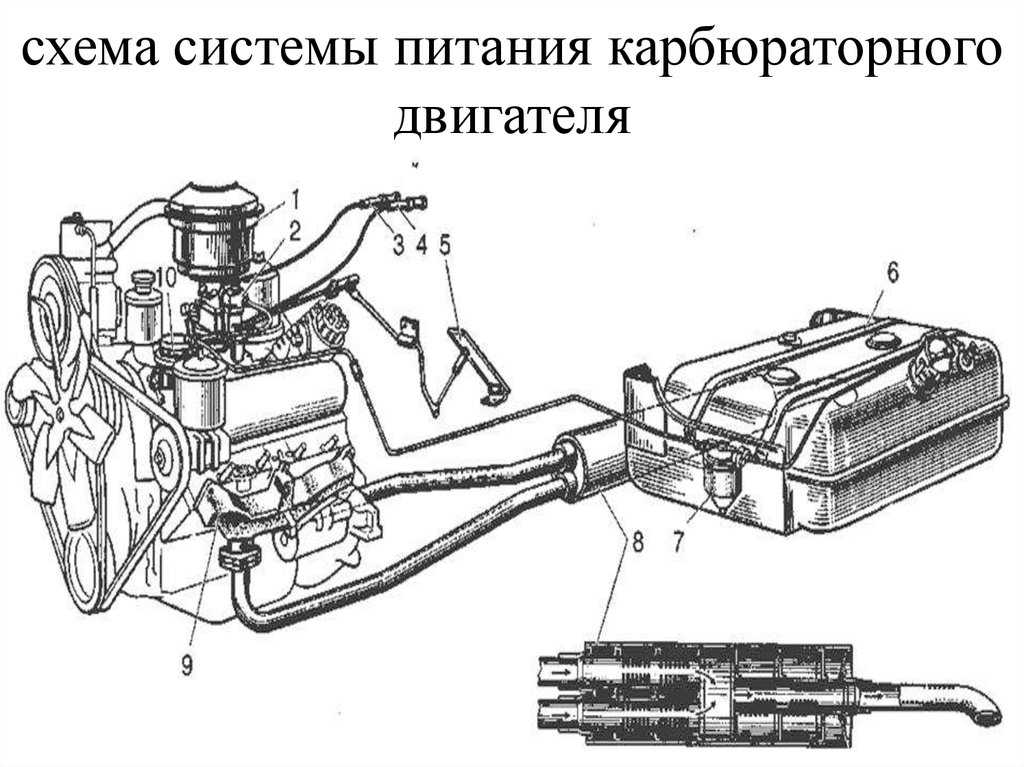

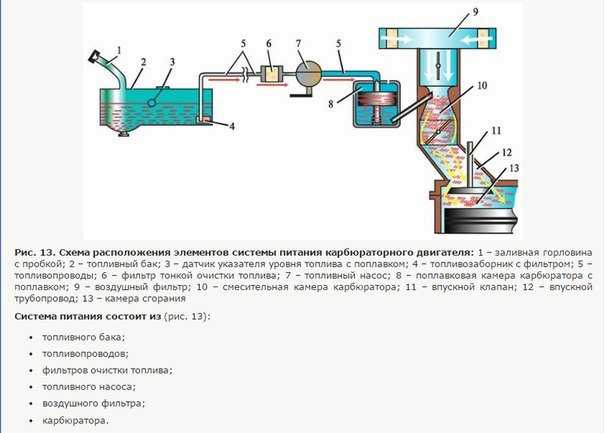

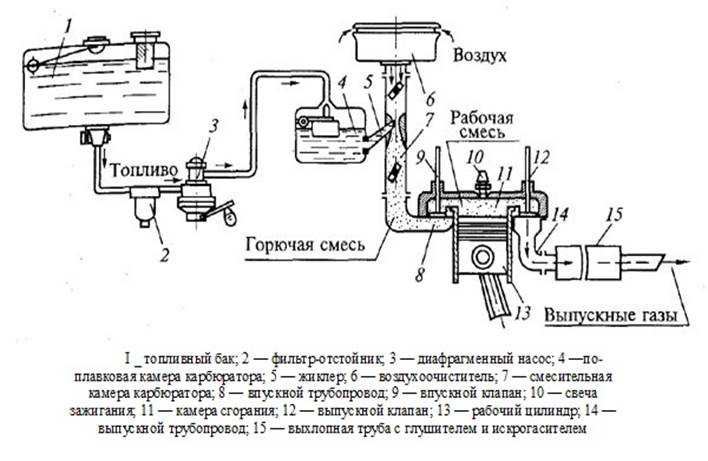

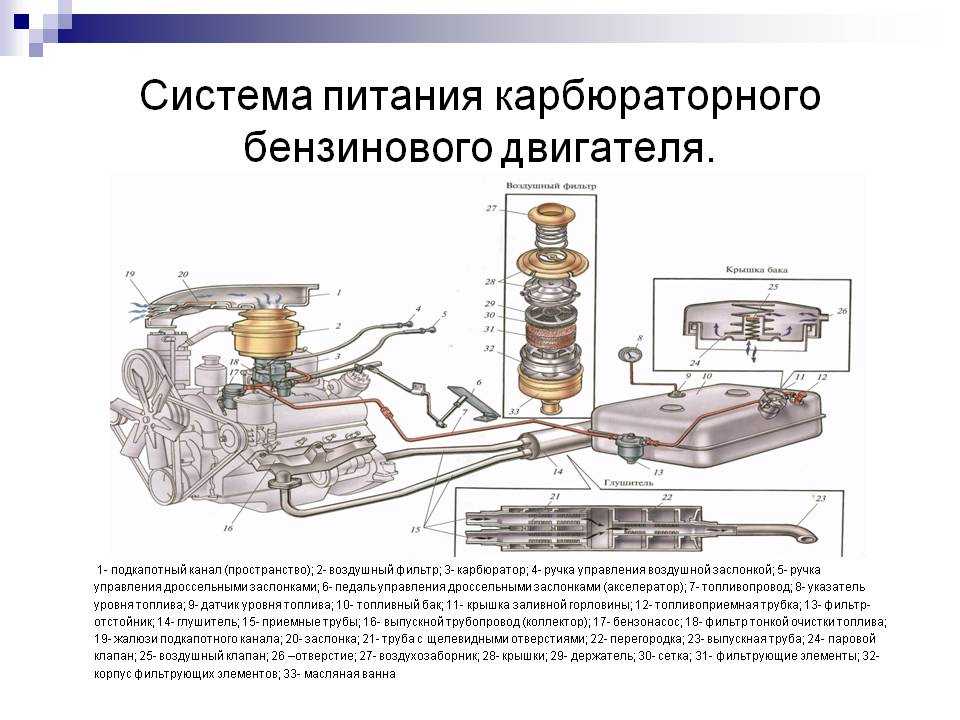

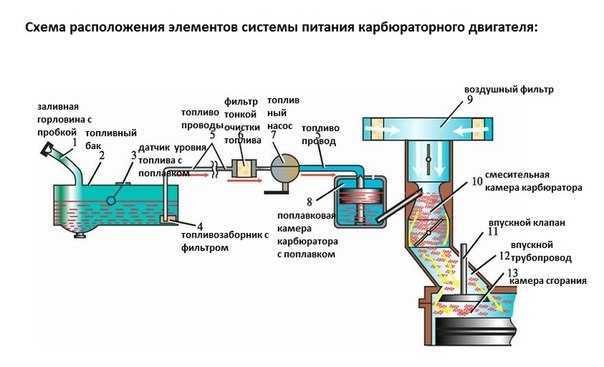

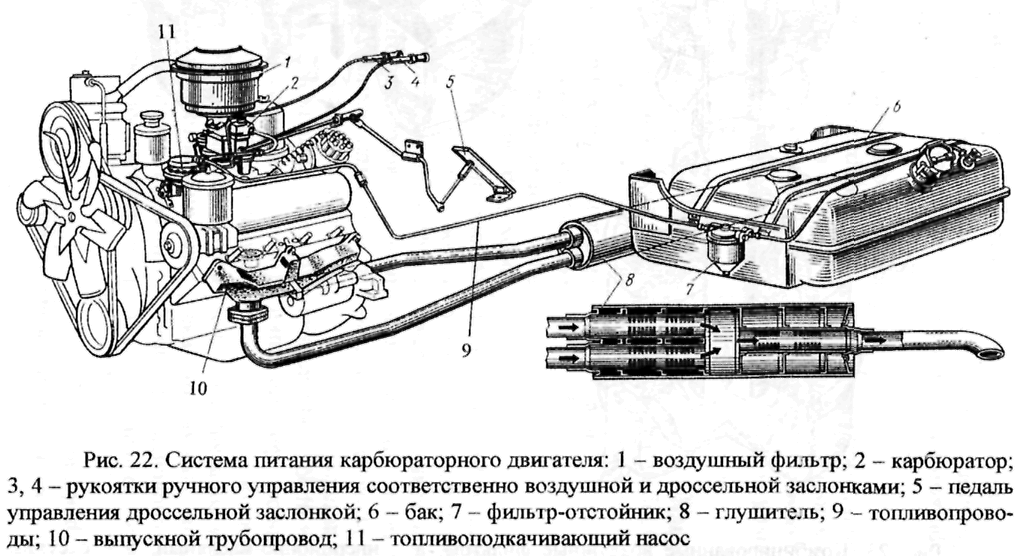

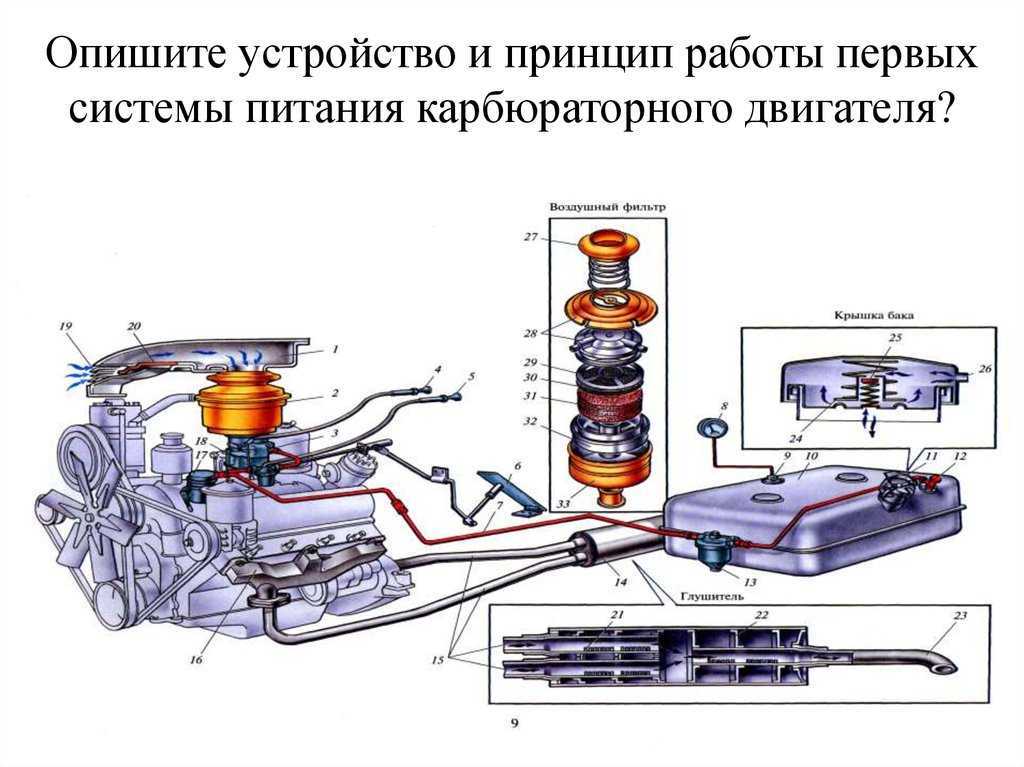

К приборам системы питания карбюраторного двигателя кроме карбюратора относятся топливный бак, приборы очистки воздуха и топлива, топливный насос и глушители шума впуска и выпуска.

Топливный бак служит для хранения запаса топлива, необходимого для работы автомобиля. Баки автомобилей изготовляют из тонкой листовой стали. Для увеличения жесткости и предотвращения расплескивания топлива внутри бака делают перегородки. В верхней части бак имеет заливную горловину, закрываемую пробкой. Пробка снабжена небольшим отверстием для сообщения внутренней полости бака с атмосферой, чтобы по мере выработки топлива бак заполнялся через это отверстие воздухом.

Для уменьшения потерь на испарение в некоторых автомобилях пробки баков имеют воздушные клапаны. Впускной клапан пропускает воздух в бак при уменьшении в нем количества топлива, а выпускной — снижает давление в баке при повышении его выше атмосферного.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для измерения уровня топлива в баке применяют дистанционные электрические приборы, состоящие из датчика и указателя. Датчик указателя уровня топлива представляет собой поплавок, связанный с реостатом и устанавливаемый непосредственно в баке, а указатель — в кабине на щитке или комбинации приборов.

Топливные баки располагают: у грузового автомобиля на раме, у легкового — в багажном отделении. Крепят баки стальными лентами (хомутами) или болтами к кронштейнам через амортизационные прокладки.

Топливный бак автомобиля ЗИЛ-130 разделен на три отсека перегородками. В верхней части среднего отсека бака установлена заливная горловина с пробкой, имеющей впускной и выпускной клапаны. Для улучшения условий наполнения бака заливная горловина имеет выдвижной патрубок. Забор топлива осуществляется через сетчатый фильтр топливоприемника, который в верхней части имеет разобщительный кран. Здесь же в верхней стенке бака предусмотрено отверстие для установки датчика указателя уровня топлива. В нижней части бак имеет пробку для слива отстоя и топлива.

Здесь же в верхней стенке бака предусмотрено отверстие для установки датчика указателя уровня топлива. В нижней части бак имеет пробку для слива отстоя и топлива.

Топливные баки других автомобилей имеют аналогичную конструкцию, но форма самого бака определяется местом его размещения на автомобиле.

Приборы для очистки топлива предназначены для задержки различных механических примесей (пыль, ржавчина, волокна) и воды, которые могут содержаться в топливе. К этим приборам относятся различные фильтры и отстойники, которые устанавливают на пути подачи топлива в карбюратор. Фильтры могут находиться как в самой магистрали подачи (топливопроводах), так и в приборах системы питания, например в топливном насосе.

В системе питания двигателей грузовых автомобилей очистку топлива обеспечивает магистральный фильтр-отстойник (рис. 37). Внутри отстойника расположен фильтрующий элемент 6 пластинчатого типа. Элемент собран из латунных фильтрующих пластин и поджимается к корпусу центральной пружиной. Каждая фильтрующая пластина по окружности имеет отверстия для прохода топлива и выступы высотой 0,05 мм.

Каждая фильтрующая пластина по окружности имеет отверстия для прохода топлива и выступы высотой 0,05 мм.

Топливо поступает в отстойник фильтра из бака (показано стрелками). Вследствие резкого увеличения объема, которое происходит при перетекании топлива из отверстия корпуса в отстойник, скорость топлива падает и все крупные частицы и вода опускаются на дно отстойника. Мелкие частицы задерживаются в щелях пластинчатого элемента, а отфильтрованное топливо проходит через другое отверстие в корпусе в питающую магистраль. Для слива отстоя служит отверстие, закрываемое пробкой.

Более высокое качество очистки достигается включением в систему питания двигателя фильтра тонкой очистки топлива. Такие фильтры применяют на автомобилях ЗИЛ, ГАЗ и др. Фильтр тонкой очистки удаляет из топлива мельчайшие взвешенные частицы механического происхождения.

Рис. 1. Топливный бак автомобиля ЗИЛ-130:

1 — заливная горловина с пробкой, 2 — разобщительный кран, 3 — сетчатый фильтр, 4 — пробка сливного отверстия, 5 — выдвижной патрубок, 6 — перегородка, 7 — топливопровод, 8 — фильтр-отстойник

Основными деталями фильтра тонкой очистки являются крышка и стакан, соединенные скобкой с винтовым зажимом. Внутри стакана установлен фильтрующий элемент, который может быть выполнен из капроновой мелкоячеистой сетки, свернутой в рулон. Вместо сетчатого фильтра применяют фильтрующий элемент в виде стаканчика из пористой керамики. Фильтрующий элемент удерживается внутри стакана цилиндрической пружиной. Резиновые прокладки обеспечивают герметичность соединения.

Внутри стакана установлен фильтрующий элемент, который может быть выполнен из капроновой мелкоячеистой сетки, свернутой в рулон. Вместо сетчатого фильтра применяют фильтрующий элемент в виде стаканчика из пористой керамики. Фильтрующий элемент удерживается внутри стакана цилиндрической пружиной. Резиновые прокладки обеспечивают герметичность соединения.

Рис. 2. Схема магистрального фильтра-отстойника:

1 — отстойник, 2— корпус, 3 — стяжной болт, 4, 5, — прокладки, 6 — фильтрующий элемент, 7 — опорная пластина, 8 — пружина, 9 — пробка, 10 — стержень, 11 — фильтрующие пластины, 12 —корпус фильтрующего элемента

Приборы для очистки воздуха служат для задержки частиц пыли в воздушном потоке карбюратора. Для этого на его всасывающем патрубке устанавливают воздушный фильтр (воздухоочиститель). Очистка воздуха, поступающего в двигатель, необходима для снижения износов его трущихся деталей. Кроме того, воздушный фильтр снижает шум впуска воздуха. Для этого его снабжают глушителем шума впуска или глушитель конструктивно объединяют с фильтром.

Наиболее распространенными воздухоочистителями являются инерционно-масляные и с сухим фильтрующим элементом.

Инерционно -масляные воздушные фильтры основаны на следующем принципе действия: при изменении направления движения, воздуха содержащиеся в нем частицы пыли продолжают двигаться в прежнем направлении по инерции, ударяются о поверхность масла и осаждаются на дно масляной ванны. Затем воздух проходит через сетчатый фильтр, смоченный маслом, и окончательно очищается от пыли.

Рис. 3. Схема фильтра тонкой очистки:

а — с керамическим фильтрующим элементом, б — с сетчатым фильтрующим элементом; 1 — стакан, 2 — прокладка, 3 — корпус, 4 — фильтрующий элемент, 5 — пружина, 6 — зажим стакана

Воздушные фильтры задерживают около 95% пыли, но при этом оказывают сопротивление проходящему воздуху. Вследствие дополнительного сопротивления на впуске мощность двигателя снижается. Однако потеря мощности компенсируется уменьшением износа цилиндропоршневой группы двигателя.

Инерционно-масляный воздушный фильтр ВМ-16 для двигателя ЗИЛ-130 показан на рис. 4.

Корпус фильтра отштампован в форме цилиндра и имеет в нижней части масляную ванну, а сбоку — патрубок отбора воздуха в компрессор. Сверху корпус закрыт переходником, через который подводится воздух. Масляная ванна снабжена отражателем и заканчивается патрубком, который используется для установки воздушного фильтра на карбюратор.

Во время работы двигателя воздух через переходник поступает в кольцевую щель корпуса, проходит через нее к отражателю и ударяется о масло. Отражатель направляет воздух в фильтрующий элемент, представляющий собой набивку из капроновой нити, смоченную маслом. Здесь воздух окончательно очищается и через патрубок движется в карбюратор.

При большом расходе воздуха набивка фильтрующего элемента смачивается маслом, которое уносится воздухом с поверхности масляной ванны. Как только расход воздуха уменьшается, масло из фильтрующего элемента стекает и увлекает задержанную пыль на дно масляной ванны.

Таким образом, воздух в инерционно-масляном очистителе проходит двойную очистку: первичную при контакте с масляной ванной и вторичную при прохождении через фильтрующий элемент.

Воздушный фильтр с сухим фильтрующим элементом для двигателей ВАЗ показан на рис. 5. Он имеет так же, как и инерционно – масляный очиститель, две ступени очистки. Первичная и вторичная очистки выполняются сменным фильтрующим элементом. Для этого наружный слой элемента сделан из синтетических нетканых волокон (первичная очистка), а внутри располагается гофрированный картон (вторичная очистка).

Корпус 5 имеет цилиндрическую форму, сверху закрыт крышкой, которая крепится к днищу корпуса на три стойки барашковыми гайками. К корпусу фильтра приварены два воздухозаборных патрубка. Прямой патрубок обращен к радиатору и служит для забора воздуха из подкапотного пространства. Изогнутый вниз патрубок позволяет забирать подогретый воздух и пространства над выпускным трубопроводом, что делается в зимний период. Перестановка фильтра из зимнего положения в летнее осуществляется по цветным меткам, нанесенным на крышке, поворотом ее на 120°.

Перестановка фильтра из зимнего положения в летнее осуществляется по цветным меткам, нанесенным на крышке, поворотом ее на 120°.

Вентиляция полости двигателя ВАЗ от картерных газов имеет закрытую схему. Это означает, что картерные газы не выбрасываются в атмосферу, а отсасываются во впускной трубопровод двигателя. Для этой цели на воздухоочистителе имеется патрубок, пропускающий большое количество картерных газов, когда частота вращения коленчатого вала двигателя велика. Патрубок 5 пропускает картерные газы при работе двигателя на холостом ходу и малой нагрузке через золотниковое устройство карбюратора, выполненное на оси привода дроссельных заслонок.

Рис. 4. Инерционно-масляный воздушный фильтр ВМ-16:

1— патрубок, 2—масляная ванна, 3— отражатель, 4. 5, 10 — уплотнительные прокладки, 6 — фильтрующий элемент. 7 — стяжной винт, 8 — барашковая гайка, 9 — винт с барашком, 11 — переходник. 12 — патрубок отбора воздуха в компрессор, 13 — кольцевая щель, 14 — кольцевые окна, 15 — корпус фильтра

Топливный насос служит для подачи топлива к карбюратору. Наиболее широко применяют на автомобилях насосы диафрагмен-ного типа (рис. 41). Насос состоит из трех основных частей: корпуса, головки и крышки. В корпусе шарнирно на оси закреплены двуплечий рычаг привода с нагнетательной пружиной и рычаг ручной подкачки. В головке расположены впускной и выпускной клапаны. Над впускными клапанами установлен сетчатый фильтр. Между головкой и корпусом зажата диафрагма, собранная из нескольких лакотканевых дисков на штоке. Конец штока сцеплен с рычагом привода. Сверху головка закрыта крышкой, имеющей резьбовые отверстия для штуцеров подвода и отвода топлива.

Наиболее широко применяют на автомобилях насосы диафрагмен-ного типа (рис. 41). Насос состоит из трех основных частей: корпуса, головки и крышки. В корпусе шарнирно на оси закреплены двуплечий рычаг привода с нагнетательной пружиной и рычаг ручной подкачки. В головке расположены впускной и выпускной клапаны. Над впускными клапанами установлен сетчатый фильтр. Между головкой и корпусом зажата диафрагма, собранная из нескольких лакотканевых дисков на штоке. Конец штока сцеплен с рычагом привода. Сверху головка закрыта крышкой, имеющей резьбовые отверстия для штуцеров подвода и отвода топлива.

Рис. 5. Воздушный фильтр с сухим фильтрующим элементом:

1, 6 — влздухозаборные патрубки, 2 —крышка, 3 — сухой фильтрующий элемент, 4 — барашковая гайка, 5 — корпус воздушного фильтра, 7,8 — патрубки вентиляции картера

Работает насос следующим образом. При набегании эксцентрика распределительного вала двигателя на конец рычага внутренний конец его перемещается вниз и через шток прогибает диафрагму, сжимая нагнетательную пружину. В полости над диафрагмой создается разрежение, под действием которого впускной клапан открывается и топливо из бака заполняет наддиафрагмен-ную полость насоса.

В полости над диафрагмой создается разрежение, под действием которого впускной клапан открывается и топливо из бака заполняет наддиафрагмен-ную полость насоса.

Затем выступ эксцентрика сходит с рычага и диафрагма под действием нагнетательной пружины перемещается вверх. Давление над диафрагмой возрастает. За счет этого закрывается впускной клапан и открывается выпускной клапан. Топливо вытесняется из полости насоса в трубопровод и далее в поплавковую камеру карбюратора.

Если поплавковая камера карбюратора заполнена топливом полностью, диафрагма насоса будет находиться в нижнем положении и рычаг может перемещаться по штоку вхолостую. В этом случае нагнетательная пружина не преодолевает создавшееся давление в трубопроводе, так как сила закрытия игольчатого клапана поплавкового механизма рассчитана на большее давление, чем может создать насос.

Рис. 6. Диафрагменный топливный насос: 1 — рычаг привода, 2— возвратная пружина рычага, 3— ось рычага, 4— корпус насоса, 5— головка б — крышка, 7 — сетчатый фильтр 8 — впускной клапан, 9 — крепежный винт, ГО—выпускной клапан, 11 — диафрагма. 12 — пробка, 13 — нагнетательная пружина диафрагмы, 14 — шток диафрагмы, 15 — рычаг ручной подкачки, 16 — ось рычага ручной подкачки, 17 — шток эксцентрика распределительного вала

12 — пробка, 13 — нагнетательная пружина диафрагмы, 14 — шток диафрагмы, 15 — рычаг ручной подкачки, 16 — ось рычага ручной подкачки, 17 — шток эксцентрика распределительного вала

Для заполнения поплавковой камеры карбюратора топливом при неработающем двигателе служит рычаг ручной подкачки. Он имеет ось с лыской, воздействующей на двуплечий рычаг. При качании рычага ручной подкачки лыска надавливает на двуплечий рычаг и перемещает диафрагму вниз, осуществляя подкачку топлива. Ручной подкачкой можно подать топливо в карбюратор, если эксцентрик распределительного вала не надавливает на двуплечий рычаг. В противном случае коленчатый вал повертывают на один оборот, чтобы выступ эксцентрика отошел от двуплечего рычага.

Впускные трубопроводы предназначены для подвода горючей смеси к цилиндрам двигателя. Впускные трубопроводы изготовляют преимущественно из алюминиевого сплава. Они представляют собой сложную отливку с числом каналов, равным числу цилиндров.

Фланцы впускных трубопроводов соединяются с головкой цилиндров и карбюратором через уплотнительные прокладки. Впускной трубопровод для лучшего испарения топлива делают с подогревом, который осуществляется за счет тепла охлаждающей жидкости или тепла отработавших газов. При подогреве охлаждающей жидкостью вокруг трубопровода располагают полость, связанную с системой охлаждения. Внутренние поверхности каналов для горючей смеси во впускных трубопроводах серийного изготовления механически не обрабатываются. Однако поверхность их в отливке должна быть гладкой и чистой. Каналы стремятся делать с плавными переходами и возможно более короткими.

Впускной трубопровод для лучшего испарения топлива делают с подогревом, который осуществляется за счет тепла охлаждающей жидкости или тепла отработавших газов. При подогреве охлаждающей жидкостью вокруг трубопровода располагают полость, связанную с системой охлаждения. Внутренние поверхности каналов для горючей смеси во впускных трубопроводах серийного изготовления механически не обрабатываются. Однако поверхность их в отливке должна быть гладкой и чистой. Каналы стремятся делать с плавными переходами и возможно более короткими.

Выпускные трубопроводы служат для отвода отработавших газов из цилиндров двигателя. Материалом для выпускных трубопроводов служит чугун. У V-образных двигателей делают два выпускных трубопровода, по одному на каждый ряд цилиндров. Приемные трубы от выпускных трубопроводов соединяют с глушителем.

Глушитель снижает шум при выпуске отработавших газов из двигателя. Он представляет собой сосуд цилиндрической или овальной формы из жароупорной стали. Внутри сосуда имеется труба с большим количеством отверстий и несколько поперечных перегородок. Действие глушителя основано на расширении газов, когда они выходят из внутренней трубы в корпус глушителя, изменяют направление, проходя между перегородками, и тормозятся на выходе.

Действие глушителя основано на расширении газов, когда они выходят из внутренней трубы в корпус глушителя, изменяют направление, проходя между перегородками, и тормозятся на выходе.

На легковых автомобилях для повышения эффективности глушения шума глушитель делают из двух элементов: предварительного глушителя и основного.

—

В состав системы питания входят следующие группы приборов:

а) приборы подачи топлива к карбюратору — топливный бак, фильтр-отстойник, топливный насос и топливопроводы;

б) приборы подачи воздуха — воздухоочиститель и впускной трубопровод;

в) приборы выпуска отработавших газов — выпускной трубопровод, глушитель шума выпуска.

Топливный бак предназначен для хранения горючего, достаточного для непрерывной работы двигателя с полной нагрузкой в течение 10—12 ч. Бак изготовляется из тонкой листовой стали. Для придания баку жесткости и уменьшения колебаний в нем топлива внутри устанавливаются перегородки. В верхней части бака имеются заливная горловина и отверстие с установленным в нем датчиком указателя уровня топлива, а в нижней — спускная пробка или кран. Заливная горловина закрывается герметичной крышкой с паровоздушным клапаном, который обеспечивает соединение бака с атмосферой при возникновении разрежения 0,002—0,004 МПа или при повышении давления до 0,11—0,12 МПа.

Заливная горловина закрывается герметичной крышкой с паровоздушным клапаном, который обеспечивает соединение бака с атмосферой при возникновении разрежения 0,002—0,004 МПа или при повышении давления до 0,11—0,12 МПа.

Фильтр-отстойник предназначен для очистки бензина от механических примесей и воды и состоит из корпуса, крышки и фильтрующего элемента. Топливо поступает из бака через трубку, штуцер и отверстие в крышке. Фильтрующий элемент установлен на стержне и состоит из большого числа латунных или алюминиевых пластин толщиной 0,14 мм, которые имеют выступы высотой 0,05 мм. Все пластины собраны на стойках и прижимаются одна к другой пружиной. Благодаря выступам между пластинами образуются щели, через которые частицы крупнее 0,05 мм не проходят. Топливо проходит в каналы между фильтрующими пластинами и по отверстиям каждой пластины проходит в выходное отверстие крышки и далее по трубке к топливному насосу. Отстой из фильтра выпускается через отверстие, закрываемое пробкой. Корпус крепится болтом.

Рис. 7. Фильтры-отстойники:

а — с пластинчатым фильтрующим элементом; б — тонкой очистки

Рис. 8. Топливный насос

Фильтр тонкой очистки состоит из корпуса, стакана-отстойника и фильтрующего элемента. Стакан поджимается к корпусу специальным устройством, а фильтрующий элемент — пружиной. Герметичность обеспечивается прокладкой. Подаваемое насосом топливо поступает через впускное отверстие в полость между стаканом и фильтрующим элементом. Пройдя через пористую керамику фильтрующего элемента, топливо входит в его внутреннюю полость очищенным от механических примесей и направляется через отверстие в карбюратор.

Топливный насос предназначен для подачи топлива из бака в поплавковую камеру карбюратора. Наиболее распространены на карбюраторных двигателях диафрагменные насосы, приводимые в действие от распределительного вала.

Диафрагменный насос состоит из крышки, клапанной головки и корпуса с пробкой, соединенных винтами. Между корпусом и головкой закреплена диафрагма, средняя часть которой соединена со стержнем с помощью двух шайб. Стержень связан с коромыслом. Под действием пружины коромысло упирается в штангу, нижний конец которой соприкасается с кулачком распределительного вала. Между корпусом насоса и диафрагмой установлена пружина. В головке насоса установлены клапаны из топливомаслостойкой резины: два впускных и один выпускной. Стержень каждого клапана запрессован в клапанную головку и имеет тарелку. Между тарелкой и клапаном установлена пружина. В крышке имеется перегородка, разделяющая ее на две полости — впускную и выпускную.

Стержень связан с коромыслом. Под действием пружины коромысло упирается в штангу, нижний конец которой соприкасается с кулачком распределительного вала. Между корпусом насоса и диафрагмой установлена пружина. В головке насоса установлены клапаны из топливомаслостойкой резины: два впускных и один выпускной. Стержень каждого клапана запрессован в клапанную головку и имеет тарелку. Между тарелкой и клапаном установлена пружина. В крышке имеется перегородка, разделяющая ее на две полости — впускную и выпускную.

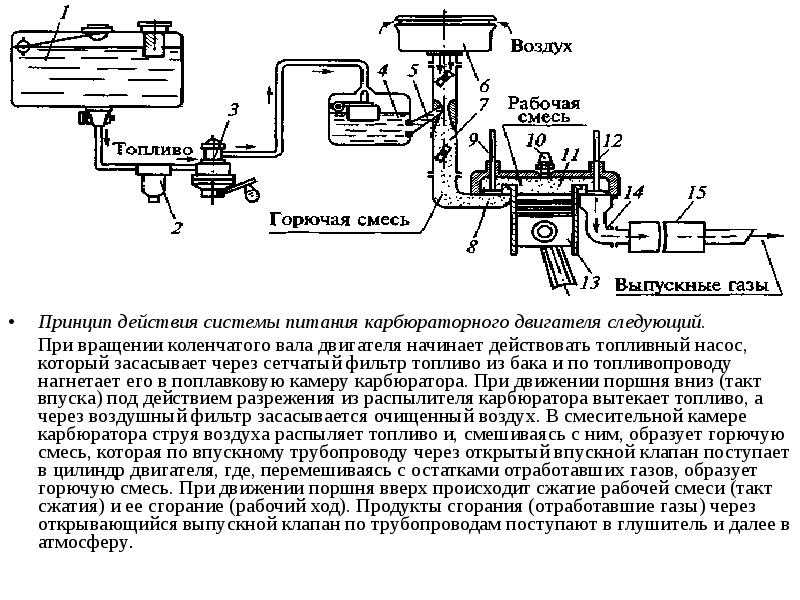

При вращении кулачка распределительного вала штанга поднимается и поворачивает коромысло 13, оттягивая вниз диафрагму через шайбы и стержень. Впускные клапаны открываются, а выпускной закрывается. Бензин поступает через сетчатый фильтр из бака в полость над диафрагмой. Когда кулачок опускается, диафрагма под действием пружины идет вверх, давление над ней возрастает, впускные клапаны закрываются, а выпускной— открывается и пропускает бензин через выпускное отверстие 3 и трубопровод в карбюратор. При неработающем двигателе топливо в карбюратор подается вручную с помощью рычага ручной подкачки.

При неработающем двигателе топливо в карбюратор подается вручную с помощью рычага ручной подкачки.

Топливопроводы предназначены для соединения приборов системы подачи топлива и обеспечения герметичности системы. Они изготовляются из медных или латунных трубок и соединяются с помощью штуцеров и накидных гаек.

Воздухоочиститель (воздушный фильтр) предназначен для очистки воздуха, поступающего в карбюратор, от пыли и других примесей.

По способу очистки воздухоочистители разделяют на инерционные, фильтрующие и комбинированные. Наиболее распространены комбинированные воздухоочистители с неразборными фильтрующими элементами, сочетающие инерционный и фильтрующий способы очистки и улавливающие до 45% пыли. Примером служит инерционно-масляный воздухоочиститель с двухступенчатой очисткой воздуха. Воздухоочиститель состоит из корпуса с Центральным патрубком, отражателя с кольцевыми щелями, кожуха с крышкой, внутри которого размещен капроновый фильтрующий элемент. Все детали стягиваются гайкой-барашком на шпильке. В нижнюю часть корпуса заливается масло того же сорта, что применяется для смазки двигателя.

В нижнюю часть корпуса заливается масло того же сорта, что применяется для смазки двигателя.

Рис. 9. Воздушный фильтр

Очистка воздуха происходит следующим образом. Поступая в очиститель благодаря разрежению во впускном трубопроводе карбюратора, воздух проходит в кольцевую щель между корпусом и кожухом и входит в соприкосновение с поверхностью масла. Затем, ударяясь о поверхность отражателя, воздух вместе с частицами масла резко меняет направление движения и поступает в фильтрующий элемент. При изменении направления движения воздуха происходит первая (инерционная) очистка его от наиболее тяжелых частиц пыли, которые не успевают изменить направление движения и оседают на поверхность масла.

Окончательная очистка воздуха происходит в фильтрующем элементе, где задерживаются мельчайшие частицы пыли и воды. В фильтрующий элемент вместе с воздухом поступают частицы масла, которые, пропитывая его, повышают эффективность очистки. Избытки масла через кольцевые щели в наклоной плоскости отражателя стекают в масляную ванну, смывая пыль осевшую на стенках. Очищенный воздух поступает по патрубку в карбюратор, а по патрубку в компрессор.

Очищенный воздух поступает по патрубку в карбюратор, а по патрубку в компрессор.

В настоящее время все более широкое применение находят воздухоочистители с картонными фильтрующими элементами благодаря высокой их эффективности очистки воздуха, низкому начальному аэродинамическому сопротивлению и широким компоновочным возможностям.

Впускной трубопровод предназначен для равномерного распределения горючей смеси по цилиндрам двигателя. Он изготовляется из чугуна или алюминиевого сплава и имеет фланец для крепления к карбюратуру. Для равномерного распределения горючей смеси трубопровод делается симметричным относительно карбюратора. Для подогрева горючей смеси средняя часть трубопровода выполняется с двойными стенками, между которыми проходят отработавшие газы или подогретая вода из системы охлаждения.

Выпускной трубопровод служит для отвода отработавших газов из цилиндров двигателя и выполняется из чугуна в виде отливки, общей с впускным трубопроводом или отдельной (ЗИЛ-130, ГАЗ-53А) от нее. Обычно выпускной трубопровод крепится на металлов асбестовой прокладке одной стороной к выпускным каналам, располагающимся или в блоке цилиндров, или в головке двигателя, а другой — к приемной трубе, по которой отработавшие газы отводятся в глушитель.

Обычно выпускной трубопровод крепится на металлов асбестовой прокладке одной стороной к выпускным каналам, располагающимся или в блоке цилиндров, или в головке двигателя, а другой — к приемной трубе, по которой отработавшие газы отводятся в глушитель.

Глушитель шума выпуска отработавших газов служит для уменьшения их скорости и давления при выходе в атмосферу и гашения пламени и искр. Снижение скорости и давления газов производится следующими способами: многократным изменением направления газового потока, расчленением потока на мелкие струи, пропуском газов из малого объема в большой и охлаждением газов. В современных двигателях применяются все эти способы глушения шума выпуска, однако при прохождении газов через глушитель ухудшается наполнение цилиндров свежей смесью, что приводит к потере части мощности двигателя (54-7%).

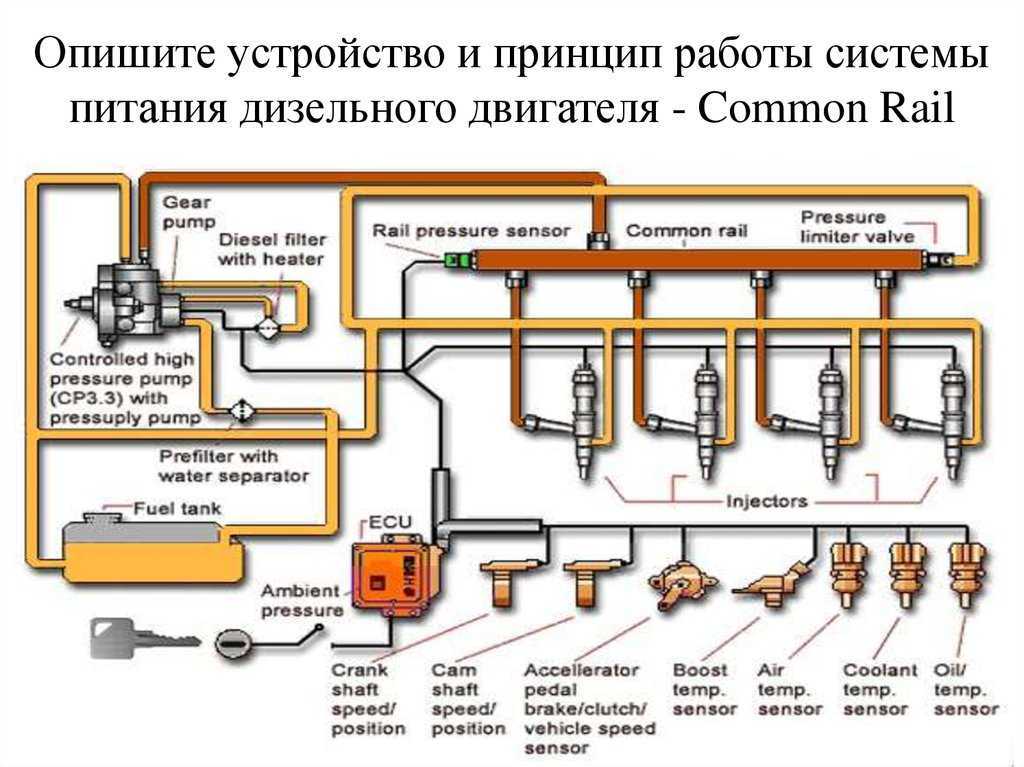

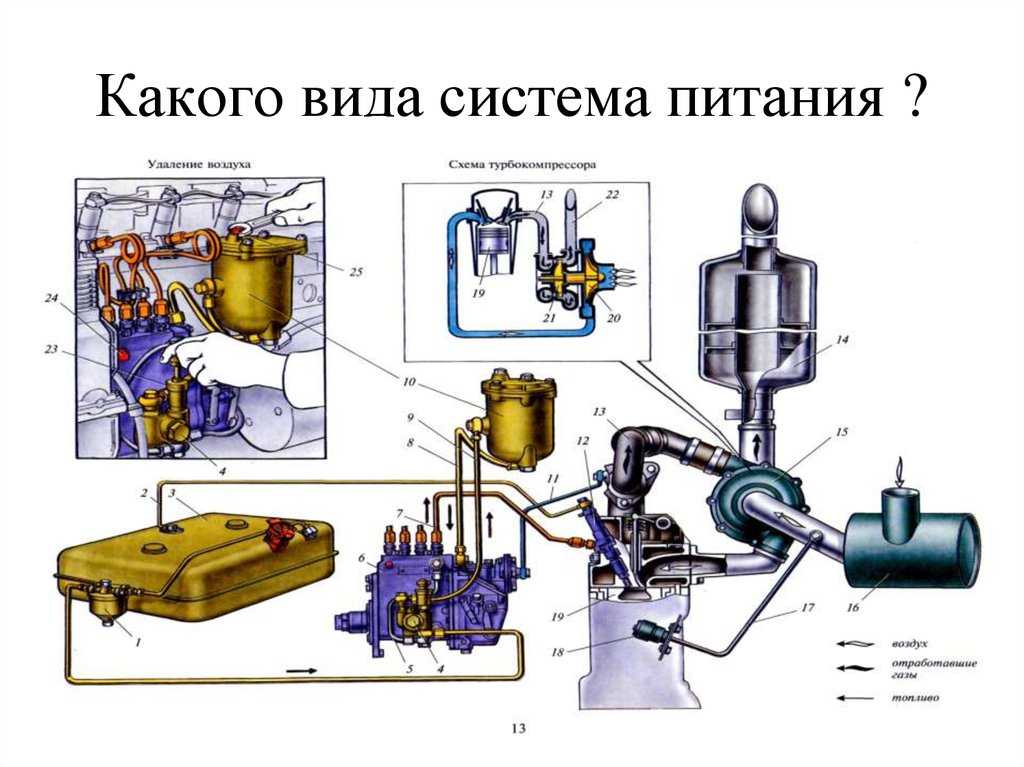

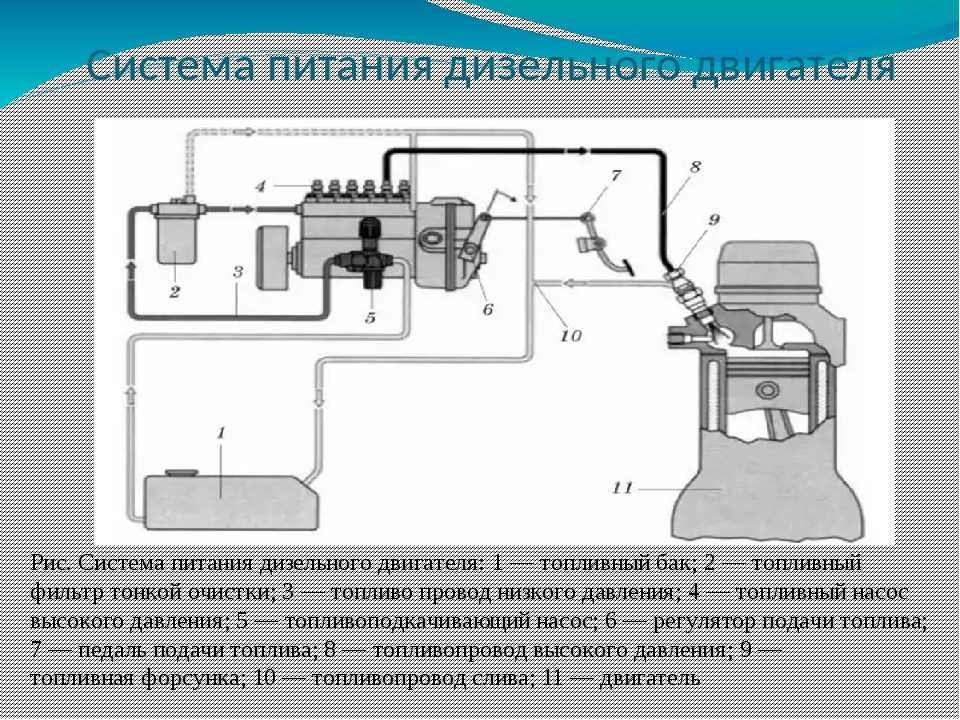

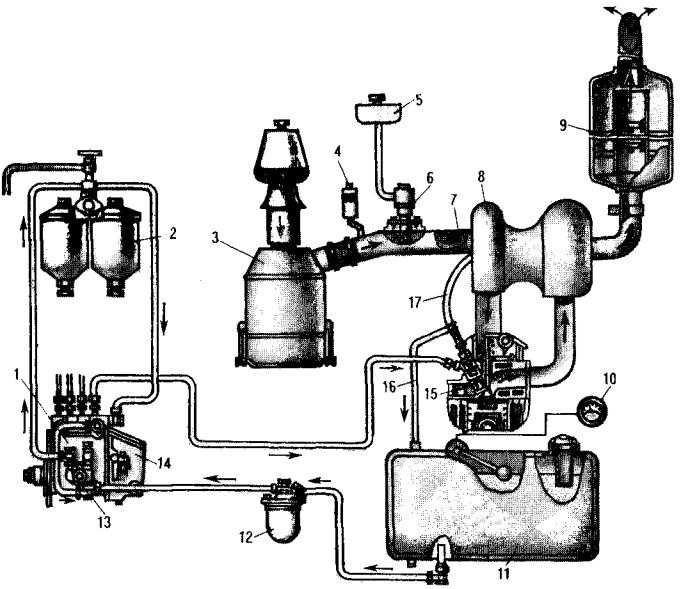

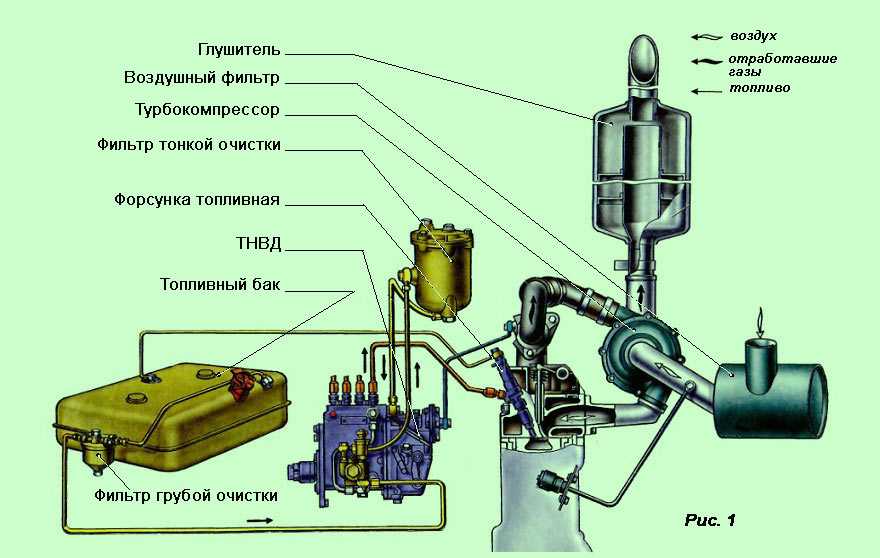

Назначение и приборы системы питания дизельного двигателя

Какое назначение системы питания дизельного двигателя?

Система питания дизельного двигателя служит для подвода воздуха и топлива в цилиндры двигателя в заданной пропорции и под заданным давлением и отвода отработавших газов из них.

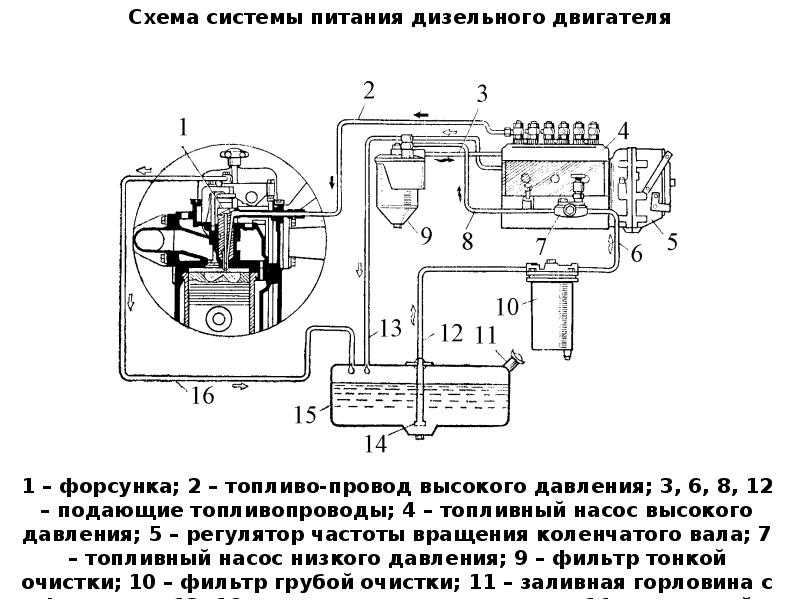

Что входит в устройство системы питания дизельного двигателя автомобиля КамАЗ-5320?

Система питания дизельного двигателя автомобиля КамАЗ-5320 (рис.76) состоит из топливного бака 16; топливного фильтра 18 предварительной (грубой) очистки топлива; топливоподкачивающего насоса 2 с устройством 1 для ручной подкачки топлива; топливного насоса 4 высокого давления; форсунок 6; электромагнитного клапана 8; факельной свечи 10; фильтра 12 для окончательной (тонкой) очистки топлива; топливопроводов низкого 3 и высокого 5 давления; топливоотводящих (дренажных) трубопроводов 9, 11, 14 и 15 с тройником 17; топливопроводов 7 и 13 для подвода топлива соответственно к электромагнитному клапану и топливному насосу; воздушных фильтров; трубопровода для подвода воздуха в цилиндры двигателя и отвода отработавших газов из них; глушители шума выпуска отработавших газов; указателя уровня топлива в топливном баке; регулятора частоты вращения коленчатого вала; педали газа с системой тяг для управления рейкой топливного насоса; автоматической муфты опережения впрыска топлива.

Рис.76. Схема системы питания дизельного двигателя автомобиля КамАЗ-5320.

На отдельных двигателях устанавливают турбокомпрессор для подачи воздуха в цилиндры двигателя под давлением с целью повышения мощности двигателя и снижения токсичности отработавших газов.

Как работает система питания двигателя автомобиля КамАЗ-5320?

Во время работы двигателя топливо из топливного бака поступает по топливопроводу в фильтр предварительной очистки 18 (рис.76), очищается от грубых примесей и воды и топливоподкачивающим насосом под давлением 0,15-0,20 МПа по топливопроводу 3 подается в фильтры тонкой очистки 12, где окончательно очищается. Затем по топливопроводу 13 поступает в топливный насос высокого давления 4, который повышает давление топлива, дозирует его количество для каждого цилиндра в соответствии с порядком работы и нагрузкой двигателя и по топливопроводам 5 высокого давления подает в форсунки 6, которые впрыскивают топливо в цилиндры под давлением 18 МПа. Впрыскнутое топливо смешивается в цилиндре с нагретым при такте сжатия воздухом и испаряется. Образовавшаяся горючая смесь самовоспламеняется и сгорает. Совершается такт рабочего хода, во время которого тепловая энергия преобразуется в механическую, и в виде крутящего момента передается на колеса автомобиля.

Впрыскнутое топливо смешивается в цилиндре с нагретым при такте сжатия воздухом и испаряется. Образовавшаяся горючая смесь самовоспламеняется и сгорает. Совершается такт рабочего хода, во время которого тепловая энергия преобразуется в механическую, и в виде крутящего момента передается на колеса автомобиля.

Избыточное топливо, а вместе с ним и проникший в систему питания воздух отводятся через перепускной клапан топливного насоса высокого давления и клапан-жиклер фильтра тонкой очистки по дренажным топливопроводам 11 и 14 в топливный бак 16. Топливо, просочившееся в полость пружины форсунки через зазор между корпусом распылителя и иглой, сливается в бак по дренажным топливопроводам 9 и 15 с тройником 17.

Электромагнитный клапан 8 топливопроводом 7 соединен с насосом высокого давления и служит для подачи топлива под давлением 0,06-0,08 МПа к факельным свечам 10, установленным во всех впускных трубопроводах для подогрева воздуха при пуске двигателя в холодное время года.

Система питания других дизельных двигателей устроена и работает так же, если она разделенного типа.

В чем особенности системы питания неразделенного типа и где она применяется?

Система питания дизельных двигателей неразделенного типа применяется на дизельных двухтактных двигателях ЯАЗ-204, ЯАЗ-206. В этой системе насос высокого давления и форсунка объединены в одном при боре, называемом насосом-форсункой, что позволило повысить давление впрыскиваемого топлива до 140 МПа при 2000 об/мин коленчатого вала. Однако работа такого двигателя более жесткая, что снижает срок его службы, в нем отсутствуют топливопроводы высокого давления. Регулятор частоты вращения коленчатого вала двухрежимный. Он устойчиво поддерживает минимальную частоту вращения коленчатого вала на холостом ходу и максимальную – на полных нагрузках двигателя.

***

Проверьте свои знания и ответьте на контрольные вопросы по теме «Система питания дизельного двигателя»

давление, двигатель, дизельный, насос, питание, система, топливный, топливо, топливопровод

Смотрите также:

Купить новый Kia Rio в Москве

10 Объяснение компоновки системы распределения электроэнергии — статьи

Символы мнемосхемы шин точно отражают компоновку системы распределения, которую они создают. Фото: Sage Controls, Inc.

Фото: Sage Controls, Inc.

Основная функция системы распределения электроэнергии в здании или на объекте состоит в том, чтобы получать электроэнергию в одной или нескольких точках подачи и подавать ее на освещение, лифты, охладители, двигатели и все другие электрические системы. нагрузки.

Наилучшей системой распределения является та, которая экономично и безопасно обеспечивает адекватное электроснабжение как текущих, так и возможных будущих нагрузок. Выбор компоновки системы оказывает огромное влияние на надежность и ремонтопригодность электрической системы.

Для распределения электроэнергии используются четыре основные схемы. Это радиальные, первично-селективные, вторично-селективные и вторичные сетевые схемы.

Ниже рассматриваются несколько часто используемых систем распределения электроэнергии. Обычно необходимо комбинировать два или более из этих устройств для повышения надежности системы.

Содержимое

- Радиальная система

- Расширенная радиальная система

- Радиальная система с первичной селективностью

- Первичная и вторичная простая радиальная система

- Система первичного контура

- Вторичная селективная система

- Первичная селективная система

- Запасная трансформаторная система

- Вторичная спотовая сеть

- Композитные системы

1.

Радиальная система

Радиальная система

Радиальная система является самой простой системой распределения электроэнергии и наименее дорогой с точки зрения первоначальной стоимости оборудования. Это также наименее надежная схема, так как она использует только один источник коммунальных услуг.

В простой радиальной системе потеря источника питания, трансформатора или сервисного или распределительного оборудования приведет к отключению услуги. Фото: ИТОН.

Обычная простая радиальная система получает электроэнергию при напряжении сети на одной подстанции и понижает напряжение до уровня использования. Потеря источника питания, трансформатора или сервисного или распределительного оборудования приведет к потере обслуживания.

Кроме того, нагрузки должны быть отключены для проведения технического обслуживания системы. Эта компоновка чаще всего используется там, где потребность в низкой начальной стоимости, простоте и экономии места перевешивает потребность в повышенной надежности.

Типичное оборудование для этой схемы системы представляет собой одноблочную подстанцию, состоящую из первичного выключателя с плавкими предохранителями, трансформатора достаточной мощности для питания нагрузки и распределительного щита низкого напряжения.

2. Расширенная радиальная система

Одним из основных преимуществ простой радиальной системы является то, что ее можно легко расширить за счет включения дополнительных трансформаторов. Надежность возрастает с увеличением количества подстанций, поскольку выход из строя одного трансформатора не приведет к отключению всех нагрузок.

Фото: Простая радиальная система может быть легко расширена за счет включения дополнительных трансформаторов. Square D.

Для минимизации падения напряжения дополнительные трансформаторы могут располагаться ближе к центру каждой группы нагрузок. Если потеря трансформатора или фидера не может привести к отключению части объекта, требуется более надежная организация системы.

3. Радиальная система с первичной селективностью

При наличии двух вспомогательных источников радиальные системы с первичной селективностью обеспечивают почти те же экономические преимущества, что и простая радиальная система, но с большей надежностью, поскольку выход из строя одного вспомогательного источника не приведет к полная потеря сервиса.

Первичная селективность обеспечивает большую надежность радиальной системы, поскольку выход из строя одного вспомогательного источника не приведет к полной потере обслуживания. Фото: Square D.

Кратковременное отключение произойдет между отключением основного источника электроэнергии и переключением на альтернативный источник, если только источники сети не будут параллельны. Выход из строя трансформатора или распределительного оборудования все равно приведет к прекращению работы.

Между двумя первичными источниками может использоваться схема автоматического переключения для автоматического переключения с неисправного служебного источника на доступный источник. Для обслуживания основной системы необходимо отключить все нагрузки.

Для обслуживания основной системы необходимо отключить все нагрузки.

4. Первичная и вторичная простая радиальная система

Усовершенствованная форма традиционной простой радиальной системы распределяет мощность при первичном напряжении. Напряжение снижается до уровня использования в нескольких зонах нагрузки, как правило, через трансформаторы вторичной подстанции.

В первичной и вторичной простой радиальной системе неисправность в цепи первичного фидера или в одном трансформаторе приведет к отключению только тех вторичных потребителей, которые обслуживаются этим фидером или трансформатором. Фото: ИТОН.

Каждая подстанция вторичного блока представляет собой собранный блок, состоящий из трансформатора, первичных выключателей с плавкими предохранителями, соединенных как единое целое, и низковольтного распределительного устройства или распределительного щита. Цепи, подведенные к каждой нагрузке от автоматических выключателей или выключателей с плавкими предохранителями.

Неисправность в цепи первичного фидера или в одном трансформаторе приведет к отключению только тех вторичных потребителей, которые обслуживаются этим фидером или трансформатором. В случае отказа первичной главной шины или отключения коммунальных услуг обслуживание всех потребителей прерывается до тех пор, пока неисправность не будет устранена.

Поскольку мощность распределяется по областям нагрузки при первичном напряжении, потери снижаются, регулирование напряжения улучшается, и во многих случаях снижается режим отключения, возлагаемый на автоматические выключатели нагрузки.

5. Система первичного контура

Эта схема распределения состоит из одного или нескольких «первичных контуров» с двумя или более трансформаторами, подключенными к контуру. Эта система обычно наиболее эффективна, когда от утилиты доступны две услуги.

Отключение части системы первичного контура произойдет после выхода из строя питающего кабеля до тех пор, пока контур не будет переключен для компенсации потери кабеля. Фото: Square D.

Фото: Square D.

Основное преимущество петлевой системы по сравнению с радиальной компоновкой заключается в том, что выход из строя одного трансформатора или питающего кабеля не приведет к отключению одной части объекта, а один питающий кабель может быть сохранен без потери обслуживания.

Каждый первичный шлейф работает таким образом, что один из секционирующих выключателей шлейфа остается разомкнутым для предотвращения параллельной работы источников. Отключение части системы произойдет после отказа питающего кабеля до тех пор, пока контур не будет переключен для компенсации потери кабеля.

С помощью соответствующих секционных выключателей можно отключить любую секцию проводников контура от остальной системы. Схема блокировки с ключом обычно используется для предотвращения замыкания всех секционирующих устройств в контуре.

6. Вторичная селективная система

Другим методом, позволяющим системе распределения продолжать работу после отказа одного компонента, является вторичная селективная система. В этой системе каждая вторичная обмотка трансформатора подключена к типичной двухсторонней схеме единичной подстанции.

В этой системе каждая вторичная обмотка трансформатора подключена к типичной двухсторонней схеме единичной подстанции.

В селективной схеме вторичной обмотки вторичные главные автоматические выключатели и вторичные соединительные выключатели каждой единичной подстанции механически или электрически заблокированы для предотвращения параллельной работы. Фото: EATON

Два вторичных главных автоматических выключателя и вторичный соединительный выключатель каждой блочной подстанции механически или электрически заблокированы для предотвращения параллельной работы. В случае потери напряжения вторичного источника на одной стороне можно использовать ручное или автоматическое переключение для переключения нагрузок на другую сторону, таким образом восстанавливая питание всех вторичных нагрузок.

7. Первичная селективная система

Если во вторичной селективной системе используется один первичный источник, потеря напряжения в этом источнике приведет к полному выходу системы из строя. Для большей надежности рекомендуется дублировать источники от точки электроснабжения, используя два первичных главных автоматических выключателя и первичный секционный выключатель.

Для большей надежности рекомендуется дублировать источники от точки электроснабжения, используя два первичных главных автоматических выключателя и первичный секционный выключатель.

В сочетании с первичной селективной системой можно добиться большей надежности с помощью вторичной селективной системы. Фото: Площадь д.

В первично-селективной системе два первичных главных выключателя и первичный секционный выключатель снова механически или электрически заблокированы для предотвращения параллельной работы. При потере первичного источника напряжения на одной стороне можно использовать ручное или автоматическое переключение для восстановления питания всех первичных нагрузок.

Распределительное устройство в металлическом корпусе чаще всего используется с этим типом расположения из-за ограничений выключателей нагрузки в металлическом корпусе. Вторичные радиальные или селективные системы можно комбинировать с первичным селективным расположением для создания составной системы.

8. Система резервирования трансформатора

Более масштабной версией вторичной селективной системы является схема резервирования трансформатора. Он по существу заменяет двухсторонние подстанции односторонними подстанциями и одной или несколькими «запасными» трансформаторными подстанциями, которые все соединены между собой на общей вторичной шине.

Система распределения электроэнергии с резервным трансформатором обеспечивает хорошую гибкость при переключении. Фото: EATON

Этот тип системы распределения электроэнергии обеспечивает хорошую гибкость при переключении. Резервный трансформатор питает одну шину нагрузки, если трансформатор подстанции выходит из строя или отключается для обслуживания.

Все главные выключатели, включая резервный главный выключатель, нормально замкнуты; тай-брейки обычно разомкнуты. Трансформатор отключается от цепи путем размыкания вторичного главного выключателя и замыкания секционного выключателя, чтобы резервный трансформатор мог питать свои нагрузки.

Следует проявлять осторожность при параллельном подключении нескольких трансформаторов, поскольку ток короткого замыкания увеличивается с каждым параллельно включенным трансформатором, и требуется направленное реле на автоматических выключателях вторичной обмотки для селективной изоляции неисправного трансформатора.

Схема электрической или ключевой блокировки необходима для обеспечения надлежащих режимов работы этого типа системы, особенно с учетом того, что переключение осуществляется на нескольких единицах оборудования, которые могут находиться в разных местах друг от друга. Схема автоматического переключения может использоваться для переключения между неисправным трансформатором и доступным трансформатором.

9. Система вторичной спотовой сети

В районах с высокой плотностью населения, где необходимо обслуживать большие нагрузки и требуется высокая степень надежности, часто используются системы вторичной сети. При таком расположении несколько коммунальных услуг соединены параллельно на уровне низкого напряжения, создавая высоконадежную систему.

Вторичные спотовые сетевые системы обычно используются в зданиях, где требуется высокая степень надежности обслуживания. Фото: ИТОН.

Основным преимуществом вторичной сетевой системы является непрерывность обслуживания. Никакая единичная неисправность в основной системе не приведет к прерыванию обслуживания какой-либо нагрузки системы.

Сетевые устройства защиты представляют собой автоматические выключатели специальной конструкции, используемые на вторичной обмотке трансформатора для изоляции повреждений трансформатора, которые поступают обратно через низковольтную систему. Большинство отказов будет устранено без прерывания обслуживания какой-либо нагрузки.

Общую вторичную шину часто называют «коллекторной шиной». Системы вторичной спотовой сети обычно используются в больницах, высотных офисных зданиях и учреждениях, где требуется высокая степень надежности обслуживания от источников коммунальных услуг.

Связанный: Основы Network Protector: применение, эксплуатация и тестирование

10.

Составные системы

Составные системы

Описанные выше схемы системы являются основными строительными блоками топологий системы распределения питания, но редко используются отдельно для данной системы. . Для повышения надежности системы обычно необходимо комбинировать два или более устройств.

По мере повышения надежности растут сложность и стоимость. Экономические соображения обычно определяют, насколько сложна конфигурация системы, что оказывает большое влияние на надежность системы.

Каталожные номера

- Системы распределения электроэнергии – EATON

- Системные меры — Билл Браун, ЧП, Square D

- Типы систем распределения электроэнергии — Siemens

Основы системы распределения электроэнергии

Электрическая энергия является доминирующей, поскольку ее относительно намного легче передавать и распределять, чем другие формы энергии, такие как механическая. Представьте себе передачу механической энергии на расстояние всего 20 футов. Не проще ли использовать провода вместо ремней, цепей или валов?

Не проще ли использовать провода вместо ремней, цепей или валов?

Мы видели, как электроэнергия вырабатывается на генерирующих станциях и как она передается на большие расстояния по передающим сетям. Теперь посмотрим, как электроэнергия распределяется среди потребителей.

Система распределения электроэнергии

Распределительная подстанция расположена вблизи или внутри города/города/села/промышленной зоны. Он получает энергию от сети передачи. Затем высокое напряжение от линии передачи понижается понижающим трансформатором до напряжения первичного распределительного уровня. Напряжение первичного распределения обычно составляет 11 кВ, но может варьироваться от 2,4 до 33 кВ в зависимости от региона или потребителя.

Типичная система распределения электроэнергии состоит из —

- Распределительная подстанция

- Питатели

- Распределительные трансформаторы

- Проводники распределителя

- Служебные сетевые проводники

Наряду с этим система распределения также состоит из выключателей, защитного оборудования, измерительного оборудования и т. д.

д.

Распределительные фидеры : Пониженное напряжение от подстанции передается к распределительным трансформаторам через фидерные проводники. Как правило, от фидеров не берутся ответвления, так что ток везде остается одинаковым. Основным соображением при проектировании фидерного проводника является его пропускная способность по току.

Распределительный трансформатор : Распределительный трансформатор , также называемый сервисным трансформатором , обеспечивает окончательное преобразование в системе распределения электроэнергии. По сути, это понижающий трехфазный трансформатор. Распределительный трансформатор понижает напряжение до 400 Y/230 вольт. Здесь это означает, что напряжение между любой фазой и нейтралью составляет 230 вольт, а межфазное напряжение составляет 400 вольт. Однако в США и некоторых других странах используется двухфазная система 120/240 вольт; где напряжение между фазой и нейтралью 120 вольт.

Распределители : Выход распределительного трансформатора осуществляется по проводнику распределителя. Отводы берутся от распределительного проводника для подачи питания к конечным потребителям. Ток через распределитель непостоянен, так как отводы берутся в разных местах по всей его длине. Таким образом, падение напряжения по длине является основным фактором при проектировании проводника распределителя.

Сеть обслуживания : Это небольшой кабель, который соединяет проводник распределителя на ближайшем полюсе с концом потребителя.

На приведенном выше рисунке показана простая радиальная система распределения электроэнергии переменного тока . На рисунке не показано другое оборудование, такое как автоматические выключатели, измерительные приборы и т. д., для простоты.

Первичное распределение

Это часть распределительной системы переменного тока, которая работает при несколько более высоком напряжении, чем обычные бытовые потребители.