Температура плавления и размягчения пластиков, температура эксплуатации пластмасс. Температура плавления пластиковой бутылки

камаз бутылок превращается в три ведра горючей смеси за 2 часа работы -абсолютно без выбросов: lepestriny

- задача - цилиндр в нижней половине (1\3 приблизительно) должен прогрется равномерно. Но до относительно небольших температур - 220-240 градусов Цельсия. Для сравнения, температура Вашей конфорки на печи под сковородкой может достигать температуру до 500-700 градусов.

- попытки прогреть равномерно тазик, а не цилиндр узким пламенем (а не широким -костром) технически гораздо более трудны. Могут возникнуть такие неприятности, при большом тазике, как аэрозольно-дымовое догорание пластмассы или вспыхивание синтезгаза внутри тазика. Метод очень прожорлив (более 300 бутылок в час с одним бидоном) - смотрите фото ниже, поэтому за пару дней можно огородное товарищество очистить, там ведь бутылок на мусоре должно быть очень много.

Раствор очень вязкий, даже в горячем состоянии. Посуда испортится однозначно, поэтому лучше взять не очень нужное ведро, или большие металлические консервные банки, банки из-под пива, старые бидончики. Обычно достаточно прогуляться к любому гаражному кооперативу, и вы найдете все, что вам надо.

Рекомендация: после наполнения расплавленной массой вашей емкости на 3\4, слейте жидкость в какой-нибудь плоский металлический поддон или в бетонную выемку, можно просто на бетон или на твердый грунт. Она так очень быстро остынет. В бидоне останется немного жидкой массы на дне, и вы его сразу же за ушки, как в туристических походах, вешаете на перекладину над костром. И продолжаете опускать в эту массу новые бутылки, так как вам уже не потребуется операций по созданию первой жидкой массы на дне сосуда.

- не забывайте время от времени (раз в 10 минут) мешать вашу пластмассовую жидкость, это позволит получить однородный слой нагрева, и быстрее растворяет разнородную пластмассу в смолообразной жидкости. Это также значительно ускоряет выход пузырьков воздуха, объем которых в кипящей густой массе может быть равен объему этой массы. Их выход позволяет существенно увеличить полезную емкость бидона.

- вот так выглядит кипящая масса - над ней практически не наблюдается летучих примесей, кроме водяных паров. Отборы на среднелетучие и низколетучие компоненты проводились методом вакуумных отборников (разработчик Пащенко С.Э, ИХКиГ СО РАН Новосибирск) с чувсвительностью до 10**(-9)грамм на м3, что эквивалентно ПДК по бензапиренам в воздухе жилых зон. Добавим, что здесь важна одна техническая деталь - диаметр опускаемых бутылок должен быть не намного меньше диаметра бидончика (не более чем в два раза). При попытках осуществления такого метода в широком сосуде, баке, бочке (кому не хочется кидать бутылки сразу десятками штук) возможны неприятности - загорание синтез газа, неравномерное ожижение пластмассы, выход аэрозольного белого продукта с вредными компонентами за счет окисление пластассы излишками окислителя - атмосферным кислородом. Если у вас очень много бутылок (на пляжной практике их наоборот перестаёт хватать уже через три часа работы сжижителя), вы можете скомпоновать батарею ( по аналогии со знаменитой катюшей) таких бидонов.

- остывшая масса практически не горюча при обычных условиях, существующих при "свалочных пожарах", легко вынимается из бидона, не гигроскопична, биологически безопасна.

Биотест трубчатых червяков просуществовал над этой массой в воде более месяца, как и контрольный тест

Советы:

1 Начинать желательно с оплавления одной бутылки не спеша, дно смажется как жиром кострюля у хозяйки перед зажаркой мяса.

2 Бидон берите узкий, так, чтобы проходило по одной бутылке, не будет гореть, не будет дыма.

Всё-равно основная проблема - найти достаточно бутылок, уж очень быстро они уходят в массу - 10 секунд на одну.

3 Предыдущую бутылку удобно заталкивать следующей - таким равномерным движением.

4 В расплав бутылок можно опускать уже и целлофаны и ПРОБОВАТЬ другие пластмассы. ОСТОРОЖНО.

нельзя вторичную пластмассу использовать для пищевых тарелок и бутылок. Она полежала на солнце и внутри образовались опасные вещества. Ее можно пускать в оборот ТОЛЬКО для столов, стульев, ручек итпСами полимеры не очень вредны для здоровья (кушать их еще и трудно из-за длины молекулярных цепочек). Основной вред - это разложение при плохом огне горения (выделяется масса бензапиренов) или разложение в земле. В первом случае нагрузка на легкие возрастает в сотни тысяч раз из-за аэрозольного эффекта.1 Образование канцерогенов - бензапиренов (ПДК 10(-9) г/м3, что в 1000 раз более токсичнее паров свинца. 2 Диоксины - если в костре будут содержаться еще хлор содержащие тетрапаки итп. (ПДК 10(-12) г/м3, что в 1000000 раз более токсичнее паров свинца.) 3 Резина, детские игрушки, старые презервативы итп на обычном огне также производят массу бензапиренов и диоксинов. 4. Разложение этих веществ в почве может составлять 10-50 лет. 5 При движении по пищевым цепочкам (трава - коровы (рыбы) - человек - молоко матери) - концентрация этих веществ может увеличиваться в десятки раз на грамм вещества.

Превратив кислородо-содержащую бутылку в компакт пластика вы уже в 50- 500 раз уменьшили вред природе..." Источник: http://travel.org.ua/forums/viewtopic.php?p=97207&all=1Еще об использовании плаcтиковых бутылок: http://forum.hnet.ru/index.php?showtopic=48126&st=40Пластиковая лодка из расплавленнызх бутылок (видео): http://voronezh.rfn.ru/video.html?type=r&id=3038Эксперимент ученого-эколога Сергея Пащенко показал, что создать установку для экологически безупречной утилизации пластиковой тары — дело четверти часа - http://www.inno.ru/press/articles/document27416.shtmlИнтервью с автором метода: http://www.navigato.ru/years/2007/2007-08-03/unictojaite-musor/

lepestriny.livejournal.com

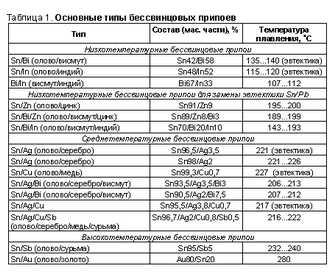

| Полиэтилен высокого давления (низкой плотности) ГОСТ 16337 | 900-939 | 105-108 | 80-90 | -70 | -50…70 |

| Полиэтилен низкого давления (высокой плотности) ГОСТ 16338 | 948-959 | 125-135 | 128-134 | -60 | -60…100 |

| Высокопрочный полиэтилен низкого давления (ТУ 6-05-1721-75) | 942-957 | 125-135 | 125-140 | -140 | — |

| Высокомолекулярный полиэтилен низкого давления (ТУ 6-05-50-76) | 935 | — | 140 | -150 | — |

| Модифицированный полиэтилен низкого давления (ТУ 6-05-55-76) | 937-943 | — | 120-125 | — | — |

| Полипропилен (ТУ 6-05-11-05-73) | 900-910 | 164-170 | 95-100 | -15…-8 | — |

| Блоксополимер пропилена с этиленом (ТУ 6-05-1756-76) | 910 | 164-170 | 140-145 | — | — |

| Сополимер этилена с пропиленом низкого давления (ТУ 6-05-529-76) | 907-913 | — | — | -140 | — |

| Сэвилин — сополимер этилена с винилацетатом (ТУ 6-05-1636-73) | 920-959 | — | 30-95 | -75…-60* | — |

| Кабельный полиэтилен (ТУ 6-05-475-73) | 921 | — | 105-120 | -60 | — |

| Композиция самозатухающая на основе полиэтилена (ТУ 6-05-1445-72) | 1000 | — | 80 | -50 | — |

| Композиции полиэтилена низкой плотности с наполнителями (ТУ 6-05-1409-74) | 940-1100 | — | 80-92 | -60…-30 | — |

| Композиции на основе поли-4-метил-1-пентена (темплена) (ТУ 6-05-589-77) | 830-834 | 190-210 | 150-180 | -60* | — |

| Термостойкие окрашенные композиции на основе темплена (ТУ 6-05-637-77) | — | 200-210 | 170-180 | -60* | — |

| Композиция темплена с повышенной диэлектрической проницаемостью (ТУ 6-05-583-75) | 1800-2000 | — | 220 | -40* | — |

| Полипропиленовая пленка (ТУ 6-05-360-72, ТУ 6-05-469-77, ТУ 38-10524-73) | 890-910 | — | — | — | -50…120 |

| Полистиролы общего назначения | 1050-1100 | — | 82-95 | -40* | до 65 |

| Полистирол ударопрочный (ОСТ 6-05-406-75) | 1060 | — | 85-95 | -40 | — |

| Полистирол вспенивающийся (ОСТ 6-05-202-73) | 20-30 | — | — | -65…-60* | до 70 |

| АБС-пластики (ТУ 6-05-1587-74) | 1030-1050 | — | 95-117 | -60…-40 | — |

| АБС-пластик СНП (ГОСТ 13077) | 1140 | — | 103 | — | -40…70 |

| Полистирол оптический и светотехнический (ТУ 6-05-1728-75) | 1050-1080 | — | 82-100 | — | -40…65 |

| Сополимеры стирола САН (ТУ 6-05-1580-75) | 1000-1040 | — | 96-108 | -60 | до 75 |

| Сополимер стирола САМ-Э | 1050-1170 | — | — | -60 | до 90 |

| Сополимеры стирола МС и МСН (ГОСТ 12271) | 1120-1140 | — | 86-88 | — | -40…70 |

| Сополимер стирола ударопрочный МСП (ТУ 6-05-626-76) | 1100 | — | 95-105 | — | — |

| Ударопрочные полистирольные пластики СНК и УПМ (ТУ 6-05-041-528-74) | 1050-1080 | — | 70-80 | — | до 70 |

| Пресс-материал 390 (ТУ 84-89-75) 46 и 46а (ТУ 84-142-70) | 1100-1300 | — | — | — | -60…60 |

| Материал АТ-1 (МРТУ 6-05-1197-69) и АТ-2 | 1150-1300 | — | 100-102 | — | -40…70 |

| Композиция стилон (ТУ 6-05-478-73) | 1100 | — | 125-130 | — | — |

| Пленка полистирольная (ГОСТ 12998) | 1050 | — | 95-100 | — | -50…70 |

| Высокочастотный диэлектрик стиролинк | 1200 | — | — | — | -60…100 |

| Фольгированный материал СА-3,8Ф (ТУ 16-503-108-72) | 1800 | — | 120 | — | -60…90 |

| Листовой самозатухающий материал АБС-090ЗС (ТУ 6-05-572-75) | — | — | 80 | -60* | — |

| Пенопласт полистирольный ПС-1 (ТУ 6-05-1178-75) | 70-600 | — | — | — | -60…65 |

| Пенопласт полистирольный ПС-4 (ТУ 6-05-1178-75) | 40-65 | — | — | — | -65…70 |

| Фторопласт-3 (ГОСТ 13744) | 2090-2160 | 210-215 | — | — | -195…130 |

| Фторопласт-4 (ПТФЭ или тефлон ГОСТ 10007) | 2190-2200 | 327 | 100-110 | — | -269…260 |

| Фторопласт-4Д (ГОСТ 14906) | 2210 | 327 | — | — | -269…260 |

| Фторопласт-4ДПТ (ТУ 6-05-372-77) | 2200-2230 | — | — | — | -269…260 |

| Фторопласт-4МБ (ОСТ 6-05-400-74) | 2140-2170 | 270-290 | 100-120 | — | -190…205 |

| Фторопласт-4НА (ТУ 6-05-373-77) | 2000-2100 | 210-230 | 90-120 | — | -200…200 |

| Фторопласт-23 (ТУ 6-05-1706-74) | 1740 | 130 | — | — | -60…200 |

| Фторопласт-26 (ТУ 6-05-1706-74) | 1790 | — | — | — | -60…250 |

| Фторопласт-30П, 30А (ТУ 6-05-1706-74) | 1670 | 215-235 | — | — | -198…170 |

| Фторопласт-32Л (ТУ 6-05-1620-73) | 1920-1950 | 105 | — | — | -60…200 |

| Фторопласт-40 (ОСТ 6-05-402-74) | 1650-1700 | 260-275 | 140-143 | — | -100…200 |

| Фторопласт-40Д и 40ДП (ТУ 6-05-1706-74) | 1650-1700 | 265 | — | — | -100…200 |

| Фторопласт-40Б (ТУ 6-05-501-74) | 1650-1700 | 260-265 | — | — | -60…200 |

| Фторопласт-40ШБ (ТУ 6-05-383-72) | 1650 | — | 140 | — | -60…200 |

| Фторопласт-2 (ТУ 6-05-646-77) | 1700-1800 | 170-180 | 140-160 | — | -60…150 |

| Фторопласт-2М (ТУ 6-05-1781-76) | 1750-1800 | 155-165 | 120-145 | — | -60…145 |

| Фторопласт-45 (ТУ 6-05-1442-71) | 1910-2000 | 150-160 | 97-105 | — | -60…120 |

| Фторопласт-1 (ТУ 6-05-559-74) | 1380-1400 | 196-204 | 120 | — | -80…200 |

| Фторопласт-10Б и 100Б | 2100 | — | — | — | -100…150 |

| Фторопласт-400 | 1700 | — | — | — | -60…150 |

| Композиция Ф40С15 (ТУ 6-05-606-75) | — | 265-275 | — | — | — |

| Композиция Ф4К20 (ТУ 6-05-1412-76) | 2100-2120 | — | — | — | -60…250 |

| Композиция Ф4С15 (ТУ 6-05-1412-76) | 2170-2180 | — | — | — | -60…250 |

| Композиция Ф4К15М5 (ТУ 6-05-1412-76) и Ф4С15М5 | 2190 | — | — | — | -60…250 |

| Композиция Ф4М15 | 2250 | — | — | — | -60…260 |

| Композиция Ф4Г21М7 | 2100-2300 | — | — | — | -100…250 |

| Антифрикционный материал Ф40Г40 | 1700-1800 | — | — | — | -60…200 |

| Антифрикционный материал Ф40С15М1,5 | 1800 | — | — | — | -100…210 |

| Антифрикционный графитофторопластовый материал 7В-2А | 1900-200 | — | — | — | до 250 |

| Антифрикционный графитофторопластовый материал АФГМ | 2100-2300 | — | — | — | до 180 |

| Антифрикционный графитофторопластовый материал АФГ-80ВС и 80ФГ | 2050-2100 | — | — | — | до 200 |

| Антифрикционный графитофторопластовый материал ГФ-5М | 2100-2200 | — | — | — | до 180 |

| Пленка из фторопласта-10 (ТУ 6-05-538-77) | 2100 | — | — | — | -100…100 |

| Пленка фторопластовая Ф-4 | 2200-2300 | — | — | — | -60…200 |

| Пленка фторопластовая Ф-4ЭО, Ф-4ИО, Ф-4ИН и Ф-4ЭН | 2100-2200 | — | — | — | -60…250 |

| Винипласт листовой (ГОСТ 9639) | 1380 | — | 70-85 | -75 | — |

| Изоляционные пластикаты И40-13, И50-13, И60-12, ИТ-105 (ГОСТ 5960) | 1180-1340 | — | 170-190 | -60…-40 | — |

| Винипроз и эстепроз (ТУ 6-05-1222-75) | 1350-1400 | — | — | — | -35…60 |

| Пенопласт ПВХ-1, ПВХ-2 | 70-300 | — | — | — | -60…60 |

| Пенопласт ПВХ-1, ПВХ-2 | 50-400 | — | — | — | -70…70 |

| Пенопласт ПВХ-Э | 100-270 | — | — | — | -10…40 |

| Пеноэласт | 80-300 | — | — | — | -20…70 |

| Винипор С, Д, М | 90-180 | — | — | — | -10…55 |

| Вибропоглощающий материал ВМЛ-25 (ТУ 6-05-980-75) | 1500-1600 | — | — | — | -10…50 |

| Пленка винипластовая (ГОСТ 16389, ГОСТ 15976) | 1370-1450 | — | — | — | -50…60 |

| Поливинилацетат | 1190 | — | 44-50 | -5* | — |

| Поливинилформаль (ГОСТ 10758) | 1240 | — | 115-120 | — | — |

| Поливинилбутираль (ГОСТ 9439) | 1100 | — | 60-75 | — | — |

| Поливинилэтилаль (ТУ 6-05-564-74) | 1350 | — | 118-120 | — | — |

| Поливинилформальэтилаль (ГОСТ 10400) | 1200 | — | 120 | — | — |

| Поливинилбутиральфурфураль (ТУ 6-05-1102-74) | 1055 | — | 70-85 | — | — |

| Поливинилкеталь | 1180 | — | 105-115 | — | — |

| Пленка ПВС-Э, ПВС | 1200-1300 | — | — | — | -5…130 |

| Поливинилбутиральные пленки А-17, Б-Н, Б-10, Б-17, Б-17-О (ГОСТ 9438) | 1050-1100 | — | — | — | -60…150 |

| Полиметилметакрилат литьевой ЛПТ (ТУ 6-05-952-74) | 1180-1200 | — | 120-125 | -50* | -60…60 |

| Дакрил-2М ( ТУ 6-01-707-72) | 1190 | — | 110 | — | — |

| Компаунд МБК-1 (ТУ 6-05-1602-71) | 1600 | — | — | — | -60…105 |

| Герметики ДН-1 и Анатерм-1, 2, 4, 5, 6, 7 | 1050-1200 | — | — | — | до 150 |

| Герметик Унигерм | 1050-1200 | — | — | — | -185…200 |

| Стекло органическое СОЛ (ГОСТ 15809) | 1180 | — | 90 | — | -60…60 |

| Оргстекло СТ-1 (ГОСТ 15809) | 1180 | — | 110 | — | -60…80 |

| Оргстекло 2-55 (ГОСТ 15809) | 1190 | — | 133 | — | -60…100 |

| Стекло органическое ТОСП (ГОСТ 17622) | 1180 | — | 90 | — | — |

| Оргстекло ТОСН (ГОСТ 17622) | 1180 | — | 105-110 | — | — |

| Оргстекло ТОСС (ГОСТ 17622) | 1180 | — | 125-130 | — | — |

| Полиарилаты Д-3, Д-4, Д-3Э ( ТУ 6-05-211-834-72) | 1150-1190 | 260-285 | 210 | -100* | до 180 |

| Полиарилат Д-4С (ТУ 6-05-818-72) | 1210 | 255-280 | 210 | -100* | до 180 |

| Полиарилат Ф1 | 1110-1260 | 300-310 | 268 | -100* | до 200 |

| Полиарилат Ф2 | 1100-1170 | 320-340 | 280 | -100* | до 250 |

| Антифрикционный пластик Аман-1 | 3600 | — | — | — | до 220 |

| Антифрикционный пластик Аман-2 | 3700 | — | — | — | до 180 |

| Антифрикционный пластик Аман-7 | 2500 | — | — | — | до 120 |

| Антифрикционный пластик Аман-10 | 2500 | — | — | — | до 200 |

| Антифрикционный пластик Аман-12 | 3000 | — | — | — | до 300 |

| Антифрикционный пластик Аман-22 | 3700 | — | — | — | до 250 |

| Антифрикционный пластик Аман-24 | 3200 | — | — | — | до 250 |

| Полиарилатная пленка Д-4П (ТУ 6-05-823-72) | — | — | — | — | -60…180 |

| Полиарилатная пленка ДФ-55П и Ф-2П (ТУ 6-05-823-72) | — | — | — | — | -60…250 |

| Полиарилатная пленка Д-3Э (ТУ 6-05-834-72) | — | — | — | — | -60…155 |

| Фенопласт О6-010-02 (ГОСТ 5689) и К-18-2 (ТУ 6-05-480-72) | 1400 | — | — | — | -60…60 |

| Фенопласт О7-010-02 (ГОСТ 5689) | 1450 | — | — | — | -50…110 |

| Фенопласты СП1-342-02, СП2-342-02 (ГОСТ 5689) | 1400 | — | — | — | -60…60 |

| Фенопласты Э1-340-02, Э2-330-02 (ГОСТ 5689) | 1400 | — | — | — | -60…100 |

| Фенопласт Э3-340-65, Э3-340-61 (ГОСТ 5689) | 1950 | — | — | — | -60…115 |

| Фенопласт Э6-014-30 (ГОСТ 5689) | 1850 | — | — | — | -60…220 |

| Фенопласт В-4-70 (ГОСТ 5.1958) | 2000 | — | — | — | -60…150 |

| Фенопласт влагохимстойкий ВХ-090-34 (ГОСТ 5689) | 1600 | — | — | — | -40…110 |

| Фенопласт влагохимстойкий ВХ4-080-34 (ГОСТ 5689) | 1750 | — | — | — | -60…200 |

| Фенопласты ударопрочные У1-301-07, У2-301-07, У3-301-07 (ГОСТ 5689) | 1450 | — | — | — | -40…110 |

| Фенопласты ударопрочные У5-301-41, У6-301-41 | 1950 | — | — | — | -40…130 |

| Фенопласты жаростойкие Ж1-010-40, Ж2-040-60, Ж3-010-62, Ж4-010-62 | 1750-1900 | — | — | — | -40…120 |

| Фенопласт жаростойкий Ж2-010-60 (ГОСТ 5689) | 1750 | — | — | — | -40…130 |

| Антифрикционный пластик АФ-3Т ( ТУ 26-01-55-1-73) | 1760-1800 | — | — | — | -70…250 |

| Пресс-материал АТМ-1 (антегмит) | 1800-1850 | — | — | — | до 115** |

| Пресс-материал АТМ-1К (антегмит) | 1800-1850 | — | — | — | до 300** |

| Изодин (ТУ 16-503-013-74) | 1350-1450 | — | — | — | до 120** |

| Пластик ПГТ (ТУ 16-503-023-75) | 1300-1450 | — | — | — | -60…105 |

| Текстолит конструкционный ПТК, ПТ, ПТМ-1 (ГОСТ 5-72) | 1300-1400 | — | — | — | до 130** |

| Текстолит электротехнический листовой А, Б, Г, ВЧ (ГОСТ 2910) | 1300-1450 | — | — | — | -65…105 |

| Текстолит электротехнический листовой ЛЧ (ГОСТ 2910) | 1250-1350 | — | — | — | -65…120 |

| Текстолит электротехнический листовой влагостойкий ЛТ (ТУ 16-503.149-75) | 1200-1350 | — | — | — | -65…65 |

| Пенофенопласт ФФ (МРТУ 6-05-1302-70) | 190-230 | — | — | — | -50…150 |

| Пенофенопласт ФК-20 (МРТУ 6-05-1302-70) | 190-230 | — | — | — | -60…120 |

| Звуконепроницаемая теплоизоляция ФС-7-2 (ТУ 6-05-958-73) | 70-100 | — | — | — | -55…100 |

| Пенофенопласт ФК-20-А-20 (ТУ 6-05-1303-70) | 140-200 | — | — | — | до 250 |

| Пенопласт Резопен (ТУ В-302-71), Виларес-1, Виларес-5 | 30-80 | — | — | — | -150…150 |

| Пенопласт ФРП-2М (ТУ 6-05-304-74) | 100 | — | — | — | -180…200 |

| Пенопласт ФЛ-1, ФЛ-2 | 40-60 | — | — | — | -60…120 |

| Аминопласты А1 и А2 (ГОСТ 9359) | 1400-1500 | — | — | — | -60…60 |

| Аминопласт В1 (ГОСТ 9359) | 1600-1800 | — | — | — | -60…120 |

| Аминопласт В5 (ГОСТ 9359) | 1600-1850 | — | — | — | -60…60 |

| Пресс-материал П-1-1 | 1480 | — | — | — | -60…100 |

| Пенопласты мочевиноформальдегидные МФП-1 и МФП-2 (ТУ 6-05-206-73) | 10-30 | — | — | — | -60…100 |

| Пресс-материалы КФ-9 и КФ-10 (ТУ 6-05-1471-71) | 1500-1650 | — | — | — | -60…250 |

| Пресс-материалы КЭП-1 и КЭП-2 | 1500-1800 | — | — | — | -60…200 |

| Антифрикционный пластик АМС-1 (ТУ 48-20-45-74) | 1740-1760 | — | — | — | -60…210 |

| Антифрикционный пластик АМС-3 (ТУ 48-20-45-74) | 1780-1800 | — | — | — | -200…210 |

| Органосиликатный материал Группа А марка 1 и 4 | — | — | — | — | -60…500 |

| Органосиликатный материал Группа Т марка 11 | — | — | — | — | -60…700 |

| Пенопласт К-40 | 200-400 | — | — | — | до 250 |

| Полиэтилентерефталат (ПЭТ, лавсан, майлар) (ТУ 6-05-830-76) | 1320 | — | 160-180 | — | — |

| Лавсан ЛС-1 | 1530 | — | 190 | — | — |

| Пленка полиэтилентерефталатная (ПЭТФ) аморфная (ТУ 6-05-1454-71) | 1330-1340 | 260-264 | — | — | до 60 |

| Пленка ПЭТФ общего назначения (ТУ 6-05-1065-76) | 1380 | 260 | — | — | -60…155 |

| Пленка ПЭТФ электроизоляционная (ТУ 6-05-1794-76) | 1380 | 260-264 | — | — | -150…156 |

| Пленка ПЭТФ конденсаторная (ТУ 6-05-1099-76) | 1380-1400 | 250 | — | -60* | -60…125 |

| Пленка ПЭТФ для металлизации (ТУ 6-05-1108-76) | 1380 | 260-264 | — | — | — |

| Заливочный компаунд ЭЗК-1 и ЭЗК-4 | 1800-1850 | — | — | — | -60…120 |

| Эпоксидный заливочный компаунд ЭЗК-6 | 1220 | — | — | — | -60…80 |

| Заливочный компаунд ЭЗК-5 | 1520 | — | — | — | -50…70 |

| Заливочный компаунд ЭЗК-11 | 1100 | — | — | — | -60…120 |

| Заливочный компаунд ЭЗК-12 | 1500 | — | — | — | -60…100 |

| Заливочный компаунд ЭЗК-7 | 1600 | — | — | — | -60…80 |

| Заливочный компаунд ЭЗК-8 | 1450 | — | — | — | -60…70 |

| Компаунд ЭК-20 | 1160-1200 | — | — | — | -60…150 |

| Пропиточный компаунд ЭПК-1 и ЭПК-4 | 1230 | — | — | — | -60…120 |

| Компаунд УП-5-186 (ТУ 6-05-87-74) | — | — | 190-210 | — | -60…100 |

| Компаунд УП-5-187 (ТУ 6-05-87-74) | — | — | 200-230 | — | -60…100 |

| Пастообразный компаунд УП-5-190 (ТУ 6-05-95-75) | 2700-2900 | — | — | — | -50…180 |

| Компаунд ЭНТ-2 | 2200 | — | 250-300 | — | — |

| Компаунд ЭНКП-2 | 1800 | — | 150-180 | — | — |

| Компаунд ЭНГ-30 | 1290 | — | 125-135 | — | — |

| Компаунд ЭНМ-25 | 1320 | — | 125-135 | — | — |

| Пресс-материал УП-264С (ТУ 6-05-22-73) | 1650 | — | 155-165 | — | -60…150 |

| Пресс-материал УП-264П (ТУ 6-05-22-73) | 1900-2200 | — | 160-165 | — | -60…150 |

| Пресс-материал УП-284С (ТУ 6-05-70-73) | 1670-1710 | — | 180-200 | — | -60…180 |

| Пресс-материал УП-2198 (ТУ 6-05-94-75) | — | — | — | — | -60…105 |

| Пресс-материал УП-2197 | 1700-1900 | — | — | — | -60…230 |

| Премиксы ЭФП-60, ЭФП-61, ЭФП-62 | 1700-1800 | — | — | — | -60…155 |

| Премиксы ЭФП-64, ЭФП-65 | 1800-2300 | — | — | — | -60…155 |

| Пенопласт ПЭ-2 (ТУ В-172-70) | 90-450 | — | — | — | -60…140 |

| Пенопласт ПЭ-5 (ТУ 6-05-215-71) | 100-300 | — | — | — | -60…120 |

| Пенопласт ПЭ-6 (ТУ 6-05-215-71) | 20-50 | — | — | — | -60…100 |

| Пенопласт ПЭ-7 (ТУ 6-05-289-73) | 23-60 | — | — | — | -60…100 |

| Пенопласт ПЭ-8 (ТУ В-171-70) | 150-500 | — | — | — | -60…120 |

| Пенопласт ПЭ-9 (ТУ В-173-70) | 100-500 | — | — | — | -60…90 |

| Полиамид-6 (капролон) ОСТ 6-06-С9-76 | 1130 | 215 | 190-200 | — | — |

| Смола капроновая литьевая (ТУ 6-06-390-70) | 1130 | 215 | — | — | — |

| Полиамид 610 литьевой (ГОСТ 10589) | 1090-1110 | 215-221 | 200-220 | — | -60…100 |

| Полиамид П-66 литьевой (анид) (ОСТ 6-06-369-74) | 1140 | 252-260 | 210-220 | — | — |

| Полиамид литьевой П-12Л (ТУ 6-05-1309-72) | 1020 | 178-181 | 140 | -55…-50 | — |

| Полиамид П-12Б (ТУ 6-05-145-72) | 1020 | 170 | 140 | -50 | — |

| Полиамид экструзионный П-12Э (ТУ 6-05-147-72) | 1020 | 178-182 | 140 | -60 | — |

| Капролон В (ТУ 6-05-983-73) | 1150-1160 | 220-225 | 190-220 | — | -60…60 |

| Капролит РМ | 1200 | — | 220 | — | — |

| Литьевой сополимер полиамида АК-93/7 (ГОСТ 19459) | 1140 | 238-243 | 220-230 | — | — |

| Литьевой сополимер полиамида АК-85/15 (ГОСТ 19459) | 1130 | 224-230 | 210-220 | — | — |

| Литьевой сополимер полиамида АК-80/20 (ГОСТ 19459) | 1130 | 212-218 | 200-210 | — | — |

| Смола полиамидная П-54 и П-54/10 (ТУ 6-05-1032-73) | 1120 | 160-165 | 115-135 | -40* | — |

| Смола полиамидная П-548 (ТУ 6-05-1032-73) | 1120 | 150 | 85 | -50* | — |

| Материал АТМ-2 (ТУ 6-05-502-74) | 1390 | 218-220 | — | — | -50…60 |

| Антифрикционный материал ЛАМ-1 (ТУ 26-404-74) | — | 235 | — | — | -60…165 |

| Пенополиуретан ППУ-ЭМ-1 (ТУ 6-05-1473-76) | 30-50 | — | — | — | -50…100 |

| Пенополиуретан ППУ-202-1 (ТУ 6-05-234-72) | 55-85 | — | — | — | до 100 |

| Пенополиуретан ППУ-ЭФ-1, ППУ-ЭФ-2, ППУ-ЭФ-3 | 19-38 | — | — | — | -40…100 |

| Пенополиуретан ППУ-305А (ТУ 6-05-121-74) | 35-500 | — | 120 | — | — |

| Пенополиуретан ППУ-307 (ТУ 6-05-251-72) | 35-220 | — | 130-150 | — | — |

| Пенополиуретан ППУ-311 (ТУ 6-05-221-72) | 30-60 | — | 150 | — | — |

| Пенополиуретан ППУ-313-2, ППУ-312-3 | 35-45 | — | 120-150 | — | — |

| Пенополиуретан ППУ-314 (ТУ 6-05-279-73) | 20-300 | — | 80-100 | — | — |

| Пенополиуретан ППУ-403 (ТУ 6-05-252-72) | 75-200 | — | 120 | — | — |

| Пенополиуретан ППУ-202-1 (ТУ 6-05-234-72) | 200-250 | — | — | — | -60…100 |

| Пенополиуретан ППУ-202-2 (ТУ 6-05-229-72) | 130-250 | — | — | — | -60…100 |

| Пенополиуретан ППУ-3Н, ППУ-9Н | 50-80 | — | 70-75 | — | — |

| Пенополиуретан ППУ-304Н | 30-200 | — | 120 | — | — |

| Пенополиуретан ППУ-308Н | 40-200 | — | 150 | — | — |

| Этролы ацетилцеллюлозные АЦЭ-43А, АЦЭ-55А (ТУ 6-05-1528-72) | 1270-1340 | — | 65-85 | — | — |

| Этрол ацетилцеллюлозный АЦЭ-47ТВ (ТУ 6-05-268-73) | 1270-1340 | — | 65-85 | — | — |

| Этрол ацетилцеллюлозный АЦЭ-55АМ (ТУ 6-05-1528-72) | 1270-1340 | — | 70 | — | — |

| Этролы АЦЭ-55У, АЦЭ-50У, АЦЭ-50-20У, АЦЭ-50-5У (ТУ 6-05-268-73) | 1270-1340 | — | 90 | — | — |

| Этрол ацетобутиратцеллюлозный АБЦЭ-15АТ (ТУ 6-05-255-72) | 1160-1250 | — | 85 | — | — |

| Этрол ацетобутиратцеллюлозный АБЦЭ-7,5-5, АБЦЭ-10, АБЦЭ-15ДСМ-В | 1160-1250 | — | 80 | — | — |

| Этрол ацетобутиратцеллюлозный АБЦЭ-15 | 1160-1250 | — | 75-80 | — | — |

| Пленка электроизоляционная триацетатная (ТУ 6-17-499-73) | 1260 | — | — | — | -60…100 |

| Стеклопластик АГ-4С-6 (ТУ 84-359-73) | 1900-2000 | — | — | — | -60…200 |

| Стеклопластик АГ-4В-10 (ТУ 84-438-74) | 1700-1900 | — | — | — | -60…130 |

| Термопласт стеклонаполненный САН-С (ТУ 6-05-369-76) | 1280-1320 | — | 115-120 | — | -40…120 |

| Полиамид П-6 стеклонаполненный ПА6ВС, ПА6ВС-У (ТУ 6-05-953-74) | 1350 | 212-216 | — | — | — |

| Смола капроновая стеклонаполненная КС-30а | 1360 | 214-221 | — | — | — |

| Полиамид стеклонаполненный КПС-30 и КВС-30 (ГОСТ 17648) | 1350-1380 | 214-221 | — | — | — |

| Дифлон СТН (ТУ 6-05-937-74) | 1400 | — | 170-172 | -100* | — |

| Стеклопластик ДАФ-С-2 | 2000-2150 | — | — | — | -60…180 |

| Стеклопластик ДАИФ-С1 и ДАИФ-С2 | 2200 | — | — | — | -60…250 |

| Стеклотекстолит листовой СТЭФ-НТ (ТУ 16-503.146-75) | 1600-1900 | — | — | — | -60…55 |

| Стеклотекстолит листовой СТ-НТ (ТУ 16-503.147-75) | 1600-1850 | — | — | — | -65…130 |

| Диэлектрик фольгированный ФДГ-1 и ФДГ-2 | — | — | — | — | -60…150 |

| Фольгированные травящиеся диэлектрики ФДМТ (ТУ 16-503.113-72) | 3000-4500 | — | — | — | -60…100 |

| Фольгированный диэлектрик ФДМ-1 | 2800-3400 | — | — | — | -60…100 |

| Фольгированный диэлектрик ФДМ-2 | 3500-4000 | — | — | — | -60…100 |

| Фольгированные диэлектрики ФДМЭ-1 и ФДМЭ-1-ОС | 2800-5100 | — | — | — | -60…105 |

| Сополимеры формальдегида с диоксоланом СФД (ТУ 6-05-1543-72) | 1390-1410 | 160-165 | 150-155 | — | -60…120 |

| Пентапласт (ТУ 6-05-1422-74) | 1400 | 180 | 155-165 | — | до 120 |

| Пентапласт кабельный И3 (ТУ 6-05-1693-74) | 1320-1330 | 170-172 | 123-127 | — | -25…125 |

| Пентапласт модифицированный | 1320 | 176 | 125 | -20 | — |

| Пентапласт футеровочный (ТУ 6-05-5-74) | 1350-1400 | — | 155-165 | — | — |

| Пленка пентапластовая (ТУ 6-05-453-73) | 1400 | — | — | — | -50…130 |

| Поликарбонат дифлон (ТУ 6-05-1668-74) | 1200 | — | 150-160 | — | -100…135 |

| Поликарбонат модифицированный ДАК-8 и ДАК-12-3BN (ОСТ 6-05-5018-73) | 1200 | — | 156-160 | — | — |

| Дифсан (ТУ 6-05-852-72) | 1320 | — | 155-160 | — | -100…120 |

| Поликарбонатная пленка ПКО (ТУ 6-05-865-73) | 1210 | — | — | — | -60…150 |

| Полиимид ПМ-67 | 1390-1460 | — | 280 | — | до 250 |

| Полиимид ПМ-69 | 1380-1470 | — | 280 | — | до 250 |

| Пленки ПМФ-351 и ПМФ-352 (ТУ 6-05-1754-76) | 1390-1420 | — | — | — | -60…200 |

| Полисульфон | 1250 | — | 180 | — | — |

| Пенопласт изолан-1 | 35-400 | — | 200-250 | — | -60…200 |

| Пенопласт изолан-2 | 30-50 | — | 170 | — | -50…180 |

| Пресс-материал фенилон П и С1 (ТУ 6-05-101-71) | 1350 | — | 260-270 | — | — |

| Пресс-материал фенилон С2 (ТУ 6-05-226-72) | 1350 | — | 300 | — | — |

| Арилокс-2101 (ТУ 6-05-416-76), 2102 (ТУ 6-05-415-76) | — | — | 180 | — | — |

| Арилокс-2103 (ТУ 6-05-417-76), 2104 (ТУ 6-05-421-76), 2105 (ТУ 6-05-423-77) | — | — | 130 | — | — |

| Арилокс-1Н (ТУ 6-05-402-75) | — | — | — | — | -60…150 |

| Фольгированный арилокс-1Н (ТУ 6-05-404-74) | — | — | — | — | -60…150 |

| Диэлектрик фольгированный флан (ТУ 16-503.148-75) | 1200-2600 | — | 190-200 | — | — |

| Термостойкий пластик ниплон-1 (ТУ 6-05-998-75) | 1340 | — | 330-340 | — | до 300 |

| Термостойкий пластик ниплон-2 (ТУ 6-05-1001-75) | 1300 | — | — | — | до 300 |

| Стеклопластик ниплон-1 и ниплон-2 | 1800 | — | — | — | до 300 |

| Углепластик ниплон-1 и ниплон-2 | 1300 | — | — | — | до 300 |

thermalinfo.ru

Газета Зеленый мир - Насколько безопасно горение и плавление пластика различных видов?

Насколько безопасно горение и плавление пластика различных видов?

Подробности Категория: Уроки экологии Иногда можно увидеть картину, как любители посидеть на природе в костре сжигают одноразовую пластиковую посуду, бутылки, пакеты и другой мусор, оставшийся после весело проведенного времени. Конечно, при таком способе избавления от мусора, нет необходимости ехать на свалку и лес остается вроде бы чистым. Также можно встретить людей, которые используют пластик для создания поделок и плавят его в домашних условиях. Но насколько безобидно плавление пластика и его сжигание?

Иногда можно увидеть картину, как любители посидеть на природе в костре сжигают одноразовую пластиковую посуду, бутылки, пакеты и другой мусор, оставшийся после весело проведенного времени. Конечно, при таком способе избавления от мусора, нет необходимости ехать на свалку и лес остается вроде бы чистым. Также можно встретить людей, которые используют пластик для создания поделок и плавят его в домашних условиях. Но насколько безобидно плавление пластика и его сжигание?

То, что сжигать некоторые виды пластика и плавить их небезопасно, должен знать каждый!

Горение и плавление пластика. Небольшой обзор

Многие изделия из пластмасс маркируются специальным знаком с цифрой, которая изменяется от 1 до 7. Каждое число соответствует конкретному типу полимерных материалов, за исключением 7, которое соответствует всем остальным материалам, которые нельзя отнести к первым 6. Пластмассы с 1 по 6 относятся к термопластам, т.е. они начинают размягчаться при нагревании. Различные типы пластмасс по-разному реагируют на огонь: некоторые начинают тлеть, некоторые плавятся, некоторые практически не реагируют.

Большинство пластмасс несет в себе потенциальную опасность выделения токсичных веществ, связанных с технологией ее производства и ее составом, но есть среди них и более безопасные виды.

1. PET или PETE (ПЭТ) – полиэтилентерефталат

ПЕТ бутылка с соломинкой. Плавление и горение ПЭТ может быть потенциально опасным

ПЭТ – это наиболее распространенный пластик в пищевой промышленности, который чаще всего используется при производстве бутылок. Также он является очень популярным материалом для создания различных поделок. Можно найти множество способов переработки пластиковых бутылок.

ПЭТ плавится при довольно высокой температуре – 260 °С, но при нагреве до 60 °C ПЭТ размягчается и теряет форму.

Опасность:

ПЭТ известен тем, что в нем содержится сурьма и канцерогены. При хранении воды в бутылках эти вещества могут попадать в нее, особенно при нагревании. Также эти вещества могут высвобождаться при горении или плавлении.

Заключение:

Существует потенциальная опасность высвобождения вредных веществ при сжигании или плавлении. Для создания поделки ПЭТ бутылки можно найти множество способов не требующих термической обработки.

При необходимости деформации ПЭТ лучше нагреть его в кипящей воде, это безопаснее, чем вдыхать пары от нагреваемого всухую пластика. Также помните, что всегда надо работать в хорошо проветриваемых помещениях или на улице.

2. HDPE или ПНД– полиэтилен высокой плотности или полиэтилен низкого давления

HDPE наиболее безопасный пластик. Его лучше всего использовать для создания поделок, поскольку он также является самым простым в обработке. Из этого пластика изготавливаются бутылки для молока и моющих средств.

Нужно знать:

Можно с уверенностью использовать HDPE контейнеры или бутылки для хранения воды, поскольку из них ничего не выщелачивается. HDPE довольно прочный пластик и не «тает», только при ОЧЕНЬ высокой температуре. Этот пластик может оказаться недостаточно гибким, но иногда это очень хорошо для создания жестких конструкций.

Заключение:

Этот вид пластика можно использовать без особых опасений. Плавление пластика происходит при температурах, порядка 120-135 °С.

3. PVС или ПВХ – поливинилхлорид, также известен как винил

ПВХ является наиболее опасным пластиком, производимым на сегодняшний день. Большинство пластинок делается из винила. Несмотря на его опасность, многие люди, не зная о ней, нагревают и жгут ПВХ. Температура плавления ПВХ составляет 150 – 220°C, но деформироваться он начинает при 65 – 70 °С.

Опасность:

ПВХ выделяет канцерогены, а также свинец. Под воздействием тепла он выделяет диоксины, одни из самых опасных загрязняющих веществ и токсинов.

Заключение:

ПВХ можно использовать, но нагревать и жечь его ОЧЕНЬ ОПАСНО!!!

Опять же, при строгой необходимости плавления ПВХ лучше использовать кипящую воду и не подвергать его непосредственному воздействию пламени. Делать это, конечно, надо в хорошо проветриваемом помещении.

4. LDPE или ПВД – полиэтилен низкой плотности или полиэтилен высокого давления

LDPE является еще одним безопасным пластиком. Из него делаются кнопки в приборах, также он используется для производства полиэтиленовой пленкой, продуктовых сумок, мусорных пакетов и некоторых пищевых контейнеров.

Что нужно знать:

ПВД прочный материал, но менее крепкий, чем HDPE. Для его плавления также нужна немалая температура – 90 °С.

Заключение:

HDPE довольно безопасный в использовании пластик. Для плавления требуется довольно много тепла, при этом надо быть внимательным, если вы хотите именно расплавить материал, то пакеты, например, могут легко загореться.

5. PP или ПП – полипропилен

ПП довольно безопасный пластик, и используется при создании различных вещей, например, крышек для бутылок, дозаторов и пластиковой посуды. Он не так легко плавится, его температура плавления составляет 160 – 170 °С, но быстро нагревается.

Обратите внимание:

Полипропилен вполне безопасен, однако некоторые исследования показали, что некоторые виды полипропилена могут выделять биоцид. Так что все же этим материалом надо пользоваться с осторожностью.

6. PS или ПС – полистирол

Из этого вида пластика изготавливается множество изделий, он применяется в одноразовой посуде, упаковке, детских игрушках и при изготовлении теплоизоляционных (например, пенопласта) и других строительных материалов. Хотелось бы надеяться, что все знают, что необходимо избегать нагревания пенополистирола, поскольку в нем содержится стирол.

Температура плавления полстирола – 240 °C, но деформироваться начинает при 100 °C. При нагревании появляется характерный запах.

Опасность:

Выделяет опаснейший яд и канцероген стирол.

Заключение:

Никогда не нагревайте пенополистирол. В крайнем случае, делайте это в хорошо проветриваемом помещении.

7. OTHER или ДРУГОЕ –различные пластики, не указанные выше

К этим пластмассам относятся как безопасные, так и небезопасные пластики. Например, PLA относится к биоразлагаемым пластмассам и с этим пластиком можно работать вполне безопасно. Поликарбонат (ПК) не так безопасен, существуют исследования, подтверждающие, что он может выделять бисфенол А.

С пластиком без маркировки и с незнакомыми пластиками надо обращаться очень аккуратно, неизвестно из каких материалов они изготовлены и какую потенциальную опасность в себе несут.

Жечь пластик надо в хорошо проветриваемом месте, лучше на улице. ПВХ и ПС жечь нельзя.

Анастасия ЛитвиноваИсточник: http://nature-time.ru/2014/06/gorenie-i-plavlenie-plastika/

КОММЕНТАРИЙ

Насколько безопасно горение и плавление пластика различных видов?

Безусловно, горение и плавление пластика опасно. Однако в этой подборке присутствует странная информация о якобы безопасном полиэтилене низкой плотности - самом массовом виде пластика, составляющем основу бытового мусора (пакеты, упаковка, пленка для теплиц и т.д.).

Вот что про него пишут:

При нагревании полиэтилена на воздухе выше 120 °С возможно выделение в атмосферу летучих продуктов термоокислительной деструкции, содержащих уксусную кислоту, формальдегид (оказывает общетоксичное действие), ацетальдегид (вызывает раздражение слизистых оболочек верхних дыхательных путей, удушье, резкий кашель, бронхиты, воспаление легких), оксид углерода (вызывает удушье).

Про диоксины вообще вопрос остается открытым. Ведь для его определения нужна специальная и дорогостоящая приборная база, которой нет даже во многих лабораториях Роспотребнадзора. Мы, например, в Майкопе по этой причине не можем доказать крайнюю опасность регулярного горения нашей городской свалки. Отвечают, что нечем анализы на диоксин делать.

Валерий Бриних, эколог, сопредседатель Международного социально-экологического союза

zmdosie.ru

Как избавиться от пластиковых бутылок?

Несколько лет назад на видеоролике в Сети был продемонстрирован нехитрый способ избавления от пластиковых бутылок. Суть его в том, что сжигать пластик вредно для атмосферы, и в первую очередь для тех, кто сжигает.

Складывать пластиковые бутылки до бесконечности нельзя: этот материал очень плохо и долго разлагается, а объем занимает немалый. К тому же мы слишком часто приобретаем напитки именно в такой таре. Конечно, она легкая, дешевая, небьющаяся, но рекомендуется она только для прохладных напитков, а утилизировать ее довольно непросто.

Чтобы упростить себе вывоз мусора, стоит избавляться от подобных отходов особым способом. Для этого не понадобится аренда спецтехники – такой мусор очень легкий, хотя и занимает много места. Да и вообще никаких особых приспособлений не нужно.

Скопившиеся бутылки проще всего… плавить и превращать в пластиковые кирпичи, которые потом вполне сгодятся для мелких дачных подстроек. Чтобы проделать эту операцию, необходимо собрать как можно больше бутылок, чтобы два раза, как говорится, не вставать. Тем более что процесс требует безотходного производства во всех смыслах, которые можно вложить в это слово. От места, пока все не закончится, не отойдешь, и отходов – ноль.

Речь идет именно о плавлении пластика. Для этого нужно развести небольшой костер и разместить над пламенем металлическую узкую высокую емкость. Она должна быть немного шире и выше, чем стандартная пластиковая бутылка. В таком случае бутылки, помещенные в неё, будут спокойно плавиться в раскаленном металле, а не гореть. При горении пластика выделяется много совершенно ненужных веществ. Плавясь в кустарной узкой печке, пластик не теряет свою структуру. Как только бутылка полностью уйдет на дно, в расплавленную пластиковую «лепешку» ставится следующая.

В результате вы получите несколько пластиковых брикетов, которые можно использовать, как вам захочется. Они крепкие и целостные, поэтому их можно даже встроить в стену.

Это быстрый, безопасный, экологически оправданный способ, как утверждают его изобретатели.

www.perevoz-musora.ru

Пластиковые бутылки в походе

Речь пойдёт о самых обыкновенных, для всех обычных, пластиковых ПЭТ-бутылках и их использовании в туристических, так сказать, нуждах.

Тема не была бы столь обширной и даже достойной внимания, если бы не всплывающий с завидной периодичностью вопрос о вреде использования пластиковых бутылок для здоровья человека, который наносится вследствие выделения токсичных веществ из материала оболочки бутылки в продукт, который мы помещаем в ёмкость. Я постарался разобраться в этом вопросе подробно и именно с него мы и начнём.

Итак, перечислим наиболее распространённые утверждения, которыми «аргументируют» противники ПЭТ-бутылок крайнюю важность их отсутствия в жизни туриста и вообще в природе:

- нарушение физических свойств бутылки после 1 года хранения;

- одноразовость тары, выделение токсинов в содержащийся внутри продукт, если тара используется повторно;

- выделение токсинов с содержащийся внутри продукт, если бутылка нагревается свыше 28-30 градусов, а также выделение токсинов в продукт вообще;

- относительно быстрая «порча» вкуса продуктов, хранящихся внутри ПЭТ-бутылки;

- внутри бутылки и на её поверхности быстро размножаются болезнетворные бактерии.

Когда такое прочитаешь, жить неохота, глядя на заполненные полки продуктовых магазинов, где в пластиковых бутылках продаётся вообще что угодно – разнообразие продуктов, которые упаковывают в ПЭТ-бутылки наши «недобросовестные» производители (и не только наши) крайне велико. А действительно ли они недобросовестны?

Я не нашёл ни одного стоящего доклада о вреде ПЭТ, в котором бы выкладывались какие-то цифры, анализы, приводились описания исследований и тому подобное. Зачастую ссылки ведут к каким-то странным статьям – например, на заключение комиссии по «вкусу» пива, члены которой определяли вкусовые качества пивных напитков в разной таре и разного времени выпуска. Почему-то в конце статьи даётся упор на однозначный вред ПЭТ-тары, хотя имеет место лишь изменение вкусовых качеств - со стороны пива, впрочем, это вполне понятно, так как «выдыхается» пиво из пластика быстрее, чем из алюминиевой банки. В основном же высказывания о вреде идут со стороны «зелёных», а также явно имеется какая-то конкурентная борьба на рынке тары. У экологов, понятно, свой интерес – утилизируют пластиковую тару далеко не везде, а выпуск ПЭТ тары просто огромен. Так что «зелёных» понять можно и нужно.

Что, в свою очередь, можно сказать о данных, которые опровергают информацию о вреде ПЭТ тары? Это информация от производителей ПЭТ-тары, указанная на их сайтах; исследования, заказанные производителями; пресс-релизы зарубежных производителей; заключения исследовательских институтов за рубежом; отчёт Департамента здоровья США. В общем-то, понятно, что всё это очень спорные источники, но они хотя бы есть. На них мы по большей части и будем ориентироваться.

Начнём со срока «годности» тары – 1 год. Если честно, я ни в одном из перечисленных выше источников вообще не нашёл информации касательно срока годности пластиковой тары. Пришлось обратиться в иные источники, где приводились данные об утилизации и разложении мусора. Согласно исследованиям в этой области, нарушение физических свойств ПЭТ-бутылки происходит только под воздействием ультрафиолета и начинается через 3-10 лет, в зависимости от интенсивности излучения. Период разложения примерно 100 лет под воздействием ультрафиолета. Таким образом, можно сделать вывод, что срок годности бутылки из пластика для использования её в качестве пищевой тары составляет минимум 3 года даже при условии её хранения не в «тёмном» месте.

«Одноразовость тары и выделение токсинов в содержащийся внутри продукт, если тара используется повторно». Само такое утверждение, мягко говоря, противоречит законам логики. Как может токсин выделяться при повторном использовании и не выделятся при первичном использовании? Даже исходя из этого противоречия, заявления об одноразовости тары абсурдны. Вот и один из крупнейших производителей ПЭТ-тары, которому, казалось бы, выгодно было бы объявить об одноразовости пластиковой продукции, на своём сайте заявляет, что все ПЭТ-бутылки пригодны для многоразового использования и рекомендует их лишь промывать перед повторным использованием водой с мылом. Надо думать, чтобы бактерии не размножались… на остатках предыдущего содержимого.

То, что на пластике само по себе природные (не лабораторные) бактерии не размножаются, доказано было ещё сорок лет назад, когда пытались вывести бактерий для утилизации пластикового мусора. В общем-то, долговечность пластикового мусора, который разлагается в основном под действием ультрафиолета, это ещё раз доказывает. Таким образом, на чистой бутылке размножения бактерий не происходит.

«Выделение токсинов в содержащийся внутри продукт, если бутылка нагревается свыше 28-30 градусов, а также выделение токсинов в продукт вообще». Производители клянутся, что большей части токсинов, которые инкриминируют ПЭТ-таре, в ней просто нет, а та меньшая часть, что содержится, весьма инертна. В принципе, исследования вроде бы это подтверждают. Также указывается, что выделение токсинов возможно только при нагревании бутылки до температуры свыше 62,5 градусов Цельсия. К сожалению, я не нашёл данных о динамике такого выделения с ростом температуры. При этом следует учитывать, что выделение токсинов в максимальном количестве привязано не к температуре кипятка в сто градусов, а к гораздо более высоким температурам. Вряд ли это даже температура плавления (260 градусов), но повторюсь, более-менее достоверных данных об этом нет, лишь факт того, что токсины интенсивно выделяются при сгорании ПЭТ бутылок в условиях «пониженных» температур, как, например, в костре.

Также производителями указывается, что замерзание продуктов в бутылках не приводит к выделению в них токсинов – так что вполне можно замораживать и размораживать.

Утверждения об изменении вкуса именно из-за пластиковой упаковки под собой основания не имеют никакого – мои многочисленные многолетние тайники с продуктами это отлично демонстрируют. Единственное, что у меня испортилось за всё это время, так это подсолнечное масло (нерафинированное, кстати). Всё остальное – крупы, сало, пеммикан, ореховые смеси, изюм и прочее подобное, всё прекрасно сохранилось и осталось вкусным. ПЭТ-бутылки пропускают в очень небольших количествах кислород внутрь упаковки, но его количество слишком ничтожно, чтобы портить продукты за такой короткий срок.

Таким образом, если не склоняться к теории заговора, то в качестве тары для любых продуктов ПЭТ-бутылки прекрасно подходят. Если пресловутую теорию заговора всё таки иметь в виду, то да – никаких исследований влияния на здоровье человека ПЭТ-тары в долговременной перспективе не проводилось. Впрочем, это касается абсолютно всей продукции химической промышленности. Кстати, материал, из которого сделаны эти бутылки, называется полиэтилентерефталат, и из него, в том числе, делают одежду. Температура тела 37 градусов, так что, советую тем, кто считает ПЭТ-бутылки вредными, внимательно изучать состав одежды 🙂

Теперь, что касается непосредственного «пищевого» применения в походе. Я обычно использую пластиковые бутылки с широким горлом, как наиболее универсальные. Основных, так сказать, направления использования, два. Первое – это тара под молотое сало и пеммикан. На маршруте я просто отрезаю часть бутылки с необходимой пайкой (либо высыпаю, если продукт высушен), а оставшуюся переношу в пакетике вместе с остатком бутылки. Для меня удобно. Если целые бутылки с едой тщательно протереть, чтобы на них не было следов пищевых продуктов, то их не трогают даже животные, что доказывается всё теми же моими многочисленными тайниками.

Кроме тары для продуктов, я беру с собой на маршрут одну-две пустых бутылки, объёмом 0,7-1 литр. Основное использование – в качестве фляжки. Если честно, плохо представляю, зачем покупать дорогие пластиковые фляги за килорубль, если есть бесплатные не хуже, которые без конфликтов с собственной жабой можно выбросить, сжечь, потерять или выбросить. Часто я использую бутылки с горячей водой (но не настолько горячей, чтобы бутылка плавилась) в качестве грелки, забрасывая их на ночь в спальный мешок. Заодно и есть, чем утолить жажду ночью, если туда налить чай или компот. В бутылках я развожу изотоники, шипучие витамины, и даже, иногда, протеиновые смеси – но после протеина бутылку необходимо тщательно споласкивать, так как остатки белковой смеси являются слишком уж питательной средой для небезобидной микрофлоры. Также, как показала практика, в бутылку с широким горлом удобно собирать и переносить на маршруте или биваке ягоду.

Зимой приходилось применять пластиковую тару и в другом варианте: когда на однажды на перевале нас прихватил снежный шторм и выход из палатки по нужде был чреват, приходилось использовать всё ту же бутылку…

Постепенно у меня в списке снаряжения в поход на все маршруты и для всех участников одна-две пустых пластиковых бутылки с широким горлом прописались прочно, как необходимый элемент экипировки. Бесплатная и практичная. К сожалению, мало к какому снаряжению в походе можно применить одновременно оба этих определения 🙂

Дополнительные ссылки:

Всё о планировании и проведении туристических походов

Обзоры снаряжения

Всё о походной медицине

Всё о походной еде

Моя страница в ВК

leopard-fil.ru

Температура плавления пластика — modwear.ru

Пластические массы, пластики, материалы на базе полимеров, талантливые покупать заданную форму при нагревании под давлением и сохранять её по окончании охлаждения. Смогут содержать наполнители, пластификаторы, стабилизаторы, пигменты, смазки и др. компоненты. В зависимости от характера превращений, происходящих с полимером при его переработке в изделие, подразделяются на термопласты (наиболее значимые из них пластмассы на базе полиэтилена, полипропилена, полистирола, поливинилхлорида, полиамидов, поликарбонатов, политетрафторэтилена) и реактопласты (наиболее большой вид фенопласты, активно применяются кроме этого пластмассы на базе эпоксидных смол, полиэфирных смол, кремнийорганических полимеров и др.).

Пластмассы различают, помимо этого, по типу полимера (напр. аминопласты, этролы), наполнителя (напр. стеклопластики, углепластики) и по эксплуатационным, чертям (антифрикционные, атмосферо-, термо-, огнестойкие и т. д.).

Основные способы переработки термопластов литьё под давлением, экструзия, вакуум- и пневмоформование; реактопластов прессование и литьё под давлением. Наиболее полезные свойства пластмасс: малая плотность, высокие электроизоляционные и теплоизоляционные характеристики, стойкость в агрессивных средах, большая механическая прочность при разных видах механических нагрузок.

Пластмассы — наиболее значимые конструкционные материалы современной техники, применяемые во всех отраслях индустрии, на ЖД и других видах транспорта, в строительных работах, сельском хозяйстве, медицине и быту.

Основную массу полимеров составляют органические вещества, но известно и много неорганических и элементорганических полимеров. Характерной чертой полимера есть то, что при образовании его молекулы соединяется много однообразных либо различных молекул низкомолекулярных веществ мономеров. Это ведет к тому, что получается долгая цепная молекула, которую именуют макромолекулой. Составляющие ее низкомолекулярные повторяющиеся структурные единицы, либо элементарные звенья, соединены прочными химическими связями. Сами же макромолекулы связаны между собой не сильный физическими межмолекулярными силами.

Цепное строение макромолекул и разная природа связей вдоль и между цепями определяет комплекс особенных физико-химических свойств полимерного материала, таких, как, к примеру, одновременное сочетание в нем прочности, легкости и эластичности, способности образовывать пленки и волокна. Цепное строение макромолекул ответственно кроме этого за то, что полимеры смогут существенно набухать в жидкостях, образовывая наряду с этим ряд систем, промежуточных между жидкостью и твёрдым телом. Растворы полимеров отличаются повышенной вязкостью.

Соединение мономеров в макромолекулы происходит в следствии химических реакций, каковые протекают по законам цепных либо ступенчатых процессов. Число повторяющихся звеньев в макромолекуле определяет молекулярную массу полимера, которая может составлять десятки, много тысяч и миллионы углеродных единиц. Какой бы реакцией ни был взят полимер, он всегда складывается из комплекта макромолекул, разных по размеру, исходя из этого молекулярная масса полимера оценивается некоторой средней величиной,

При переработке, которая в большинстве случаев проводится при повышенных температурах, в полимер, в большинстве случаев, вводят разные нужные добавки, такие как пластификаторы, наполнители, стабилизаторы, модификаторы свойств и другие.

Основные виды пластико в

ПНД ( Полиэтилен низкого давления )

Полиэтилен низкой плотности ПНД

Легкий, прочный, гибкий материал с низкой газо-и водопроницаемостью, хороший диэлектрик. В определенных условиях владеет высокой химической стойкостью к органическим растворителям и агрессивным средам.Температура плавления 105-115СМорозоустойчивость -70С

Используется для изготовления:Пленок, изоляции проводов и кабелей, детских игрушек, изделий бытового назначения, медицинской и косметической упаковки, упаковки для воды, соков, моющих средств и.т.п.

Полиэтилен высокой плотности ПВД

Если сравнивать с ПНД ПВД характеризуется более высокой теплоустойчивостью, огнестойкостью, повышенными показателями физико-механических черт при растяжении и изгибе.Температура плавления 125-135СМорозоустойчивость -70СОтдельные марки данного пластика смогут эксплуатироваться при температурах от -260С до +120С.Отдельные марки данного пластика владеют стойкостью к растрескиванию, химической стойкостью в наиболее агрессивных средах.

Используется для изготовления трубопроводов, коррозийно-устойчивой аппаратуры, косметической и медицинской упаковки, в производстве автомобильных бензобаков, при изготовлении упаковки для мясной и рыбной продукции.

ПП есть более твёрдым пластиком, чем полиэтилен.Температура плавления данного пластика 170С, а температурный промежуток эксплуатации от -10 до +140С, исходя из этого изделия из данного пластика смогут подвергаться стерилизацииМорозоустойчивость отдельных видов данного пластика возможно повышена до -60С

Активно используется для изготовления разных видов медицинской упаковки.Разных деталей технического назначения.

Данный пластик отличается высокими диэлектрическими свойствами, оптической прозрачностью, низкой теплоустойчивостью ( до 70С) и низкой ударной вязкостью, хорошо перерабатывается в изделия литьём под давлением и экструзией.

Используется при производстве изделий электронной, электротехнической и радиотехнической индустрии, товаров народного потребления, и страниц, профилей и пленок.

Если сравнивать с ударопрочными марками полистирола АБС-пластики владеют повышенной теплоустойчивостью, ударной прочностью и химстойкостью.Данные пластики владеют высокой стойкостью к маслам, глицерину, щелочам, кислотам, атмосферному старению. Отдельные марки пластиков владеют высокой прозрачностью.Температура плавления 190-230С

Используются при производстве изделий в автомобилестроении, приборостроении, всевозможных видов оргтехники, медицинской аппаратуры и т.п.

Полиамиды относятся к конструкционным пластикам; они характеризуются красивой стойкостью к маслам, бензину, керосину, высокой химической стойкостью к щелочным средам, высокой изностойкостью.К недостаткам данного вида пластиков направляться отнести нестабильность размеров в условиях эксплуатации, связанных с достаточно большим водопоглащением.Температура плавления 180-260С

Используются при производстве изделий технического назначения.

Поликарбонат относится к конструкционным пластикам; он характеризуется высокими прочностными чертями, особенно при действии ударных нагрузок, низким водопоглощением, высокими диэлектрическими чертями, высокой оптической прозрачностью. Температурный промежуток эксплуатации ПК от -100С до +135С

Используется в машиностроении, приборостроении, для изготовления разных корпусных изделий. Благодаря своей высокой прозрачности данный пластик употребляется в медицине и при изготовлении пищевой упаковки.

Марочный ассортимент данного пластика весьма широк.Делят на твёрдый ПВХ Данный пластик водо- химостойкий, владеет хорошими диэлектрическими свойствами. К недостаткам возможно отнести ни низкую ударную прочность и низкую температуру эксплуатации ( не выше 70-80С)И эластичный ПВХДанный пластик характеризуется высокой эластичностью в широком диапазоне температур (от -60С до +100С), хорошими диэлектрическими чертями, высокой водо-,бензо-и маслостойкостью.

Данные пластики используются для изготовления труб, шлангов, разных видов профилей, изоляционных прокладок, изделий медицинского назначения и т.п.

Декорирование изделий из пластика

Выполним окраску корпусных и тп. изделий из пластика на автоматических линиях, вероятна ручная покраска маленьких партий пластиковых деталей.Цена и сроки исполнения работ возможно уточнить по телефонам:+7 495 636-11-01+7 962 926-92-38

Проектирование и производство автоматических окрасочных установок на заказ

Выполним полный комплекс работ по разработке, производству, поставке и установке автоматизированных окрасочных установок и модулей под конкретные задачи. Помощь в организации участка окраски на Вашем предприятии.

Для ускорения расчетов, уточняйте марку пластика, габаритные размеры изделий и их количество. Фотографии изделий приветствуются.

Послать запрос по email

modwear.ru

Индукционный котел для переплавки пластмассовых бутылок

Изобретение относится к утилизации бытовых отходов, а более конкретно к переплавке пустых пластмассовых бутылок, что позволяет в несколько раз уменьшить их объем и таким образом снизить загрязнение окружающей среды, а также получить ценное сырье для дальнейшего изготовления различных изделий из пластмассы. Индукционный котел для переплавки пластмассовых бутылок содержит индуктор промышленной частоты, наклонный корпус, загрузочное устройство в верхней части корпуса, приемную емкость для расплавленной пластмассы в нижней части корпуса, вытяжной вентилятор, соединенный с выхлопным патрубком для паров в верхней части корпуса, регулирующую заслонку в нижней части корпуса и отличается тем, что внутри корпуса размещен наклонный желоб из ферромагнитного материала, обеспечивающий нагрев переплавляемых бутылок до температуры плавления и сток расплавленной пластмассы в приемную емкость. Изобретение обеспечивает переплавку пластмассовых бутылок без перегрева пластмассы и ее сгорания. 1 ил.

Изобретение относится к утилизации бытовых отходов, а более конкретно к переплавке пустых пластмассовых бутылок, что позволяет в несколько раз уменьшить их объем и таким образом снизить загрязнение окружающей среды, а также получить ценное сырье для дальнейшего изготовления различных изделий из пластмассы.

Известны печи различных конструкций, предназначенные для сжигания разнообразных материалов (1), которые могут быть использованы, в том числе и для сжигания мусора и, в частности, пластмассовых бутылок с целью очистки окружающей среды.

Однако при этом образуется большое количество ядовитых газов, которые загрязняют воздух. Кроме того, теряется большое количество ценной пластмассы, которая могла бы быть в дальнейшем использована в качестве исходного сырья для производства различных изделий из пластмассы.

Известна также установка для сушки сыпучего материала в электромагнитном поле (2), позволяющая осуществлять нагрев различных материалов и плавно регулировать процесс нагрева, избегая при этом перегрева. Однако данная установка не предназначена для переплавки отходов.

В качестве ближайшего аналога принят индукционный котел для переплавки отходов, в частности, из пластичных материалов, содержащий индуктор промышленной частоты, корпус с наклонными участками, загрузочное устройство, приемную емкость для расплавленной массы и вытяжку (WO 94/00252, кл. В09В 3/00, опубл. 06.01.1994).

Задача изобретения - разработать аппарат для переплавки пластмассовых бутылок, в котором не было бы перегрева пластмассы и ее сгорания, и полученная переплавленная пластмасса сохранялась бы для дальнейшего использования.

Поставленная задача решается созданием индукционного котла для переплавки пластмассовых бутылок, содержащего индуктор промышленной частоты, наклонный корпус, загрузочное устройство в верхней части корпуса, приемную емкость для расплавленной пластмассы в нижней части корпуса, вытяжной вентилятор, соединенный с выхлопным патрубком для паров в верхней части корпуса, регулирующую заслонку в нижней части корпуса, отличающегося тем, что внутри корпуса размещен наклонный желоб из ферромагнитного материала, обеспечивающий нагрев переплавляемых бутылок до температуры плавления и сток полученной расплавленной пластмассы в приемную емкость.

Индукционный котел для переплавки пластмассовых бутылок представлен на чертеже, где 1 - наклонный корпус, 2 - индуктор промышленной частоты, 3 - желоб из ферромагнитного материала, 4 - регулирующая заслонка, 5 - приемная емкость для расплавленной пластмассы, 6 - загрузочное устройство, 7 - вытяжной вентилятор, 8 - выхлопной патрубок для паров.

Индукционный котел для переплавки пластмассовых бутылок работает следующим образом. Пластмассовые бутылки, подлежащие переплавке, загружаются в индукционный котел через загрузочное устройство 6 и далее направляются в наклонный желоб из ферромагнитного материала 3.

Одновременно включается индуктор промышленной частоты 2 и под действием возникшего электромагнитного поля происходит нагрев наклонного желоба из ферромагнитного материала 3 и плавление пластмассовых бутылок. Образующаяся жидкая пластмасса по желобу 3 стекает в приемную емкость 5. Удаление паров производится вытяжным вентилятором 7 через выхлопной патрубок 8. Горения пластмассы не происходит.

Литература

1. Теплотехнический справочник. Т.2, М.: Энергия, 1976, 896 с.

2. Авт. св. СССР №848931, МКИ F26B 3/34. Установка для сушки сыпучего материала в электромагнитном поле. /Е.П.Шелудяков, В.А.Кубышев, И.Е.Черняков. - Опубл. 23.07.81; Бюл. Изобр. №27.

Осуществление изобретения.

Изобретение частично осуществлено. С использованием авторского свидетельства №848931 (2) была изготовлена и прошла Ведомственные испытания на Сибирской машиноиспытательной станции индукционная сушилка с нагревательными элементами для селекционных семян. Производительность индукционной сушилки с нагревательными элементами была в 3-5 раз выше аналогичной сушилки без нагревательных элементов.

Индукционный котел для переплавки пластмассовых бутылок, содержащий индуктор промышленной частоты, наклонный корпус, загрузочное устройство в верхней части корпуса, приемную емкость для расплавленной пластмассы в нижней части корпуса, вытяжной вентилятор, соединенный с выхлопным патрубком для паров в верхней части корпуса, регулирующую заслонку в нижней части корпуса, отличающийся тем, что внутри корпуса размещен наклонный желоб из ферромагнитного материала, обеспечивающий нагрев переплавляемых бутылок до температуры плавления и сток полученной расплавленной пластмассы в приемную емкость.

www.findpatent.ru