Корпусной ремонт авто

Ремонт корпусных деталей, рам, кабин, облицовки тракторов и автомобилей

Рама. Наиболее часто встречаются следующие дефекты рам: погнутость элементов, трещины, ослабление заклёпочных соединений и другие.

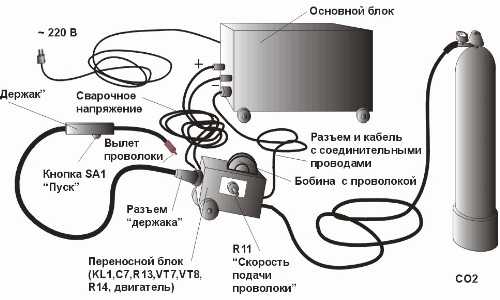

Трещины продольных балок (лонжеронов) и поперечных брусьев заварить электродами УОНИ-13/55У, ОЗС-4 и другими. Концы трещин засверлить сверлом (диаметром 6-8 мм), а кромки разделать с двух сторон на глубину 4-5 мм под углом 45 градусов. Сварочный шов и зону термического влияния упрочнить наклёпом в два-три прохода. В качестве инструмента использовать пневматические молотки КЕ-16 – КЕ-19 со сферическим бойком (радиусом 3-5 мм). Хорошее качество ремонта рам обеспечивается при использовании сварки в среде углекислого газа на постоянном токе обратной полярности проволокой Св-08ГС, Св-08Г2С, Св-18ХГСА.

При значительном повреждении продольной балки рамы её следует ремонтировать приваркой одной из частей, которую нужно вырезать из выбракованной по другим дефектам рамы. Для этого продольную балку надо обрезать по шаблону под углом 45 градусов [рисунок 120], кромки соединяемых частей перед сваркой нужно зачистить и разделать, затем с помощью шаблона надо состыковать соединяемые части и сварить с двух сторон.

Рис.120. Восстановление продольной балки:

а) – приваркой вставки;

б) – приваркой встык передней части балки;

в) - приваркой встык задней части балки;

1) – вставка;

2) – балка;

3) – технологическое отверстие;

4) - технологическое отверстие.

В некоторых случаях ставят усиливающую накладку. Но перепад жёсткости рамной конструкции, который вызван постановкой накладки, приводит к скачкообразному изменению деформации и увеличению вероятности образования трещин вблизи неё.

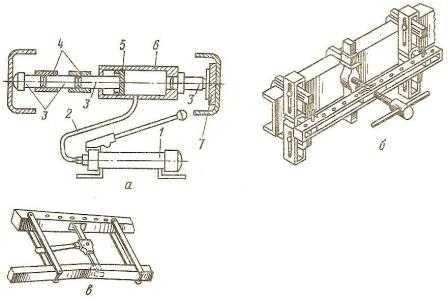

Погнутость элементов рамы. Этот дефект устраняется правкой в собранном виде, используя при этом гидравлические либо винтовые распорки, стяжки и другие приспособления [рисунок 121].

Рис. 121. Правка рам с помощью приспособлений:

а) – гидравлического:

1) – насос;

2) – шланг;

3) – наставки;

4) – соединительные втулки;

5) – поршень;

6) – рабочий цилиндр;

7) – подкладка;

б) – винтового;

в) – реечного.

Если рама имеет значительную деформацию, то её следует разобрать, погнутые части править на гидравлических прессах. Остаточный прогиб балок рамы не должен превышать 2 мм на базовой длине в 1 метр. Продольные балки следует соединять с поперечными при помощи специальных кондукторов и технологических болтов. Чтобы проверить перекос рамы, нужно установить контрольную линейку по диагонали между крайними отверстиями продольных балок. Результаты измерения двух диагоналей должны быть одинаковыми.

Ослабленные заклёпки следует удалить, срезав их головки ручным пневматическим зубилом либо пламенем газовой горелки. Оставшуюся часть заклёпки выбить выколоткой. В том случае, если отверстия под болты или заклёпки изношены, их рассверливают и развёртывают на нормальный размер. Если требуется заменить все заклёпки в соединении, то отверстия рассверливают и развёртывают по кондуктору.

Заклёпки следует ставить холодным или горячим способом, формируя их головку вручную, гидравлическим либо пневматическим инструментом.

Холодным способом достигается лучшее качество клёпки за счёт упрочения материала. При холодном пластическом деформировании исключается усадка заклёпки, она заполняет весь объём изношенного отверстия.

Изношенные втулки шарнирных устройств тракторов «Кировец» и Т-150К, а также втулки коленчатой оси тракторов тягового класса 3 выпрессовывают. Изношенные оси вертикального шарнира тракторов «Кировец» и Т-150К следует восстанавливать наплавкой под слоем флюса либо вибродуговой. Изношенную поверхность трубы горизонтального шарнира наплавляют проволокой Св-08, Св-30ХГСА (под слоем флюса) протачивают и шлифуют.

Изношенные опорные поверхности на брусьях рам наплавляют электродами УОНИ-13/55У, затем обрабатывают до размеров, указанных в технических требованиях.

Корпусные детали. Наиболее часто встречаются следующие дефекты корпусных деталей: трещины в перемычках между отверстиями, износ посадочных отверстий под подшипники и их стаканы, повреждения резьбовых поверхностей, износ установочных штифтов.

Изношенные отверстия под подшипники (стаканы подшипников) необходимо расточить, соблюдая межосевые расстояния, согласно техническим требованиям. В том случае, если предусматривается постановка (запрессовка) дополнительных колец, то диаметр отверстия нужно увеличить на 6 мм. По наружному диаметру эти промежуточные кольца обрабатываются таким образом, чтобы их посадка была с натягом 0,035 - 0,095 мм. Чтобы исключить проворачивание кольца закрепляют штифтами, электросваркой либо клеевыми составами.

При износе отверстий до 1,0 мм наносятся гальванопокрытия (железнение).

Все поверхности отверстий, которые подлежат восстановлению, очищают, формируют местную ванну и проводят наращивание, используя электролит на основе двуххлористого железа. Для компенсации неравномерного износа поверхности анод нужно сместить в сторону наибольшего износа. По окончании электролиза электролит надо слить, деталь промыть горячей водой, нейтрализовать 10%-ным раствором щёлочи, провести ополаскивание в моечном растворе.

Восстановленные гальванопокрытием либо постановкой дополнительных колец отверстия под подшипники следует расточить на вертикально-расточных станках, используя приспособления – кондукторы, которые обеспечивают соосность и межцентровые расстояния либо на координатно-расточных станках.

Изношенные отверстия также могут быть восстановлены приваркой стальной ленты. Заготовку вырезать либо вырубить из стальной ленты (толщина ленты 1 мм), затем установить в предварительно расточенное по диаметру увеличенное на 1,0-1,2 мм отверстие в корпусе. Ленту рекомендуется приваривать на установке ОКС-011-1-10 либо ОКС-011-1-11. Всю последующую механическую обработку выполнить шлифованием либо растачиванием на номинальный размер с соблюдением всех технических требований.

Восстановление посадочных мест под подшипники в корпусных деталях возможно установкой стальных тонкостенных свёртных втулок с последующим раскатыванием. Такая технология предложена институтом ГосНИТИ и ВНПО «Ремдеталь».

Втулки изготавливаются штамповкой или гибкой в валковом приспособлении из стальной холоднокатанной ленты (толщина ленты 0,8-1,7 мм). Для фиксации втулки применяется клеевой состав на основе эпоксидной смолы либо клей ВС-10Т. Вот один из возможных способов фиксации: на поверхности отверстия, расточенного под втулку, нарезать винтовую канавку с шагом 1 мм и глубиной 0,30-0,35 мм. После установки втулки в отверстие её нужно раскатать при частоте вращения роликового раскатника 60-300 мин-1 и подаче 0,1-0,3 мм/об с охлаждением эмульсией либо индустриальным маслом. Если не предусматривается последующее растачивание, то раскатник настраивают на размер, который больше номинального на 0,03-0,05 мм.

Незначительно изношенные отверстия в корпусных деталях (зазор не более 0,15 мм) рекомендовано восстанавливать с использованием полимерных покрытий, герметиков, эпоксидных смол. Полимеры наносятся на обезжиренные поверхности тонким слоем, запрессовывается подшипник. Затем удаляются наплывы и подтёки и отверждается полимер.

Трещины в чугунных деталях завариваются электродуговой сваркой в холодном состоянии проволокой ПАНЧ-11 либо ПАНЧ-12, специальными электродами МНЧ-2, НЧ-3А, ЦЧ-4, ОЗЧ-2 и другими. Для того, чтобы заварить трещины в корпусных деталях используется также и комбинированный способ – сварка с герметизацией полимерными материалами. Для этого после сварки шов и прилегающая к нему поверхность зачищается заподлицо с основным металлом и двукратно обезжиривается ацетоном. Затем на обезжиренную поверхность тонким слоем (до 1 мм) наносится эпоксидный состав. Слой полимера обеспечивает хорошую плотность. Трещины и другие дефекты корпусных деталей из алюминиевых сплавов (картер маховика, картер коробки передач некоторых автомобилей и другие) устраняются электродуговой, газовой, аргонно-дуговой сваркой.

Кроме вышеуказанных способов, возможно применение стягивающих фигурных вставок, постановка накладок с использованием полимерных материалов.

Изношенные установочные штифты заменяются новыми увеличенного размера после развёртывания отверстий либо, если позволяет конструкция, штифтовое соединение выполняется в новом месте.

Повреждённые резьбовые отверстия в корпусных деталях восстанавливаются путём нарезания резьбы ремонтного размера, постановкой спиральных вставок и другими.

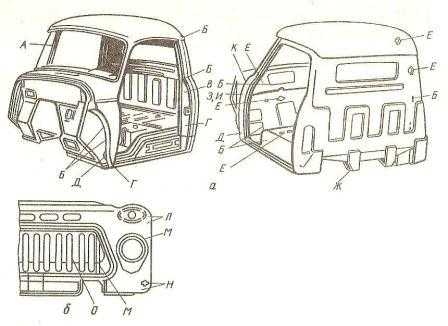

Кабина, оперение, капот, облицовка могут иметь следующие дефекты: пробоины, трещины, вмятины, коррозионные повреждения и другие. На рисунке 122 представлены наиболее вероятные места расположения дефектов.

Рис. 122. Расположение дефектов.

а) – Кабины автомобиля ГАЗ-53А;

б) – Облицовки радиатора;

А) – Деформация стоек ветрового стекла;

Б) – Трещины;

В) – Разрушение мест крепления защёлки замка;

Г) – Разрушение сварных швов;

Д) – Повреждение каркаса;

Е) – Износ отверстий;

Ж) – Отрывы;

З) – Ослабление крепления дверных петель;

И) – Износ отверстий под ось;

К) - Отрывы;

Л) – Вмятины;

М) - Трещины;

Н) – Разрушение отверстий в местах крепления бампера.

Лакокрасочное покрытие удаляется в том случае, если имеются пузыри, отслаивания, сетка трещин и прочее. Для того чтобы облегчить отворачивание крепёжных деталей, нужно нагреть их пламенем газовой горелки, а места точечной сварки высверлить либо срубить тонким зубилом. Мелкие неровности и вмятины рекомендовано править (рихтовать) ударами специального выколоточного молотка. На рисунке 123 приведена траектория перемещения точки приложения удара.

Рис. 123. Траектория перемещения точки приложения удара при правке выпуклости тонколистовых изделий.

1) – Начало ударов;

2) – Граница выпуклости;

3) – Направление правки.

Неглубокие неровности рекомендовано править местным нагревом газовой горелкой до температуры 650-850 градусов Цельсия. Нагрев ведётся с выпуклой стороны вмятины. Ширина зоны нагрева не должна превышать пятикратную толщину листа. Пятна нагрева должны быть расположены по контуру выпуклости. Нагрев мест, подлежащих правке, производится только один раз. Правку местным нагревом можно сочетать с ручной правкой. Если часть изделия (кабина, капот, облицовка) имеет значительные повреждения и не поддаётся устранению, то рекомендовано вырезать повреждённую часть. Края выреза при этом делать прямолинейными, с плавными закруглениями. Ремонтную деталь либо заплату нужно вырезать по шаблону, который соответствует вырезанной части, установить её по месту и прихватить точечной сваркой. После проведения подгонки и зачистки вырез приваривается по всему периметру.

Разрывы, пробоины, трещины завариваются газовой сваркой либо сваркой в среде углекислого газа при помощи шланговых полуавтоматов А-547, А-929. При этом используется электродная проволока Св-08ГС, Св-08Г2С, Св-18ХГСА диаметром 0,8-1,2 мм.

Подлежащие сварке места предварительно нужно выправить и зачистить. После наложения швов на лицевой поверхности швы зачищаются заподлицо с основным металлом при помощи пневмошлифовальных либо электрошлифовальных машин.

8*

Похожие материалы:

Кузовной ремонт Инфинити быстро и недорого на СТО в Санкт-Петербурге

Технические операции по восстановлению исходного состояния кузовных частей отличаются сложностью исполнения и надобностью точного соблюдения параметров кузовной конструкции. Наше ремонтное предприятие характеризуется наличием современного материально-технического обеспечения для качественного осуществления комплекса восстановительных мероприятий. Также у нас трудятся квалифицированные технические сотрудники, имеющие профильное образование, опыт и навыки проделывания кузовных работ. Наша сервисная станция выполняет реставрацию механических и коррозионных повреждений транспортных средств Инфинити, полученных в результате ДТП, нарушений целостности покрытия и естественных процессов износа.

Кузовной ремонт Infiniti: комплекс работ

Мы имеем хороший уровень технологического оснащения, это позволяет нам выполнять ремонтные процедуры любой конфигурации с соблюдением расчетных показателей конструкции каркаса. Для поддержания корректного технического состояния кузовных элементов машины требуется проделывать регулярные сервисные осмотры. Наши мастера проводят тщательные проверки с применением специализированных приспособлений и оборудования. Осуществление данных действий поможет вовремя выявлять возможные проблемы.

Опытные специалисты нашей сервисной станции ремонтируют такие составные части автомобильных каркасов Infiniti:

- дверные элементы и крышки багажников;

- капоты и крылья;

- пороги и крыша;

- решетчатые компоненты радиаторов.

Мы имеем возможности для качественного осуществления следующих восстановительных мероприятий:

- общая либо частичная реставрация кузовного комплекса;

- слесарные манипуляции;

- покраска машины, частичное окрашивание корпусных элементов, подбор нужной цветовой гаммы;

- обработка частей каркаса специальным материалом, предохраняющим от механических воздействий;

- осуществление рихтовки и правки корпусных деталей;

- ремонтирование и восстановление опорных точек корпусной конструкции;

- проведение замены непригодных элементов;

- подготовка поверхности кузова машины к окрашиванию;

- выполнение покраски автомобиля;

- нанесение покрытия, защищающего от коррозионных влияний;

- полировка покрытия и придание естественного блеска.

Наш автоцентр постоянно развивается и осваивает новые приемы и способы ремонта, регулярно осваиваются новые образцы оборудования и инструментов. Это дает возможность нашим специалистам выполнять сложный кузовной ремонт Инфинити в кратчайшие сроки и расширить список предоставляемых услуг. Все наши работники проходят периодические проверки знаний на профпригодность и совершенствуют свои навыки и мастерство, посещая специальные курсы повышения квалификации.

В процессе использования, транспортное средство может повреждаться посредством влияния частиц дорожного покрытия, развития коррозии, аварийных происшествий и возможных механических явлений. Это может приводить к появлению вогнутостей и деформаций различного характера. Наши профессионалы качественно устраняют такие технические несоответствия путем использования профильного оборудования, приборов и инструментов. Для проведения подготовительных и покрасочных операций применяются качественные расходные материалы, позволяющее обеспечить надежное и функциональное покрытие.

При игнорировании проблем с покрытием кузова либо его несвоевременного ремонта, возможно возникновение коррозионных процессов, приводящих к расширению сектора повреждения и повышению стоимости реставрационных манипуляций. Также, данные факторы могут вызвать надобность замены комплектующих элементов каркаса Инфинити.

Сколько стоит кузовной ремонт Infiniti?

Основная цель деятельности нашей сервисной станции является способность удовлетворять требованиям клиентов и выполнять поставленные задачи автовладельцев по осуществлению восстановительных и покрасочных операций. При этом мы обеспечиваем хорошее соотношение цены, качества и объема планируемых ремонтных процедур.

Наша сервисная организация обеспечивает выполнение полного цикла кузовных работ, от рихтовки до покрасочных операций. Имеются некоторые ремонтные операции, представляющиеся комплексом по демократической цене. Мы стараемся удерживать сбалансированную стоимость проделывания наших услуг с целью снижения финансовых затрат автовладельцев. При этом качество исполнения кузовных манипуляций остается на должном уровне. Это достигается путем совершенствования ремонтных приемов и применения современного технологического оборудования. Данные факторы дают возможность эффективно проводить восстановительные работы в кратчайшие сроки.

Наша сервисная организация обеспечивает выполнение полного цикла кузовных работ, от рихтовки до покрасочных операций. Имеются некоторые ремонтные операции, представляющиеся комплексом по демократической цене. Мы стараемся удерживать сбалансированную стоимость проделывания наших услуг с целью снижения финансовых затрат автовладельцев. При этом качество исполнения кузовных манипуляций остается на должном уровне. Это достигается путем совершенствования ремонтных приемов и применения современного технологического оборудования. Данные факторы дают возможность эффективно проводить восстановительные работы в кратчайшие сроки.

Гарантийное обслуживание

При пользовании услугами нашей сервисной станции, всем клиентам обеспечивается гарантия на проделанные реставрационные мероприятия и покрасочные процедуры. Мы всегда ответственно относимся к выполнению своих обязательств, при обращении автовладельцев за технической помощью. Соблюдается хорошее качество ремонтных манипуляций, обращения по гарантийному исправлению проблем носят нечастый характер. Большинство наших клиентов были довольны проведенными восстановительными процедурами по справедливой цене. Большое количество автовладельцев обращаются в наше техническое заведение по рекомендациям своих коллег и знакомых. Это является критерием доверия автолюбителей и надежности нашего ремонтного предприятия. Наша организация обеспечивает индивидуальный подход к каждому клиенту и конкретному повреждению транспортного средства. Далее специалисты выявляют оптимальный метод проделывания реставрационных процедур.

При пользовании услугами нашей сервисной станции, всем клиентам обеспечивается гарантия на проделанные реставрационные мероприятия и покрасочные процедуры. Мы всегда ответственно относимся к выполнению своих обязательств, при обращении автовладельцев за технической помощью. Соблюдается хорошее качество ремонтных манипуляций, обращения по гарантийному исправлению проблем носят нечастый характер. Большинство наших клиентов были довольны проведенными восстановительными процедурами по справедливой цене. Большое количество автовладельцев обращаются в наше техническое заведение по рекомендациям своих коллег и знакомых. Это является критерием доверия автолюбителей и надежности нашего ремонтного предприятия. Наша организация обеспечивает индивидуальный подход к каждому клиенту и конкретному повреждению транспортного средства. Далее специалисты выявляют оптимальный метод проделывания реставрационных процедур.

Нашей целью является занимать одну из лидирующих позиций в сфере осуществления кузовного ремонта.

Регулярная модернизация оборудования и инструментов, справедливые ценовые показатели, хорошее качество кузовного ремонта Infiniti позволяет удовлетворять требованиям автовладельцев.

zet-avto.ru

кузовные работы с покраской в СПб

Кузовной ремонт в процессе эксплуатации приходится делать когда-то каждому водителю. Самостоятельное проведение таких работ не всегда доступно в условиях частной автомастерской, и может быть выполнено без соблюдения правильной технологи, а также с использованием несоответствующих рекомендациям производителя материалами.

Важно! Проводить ремонтные работы с кузовной частью необходимо с помощью специализированного оборудования и инструмента, что является гарантией качественного ремонта.

Наш сервис по кузовному ремонту

Потребность в проведении кузовного ремонта может возникнуть как при попадании автомобиля в ДТП, что обычно сопряжено с нарушением геометрических параметров кузова и может стать причиной невозможности эксплуатации авто. Обратиться в автосервисную мастерскую следует и при незначительных повреждениях лакокрасочного покрытия, которое может способствовать появлению коррозионных процессов на металлических элементах. Также ремонту подлежат вмятины и царапины, сколы верхнего слоя, поврежденные стекла и зеркала, дефекты пластиковых компонентов кузова.

Потребность в проведении кузовного ремонта может возникнуть как при попадании автомобиля в ДТП, что обычно сопряжено с нарушением геометрических параметров кузова и может стать причиной невозможности эксплуатации авто. Обратиться в автосервисную мастерскую следует и при незначительных повреждениях лакокрасочного покрытия, которое может способствовать появлению коррозионных процессов на металлических элементах. Также ремонту подлежат вмятины и царапины, сколы верхнего слоя, поврежденные стекла и зеркала, дефекты пластиковых компонентов кузова.

В зависимости от сложности работ выбирается тип применяемого оборудования, после проведения компьютерной диагностики и визуального осмотра состояния автомобиля, которые также включены в сервис по кузовному ремонту.

Внимание! Тщательный и внимательный осмотр, который могут провести профессиональные сотрудники нашей компании, имеющие огромный опыт по части кузовного ремонта, помогает максимально точно определить даже скрытые и неявные повреждения и дефекты.

Влияние на состояние кузова оказывают и климатические условия, в которых эксплуатируется транспортное средство. Обилие влаги, химические реактивы, которыми посыпают дороги в нашей стране в зимний период, плохое качество покрытия, неровности и возможность наезда на ямы и канавы, напрямую влияет на необходимость периодического осмотра кузова, и при необходимости его ремонта или восстановления.

Наша компания предлагает такие услуги по сервису кузовной части автомобиля, как:

- Проведение локального ремонта невысокого уровня сложности, при наличии небольших вмятин и неровностей, сколах покрытия, царапинах. Этот ремонт проводится и в случае повреждения пластиковых элементов кузова. Обычно он не требует демонтажа компонентов и проводится в максимально сжатые сроки;

- Проведение сложного или капитального ремонта, как отдельных составляющих кузова, так и всей конструкции. При этом виде ремонта может понадобиться выравнивание или восстановление геометрии кузова, с применением стапельного оборудования, демонтаж элементов конструкции, полная или частичная покраска автомобиля;

- Полировочные работы, с выполнением защитной или восстановительной полировки кузова, с применением рекомендуемых заводом-изготовителем материалов, в зависимости от марки автомобиля и состояния лакокрасочного слоя;

- Замена поврежденных компонентов, восстановление и ремонт которых не возможен, с подбором новых комплектующих;

- Все виды покраски авто, от небольших участков до полной покраски в покрасочной камере, с использованием компьютерных технологий для подбора тона краски;

- Работы по антикоррозийной обработке кузова, нанесение антигравийного покрытия, улучшение качества шумоизоляции;

- Арматурные и сварочные работы;

- Стайлинг и тюнинг кузовной части.

Мы постоянно совершенствуемся и следим за развитием новых технологий, успешно внедряя инновации в свои технологически процессы, стремимся к улучшению качества предоставляемых услуг.

Профессиональный ремонт

Профессиональные качества наших автомастеров позволяют нам утверждать об их высоком уровне квалификации, что дает возможность проводить все виды работ по технологиям, рекомендуемым изготовителями. Для этого наш автосервис имеет все необходимое оборудование:

Различные виды стапелей (напольные, рамные, платформенные), которые используются в зависимости от типа нарушения геометрических параметров и сложности проводимых работ;

Различные виды стапелей (напольные, рамные, платформенные), которые используются в зависимости от типа нарушения геометрических параметров и сложности проводимых работ;- Гидравлический инструмент;

- Рихтовочное оборудование;

- Покрасочные и сушильные камеры;

- Инструмент и оборудование для ремонта пластиковых компонентов кузова.

Мы проводим все работы только с использованием высококачественных расходных материалов – чистящие и моющие, обезжириватели, антистатики, средства для полировки и т.д.

Качественная диагностика также является важной составляющей профессионального ремонта, от качества ее проведения зависят все последующие действия по проведению ремонта. Мы проводим диагностику с применением самого современного оборудования и в каждом конкретном случае учитываем особенности марки авто, года выпуска и общего состояния машины.

Мы обеспечиваем персональный подход в каждом конкретном случае и всегда учитываем пожелания клиента.

Важно! Исправление геометрии кузова, которое проводится при необходимости в нашем автосервисе, предполагает использование компьютеризированных стапелей, которые выполняют восстановление металлической конструкции по контрольным точкам, выставленным программным путем, что снижает вероятность ошибок при выполнении работ.

Многолетний опыт

За годы нашей работы, автомеханики компании имели дело с большим количеством транспортных средств, которые требовали разного уровня сложности ремонта, отличались маркой и особенностями кузовной конструкции. Это позволило накопить огромный опыт в проведении сервиса кузовов, и дало возможность использовать свои знания и умения при проведении диагностики.

Мы знаем, что без предварительной подготовки кузова, провести высокое качество ремонта невозможно, поэтому всем восстановительным мероприятиям предшествует как минимум очистка поверхности от пыли и грязи, а при необходимости детали могут обрабатываться специальными составами, подлежать демонтажу, рихтовке, шпатлевке, грунтовке.

После всего комплекса работ, проводится дополнительный внешний осмотр и при необходимости диагностика параметров восстановленных элементов.

Справедливое ценообразование

Цены – важный аспект любого вида услуг, и ее завышение или слишком низкий уровень могут насторожить любого автовладельца. Мы предлагаем полную прозрачность цен и возможность их согласования на каждом из этапов ремонта.

Цены – важный аспект любого вида услуг, и ее завышение или слишком низкий уровень могут насторожить любого автовладельца. Мы предлагаем полную прозрачность цен и возможность их согласования на каждом из этапов ремонта.

Все работы и цены на них оговариваются до того, как автомастера приступают к их выполнению, как и необходимость проведения дополнительных мероприятий, о которых хозяин ставится в известность заблаговременно. Цены в нашем автосервисе соответствуют реальной картине и формируются в зависимости от сложности и видов проводимого ремонта.

Гарантия качества на кузовные работы, сервис на СТО

Наша гарантия распространяется на все кузовные работы, сервис по ремонту автомобиля в целом, и подтверждается такими факторами, как:

- Строгое соблюдение технологий;

- Качественное оборудование и инструмент;

- Использование рекомендованных производителями материалов и расходников;

- Высокая квалификация сотрудников.

После проведения кузовного ремонта в нашей автосервисной мастерской Ваш автомобиль будет выглядеть как новенький, отвечать самым высоким требованиям надежности и безопасности. Просто доверьтесь настоящим профессионалам!

zet-avto.ru

Обоснование необходимости восстановления посадочных отверстий корпусных деталей автомобилей

Корпусные детали автомобилей являются базовыми деталями, от технического состояния которых зависит долговечность и надежность автомобиля в целом. Корпусная деталь, как правило, металлоемкая и дорогостоящая, а наличие новых корпусных деталей на рынке весьма ограничено ввиду ряда причин. Поэтому, для обеспечения работоспособности и технической готовности автомобильного парка прибегают к восстановлению корпусных деталей автомобилей, в частности посадочных отверстий под подшипники.

Ключевые слова: корпусная деталь, автомобиль, восстановление, ремонт, посадочные отверстия, износ.

В настоящее время перед многими хозяйствующими субъектами встает вопрос обеспечения и поддержания работоспособности своих технических средств обслуживания и производства. Морально и физически устаревающий парк машин требует постоянного внимания, а также определенных денежных, ресурсных и трудовых затрат. Обновление состава машинного парка зачастую происходит очень медленно или не происходит совсем ввиду сложного экономического положения хозяйств и высокой стоимости новых единиц техники. Пополнение ремонтной базы новыми запасными частями, узлами и агрегатами также весьма затруднительно без серьезных финансовых вливаний. Поэтому, пополнение ремонтной базы чаще всего осуществляется путем ремонта и восстановления деталей, узлов и агрегатов машин, что требует значительно меньше затрат. Однако для повышения рентабельности ремонтно-восстановительных мероприятий необходимо выбирать наиболее рациональные, производительные и совершенные способы восстановления и ремонта.

В современных условиях развития авторемонтного производства эффективность ремонта техники тесно связана с разработкой, внедрением новых и совершенствованием существующих способов восстановления деталей машин, позволяющих повысить производительность технологических процессов восстановления.

При эксплуатации автомобилей, по вине агрегатов трансмиссии, происходит от 20 до 40 % всех отказов [1–3]. Ресурс отремонтированных узлов и агрегатов в значительной мере зависит от уровня технологии и качества восстановления корпусных деталей. Например, ресурс коробок передач составляет около 30–40 % от ресурса новых, при замене всех деталей на новые, кроме корпуса коробки передач. Известно, что больше всего в коробках передач изнашиваются корпусные детали и зубчатые колеса.

Во время эксплуатации рабочие поверхности деталей изнашиваются от воздействия ударных и знакопеременных нагрузок, сил трения, разрушающего воздействия окружающей среды, фреттинг — коррозии, а также подвергаются короблению от внутренних напряжений [1–5].

Техническое состояние корпусной детали узла или агрегата во многом определяет долговечность и надежность работы составляющих деталей и всего механизма в целом. Корпусные детали являются базовыми деталями, то есть теми деталями, которые определяют пространственное и взаимное расположение остальных деталей механизма. Посадочные места и привалочные плоскости корпусных деталей, а также крепежно-монтажные поверхности и элементы обеспечивают соблюдение требований пространственной макрогеометрии механизма, обеспечивая, тем самым, необходимые условия работы деталей. Изменение макрогеометрии корпусной детали (коробление, прогибы и другие деформации) незамедлительно повлечет за собой нарушение соосности, параллельности и так далее рабочих осей и плоскостей остальных деталей механизма. Произойдет резкое изменение условий работы узла и его составляющих, вплоть до аварийного изнашивания и выхода его из строя.

Наиболее распространенными дефектами корпусных деталей, встречающимися при эксплуатации автомобилей и другой мобильной техники, являются [1–3, 6–7]:

- Нарушение макрогеометрии — коробление, перекос, изгибы и прогибы, другие деформации.

- Повреждение поверхности — сколы, выкрашивания, трещины, раковины, задиры, пробои и т. д.

- Дефекты резьбовых поверхностей — срез и деформация резьбы, облом шпилек, засорение резьбы смолистыми и другими отложениями.

- Наличие чужеродных покрытий — нагар, окислы, продукты коррозии, труднорастворимые смолистые отложения и т. д.

- Изменение формы и размеров поверхностей — все виды изнашивания посадочных поверхностей и привалочных плоскостей.

На долю корпусных деталей приходится около 16 % отказов. Наибольшая повторяемость дефектов характерна для посадочных отверстий под подшипники и стаканы [1, 8–9]. Так по данным ГОСНИТИ коэффициенты повторяемости дефектов в виде износа поверхности отверстий под подшипники и стаканы для основных типов тракторов, автомобилей и комбайнов составляет 0,1–0,85 [1]. Коэффициенты восстановления корпусов при капитальном ремонте машин составляют 0,4–0,8 [1].

Поверхности посадочных отверстий корпусных деталей в большинстве случаев испытывают достаточно высокие нагрузки различного вида. При этом изнашивание поверхности посадочных отверстий корпусных деталей происходит не равномерно, образуя при этом погрешности геометрической формы отверстий в виде отклонений от круглости, цилиндричности и т. д. При этом изменяется характер сопряжения наружного кольца подшипника и поверхности посадочного отверстия в корпусной детали. Посадка с натягом может перейти в переходную посадку и даже в посадку с зазором, что приведет к проскальзыванию кольца в посадочном отверстии. Кроме того, изменяется форма и площадь пятна контакта поверхностей кольца подшипника и посадочного отверстия корпусной детали, что также отрицательно сказывается на долговечности механизма в целом.

Устранение этих дефектов представляет основную сложность технологического процесса восстановления корпусных деталей. В результате износов, старения и деформации корпусов нарушаются не только размеры отверстий, но и их взаимное расположение, параллельность и перпендикулярность осей отверстий между собой и относительно установочных баз [1]. Так, ресурс коробок передач, собранных из новых деталей и восстановленных корпусов с нарушениями пространственной геометрии составляет менее половины ресурса новых [1]. Поэтому в процессе восстановления наряду с доведением размеров отверстий до номинальных значений необходимо восстанавливать их пространственное расположение, выдерживая точные размеры.

Величина износа, по данным Батищева А. Н., Голубева И. Г., Лялякина В. П. и других [1], для тракторов Т — 150, МТЗ — 50, МТЗ — 80, ДТ — 75 составляет 0,065–0,33 мм. Для трактора Т — 74 по данным Дунаева А. В. [1] максимальный износ ПО КД равен 0,15–0,22 мм.

Износ посадочных отверстий автомобильных коробок передач меньше, чем тракторных [1–3, 7]. Так, например, у коробок передач автомобилей ЗИЛ — 130 износ посадочных отверстий корпуса составляет 0,026–0,04мм. Это объясняется меньшими нагружением подшипниковых узлов в коробках передач автомобилей и более щадящими условиями эксплуатации.

Новые корпусные детали характеризуются относительно невысокой работоспособностью. Это во многом зависит от технологии их изготовления. Корпусные детали трансмиссий изготавливают преимущественно из серого чугуна. После получения отливок «старение» деталей не производят, поэтому в них присутствуют большие внутренние напряжения [1]. При последующей механической обработке происходит перераспределение напряжений, но, тем не менее, величина остаточных напряжений может быть существенной. Во время эксплуатации происходит снижение остаточных напряжений, что приводит к изменению пространственной геометрии корпусной детали и несоответствию её техническим требованиям.

Технология изготовления корпусных деталей достаточно сложна, трудоемка и затратна, поэтому неспециализированному производству трудно обеспечить надлежащее качество изготовления, а соответственно выпущенные такими предприятиями корпусные детали обладают пониженными ресурсными показателями. Да и приобретение новой металлоемкой и дорогостоящей корпусной детали по сравнению с затратами на восстановление уже имеющейся в большинстве случаев не рентабельно.

В соответствии с техническими требованиями, отклонения не должны превышать: межосевых расстояний 0,07–0,105 мм, от соосности отверстий 0,03–0,05 мм, параллельности осей 0,05–0,17 мм на длине до 350 мм, от перпендикулярности отверстий к базовым плоскостям 0,05–0,08 мм на длине 100 мм [1].

Свыше 70 % корпусов КП автомобиля ЗИЛ — 130 имеют перекос и не параллельность осей отверстий, выходящие за допустимые пределы. Установлено, что по причине несоосности посадочных отверстий требуют восстановления 86 % корпусов трансмиссий, 34 % корпусов КП трактора МТЗ — 50 и 88 % корпусов КП комбайна СК — 5, в то время как по предельным износам посадочных отверстий соответственно 22 и 60 % [1].

Приведенные выше данные показывают необходимость восстановления посадочных отверстий и их расположения в корпусах, поскольку износ, координация и взаимное расположение отверстий корпусных деталей оказывают большое влияние на долговечность отремонтированного агрегата.

Устранение не параллельности осей и восстановление межцентровых расстояний осуществляют растачиванием отверстий корпусных деталей, применяя при этом, специально разработанные кондукторы или станки, позволяющие обрабатывать сразу все отверстия [1–3, 10].

Устранение других дефектов посадочных отверстий осуществляют путем постановки дополнительной ремонтной детали (втулки, кольца), приваркой металлической ленты, напылением и наплавкой слоя металла, полимерными материалами, гальваническими покрытиями и так далее [1, 9–10].

Таким образом, восстановление посадочных отверстий корпусных деталей автомобилей тем или иным способом является необходимым этапом в процессе обеспечения работоспособности и технической готовности автомобильного парка хозяйства.

Литература:

1. Захаров, Ю. А. Совершенствование технологии восстановления посадочных отверстий корпусных деталей проточным электролитическим цинкованием: дис. … канд. техн. наук [Текст] / Ю. А. Захаров. — Пенза, 2001. — 170 с.

2. Захаров, Ю. А. Анализ способов восстановления посадочных отверстий корпусных деталей машин [Текст] / Ю. А. Захаров, Е. Г. Рылякин, А. В. Лахно // Молодой ученый. — 2014. — № 16. — С. 68–71.

3. Захаров Ю. А. Восстановление посадочных поверхностей корпусных деталей машин проточным гальваническим цинкованием [Текст] / Ю. А. Захаров, Е. Г. Рылякин, И. Н. Семов // Молодой ученый. — 2014. — № 17. — С. 58–62.

4. Рылякин, Е. Г. Повышение работоспособности гидропривода транспортно-технологических машин в условиях низких температур [Текст] / Е. Г. Рылякин, Ю. А. Захаров // Мир транспорта и технологических машин. — № 1 (44). — Январь-Март 2014. – С. 69–72.

5. Обеспечение работы мобильных машин в условиях отрицательных температур [Текст] / Ю. А. Захаров, Е. Г. Рылякин, И. Н. Семов [и др.] // Молодой ученый. — 2014. — № 17. — С. 56–58.

6. Захаров, Ю. А. Восстановление металлизацией деталей транспортно-технологических машин и комплексов [Текст] / Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 19. — С. 199–201.

7. Захаров, Ю. А. Анализ способов восстановления корпусных деталей транспортно-технологических машин и комплексов [Текст] / Захаров, Е. В. Ремизов, Г. А. Мусатов // Молодой ученый. — 2014. — № 19. — С. 202–204.

8. Рылякин, Е. Г. Повышение работоспособности гидросистемы трактора терморегулированием рабочей жидкости: автореф. дис.... канд. техн. наук: 05.20.03 / Рылякин Евгений Геннадьевич. — Пенза: ПГСХА, 2007. — 17 с.

9. Семов, И. Н. Ремонт корпусных деталей машин [Текст] / И. Н. Семов, Ю. А. Захаров, Е. Г. Рылякин // Новый университет. Серия «Технические науки». — № 10(32). — 2014. — С.53–55.

10. Пат. 2155827 Российская Федерация, МПК: 7C 25D 5/06 A. Устройство для электролитического нанесения покрытий [Текст] / И. А. Спицын, Ю. А. Захаров; заявитель и патентообладатель ФГОУ ВПО «Пензенская государственная сельскохозяйственная академия» (RU). — № 99115796/02, заявл. 16.07.1999; опубл. 10.09.2000, Бюл. № 25. — 8 с.

Основные термины (генерируются автоматически): корпусных деталей, посадочных отверстий, отверстий корпусных деталей, посадочных отверстий корпусных, восстановления посадочных отверстий, корпусных деталей машин, восстановления корпусных деталей, корпусных деталей автомобилей, корпусной детали, посадочных поверхностей, Молодой ученый. — 2014. —, способов восстановления посадочных, посадочных поверхностей корпусных, поверхностей корпусных деталей, деталей машин проточным, в частности посадочных отверстий, деталей транспортно-технологических машин, поверхности посадочных отверстий, посадочных отверстий корпуса, деталей механизма.

moluch.ru

Слесарный ремонт / Тех Центр «АвтоДоктор»

Диагностика

Стоимость

Комплексная диагностика (ремни, жидкости, ходовая, тормозная система, рулевое управление)

От 1000р

Диагностика передней подвески

Просто «диагностика подвески» от 600р. При выполнении дальнейших работ по ремонту подвески диагностика в подарок

Диагностика задней подвески

Диагностика передней + задней подвески

Компьютерная диагностика ДВС, Airbag, ABS (чтение кодов)

От 1000р

Диагностика износа тормозных колодок дисковых

От 400р

Диагностика тормозных колодок барабанных

От 700р

Сброс кодов неисправностей (ошибок)

От 500р

Чип-тюнинг ЭБУ ДВС

От 20000р

Техническое обслуживание

Замена масла ДВС + замена масляного фильтра

От 700р

Замена ремня ГРМ (сальники и ролики)

От 5000р

Замена топливного фильтра под капотом

От 600р

Замена топливного фильтра, дизельный двигатель

От 600р

Замена топливного фильтра погружного (без снятия бака)

От 1100р

Замена топливного фильтра погружного (со снятием бака)

От 2400р

Замена воздушного фильтра двигателя

От 300р

Сопутствующие работы с учётом эксплуатационного износа узлов и агрегатов а/м

Чистка пакета радиаторов (со снятием)

От 3500р

Чистка/смазка тормозных механизмов

От 500р/ось

Замена свечей зажигания

От 150р/шт

Замена масла в МКПП/АКПП

От 400р/2400р

Замена тормозных шлангов

От 600р/ось

Замена тормозной жидкости с прокачкой системы

От 700р

Ремонт двигателей

Стоимость

Замена охлаждающей жидкости (с промывкой радиатора +50%)

От 1200р

Замена двигателя легкового а/м

От 14000р

Замена двигателя минивен, джип, кроссовер

От 17000р

Замена ремня ГРМ (сальники и ролики)

От 5000р

Замена заднего сальника коленвала

От 5400р

Замена прокладки клапанной крышки

От 1700р

Замена клапанной крышки

От 1700р

Замена ремня кондиционера

От 800р

Замена ремня гидроусилителя руля

От 800р

Замена ремня генератора

От 400р

Замена радиатора

От 1400р

Ремонт трансмиссии

Стоимость

Замена АКПП, МКПП легкового а/м

От 5500р

Замена АКПП, МКПП минивен, джип, кроссовер

От 6500р

Замена привода в сборе

От 1600р

Замена шруса

От 1900р

Замена пыльника шруса

От 1900р

Замена подвесного подшипника

От 2000р

Замена сальника привода

От 1800р

Замена сцепления легкового а/м

От 5500р

Замена сцепления минивен, джип, кроссовер

От 6300р

Замена подшипника передней ступицы

От 2300р

Замена подшипника задней ступицы

От 2600р

Замена ступицы в сборе

От 1800р

Замена масла МКПП

От 400р

Замена масла АКПП (через установку)

Замена масла АКПП (частичная)

От 2400р

С/у, дефектовка и ремонт АКПП

От 17000р

Ремонт подвески

Стоимость

Замена опоры шаровой (без снятия рычага)

От 650р

Замена опоры шаровой (со снятием рычага)

От 1100р

Замена нижнего рычага в сборе

От 750р

Замена верхнего рычага в сборе

От 850р

Перепрессовка сайлентблока на снятой детали

От 600р

Замена амортизатора

От 600р

Замена амортизационной стойки

От 2400р

Замена стойки стабилизатора (косточки)

От 400р

Замена втулок стабилизатора (2шт)

От 750р

Замена втулок стабилизатора со снятием балки (2шт)

От 1600р

Ремонт рулевого управления

Стоимость

Замена рулевого наконечника

От 750р

Замена рулевой тяги

От 1300р

Замена пыльника рулевой тяги

От 900р

Замена рулевой рейки

От 2300р

Замена насоса гидроусилителя

От 2000р

Замена жидкости ГУР

От 1100р

Ремонт тормозной системы

Стоимость

Замена тормозного диска со снятием ступицы легкового а/м

От 2000р

Замена тормозного диска со снятием ступицы минивен, джип, кроссовер

От 2200р

Замена тормозного диска без снятия ступицы с заменой тормозных колодок

От 2000р

Замена передних тормозных колодок легкового а/м

От 700р

Замена передних тормозных колодок минивен, джип, кроссовер

От 800р

Замена задних тормозных барабанов (2шт)

От 1000р

Замена колодок ручного тормоза

От 1800р

Ремонт суппорта 1 поршневого

От 2100р

Ремонт суппорта 2х поршневого

От 2500р

Замена суппорта

От 800р

Замена тормозной жидкости

От 700р

Ремонт электрооборудования

Стоимость

Регулировка фар

От 800р

Замена высоковольтных проводов

От 600р

Замена катушек зажигания

От 500р

Замена АКБ

От 200р

Зарядка АКБ

От 400р

Ремонт и обслуживание кондиционера

Стоимость

Диагностика неисправностей

От 700р

Вакуумирование системы

От 500р

Заправка кондиционера

От 1200р

Замена компрессора

От 1400р

Замена испарителя

От 2000р

Антибактериальная обработка испарителя кондиционера

От 1500р

Комплекс (диагностика, вакуумирование, заправка, очистка радиатора)

От 1900р

Развал схождение

Стоимость

Схождение колес (одна ось)

От 1800

Развал схождение (две оси)

От 2400р

Выхлопная система

Установка «обманок» на кислородный датчик

От 750р

Замена гофры

От 3000р

Замена прогоревшей банки/резонатора глушителя

От 4500р

Удаление катализатора/сажевого фильтра + установка «обманок» и пламегасителя

От 6000р

Сварочные работы любой сложности

По согласованию

www.doc-auto.ru