Износ подшипников шпинделя: симптомы, причины, выводы. Износ подшипников

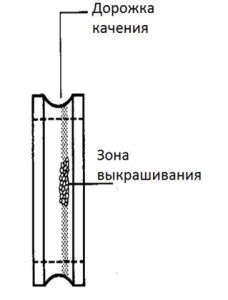

ОтслаиваниеЛокализация: Внутреннее кольцо сферического роликоподшипника Признак: Отслаивание на одной дорожке качения по всей окружности Причина: Чрезмерная осевая нагрузка Корректирующее действие: Уточнить правильность использования подшипника и проверить режимы нагрузкиНесмотря на то, что отслаивание в подшипнике сначала проявляется в чрезвычайно малой степени, оно значительно разрастается за сравнительно короткий промежуток времени. Нелегко определить здесь, появилось ли отслаивание в процессе обычной эксплуатации по истечении срока службы, или же это результат неправильной нагрузки.

ЗадирыЛокализация: Ролики двухрядного цилиндрического роликоподшипника Признак: Задиры на торцевой поверхности роликов Причина: Недостаточное количество смазки и чрезмерная осевая нагрузка Корректирующее действие: Улучшить условия смазки и метод смазки и проверить режимы нагрузки

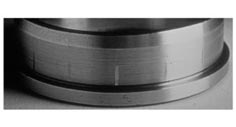

Размывание поверхности (полосы)Локализация: Наружное кольцо цилиндрического роликоподшипника Признак: Размывы появляются по всей окружности на поверхности дорожки качения Причина: Недостаточная радиальная нагрузка, проскальзывание роликов, вызванное чрезмерным количеством смазки Корректирующее действие: Изменить зазор подшипника, улучшить метод смазки, проверить режимы нагрузкиРазмывание представляет собой повреждение поверхности, которое происходит между поверхностью дорожки качения и поверхностью качения, вызванное во время работы небольшими заеданиями, возникающих в результате скольжения и разрыва масляной пленки. Поверхность поврежденной зоны становится грубой в результате накопления мелких прилипаний, как показано на рисунке. Требуются более качественная смазка и улучшение метода смазки.

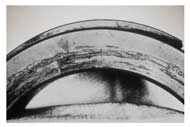

Разломы и трещиныЛокализация: Внутреннее кольцо конического роликоподшипника Признак: Трещины появляются на обратной поверхности борта внутреннего кольца Причина: Большая ударная нагрузка при монтаже Корректирующее действие: Откорректировать метод монтажа (использовать метод горячей посадки и соответствующие инструменты для монтажа)На рисунке справа показан разлом на большом ребре внутреннего кольца конического подшипника. Это происходит, когда к подшипнику применяется неправильная осевая нагрузка или ударная нагрузка, или когда несоответствующая сила применяется к ребру во время сборки

ТрещиныЛокализация: Внутреннее кольцо сферического роликоподшипника Признак: Осевое растрескивание происходит на поверхности дорожки качения Причина: Сильное давление при посадке, вызванное разницей температур вала и внутреннего кольца Корректирующее действие: Проверить применение подшипника и использовать подшипники серии TL NSK (специальная сталь)

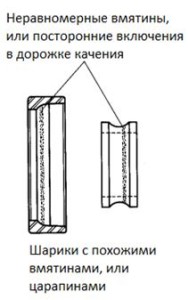

Повреждение сепаратораЛокализация: Сепаратор радиально-упорного шарикоподшипника Признак: Разломы стенок карманов чугунного механически обработанного сепаратора Причина: Несоответствующее воздействие по нагрузке на сепаратор, вызванное смещением во время монтажа между внутренним и наружным кольцами Корректирующее действие: Проверить метод монтажа ВмятиныЛокализация: Внутреннее кольцо конического роликоподшипника Признак: Появление небольших и больших вмятин и зазубрин на всей поверхности дорожки качения Причина: Попадание инородных веществ и грязи на поверхность Корректирующее действие: Улучшить уплотнение, фильтровать смазочное масло

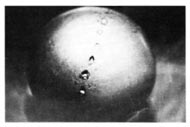

Точечная коррозияЛокализация: Тело качения шарикового подшипника Признак: Возникновение точечной коррозии на поверхности тел качения Причина: Попадание инородных частиц в смазку Корректирующее действие: Улучшить механизм уплотнения, фильтровать смазочное масло

Фреттинг-коррозияЛокализация: Внутреннее кольцо радиального шарикоподшипника Признак: Появление коррозионно-механического изнашивания на поверхности по внутреннему диаметру подшипника Причина: Вибрация Корректирующее действие: Проверить посадку с натягом

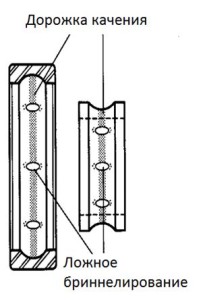

Ложное бринеллирование (выбоины)Локализация: Внутреннее кольцо радиального шарикоподшипника Признак: Появление ложного бринеллирования на дорожке качения Причина: Вибрации от внешнего источника при стационарном положении Корректирующее действие: Обеспечить сохранность вала и корпуса при транспортировке, уменьшить вибрацию за счет преднатяга, использовать соответствующий смазочный материалВыбоины на дорожках скольжения (выбоины Бринелля) могут появиться в результате небрежного обращения с подшипником, попадания посторонних частиц или тяжелой ударной нагрузки, примененной к подшипнику в состоянии покоя. К тому же, выбоина, подобная выбоине Бринелля, может быть вызвана повышенным истиранием в области контакта тела качения и дорожки качения из-за вибрации или качательного движения. Этот феномен, известный как ложное бринеллирование, часто наблюдается особенно в тех случаях, когда подшипник транспортируется во время установки в станок.

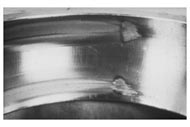

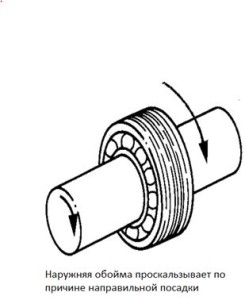

ПроскальзываниеЛокализация: Внутреннее кольцо сферического роликоподшипника Признак: Проскальзывание, сопровождающееся задирами на поверхности посадочного отверстия подшипника Причина: Недостаточный натяг Корректирующее действие: Проверить натяг и предотвратить проворот. Использовать специальные подшипники с защитой от проскальзывания.Проскальзывание - это феномен в подшипниках, когда относительное скольжение происходит на пригнанных поверхностях (между поверхностью отверстия внутреннего кольца и валом; и между внешней поверхностью наружного кольца и корпуса), образуя таким образом зазор на месте установки/подгонки. Проскальзывающая пригнанная поверхность образует блестящую или дымчатую поверхность с иногда появляющимися задирами или износом. На рисунке приведен пример данной проблемы. Проверка натяга пригоняемой поверхности и боковой затяжки внешнего кольца эффективна в целях предупреждении проскальзывания. Смазывание между подшипником и валом/корпусом эффективно в предотвращении задиров и износа.

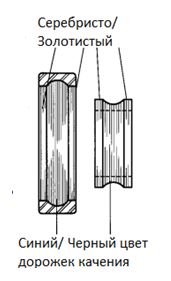

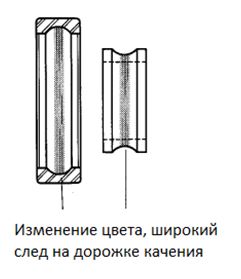

ЗаеданиеЛокализация: Внутреннее кольцо сферического роликоподшипника Признак: Дорожка качения обесцвечивается и плавится. Частицы износа сепаратора прокатываются и налипают на дорожку качения Причина: Недостаточное количество смазки Корректирующее действие: Проверить используемую смазку и метод смазки

Электрическая коррозияЛокализация: Внутреннее кольцо конического роликоподшипника Признак: Полосатый рисунок коррозии появляется на поверхности дорожки качения Причина: Разность электрических потенциалов внутреннего и наружного колец Корректирующее действие: Изоляция подшипникаКогда электрический ток проходит через подшипник в рабочем состоянии, область контакта между внутренним/наружным кольцом и шариком/роликом расплавится из-за дугового разряда, проходящего через очень тонкую масляную пленку для формирования желобообразных складок. Данные желобки могут появиться в виде рябизны или полосатой неровной поверхности. Когда степень электрической коррозии значительная, это вызывает отслаивание, или нарушается жесткость поверхности дорожки качения, вызывая ускоренное абразивное истирание.

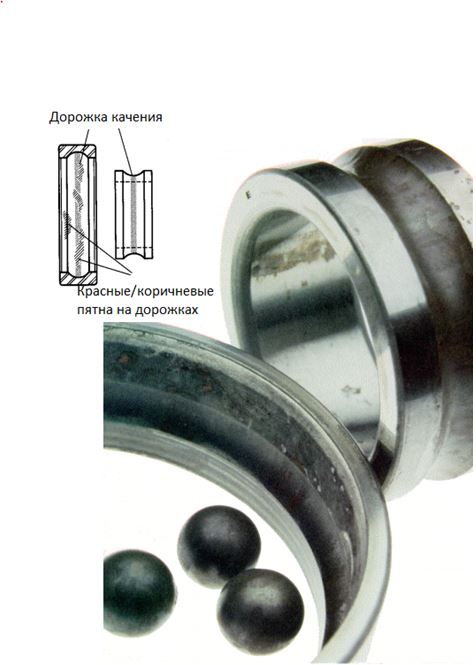

Ржавчина и коррозияЛокализация: Внутреннее кольцо сферического роликоподшипника Признак: Ржавчина на поверхности качения по шагу роликов Причина: Попадание воды в смазку Корректирующее действие: Улучшить механизм уплотненияКоррозия внутренней стороны подшипника вызывается попаданием жидкости или использованием неправильного смазывающего вещества. На рисунке слева показан пример коррозии, вызванной недостаточным смазыванием из-за попадания жидкости. Красно-коричневый или красно-черный абразивный порошок может появиться на пригнанной поверхности вала между валом/корпусом и внутренним/наружным кольцом. Окись образуется окислением пригнанной поверхности вала в результате небольшого скольжения между валом/корпусом и внутренним/наружным кольцом, которое возникает из-за малого контакта между ними, и часто наблюдается в сферах, где применяются вибрация и тяжелые нагрузки. Данный феномен, известный как коррозионное истирание (также называемый фреттинг-коррозия), на первый взгляд похож на ржавчину.

Ошибки при монтажеЛокализация: Внутреннее кольцо цилиндрического роликоподшипника Признак: Осевые царапины на поверхности качения Причина: Наклон внутреннего и наружного колец во время монтажа Корректирующее действие: Центрирование соответствующих сопрягающихся деталей при монтаже

ОбесцвечиваниеЛокализация: Внутреннее кольцо шарикоподшипника с 4-х точечным контактом Признак: Появление голубого или фиолетового оттенка на поверхности дорожки качения Причина: Тепловыделение, вызванное недостаточной смазкой Корректирующее действие: Откорректировать метод смазки

|

podshipnikspb.ru

Износ подшипников шпинделя: симптомы, причины, выводы |

Неисправность подшипников: причины и пути преодоления

Чрезмерная нагрузка

- Избыточная нагрузка обычно вызывает преждевременную усталость. Жесткий режим работы, столкновения и неправильный предварительный натяг также могут привести к раннему усталостному разрушению.

- Решение состоит в том, чтобы уменьшить нагрузку на подшипник или заменить подшипник на более мощный.

Перегрев

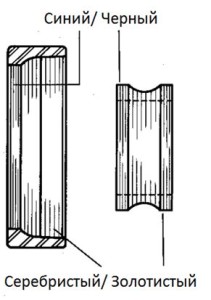

- Симптомы: изменение цвета обойм, шариков и сепаратора от золотистого до темно синего.

- При температуре свыше 200 °С может произойти отжиг материала обойм подшипников и шариков.

- В результате потери твердости материалов уменьшается их несущая способность, это вызывает преждевременный отказ подшипников.

- Шарики и кольца обойм могут деформироваться. Повышение температуры также может ухудшить или уничтожить смазку подшипников.

Продавливание (бриннелирование)

- Бриннелирование происходит тогда, когда нагрузки превышают предел упругости материала кольца обоймы подшипника.

- Симптомы продавливания выглядят как углубления в дорожках качения подшипников, которые увеличивают вибрацию и шум в подшипниках во время его работы. Любые статические перегрузки или сильный удар могут вызвать эффект бриннелирования.

Ложное бриннелирование

- Ложное бринеллирование — эллиптический износ с выраженными следами в осевом направлении каждой позиции шарика. Ярко выделенные и резко разграниченные следы, часто окруженные кольцом коричневого мусора – указывает на чрезмерные внешние вибрации.

- Правильная изоляция подшипников от внешних вибраций и использование смазочных материалов с содержанием противоизносных присадок.

Нормальное усталостное разрушение

- Усталостным разрушением — обычно называют растрескивания и сколы рабочей поверхности с последующим удалением небольших дискретных частиц материала.

- Отколы могут возникнуть на внутреннем кольце, внешнем кольце, или шариках.

- Данный тип отказа является прогрессирующим и, однажды начавшись, будет распространяться в процессе дальнейшей эксплуатации. Он всегда будет сопровождается заметным увеличением вибрации.

- Решение — заменить подшипник или рассмотреть вопрос об использовании подшипников имеющих большую усталостную долговечность.

Обратная загрузка

- Радиально-упорные подшипники предназначены для восприятия осевой нагрузки только в одном направлении.

- При нагрузке в противоположном направлении, область эллиптического контакта приходится на нижнее плечо дорожки качения внешнего кольца.

- В результате чрезмерного напряжения и увеличение температуры с последующей повышенной вибрации происходит быстрый выход подшипника из строя.

- Корректирующие действия – просто установить подшипник правильно.

Загрязнение

- Загрязнение является одной из основных причин выхода подшипников из строя.

- Симптомами загрязнения являются вмятины несущей дорожки качения и шариков в результате в высокой вибрации и износа.

- Чистая рабочая зона, инструмент, светильники, руки помогут уменьшить вероятность загрязнения.

- Производство шлифовальных операций в стороне от подшипникового узла и хранение подшипников в заводской упаковке непосредственно до момента установки.

Недостаточность смазки

- Изменение цвета (синий / коричневый) дорожек качения и шариков являются симптомами недостаточности смазки. Чрезмерный износ шариков, колец, и сепаратора, в результате перегрева, приведет к стремительному разрушению подшипника.

- Шариковые подшипники зависят от постоянного наличия очень тонкой пленки смазки между шариками и дорожкой качения, между сепаратором, обоймами и шариками.

- Неисправности, как правило, вызваны ограниченным подводом смазки или высоких температур, ухудшающих свойства смазочного материала.

Коррозия

- Красная / коричневая область на шариках, дорожке качения, сепараторе или полосы на шариках являются симптомами коррозии.

- Это результат подвергания подшипников воздействию агрессивной жидкости или атмосферы.

- В некоторых случаях, коррозия может инициировать раннюю усталость материалов.

- Защита подшипниковых узлов от воздействия коррозионных жидкостей и использование закрытых подшипниковых узлов.

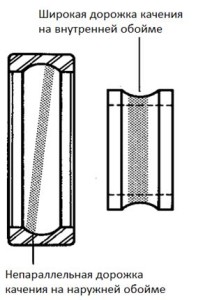

Перекос

- Нарушение соосности может быть обнаружено на поверхности качения не вращающегося кольца, по следу износа от шариков, который не параллелен дорожке качения.

- Если смещение превышает 0.025 мм, можно ожидать повышения температуры в подшипнике и сильный износ профиля дорожки качения подшипника.

- Соответствующие корректирующие действия включает в себя: устранение биения на валу в районе посадочных мест подшипников, использование равномерной осевой затяжки на резьбе на незакаленных валах или затягивать подшипник только на резьбе на закаленных валах с использованием затяжных гаек повышенного класса точности.

Свободная посадка (посадка с зазором)

- Свободные посадки могут вызвать относительное движение между сопрягаемыми деталями. Если относительное движение между сопряженными деталями является небольшим, но непрерывным, происходит фреттинг-коррозия.

- Фреттинг-коррозия проявляется в образовании мелких металлических частиц которые окисляются, оставляя отличительные коричневый цвет. Этот материал является абразивным и приведет к увеличению зазора между сопрягаемыми поверхностями. Если этот зазор достаточно большой, чтобы позволить значительные перемещения внутреннего или внешнего кольца внутри монтажных поверхностей (отверстие, наружный диаметры, торцевая поверхность), будет происходить выделение тепла, появление шума, биения и вибраций.

Посадка с высоким натягом

- Тяжелый износ дорожки качения по всей окружности внутреннего и наружного кольца указывает на плотную посадку.

- Там, где посадки с натягом превышают радиальный зазор, рабочая температура вырастет по причине чрезмерно нагруженных шариков. Это повышение температуры сопровождается высоким крутящим моментом.

- Продолжение работы может привести к быстрому износу и усталости.

- Корректирующие действия включает в себя правильный подбор величины натяга.

sibengine.com

|

Усталостные разрушения поверхности связаны с проблемами смазки, такими как неподходящая смазка, низкая ее вязкость и разрывы смазочной пленки. В начальной стадии развития возникают подповерхностные микротрещины, затем поверхность становится как бы заиндевшей в некоторых местах, как показано на рис.1. При дальнейшем развитии повреждения данного вида поверхность дорожки начинает отслаиваться и растрескиваться (следует отметить, что это отслаивание не столь серьезно как сколы на дорожке). При накоплении усталости в материале дорожки ее поверхность становится шероховатой, подшипник начинает шуметь и излишне нагреваться. Постоянная перегрузка, плохо обработанные и загрязненные поверхности неизбежно ведут к усталостным явлениям. Этого можно избежать или существенно замедлить, если подшипник будет чистым и хорошо смазанным. |

Усталость дорожки качения. Поверхность растрескивается и отслаивается. |

|

Выкрашивание поверхности схоже с усталостью поверхности, но отличается от него более сильной степенью повреждения подшипника и может указывать на то, что подшипник исчерпал ресурс усталости. Рисунок 2 показывает, что растрескивание и сколы поверхностей характеризуются глубокими трещинами и расслаиванием. Это происходит, когда под поверхностные трещины, возникающие в местах дислокации неметаллических включений в стали подшипника, доходят до поверхности. Преждевременное растрескивание часто вызывается плохой посадкой вала, искривлениями корпуса и неправильной установкой, т.е. условиями, вызывающими слишком высокие кромочные напряжения. |

Выкрашивание поверхности. Глубокие трещины и расслаивание. |

|

Абразивный износ: Абразивное истирание металла, показанное на рис.3, разрушает поверхности элементов подшипника. В зависимости от типа абразивного износа, поверхность приобретает или тусклый серый металлический цвет или же зеркально полируется. Иногда подшипник вследствие изменения его геометрии из-за износа внезапно выходит из строя.Мелкая абразивная пыль является обычной причиной такого отказа; эта пыль может попасть в подшипник при установке, через плохие уплотнения или с грязной смазкой. Поэтому при монтаже подшипника рекомендуется протирать каждый элемент чистой тканью перед смазкой и содержать в чистоте рабочие поверхности. Хорошие уплотнения, промываемые уплотнения и чистые смазочные материалы помогут предотвратить загрязнение после установки подшипника |

Абразивный износ. Повреждение поверхности качения |

|

Атмосферная коррозия: Коррозия вызывается влагой, которая попадает в подшипник из атмосферы. Влажный воздух, попадая внутрь подшипника, при охлаждении окружающей среды конденсируется, разрывая смазочную пленку в местах контакта тел и дорожек качения. Атмосферную коррозию, показанную на рис.4, можно предотвратить, используя качественное уплотнение, эффективную пластичную смазку. В некоторых случаях могут оказаться необходимыми специальные уплотнения, чтобы исключить вытекание смазки. Подшипник необходимо заполнять смазкой при каждой более или менее продолжительной остановке машины. |

Атмосферная коррозия. Внешний вид коррозии |

|

Фреттинг-коррозия: Как показано на рис.5, фреттинг-коррозия очень похожа на обычную коррозию. Она возникает на посадочных поверхностях подшипника на вал, а также и на других сопрягаемых поверхностях. Она вызывается незначительными (микроскопическими) нагрузками. Частицы, образующиеся в результате износа имеют черный цвет в присутствии воздуха и красные - в его отсутствие. Фреттинг-коррозия может вызвать как ослабление посадки внутреннего кольца на валу; так и его заклинивание, при котором его невозможно будет снять. Фреттинг-коррозия также привести к разламыванию кольца.Предотвратить можно следуя рекомендациям производителя относительно допусков и убедившись, что элементы подогнаны наилучшим образом. |

Фреттинг-коррозия на отверстии (посадочной поверхности) внутреннего кольца |

|

Бринеллирование: При бринеллировании на поверхности колец появляются регулярно следующие друг за другом поперечные риски, развивающиеся в заметные отпечатки. Это является следствием пластических деформаций металла в местах контакта, которые возникают вследствие перенапряжения металла. Результат бринеллирования дорожек качения показан на рис.6. Бринеллирование является следствием высоких статических или ударных нагрузок, неправильной технологии установки подшипника, сильных механических ударов, возникающих, при падении машины. Бринеллирование можно предотвратить, исключив при монтаже подшипника передачу монтажного усилия через тела качения. Если ударных нагрузок невозможно избежать как при установки, так и в процессе эксплуатации, тогда необходимо использовать подшипники, предназначенные для более высоких нагрузок. |

Бринеллирование дорожек качения. Регулярные выемки на дорожках качения |

|

Ложное бринеллирование: как и просто бринеллирование характеризуется отпечатками на дорожках качения. Однако в отличие от «истинного» бринеллирования отпечатки характеризуются не только продавливаем металла в зонах пластических деформаций, но и его сдвигом, в результате этого места повреждения не видны даже при внимательном осмотре. На рис.7 показан ложного бринеллирования. Ложное бринеллирование, есть результат сильных вибраций машины в нерабочем состоянии. Иногда это происходит при транспортировке. Также на это влияет вибрации других, близко расположенных машин. Подобной проблемы можно избежать, обеспечивая правильное закрепление транспортируемых валов с подшипниками и изолируя машину от соседних вибрирующих агрегатов, используя для этого раздельные фундаменты или виброопоры. |

Ложное бринеллирование. Отпечатки на дорожке качения за счет передачи монтажного усилия через тела качения. |

|

Повреждения электротоком. Точечный питтинг (сваривание) в результате электрического сваривания часто имеет регулярный характер на поверхностях элементов качения и на дорожке качения. Он возникает в результате прохождения через подшипник электрического тока. На рис.8 показаны дорожки подшипника. Электрический ток может вызвать также и случайное выкрашивание.Наиболее распространенными причинами электроповреждений является статическое электричество, создаваемое ремнями транспортера и токами сварочных аппаратов. Поэтому транспортеры должны быть снабжены заземляющими лентами, а сварочное оборудование необходимо заземлять. |

Питтинг поверхности дорожек качения из-за прохождения сильного тока. Кратеры на шариках вызванные электротоком. |

|

Адгезивный износ: возникает в результате перемещения металла с одной поверхности на другую. Адгезия в том виде, как они показаны на рис.9, вызвана проскальзыванием из-за перегрузки подшипника и недостаточной смазки. Адгезия на торцах цилиндрических роликов может возникать из-за увеличенной осевой нагрузки на подшипник. Также это может быть следствием неправильной сборки подшипника или недостаточной смазки |

Адгезия на телах и дорожках качения из-за недостаточной смазки. |

|

Выбоины поверхности: пример показан на рис.10. Этот вид повреждения подшипников напоминает бринеллирование, т.к. выбоины скорей являются результатом пластических деформаций, чем износа. Тем не менее, они возникают при повреждении поверхности (царапины, истирание мелкими посторонними частицами, которые являются результатом износа или попадают в подшипник при его работе). Тела качения при вращении захватывают посторонние частицы, попадающие в подшипник. Эти частицы, попав на дорожку качения оставляют случайные насечки, в районе которых возникает концентрация напряжений и разрывы масляной пленки, что приводи к усталостному выкрашиванию металла и появлению выбоин.Вероятность возникновения выбоин уменьшается при использовании хороших уплотнений и частой смазки подшипников, которая вымывает различные посторонние частицы. |

Выбоины, глубокие царапины, вызванные попаданием посторонних частиц в подшипник. |

|

Повреждения при сборке: На рис.11 показан один из видов подобных повреждений. В этом примере наружное кольцо было неправильно установлено; и когда подшипник был собран, ролики оставили вмятины на дорожках качения. |

Повреждение подшипника при сборке из-за недостаточного опыта сборки. |

|

Перегрев: На рис.12 представлен пример повреждения подшипника (изменение его геометрии) в результате перегрева и нагрузки. Обычно такие повреждения связаны с полным отказом подшипника. Перегрев часто обусловлен недостаточной смазкой, трением наружного кольца о вращающийся вал, излишним обжимом наружного кольца при установки в корпус машины или слишком (высокой) частотой вращения вала. В отдельных случаях перегрев подшипника может быть обусловлен внешним источником, таким как термическая печь. |

Обесцвечивание и повреждение металла, вызванное плохой смазкой и перегревом. |

|

Несоосность колец: Основной причиной повреждения подшипника, показанного на рис.13 является несоосность колец, которая привела к фреттинг-коррозии и выкрашиванию. Несоосность ведет к высоким осевым нагрузкам, вызывающим усталостное разрушение и сильные сколы поверхности. |

Повреждения подшипника из-за несоосности колец: a) несоосность наружного кольца относительно вала; б) несоосность вала относительно корпуса подшипника. |

|

Разрушение из-за дисбаланса: Дисбаланс ротора дает значительную вибрационную нагрузку на подшипник. Когда дисбаланс слишком велик, повреждения подшипника имеют вид, показанный на рис.14. Иногда такое повреждение можно обнаружить только в одном месте на внутреннем кольце. Для уменьшения дисбаланса минимально необходимым является балансировка отдельных частей ротора с максимально возможной точностью, особенно при работе на высоких скоростях. |

Повреждения дорожки качения от избыточного дисбаланса ротора |

|

Раскалывание, раздробление деталей: Причиной является большая перегрузка подшипника. На рис.15 показан типичный пример такого раскалывания. Как видно из рассмотрения рисунка, область усталостного выкрашивания на внутреннем кольце охватывает всю ширину кольца, а сепаратор разбит на кусочки из-за поперечных трещин в каждом гнезде шарика. |

Раскалывание |

|

Повреждение сепаратора: Повреждения сепаратора, подобные показанному на рис.16, проявляются в образовании в нем трещин и его разрушении. Это в свою очередь ведет к быстрому выходу из строя подшипника в целом при этом затушевывается тот факт, что первопричиной этого был сепаратор. Чаще всего причиной выхода из строя сепаратора является его изгиб, возникающий при движении шариков по взаимно пересекающимся путям из-за несоосности. Также повреждение сепаратора может быть вызвано неправильной сборкой, загрязнением или редким смазыванием подшипника. |

Повреждение сепаратора |

uazinfo.ru

Износ подшипников | Справочник конструктора-машиностроителя

Прямой причиной повышенного износа подшипника является повышенная сила трения, порожденная дефектами изготовления или сборки электродвигателя, недостатками передачи, плохой смазкой.Повышенная сила трения вызывает также повышение температуры подшипника, и это нередко может служить главным признаком странной работы его.Дефекты изготовления подшипника или сборки электродвигателя проявляются немедленно же после установки новейшего или отремонтированного электродвигателя.Наиболее часто встречаются оплошности при изготовлении втулки или вкладышей, особливо в выполнении маслораспределитепьных каналов.При подаче масла кольцом на втулке делается один или реже двапоперечных паза 1 ( по числу перстней ) почти до горизонтального диаметра втулки 2 ( рис.31 ).Сей паз необходим для соприкосновения кольца с валом.Ширина паза должна быть достаточной для свободного вращения кольца, и края паза не необходимы препятствовать этому вращению.Место расположения паза по длине втулки зависит от общественной конструкции подшипника.

DSC00009

Работенка с приборами диагностики подшипников ФВД АЛ - 2 - 3 МТ ФВД АЛ - 2 - 4 МТ : не спрашивает особой подготовки и высокой квалификации - смотрите инструкцию по работе с приборчиком.Магнитный датчик устанавливается на корпус действующего агрегата, в котором посажена внешняя обойма вращающегося подшипника.Эффект при проверке подшипника мгновенно отображается на показателе прибора.При этом не нужно знать образ, габаритные размеры и прочие параметры проверяемого подшипника.Комплектация прибора входного контроля подшипников ФВД АЛ - 2 - 3 МТ, ФВД АЛ - 2 - 4 МТ : прибор, датчик, наушники, технический вид, сумочка.Приборчик имеет метрологическую аттестацию и ему захвачен код ОКП 42 1718 8321 КЧ 02 решением N326 - 38\1822 от 24.10.95 АО СТАНДАРТЭЛЕКТРО.

Ложное бринеллирование ( выбоины ) Локализация : Духовное кольцо радиального шарикоподшипника Признак : Появление ложного бринеллирования на дорожке качения Причина : Вибрации от наружного ключа при стационарном положении Корректирующее влияние : Обеспечить сохранность вала и туловища при транспортировке, уменьшить вибрацию за счет преднатяга, использовать соответствующий смазочный материал Выбоины на дорожках скольжения ( выбоины Бринелля ) могут появиться в результате небрежного обращения с подшипником, попадания посторонних частиц или тяжелой ударной нагрузки, примененной к подшипнику в состоянии покоя.К тому же, выбоина, такая выбоине Бринелля, может быть порождена повышенным истиранием в области контакта тела качения и дорожки качения из - за вибрации или качательного движения.Этот, который нельзя отменить как ложное бринеллирование, часто наблюдается особенно в тех случаях, когда подшипник транспортируется во время установки в станок.

Рис.Поверхность шатунного подшипника.Показан абразивный износ вблизи масляного отверстия.Начиная с 1991 года, поднимается уровень сажи в моторном масле.Это вызвано ограничениями по выбросам окислов азота в атмосферу с выхлопными газами.Для падения уровня окислов азота в выхлопных газах необходимо уменьшить температуру сгорания топлива в цилиндрах дизельных двигателей.Для этого употребляют более поздний впрыск топлива.Но в этом эпизоде, совместно с уменьшением уровня окислов азота, происходит повышенное образование сажи, которая накапливается в моторном масле.Очень насущным становится вопрос войны с сажевым износом подшипников, и особенно подшипников и деталей кулачкового вала газораспределительного механизма верхнего расположения.

Уменьшение износа с возрастанием частоты вращения связано со стабилизацией зазоров, несмотря на возрастание центробежных нагрузок.Поверженное сначала объяснение процесса износа подшипника эффектом дробления частиц абразива подтверждается.Без сомнений, на режимах 30 и 60 тыс.мин.- 1 условия дробления частиц совсем разные из - за разного изменения зазоров.При большой частоте вращения ротор перемещается в поперечном течении на относительно малую величину /А = 0, 3/ в связи с чем, во - главных, уменьшается вероятность попадания капель в зазор, и, во - других, ее дробление прекращается при достижении равенства размера осколков величине минимального зазора.При 30 тыс.мин - 1 /А = 0, 4/ количество осколков частицы увеличивается, их размер уменьшается, и это сказывается не только на возрастании износа радиального подшипника, но и осевого, куда поступают уже раздробившиеся абразивные частицы.Стало повышенный по сравнению с радиальным подшипником износ осевого подшипника есть настоящее свидетельство как наращивания числа абразивных крошек в результате их дробления после прохода через радиальный подшипник, так и зависимости интенсивности их дробления от величины поперечного перемещения ротора.

это означает, что в фартуке станка износились зубья реечного колеса и рейки ; , если, например, при обработке детали на токарном станке на ней появляются через равные промежутки кольевые выступы или впадиныдвижение суппорта вместо мягкого стало прерывистым.Сей недостаток часто вызывается также износом направляющих станины и каретки суппорта, нарушающим соосность отверстий фартука и коробки подач, через которые проходит ходовой вал.

В зубчатых передачах наиболее часто изнашиваются зубья : образуются задиры, зубья изменяют собственную фигуру, величины и выламываются.Поломка зубьев, появление трещин в спицах, ободе и ступице зубчатых колесиков, износ посадочных отвер - стий и шпонок происходит по трем основным источникам : 1 ) перегруз-ка зубчатой передачи ;2 ) попадание в нее чужих фигур ;3 ) не - корректная сборка ( например, крепление зубчатых колесиков на валу с перекосом осей ).

Для смазки подшипников качения употребляются консистентные смазки, частые при комнатной температуре.Смазка в подшипниках качения уменьшает трение скольжения между текущими элементами и сепараторами, а также трение скольжения, объединенное с деформацией шариков, роликов и перстней.{ В ненагруженном подшипнике при наличии смазки трение качения немного возрастает.) Кроме того, смазка предохраняет подшипник от коррозии, способствует отводу тепла от рабочих поверхностей и предохраняет подшипник от попадания пыли и влаги.Для того чтобы смазка выполняла все указанные функции, необходимо подбирать ее с учетом обстоятельств работы.Оссоголин и консталин имеют пониженную влагостойкость и гниют под влиянием влаги с выделением жирных кислот, что может вызвать коррозию подшипников.В обстановках повышенной влажности следует применять солидол, но у него пониженная температура перехода в редкое состояние.

Особенно большой износ подшипника происходит при загрязнении масла абразивными или металлическими каплями, которые могут угодить в масло либо при хранении его в открытом сосуде, либо при открытой крышке подшипника из окружающего духа, или же являются продуктом износа втулки и шейки вала.В отдельных сравнительно нечастых случаях масло загрязняется формовочной смесью, если внутренняя поверхность резервуара подшипника была дурно очищена.Присутствие в масле волокнистых тканей непосредственно не вызывает износа рабочих поверхностей подшипника, но засорение масло - распределительных каналов в этом эпизоде может вызвать ухудшение смазки.

необходимо устранить причину повышенного нагревания подшипника или применить более тугоплавкую смазку , если смазка вытекает, в жидком состоянии .В случае выдавливания смазки при нормальной температуре подшипника следует заменить уплотняющую набивку и поставить прокладки из электрокартона или лакоткани между крышками подшипника и щитком.

spravconstr.ru

Износ - подшипник - качение

Износ - подшипник - качение

Cтраница 1

Износ подшипников качения ( основного узла трения для смазок) мало зависит от качества смазочных материалов. При наличии достаточного количества обычных смазочных материалов износом этих узлов трения можно пренебречь. [1]

Степень износа подшипников качения определяют, измеряя их радиальные ( рис. 112, е) и аксиальные ( рис. 112, г) ( осевые) зазоры на несложных приспособлениях, изготовляемых в мастерских электроцеха предприятия. Для замера на таком приспособлении радиального зазора подшипник 11 устанавливают на вертикальной плите 8 приспособления. Наложив на внутреннее кольцо 2 подшипника стальную планку 12, закрепляют его гайкой, навернутой на стержень 13, приваренный к вертикальной плите, при этом наружное кольцо / подшипника свободно вращается. После первого измерения наружное кольцо подшипника поворачивают на 120 и производят второе измерение, затем, повернув кольцо еще на 120 - третье измерение. За действительную величину радиального зазора 5Д принимают среднеарифметическое значение трех измерений. Например, при значениях 15, 21 и 24 мкм среднеарифметическое: sa ( 15 21 24) / 3 мкм 20 мкм. [2]

Степень износа подшипников качения определяют, измеряя их радиальные и аксиальные ( осевые) зазоры на несложных приспособлениях ( рис. 113, в, г), изготовляемых в мастерских электроцеха предприятия. [4]

Определение износа подшипников качения обычными физическими или химическими методами затруднительно вследствие незначительных количеств изнашиваемого металла. Лендерген [72] изучал износ во времени путем активирования одного из элементов подшипника - внутреннего кольца, наружного кольца или шариков - и измерения радиоактивности осадков из промывных растворов. Было найдено, что этот метод обладает хорошей воспроизводимостью и при его помощи можно обнаруживать от 10 - до 10 - г металла. Было установлено, что кривые износа представляли экспоненциальные функции времени. [5]

Характер износа подшипников качения, на которых вращаются валы редуктора, также зависит от скорости вращения подшипников. В быстроходных подшипниках максимальный износ наблюдается для частиц размером 18 - 25 мкм, а в тихоходных под - шипниках максимальный износ вызывают частицы 15 - 18 мкм. [6]

Компенсация износа подшипников качения шпинделей зависит от типа подшипника и обязательно применяется в станках. [8]

При износе подшипников качения наблюдается увеличение зазора, приводящее к ударному взаимодействию вала с телами качения, что связано с увеличением амплитуды полигармонического сигнала. Увеличение шероховатости поверхностей вызывает увеличение уровня шумовой компоненты. [9]

Следовательно, износ подшипников качения зависит в основном от характера сборки и условий эксплуатации. [10]

В результате износа подшипника качения увеличивается радиальный зазор в рабочей паре, что ведет к образованию качки ( люфта) между телами качения и дорожкой качения. [11]

В результате износа подшипника качения увеличивается радиальный зазор в рабочей паре, что ведет в образованию качки ( люфта) между телами качения и дорожкой качения. [12]

В результате износа подшипника качения увеличивается радиальный зазор в рабочей паре, что ведет к образованию качки ( люфта) между телами качения и дорожкой качения. [13]

Обычными видами износа подшипников качения являются истирание и выкрашивание. Последнее является основным фактором, определяющим долговечность подшипника. [14]

Основными видами износа подшипников качения являются истирание и выкрашивание. [15]

Страницы: 1 2 3

www.ngpedia.ru

Износ подшипников

19.08.2016Приветствую всех читателей моего блога!

Анализируя российскую блогосферу, в которой обсуждаются заботы механиков по эксплуатации и ремонту оборудования, обратил внимание на часто встречающийся запрос - «износ подшипников».

Давайте вместе порассуждаем на эту тему, но как бы с точки зрения экспертов по смазочным материалам. Иное, собственно, в контексте этого блога нас не интересует.

Для вхождения в тему определим термины.

Подши́пник (от «под шип») — сборочный узел, являющийся частью опоры или упора и поддерживающий вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение или линейное перемещение.... (Википедия).

Изно́с, эро́зия (от лат. erosio — разъедание) — изменение размеров, формы, массы или состояния поверхности изделия или инструмента вследствие разрушения (изнашивания) поверхностного слоя изделия при трении (Википедия).

Компиляцией этих двух терминов мы можем определить термин «износ подшипника». Как следует из определения, ключевым условием, вызывающим износ, является трение. Для снижения трения, очевидно, предназначены смазки. Вот о смазках и предлагаю поговорить.

Кстати, хотел бы напомнить о внешних признаках износа подшипников – вибрации и нагреве, которые мы подробнейшим образом рассмотрели в одноимённых статьях этого блога. Посему, в этой статье предлагаю рассмотреть комплексно, как проявляет себя изношенный подшипник внешне и то, как временно компенсировать увеличенные зазоры в таком изношенном подшипнике. Также мы рассмотрим, как в максимальной мере реализовать ресурс подшипника посредством специальных смазок.

Итак, износ подшипника выражается в снашивании, локальном разрушении и повреждении поверхностей тел качения и «беговых» дорожек колец подшипника. Физические явления, сопровождающие процессы разрушения рабочих поверхностей подшипника в настоящей статье предлагаю подробно не рассматривать, так как об этом существует масса теоретической спецлитературы. Но вот роль смазки и её правильный подбор мы рассмотрим более обстоятельно.

Итак, вибрация выше предельного уровня, который допускает производитель подшипника для того или иного типоразмера своего изделия, характеризует соответствующую степень его износа. Нередко вибрация сопровождается характерным акустическим эффектом, но объективно измерить в цифрах вибрацию можно только с помощью специальных приборов – виброметров или анализаторов вибрации (рис.1). В прежние времена уровень вибрации диагностировался с помощью специального стетоскопа, будучи, однако, довольно субъективным методом диагностики по акустическому эффекту.

Рис. 1 Анализатор вибрации

Часто на практике и, особенно, в условиях непрерывного производства возникает необходимость принятия временных мер с целью «дотянуть» до ближайшей остановки оборудования и первой возможности выполнить ремонт. Какие меры предпринять? Временно можно применить смазки на более вязком базовом масле (БМ). Например, если используется смазка на базовом масле 100 сСт, то для компенсации вибрации и шумной работы подшипника можно применить смазку с вязкостью масла 220 сСт.

Скажем, в подшипнике электродвигателя заложен Литол-24, подшипник работает шумно, а вибродиагностика показала в нем увеличенные зазоры. Для временной компенсации можно заложить смазку, например, Elit X EP2 от российской компании ARGO. Мера эта, естественно временная, но позволяет «дотянуть» до ближайшей остановки оборудования для проведения ремонта. А, главное, этот ремонт можно запланировать тогда, когда его удобно выполнить.

Подобных примеров можно привести много, но суть очевидна и известна многим автолюбителям и автомеханикам, которые с целью сокращения угара моторного масла на изношенном двигателе применяют масла более высокой вязкости. Это позволяет спланировать капитальный ремонт двигателя.

В завершение вопроса особо акцентирую внимание на том, что для устранения вибрации варьировать следует именно вязкостью базового масла, но не консистенцией смазки. Более твердая (густая) смазка не устранит вибрацию. Консистенция смазки вообще не влияет на зазоры и вызванные ими вибрации. Также подчеркиваю, что вышесказанное является временной мерой, так как новым изношенный подшипник не станет никогда, какие бы смазочные материалы или «хитрые» присадки и добавки мы не использовали.

А теперь предлагаю поговорить о главном – о том, как в максимальной степени реализовать ресурс подшипника, который стремятся заложить в него производители. Сразу оговорюсь, что главная головоломка в решении данной задачи лежит на конструкторах оборудования. Это они должны предусмотреть всё, что влияет на работу подшипника и его жизненный цикл. Радикально защитить подшипник можно только на стадии проектирования узла. Нам же остаётся только выбрать наиболее эффективный смазочный материал, который компенсирует то, что не учли конструкторы.

Рассмотрим основные факторы, усугубляющие расчетный режим износа подшипника:

- наивысшая рабочая температура в подшипниковом узле,

- скорость вращения вала (корпуса) на подшипнике,

- механические нагрузки (статические и динамические),

- присутствие влаги, обводнение смазки,

- присутствие химически агрессивных сред.

На этом перечне и остановимся.

Максимальная рабочая температура

Итак, максимальная температура. Часто подшипниковые узлы оборудования даже весьма именитых производителей эксплуатируются с превышением расчетных температурных режимов. Причины этого разные, но в основном они организационные или связаны с нарушением технологии. Эти аспекты рассматривать не будем. Рассмотрим то, как компенсировать влияние высоких температур. Для этого оттолкнемся от рекомендаций производителя оборудования, которые содержаться в руководстве по эксплуатации в карте смазки.

Эксплуатационная корректировка типа смазки заключается в подборе смазки более высокотемпературного уровня. Например, производитель рекомендует смазку на литиевом загустителе. На практике она не выдерживает фактических температур и вытекает из узла, оставляя его без смазки. Что предпринять механику по обслуживанию и ремонту оборудования, ведь конструкцию оборудования уже не изменить? Всё очень просто, нужно применить смазку на комплексно-литиевом загустителе, который характеризует смазку как высокотемпературную. При этом вязкость базового масла и трибологические характеристики смазки следует выбрать аналогичные.

Вот пример эксплуатационной корректировки типа смазки.

|

Применяемая смазка импортного производства |

Новая высокотемпературная смазка |

|

Производитель ExxonMobil (США) |

Производитель ARGO (Россия) |

|

Mobilux EP2 Смазка на минеральном масле вязкостью 100 сСт и простом литиевом загустителе |

Termolit 3000 EP2 Смазка на минеральном масле вязкостью 100 сСт и комплексно-литиевом загустителе |

|

Температура каплепадения 190⁰С |

Температура каплепадения 250⁰С |

|

Максимальная рабочая температура +120⁰С, кратковременно до +130⁰С. |

Максимальная рабочая температура +160⁰С, кратковременно до +180⁰С. |

|

Запас температур составляет 40-50⁰С |

|

Из сравнительной таблицы видно, что использование аналогичной смазки, но с более высокой температурой каплепадения позволяет решить проблему перегрева узла трения.

Вот ещё пример.

|

Применяемая смазка импортного производства |

Новая высокотемпературная смазка |

|

Производитель компания Shell |

Производитель ARGO (Россия) |

|

Gadus S3 V220C 2 Смазка на минеральном масле вязкостью 220 сСт и комплексно-литиевом загустителе |

TermoLub S 220 NLGI-2 Смазка на минеральном масле вязкостью 220 сСт, загущенном комплексом сульфоната кальция |

|

Температура каплепадения 1250⁰С |

Температура каплепадения 305⁰С |

|

Максимальная рабочая температура +160⁰С, кратковременно до +180⁰С. |

Максимальная рабочая температура +180⁰С, кратковременно до +220⁰С. |

|

Запас температур составляет 20-40⁰С |

|

Таким образом, эксплуатационная корректировка типа смазки осуществляется не в нарушение рекомендаций производителя оборудования, ведь добросовестная компания своему заказчику не станет навязывать конкретную марку смазки, а лишь указывает к ней минимальные требования, ниже которых «опускаться» нельзя. И закодированы эти требования в стандарте DIN 51502 (или DIN 51825).

Например, требования производителя оборудования к пластичной смазке закодированы по DIN 51502 в виде следующего кода: KP2N-30. Расшифруем этот код.

Буква «К» обозначает смазку для подшипников качения и скольжения.

Буква «Р» кодирует смазку, как содержащую противозадирные и противоизносные присадки.

Цифра «2» - консистенция смазки по NLGI соответствует классу 2.

В букве «N» зашифрована наивысшая рабочая температура и в данном случае означает +140⁰С.

Знак «минус» и цифра «30» это минимальная температура использования до минус 30⁰С.

Итак, эти требования являются минимальными и использовать смазки с более низкими физико-химическими свойствами нельзя. Это нарушение условий эксплуатации. А вот смазки с более высокими свойствами использовать не только можно, но и часто, необходимо. Примеры этого описаны в таблицах выше.

Скоростной фактор

Ещё один важнейший фактор, влияющий на работу подшипника и его срок службы – скорость вращения вала, корпуса или ступицы на подшипнике. Данный фактор называется скоростным фактором подшипника, который обозначается буквой «Dn» и рассчитывается по специальной формуле. Далее с учетом скоростного фактора и рабочей температуры по специальным эмпирическим таблицам или графикам определяется вязкость базового масла, которое должна содержать смазка. Более подробно останавливаться на данном факторе не буду, порекомендую лишь прочесть подробную статью в этом блоге под названием «как выбрать смазку».

Статические и динамические нагрузки

Следующий в нашем перечне фактор – статические и динамические нагрузки. Этот фактор определяет необходимость использования в рецептуре смазки противоизносных и противозадирных смазок, а также специальных твёрдых смазочных добавок. Об этом также подробно можно прочитать в статьях «эластогидродинамический режим трения» и «граничное трение», также размещенных в этом блоге.

Данный фактор сильно влияет на выбор пластичной смазки по типу загустителя, так как именно загуститель отвечает за стойкость смазки в присутствии воды. Кратко напомню, что наиболее стойкими к воде являются смазки на кальциевых загустителях и смазки на загустителях немыльного происхождения. Наиболее стойкими к воде являются смазки на полимочевинном загустителе, на комплексе сульфоната кальция, а также на бентонитовом и фторопластовом (PTFE) загустителях. Смазки на прочих мыльных загустителях в силу склонности мыла взаимодействовать с водой значительно менее водостойки.

В качестве примера приведу водостойкие смазки от российской компании ARGO.

Серия смазок на комплексе сульфоната кальция ARGO «TermoLub S» обладает высочайшей водостойкостью.

Смазки серии ARGO «TermoLux P» на полимочевине также обладают отличной водостойкостью и стойкостью к щелочам и кислотам.

Смазки на бентонитовом загустителе серии ARGO «TermoBent» прекрасно противостоят воде и щелочам. С кислотами, правда, бентонитовые смазки не сочетаются.

В завершение статьи подведём итоги.

Для обеспечения работоспособности и продления ресурса подшипников отклонение от рекомендаций производителя оборудования не только возможно, но и необходимо, если реальные режимы его работы превышают расчетные. Но это отклонение допускается только в сторону более высоких свойств и, ни в коем случае, не в сторону их снижения. Словом, лучше - можно, а хуже - нельзя.

На этом предлагаю завершить статью и вернуться к обсуждению смазок в следующих статьях, ведь в каждой очередной теме мы рассматриваем применение смазок на новом витке с учетом всё новых знаний.

До новых встреч!

tpgargo.ru

Повреждения подшипников качения и их причины

Подшипники качения являются важнейшими деталями большинства машин. К их несущей способности и надёжности предъявляются высокие требования. По этой причине уже много лет подшипники качения являются предметом интенсивных исследований. Со временем теория и технология подшипников качения развилась в особую область научно-исследовательской работы. Фирма SKF является пионером и занимает ведущие позиции в таких исследованиях.Благодаря проведённым исследованиям стал возможен расчёт долговечности подшипников с высокой точностью. Это сделало возможным согласование между собой долговечности подшипников и машины. Однако время от времени случается, что фактическая долговечность подшипника оказывается ниже расчётной. Это происходит вследствие множества причин. Например, не предполагаемо высокая нагрузка, недостаточное смазывание или неподходящий смазочный материал, неправильный монтаж подшипника, недостаточная эффективность уплотнений, посадка подшипника с чрезмерным натягом и, соответственно, недостаточный внутренний зазор или чрезмерный внутренний натяг подшипника. Каждая такая ситуация порождает специфическое повреждение подшипника, которое находит отражение в характерной картине повреждения. Следовательно, в большинстве случаев становится возможным при исследовании повреждённого подшипника установить причину повреждения и принять соответствующие меры, для того чтобы избежать повторного повреждения подшипника после возобновления работы машины.

Как определяют понятие «долговечность подшипников качения»?

Упрощенно суть выражается следующим образом: в реальных условиях подшипник качения не может работать произвольно долго. Раньше или позже возникает усталостное разрушение материала, и работа подшипника становится невозможной. Промежуток времени до появления первых признаков усталости материала зависит от частоты вращения подшипника и величины нагрузки. Усталостное разрушение является следствием переменных напряжений сдвига непосредственно под поверхностью качения в зоне действия нагрузки. Эти напряжения обуславливают образование трещин, которые постепенно распространяются к поверхности. Когда по таким трещинам перекатываются тела качения, происходит отделение частиц материала. Такой процесс, который называют образованием усталостных раковин, со временем прогрессирует до тех пор, пока подшипник становится непригодным для работы.Долговечностью подшипника качения называют число оборотов, которое он совершит прежде, чем станут заметными первые признаки усталостного разрушения на дорожках и телах качения. Это не означает, что после этого подшипник не может продолжать работу. Усталостное выкрашивание распространяется медленно и обнаруживает себя возрастанием шума и вибраций. Поэтому, как правило, остаётся достаточно времени для подготовки замены подшипника.

Следы качения и их значение

У вращающегося под нагрузкой подшипника поверхности соприкосновения дорожек и тел качения, как правило, выглядят немного матовыми. Это не признак износа в обычном смысле, такое явление не оказывает влияния на долговечность подшипника. Матовые участки поверхности дорожек качения внутренних и наружных колец являются следами качения, которые выглядят по-разному в зависимости от условий вращения и нагружения. Исследование следов качения на разобранном подшипнике даёт возможность делать выводы о том, при каких условиях он был установлен и работал. Зная различия между нормальными и фактическими следами качения, можно определить, работал ли подшипник в нормальных или в необычных условиях.В большинстве случаев дефекты подшипников могут быть выявлены по следам качения. Вид и расположение следов качения могут быть полезными вспомогательными средствами при диагностике повреждений подшипников.

На примере радиальных и упорных шарикоподшипников показаны типичные виды следов качения. Однако эти данные могут быть распространены и на подшипники качения других видов.

Различные виды повреждений подшипников

Каждая причина повреждения подшипника находит отражение в характерной картине повреждения. Такие повреждения, их именуют первичными, порождают вторичные повреждения – усталостные раковины (питтинг), и трещины, - которые служат непосредственной причиной выхода подшипника из строя. Уже первичные повреждения в некоторых случаях могут оказаться причиной утраты подшипником работоспособности. Например, износ и, соответственно, чрезмерно большой зазор в подшипнике, могут вызвать недопустимо большие вибрации и шум. На вышедшем из строя подшипнике часто обнаруживают комбинацию первичных и вторичных повреждений. Виды повреждений можно классифицировать следующим образом:Первичные повреждения:

- Износ

- Вмятины

- Задиры

- Поверхностные разрушения

- Коррозия

- Последствия прохождения электрического тока

Вторичные повреждения:

- Усталостные раковины

- Трещины

Износ

При нормальных условиях эксплуатации сколько-нибудь заметного износа подшипников качения не наблюдается. Износ возникает тогда, когда в подшипник проникают инородные частицы или имеет место недостаточное смазывание. Он может быть также следствием вибраций не вращающегося подшипника.Износ под действием абразивных частиц

Малые абразивные частицы, например продукты изнашивания металлов, проникающие в подшипник, приводят к повреждению дорожек качения, тел качения и сепаратора. Поверхность качения становится в большей или меньшей степени матовой, в зависимости от размера (зернистости) и типа абразивных частиц. Продукты износа латунных сепараторов могут окрасить светлую смазку в зелёный цвет.По мере изнашивания дорожек качения и сепаратора количество абразивных частиц возрастает. Этот процесс распространяется всё шире, до тех пор, пока детали подшипника ни изнашиваются настолько, что он становится непригодным к работе. Однако подшипники с небольшим износом после их промывки можно продолжать использовать далее.

Абразивные частицы проникают в подшипник извне, если уплотнения не соответствуют условиям работы. Частицы могут попадать в подшипники вместе с загрязнённой пластичной смазкой или во время сборки подшипникового узла.

Картина явления

- Малые вмятины на дорожках качения колец подшипников и тел качения.

- Матовая, изношенная поверхность дорожек качения.

- Потемнение пластичной смазки.

Причины

- Недостаточная чистота до и во время монтажа.

- Неэффективные уплотнения.

- Пластичная смазка загрязнена продуктами износа латунного сепаратора.

Мероприятия

- Распаковывать подшипники непосредственно перед монтажом.

- Рабочее место и инструмент содержать в чистоте.

- Применять свежие и чистые смазывающие материалы.

- Фильтровать масло.

- Проверить и при необходимости заменить уплотнения.

Износ вследствие недостаточного смазывания

Устойчивый несущий смазочный слой не может возникнуть, если количество смазки недостаточно, а сама смазка утратила свои свойства. В таких условиях могут возникать металлические контакты между телами качения и дорожками качения. В начальной стадии износ как бы реализует процесс притирания. Микроскопически малые вершины шероховатости, образующиеся в процессе механической обработки, срезаются. Одновременно достигается известный эффект прикатывания, благодаря чему поверхность качения выглядит зеркально гладкой. Но уже на этой стадии могут начинаться поверхностные разрушения.Когда смазка полностью израсходована, происходит значительный рост температуры. Закалённая подшипниковая сталь теряет свою твёрдость, и на поверхности возникают «цвета побежалости»: голубой и коричневый. При этом температура может стать настолько высокой, что подшипник заклинивает.

Картина явления

- Поверхность изношенная, иногда с зеркальным блеском (как бы полированная).

- По мере развития процесса могут возникнуть «цвета побежалости»: голубой и коричневый.

Причины

- Смазочный материал постепенно исчерпывается или утрачивает свои свойства.

Мероприятия

- Проверять, поступает ли смазка в подшипник.

- Уменьшить интервал повторного смазывания.

Износ вследствие вибраций

При остановке подшипника между телами качения и дорожками качения исчезает несущий смазочный слой и возникает металлический контакт. Вибрации не вращающегося подшипника порождают малые относительные перемещения между телами качения и кольцами подшипника. Под влиянием такого процесса со временем на дорожках качения возникают углубления. Данное повреждение известно под наименованием «ложного бринеллирования» (или «стиральная доска»). Шарики образуют лунки, ролики – бороздки.Во многих случаях в углублениях возникает коррозия вследствие окисления отделяемых частиц металла, у которых очень велико отношение величины поверхности к объему. Тела качения видимых повреждений не имеют.

Чем выше энергия колебаний, тем больше повреждения. На размер повреждений также влияют продолжительность действия вибраций и величина зазора в подшипнике. Частота колебаний существенного значения не имеет.

Роликоподшипники более чувствительны к вибрациям, чем шарикоподшипники, причем среди роликоподшипников самыми предрасположенными к повреждениям такого рода являются цилиндрические роликоподшипники. По-видимому, это связано с тем, что шарики могут катиться в любом направлении, а ролики только в одном, в а остальных могут только скользить.

Картина «ложного бринеллирования» в некоторой степени подобна повреждениям, возникающим при прохождении через подшипники электрического тока. Однако при прохождении электрического тока дно углубления (бороздки или лунки) окрашено в тёмные тона, а не блестящие или ржавые, как при рассматриваемом процессе. Другим отличительным признаком является то, что при прохождении электрического тока повреждаются и дорожки, и тела качения, а при «ложном бринеллировании», возникающем под действием вибраций, только дорожки качения подшипников. Подшипники с повреждениями вследствие вибраций чаще всего обнаруживаются в машинах, работающих с перерывами, рядом с которыми расположены непрерывно работающие машины, генерирующие вибрации, такие, например, как вентиляторы, воздуходувки, генераторы электрического тока и вспомогательные машины на судах. «Ложное бринеллирование» обнаруживают также у подшипников машин, транспортируемых по железным дорогам, автодорогам и водным путям. Если исходить из того, что машина подвергается вибрациям или сотрясениям, то при разработке ее конструкции следует считаться с возможностью возникновения повреждений описанного вида. В таком случае вместо роликоподшипников целесообразно применять шарикоподшипники.

Шарикоподшипники не только менее чувствительны к вибрациям, но у них с помощью пружин можно создавать предварительный натяг, препятствующий развитию повреждений от вибраций.

Хорошую защиту от повреждений описанного типа создаёт также масляная ванна, в которую погружены все тела качения нагруженной зоны подшипника. Равным образом повреждению подшипников от вибраций препятствуют демпфирующие опоры (виброизолирующие башмаки).

Подшипники транспортируемых машин могут быть защищены от вибрационных повреждений, если валы на время перевозки машины закреплены так, что их относительное смещение в подшипниковых узлах становится невозможным.

Картина явления

- Углубления на дорожках качения роликоподшипников имеют вид продольных бороздок, а на дорожках качения шарикоподшипников – круглых вмятин (лунок).

- Их дно выглядит либо блестящим, либо матовым и покрытым ржавчиной.

Причины

- Не вращающийся подшипник подвергается вибрационному нагружению.

Мероприятия

- При транспортировке подшипник фиксировать радиальным предварительным натягом.

- Применять виброизолирующие башмаки.

- Если возможно, в качестве опор валов применять шариковые подшипники, а не роликовые.

- По возможности, применять смазывание масляной ванной.

nsk-ps.info

или разборки подшипника. Причины трещин включают применение тяжелой ударной нагрузки (см. рисунок слева) и чрезмерного натяга. Когда подшипник поддерживается только за два края внешнего кольца, он может треснуть вдоль осевой плоскости. А там, где есть проскальзывание между внутренним кольцом и валом или корпусом, трещина появится в правых углах в направлении проскальзывания. Данный феномен наблюдается в тех случаях, когда наружное кольцо слабо посажено к валу, и происходит пробуксовка.

или разборки подшипника. Причины трещин включают применение тяжелой ударной нагрузки (см. рисунок слева) и чрезмерного натяга. Когда подшипник поддерживается только за два края внешнего кольца, он может треснуть вдоль осевой плоскости. А там, где есть проскальзывание между внутренним кольцом и валом или корпусом, трещина появится в правых углах в направлении проскальзывания. Данный феномен наблюдается в тех случаях, когда наружное кольцо слабо посажено к валу, и происходит пробуксовка.

Факторы, влияющие на износ, включают попадание осколков, недостаточное смазывание и неправильное смазывающее вещество. Или же попадание воды вызывает коррозивный износ поверхности скольжения или поверхности качения. К тому же абразивное истирание может быть вызвано на пригнанной поверхности вала проскальзыванием по причине неправильной посадки.

Факторы, влияющие на износ, включают попадание осколков, недостаточное смазывание и неправильное смазывающее вещество. Или же попадание воды вызывает коррозивный износ поверхности скольжения или поверхности качения. К тому же абразивное истирание может быть вызвано на пригнанной поверхности вала проскальзыванием по причине неправильной посадки.