Содержание

Устройство, технические характеристики и работа бульдозеров — Мегаобучалка

Бульдозер состоит из базового трактора, рабочего оборудования, съемных дополнительных рабочих органов.

К рабочему оборудованиюотносятся отвал, толкающая рама, система управления отвалом.

Отвал представляет собой сварную конструкцию, состоящую из лобового листа, изогнутого в средней части, а в нижней части прямого. В нижней части лобового листа приваривается балка, внизу задняя стенка. К балке с левой и правой стороны привариваются ребра и швеллеры. В свою очередь швеллеры и задняя стенка соединены накладками. В средней части отвала, по центру привариваются ребра и швеллеры. Все это создает коробку жесткости, которая в нижней части усиливается диафрагмой и полосой. Коробка жесткости кроме усиления служит для защиты резьбы болтов крепления средних ножей. Верхняя часть отвала усилена козырьком. Для увеличения жесткости к торцам лобового листа к верхней и нижней коробке жесткости приварены боковины с накладками. С тыльной стороны отвала привариваются четыре проушины для присоединения толкателей и раскосов.

С тыльной стороны отвала привариваются четыре проушины для присоединения толкателей и раскосов.

С тыльной стороны отвала в нижней части к задней стенке приварены опоры и основания, в которых имеются резьбовые отверстия для крепления сферических крышек соединения с шаровой головкой толкающей рамы.

Толкающая рама предназначена для передачи усилия от базовой машины к отвалу. Она представляет собой жесткую сварную конструкцию из двух полурам коробчатого сечения, охватывающую трактор с обеих сторон. В передней части вварена литая втулка (гнездо), в которой крепится шаровая головка, служащая для соединения рамы с отвалом. С верхней стороны рамы приварены проушины для соединения рамы с головками штоков гидроцилиндров трактора, а также для соединения кронштейнов (по три на каждой полураме) для крепления шаровых пальцев толкателей. К задним торцам рамы приварены шаровые опоры для соединения с опорами, установленными на тракторе.

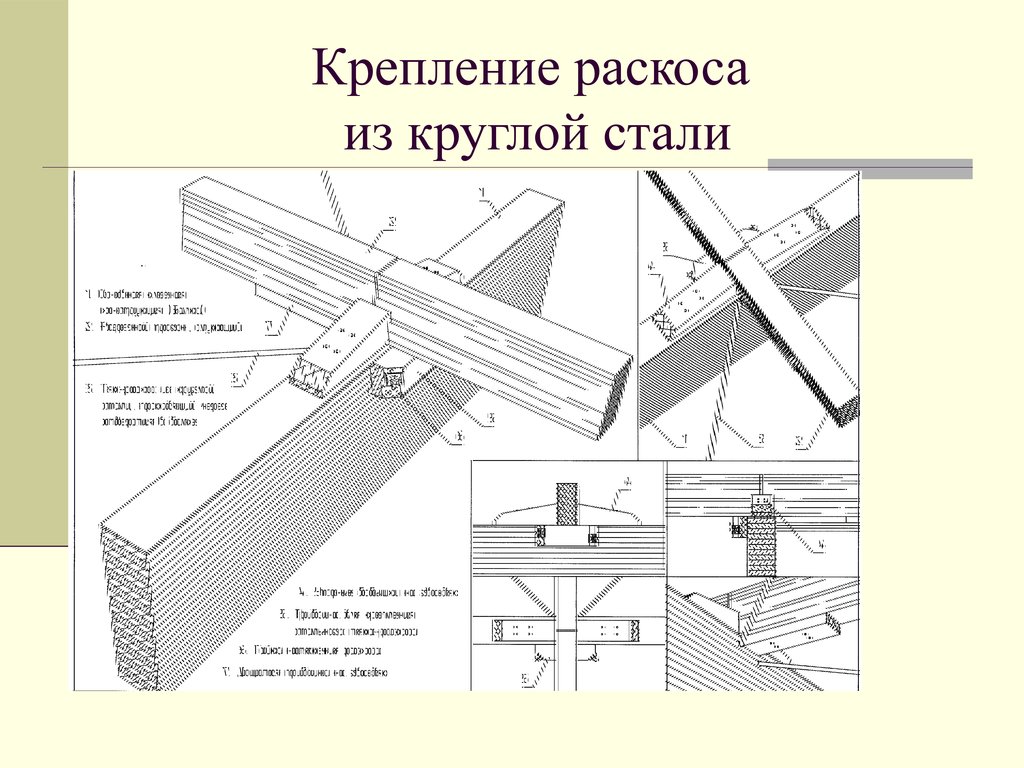

Система управления отвалом состоит из толкателей, винтовых раскосов, раскосов растяжки.

Толкатели расположены с правой и левой сторон отвала и служат для крепления к толкающей раме. Они выполнены в виде брусьев коробчатого сечения, сваренных из уголков.

С одного конца бруса приварена гайка, в которую ввинчивается винт толкателя и фиксируется стяжным болтом с гайкой. Винт толкателя через крестовину соединяется с проушиной на отвале. С другого конца бруса приварена шаровая опора, в которую вставляется шаровой палец и фиксируется крышкой с двумя болтами. Между опорой и крышкой ставятся прокладки, число которых меняется при износе шаровой поверхности. Сверху на брус толкателя привариваются проушины для крепления винтового раскоса.

Винтовые раскосыпредназначены для изменения угла резания и для установки поперечного перекоса.

Растяжка используется для удержания отвала от падения при изменении его положения в плане. Растяжка серьгой соединяется с верхней частью отвала через серьгу на отвале и серьгой с проушиной на раме. Вращением винтовой растяжки шаровые пальцы толкателей выводятся из кронштейнов, приваренных на толкающей раме, и отвал устанавливается в нужное положение.

Вращением винтовой растяжки шаровые пальцы толкателей выводятся из кронштейнов, приваренных на толкающей раме, и отвал устанавливается в нужное положение.

Рассмотрим устройство рабочего оборудования бульдозеров, имеющихся в штате дорожных войск, с неповоротным отвалом типа III и поворотным отвалом типа IV.

Рис. 3.5. Рабочее оборудование бульдозера с неповоротным отвалом

и гидроперекосом:

1 – нож; 2 – щека; 3 – козырек; 4 – пояс жесткости; 5, 16 – кронштейны;

6 – винтовой раскос; 7 – рукоятка; 8 – механизм компенсации перекоса;

9, 12 – толкающие брусья; 10 – упряжной шарнир; 11 – гидроперекос;

13 – крестовина; 14, 18, 19 – пальцы; 15 – отвал; 17 – серьга;

20 – втулка; 21 – полусфера; 22 – крепежный болт; 23 — прокладки

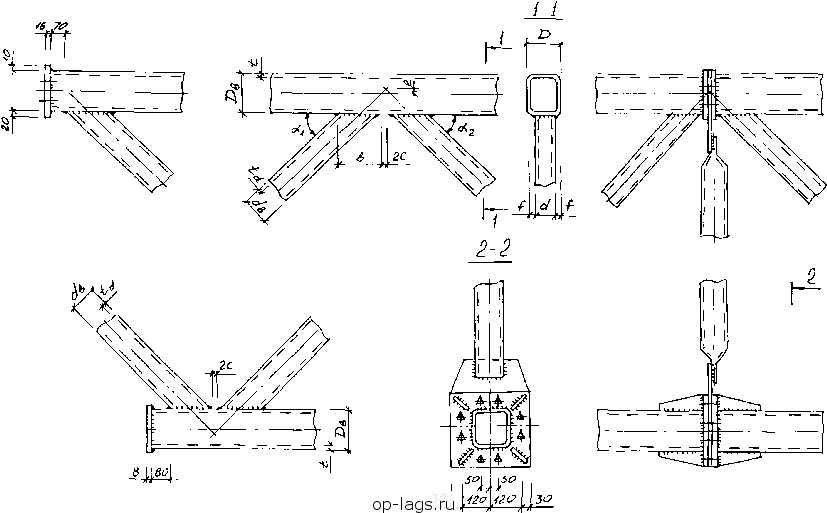

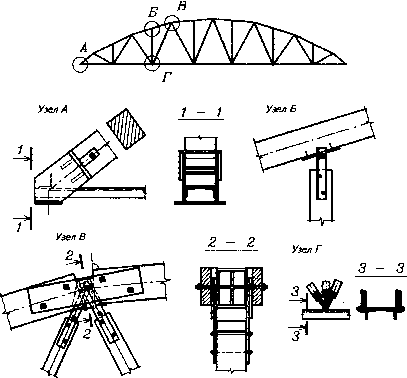

Рабочее оборудование бульдозера с неповоротным отвалом и гидроперекосом (рис. 3.5) состоит из отвала 15, двух толкающих брусьев 9 и 12, гидроперекоса 11, винтового раскоса 6, механизма компенсации (подкоса) 8 и двух упряжных шарниров 10, которыми оборудование крепят к рамам гусеничных тележек базового трактора. Шарнир представляет собой крестовину 13, к которой на двух взаимно перпендикулярных пальцах 14 шарнирно установлены отвал 15 и толкающие брусья 9 и 12. Шарниры позволяют толкающим брусьям поворачиваться в вертикальной и горизонтальной плоскостях при перекосе отвала.

3.5) состоит из отвала 15, двух толкающих брусьев 9 и 12, гидроперекоса 11, винтового раскоса 6, механизма компенсации (подкоса) 8 и двух упряжных шарниров 10, которыми оборудование крепят к рамам гусеничных тележек базового трактора. Шарнир представляет собой крестовину 13, к которой на двух взаимно перпендикулярных пальцах 14 шарнирно установлены отвал 15 и толкающие брусья 9 и 12. Шарниры позволяют толкающим брусьям поворачиваться в вертикальной и горизонтальной плоскостях при перекосе отвала.

Отвал 15 представляет собой лобовой лист криволинейного профиля, обеспечивающего минимальную энергоемкость копания и снижающего залипание грунта. Сзади по всей длине листа приварены верхний и нижний пояса жесткости 4, а также соединительный лист, в результате чего образуется объемная металлоконструкция. Торцы отвала закрыты боковыми щеками 2, к которым приварены вертикальные ножи со скошенной режущей кромкой. Сзади приварены кронштейны 5. В зоне установки ножей боковая щека усилена накладкой. Нижняя часть лобового листа образует подножевую плиту, которая сзади отвала подперта рядом продольных приваренных косынок. На подножевую плиту с помощью болтов с потайными головками, гаек и пружинных шайб установлены два средних и два литых боковых ножа 1.

Сзади приварены кронштейны 5. В зоне установки ножей боковая щека усилена накладкой. Нижняя часть лобового листа образует подножевую плиту, которая сзади отвала подперта рядом продольных приваренных косынок. На подножевую плиту с помощью болтов с потайными головками, гаек и пружинных шайб установлены два средних и два литых боковых ножа 1.

Толкающие брусья 9 и 12 служат для передачи тягового усилия от трактора к отвалу, они имеют коробчатое сечение и сварены из уголков. К передним торцам брусьев приварены литые проушины для крепления через крестовины к отвалу, сзади – полусферы 21 опоры упряжных шарниров.

Гидроперекос 11 и винтовой жесткий раскос 6, которые установлены в плоскостях соответственно левого и правого толкающих брусьев, удерживают отвал в рабочем положении. Одна сторона раскосов прикреплена к толкающим брусьям, другая – к отвалу с помощью двух пальцев. Гидрораскос 11 осуществляет перекос отвала в поперечной плоскости и представляет собой гидроцилиндр двойного действия, который включен в гидросистему трактора с помощью шлангов и трубопроводов. При выдвижении штока гидрораскоса бульдозерный отвал поворачивается в поперечной плоскости направо по ходу машины (по часовой стрелке) на угол до 120; при втягивании его – налево на тот же угол. Гидроперекос состоит из гидроцилиндра, гидрозамка, защищенного кожухом, и штуцеров для подсоединения к гидросистеме базового трактора.

При выдвижении штока гидрораскоса бульдозерный отвал поворачивается в поперечной плоскости направо по ходу машины (по часовой стрелке) на угол до 120; при втягивании его – налево на тот же угол. Гидроперекос состоит из гидроцилиндра, гидрозамка, защищенного кожухом, и штуцеров для подсоединения к гидросистеме базового трактора.

Винтовой раскос служит для механического изменения угла резания ножей в диапазоне ±100 от среднего угла установки, равного 550, и выравнивания отвала в прямое положение после сборки. Раскос представляет собой трубу, с одной стороны которой выполнено резьбовое отверстие, а с другой – вставлена свободно вращающаяся проушина с шестигранником, фиксируемым от свободного проворачивания пружинным стопором. В резьбовую часть трубы ввернут винт с головкой, в отверстие которой запрессован шарнирный подшипник. Поверхности трения винта и проушины смазываются с помощью масленок. При навинчивании трубы на винт с помощью рукоятки, установленной в патрубок, уменьшают угол резания отвала. Повышая межцентровое расстояние раскоса, соответственно увеличивают угол резания, при разработке тяжелых и липких материалов — уменьшают.

Повышая межцентровое расстояние раскоса, соответственно увеличивают угол резания, при разработке тяжелых и липких материалов — уменьшают.

Механизм компенсации 8 (см. рис. 3.5) представляет собой цилиндрическую тягу с проушинами, которая одной стороной шарнирно связана с правым толкающим брусом 9, другой – с поперечным шарниром, размещенным в зоне продольной оси на кронштейне левого толкающего бруса 12. В кронштейне установлен палец 18 с резьбовым концом. Палец с помощью серьги 17 шарнирно связан с отвалом 15. Механизм компенсации обеспечивает устойчивость отвала в горизонтальной плоскости и позволяет передавать поперечные нагрузки равномерно двум толкающим брусьям. Оборудование поднимают и опускают с помощью двух гидроцилиндров двойного действия. Их штоки прикреплены к отвалу шарнирно при помощи кронштейнов 5. Противоположные штокам концы гидроцилиндра присоединены к трактору.

Упряжный шарнир выполнен в виде цилиндрического пальца 19, на котором закреплена сферическая втулка 20 с помощью шайбы и болтов. Втулку охватывают две разрезные полусферы 21, одна из которых приварена к концу толкающего бруса, другая прикреплена к втулке двумя болтами 22 с гайками. Для регулирования зазора в упряжном шарнире между полусферами размещены регулировочные прокладки 23. С целью защиты поверхностей трения от попадания абразивных частиц шарнир защищен резиновыми кольцами.

Втулку охватывают две разрезные полусферы 21, одна из которых приварена к концу толкающего бруса, другая прикреплена к втулке двумя болтами 22 с гайками. Для регулирования зазора в упряжном шарнире между полусферами размещены регулировочные прокладки 23. С целью защиты поверхностей трения от попадания абразивных частиц шарнир защищен резиновыми кольцами.

Рис. 3.6. Рабочее оборудование бульдозера ДЗ-171.1.05 с поворотным отвалом:

1 – нож; 2, 9 – кронштейны; 3 – козырек; 4 – пояса жесткости; 5 – отвал; 6 – крестовина; 7 – раскос; 8 – толкатель; 10 – упряжной шарнир; 11, 14 – полурамы;

12 – опора; 13 – крышка; 15 – гнездо; 16 – опора; 17 – болт; 18 – полукрышка;

19 – палец; 20 – сменная тяга

Рабочее оборудование бульдозера с поворотным отвалом (рис. 3.6) отличается большей универсальностью за счет возможности установки рабочего органа в плане прямо или под углом налево или направо по ходу движения машины. Оно применяется на бульдозерах среднего типа (сила тяги 5-15 т) и состоит из универсальной рамы, собранной из правой 11 и левой 14 полурам; упряжных шарниров 10; отвала 5; двух толкателей 8 с раскосами; двух гидроцилиндров двойного действия, которые шарнирно подвешены на базовом тракторе.

3.6) отличается большей универсальностью за счет возможности установки рабочего органа в плане прямо или под углом налево или направо по ходу движения машины. Оно применяется на бульдозерах среднего типа (сила тяги 5-15 т) и состоит из универсальной рамы, собранной из правой 11 и левой 14 полурам; упряжных шарниров 10; отвала 5; двух толкателей 8 с раскосами; двух гидроцилиндров двойного действия, которые шарнирно подвешены на базовом тракторе.

Отличительная особенность бульдозерного оборудования этого типа – возможность установки отвала в плане под углом налево и направо от его прямого положения. Наибольший угол поворота отвала β в каждую сторону составляет ±270. Упряжные шарниры 10 приварены к рамам гусеничных тележек трактора. Конструкции упряжных шарниров унифицированы с шарнирами, установленными на других бульдозерах.

Универсальная рама охватывает снаружи базовый трактор. Для удобства изготовления, монтажа и транспортирования она состоит из двух полурам 11 и 14, которые в передней части связаны между собой шарнирно с помощью вертикального цилиндрического пальца. На правой полураме спереди приварена сферическая головка, на которой шарнирно установлен отвал своей средней частью. Чтобы зафиксировать отвал относительно рамы, по его краям закреплены два толкателя 8 с винтовыми раскосами. При одинаковой длине винтовых раскосов основной угол резания отвала составляет 550 и может колебаться в пределах ±50 при одинаковом увеличении или уменьшении их длины. При увеличении длины раскосов с одной стороны и удлинении их с другой и наоборот изменяется угол поперечного перекоса отвала е=±50.

На правой полураме спереди приварена сферическая головка, на которой шарнирно установлен отвал своей средней частью. Чтобы зафиксировать отвал относительно рамы, по его краям закреплены два толкателя 8 с винтовыми раскосами. При одинаковой длине винтовых раскосов основной угол резания отвала составляет 550 и может колебаться в пределах ±50 при одинаковом увеличении или уменьшении их длины. При увеличении длины раскосов с одной стороны и удлинении их с другой и наоборот изменяется угол поперечного перекоса отвала е=±50.

Отвал 5 представляет собой объемную металлоконструкцию, сваренную из лобового листа криволинейного профиля, с верхним и нижним задними поясами жесткости 4. В верхней части лобовой лист переходит в козырек 3 со скошенными краями, усиленный листовой накладкой по всей длине отвала. Сбоку торцы отвала закрыты боковыми щеками. В нижний пояс жесткости 4 в середине отвала вварено цилиндрическое гнездо 15, в которое входит шаровая опора 16. Гнездо закрыто двумя полукрышками 18, которые прикреплены к фланцу болтами 17, с тыльной стороны отвала по краям размещены верхний и нижний кронштейны 2 для шарнирного крепления толкателей и раскосов. В нижней части лобового листа размещена подножевая плита, к которой с помощью болтов с потайной головкой и гаек крепят три средних и два боковых ножа 1. Для изменения угла установки отвала в плане опускают бульдозерное оборудование и рабочую поверхность, вынимают с двух сторон штифты и расфиксируют пальцы крепления толкателей на универсальной раме. В зависимости от необходимости поворота отвала в нужном направлении упирают его левый или правый край в упор на рабочей поверхности и движением трактора поворачивают отвал до совпадения пальцев толкателей с отверстиями на универсальной раме. Толкатели фиксируют в новых опорах и закрепляют шаровые пальцы штифтами. Поворотный бульдозерный отвал выполняется большей длины, чем неповоротный. Он применяется при разработке более легких грунтов, перемещении насыпных материалов, проведении планировочных работ и снегоочистке.

Гнездо закрыто двумя полукрышками 18, которые прикреплены к фланцу болтами 17, с тыльной стороны отвала по краям размещены верхний и нижний кронштейны 2 для шарнирного крепления толкателей и раскосов. В нижней части лобового листа размещена подножевая плита, к которой с помощью болтов с потайной головкой и гаек крепят три средних и два боковых ножа 1. Для изменения угла установки отвала в плане опускают бульдозерное оборудование и рабочую поверхность, вынимают с двух сторон штифты и расфиксируют пальцы крепления толкателей на универсальной раме. В зависимости от необходимости поворота отвала в нужном направлении упирают его левый или правый край в упор на рабочей поверхности и движением трактора поворачивают отвал до совпадения пальцев толкателей с отверстиями на универсальной раме. Толкатели фиксируют в новых опорах и закрепляют шаровые пальцы штифтами. Поворотный бульдозерный отвал выполняется большей длины, чем неповоротный. Он применяется при разработке более легких грунтов, перемещении насыпных материалов, проведении планировочных работ и снегоочистке. Боковое положение отвала дает возможность повышать производительность бульдозера при засыпке траншей. При его движении вперед можно очищать дорогу от снега. Так как снег отличается небольшим коэффициентом трения, то он легко стекает по отвалу на сторону.

Боковое положение отвала дает возможность повышать производительность бульдозера при засыпке траншей. При его движении вперед можно очищать дорогу от снега. Так как снег отличается небольшим коэффициентом трения, то он легко стекает по отвалу на сторону.

Универсальная рама прямоугольного сечения сварена из листового проката. Рама называется универсальной, так как вместо бульдозерного отвала на нее можно навешивать корчеватель, снегоочиститель и другое оборудование. Она состоит из двух симметричных левой и правой полурам 11 и 14, которые в передней части связаны между собой шарнирным соединением. Полурама 14 заканчивается шаровой опорой и вертикальным отверстием, полурама 11 – вилкой с отверстием. В вертикальные отверстия правой и левой полурам запрессованы сменные тяги 20. Между собой полурамы соединены вертикальным пальцем 19 с фиксатором.

В задние концы полурам вварены неподвижные полусферы. К ним на двух болтах прикреплена съемная полусфера упряжного шарнира 10. Зазор в шарнире регулируют съемными прокладками, которые зажаты между полусферами. К верхней полке каждой полурамы приварены по три опорных кронштейна 9, в которые вставлены пальцы толкателей. Количество опор соответствует трем положениям отвала (прямому, левому и правому). На скошенной части полурам установлены кронштейны для крепления гидроцилиндров подъема-опускания оборудования. Гидроцилиндры обеспечивают подъем отвала на высоту Н и заглубление ниже опорной поверхности на глубину h.

Зазор в шарнире регулируют съемными прокладками, которые зажаты между полусферами. К верхней полке каждой полурамы приварены по три опорных кронштейна 9, в которые вставлены пальцы толкателей. Количество опор соответствует трем положениям отвала (прямому, левому и правому). На скошенной части полурам установлены кронштейны для крепления гидроцилиндров подъема-опускания оборудования. Гидроцилиндры обеспечивают подъем отвала на высоту Н и заглубление ниже опорной поверхности на глубину h.

Толкатель 8 объединен с винтовым раскосом 7 и выполнен в виде балки коробчатого сечения. С одной стороны вварена полусферическая опора, с другой – проушина с цилиндрическим отверстием для крепления на пальце крестовины 6.

Опора закрывается полусферической крышкой. Детали стянуты между собой болтами. Для регулирования зазора между опорой и крышкой установлены съемные прокладки. В наружную трубу раскоса 7 входит винт с проушиной. При вращении этой трубы винт по резьбе входит или выходит из трубы, благодаря чему изменяются длина раскоса и угол наклона или перекоса отвала. Раскос вращается съемной рукояткой, вставляемой в поперечное отверстие трубы. Необходимую длину раскоса 7 устанавливают фиксатором. Толкатель с раскосом передает силу тяги трактора и рабочему органу – отвалу 5.

Раскос вращается съемной рукояткой, вставляемой в поперечное отверстие трубы. Необходимую длину раскоса 7 устанавливают фиксатором. Толкатель с раскосом передает силу тяги трактора и рабочему органу – отвалу 5.

К съемным дополнительным рабочим органам относятся уширители, открылки, удлинители отвала, рыхлительные съемные зубья, кирковщики, гребенчатые ножи, канавная надставка, откосники, опорные лыжи, грузоподъемные вилы, грузоподъемный крюк.

Уширители применяются при работе на легких грунтах или насыпных материалах. Они увеличивают ширину отвала, призму волочения и производительность бульдозера. Уширители представляют собой секции, изогнутые по профилю основного листа бульдозера. Их жестко крепят к боковым щекам отвала под углом 300 к поверхности.

Открылки предназначены для уменьшения утечки грунта в боковые валики. Выполняются открылки в виде выступающих боковых ножей с заостренными режущими кромками, скошенными назад в верхней части. Ножи жестко привинчены к боковым щекам с двух сторон отвала.

Удлинители отвала изготовляются по форме его лобового листа и усиливаются поясами сзади. К каждой боковой щеке отвала болтами с гайками крепят по одному удлинителю. Применяются удлинители при планировочных работах или перемещении легких насыпных материалов (угля, опилок, силоса).

Рыхлительные съемные зубья применяются в том случае, когда бульдозер не оборудован задним рыхлителем. Их можно устанавливать спереди или сзади отвала. Передний зуб монтируется на лобовом листе отвала. Задние зубья крепятся шарнирно на нижнем поясе жесткости отвала. При переднем ходе машины зубья поворачиваются назад против направления движения и не препятствуют разработке материала отвалом. Во время движения назад отвал приподнимается над рабочей поверхностью, зубья автоматически опускаются на шарнирной оси до упора в нижний пояс и рыхлят грунт. На отвал устанавливают 1-3 поворотных задних рыхлительных зуба.

Кирковщик для взламывания асфальтовых покрытий навешивается со стороны лобового листа по типу передних рыхлительных зубьев.

Гребенчатые ножи применяются для разработки смерзшихся материалов, скалывания льда с дорожного полотна. Устанавливаются гребенчатые ножи на подножевую плиту взамен средних и боковых ножей. На режущей кромке гребенчатых ножей выступают зубья небольшой длины.

Канавная надставка применяется для отрывки мелких траншей и каналов под кабельные линии и водосточные желоба. По конструкции и способу крепления на отвале она подобна переднему рыхлительному зубу, но больше зуба по ширине. Форма надставки соответствует профилю траншеи.

Откосник предназначен для формирования и планировки откосов, выемок и насыпей при сооружении дорог. Он представляет собой отвальный лист, усиленный сзади продольными балками. Сбоку листа приварено посадочное основание, через которое откосник болтами и гайками жестко крепят к левой или правой боковой щеке отвала.

Опорные лыжи устанавливаются спереди или сзади отвала. Они предназначены для улучшения планируемых свойств бульдозера за счет дополнительной опоры на рабочую площадку. Передние лыжи крепятся шарнирно на выступающем кронштейне, который установлен на лобовом листе отвала, задние приваривают жестко к отвалу или к толкающим брусьям.

Передние лыжи крепятся шарнирно на выступающем кронштейне, который установлен на лобовом листе отвала, задние приваривают жестко к отвалу или к толкающим брусьям.

Грузоподъемные вилы применяются для перемещения пакетированных грузов, строительных конструкций (балок, панелей, оборудования). Вдоль отвала в области верхнего пояса жесткости на болтах с гайками крепят панель, на которой выступают кронштейны с отверстиями. В них на пальцах шарнирно устанавливаются две изогнутые вилки, которые внизу упираются в лобовой лист отвала.

Грузоподъемный крюк служит для подъема, транспортирования и установки грузов. На отвале с помощью болтов с гайками крепят гусек, на консольной части которого шарнирно подвешен грузоподъемный крюк.

Технические характеристики бульдозеров представлены в табл. 3.1.

Таблица 3.1

МОДОСТР — Опалубка лифтовых шахт

Опалубка для возведения монолитных лифтовых шахт может быть собрана из стандартных щитов и замков опалубки стен КАСКАД или FORTIS с применением нескольких специальных элементов. Комплект элементов для опалубки монолитной лифтовой шахты включает в себя:

Комплект элементов для опалубки монолитной лифтовой шахты включает в себя:

Опалубка МОДОСТР для возведения монолитных лифтовых шахт

1) Наружный контур опалубочного блока лифтовой шахты

Опалубку наружного контура собирают из стандартных щитов стеновой опалубки системы МОДОСТР. Правила сборки и демонтажа опалубки аналогичны правилам для опалубки монолитных стен КАСКАД.

2) Внутренний контур опалубочного блока лифтовой шахты

Опалубка внутреннего контура включает стандартные рядовые щиты стеновой опалубки системы МОДОСТР. Предлагается два технологических варианта сборки и распалубки внутренних опалубочных блоков лифтовых шахт.

- с применением распалубочных углов

- с применением специальных разъёмных углов, угловых балок и винтовых раскосов.

3) Рабочие площадки опалубки лифтов

Опалубка внутреннего контура лифтовой шахты.

Вариант 1. Распалубочные углы

Распалубочные углы

Внутренний блок опалубки лифтовых шахт системы МОДОСТР с распалубочными углами

Распалубочный угол системы МОДОСТР предназначен для работы совместно со щитовой опалубкой стен КАСКАД.

Распалубочные углы имеют размеры в плане 0.3х0.3 м и различную высоту:

— РУК-280 (высота 2.8 м)

— РУК-300 (высота 3.0 м)

— РУК-330 (высота 3.3 м)

Конструкция распалубочных углов позволяет производить демонтаж опалубки блока лифтовой шахты при помощи подъёмного крана целиком без необходимости разбирать его поэлементно.

Проверено на практике, что применяя новые распалубочные углы МОДОСТР можно сократить время на распалубку лифтовой шахты и демонтаж внутреннего опалубочного блока до 15 минут.

Распалубочный угол МОДОСТР для опалубки лифтовых шахт

Преимущества применения распалубочных углов:

- Демонтаж опалубочного блока целиком без необходимости разбирать опалубку на отдельные элементы

- Простая сборка лифтовых блоков с минимальным набором элементов

- Равномерный отрыв опалубки от бетона вручную при помощи винтового механизма

- Демонтаж опалубочного блока за 15 минут

- Распалубочные углы высотой 2.

8 м, 3.0 м, 3.3 м с возможностью наращивания по высоте

8 м, 3.0 м, 3.3 м с возможностью наращивания по высоте

В основе принципа действия распалубочного угла МОДОСТР лежит винтовой механизм, который позволяет выполнять распалубку всего блока лифтовой шахты вручную при помощи лишь одного гаечного ключа. При этом отрыв щитов опалубки от бетона происходит одновременно по всей высоте. Это исключает деформации каркаса щитов и повреждение фанеры при распалубке.

Шестигранная гайка, расположенная в вершине распалубочного угла, предназначена для управления винтовым распалубочным механизмом. При повороте гайки по часовой стрелке боковые части распалубочного угла стягиваются, при этом происходит равномерный отрыв опалубки от бетона по всей высоте щитов. При повороте гайки против часовой стрелки боковые части возвращаются в начальное положение, при котором выполнялось бетонирование.

Для поворота гайки требуется ключ размера 30 мм. Также для этого допускается использовать арматурный стержень Ø 15 мм, который можно пропустить через отверстие в шестигранной гайке.

Внутренний блок опалубки лифтовых шахт в распалубленном состоянии

Комплектация

Опалубка внутреннего контура монолитных лифтовых шахт включает:

- рядовые щиты опалубки стен (КАСКАД, FORTIS) со стандартными крепёжными элементами

- распалубочные углы

- монтажные захваты МОДОСТР для строповки опалубочных блоков

- навесные подмости для бетонирования (по желанию заказчика)

Примеры применения опалубки лифтовых шахт МОДОСТР с распалубочными углами

Опалубка

ОпалубкаСтроповка

СтроповкаВыемка блока из шахты

Выемка блока из шахтыДемонтаж

Демонтаж

View the embedded image gallery online at:

http://www. modostr.by/opalubka-sten/opalubka-liftovykh-shakht#sigProGalleriae75af9d91e

modostr.by/opalubka-sten/opalubka-liftovykh-shakht#sigProGalleriae75af9d91e

Опалубка внутреннего контура лифтовой шахты.

Вариант 2. Разъёмные углы, угловые балки и винтовые раскосы

Схема устройства опалубки лифтовых шахт системы МОДОСТР

Порядок монтажа опалубки

- Из щитов стеновой опалубки собирают Г-образные блоки, образующие внутренний контур лифтовой шахты, и устанавливают их на рабочую площадку.

- В местах стыка Г-образных блоков устанавливают разъёмные углы.

- При помощи винтовых раскосов скрепляют между собой Г-образные блоки опалубки.

- Монтируют гнездообразователи и дверные проёмообразователи

- Монтируют опалубку наружного контура и навесные подмости для бетонирования.

- Производят окончательную выверку опалубки при помощи винтовых раскосов.

Отрыв опалубки от бетона производят при помощи винтовых раскосов, которыми стягивают щиты опалубки смежных контуров.

Порядок демонтажа опалубки

- снять тяжи и винты крепления гнездообразователей и дверных проёмообразователей

- снять балки разъёмных углов

- стягивая регулируемые раскосы, необходимо оторвать опалубочные Г-образные блоки внутреннего контура от стены на 20-40 мм, после чего вытащить блоки из шахты краном

- демонтировать внутренние разъёмные углы

- демонтировать наружные опалубочные панели

- извлечь гнездообразователи и дверные проёмообразователи

- произвести строповку рабочей площадки и переместить её краном вверх на следующий уровень

Комплектация

Опалубка внутреннего контура монолитных лифтовых шахт включает:

- рядовые и угловые щиты опалубки стен (КАСКАД, FORTIS) со стандартными крепёжными элементами

- угловые выравнивающие балки

- разъёмные углы

- регулируемые раскосы

- монтажные захваты МОДОСТР для строповки опалубочных блоков

- навесные подмости для бетонирования (по желанию заказчика)

Рабочая площадка опалубки лифтов

Рабочая площадка для монтажа опалубки лифтов собирается из металлических несущих балок с шарнирными упорами, на которых закрепляют деревянный настил толщиной 50 мм.

Рабочие площадки МОДОСТР универсальны и могут применяться с любыми типами опалубки лифтовых шахт.

Рабочая площадка МОДОСТР для опалубки лифтовых шахт

Шарнирный упор рабочей площадки

Шарнирные упоры

Рабочая площадка опирается на специальные технологические гнёзда в стенах шахты посредством шарнирных упоров одностороннего действия. Шарнирный упор имеет два положения:

- Рабочее положение

- Транспортное положение, в котором упор может вращаться вокруг оси и выходить из технологического гнезда.

Это позволяет переставлять рабочую площадку на вышележащую захватку в собранном виде, не разбирая на отдельные элементы. Для строповки площадки предусмотрены монтажные петли.

Технологические гнёзда в стене

Технологические гнёзда для опирания площадки формируют в стене на стадии возведения стенок шахты при помощи специальных гнездообразователей. Гнездообразователи закрепляют к щитам опалубки внутреннего контура шахты.

Гнездообразователи закрепляют к щитам опалубки внутреннего контура шахты.

Комплектация

Для сборки и эксплуатации рабочих площадок лифтовых шахт требуются следующие элементы:

- Металлические балки площадки лифта с шарнирными упорами балок

- Гнездообразователи

- Настил из деревянных брусьев и досок

Ортодонтический мини-винт — Brentwood Orthodontic & Implant Center

Ортодонтический мини-винт

Вы подумываете о ортодонтическом лечении во взрослом возрасте? Возможно, у вас есть вопросы, которые вы хотели бы задать своему ортодонту.

Что такое ортодонтический мини-винт?

Это небольшой металлический винт, который вставляется через десну в кость челюсти и действует как фиксатор, помогающий перемещать неправильно расположенные зубы. Некоторые люди также называют их микровинтами, мини-имплантатами или устройствами временной фиксации (TAD).

Зачем мне мини-винт?

Чтобы сдвинуть неправильно расположенные зубы, другие окружающие зубы обычно обеспечивают стабильную опору для силы, прилагаемой брекетом. Не всегда возможно использовать эти зубы, и иногда сила может заставить двигаться не те зубы. В таких случаях мини-винт можно использовать в качестве «якоря», помогающего выровнять зубы и закрыть промежутки.

Как будет размещаться мини-винт?

- Мини-винт можно установить в любое время во время лечения брекетами.

- Местный анестетик используется для обезболивания десны. Вас также могут попросить использовать антибактериальную жидкость для полоскания рта.

- Сначала в челюсти можно просверлить отверстие для введения винта, либо его можно аккуратно ввести непосредственно в кость.

- Вы можете испытывать странное ощущение давления при введении винта.

- Иногда в качестве ориентира используется пластиковое приспособление, помогающее разместить винт точно в правильном положении.

Брекет можно прикрепить к мини-винту либо сразу, либо при последующем посещении, чтобы начать движение зубов.

Каковы риски?

Имеются ограниченные данные о том, насколько хорошо работают мини-винты, но их использование не вызывает серьезных опасений по поводу безопасности. Показатели успеха превышают 80%. Мини-винт обычно помещают так, чтобы он проходил между корнями двух зубов. Большинство из них остаются стабильными во время лечения брекетами. Возможные риски;

- винт может касаться корня зуба во время установки. Корень должен зажить без проблем,

- винт расшатывается. Обычно его можно заменить в том же положении при последующем посещении или в другом положении,

- 5% винтов ломаются во время введения. В этом случае конец мини-винта может остаться в кости,

- это не должно вызывать проблем. маловероятно, если вы будете поддерживать чистоту в соответствии с рекомендациями.

Что делать, если я не хочу, чтобы мне в рот вставили мини-винт?

Ваш ортодонт расскажет о различных способах выпрямления зубов и закрытия промежутков. Мини-винты часто используются, чтобы сделать лечение брекетами максимально эффективным и действенным. Альтернативные варианты могут включать ношение головного убора, удаление зуба или принятие промежутков между зубами. Ваш ортодонт посоветует вам лучший способ получить желаемый результат. Окончательное решение за вами.

Мини-винты часто используются, чтобы сделать лечение брекетами максимально эффективным и действенным. Альтернативные варианты могут включать ношение головного убора, удаление зуба или принятие промежутков между зубами. Ваш ортодонт посоветует вам лучший способ получить желаемый результат. Окончательное решение за вами.

Где я могу получить дополнительную информацию?

Национальный институт здоровья и клинического совершенства (NIHCE) подготовил информацию об этой процедуре для пациентов. Он доступен по адресу: https://www.nice.org.uk/guidance/ipg238.

Если у вас есть дополнительные вопросы, обратитесь к своему ортодонту. Важно, чтобы вы полностью понимали, что связано с ортодонтическим лечением с помощью мини-винтов, прежде чем вы решите продолжить.

Как долго мини-винт будет находиться у меня во рту?

Мини-винт обычно используется в течение нескольких месяцев, пока зубы перемещаются в лучшее положение. После завершения перемещения зубов винты вынимаются.

После завершения перемещения зубов винты вынимаются.

Как снять мини-винт?

Очень просто. Обычно местная анестезия не требуется. Десна и кость под ней полностью заживают в течение нескольких дней без каких-либо неприятных ощущений.

Посетите Us

Центр ортодонтии и имплантации Брентвуда расположен напротив Брентвудского собора и Брентвудской школы.

Address

Brentwood Orthodontic Centre

Regency House

38 Ingrave Road

Brentwood Essex

CM15 8AX

Car Parking

There are lots of local carparks поблизости, и до клиники легко добраться от станции Брентвуд.

Заказать БЕСПЛАТНУЮ консультацию

Направляющая для винтов и болтов | Как сделать

Винт по определению не является болтом. Болт проходит через отверстие большего диаметра, чем его резьба, и удерживается на месте гайкой или подобным устройством. Он не предназначен для поворота. Винт представляет собой вал со спиральной канавкой. Нить по существу соединяется со спиралью в материале, через который она прокручивается. Винт можно использовать с деталью, которая имеет сопрягаемую спираль, уже помещенную в материал (называемую резьбовым отверстием), или может быть самонарезающим винтом, который создает спираль при вращении в материале.

Болт проходит через отверстие большего диаметра, чем его резьба, и удерживается на месте гайкой или подобным устройством. Он не предназначен для поворота. Винт представляет собой вал со спиральной канавкой. Нить по существу соединяется со спиралью в материале, через который она прокручивается. Винт можно использовать с деталью, которая имеет сопрягаемую спираль, уже помещенную в материал (называемую резьбовым отверстием), или может быть самонарезающим винтом, который создает спираль при вращении в материале.

Приведенный ниже глоссарий содержит основную информацию о различных типах винтов и болтов:

Винт с шестигранной головкой имеет выступающую шестигранную головку, предназначенную для закручивания гаечным ключом.

Винт с головкой под торцевой ключ имеет шестигранный углубленный привод, обычно с цилиндрической головкой, но также может встречаться с закругленной головкой с полукруглой головкой или потайной плоской головкой.

Шурупы для дерева и ДСП имеют конический стержень. В древесине часто просверливают отверстие диаметром примерно с вал, но меньше диаметра резьбы; в непросверленную древесину можно вбивать шурупы, но есть риск расколоть заготовку. ДСП менее склонна к растрескиванию. В кирпиче, бетоне или других твердых материалах можно просверлить отверстие и вставить дюбель; затем в пробку можно вбить шуруп.

Стяжной винт, стяжной болт или установочный винт относится к большому шурупу для дерева с квадратной или шестигранной головкой, приводимому в действие гаечным ключом, а не отверткой.

Крепежный винт имеет цилиндрический стержень с резьбой по всей длине и входит в гайку или резьбовое отверстие.

Саморезы или винты для нарезки резьбы имеют острую резьбу, которая врезается в такой материал, как листовой металл или пластик.

Иногда они имеют насечки на конце, чтобы облегчить удаление стружки во время нарезания резьбы.

Иногда они имеют насечки на конце, чтобы облегчить удаление стружки во время нарезания резьбы.Самосверлящий шуруп похож на саморез, но имеет острие в форме сверла, позволяющее прорезать материал без предварительного сверления.

Резьбонакатные винты имеют лопастное (обычно треугольное) поперечное сечение. Они образуют резьбу, выталкиваясь наружу во время установки. Они могут иметь нарезку резьбы или машинную резьбу.

Шуруп для гипсокартона — это специальный саморез, предназначенный для крепления гипсокартона к дереву или металлическим стойкам, но он зарекомендовал себя как универсальное строительное крепление.

A Установочный винт, используемый для предотвращения ослабления из-за вибрации, доступен с винтом с накатанной головкой, квадратной головкой, шестигранной головкой (вкладыш) и, чаще всего, без головки (установочный винт в Великобритании, предназначенный для ввинчивания заподлицо с или ниже поверхность заготовки).

Альтернативно определяется как винт, резьба которого достигает головки (если есть), в отличие от болта.

Альтернативно определяется как винт, резьба которого достигает головки (если есть), в отличие от болта.Шуруп-дюбель — это шуруп для дерева с двумя заостренными концами и без головки, используемый для создания скрытых соединений между двумя деревянными частями.

Шпилька аналогична болту, но без головки. Шпильки имеют резьбу на обоих концах. В некоторых случаях шпилька имеет резьбу по всей длине, а в других случаях посередине будет участок без резьбы. Он может быть закреплен в бетоне, например, с открытой резьбой только на одном конце. (См. также: винтовой анкер, клиновой анкер.)

Рым-болт, используемый для крепления кабелей к поверхности.

Болт с квадратным подголовком или квадратный болт имеет куполообразную или потайную головку, а стержень увенчан коротким квадратным участком под головкой. Болт с ребристой шейкой вместо квадратного сечения имеет несколько продольных ребер для захвата фиксируемой металлической детали.

Размеры крепежных винтов

Крепежные винты обозначаются как 0–80, 2–56, 3–48, 4–40, 5–40, 6–32, 8–32, 10–32, 10–24 и т. д. до размера 16. Первое число можно перевести в диаметр, второе — количество витков на дюйм. Существует грубая и тонкая резьба для каждого размера, при этом мелкая резьба предпочтительнее для тонких материалов или когда требуется ее немного большая прочность.

Система нумерации соответствует примерно логарифмическому ряду, где увеличение размера каждого винта приблизительно удваивает предел прочности на растяжение винта и определяется как Dia = (#N X 0,013 дюйма) + 0,060 дюйма. Используя эту формулу, винт № 5 имеет наружный диаметр 0,125 дюйма (1/8 дюйма), винт № 10 имеет диаметр 0,190 дюйма (или 3/16 дюйма на практике) и т. д.

Формула применяется для винтов с резьбой № 0 и выше, но НЕ относится к унифицированной миниатюрной серии резьбы меньшего размера. Обычно винты меньшего размера, чем № 0, поставляются в унифицированной миниатюрной серии. Формула для числовых размеров, меньших, чем размер № 0, задается как Диаметр = 0,060 дюйма — (# нулевой размер X 0,013). Таким образом, винт № 00 имеет диаметр 0,047 дюйма, № 000 — диаметр 0,034 дюйма и т. д.

Формула для числовых размеров, меньших, чем размер № 0, задается как Диаметр = 0,060 дюйма — (# нулевой размер X 0,013). Таким образом, винт № 00 имеет диаметр 0,047 дюйма, № 000 — диаметр 0,034 дюйма и т. д.

Числовые серии крепежных винтов когда-то включали нечетные номера (7, 9 и т. д.) и расширялись до № 16 и более. Усилия по стандартизации в конце 19 и начале 20 века значительно сократили диапазон размеров.

Теперь реже можно увидеть крепежные винты больше #14 или нечетные размеры, отличные от #1, #3 и #5. Несмотря на то, что винты № 14 и № 16 все еще доступны, они не так распространены, как размеры от № 0 до № 12.

Размеры диаметром 1/4″ и больше обозначаются как 1/4″-20, 1/4″-28 и т. д. Первое число обозначает диаметр в дюймах, а второе число — количество витков на дюйм. Большинство размеров резьбы доступны в UNC или UC (унифицированная грубая резьба, например 1/4″-20) или UNF (например, 1/4″-28 UNF или UF).

Формы головок винтов

(а) чашеобразная головка: низкий диск со скошенным внешним краем.

(b) пуговичная или куполообразная головка: цилиндрическая с закругленным верхом.

(c) круглая головка: куполообразная, обычно используется для крепежных винтов.

(d) оголовок фермы: купол с более низким профилем, предназначенный для предотвращения несанкционированного доступа.

(e) плоская головка или потайная: коническая, с плоской внешней поверхностью и сужающейся внутренней поверхностью, позволяющей утопать в материале.

(f) овальная или приподнятая головка: потайная с закругленной вершиной.

- Головка стекляруса

: похожа на потайную, но есть плавный переход от стержня к углу головки, как у раструба рожка.

головка сыра: диск с цилиндрическим внешним краем, высотой примерно половина диаметра головки.

8 м, 3.0 м, 3.3 м с возможностью наращивания по высоте

8 м, 3.0 м, 3.3 м с возможностью наращивания по высоте

Иногда они имеют насечки на конце, чтобы облегчить удаление стружки во время нарезания резьбы.

Иногда они имеют насечки на конце, чтобы облегчить удаление стружки во время нарезания резьбы. Альтернативно определяется как винт, резьба которого достигает головки (если есть), в отличие от болта.

Альтернативно определяется как винт, резьба которого достигает головки (если есть), в отличие от болта.