Содержание

ПРИМЕНЕНИЕ СБОРКИ MAXON MOTOR 399505 В КОМПЛЕКТЕ МСВ-04

В рамках работ по модернизации учебных комплектов компания ООО «НПФ Мехатроника-Про» получила для испытаний составляющие электрического привода постоянного тока производства Maxon Motors. В состав привода входят:

- Двигатель постоянного тока — RE-max 24 Part Number(PN) 222053

- Планетарный редуктор — GP 22 C PN 143979

- Квадратурный энкодер – MR type ML PN 201940

Соединение данных компонентов представляет собой сборку 399505, готовую для подключению к комплекту МСВ-04, параметры которой представлены в таблице 1.

Таблица 1

Параметр | Значение |

RE-max 24 PN 222053 | |

Номинальное напряжение | 24В |

Скорость холостого хода | 9250 об/мин |

Ток холостого хода | 27,3 мА |

Номинальная скорость | 7590 об/мин |

Номинальный ток | 0,487 А |

Номинальный момент | 11,3 мНм |

Сопротивление якоря Ra | 9,02 Ом |

Индуктивность якоря La | 0,406 мГн |

Момент инерции | 4,27 г*см2 |

GP 22 C PN 143979 | |

Передаточное число редуктора | 29:1 |

Число ступеней | 2 |

Момент инерции | 0,4 г*см2 |

MR type ML PN 201940 | |

Импульсов на оборот | 512 |

Число каналов | 3 |

Напряжение питания | 5В |

Потребление тока на канал | 0. |

Момент инерции | 0,09 г*см2 |

Стандартный комплект МСВ-04 обладает техническими характеристикам, приведенными в таблице 2, которые показывают, что силовую и управляющую платы комплекта допустимо применять для управления сборкой 399505 производства Maxon Motors.

Таблица 2

Параметр | Значение |

Power Card | |

Номинальное напряжение питания | 24В |

Максимальный ток | 13 А |

Выходное напряжение | -24..24В |

Control Card | |

Напряжение питания энкодера | 5В |

Число каналов энкодера | 6 |

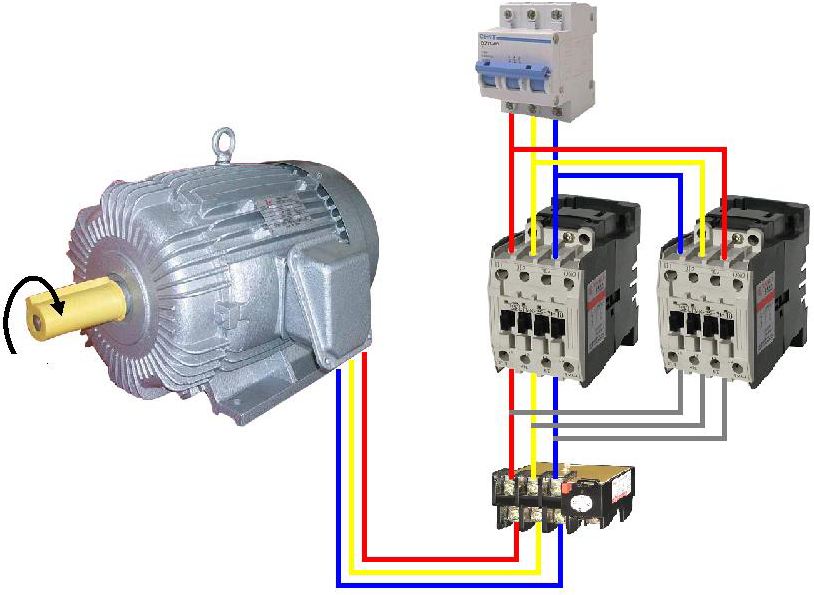

Так как технически образец сборки совместим с комплектом, произведем её подключение. Для этого подключим выходной шлейф сборки согласно схеме подключений (Рис. 1) к комплекту в соответствующие разъемы, как показано на рис.

Для этого подключим выходной шлейф сборки согласно схеме подключений (Рис. 1) к комплекту в соответствующие разъемы, как показано на рис.

Рис. 1 Схема подключения сборки

Рис. 2 Подключение к комплекту, 1 – Разъемы энкодера, 2 – Силовые разъемы, 3 – Исследуемая сборка

После подключения сборки к комплекту осуществим серию пусков в прямом и обратном направлении для проверки правильности подключения.

Для разработки системы управления двигателем создадим проект в среде разработке программного обеспечения для встроенных систем управления MexBIOS Development studio.

Рис. 3 Базовый проект в среде MexBIOS Development Studio

Параметры блоков и их назначение сведены в таблицу 3.

Таблица 3

Тип блока | Параметры | Назначение |

EVENT | Источник: 2:Аппаратное Вектор: 26:TINT0 Период: 0. Режим Моделирования: Непрерывный | Настройка прерывания вызывающего основную программу с частотой 5кГц |

FORMULA | Имя: Driver | Формула, содержащая в себе блоки датчиков |

Имя: PWM | Формула, содержащая блоки, формирующие задание скважности ключей инвертора | |

TRACKBAR | Минимум: -0.9 Максимум: 0.9 Шаг: 0.1 Точность: 2 Формат: 31: float Value: 0.0 | Задание скважности ключей |

BUTTON | Группа: 1 Значение «Отпущено»: 1 Значение «Нажато»: 0 Формат: 0: Integer Value: 1 | Кнопка разрешение ШИМа с самошунтированием |

GPIO | Type: 1: Output Pin: 31: GPIO31 | Вывод разрешения ШИМа |

fINV | Инверсия задания | |

PWM6 | Id: EPWM1-3/GPIO0-5 Frequency: 5000 | Блок управления ключами инвертора |

После настройки соответствующих блоков подключимся к комплекту и загрузим полученный проект в ОЗУ. После начала обновления, нажатие кнопки BUTTON вызовет зажигание зеленого светодиода PWM на плате управления, однако вал сборки останется неподвижным, так как задание скважности в блоке TRACKBAR равно нулю. Регулируя ползунок в данном блоке, визуально убедимся что двигатель осуществляет реверсирование и изменяет скорость вращения. После чего перейдем к настройке регуляторов.

После начала обновления, нажатие кнопки BUTTON вызовет зажигание зеленого светодиода PWM на плате управления, однако вал сборки останется неподвижным, так как задание скважности в блоке TRACKBAR равно нулю. Регулируя ползунок в данном блоке, визуально убедимся что двигатель осуществляет реверсирование и изменяет скорость вращения. После чего перейдем к настройке регуляторов.

В общем виде структура системы подчиненного регулирования координат выглядит следующим образом:

Рис. 4 Структурная схема системы управления

Данная схема учитывает только параметры двигателя сборки т.к. параметры двигателя более чем на порядок больше по сравнению с механическими параметрами энкодера и редуктора, поэтому ими можно пренебречь.

Как видно из структуры для работы контуров регулирования необходимы соответствующие обратные связи, являющиеся показаниями датчиков. Обработкой их показаний занимается формула Driver, структура которой приведена на Рис. 5, а параметры блоков в таблице 4.

Рис. 5 Структура блока Driver

Таблица 4

Тип блока | Параметры | Назначение |

ADC | Frequency: 7:10714 Chan1: 8:ADCINB0 | Аналого-цифровое преобразование реализующее измерение тока в фазе U |

QEP | PosMax: 2048 | Блок подсчета импульсов энкодера, где PosMax – число фронтов импульсов на 1 оборот (4*Число меток на оборот) |

fOFFSET | GainA: 0.000415 | Блок автоматически за указное время установит необходимое смещение АЦП, методика определения коэффициента масштабирования описана ниже |

fSPEED_CALC | SampleTime: 0. BaseSpeed: 9250 | Блок определяет скорость вращения ротора исходя из показаний QEP и номинальной скорости вращения. Результат получается в о.е. |

fGAIN | Gain: 9250 | Перевод из о.е. в Об/мин |

TP_OUT | Тег: Current | Передача значения тока в блок PWM |

Тег: Speed | Передача значения скорости в об/мин | |

Тег: Wr | Передача значения скорости вращения ротора в о.е в блок PWM |

Коэффициент масштабирования можно определить по следующей методике:

- Подключить в цепь якоря мультиметр для измерения тока якоря

- Запустить двигатель и в установившемся режиме зафиксировать некое среднее значение тока

- Используя показания метки LCurrent (Блок Label) определить масштабирующий коэффициент, разделив реальный ток на показания модуля АЦП и занеся полученное значение в качестве параметра GainA блока fOffset.

Настройку системы подчиненного регулирования будем выполнять по известным методам настройки контуров. В первую очередь настраиваем внутренний контур тока на модульный оптимум:

Определим параметры регулятора контура тока:

Для проверки качества настройки контура необходимо собрать схему, обеспечивающую мгновенный реверс. Для этого дополним схему собранную ранее в формуле PWM блоками приведенными в таблице 5 и на Рис. 6.

Рис. 6 Структура блока PWM при настройке контура тока

Таблица 5

Тип блока | Параметры | Назначение |

TRACKBAR | Минимум: 0 Максимум: 0.5 Шаг: 0.1 Точность: 2 Формат: 31: float Value: 0. | Задание тока |

fMPY | Задание знака тока | |

Button1 | Группа: 0 Значение «Отпущено»: 1 Значение «Нажато»: -1 Формат: 31: float Value: 1 | Кнопка Реверса |

fAP1_Filter | SampleTime: 0.0002 Tf: 2 | Фильтр первого порядка для уменьшения колебаний в канале тока |

fPID | Kp: 1.616 Ki: 0.1213 Kc: 0.1213 Kd: 0 Min: -0.9 Max: 0.9 | ПИД-регулятор контура тока. |

TP_IN | Тег 1:Current | Входной сигнал с блока АЦП |

Запуск данной схемы позволит нам визуально оценить скорость реакции привода на изменение знака задания.

Рис. 7 Работа контура тока в режиме реверсирования сигнала задания

Внесем посчитанные коэффициенты в блок ПИД-регулятора и проведем аналогичное исследование. Реверсирование после внесения коэффициентов должно выполняться с такой же скоростью как и в предварительном эксперименте.

После успешной настройки контура тока настроим контур скорости:

Следует обратить внимание на то, что при работе с двигателями обладающими крайне малой инерционностью, формулы настройки на симметричный оптимум несколько отличаются от стандартных.

Таблица 6

Тип блока | Параметры | Назначение |

fPID1 | Kp: 0,399 Ki: 0.002363 Kc: 0.002363 Kd: 0 Min: -0. Max: 0.4 | ПИД-регулятор контура скорости. |

TP_IN | Тег 1:Wr | Входной сигнал с блока Speed_Calc |

Рис. 9 Результаты работы контура скорости

Подключим третий контур системы – контур положения для получения позиционного следящего электропривода – электропривода отрабатывающего поворот выходного вала на необходимый угол без соблюдения траектории перемещения.

Особенностью таких систем можно считать то, что в установившемся режиме скорость может носить незначительный колебательный характер ввиду некоторых пренебрежений в процессе расчета. Одним из простых способов снизить влияние данных эффектов в среде MexBios – это понижение частоты расчета отдельного элемента или группы элементов, данный подход позволяет в рассматриваемом случае вызывать расчет регулятора положения с меньшей частотой, что приводит к снижению колебаний в установившемся режиме без изменения статической ошибки. Однако не следует задавать чрезмерно низкую частоту вызова блока, оптимальным значением будет коэффициент делителя, лежащий в пределах 5..100 в зависимости от быстродействия двигателя.

Однако не следует задавать чрезмерно низкую частоту вызова блока, оптимальным значением будет коэффициент делителя, лежащий в пределах 5..100 в зависимости от быстродействия двигателя.

Реализация такого алгоритма выглядит следующим образом:

В первую очередь необходимо внести изменения в основном теле программы как показано на Рис. 10, и таблице 7

Рис. 10 Основная программа для работы с тремя контурами регулирования

Таблица 7

Тип блока | Параметры | Назначение |

Var | Имя: VAR Формат: 0:Integer | Переменная-Флаг для сигнализации о совершенном понижении расчета |

If | Условие: 1: Равно Значение 1: 1:VAR Значение 2: Константа = 1 Формат: 0:Integer | Блок условия выполнено ли понижение частоты расчета или нет |

Formula | Имя: Pos_Loop | Контур положения |

После чего перейдем в формулу Driver и добавим необходимые метки перехода и блоки делителя частоты, как показано на Рис. 11

11

Рис. 11 Формула Driver для контура положения

Таблица 8

Тип блока | Параметры | Назначение |

IN | Формат: 0: Integer Value: 100 | Задание коэффициента делителя kделителя |

FREQ_DIVIDER | Блок делителя частоты расчетов | |

Out | Формат: 0: Integer Переменная: 1:VAR | Выходной флаг события деления частоты |

TP_OUT | Тег: Pos_Fdb | Передача значения тока в блок Pos_loop |

Теперь перейдем в формулу Pos_Loop которая содержит в себе блок регулятора положения. Рис. 12.

Рис. 12.

Рис. 12 Контур положения

Таблица 9

Тип блока | Параметры | Назначение |

fPid | Kp: 0.000027 Ki: 0 Kc: 0 Kd: 0 Min: -1 Max: 1 | ПИД-регулятор положения |

IQTOF, IQTOF1 | Format: 0:Integer | Блок смены формата данных |

TP_IN | Тег: Pos_Ref | Задание угла поворота |

Тег: Pos_Fdb | Текущее значение угла поворота | |

TP_OUT | Тег: Wr_ref | Задание для регулятора скорости |

Расчет коэффициента настройки регулятора положения можно произвести по следующим формулам:

После чего перейдем в блок PWM для внесения корректировок согласно Рис. 13

13

Рис.13 Блок PWM для контура положения

Таблица 10

Тип блока | Параметры | Назначение |

IN | Формат: 31: Float | Блок задания угла поворота, в режиме реального времени (осуществляется через окно наблюдения переменных) |

TP_OUT | Тег: Current | Передача значения тока в блок PWM |

TP_IN | Тег: Wr_ref | Задание скорости |

В результате получаем систему управления следящим электроприводом, где задание угла поворота в количествах импульсов энкодера записывается в блоке In. Результаты работы электропривода положения продемонстрированы на Рис. 14, Рис. 15.

Результаты работы электропривода положения продемонстрированы на Рис. 14, Рис. 15.

Рис. 14 Скорость вращения вала при отработке задания угла поворота

Рис. 15 Положение ротора

Использованные ресурсы

- http://www.aviton.spb.ru/

- http://www.maxonmotor.com/maxon/view/content/index

- http://mechatronica-pro.com/

«Моторист-конструктор» или как правильно собрать двигатель? ч. 2 / Ремонт двигателей

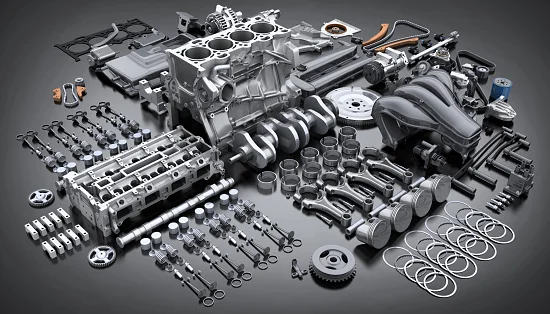

В прошлой статье мы познакомили читателей с сервисным опытом немецкой фирмы Kolbenschmidt. Речь шла о технологии сборки коленчатого вала и подшипников двигателя. На очереди — сборка шатунно-поршневой группы.

Установить поршни с кольцами и шатунами в блок цилиндров — работа не сложная, времени занимает немного — час, от силы два. Однако простота такой работы только кажущаяся.

Не проверишь — не поедешь

Лакмусовой бумажкой, позволяющей отличить моториста-профессионала от дилетанта, является отношение к контрольно-измерительным операциям при сборке узла. И дело не только в том, что измерение геометрии каждой детали требует терпения и скрупулезности. Необходимо понимать смысл этих операций, а для этого моторист должен четко знать технологию ремонтных операций, не входящих непосредственно в процесс сборки двигателя, например, как шлифуют коленчатый вал или растачивают и хонингуют блок цилиндров.

И дело не только в том, что измерение геометрии каждой детали требует терпения и скрупулезности. Необходимо понимать смысл этих операций, а для этого моторист должен четко знать технологию ремонтных операций, не входящих непосредственно в процесс сборки двигателя, например, как шлифуют коленчатый вал или растачивают и хонингуют блок цилиндров.

Зачем, спросите? Ведь расточник по размеру поршней может сам определить диаметр цилиндров, а после обработки блока проконтролировать результат.

Действительно, может. Только ответственность за сборку, а значит, и за работу двигателя после ремонта несет моторист-механик. Так что делайте выводы, стоит ли тратить время на контрольные замеры, или ими можно пренебречь.

Это должен знать каждый

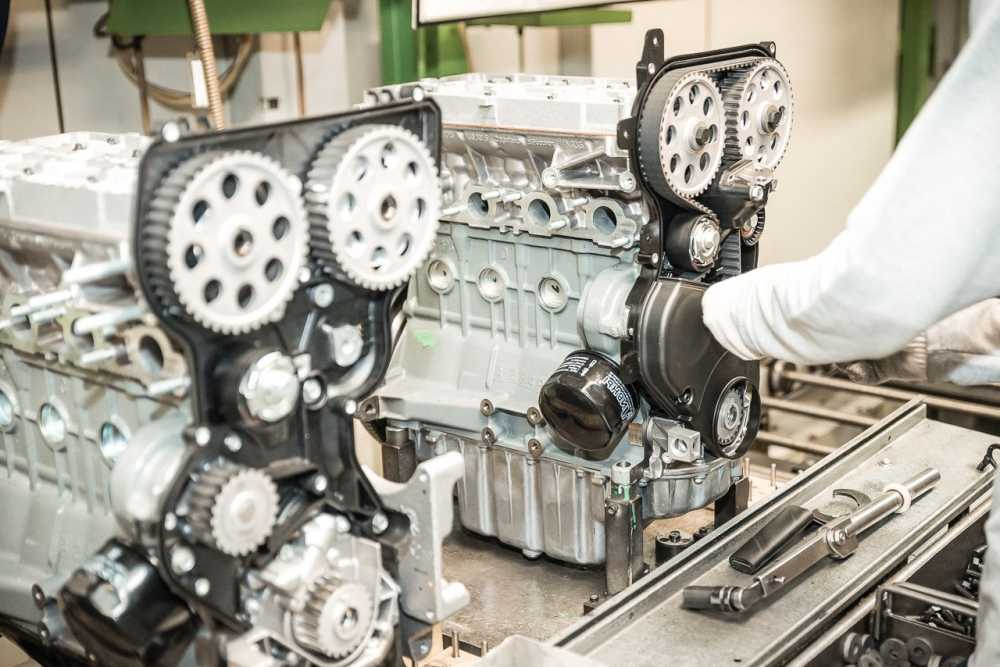

Как правило, специалист начинает сборку шатунно-поршневой группы с проверки блока цилиндров. И не случайно: блок цилиндров — основа всего двигателя. На него монтируется большинство моторных деталей и узлов. Брак, допущенный при ремонте цилиндров, может существенно затормозить процесс сборки двигателя.

Как известно, изношенные цилиндры растачивают и хонингуют в увеличенный (ремонтный) размер. При этом, помимо необходимой точности размеров, обязательным являются определенная микроструктура и рельеф поверхности цилиндров. Об этом нередко забывают, а зря. Идеальный с точки зрения геометрии цилиндр склонен к ускоренному износу при нарушении технологии хонингования или использовании несоответствующего инструмента. Та же участь уготована и другим деталям ЦПГ — в первую очередь поршневым кольцам.

Растачивание цилиндров обычно выполняют на вертикально-расточном станке. При этом необходимо обеспечить перпендикулярность поверхности цилиндра к оси постелей коленчатого вала. Особое внимание уделяется окончательному размеру после расточки. Величина припуска под хонингование должна быть не менее 0,06-0,08 мм. Дело в том, что при растачивании резец деформирует поверхность металла, завальцовывая графитовые зерна, содержащиеся в чугуне (графит, выходящий на поверхность, обеспечивает низкое трение поршневых колец и, соответственно, малый износ колец и самих цилиндров). Если припуск окажется слишком малым, то после хонингования графитовые зерна не вскроются.

Если припуск окажется слишком малым, то после хонингования графитовые зерна не вскроются.

Препятствовать открытию зерен графита могут и неправильно выбранные режимы хонингования, условия подачи смазки в зону хонингования, тип смазывающего материала.

Хонингование цилиндров выполняют на вертикально-хонинговальных станках. Суть этой операции вовсе не в заглаживании рисок от резца, как ошибочно полагают некоторые механики. При хонинговании за счет вращения и возвратно-поступательного движения головки с абразивными брусками на поверхности цилиндров намеренно создается шероховатость в виде сетки рисок определенной глубины, способных удерживать масло и тем самым смазывать поршневые кольца и поршни.

Очень важен угол хонингования — угол между рисками, образованными при поступательном движении головки. Оптимальные значения угла хонингования — 40-80o, что обеспечивается правильным подбором соотношения частоты вращения и скорости возвратно-поступательного движения хонголовки. При малом угле не удается добиться нужного профиля поверхности, что ведет к полусухому трению и возрастанию износа деталей. Большие углы обычно дают увеличение расхода масла.

При малом угле не удается добиться нужного профиля поверхности, что ведет к полусухому трению и возрастанию износа деталей. Большие углы обычно дают увеличение расхода масла.

Для получения необходимого микропрофиля поверхности, а именно сравнительно глубоких впадин и сглаженных выступов, хонингование выполняется в несколько операций (переходов). Черновое хонингование выполняют абразивными брусками с зернистостью 150, съем металла составляет около 0,06 мм. Далее следует чистовое хонингование брусками с зернистостью 280 (съем приблизительно 0,02 мм). И, наконец, отделочное хонингование брусками зернистостью 400-600 со съемом менее 0,005 мм (так называемое платохонингование).

Именно такая технология обеспечивает сглаживание выступов, фактически приближая профиль поверхности к той, какая будет после приработки деталей. В последние годы финишные операции хонингования стали заменять обработкой поверхности с помощью специальных абразивных щеток, дополнительно заглаживающих заусеницы на краях впадин (рисок).

Как проверить блок цилиндров?

Качество ремонта поверхности цилиндров (например, микропрофиль поверхности и выход графита на ней) в условиях авторемонтного предприятия проверить проблематично — для этого требуется специальное дорогостоящее оборудование (включая специальный прибор для определения шероховатости и микропрофиля поверхности). Поэтому ремонт цилиндров обычно осуществляется в специализированных мастерских, располагающих соответствующим оборудованием. А задача автосервиса — проверить размеры цилиндров на соответствие нормативным требованиям.

Начиная сборку шатунно-поршневой группы, моторист обязан проверить геометрические размеры — диаметр цилиндра в трех поясах (верхней, средней и нижней части цилиндров), причем в двух направлениях — продольном (вдоль оси коленвала) и поперечном. Измерения проводятся при помощи нутрометра. Все погрешности, включая любые отклонения формы, должны укладываться в допуск 0,011-0,018 мм в зависимости от величины диаметра цилиндра.

Для блоков с установленными в нем гильзами требуется еще ряд проверок. Верхняя плоскость бурта гильз должна выступать над плоскостью блока на 0,05-0,1 мм для «мокрых» и 0-0,1 мм для «сухих» гильз. Кроме того, опорные поверхности бурта на гильзе и выточки в блоке должны быть плоскопараллельны, а фаска на выточке должна быть больше, чем радиус перехода от бурта к цилиндрической части на гильзе (в противном случае гильза может треснуть). «Мокрые» гильзы, помимо этого, должны легко вставляться в свои гнезда на блоке (поверхность гнезд необходимо предварительно хорошо очистить). «Сухие» гильзы, напротив, запрессовываются в блок с натягом около 0,05 мм, причем поверхности сопряжения гильзы и блока должны быть гладкими, чтобы обеспечить хороший тепловой контакт и герметичность.

Верхний край цилиндров после ремонта может быть острым, что затрудняет установку поршней с кольцами и даже может спровоцировать поломку колец. Поэтому этот край следует обязательно притупить, сделав с помощью шабера небольшую фаску.

После всех проверок следует убедиться, что блок чистый, а на поверхности цилиндров не осталось грязи и абразивных частиц. Последние особенно опасны — плохо промытый после хонингования блок цилиндров не «проедет» и половины своего ресурса. Эффективные способы мойки цилиндров — ультразвук, керосин, масло, содовые растворы и специальные моющие средства. Бензин применять нельзя — абразив он не удаляет, зато весьма пожароопасен.

Как проверить поршень и шатун?

При сборке требуется правильно измерить размер юбки поршня, чтобы определить рабочий зазор поршня в цилиндре. Для этого используют микрометр или более точный прибор — измерительную скобу.

У подавляющего большинства поршней иностранного производства (поставляемых производителями комплектующих для двигателей) размер поршня выбит на днище, причем нередко указывается и минимально допустимый зазор поршня в цилиндре. Так что задача моториста — проверить, насколько замеры соответствуют нормативам (проверка обязательна, поскольку иногда встречаются отклонения). Отечественные поршни требуется проверять «с пристрастием» — разброс размеров в одном комплекте может оказаться весьма значительным.

Отечественные поршни требуется проверять «с пристрастием» — разброс размеров в одном комплекте может оказаться весьма значительным.

Разница между диаметром цилиндра и размером поршня составляет искомый зазор: практика показала, что оптимальной является величина зазора, превышающая минимально допустимое значение на 0,01-0,02 мм.

Иная ситуация с поршнями, имеющими антифрикционное графитовое покрытие юбки (оно имеет характерный черный цвет). Если у поршня покрытие сплошное, то истинный размер юбки будет меньше измеренного на толщину слоя покрытия 0,015-0,02 мм. Поршни с покрытием, нанесенным трафаретным способом, замеряются в специальных точках, где графитовый слой отсутствует.

Шатун перед сборкой проверяют на отсутствие деформации стержня: оси отверстий верхней и нижней головок должны быть параллельны. Допустима непараллельность осей 0,02 мм на измерительной базе 100 мм. Лучше всего использовать для этого специальное измерительное приспособление. Другие способы проверки (на плите, с помощью стержня, вставляемого в отверстия верхней головки сразу нескольких шатунов, лекальной линейкой) не обеспечивают необходимой точности. Кроме того, проверяют посадку пальца в шатуне: у «плавающих» пальцев зазор обычно лежит в пределах 0,01-0,02 мм, а у фиксированных пальцев натяг составляет в среднем 0,02-0,04 мм.

Кроме того, проверяют посадку пальца в шатуне: у «плавающих» пальцев зазор обычно лежит в пределах 0,01-0,02 мм, а у фиксированных пальцев натяг составляет в среднем 0,02-0,04 мм.

Сборка поршней с шатунами выполняется различными способами в зависимости от того, какой тип пальцев используется. «Плавающий» палец входит в отверстие бобышки поршня «от руки». Важно только не перепутать направление установки деталей и не забыть смазать палец маслом. Далее следует установить в канавки новые стопорные кольца, причем их стыки должны быть ориентированы в направлении движения поршней, иначе кольцо может выскочить из канавки при работе двигателя. По этой же причине нельзя использовать стопорные кольца, бывшие в употреблении.

У некоторых старых отечественных двигателей посадка пальца в поршне может быть слишком плотной. Использовать молоток для «заколачивания» пальцев нельзя, достаточно прогреть поршни до 60-80oС, и пальцы войдут «от руки».

В конструкциях с фиксированным пальцем сборка сложнее. Во-первых, необходима оправка, обеспечивающая точную установку пальца по середине поршня. Кроме того, шатун следует нагреть в муфельной печи или в крайнем случае на электроплите до 280-320oС, чтобы палец свободно вошел в отверстие его верхней головки. Ни в коем случае нельзя использовать открытое пламя для нагрева шатуна, а также «забивать» палец молотком, что иногда практикуется в некоторых мастерских.

Во-первых, необходима оправка, обеспечивающая точную установку пальца по середине поршня. Кроме того, шатун следует нагреть в муфельной печи или в крайнем случае на электроплите до 280-320oС, чтобы палец свободно вошел в отверстие его верхней головки. Ни в коем случае нельзя использовать открытое пламя для нагрева шатуна, а также «забивать» палец молотком, что иногда практикуется в некоторых мастерских.

Проверка поршневых колец

Бывает, что производители поставляют поршни без поршневых колец. Учитывая большое количество модификаций, которые имеют некоторые двигатели, желательно проверить высоту и радиальную ширину поршневых колец на предмет их соответствия канавкам поршней.

Зазор между торцами кольца и канавки можно определить различными способами, но проще всего установить кольцо в канавку и воспользоваться набором щупов. Торцевой зазор должен составлять в среднем 0,05-0,1 мм. Если зазор оказывается свыше 0,12 мм, то это означает, что кольцо или канавка поршня имеют недопустимые отклонения размеров.

Не менее важно проверить зазор в замках колец, для чего кольца поочередно устанавливают в верхнюю часть цилиндра. Зазор в замке замеряют с помощью набора щупов. Он составляет в среднем 0,4-0,6 мм.

Установка колец на поршень

Это простая, но ответственная операция — неаккуратность может привести к поломке кольца (чаще всего ломаются средние кольца) или значительному росту расхода масла у отремонтированного двигателя (если нарушить ориентировку колец).

На верхних кольцах направление сборки обычно обозначается словом ТОР (вершина). Стороной с этой надписью кольцо должно быть обращено к днищу поршня. Средние кольца скребкового типа монтируются скребком вниз. У колец с фаской на внутренней поверхности фаска чаще всего обращена вверх.

При установке колец особое внимание следует обращать на наборные маслосъемные кольца с двухфункциональным пружинным расширителем — важно, чтобы при монтаже дисков кольца звенья расширителя у стыка не встали внахлест.

Среднее и верхнее кольца устанавливают на поршень после монтажа маслосъемного. Для того чтобы не сломать и не деформировать кольца, желательно пользоваться специальными клещами. После установки колец необходимо проверять легкость их вращения в канавках.

Установка поршней в блок цилиндров

Прежде чем начинать этот этап сборки, следует установить кольца так, чтобы их замки располагались под углом 120o. При этом стык пружины коробчатого маслосъемного кольца должен быть развернут на 180o относительно замка самого кольца, а стык расширителя — на 120o относительно замков дисков наборного кольца.

Поверхность цилиндра, юбки поршней, кольца и шатунные вкладыши смазывают маслом, после чего кольца обжимают с помощью специальной оправки — ленточной или конической. Устанавливая поршни с шатунами в цилиндр, следует проверить направление сборки (обычно на поршнях иностранного производства ставится стрелка, указывающая на передний носок коленвала). Далее поршни проталкиваются в цилиндр легкими ударами рукоятки молотка. При этом надо следить, чтобы поршень продвигался без усилий, иначе можно сломать кольца (чаще всего ошибки на этой операции приводят к поломке коробчатого маслосъемного кольца или недопустимой деформации дисков наборного кольца).

Далее поршни проталкиваются в цилиндр легкими ударами рукоятки молотка. При этом надо следить, чтобы поршень продвигался без усилий, иначе можно сломать кольца (чаще всего ошибки на этой операции приводят к поломке коробчатого маслосъемного кольца или недопустимой деформации дисков наборного кольца).

После затягивания болтов крышек шатунов обязательно контролируется величина выступания днища поршней над верхней плоскостью блока (при положении поршней в ВМТ). Это значение определяется заводом-изготовителем двигателя. Если таких данных нет, то, с учетом толщины прокладки, зазор между поршнем и головкой блока не должен быть меньше 1 мм.

На этом сборка шатунно-поршневой группы закончена. Однако деталям ЦПГ еще предстоит обкатка на пониженных оборотах и нагрузках. При этом детали взаимно прирабатываются, загрязняя масло частицами износа, вследствие чего первую замену масла и масляного фильтра проводят не позднее, чем через 500 км пробега после ремонта.

| Допуски на диаметр цилиндра | |

| Номинальный размер цилиндра, мм | Допуск, мм |

| 30-50 | 0,011 |

| 50-80 | 0,013 |

| 80-120 | 0,015 |

| 120-180 | 0,018 |

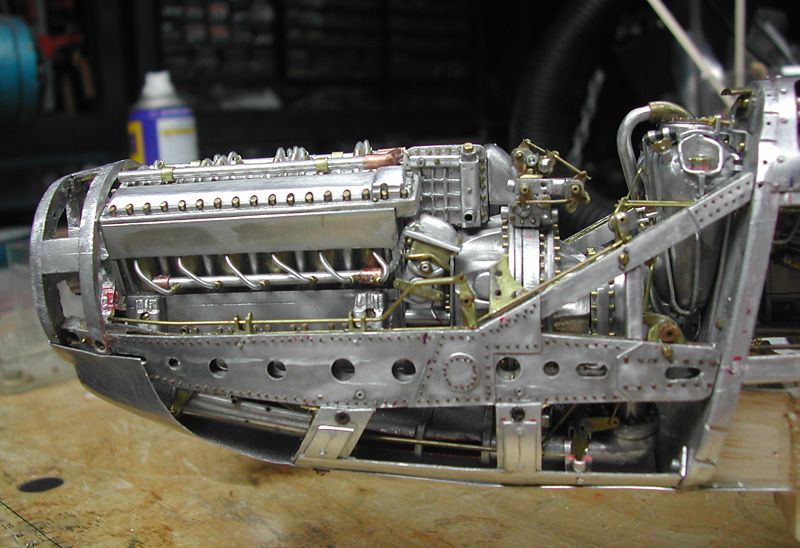

Двигатель в сборе

Двигатель в сборе

NEMA |

Монтажные приспособления NEMA для |

Этаж | F1 | F2 | F3 |

Настенные узлы | Ш1 | W2 | W3 | Ш4 |

Потолок | С1 | С2 |

Монтажные приспособления NEMA для |

Вертикальные узлы | Ш5 | Ш6 | Ш7 | Ш8 |

МЭК МЕТРИЧЕСКИЕ ДВИГАТЕЛИ |

Монтажные приспособления IEC для горизонтального вала |

В3 | В6 | В7 | В8 |

На лапах | На лапах с | На лапах с | Потолок |

В5 | В14 | В17 |

D-фланец | | Фланец |

Монтажные приспособления IEC для вертикального вала |

В1 | В3 | В18 | В19 |

D-фланец на конце вала без опор. | D-фланец | C-фланец на конце вала без опор. | C-фланец |

ВС | V6 | В22 |

Настенный вал вниз. | Стена | Юбка Установленный вал вниз без ножек |

Насос и двигатель в сборе 75 галлонов в час

1527

Был:

В настоящее время:

450 канадских долларов

450

- Артикул:

- ПМА75МТ-АСМ

- Доставка:

- Рассчитывается на кассе

Отправьте форму запроса на брендинг продукта здесь.

Текущий запас:

Количество:

Вы можете сделать свое собственное ценовое предложение для этого товара

Предоставьте нам URL-адрес продукта с более низкой ценой, используя форму ниже, и мы сравняем и превысим эту цену

URL-адрес

Имя

Электронное письмо

Спасибо за предоставленную информацию!

Наш представитель рассмотрит его и свяжется с вами по электронной почте с дальнейшими инструкциями.

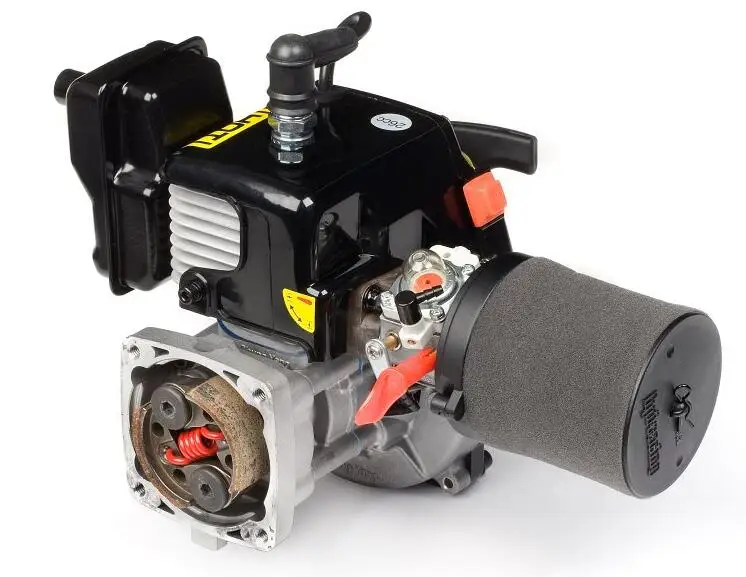

- Описание

Сердцем каждого гликолевого чиллера является двигатель, обеспечивающий его плавную и безопасную работу. Чем лучше мотор, тем надежнее чиллер. Сменный насос и мотор на 75 галлонов в час, который продается в Beverage Craft, поможет вам сохранить пиво охлажденным и текучим.

Чем лучше мотор, тем надежнее чиллер. Сменный насос и мотор на 75 галлонов в час, который продается в Beverage Craft, поможет вам сохранить пиво охлажденным и текучим.

Наш гликолевый насос производительностью 75 галлонов в час полностью собран, оснащен фитингами и хомутом. Это обеспечивает более простую и быструю замену в случае, если ваш оригинальный гликолевый циркуляционный насос на 75 галлонов в час вышел из строя.

Если вы хотите купить насос для перекачки гликоля на 75 галлонов в час в США и Канаде, выбирайте Beverage Craft. Мы всегда гарантируем лучшую цену и качество для наших клиентов.

Технические характеристики насоса 75 галлонов в час для гликолевого охладителя домашнего пивоварения:

- Производительность — 75 галлонов в час

- Одно напряжение — 115 В/60 Гц

- 3-футовый шнур

- Фитинги, зажим и монтажный кронштейн в комплекте

- Изолированный корпус

- Замена узла гликолевого насоса охладителя на 75 галлонов в час

Если вы не нашли товар или деталь, которую ищете, не стесняйтесь обращаться к нашим менеджерам по электронной почте

sales@beveragecraft.

.5мА

.5мА 0002

0002 0002

0002

0

0 4

4