Послойный впрыск топлива

Послойный и распределенный впрыск топлива

Распределенный впрыск топлива – специальная система, устанавливаемая на двигатель, которая отвечает за подачу топливной жидкости в камеру сгорания. Эта система применяется абсолютно на всех инжекторных автомобилях, однако различается по своему характеру:

- Механический;

- Послойный;

- Непосредственный;

- Моновпрыск.

Самой известной и распространенной моделью этой системы стал послойный впрыск, с помощью которого подача топливо-воздушной смеси происходит отдельно на каждый цилиндр по определенной схеме. Для такого типа подачи необходимы специальные распределительные форсунки.

Понятие последовательности впрыска

Впрыск топлива

На последовательность или фазы впрыска влияют следующие показатели:

- На каждый отдельный цикл работы двигателя приходится одна фаза впрыска каждой отдельной форсунки;

- Время этой фазы для каждого типа двигателя может быть разным, однако количество топлива в основном одинаково.

Ключевой особенностью непосредственного впрыска является значительная экономия топлива, отдельные исследования показывают экономию до 15%.

Суть распределенного впрыска топлива

Если говорить более простым языком, то распределенный впрыск топлива работает по такой схеме:

- В двигатель подается топливно-воздушная смесь;

- Контроль подачи воздуха происходит за счет дроссельной заслонки;

- Перед подачей в двигатель смесь разделяется на четыре отдельных потока;

- Затем каждый отдельный поток попадает в специальный ресивер, где и аккумулируется под большим давлением;

Размер установленного ресивера подбирается таким образом, чтобы не допустить воздушного голодания цилиндров, то есть система должна иметь достаточное количество воздуха для всех режимов работы. С помощью форсунок эта смесь подается в цилиндры, вернее, в камеру сгорания, куда предварительно уже закачан воздух.

Элементы системы распределенного впрыска

Конечно, стоит перечислить все компоненты, с помощью которых работает эта система:

- Бензонасос. Работа бензонасоса заключается в подачи бензина в специальную рампу, в которой давление поддерживается на постоянном уровне за счет регулятора давления механического типа. В некоторых моделях регулятор давления и бензонасос совмещены;

- Форсунки, которые оборудованы специальными электромагнитными клапанами с возможностью регулировки производительности;

- Зажигательный модуль, с помощью которого происходит регуляция искрообразования. Обычно имеет два канала, работающих независимо друг от друга, с помощью которых происходит воспламенение смеси отдельно в 1 и 4, а также во 2 и 3 цилиндрах;

- Клапан предохранения, который необходим для защиты всех элементов системы от повышенного давления впрыска, оно наблюдается при температурном расширении топливной смеси;

- Регулятор холостого хода, который обеспечивает поддержание заданных оборотов;

- Вентилятор системного охлаждения, обороты которого регулируются электрически;

- Датчик расхода, с помощью которого подается информация на бортовой компьютер;

- Адсорбер, который необходим для регуляции паров бензина.

Система впрыска

Процесс работы распределенного впрыска

Работа этой системы предполагает использование преднамеренно обедненной смеси, за счет этого происходит экономия бензина. По сути это должно приводить к понижению мощности, однако повышенная эффективность распрыскивания топлива позволяет этого избежать. Одно и то же количество топлива может сгорать по разному, в зависимости от размера капли разбрызгиваемого топлива. Чем меньше капля, тем выше вероятность получения тумана из смеси бензина и воздуха, в котором распространение пламени происходит более равномерно. Бензин в этом случае сгорает полностью без остатка, а значит, меньшее количество за счет эффективного мелкодисперсного впрыска может давать большее количество тепла.

На исследования по оптимизации сгорания многие автоконцерны тратят большое количество финансов и сил. Наиболее перспективным подвидом распределенного впрыска стал послойный впрыск топлива. При послойном впрыске топливо-воздушная смесь подается в камеру сгорания не одной порцией, а несколькими, но с очень малым интервалом. Такая подача позволила получить дополнительную оптимизацию процесса сгорания.

Дополнительно за счет точного дозирования смеси и открытия форсунок в строго определенный момент происходит экономия. При помощи компьютера момент открытия форсунки, а также срок этого открытия оперативно меняются при изменении нагрузки на двигатель автомобиля. Помимо системы управления форсунками, с помощью компьютера происходит интеллектуальный контроль фаз газораспределения. В зависимости от нагрузки на двигатель происходит автоматическое изменение режимов работы:

- Холостые обороты;

- Движение с повышенным уровнем нагрузки;

- Движение с малым уровнем нагрузки.

Естественно, при разных режимах количество топлива, которое подается в камеру сгорания форсунками, разное и постоянно меняется блоком управления в зависимости от ситуации.

autodont.ru

Распределенный и послойный впрыск топлива

ЗаголовокСпециальная система, подающая в цилиндры двигателя топливную жидкость, называется распределенный впрыск топлива. Компонент устанавливается на все автомобили без исключения, она может носить следующий характер:

- Механический;

- Распределенный;

- Непосредственный;

- Моновпрыск.

Наиболее распространенной моделью этой системы является послойный впрыск топлива, который позволяет подавать топливную жидкость отдельно для каждого цилиндра. Эта подача осуществляется с помощью специальных распределительных форсунок.

Система распределенного впрыска топлива

Что значит последовательность впрыска

Последовательность или фазы впрыска топлива обусловлена следующими показателями:

- За один отработанный цикл двигателя каждая специальная форсунка отрабатывает одну фазу впрыска;

- Время этой фазы для каждой модели автомобиля может быть разным, но при этом количество топлива в большинстве случаев одинакова.

Распределенный впрыск топлива внедряется не на каждый автомобиль, поскольку он отличается тем, что подходит только для инжекторных автомобилей. Автовладельцы, которые сталкиваются с этой системой, отмечают, что она позволяет достичь до 15 % экономии топлива.

Как работает система

Чтобы было понятно, как работает комплекс впрыска, следует рассмотреть ее подробно. Если сказать коротко, то система работает следующим образом:

- Для двигателя подается смесь из топлива и воздуха;

- Подача воздуха контролируется с помощью дроссельной заслонкой;

- Прежде чем попасть в двигатель воздух распределяется на четыре потока;

- Потом потоки накапливаются в специальном ресивере;

- Кроме накопления ресивер применяется также для измерения количества воздуха;

Ресивер на двигатель устанавливается такого размера, чтобы предупредить воздушное голодание цилиндров, то есть, чтобы система обладала, все время достаточным количеством воздуха для работы. Для того чтобы впрыск воздушно-топливной осуществлялся качественно и бесперебойно на компонент установлены специальные форсунки, они располагаются поблизости от впускных клапанов.

Система распределенного впрыска топлива

Из каких механизмов состоит система

Следует перечислить, из каких исполнительных механизмов состоит комплекс впрыска топлива инжекторного автомобиля:

Бензонасос работает на нагнетание топливной смеси в специальную рампу. Чтобы давление в этой рампе было все время на определенном уровне на ней установлен механический регулятор давления. Иногда бензонасос и регулятор совмещены.

Форсунки специальные клапаны с регулируемой производительностью, которые имеют электромагнитные прецензионный характер.

Зажигательный модуль специальное устройство, предназначенное для регуляции искрообразования. Включает в себя два независимо работающих канала, которые направлены на поджиг смеси, отдельно в 1 и 4, а также во 2 и 3 цилиндрах.

Клапан предохранения – направлен на защиту всех элементов системы от впрыска повышенного давления. Давление впрыска повышается от температурного расширения топлива, сам клапан устанавливается на рампе.

Регулирование холостого хода эта часть системы обусловлено специальным регулятором, который поддерживает заданные обороты. Сам регулятор представляет собой двигатель шагового типа, он регулирует канал воздуха обводного типа в дроссельную заслонку. Это необходимо для того чтобы двигатель постоянно получал необходимое количество воздуха.

Вентилятор системного охлаждения имеет управление от электрической составляющей автомобиля и работает в зависимости от сигналов ДТОЖ.

Датчик топливного расхода подает постоянный сигнал на маршрутный компьютер или на панель управления и сообщает водителю необходимые показатели. Надо отметить, что этот датчик может работать с погрешностями, так как данный высчитываются по приблизительным показателям.

Адсорбер еще один компонент замкнутой цепи, которая регулирует пары бензина. Чаще всего такой элемент устанавливается на зарубежные автомобиля.

Схема распределенного впрыска топлива

Управление системой

Система впрыска регулируется электронным блоком управления, которые представляет собой специальный компьютер. В нем происходить определенный алгоритм обработки данных, которые показывают датчики системы. Для качественной работы этого блока необходимы следующие показатели:

- Качественно и исправно работающие датчики;

- Отрегулированная подача данных;

- Отсутствие неполадок в прошивке блока.

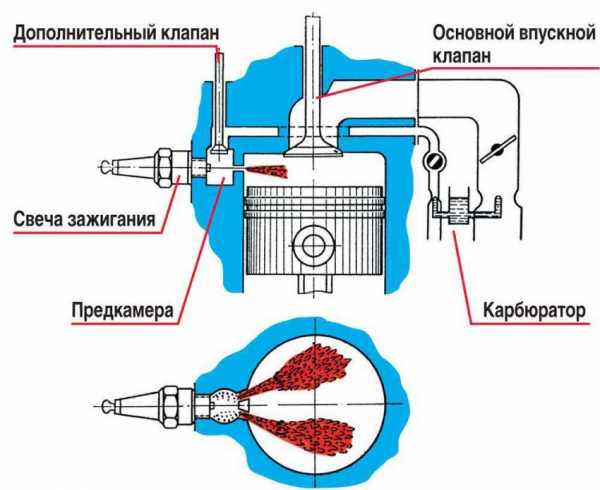

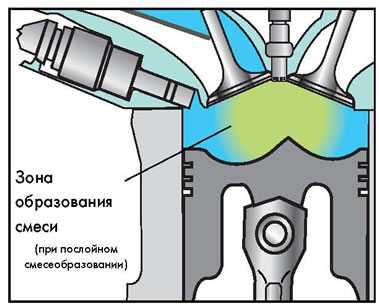

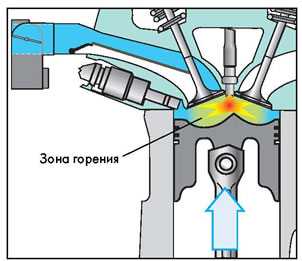

Как происходит послойное смесеобразование

Во время работы послойного типа дроссельная заслонка системы практически открыта полностью, при этом заслонки впуска закрыты полностью. Поступление воздуха в камеры сгорания происходит на большой скорости, при этом образуется воздушный вихрь. Топливо при этом впрыскивается в зону свечей сгорания, на последнем этапе такта сжатия. Когда топливновоздушная смесь воспламеняется, вокруг нее образуется теплоизоляция из чистого воздуха.

autodont.ru

Бензиновый двигатель с непосредственным впрыском топлива: устройство и особенности

Система непосредственного впрыска топлива в бензиновых двигателях на сегодняшний день представляет собой наиболее совершенное и современное решение. Главной особенностью непосредственного впрыска можно считать то, что горючее подается в цилиндры напрямую.

По этой причине данную систему также часто называют прямым впрыском топлива. В этой статье мы рассмотрим, как работает двигатель с непосредственным впрыском топлива, а также какие преимущества и недостатки имеет такая схема.

Прямой впрыск топлива: устройство системы непосредственного впрыска

Как уже было сказано выше, горючее в подобных системах питания подается непосредственно в камеру сгорания двигателя. Это значит, что форсунки распыляют бензин не во впускном коллекторе, после чего топливно-воздушная смесь поступает через впускной клапан в цилиндр, а впрыскивают топливо в камеру сгорания напрямую.

Первыми бензиновыми двигателями с непосредственным впрыском стали моторы GDI на моделях японской компании Mitsubishi. В дальнейшем схема получила широкое распространение, в результате чего сегодня ДВС с такой системой подачи топлива можно встретить в линейке многих известных автопроизводителей.Например, концерн VAG представил ряд моделей Audi и Volkswagen с атмосферными и турбированными бензиновыми двигателям TFSI, FSI и TSI, которые получили непосредственный впрыск топлива. Также двигатели с прямым впрыском производит компания BMW, Ford, GM, Mercedes и многие другие.

Такое широкое распространение непосредственный впрыск топлива получил благодаря высокой экономичности системы (около 10-15% по сравнению с распределенным впрыском), а также более полноценному сгоранию рабочей смеси в цилиндрах и снижению уровня токсичности отработавших газов.

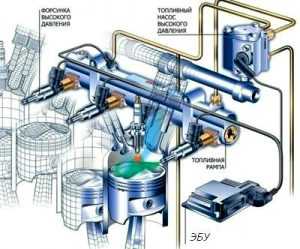

Система непосредственного впрыска: конструктивные особенности

Итак, давайте в качестве примера возьмем двигатель FSI с его так называемым «послойным» впрыском. Система включает в себя следующие элементы:

- контур высокого давления;

- бензиновый ТНВД;

- регулятор давления;

- топливную рампу;

- датчик высокого давления;

- инжекторные форсунки;

Начнем с топливного насоса. Указанный насос создает высокое давление, под которым топливо подается к топливной рампе, а также на форсунки. Насос имеет плунжеры (плунжеров может быть как несколько, так и один в насосах роторного типа) и приводится в действие от распредвала впускных клапанов.

РДТ (регулятор давления топлива) интегрирован в насос и отвечает за дозированную подачу топлива, что соответствует впрыску форсунки. Топливная рейка (топливная рампа) нужна для того, чтобы распределить горючее на форсунки. Также наличие данного элемента позволяет избежать скачков давления (пульсации) горючего в контуре.

Кстати, в схеме используется специальный клапан-предохранитель, который стоит в рейке. Указанный клапан нужен для того, чтобы избежать слишком высокого давления топлива и тем самым защитить отдельные элементы системы. Рост давления может возникать по причине того, что горючее имеет свойство расширяться при нагреве.

Датчик высокого давления является устройством, которое измеряет давление в топливной рейке. Сигналы от датчика передаются на ЭБУ (электронный блок управления двигателем), который, в свою очередь, способен изменять давление в топливной рейке.

Что касается инжекторной форсунки, элемент обеспечивает своевременную подачу и распыл топлива в камере сгорания, чтобы создать необходимую топливно-воздушную смесь. Отметим, что описанные процессы протекают под управлением ЭСУД (электронная система управления двигателем). Система имеет группу различных датчиков, электронный блок управления, а также исполнительные устройства.Если же говорить о системе прямого впрыска, вместе с датчиком высокого давления топлива для ее работы задействованы: датчик коленчатого вала, ДПРВ, датчик положения дроссельной заслонки, воздухорасходомер, датчик температуры воздуха во впускном коллекторе, датчик температуры ОЖ и т.д.

Благодаря работе этих датчиков на ЭБУ поступает нужная информация, после чего блок посылает сигналы на исполнительные устройства. Это позволяет добиться слаженной и точной работы электромагнитных клапанов, форсунок, предохранительного клапана и ряда других элементов.

Как работает система непосредственного впрыска топлива

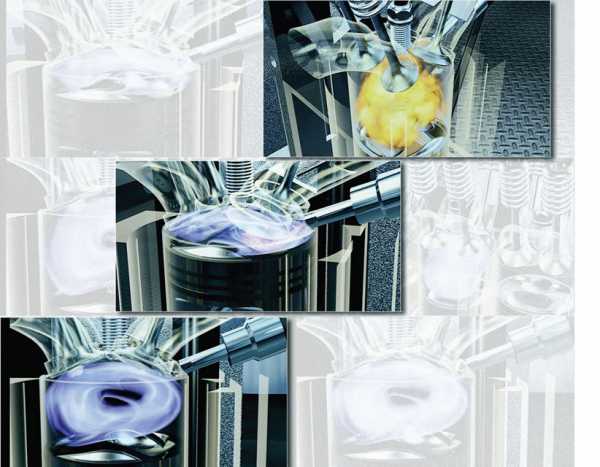

Главным плюсом непосредственного впрыска является возможность добиться различных типов смесеобразования. Другим словами, такая система питания способна гибко изменять состав рабочей топливно-воздушной смеси с учетом режима работы двигателя, его температуры, нагрузки на ДВС и т.д.

Следует выделить послойное смесеобразование, стехиометрическое, а также гомогенное. Именно такое смесеобразование позволяет в конечном итоге максимально эффективно расходовать топливо. Смесь всегда получается качественной независимо от режима работы ДВС, бензин сгорает полноценно, двигатель становится более мощным, при этом одновременно снижается токсичность выхлопа.

- Послойное смесеобразование задействуется тогда, когда нагрузки на двигатель низкие или средние, а обороты коленвала небольшие. Если просто, в таких режимах смесь несколько обедняется в целях экономии. Стехиометрическое смесеобразование предполагает приготовление такой смеси, которая легко воспламеняется, при этом не является слишком обогащенной.

- Гомогенное смесеобразование позволяет получить так называемую «мощностную» смесь, которая нужна при больших нагрузках на двигатель. На обедненной гомогенной смеси в целях дополнительной экономии силовой агрегат работает на переходных режимах.

- Когда задействован режим послойного смесеобразования, дроссельная заслонка широко открыта, при этом впускные заслонки находятся в закрытом состоянии. В камеру сгорания воздух подается с высокой скоростью, возникают завихрения воздушных потоков. Горючее впрыскивается ближе к концу такта сжатия, впрыск производится в область расположения свечи зажигания.

За короткое время до того, как на свече появится искра, образуется топливно-воздушная смесь, в которой коэффициент избыточного воздуха составляет 1.5-3. Далее смесь воспламеняется от искры, при этом вокруг зоны воспламенения сохраняется достаточно количество воздуха. Указанный воздух выполняет функцию температурного «изолятора».

Если же рассматривать гомогенное стехиометрическое смесеобразование, такой процесс происходит тогда, когда впускные заслонки открыты, при этом дроссельная заслонка также открыта на тот или иной угол (зависит от степени нажатия на педаль акселератора).

В этом случае горючее впрыскивается еще на такте впуска, в результате чего удается получить однородную смесь. Избыток воздуха имеет коэффициент, близкий к единице. Такая смесь легко воспламеняется и полноценно сгорает по всему объему камеры сгорания.

Обедненная гомогенная смесь создается тогда, когда дроссельная заслонка полностью открыта, а впускные заслонки закрыты. В этом случае воздух активно движется в цилиндре, а впрыск горючего приходится на такт впуска. ЭСУД поддерживает избыток воздуха на отметке 1.5.

Дополнительно к чистому воздуху могут быть добавлены отработавшие газы. Это происходит благодаря работе системы рециркуляции отработавших газов EGR. В результате выхлоп повторно «догорает» в цилиндрах без ущерба для мотора. При этом снижается уровень выброса вредных веществ в атмосферу.

Что в итоге

Как видно, прямой впрыск позволяет добиться не только экономии топлива, но и хорошей отдачи от двигателя как в режимах низких и средних, так и высоких нагрузок. Другими словами, наличие непосредственного впрыска означает, что оптимальный состав смеси будет поддерживаться на всех режимах работы ДВС.

Что касается недостатков, к минусам прямого впрыска можно отнести разве что повышенную сложность во время ремонта и цену запчастей, а также высокую чувствительность системы к качеству горючего и состоянию фильтров топлива и воздуха.

Похожие статьи

krutimotor.ru

Устройство и принцип действия система непосредственного впрыска бензина Bosch Motronic MED 7

Первостепенной целью разработки новых двигателей является снижение расхода топлива и соответствующее ему уменьшение выброса вредных веществ. В трехкомпонентных нейтрализаторах удается преобразовать в безвредные вещества до 99%выбрасываемых с отработавшими газами углеводородов, оксидов азота и оксида углерода. Выбросы образуемого при сгорании диоксида углерода (CO2), способствующего образованию парникового эффекта, могут быть снижены только в результате уменьшениярасхода топлива. Однако, у двигателей с внешним смесеобразованием (с впрыском бензина во впускной трубопровод) резервы снижения расхода топлива практически отсутствуют. Двигатели с непосредственным впрыском бензина в цилиндры, осуществляемым посредством системы Bosch Motronic MED 7 позволяют экономить до 15% топлива по сравнению с сопоставимым двигателем с впрыском бензина во впускной трубопровод.

Как осуществляется подача топлива?

Зачем нужен непосредственный впрыск бензина?

Первостепенной целью разработки новых двигателей является снижение расхода топлива и уменьшение выброса вредных веществ.

При этом должны быть получены следующие результаты:

- снижение благодаря экономии топлива затрат на эксплуатацию автомобиля и получение поощрительных налоговых льгот для автомобилей с низкими выбросами вредных веществ

- снижение загрязнения среды обитания вредными веществами

- экономия сырьевых ресурсов

- Электронное регулирование системы охлаждения, регулируемые фазы газораспределения и рециркуляция отработавших газов уже нашли применение на многих двигателях

- Ввиду необходимости сохранения достаточной равномерности вращения коленчатого вала отключение цилиндров имеет смысл применять только на многоцилиндровых двигателях. Для снижения вибраций четырехцилиндровых двигателей целесообразно применять уравновешивающие валы

- Переменная степень сжатия и изменяемые фазы газораспределения реализуются только посредством достаточно мощных

- механических приводов

- Дальнейшая разработка различных способов сжигания бедных смесей прекращена в ползу создания двигателей с непосредственным впрыском

- Непосредственный впрыск бензина принят как наиболее эффективное средство экономии топлива,

- обеспечивающее его снижение до 20%

Преимущества непосредственного впрыска бензина

Уменьшение дросселирования при работе двигателя на бедных послойной и гомогенной смесях.

При работе двигателя на этих смесях коэффициент избытка воздуха изменяется в пределах от 1,55 до 3. При этом дроссельнаязаслонка открывается на больший угол, то есть впуск воздуха в цилиндры осуществляется с меньшим сопротивлением.

Работа двигателя на бедных смесях.

При применении послойного смесеобразования удается эффективно сжигать бедные смеси с коэффициентом избытка воздуха от 1,6 до 3, а при работе двигателя на гомогенной бедной смеси коэффициент избытка воздуха равен приблизительно 1,55.

Снижение потерь тепла в стенки.

Так как горение смеси происходит главным образом вблизи свечи зажигания, снижаются потери тепла в стенки цилиндра исоответственно повышается термический коэффициент полезного действия.

Сжигание гомогенной смеси с высоким содержанием перепускаемых отработавших газов.

Благодаря высокой турбулизации заряда цилиндра двигателя удается эффективно сжигать гомогенные бедные смеси с содержанием отработавших газов до 25%. Чтобы впустить в цилиндры то же количество воздуха, какое поступает в них при перепускенебольших доз отработавших газов, нужно открывать дроссельную заслонку на больший угол. При этом воздух засасывается вцилиндры с меньшим сопротивлением, то есть снижаются насосные потери.

Степень сжатия

При непосредственном впрыске бензина затрачиваемое на его испарение тепло отбирается у поступившего в цилиндрыдвигателя воздуха. В результате снижается вероятность детонационного сгорания и степень сжатия может быть повышена.Повышение степени сжатия приводит к росту давления в конце сжатия и соответственно к увеличению термического коэффициента полезного действия.

Расширение диапазона принудительного холостого хода с выключенной подачей топлива.

Частота вращения холостого хода, на которой производится возобновление подачи топлива может быть снижена, так как впрыскиваемое топливо практически не осаждается на стенках цилиндра и большая его часть может быть немедленно использована. Поэтому двигатель работает устойчиво с пониженной частотой вращения.

Способы смесеобразования.

Помимо бедной послойной и стехиометрической гомогенной смесей в двигателе FSI используется смесь третьего вида, а именно, бедная гомогенная смесь. Этот вид смеси позволяет получить меньший расход топлива, чем смесь стехиометрического состава с добавкой перепускаемых отработавших газов. Выбор того или иного способа смесеобразования производится блоком управления двигателем в зависимости от крутящего момента и мощности двигателя с учетом требований к выбросу вредныхвеществ и требований безопасности.

Работа двигателя при послойном смесеобразовании.

Послойное смесеобразование используется при работе двигателя при малых и средних нагрузках и частотах вращения.Благодаря послойному распределению топлива в камере сгорания двигатель работает при общем коэффициенте избытка воздуха от 1,6 до 3.

- В средней части камеры сгорания, вблизи свечи зажигания, находится легко воспламеняемая рабочая смесь.

- Эта смесь окружена оболочкой, состоящей в идеальном случае из чистого воздуха и перепускаемых отработавших газов.

Работа двигателя на бедной гомогенной смеси.

На промежуточных режимах, расположенных между режимами работы двигателя на послойной смеси и гомогенной стехиометрической смеси, используются бедная гомогенная смесь. Коэффициент избытка воздуха бедной гомогенной, т. е. однородной во всем объеме камеры сгорания, смеси приблизительно равен 1,55.

Работа двигателя на гомогенной смеси стехиометрического состава.

Двигатель работает на гомогенной смеси стехиометрического состава при выходе на режимы больших нагрузок и высоких частот вращения. Коэффициент избытка воздуха этой смеси равен (согласно определению) единице.

Рабочий процесс.

Рабочий процесс определяется способом смесеобразования и процессами преобразования энергии в камере сгорания.Работа двигателя на гомогенных смесях При работе двигателя на гомогенных смесях топливо впрыскивается в цилиндр на тактевпуска и равномерно распределяется по всей массе засасываемого воздуха.

Работа двигателя при послойном смесеобразовании.

Послойная смесь формируются около свечи зажигания с помощью поршня специальной формы и за счет вихревого движения воздуха. Форсунка расположена так, что впрыскиваемое ею топливо направляется на выемку в днище поршня и отклоняется еестенкой в направлении свечи зажигания. С помощью установленной во впускном канале заслонки и аэродинамической выемки впоршне в цилиндре двигателя создается вихревое движение воздуха, которое поддерживает перенос топлива к свече зажигания. Таким образом горючая смесь образуется в процессе движения топлива и воздуха.

Работа двигателя при послойном смесеобразовании.

Переход двигателя на режим работы с использованием послойной смеси осуществляется при следующих условиях:

- нагрузка и частота вращения двигателя соответствуют режимам, на которых эффективно использование послойного смесеобразования;

- системой не зарегистрирована неисправность, из/за которой может повыситься выброс вредных веществ;

- температура охлаждающей жидкости выше 50 °C,

- датчик окислов азота исправен;

- температура накопительного нейтрализатора находится в пределах от 250°C до 500°C. Если эти предпосылки выполнены, можно перейти на послойное смесеобразование.

Процесс впуска

При работе на послойной смеси дроссельную заслонку открывают по возможности больше, чтобы до максимума снизить потери на дросселирование. При этом установленная во впускном канале вспомогательная заслонка (называемая в дальнейшем впускной заслонкой) перекрывает его нижнюю часть. В результате повышается скорость проходящего через верхнюю часть канала потока воздуха, который закручивается затем в цилиндре.

Движение воздуха в цилиндр двигателя.

Специальная форма выемки в днище поршня способствует образованию и усилению вихря в цилиндре двигателя.

Впрыск топлива.

Топливо впрыскивается в последней трети такта сжатия. Впрыск начинается приблизительно за 60° и заканчивается приблизительно за 45° до в. м. т. такта сжатия. Начало впрыска оказывает значительное влияние на расположение облачка смесиотносительно свечи зажигания.

Топливо впрыскивается в направлении топливной выемки в поршне. Желаемые размеры облачка смеси достигаются подбором геометрических параметров форсунки.

Специальная форма топливной выемки и движение поршня к в. м. т. способствуют отклонению движения капель топлива к свечезажигания. Это движение топлива поддерживается вихревым движением воздуха. В процессе движения к свече зажиганиятопливо смешивается с поступившим в цилиндр воздухом.

Процесс смесеобразования

Для образования послойной смеси предоставляется время, соответствующее повороту коленчатого вала на 40° / 50°. Отпродолжительности этого процесса зависит способность смеси к воспламенению. Если время между впрыском и моментом подачи искры слишком мало, смесь оказывается не подготовленной к воспламенению. При слишком большом промежутке времени между этими процессами смесь распределяется по всему объему камеры сгорания. При выполнении указанных выше условий в центре камеры сгорания, т. е. вблизи свечи, образуется легко воспламеняемая смесь. Эта смесь окружена оболочкой, состоящей из свежего воздуха и перепущенных отработавших газов. Общий коэффициент избытка воздуха в камере сгорания может быть равен при этом от 1,6 до 3.

Процесс сгорания.

После поступления топливо/воздушной смеси к свече зажигания она поджигается искрой. При этом воспламеняется только облако смеси, в то время как остальные газы образуют его оболочку. Благодаря изолирующему действию этой оболочки снижаются потери тепла в стенки камеры сгорания и соответственно увеличивается термический к. п. д. двигателя.Зажигание смеси должно производиться в конце такта сжатия в пределах достаточно узкого угла поворота коленчатого вала,ограниченного моментом окончания впрыска топлива и промежутком времени, необходимого для образования смеси.

Работа двигателя на бедной гомогенной смеси.

Эта смесь используется на режимах, которые находятся в поле многопараметровой характеристики между режимами работы двигателя при послойном смесеобразовании и режимами его работы на гомогенной смеси стехиометрического состава. Коэффициент избытка воздуха этой смеси равен практически 1,55. Двигатель может эффективно работать на этой смеси при тех же условиях, которые предписаны для послойной смеси.

Процесс впуска.

Как при послойном смесеобразовании, работа двигателя на бедной гомогенной смеси осуществляется с максимальнооткрытой дроссельной заслонкой при закрытых впускных заслонках. При этом снижаются потери на дросселирование исоздается интенсивное движение воздуха в цилиндре двигателя.

Процесс впрыска топлива

Впрыск топлива осуществляется непосредственно в цилиндр в процессе впуска. Он начинается приблизительно за 300° дов. м. т. такта сжатия. При этом блок управления двигателем регулирует подачу топлива таким образом, чтобы коэффициент избытка воздуха был равен приблизительно 1,55.

Процесс смесеобразования

Благодаря раннему моменту впрыска предоставляется достаточно большое время до момента зажигания для образования гомогенной смеси во всем объеме камеры сгорания.

Процесс сгорания

Как и при работе на любой гомогенной смеси момент зажигания не зависит от процесса смесеобразования. Смесь горит при этом во всем объеме камеры сгорания.

Работа двигателя на гомогенной смеси стехиометрического состава.

Работу двигателя на гомогенной смеси стехиометрического состава можно сравнить с работой двигателя с впрыском бензина во впускной трубопровод. Существенное различие заключается только в месте впрыска топлива, который производится в данном случае непосредственно в цилиндры двигателя. Крутящий момент двигателя может быть изменен как смещением угла опережения зажигания(кратковременно), так и изменением поступающей в цилиндры массы воздуха (долговременно). При этом впрыскивается такое количество топлива, которое необходимо для образования стехиометрической смеси, коэффициент избытка воздуха которой (по определению) равен единице.

Процесс впуска

Дроссельная заслонка открывается соответственно перемещению педали акселератора. Впускная заслонка может быть открыта илизакрыта в зависимости от режима работы двигателя. При частичных нагрузках и в среднем диапазоне частот вращения эта заслонка закрыта, в результате чего входящий в цилиндр поток воздуха закручивается, улучшая смесеобразование. По мере увеличения нагрузки и частоты вращения поступление воздуха только через верхнюю часть впускного канала оказывается недостаточным. Поэтому заслонкуповорачивают, открывая нижнюю часть впускного канала.

Впрыск топлива

Впрыск топлива производится непосредственно в цилиндр на такте впуска приблизительно за 300° до в. м. т. такта сжатия.

Процесс смесеобразования

Так как впрыск топлива производится на такте впуска, на процесс смесеобразования отводится относительно много времени.Благодаря этому впрыснутое в цилиндр топливо равномерно распределяется по всему объему поступившего в него воздуха.Коэффициент избытка воздуха смеси в камере сгорания равен единице.

Процесс сгорания

Крутящий момент двигателя, расход топлива и выброс вредных веществ при работе на гомогенной смеси зависят от угла опережения зажигания.

Система впуска

У двигателей с непосредственным впрыском бензина система впуска была изменена в соответствии с их потребностями. Ее особенностью является целенаправленное воздействие на потоки воздуха в цилиндрах двигателя в зависимости от режимов его работы.

- Пленочный измеритель массового расхода воздуха с датчиком температуры воздуха на впуске для более точного определения нагрузки двигателя

- Датчик давления во впускном трубопроводе для расчета количества перепускаемых отработавших газов

- Система заслонок во впускных каналах для целенаправленного управления потоками воздуха на входе в цилиндры двигателя

- Электромагнитный клапан системы рециркуляции отработавших газов с увеличенными проходными сечениями для перепуска большего количества газов

- Датчик давления для регулирования разрежения в магистрали к вакуумному усилителю тормозного привода

- Блок управления дроссельной заслонкой

- Клапан продувки адсорбера

- Блок управления системой Motronic

Система впускных заслонок

Впускные заслонки и их привод расположены в нижней и верхней частях впускной системы. Заслонки служат для управления потоками воздуха, поступающего в цилиндры двигателя, в зависимости от режимов работы двигателя.

Работа двигателя с закрытыми впускными заслонками

При работе двигателя на послойных и бедных гомогенных смесях, а также на некоторых режимах с использованием гомогенных смесей стехиометрического состава заслонки перекрывают нижние части впускных каналов, расположенных в головке цилиндров. При этом воздух проходит в цилиндры только через верхние части впускных каналов. Форма верхней части впускного канала подобранатаким образом, чтобы впускаемый в цилиндр воздух закручивался на входе в него. Помимо этого повышенная скорость проходящего через зауженный канал воздуха способствует смесеобразованию.

Реализуются два преимущества:

- При послойном смесеобразовании вихревое движение воздуха обеспечивает перенос топлива к свече зажигания. Образование смеси осуществляется в процессе этого движения.

- Вихревое движение воздуха создает условия для образования гомогенных бедной и стехиометрической смесей. Благодаря ему повышается воспламеняемость и достигается стабильное горение бедных смесей

Работа двигателя с открытыми впускными заслонками

При работе двигателя на режимах с высокой нагрузкой и при высоких частотах вращения воздушные заслонки открыта и воздухпроходит в цилиндры через обе части впускных каналов. Большое сечение впускного канала обеспечивает наполнение цилиндра,необходимое для получения высокой мощности и крутящего момента

Определение количества перепускаемых отработавших газов

Блок управления двигателем определяет с помощью измерителя расхода поступающую в цилиндры массу воздуха и рассчитывает соответствующее ее величине давление во впускном трубопроводе. При рециркуляции отработавших газов их масса добавляется к массе свежего воздуха и соответственно повышается давление во впускном трубопроводе. Датчик давления во впускном трубопроводе реагирует на это изменением напряжения на его выходе, которое передается на вход блока управления двигателем. По величине этого сигнала определяется суммарное количество воздуха и отработавших газов, поступающих в цилиндры двигателя. Количество перепускаемых отработавших газов определяется вычитанием количества свежего воздуха из суммарной величины. Преимуществом такого метода определения количества перепускаемых отработавших газов является возможность увеличения их доли в рабочей смеси и приближения к границе воспламеняемости смеси.

Последствия при отсутствии сигнала датчика давления во впускном трубопроводе.При выходе датчика давления во впускном трубопроводе из строя блок управления определяет количество перепускаемых газоврасчетным путем и снижает перепуск против значений, соответствующих многопараметровой характеристике.

Топливная система

Топливная система разделена на контуры высокого и низкого давления. Часть топлива подводится в цилиндры через систему улавливания паров бензина.

Контур низкого давления

Контур низкого давления охватывает часть топливной системы от расположенного в баке электронасоса до насоса высокого давления. Давление топлива в этом контуре обычно равно 3 бар и только при пуске горячего двигателя может быть повышено до 5,8 бар.

Контур высокого давления

Контур высокого давления начинается с топливного насоса высокого давления, который подает топливо в распределительныйтрубопровод. На распределительном трубопроводе установлен датчик давления топлива, сигналы которого используются дляподдержания давления в диапазоне от 50 до 100 бар посредством клапана регулятора. Впрыск топлива в цилиндры осуществляется через форсунки высокого давления.

В контур низкого давления входят: 1. топливный бак 2. топливный электронасос 3. топливный фильтр 4. клапан перепуска топлива 5. регулятор давления топливаВ контур высокого давления входят: 6. топливный насос высокого давления 7. трубопровода высокого давления 8. распределительный трубопровод 9. датчик давления топлива 10. клапан регулятора давления 11. форсунки высокого давления

Форсунки высокого давления

Форсунки установлены в головке цилиндров. Через них топливо впрыскивается под высоким давлением непосредственно в цилиндры двигателя. Назначение Форсунки должны мелко распыливать топливо за возможно короткий промежуток времени. Способ подачи топлива зависит при этом от режима работы двигателя. При послойном смесеобразовании топливо должно направляться в зону свечи зажигания, а при работе двигателя на гомогенных смесях его необходимо равномерно распределять в объеме камеры сгорания.

Чтобы получить наилучшее распределение топлива при послойном смесеобразовании, угол конуса факела топлива принят равным 70°, а ось конуса наклонена на 20°

Эта система должна обеспечивать выполнение законодательных норм выброса углеводородов. Эта система предотвращает попадание паров бензина из бака автомобиля

в окружающую среду. Пары топлива накапливаются в адсорбере с активированным углем и периодически отсасываются в двигатель, где они сгорают.

При работе двигателя на гомогенных смесяхПри этом рабочая смесь равномерно распределяется по объему камеры сгорания. Поступающие из адсорбера пары бензина сгорают вместе с рабочей смесью во всем объеме камеры сгорания.

При послойном смесеобразованииПри послойном смесеобразовании способная к воспламенению рабочая смесь находится только в зоне свечи зажигания. Часть поступившего из адсорбера топлива оказывается при этом в зоне невоспламеняемой смеси. Это может привести к неполному сгоранию топлива и повышенному выбросу углеводородов с отработавшими газами. Поэтому переход на послойное смесеобразование производится только при небольшом содержании топлива в адсорбере.

Блок управления двигателем рассчитывает количество топлива, которое может быть отведено из адсорбера, и вырабатывает команды на открытие клапана его продувки, изменение дозы впрыскиваемого топлива и установку дроссельной заслонки. Для этого блоком управления используется следующая данные:

- нагрузка двигателя, определяемая по сигналам измерителя расхода воздуха с пленочным чувствительным элементом

- частота вращения коленчатого вала, определяемая по сигналам датчика

- температура воздуха на впуске, определяемая по сигналам датчика

- заряд адсорбера, определяемый по сигналам датчика кислорода

Система зажигания

Задачей системы зажигания является воспламенение рабочей смеси в нужный момент времени. Для этого блок управления двигателем должен определять для каждого режима работы двигателя угол опережения зажигания, энергию искры и длительность искрообразования. От угла опережения зажигания зависят крутящий момент, выброс вредных веществ и расход топлива двигателя.

При послойном смесеобразованиимомент зажигания может изменяться в узком диапазоне значений угла поворота коленчатого вала, которому соответствуетобразование способной к воспламенению смеси.

При работе на гомогенных бедной и стехиометрической смесях.Требования к зажиганию не отличаются от них у двигателей с впрыском бензина во впускные каналы. Ввиду одинакового распределениясмеси у двигателей с обеими системами впрыска оптимальные углы опережение зажигания практически не отличаются.

При расчете оптимальных углов опережения зажигания используются:

Основные исходные данные: 1. о нагрузке двигателя, определяемые по сигналам измерителя расхода воздуха и датчика температуры воздуха на впуске, 2. о частоте вращения коленчатого вала, измеряемой по сигналам датчика

Вспомогательные данные, определяемые по сигналам: 3. датчика температуры охлаждающей жидкости, 4. с блока управления дроссельной заслонкой, 5. датчика детонации, 6. датчиков положения педали акселератора, 7. датчика кислорода.

Система выпуска

Эта система была приспособлена к двигателю с непосредственным впрыском бензина. До настоящего времени система очисткиотработавших газов двигателей с непосредственном впрыском была проблематичной. Это связано с тем, что образующиеся при работе на бедных гомогенных и послойных смесях оксиды азота не могут быть восстановлены в обычных трехкомпонентных нейтрализаторах до уровня, допускаемого законодательством. Поэтому для двигателей с непосредственным впрыском бензина применяют накопительные нейтрализаторы, которые способны удерживать оксиды азота при работе на бедных смесях. При заполнениинейтрализатора до предела производится перевод его на режим регенерации, в процессе которого накопленные в нем оксиды азотавыводятся и восстанавливаются до азота.

Охлаждение отработавших газовОхлаждение отработавших газов применяется для того, чтобы поддерживать температуру в накопительном нейтрализаторе в диапазоне от 250 до 500 °C. Только в этом температурном диапазоне обеспечивается удерживание оксидов азота в накопительном нейтрализаторе. Накопительный нейтрализатор необходимо охлаждать также из-за снижения его аккумулирующей способности при перегреве до температур свыше 850 °C.

Охлаждение выпускного коллектораВ подкапотном пространстве предусмотрен воздуховод, который позволяет преднамеренно охлаждать выпускной коллектор направляемым на него потоком свежего воздуха и таким образом снижать температуру отработавших газов.

Раздвоенный выпускной трубопроводЭтот трубопровод расположен перед накопительным нейтрализатором. Его установка является вторым мероприятием поснижению температуры отработавших газов и соответственно накопительного нейтрализатора. Температура газов снижаетсяза счет увеличения теплоотдачи через развитую поверхность трубопровода.

При одновременном использовании обоих мероприятий удается снижать температуруотработавших газов на 30*100 °C в зависимости от скорости автомобиля.

Предварительный трехкомпонентный нейтрализатор.Этот нейтрализатор встроен в выпускной коллектор. Благодаря близости к двигателю он быстро прогревается до рабочей температуры, при которой начинается очистка отработавших газов. Благодаря этому могут быть выполнены жесткие нормы на выбросы вредных веществ.

НазначениеНейтрализатор служит для каталитического преобразования образующихся при сгорании вредных веществ в безвредные вещества.

Принцип действия

При работе двигателя на гомогенной стехиометрической смеси

Углеводороды (HC) и оксид углерода (CO) отнимают у оксидов азота (NOx) кислород (O), окисляясь до воды (h3O) и диоксида углерода (CO2). При этом оксиды азота восстанавливаются до азота (N2).

При работе двигателя на бедных смесях

Углеводороды и оксид углерода окисляются кислородом, содержащимся в избытке в отработавших газах. При этом кислород уоксидов азота не отнимается. Поэтому при работе на бедных смесях трехкомпонентный нейтрализатор не может осстанавливать оксиды азота. Последние проходят через трехкомпонентный нейтрализатор и направляются в нейтрализатор накопительного типа.

www.carluck.ru

Непосредственный впрыск топлива

Я мою машину 2 раза в год! Рассказывает автоблогер Алексей Симонов: На машину нужно просто читать далее>>>

Специально для тех, кто не знаком или плохо понимает, что же такое система непосредственного впрыска топлива на бензиновом моторе. Рассмотрим в этой статье устройство двигателей, принцип работы такой системы и ее отличия от обычного инжектора. Подробнее читайте далее.

Принцип действия

Суть системы заложена в ее названии, топливо (в нашем случае бензин) впрыскивается форсунками непосредственно в камеру сгорания.

Вы скажете: «а в «обычном» моторе оно куда впрыскивается, в выхлопную трубу?»

- В двигателях с обычным распределенным впрыском бензин попадает сначала во впускной коллектор, перед впускными клапанами, незадолго до их открытия.

Во впускном коллекторе он смешивается с воздухом и уже в таком состоянии поступает в цилиндры через впускные клапана.

- А вот в системе непосредственного впрыска бензин из форсунки распыляется прямо в цилиндр, а впускные клапана запускают в цилиндры только воздух.

Первый походу автомобиль с такой системой был мерседес 54 года выпуска, но в наше время более широкую известность получили первые моторы фирмы Mitsubishi.

Первый походу автомобиль с такой системой был мерседес 54 года выпуска, но в наше время более широкую известность получили первые моторы фирмы Mitsubishi.

У японцев они получили аббревиатуру GDI, что в России незатейливо окрестили «ДжеДАй», ну и моторы с таким типом впрыска в сервисах называют Джедаевскими .

[box type=»bio»] Итак, топливо у двигателей GDI впрыскивается прямо в цилиндр. Но это не единственное отличие от распределенного впрыска.[/box]

Джедаевские движки имеют обычно 2 топливных насоса, один насос находится в топливном баке (это обычный электронасос), а другой в большинстве случаев устанавливают на двигателе (это ТНВД, топливный насос высокого давления).

Ведь чтобы впрыснуть топливо во впускной коллектор то много силы не надо, а вот для впрыска бензина в цилиндр, да еще и на такте сжатия, нужна сила богатырская. Эту силу нам и дает насос высокого давления.

Давление на его выходе может достигать 30-110 бар, в зависимости от конкретного мотора. ТНВД в бензиновых моторах аналогичен по принципу действия насосам в дизелях.

Конечно же форсунки при непосредственном впрыске тоже имеют некоторые особенности, помогающие им функционировать при высоком давлении. В частности на той части, что вставляется в цилиндр есть специальное тефлоновое уплотнительное кольцо.

Что мы выяснили о системе непосредственного впрыска на данный момент?

[box type=»bio»] Топливо впрыскивается прямо в цилиндры и уже там смешивается с воздухом Давление впрыска высокое — 30-110 бар Два бензонасоса, электрический в баке и ТНВД Специальные форсунки, работающие при высоком давлении и температуре[/box]

Если в моторах распределенного впрыска в цилиндры поступает топливно — воздушная смесь (то есть смесь воздуха с топливом), то в системе прямого впрыска топливо и воздух поступают в цилиндры раздельно и смешиваются уже там.

Причем прямой впрыск топлива применяет несколько способов образования смеси. Смесь может быть однородной (гомогенной) и неоднородной (послойной).

В отличие от «обычных» впрысковых движков в двигателях GDI разное смесеобразование может применяться в одном двигателе. В зависимости от нагрузки двигателя и режима его работы блок управления переходит на то или иное смесеобразование.

Послойное смесеобразование

- Тут все просто: слои — это как лук . Общий смысл такой: Впускной коллектор разделен на две части, в нем имеются специальные дополнительные заслонки, которые могут перекрывать нижнюю часть коллектора.

- В результате перекрытия нижней части воздух поступает только через верхнюю часть и закручивается внутри цилиндра.

- Причем воздух в цилиндры поступает, как и положено, на такте впуска. То есть впускной клапан открыт и поршень идет вниз.

- А вот бензин впрыскивается уже на такте сжатия (поэтому и нужно высокое давление чтобы впрыск вообще произошел).

- На такте впуска поршень идет вниз, а поднимаясь вверх (это уже такт сжатия), он создает дополнительное завихрение воздуха.

Незадолго до момента искрообразования происходит впрыск бензина, воздушными завихрениями топливо сносит к свече зажигания.

На тот момент когда происходит искра, облако бензина находится как бы в воздушной оболочке. И в этой оболочке оно и сгорает. То есть сгорание происходит в окружении чистого воздуха.

На тот момент когда происходит искра, облако бензина находится как бы в воздушной оболочке. И в этой оболочке оно и сгорает. То есть сгорание происходит в окружении чистого воздуха.

Благодаря этому вокруг места горения образуется воздушная прослойка, которая снижает тепловые потери, создавая защитный слой между сгорающей смесью и стенками цилиндра.

В результате повышается КПД двигателя и соответственно уменьшается расход топлива.

Гомогенное смесеобразование

Здесь все немного проще, впрыск топлива происходит практически одновременно с впуском воздуха. Все это делается на такте впуска, то есть когда впускной клапан открыт и поршень идет вниз. Пока поршень сделает путь вниз и обратно вверх, смесь воздуха и бензина успеет перемешаться.

Так как топливо все-таки впрыскивается под высоким давлением, то улучшается смесеобразование, а это позволяет использовать бОльшее количество воздуха. Поэтому для таких моторов доступно применение турбокомпрессоров и нагнетателей. Тут прочитайте про основные неисправности инжектора.

Компоненты систем непосредственного впрыска

Здесь уже применяются некоторые дополнительные датчики. Топливо в систему подает электробензонасос в баке автомобиля, этот насос управляется своим собственным блоком управления и создает различное давление в зависимости от потребностей двигателя.

Давление электронасоса регулируется по показаниям датчика низкого давления. Он располоагается на трубопроводе, подводящем топливо к ТНВД.

- Давление топлива после ТНВД регулируется исходя из показаний датчика высокого давления, который устанавливается обычно в топливную рампу. Показания всех датчиков поступают в блок управления двигателем.

На насосе высокого давления расположен регулятор давления топлива, именно он и изменяет давление в зависимости от режима двигателя.

- Сам насос ТНВД приводится в движение при помощи кулачка на распредвалу.

В целом можно сказать что система прямого впрыска более продвинутая чем распределенный впрыск. Она позволяет получить гораздо лучшие характеристики при меньших затратах топлива. Но в нашей стране многие боятся двигателей GDI и им подобных как огня. Обосновывая свои страхи якобы дорогим ремонтом и высокими требованиями к качеству бензина.

Похожие статьи

www.em-grand.ru

Расшифровка fsi - тайна немецкого мотора раскрыта

Рад приветствовать вас, мои дорогие читатели! Если Вы являетесь счастливым владельцем автомобиля от концерна Volkswagen, выпущенного после 2000-го года, то с большой долей вероятности, открыв капот и посмотрев на крышку двигателя, увидите шильдик FSI. Так вот на повестке данной статьи, раскрытие секрета символов — расшифровка fsi.

А также описание схемы узла, скрывающегося под этой аббревиатурой, и его основных компонентов.

Что означает эта аббревиатура?

Кто-то разведёт руками, кто-то слышал о такой системе, а кто-то, возможно, хорошо ориентируется в этом вопросе.

Как бы то ни было, надеемся, что сегодняшняя статья будет полезна абсолютно всем. А если у вас еще нет машины или покупка четырёхколёсного друга входит в планы, то узнать о том, что обозначают эти загадочные три буквы будет вдвойне интересно.

FSI. Что скрыто под капотом?

Ну что ж, начнём раскрывать тайны немецких моторов. Загадочные буквы FSI являются сокращением от слов Fuel Stratified Injection, что в дословном переводе на русский — послойный впрыск топлива. Немного коряво звучит, поэтому, если быть точнее, то FSI это разновидность топливной системы, давшая название широкому спектру силовых агрегатов Volkswagen.

Кстате, если возникнет вопрос, почему Ауди, то знайте, автомобили Ауди всегда выпускал и выпускает концерн Фольксваген. И Шкоду тоже. Кажется в 90-е годы он купил этот завод, поэтому Шкоды стали похожи на Фольксваген и причислены к весьма добротным автомобилям.

Главной её фишкой является непосредственный впрыск бензина в цилиндры, благодаря чему данные двигатели обладают большей мощностью, лучшей экономичностью и экологичностью, чем их собратья, выполненные по классической схеме с образованием топливно-воздушной смеси во впускном коллекторе. Впрыск горючего производится через специальные форсунки в чётких дозировках, которые просчитываются электроникой в зависимости от нагрузки мотора.

Управляя впрыском: секреты Volkswagen

Нужно отметить, что впрыск горючего в цилиндры происходит под большим давлением, и для того чтобы правильно согласовать работу различных компонентов, инженерам пришлось разделить топливную систему на два контура.

Первый, так называемый контур низкого давления, организовывает при помощи насоса отбор определённой порции бензина из бака, которая нужна для работы мотора в данный момент времени, и подаёт её к насосу высокого давления (ТНВД). Основными элементами контура являются:

- топливный бак;

- бензонасос;

- фильтр с предохранительным клапаном;

- датчик давления в контуре;

- блок управления насосом.

Стоит отметить, что давление в контуре непостоянно, хоть и небольшое, и варьируется в пределах от 0,5 до 6,5 бар в зависимости от режима работы мотора.

Следующей задачей системы FSI является создание высокого давления, чтобы топливо эффективно и в нужный момент подалось в цилиндры. Эту миссию, как Вы уже, наверное, догадались, выполняет контур высокого давления. Его ключевым элементом выступает насос, нагнетающий напор горючего в пределах от 30 до 110 бар. Этого достаточно, чтобы впрыснуть бензин через форсунки в рабочую область в чётко просчитанное мгновение. Главными компонентами этого контура выступают:

- ТНВД;

- рампа форсунок;

- датчик высокого давления;

- предохранительный клапан;

- форсунки.

Маленькие винтики большого механизма FSI

Пройдясь кратенько по схеме работы системы FSI, не будет лишним уделить по несколько слов отдельным её компонентам, чтобы картина работы этого инженерного чуда сумрачного немецкого гения была полностью ясна.

Начать хочется с элемента, который руководит всем этим сложным комплексом контуров, насосов, датчиков и форсунок – мозга всего мотора.

Конечно же, это блок управления двигателем. В его задачи входит всё, начиная от контроля уровня топлива в контурах и до определения момента подачи бензина в цилиндры. Для этого электронный мозг анализирует массу информации, поступающей от разных датчиков, разбросанных не только по силовому агрегату, но и по всему автомобилю в целом, а затем подаёт управляющие сигналы своим подданным.

Одним из таких подданных является насос контура низкого давления. О нём мы уже вспоминали. Расположен этот элемент непосредственно в топливном баке и на основе команд блока управления подаёт определённое количество бензина к входу насоса высокого давления.

О нём мы тоже говорили. ТНВД играет одну из ключевых ролей системы FSI. Находится он на самом двигателе и связан приводом с распредвалом впускных клапанов. К вращению вала привязан алгоритм работы насоса, и, помимо этого, им управляет электронный блок мотора. Важным узлом ТНВД является регулятор давления, который контролирует подачу бензина из предыдущего контура.

Правильная работа всей топливной системы была бы невозможна без датчиков давления – глаз и ушей блока управления. Благодаря им система знает, сколько горючего в контурах, нужно ли его ещё докачать или наоборот, имеется излишек.

Все вышеперечисленные элементы трудятся ради одной общей цели – своевременного впрыска в цилиндры определённого количества бензина. Это важнейшая процедура, являющаяся венцом всей системы FSI, возложена на форсунки. Их работой, а именно моментом открытия, управляет всё тот же электронный мозг двигателя. От форсунок требуется лишь одна, но крайне важная операция — эффективно распылить горючее в цилиндре.

Наверное, необходимо вспомнить и о вспомогательных элементах, без которых работа двигателя FSI была бы не столь эффективной. Так, к примеру, спасением форсунок и всего контура, обеспечивающего их работу, от внезапных скачков уровня горючего занимается предохранительный клапан. При достижении давления в 120 бар он открывается и отводит излишки бензина. Не менее ответственная задача у дросселя в контуре низкого давления – он сглаживает пульсации топлива, стабилизируя всю систему.

Вот вкратце мы и познакомились с двигателями FSI, их интересной схемой подачи горючего в цилиндры и особенностями работы.

Надеюсь, вы смогли почерпнуть из рассказа что-то новое и углубили свои знания в сфере моторостроения.

Чтобы не пропустить свежие статьи, обязательно подписывайтесь на рассылку. Обещаю, будет интересно.

auto-ru.ru

Непосредственный впрыск топлива

В поисках способа усовершенствовать систему распределенного впрыска инженеры пришли к выводу, что для оптимизации сгорания топлива его лучше впрыскивать прямо в цилиндры, а не во впускной коллектор. Эта идея привела к появлению систем впрыска нового поколения.

История создания непосредственного впрыска топлива

Изобретателем системы непосредственного впрыска принято считать французского инженера и автопромышленника Леона Левассора. Он установил первую систему подобного рода на авиационный двигатель V8 в качестве экспериментальной, с целью решить основную проблему самолетных двигателей внутреннего сгорания - нарушения работы впрыска в момент переворота аэроплана. В 1907 году этим двигателем был оснащен моноплан Antoinette VII.

Первую автомобильную систему непосредственного впрыска разработала компания Bosch, а установлена она была впервые на автомобили ныне несуществующих немецких марок Goliath и Gutbrod в 1952 году.

Непосредственный впрыск топлива.

Непосредственный впрыск топлива. В семидесятые годы, побуждаемая топливным кризисом, американская компания AMC занялась разработкой собственной системы непосредственного впрыска, которой впоследствии оснащали двигатели одноименных автомобилей. Система называлась SCFI. Примерно в те же годы концерн Ford выпустил на рынок собственную разработку под названием ProCo.

В современном автопроме первой активно начала продвигать непосредственный впрыск компания Mitsubishi в 1996 году

Системы обладали рядом недостатков, и после окончания кризиса интерес к непосредсвенному впрыску снизился. Следующая волна разработок пришлась на середину девяностых.

Первой активно начала продвигать непосредственный впрыск компания Mitsubishi в 1996 году, установив систему GDI на четырехцилиндровый двигатель 4G93 автомобиля Galant.

В 2000 году появилась, вероятно, наиболее известная в наши дни система непосредственного впрыска FSI концерна Volkswagen-Audi group

Toyota выпустила собственную систему D4 на внутренний рынок Японии в 1998 году. В 1999 была представлена система IDE компании Renault.

В 2000 году появилась система FSI (и TFSI в случае установки на двигатель турбины) концерна Volkswagen-Audi group.

В дальнейшем в том или ином виде свои системы представили все крупнейшие мировые производители. Непосредственный впрыск остается крайне актуальной темой в связи с интересом к экономии и жестким экологическим нормам в современном автомобилестроении.

Принцип работы непосредственного впрыска топлива

Непосредственный впрыск топлива - разновидность распределенного впрыска, применяемая в наиболее современных двухтактных и четырехтактных двигателях внутреннего сгорания.

Наиболее широкое распространение система получила в современных дизельных двигателях, так как дизельное топливо тяжелее бензина, и проблема оптимизации сгорания для них более актуальна

В системах непосредственного впрыска топливо сначала аккумулируется в магистрали под высоким давлением (более высоким, чем в обыкновенных инжекторных системах), а затем при помощи форсунок впрыскивается непосредственно в цилиндры, то есть в камеру сгорания, куда заранее уже закачан воздух.

При непосредственном впрыске топливо-воздушная смесь преднамеренно обеднена, что способствует повышению экономичности двигателя. При этом проблема снижения мощности решается за счет более эффективного распрыскивания топлива. Одно и то же количество топлива в зависимости от размера капель при распрыскивании сгорает по разному. Мелкие капли, смешавшись с воздухом, образуют в камере сгорания туман, в котором пламя распространяется равномерно. Топливо при таком распрыскивании сгорает практически без остатка, и продуктов сгорания почти не остается. При таком сгорании меньшая доза топлива отдает столько же тепла, сколько отдает большая доза при распрыскивании относительно крупными каплями. В последнее время исследования по оптимизации сгорания продолжаются. Наиболее перспективным направлением считается развитие послойного впрыска. Топливо при послойном впрыске попадает в камеру сгорания несколькими частями с очень малым интервалом. Этот алгоритм позволил добиться дополнительной оптимизации сгорании топлива.

Единственный недостаток непосредственного впрыска - усложнение конструкции и увеличение себестоимости компонентов. Производителям приходится проводить отладку системы уже после начала продаж

Дополнительная экономия достигается за счет точной дозировки топлива и открытия форсунок в строго определенное время. Благодаря компьютерному управлению момент и период открытия форсунок могут оперативно изменяться в зависимости от текущей нагрузки на двигатель.

В системах непосредственного впрыска основной упор сделан на дозировку топлива, поэтому роль дроссельной заслонки в регулировке состава смеси постепенно сходит на нет. По сути, в системах, подобных Valvetronic компании BMW, VVEL фирмы Nissan, Valvematic фирмы Toyota или MultiAir производства Fiat, дроссельная заслонка перестала быть главным инструментом, регулирующим поток воздуха, попадающего в камеру сгорания. Помимо системы дозировки топлива, функцию дроссельной заслонки отчасти взяла на себя система интеллектуального контроля фаз газораспределения.

Непосредственный впрыск конструктивно сближает систему впуска бензинового и дизельного двигателей

Благодаря применению непосредственного впрыска топлива появилась возможность заложить в блок управления разные программы управления впрыском и зажиганием, регулирующие работу режима в основных режимах, как правило, в трех - холостые обороты (и близкие к ним), движение под большой нагрузкой, движение при малой нагрузке. В каждом из этих режимов количество топлива в смеси разное. В режиме преднамеренно обедненной смеси достигается наибольшая экономичность, в стехиометрическом (то есть близком к оптимальному) сохраняется уверенная тяга при средней нагрузке, в форсированном - двигатель развивает максимальную мощность. Во время движения автомобиля блок управления двигателем постоянно меняет эти режимы, в зависимости от ситуации.

Режимы работы непосредственного впрыска

Режим обедненной смеси используется, когда нагрузка на двигатель минимальна: при движении на постоянной или снижающейся скорости.

Обычное, так называемое стехиометрическое (оптимальное) соотношение масс воздуха и бензина в камере сгорания, необходимое для успешного зажигания и сгорания топливо-воздушной смеси - 14.7:1. Однако в вышеописанных ситуациях, то есть когда обороты двигателя быстро или постепенно замедляются, его можно без вреда для двигателя менять в пользу меньшего количества топлива. Таким образом, в режиме обедненной смеси количество долей воздуха может достигать 65 (а иногда и более) к одной доле топлива.

В сложной системе непосредственного впрыска повышается вероятность сбоя. Известны случаи отзыва автомобилей, оснащенных системами впрыска этого типа

Стехиометрический режим используется при равномерном движении с постоянной нагрузкой на двигатель. В этом режиме воздух и топливо смешиваются в идеальной пропорции, что способствует полному сгоранию.

В форсированном режиме содержание топлива в смеси слегка превышено. Это способствует развитию максимальной мощности, что целесообразно, к примеру, для нагруженного автомобиля, движущегося в гору.

blamper.ru