Технологический процесс ремонта авто

5. Понятие о производственном и технологическом процессе ремонта автомобилей. Общая схема технологического процесса ремонта.

Производственный процесс ремонта машин представляет собой совокупность действий, в результате которых изношенным машинам, агрегатам и узлам, поступающим в ремонт, возвращается работоспособность, утраченная ими в результате длительной эксплуатации.

Производственный процесс состоит из ряда технологических процессов ремонта и изготовления деталей, технического контроля, получения, хранения и транспортирования материалов, полуфабрикатов и готовой продукции.

Технологический процесс — это часть производственного процесса. Он является совокупностью установленных производственных операций, выполняемых с целью последовательного изменения состояния предмета производства, т. е. приведения машины, агрегата или детали в состояние, удовлетворяющее требованиям технических условий на их ремонт.

В качестве примеров технологических процессов можно привести разборочные и сборочные работы, восстановление деталей наплавкой, механической обработкой и др.

Условия осуществления производственного процесса зависят от заданной производственной программы ремонтного предприятия и трудоемкости ремонта, определяющих метод и организационную форму проведения ремонта машин и агрегатов.

Технологическая ремонтная операция есть часть технологического процесса, который производится над одним или несколькими совместно собираемыми или обрабатываемыми агрегатами, узлами, деталями или целой машиной на одном рабочем месте. При разборочно-сборочных работах часть операции, выполняемой над одним определенным соединением при неизменном инструменте, носит название перехода. Законченная совокупность отдельных движений рабочего в процессе выполнения работы или подготовки к ней называется приемом (часть операции).

В качестве примера операции, состоящей из двух переходов, можно привести сборку соединения вала с шариковыми подшипниками. При этом переходами являются напрессовка подшипников на вал и проверка соединения на биение, а приемами — установка на конец вала подшипника, нажатие рычага пресса и др.

Технологические процессы, операции и переходы заносят в технологические карты, составляемые при разборке процессов, а приемы в картах не отражаются, так как осуществляются различными рабочими по-разному.

Овладение профессией означает, что рабочий в совершенстве знает отдельные приемы и умеет правильно и рационально чередовать их по времени.

Основные понятия производственного процесса.

Производственный процесс — это совокупность действий людей и орудий производства конкретного предприятия, направленных на изготовление или ремонт (обслуживание) выпускаемых изделий.

В ремонтном производстве в результате производственной деятельности работников предприятий восстанавливают исправность, работоспособность объекта или ресурс изделия и его составных частей.

Под названием "предприятие" следует подразумевать как специализированные ремонтные мастерские, заводы и т. п., так и ремонтные мастерские хозяйств, являющиеся мастерскими общего назначения (МОН), в крупных хозяйствах - центральными ремонтными мастерскими (ЦРМ).

Производственный процесс ремонта машин отражает организацию и последовательность выполнения ряда технологических процессов при участии в этом основных и вспомогательных служб предприятий.

Технологический процесс ремонта — это часть производственного процесса, в течение которой происходит количественное или качественное изменение ремонтируемого объекта или его элементов.

Так:

технологический процесс сборки представляет собой соединение деталей в сборочные единицы;

технологический процесс ремонта (восстановления) деталей представляет собой часть производственного процесса, связанного с изменением состояния детали (геометрической формы, размеров, качества поверхности и др.) и включающий в себя подготовку детали к процессу восстановления (нанесению покрытия и т. п.), собственно восстановление (нанесение покрытия, наплавка и т. п.) и необходимые операции по обработке и проверке на соответствие восстановленной детали требованиям технической документации.

Очевидно, что технологический процесс, в свою очередь, подразделяется на ряд технологических операций, которые включают в себя технологические переходы и другие действия.

Технологическая операция — законченная часть технологического процесса, выполняемая на одном рабочем месте при ремонте (изготовлении) одной и той же продукции.

Например, операция укладки коленчатого вала — часть технологического процесса сборки двигателя, операция наплавки шеек коленчатого вала — часть процесса его восстановления и т. д.

Технологическая операция состоит из переходов.

Технологический переход — это законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения (инструментом, оснасткой и т. п.) и с одними и теми поверхностями деталей, при постоянных технологических режимах.

Например, операция заваривания трещины в стальном корпусе может состоять из следующих переходов:

- очистка поверхности — сверление ограничивающих отверстий — разделка фаски — регулировка силы сварочного тока — установка электрода — заваривание трещины — удаление шлаковой корки — контроль качества сварочного шва.

При этом следует обратить внимание на то, что сварщик, при выполнении каждого, из указанных, переходов использует различный инструмент.

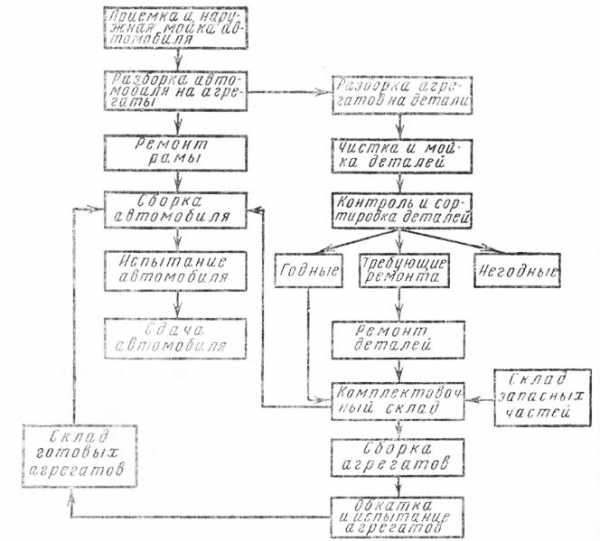

На рисунке приведена Типовая схема производственного процесса ремонта сложной машины. Изучая данную схему необходимо отметить то, что в каждом из прямоугольников указан какой либо технологический процесс, который, в свою очередь, можно представить в виде схемы, состоящей из операций. Каждую операцию можно представить в виде схемы, состоящей из отдельных переходов.

studfiles.net

Система, методы и технологический процесс ремонта автомобилей

Строительные машины и оборудование, справочник

Категория:

Техническое обслуживание автомобилей

Система, методы и технологический процесс ремонта автомобилейСистема ремонта. В нашей стране принята система ремонта автомобилей по потребности в сочетании с техническим обслуживанием, выполняемым после установленного пробега в обязательном порядке.

Ремонт автомобилей (как текущий, так и капитальный) может производиться агрегатным или индивидуальным методом.

При агрегатном методе ремонта агрегаты, снятые с ремонтируемого автомобиля, заменяются из оборотного фонда новыми или заранее отремонтированными. Так как ремонт автомобиля при агрегатном методе сводится в основном к выполнению демонтажно-монтажных работ, связанных с заменой неисправного агрегата новым, простой автомобилей в ремонте резко сокращается, при этом обеспечивается высокое качество ремонтных работ.

В современных авторемонтных предприятиях капитальный ремонт автомобилей производится только агрегатным методом, при этом агрегаты обезличиваются. Снятые с автомобиля неисправные агрегаты ремонтируются, а вместо них устанавливаются исправные, поступившие из оборотного фонда. Текущий ремонт автомобилей в автомобильных хозяйствах в основном также проводится агрегатным методом и обычно осуществляется в период проведения плановых технических обслуживаний.

В этом случае агрегаты, требующие капитального ремонта, заменяются отремонтированными или новыми из оборотного фонда.

Снятые с автомобиля агрегаты, подлежащие капитальному ремонту, отправляются на авторемонтные предприятия для обмена их на отремонтированные, а агрегаты, требующие текущего ремонта, ремонтируются в мастерских хозяйства.

При индивидуальном методе ремонта отремонтированные агрегаты устанавливаются на тот же автомобиль. При этом методе простой автомобиля увеличивается на весь период, необходимый для ремонта агрегатов. Ввиду больших простоев автомобилей в ремонте индивидуальный метод применяется лишь при текущем ремонте автомобилей в автотранспортных предприятиях, имеющих разномарочный подвижной состав и не располагающих необходимым оборотным фондом агрегатов.

Рис. 177. Схема технологического процесса капитального ремонта автомобилей агрегатным методом

Технологический процесс ремонта. Ремонт автомобиля состоит из целого ряда производственных операций (приемка, мойка, разборка автомобиля на агрегаты, разборка агрегатов на детали, контроль и сортировка деталей и т. д.).

Под технологическим процессом ремонта автомобилей следует понимать строго установленную последовательность выполнения этих производственных операций.

На рис. 177 представлена схема технологического процесса капитального ремонта автомобилей агрегатным методом.

Согласно этой схеме автомобиль, принятый в капитальный ремонт, подвергается наружной мойке, после которой направляется в разборочный цех. В разборочном цехе с автомобиля снимают все агрегаты. Разборка осуществляется, как правило, на конвейере. После разборки производится ремонт рамы. Отремонтированная рама подается на линию сборки.

Агрегаты на сборку поступают из комплектовочного склада и склада агрегатов из числа новых или заранее отремонтированных. После сборки отремонтированный автомобиль испытывается и сдается заказчику.

Агрегаты, снятые при разборке поступившего в ремонт автомобиля, направляются на разборку. Детали разобранных агрегатов после мойки и обезжиривания подвергаются контролю и сортировке. Годные детали, могущие быть использованными без ремонта, направляются в комплектовочный склад. Детали, требующие ремонта, ремонтируются и также поступают в комплектовочный склад.

Приемка автомобилей в ремонт. Автомобили, поступающие в капитальный ремонт, принимаются контролером ОТК авторемонтного предприятия на основании технических условий на приемку и сдачу автомобилей в ремонт.

Технические условия на сдачу автомобилей в капитальный ремонт предусматривают приемку их в ремонт при наличии:

справки о состоянии автомобиля, сдаваемого в ремонт, составленной заказчиком, с подтверждением полной укомплектованности и отсутствия негодных деталей, поставленных перед отправкой в ремонт вместо годных.

Справка должна быть подписана главным инженером и начальником гаража;технического паспорта автомобиля.

При сдаче автомобиля в капитальный ремонт составляется приемно-сдаточный акт, который подписывается заказчиком и представителем авторемонтного предприятия (завода).

Техническими условиями предусмотрена приемка в капитальный ремонт грузовых и специальных автомобилей двух комплект-ностей. Первая комплектность представляет собой полнокомплектные автомобили с кузовами, кабинами, платформами, со всеми агрегатами, аппаратурой, приборами, арматурой и деталями, предусмотренными заводами-изготовителями (без шоферского инструмента и запасного колеса).

Вторая комплектность включает автомобили первой комплектности без платформ, металлических кузовов, фургонов, специального оборудования и деталей, крепящих платформу, фургон, металлический кузов или специальное оборудование на шасси.

Выдача автомобилей заказчику из капитального ремонта производится той же комплектности, которой он был принят в ремонт.

Читать далее: Разборка автомобиля, мойка и обезжиривание агрегатов и деталей

Категория: - Техническое обслуживание автомобилей

Главная → Справочник → Статьи → Форум

stroy-technics.ru

29 Общая характеристика технологического процесса техобслуживания и техремонта автомобилей

Техническое обслуживание включает следующие виды работ: уборочно-моечные, контрольно-диагностические, крепежные, смазочные, заправочные, регулировочные, электротехническое и другие работы, выполняемые, как правило, без разборки агрегатов и снятия с автомобиля отдельных узлов и механизмов. Если при техническом обслуживании нельзя убедиться в полной исправности отдельных узлов, то их следует снимать с автомобиля для контроля на специальных стендах и приборах. По периодичности, перечню и трудоемкости выполняемых работ техническое обслуживание согласно действующему Положению подразделяется на следующие виды: ежедневное (ЕО), первое (ТО-1), второе (ТО-2) и сезонное (СО) технические обслуживания.

Чтобы обеспечить работоспособность автомобиля в течение всего периода эксплуатации, необходимо периодически поддерживать его техническое состояние комплексом технических воздействий, которые в ависимости от назначения и характера можно разделить на две группы: воздействия, направленные на поддержание агрегатов, механизмов и узлов автомобиля в работоспособном состоянии в течение наибольшего периода эксплуатации; воздействия, направленные на восстановление утраченной работоспособности агрегатов, механизмов и узлов автомобиля .

Комплекс мероприятий первой группы составляет систему технического обслуживания и носит профилактический характер, а второй -систему восстановления (ремонта).

Техническое обслуживание. У нас в стране принята планово-предупредительная система технического обслуживания и ремонта автомобилей. Сущность этой системы состоит в том, что техническое обслуживание осуществляется по плану, а ремонт - по потребности.

Принципиальные основы планово-предупредительной системы технического обслуживания и ремонта автомобилей установлены действующим Положением о техническом обслуживании и ремонте подвижного состава автомобильного транспорта.

30.Проведение ремонта и технического обслуживания автомобилей в условиях современного автомобильного предприятия связано с выполнением широкого комплекса разнообразныхработ. При этом наряду с основными работами, такими как разборка, мойка и очистка, дефектация и сортировка, восстановление и замена деталей и узлов, сборка, испытания и окраска, выполняются также и вспомогательные работы (транспортирование, складирование, технический контроль, обеспечение энергией и материалами).

Технологический процесс технического обслуживания автомобилей представляет собой совокупность выполняемых в рациональной последовательности технологических операций, набор которых определяется как техническим состоянием автомобиля, так и желанием и возможностями заказчика.

Как правило, первым этапом является мойка автомобиля, чистка его основных агрегатов и узлов и последующее диагностирование. Предполагается применение различных методов диагностирования - от чисто визуальных, применения специальных передвижных приборов и стендов, до компьютерной диагностики (в том числе геометрии подвески, двигателей, схода-развала).

Применение средств автоматизации предполагается также на этапе мойки - сервис-центр оснащен автоматической мойкой для легковых автомобилей марки CWP 6000 производительностью 8-12 автомобилей в час, укомплектованной большим количеством приспособлений, в том числе системой очистки и рециркуляции воды.

К основному подъемно-смотровому оборудованию и сооружениям относятся осмотровые канавы, эстакады и подъемники, а к вспомогательному - домкраты, гаражные опрокидыватели и т.п. На ремонтном участке оборудован специализированный пост для замены смазочного материала в агрегатах автомобилей и дозаправки его охлаждающей жидкостью и воздухом. В процессе замены используются ГСМ фирмы "Мобил", стоимость которых соответствует официальным прейскурантам этой фирмы для дилеров и авторизованных сервисных станций.

При замене агрегатов и сборке автомобилей для облегчения труда и повышения производительности применяют различные средства механизации сборочных работ. Сборка должна производиться на специальных стендах или приспособлениях, обеспечивающих устойчивое положение собираемого изделия или его сборочной единицы.

Для устранения механических повреждений деталей (трещин, отколов, пробоин и т.п.) планируется применение сварочных работ, а для нанесения покрытий на поверхности деталей с целью компенсации их износа - наплавку.

В состав комплекса услуг, оказываемых специалистами сервис-центра, предполагается включить также подготовку под покраску и окраску металлических поверхностей автомобилей с применением специального технологического оборудования для напыления лакокрасочных материалов.

Для организации эффективной системы учета, складирования, комплектования работ материалами и запасными деталями применяется метод составления диагностической карты и карты ремонта автомобиля, чем обеспечивается учет деталей и выполненных работ.

Процесс оказания автосервисных услуг.

Процесс оказания автосервисных услуг состоит из трех взаимосвязанных элементов:

1) прием заказов на услуги от населения;

2) выполнение заказов;

3) реализация услуг.

Прием заказов от населения – это начальная стадия процесса оказания услуги. Он включает определение состава услуги. При этом на данной стадии выполняется ряд операций технологического характера, которые в значительной степени влияют на весь дальнейший процесс производства ( например: выявление дефектов автотранспорта подлежащего ремонту).

Следующая стадия оказания услуг – непосредственное производство, организация которого в значительной степени определяется характером выполняемых услуг.

Заключительная стадия процесса оказания автосервисных услуг – реализация заказов, т. е. доведение услуг до потребителя. Одной из особенностей, присущих предприятиям сферы обслуживания, является то обстоятельство, что они имеют непосредственный контакт с потребителем при оказании услуг, т. е. в процессе своей деятельности осуществляют не только производственные, но и торговые функции.

31 Поскольку программа большинства действующих авторемонтных предприятий включает в себя ремонт отдельных (товарных) агрегатов, схема технологического процесса авторемонтногопроизводства (рис. 129) содержит два технологических маршрута: по автомобилям и по агрегатам. Схема дает представление о технологическом процессе авторемонтного и специализированного агрегатно-ремонтного предприятия.

Автомобили или агрегаты, требующие ремонта (ремонтный фонд), поступают на ремонтное предприятие из эксплуатации, где их разбирают. Детали проходят тщательную очистку, мойку и дефектоскопию. На предприятиях концентрируется до 70% деталей, годных или подлежащих восстановлению, которые составляют материальную основу авторемонтного производства. На нем осуществляется восстановление экономически целесообразной номенклатуры деталей с применением поточных методов и всех существующих способов восстановления, а также окраска деталей, сборка и испытание транспортных средств и их агрегатов. Восстановленные детали, отремонтированные агрегаты и транспортные средства составляют товарную продукцию авторемонтного предприятия.

Совокупность ремонтных операций, выполняемых в определенной последовательности, представляет собой технологический процесс, который состоит из трех основных частей: разборочные, моечно-очистительные операции и дефектоскопия; операции по восстановлению деталей; сборочные операции, включающие приработку агрегатов и испытание транспортных средств.

После приемки в ремонт транспортное средство направляют на склад ремонтного фонда, затем осуществляют наружную мойку и разбирают его на агрегаты. Снятые агрегаты и сборочные единицы разбирают на детали и подвергают чистке и мойке. Затем осуществляют дефектацию деталей и сортируют их на годные, требующие ремонта и негодные. Годные поступают на склад комплектовки, а затем на сборку агрегатов. Детали, требующие ремонта, направляют в соответствующие цехи и участки для восстановления. Восстановленные детали поступают на склад комплектации. Негодные детали направляют на склад по переработке промышленных отходов, а взамен их берут на складе запасные детали. Подобрав для агрегата все детали, его собирают и испытывают, при необходимости устраняют дефекты и после окраски направляют на общую линию сборки автомобиля.

studfiles.net

Технологический процесс техобслуживания и ремонта автомобилей

СОДЕРЖАНИЕ 1. Классификация предприятий автомобильного транспорта 2. Производственный процесс и его элементы 3. Принципы формирования технологий и технологического процесса 4 Общая характеристика технологического процесса техобслуживания и техремонта автомобилей 5. Определяющие факторы в техобслуживании и техремонте 6. Организация технологических процессов техобслуживания и диагностирование автомобилей 7. Организация управления производством и контроль качества выполняемых работ на станциях 8. Управление процессами техобслуживания и техремонта 9. Методы организации техобслуживания и техремонта автомобилей 10. Система организации и управления производством техобслуживания и техремонта автомобилей 11. Планирование, учет производства техобслуживания и техремонта автомобилей 12. Организация подготовки производства 13. Управление качеством техобслуживания и техремонта автомобилей 14. Планирование техобслуживания и техремонта автомобилей 15. Мощность производственной базы автотранспортного предприятия 16. Режим и суточный график работы производственных подразделений 17. Производственная программа техобслуживания и техремонта подвижного состава 18. Трудовые затраты на техобслуживание и техремонт автомобилей Литература1. КЛАССИФИКАЦИЯ ПРЕДПРИЯТИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА Предприятия автомобильного транспорта по своему назначению подразделяются на автотранспортные, автообслуживающие и авторемонтные. I Автотранспортные предприятия являются предприятиями комплексного типа, осуществляющими перевозку грузов или пассажиров, хранение, техническое обслуживание и ремонт подвижного состава, а также снабжение необходимыми эксплуатационными, ремонтными материалами и запасными частями. Автотранспортные предприятия по характеру выполняемой транспортной работы делятся на 1) грузовые, 2) пассажирские (автобусные, таксомоторные, легковые по обслуживанию отдельных организаций), 3) смешанные (грузовые и пассажирские) и 4) специальные (скорой медицинской помощи и др). По вневедомственной принадлежности и характеру производственной деятельности различают АТП а) общего пользования, входящие в систему министерств автомобильного транспорта союзных республик, и б) ведомственные АТП, принадлежащие отдельным министерствам и ведомствам. АТП общего пользования осуществляют перевозку грузов для всех предприятий и организаций независимо от ведомственной принадлежности, перевозку пассажиров в автобусах и автомобилях-такси на городских, пригородных и международных маршрутах. Ведомственные АТП создаются на промышленных, строительных и сельскохозяйственных предприятиях и организациях и осуществляют, как правило, перевозку грузов, связанную с технологическим процессом производства. Производственная мощность АТП. Каждое АТП имеет определенную производственную мощность. Под ней понимается максимальное количество продукции определенной номенклатуры, которое может произвести производственная единица (предприятие, цех, участок) за год при заданном объеме и структуре основных фондов, совершенной технологии и организации производства и соответствующей квалификации кадров. Производственная мощность АТП зависит от списочного количества подвижного состава и его грузоподъемности. Производственная мощность зон технического и ремонта подвижного состава, цехов и участков АТП определяется по наибольшей пропускной способности ведущих звеньев производства, линий технического обслуживания, постов для ремонта и т.д. Грузовые АТП. Грузовые АТП в настоящее время в значительной степени специализируются на перевозках определенного рода груза (кирпича, железобетона, хлебобулочных изделий и т.д). Это позволяет использовать определенный тип специализированного подвижного состава и получать экономический эффект за счет улучшения его использования, повышения сохранности груза и др. грузовые АТП Б большинстве случаев располагаются на периферии городов (для разгрузки центра от транспорта) и строятся в виде одноэтажных зданий промышленного типа. В зависимости от структуры управления автотранспортные объединения подразделяются на два типа: 1) Первый тип объединений имеет головное (базовое) предприятие, в котором централизованы функции по планированию, бухгалтерскому учету, взаимоотношения с бюджетом и филиалы, полностью или частично лишенные юридических прав; 2) Второй тип объединений не имеет головного (базового) предприятия, а предприятия (филиалы), вошедшие в объединение, лишены юридических прав, но имеют самостоятельные балансы и действуют на основе внутреннего хозрасчета. Наибольшее распространение получил первый тип автотранспортных объединений. Основной задачей автотранспортного предприятия являются. 1. Эффективное использование живого труда путем правильного подбора и расстановки кадров, систематического повышения их бригады и т.д.), как метод, направленный на получение наилучших показателей работы при наименьших затратах в производстве. Пассажирские АТП. Пассажирские АТП (автобусные) обычно располагаются в местах наибольшего количества маршрутов с целью получения наименьших нулевых пробегов и строятся в виде одноэтажных зданий промышленного типа. Таксомоторные АТП. Таксомоторные АТП располагают в центральных зонах городов и строят одноэтажными и многоэтажными. Многоэтажные здания позволяют снизить размеры земельных участков, что очень важно при строительстве объектов в городской черте. Наряду с комплексными АТП значительное распространение получили автообслуживающие и авторемонтные предприятия, которые являются специализированными предприятиями автомобильного транспорта, выполняющие определенные функции технического обеспечения автомобилей: 1) хранение, 2) техническое обслуживание или 3) ремонт. II К автообслуживающим предприятиям относятся: гаражи-стоянки, станции технического обслуживания, автозаправочные станции, пассажирские и грузовые станции, транспортно-экспедиционные предприятия. Гаражи-стоянки представляют собой специализированные предприятия по хранению автомобилей. Иногда в них выполняются работы по техническому обслуживанию (в объеме ежедневного обслуживания и ТО-1) и снабжению эксплуатационными материалами. Гаражи-стоянки общего пользования предназначаются для хранения автомобилей, принадлежащих преимущественно индивидуальным владельцам. Они могут быть домовые, квартальные, районные, а также строиться для временного хранения автомобилей с целью разгрузки улиц и площадей городов (у вокзалов, стадионов, торговых центров и т.д.). Станции технического обслуживания автомобилей являются специализированными предприятиями, выполняющими техническое обслуживание, текущий ремонт автомобилей, снабжение запасными частями и некоторыми эксплуатационными материалами. По производственному признаку они делятся на станции технического обслуживания грузовых, легковых автомобилей и смешенного типа. По территориальному признаку они делятся на городские, районные и дорожные. Автозаправочные станции являются специализированными предприятиями по снабжению подвижного состава эксплуатационными материалами: топливом, маслом для двигателей, трансмиссионными маслами, консистентными смазками и др. Автозаправочные станции специализируются по виду заправляемого топлива: бензин, дизельное топливо, газобаллонное топливо. По территориальному признаку их делят на городские, районные и дорожные. Пропускная способность станции определяется количеством заправочных колонок и их производительностью. Пассажирские и грузовые станции являются также обслуживающими предприятиями. На пассажирских станциях осуществляется продажа билетов, выполняются багажные операции, представляются необходимые помещения пассажирам для отдыха и ожидания отправления, а на грузовых станциях выполняются транспортно-экспедиционные и складские операции с грузами. На договорных началах ТЭП используют подвижной состав АТП, а наиболее крупные имеют свой подвижной состав и автотранспортные предприятия, которые входят в состав производственных объединений транспортно-экспедиционного обслуживания населения. ТЭП выполняют основные услуги по доставке мебели, товаров, топлива, строительных материалов населению, осуществляют перевозку домашних вещей, грузов в контейнерах и мелкими отправками в международном сообщении, понимают от индивидуальных владельцев в ремонт шины легковых автомобилей, оказывают услуги по хранению автомобилей на платных стоянках, по предварительной продаже билетов на все виды транспорта, по приему заказов на обслуживание транспортом, осуществляют перевозку сельскохозяйственных грузов и тд. К авторемонтным предприятиям автомобильного транспорта относятся авторемонтные, агрегатно-ремонтные и шиноремонтные заводы и мастерские, ремонтно-зарядные аккумуляторные станции и специализированные мастерские и цехи. Авторемонтные и агрегатно-ремонтные заводы и мастерские являются специализированными предприятиями по капитальному ремонту полнокомплектных автомобилей или отдельных агрегатов. Авторемонтные мастерские, как правило, имеют производственную программу агрегатов. Авторемонтные мастерские, как правило, имеют производственную программу до 1000 приведенных капитальных ремонтов в год, авторемонтные заводы - свыше 1000. Авторемонтные мастерские ремонтируют подвижной состав АТП, расположенных в черте определенного района, города и иногда и области; авторемонтные заводы могут обслуживать АТП ряда областей. Мастерские и ремонтные заводы могут быть специализированны на ремонте одного или двух (и более) типов автомобилей. Это позволяет применить высокопроизводительное оборудование, поточные методы производства, что обеспечивает хорошее качество ремонта и невысокую его стоимость. Технико-экономические показатели ремонтного производства зависят от его мощности: с увеличением мощности показатели улучшаются. Шиноремонтные заводы и мастерские являются специализированными предприятиями, выполняющими все виды ремонтов покрышек и камер и восстановление их. Ремонтно-зарядные аккумуляторные станции являются специализированными предприятиями по ремонту и зарядке аккумуляторных батарей. Специализированные мастерские и цехи централизованно выполняют капитальный ремонт узлов и механизмов автомобилей, восстановление изношенных деталей (сваркой, наплавкой, гальваническими покрытиями и др.), кузовные и окрасочные работы. По ведомственной принадлежности авторемонтные предприятия делятся на предприятия общего пользования, входящие в систему ведомств и принадлежащие отдельным министерствам. Ремонтные предприятия общего пользования имеют значительно большую мощность и высокие технико-экономические показатели. Ведомственное предприятия, как правило, меньшей мощности, так как имеют ограниченную возможность получения ремонтного фонда, на них применяется менее производительное оборудование. По этим причинам ведомственные ремонтные предприятия имеют более высокую себестоимость ремонта автомобилей и худшие технико-экономические показатели. Важным условием развития авторемонтного производства является повышение качества ремонта. Стоимость капитального ремонта автомобиля составляет 60% стоимости нового автомобиля, поэтому капитальный ремонт будет экономически выгоден, если межремонтный пробег отремонтированного автомобиля будет составлять более 60% пробега нового автомобиля. Большое значение имеют развитие и улучшение работы специализированных предприятий по капитальному ремонту узлов и механизмов автомобилей и централизованному восстановлению изношенных деталей. 2. ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС И ЕГО ЭЛЕМЕНТЫ На предприятиях по ходу движения материального потока с ним осуществляются различные логистические операции, которые по совокупности представляют сложный процесс превращения сырья, материалов, полуфабрикатов и других предметов труда в готовую продукцию. Основу производственно-хозяйственной деятельности предприятия составляет производственный процесс, который представляет собой совокупность взаимосвязанных процессов труда и естественных процессов, направленных на изготовление определенных видов продукции. Организация производственного процесса состоит в объединении людей, орудий и предметов труда в единый процесс производства материальных благ, а также в обеспечении рационального сочетания в пространстве и во времени основных, вспомогательных и обслуживающих процессов. Производственные процессы на предприятиях детализируются по содержанию (процесс, стадия, операция, элемент) и месту осуществления (предприятие, передел, цех, отделение, участок, агрегат). Множество производственных процессов, происходящих на предприятии, представляет собой совокупный производственный процесс. Процесс производства каждого отдельного вида продукции предприятия называют частным производственным процессом. В свою очередь в частном производственном процессе могут быть выделены частичные производственные процессы как законченные и технологически обособленные элементы частного производственного процесса, не являющиеся первичными элементами производственного процесса (он, как правило, осуществляется рабочими разных специальностей с использованием оборудования различного назначения). В качестве первичного элемента производственного процесса следует рассматривать технологическую операцию - технологически однородную часть производственного процесса, выполняемую на одном рабочем месте. Обособленные в технологическом отношении частичные процессы представляют собой стадии производственного процесса. Частичные производственные процессы могут классифицироваться по нескольким признакам: по целевому назначению; характеру протекания во времени; способу воздействия на предмет труда; характеру применяемого труда. По целевому назначению выделяют процессы основные, вспомогательные и обслуживающие. Основные производственные процессы - процессы превращения сырья и материалов в готовую продукцию, являющуюся основной, профильной продукцией для данного предприятия. Эти процессы определяются технологией изготовления данного вида продукции (подготовка сырья, химический синтез, смешение сырья, фасовка и упаковка продукции). Вспомогательные производственные процессы направлены на изготовление продукции или выполнение услуг для обеспечения нормального протекания основных производственных процессов. Такие производственные процессы имеют собственные предметы труда, отличные от предметов труда основных производственных процессов. Как правило, осуществляются они параллельно с основными производственными процессами (ремонтное, тарное, инструментальное хозяйство). Обслуживающие производственные процессы обеспечивают создание нормальных условий для протекания основных и вспомогательных производственных процессов. Они не имеют собственного предмета труда и протекают, как правило, последовательно с основными и вспомогательными процессами, перемежаются с ними (транспортировка сырья и готовой продукции, их хранение, контроль качества). Основные производственные процессы в основных цехах (участках) предприятия и образуют его основное производство. Вспомогательные и обслуживающие производственные процессы соответственно во вспомогательных и обслуживающих цехах - образуют вспомогательное хозяйство. Различная роль производственных процессов в совокупном производственном процессе определяет различия в механизмах управления различными видами производственных подразделений. В то же время классификация частичных производственных процессов по целевому назначению может проводиться только применительно к конкретному частному процессу. Объединение основных, вспомогательных, обслуживающих и других процессов в определенной последовательности образует структуру производственного процесса. Основной производственный процесс представляет процесс и производства основной продукции, который включает естественные процессы, технологический и рабочий процессы, а также межоперационное пролеживание. Естественный процесс - процесс, который приводит к изменению свойств и состава предмета труда, но протекает без участия человека (например, при изготовлении некоторых видов химической продукции).

www.coolreferat.com

Технологический процесс СТО

3 Организационная часть

3.1 Схема организаций технологического прочеса СТО

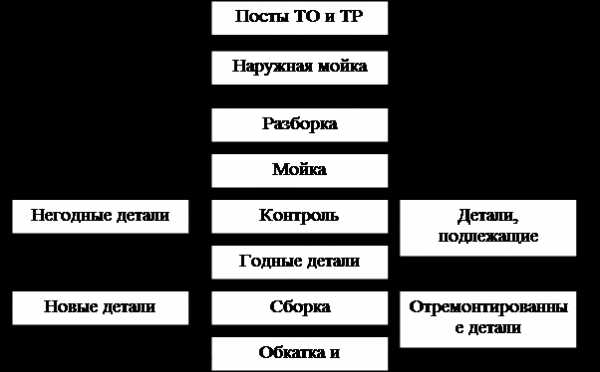

Технологический процесс текущего ремонта агрегатов и узлов автомобилей осуществляется в следующем порядке. После наружной очистки согласно технологическим картам агрегаты и узлы разбирают на отдельные детали, которые поступают далее в зону мойки. Чистые детали подвергаются дефектовке,в процессе которой выявляют необходимость ремонта и замены основных деталей. На сборку поступают годные и отремонтированные детали, а также новые детали со склада ,запасных частей. Агрегаты и узлы собирают на специальных стендах, где одновременно выполняют их контроль и регулировку, После сборки агрегаты и узлы, кроме двигателей направляют на стеллажи или непосредственно в зону ТР для установки их на автомобиль.

Отремонтированные детали обкатывают холодным и горячим способом на специальных стендах. Во время обкатки устраняют выявленные дефекты, корректируют установку зажигания, регулируют карбюратор на малую частоту вращения коленчатого вала двигателя, соответствующую режиму холостого хода, натягивают ремни вентиляторы и установки зазоры клапанов.

Схема организаций технологического процеча ТР агрегатов и узлов автомобилей.

При приемке автомобиля производятся: проверка агрегатов и узлов на неисправность, которых указывает владелец; проверка агрегатов, узлов и систем, влияющих на безопасность движения; проверка технического состояния автомобилей для выявления дефектов, не заявленных владельцем; ориентировочное определение стоимости и сроков выполнения работ и согласование их с владельцем; оформление приемочных документов.

При необходимости для установления причины неисправности мастер-приемщик направляет автомобиль на посты диагностирования или пробный выезд автомобиля.

Приемка автомобиля для выполнения работ, объемы и стоимость которых постоянные, моечно-уборочные, диагностические и другие) упрощаются. В этом случае владельцем в столе заказов СТО приобретается талон с указанием вида и стоимости работ.

При оформлений заказа на ТО по требованию владельцев автомобилей СТО выполняет неполный объем работ. После установления объема работ мастер-приемщик, используя «Прейскурант на ТО и ремонт автомобилей, принадлежащих гражданам» заполняет наряд-заказ и определяет общую стоимость работ. При этом в наряд-заказ вносятся только те работы, на которые согласен заказчик.

После окончания приемки водитель -перегонщик ставит автомобиль на рабочий пост или автомобиле - место ожидания. Время затрачиваемое на прием автомобилей в среднем составляет 10-20 минут.

После проведения всех необходимых видов работ, автомобиль отправляется на участок выдачи, где контролируется качество работ, выполненных в соответствий с нарядом заказом, производят внешний осмотр, проверку комплексности автомобиля и выдачи его владельца или перегоняют его в зону хранения готовых хранения готовых для выдачи автомобилей.

При получений автомобиля владелец удостоверяет подписью в наряд-заказе отсутствие претензий, а приемщик, проверив правильность оплаты, оформляет попуск на выезд.

4 конструкторская часть

Так как все больше и больше автомобилей с завода ВАЗ выпускаются впрысковыми двигателями, то после определенного срока эксплуатаций нуждается в техобслуживании и ремонте. Основная проблема возникающая в системе впрыска возникающая в системе впрыска на автомобиле является забивание форсунок.

Забитая форсунка топливо не только, не распыляет, а льет струйкой. Из-за полного сгорания этой горе-смеси мощность двигателя падает -водитель сильно давит на газ, чем сводит с ума процессор, ведь его создатели не рассчитывали что машина будет эксплуатироваться в сложных дорожных условиях. В результате мотор расходует топливо намного больше, чем исправный, не тянет и с трудом заводится. Профиль форсунки для оснащенного сервиса не проблема. Кстати, проделывать это частенько приходится после того, как клиент пытается обойтись «чудо-флакончиком»

Смешав его с бензином.

Увы промывка системы питания через бензобак всегда вредна. Накопление там смолистых отложений отслаиваются и, путешествуя по магистрали, забивают наглухо все, что только можно. Иногда мотор просто глохнет, а в большинстве случаев не заводится из-за прекращения подачи топлива.

Для промывки форсунок я предлагаю внедрить на реконструируемом участке системы питания автомобилей установку для промывки системы впрыска. Она поможет уменьшить время затрачиваемое на техобслуживание и трудоемкость, повысить качество в обслуживаний впрысковых двигателей.

Эта установка состоит из резервуара с жидкостью, насоса, блока управления, фильтров для напорной и обратной магистралей штатного регулятора давления, напорной и обратной магистралей, отсоединительных штатных магистралей и топливной помпы.

Принцип действия заключается в следующее: из резервуара, в который заливается специальная жидкость способная не только сгорать в цилиндрах двигателя, но и активно растворять смолы, жидкость с помощью насоса подается через блок управления и через фильтр по напорной магистрали поступают в штатный регулятор, а затем по топливной рашпе в фарсунки. Жидкость в цилиндрах двигателя, разъедая смолистые отложения возвращается по обратной магистрали проходя через фильтр очищается в резервуар.

5 Экономическая часть

Экономическая эффективность характеризуется сроком окупаемости Т, который рассчитывается по формуле:

, (11)где: Т-срок окупаемости капиталовложения;

К- капитальные вложения в оборудование;

П- прибыль.

При проектирований и реконструировании производственных участков станций технического обслуживания затраты на проектирование основных производственных фондов определяются по соответствующим прейскурантам с учетом затрат на их доставку, монтаж и демонтаж и пр.

Смета затрат на производство на производство составляется по статьям:

-затрат запчасти

-основные материалы

-заработная плата производственных рабочих;

-начисления на заработную плату;-накладка расходы.

5.1 Расчет стоимости оборудования и амортизационных отчислений

Затраты на оборудования относятся к капитальным вложениям денежных средств, необходимых для покупки технологического оборудования, предоставленного в таблице

Таблица2. Стоимость оборудования

mirznanii.com