Текущий ремонт авто

Текущий ремонт автомобилей населения

Строительные машины и оборудование, справочник

Категория:

Станции технического обслуживания

Текущий ремонт автомобилей населенияРемонт — это комплекс операций по восстановлению исправности и работоспособности автомобиля, состоящий в замене изношенных и поврежденных деталей или их восстановлении. Под текущим ремонтом понимается устранение неисправностей, возникающих при эксплуатации автомобиля до капитального ремонта. В соответствии с ГОСТ 18322—78 «Система технического обслуживания и ремонта техники. Термины и определения», помимо текущего ремонта, предусмотрен ремонт по техническому состоянию изделия, при котором момент начала ремонта и его объем определяются техническим состоянием детали, узла, прибора, механизма, системы, агрегата или автомобиля в целом.

Технологический процесс ремонта легковых автомобилей на СТО включает (помимо операций по приему и выдаче автомобилей, моечно-уборочных работ) следующие процессы: разборочные, дефектовочные, в том числе поэлементные, слесарные, сварочные, рихтовоч-ные, окрасочные, сборочные, обкаточные. В процессе ремонта выполняется мойка и чистка разобранных деталей и узлов, определяется их годность к восстановлению, заменяются или восстанавливаются детали, обеспечивается временное хранение разобранных узлов, относящихся к конкретному автомобилю, до момента поступления на сборку новых запасных частей или восстановленных деталей. Основными целями ремонта легкового автомобиля является обеспечение безопасности эксплуатации, надежности, уменьшение расходов, вызываемых повышенным потреблением эксплуатационных материалов при работе неисправных узлов, предупреждение непредвиденных (аварийных) остановок во время поездки. Объем ремонтных работ определяется посредством удельных норм трудоемкости. Нормативы текущего ремонта так же, как и ТО, отнесены к определенным условиям эксплуатации, принятым за эталонные, и корректируются в зависимости от реальных условий работы автомобиля. Норматив трудоемкости текущего ремонта, на 1000 км пробега легкового автомобиля особо малого класса составляет 1,9— 2,8 чел • ч, малого класса — 2,3—3,4 чел • ч, среднего — 2,6—3,9 чел • ч. В нормативы трудоемкости ремонта не включена трудоемкость приема и выдачи автомобиля, моечно-уборочных, диагностических, противокоррозионных и других работ, связанных с восстановлением аварийных повреждений.

Ремонтные работы выполняют по потребности, выявляемой в результате наблюдения за автомобилем во время поездки, при любом виде ТО или в процессе контрольно-диагностических работ. Конкретную прогнозируемую качественную и количественную характеристику предстоящему виду ремонта автомобилей, принадлежащих гражданам, выдать не представляется возможным, поскольку возникновение неисправностей относится к категории случайных событий. Часто повторяющиеся операции регламентируются и входят в перечень работ. Наименование работ и характеристика выполняемых операций по агрегату, узлу или детали, а также стоимость выполнения работ внесены в прейскурант № Б 50.

Статистическими наблюдениями установлено, что по мере увеличения пробега автомобиля с начала эксплуатации происходит значительный рост доли отказов, для устранения которых требуется многочасовой ремонт. Распределение отказов показывает, что около 50% их возникает из-за неисправности электрооборудования, передней подвески, тормозной системы и двигателя автомобиля. Соответственно по этим агрегатам имеет место повышенный расход запасных частей и удельный вес затрат труда.

Ремонтные работы на СТО по характеру и месту производства подразделяются на работы, выполняемые на автомобиле, и на производимые на агрегатных участках (цеховые работы). Первые включают разбо-рочно-сборочные операции по замене отдельных деталей и узлов автомобиля, слесарные, жестяницко-сварочные и окрасочные без снятия агрегатов и разборки автомобиля; крепежные и регулировочные. Эти работы составляют для различных автомобилей до 80% общего объема работ по ремонту (кроме работ, связанных с восстановлением аварийных повреждений кузова и агрегатов). Остальная часть работ в зависимости от их вида и наименования узла распределяется по участкам (цехам): аккумуляторному, моторному, слесар-но-механическому, электротехническому, шиномонтажному, куда и направляются на ремонт снятые с автомобиля агрегаты.

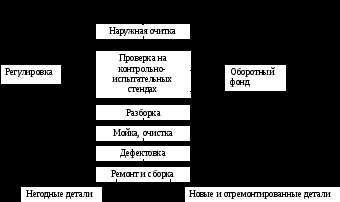

Для сокращения времени нахождения автомобиля в .ремонте применяют, помимо индивидуального, агрегатный метод ремонта. В этом случае на автомобиль устанавливают новый узел или ранее отремонтированный с согласия заказчика.

Вымытый автомобиль направляют на рабочий пост ремонта. В зависимости от вида ремонта автомобиль подвергается полной или частичной разборке на тупиковом мосту. Последовательно разбирают (а затем также собирают) электрооборудование снаружи и внутри кузова, ведут работы на двигателе, снимают сиденья и обивку салона (на напольном посту). Работы, связанные со снятием двигателя, агрегатов шасси, тормозной системы, полной разборкой кузова, осуществляются на посту, оснащенном подъемником или осмотровой канавой с грузоподъемными средствами.

Разборку и сборку автомобиля, его агрегатов и узлов производят с применением соответствующего инструмента, приспособлений и оборудования. Широко используются коловоротные ключи-головки, специальные отвертки, гайковерты и соответствующие съемники. До снятия двигателя, коробки передач и заднего моста, если они будут в дальнейшем разбираться, сливают масло и охлаждающую жидкость.

Снятые детали, узлы и агрегаты транспортируются для ремонта или хранения на соответствующие производственные участки, для чего укладываются в различную тару и на тележки. Тара со снятыми узлами и агрегатами, не нуждающимися в разборке и восстановлении, направляется в складское помещение, где размещается на специальных стеллажах. Складское помещение служит комплектовочным подразделением СТО, которое является важным звеном планово-произ-водственной службы предприятия.

Рациональная организация работ при сборке автомобиля предусматривает комплектование изделий для обеспечения ритмичной работы производства. Сюда поступают детали после восстановления, контроля и сортировки, годные для дальнейшей работы, а также новые запасные части со склада. Сборка автомобиля производится тупиковым методом. Техническое состояние кузовов, агрегатов, узлов и приборов, поступающих на сборку автомобиля, должно соответствовать техническим требованиям, что проверяется службой технического контроля. Агрегаты, узлы и детали, поступающие на сборку, а также детали и узлы их крепления при сборке автомобиля должны соответствовать модели завода-изготовителя. Допускается наличие деталей, узлов и агрегатов различных конструкций в пределах конструктивных изменений, произведенных заводом-изготовителем за период выпуска данной модели. Поступающие на сборку детали предварительно комплектуют, моют и сушат. Противокоррозионное покрытие, применяемое при хранении деталей, удаляют. Смазочные каналы и отверстия тщательно очищают.

Запрессовка шариковых и роликовых подшипников, сальников производится с помощью оправки. При сборке цилиндрических зубчатых передач проверяется радиальное и торцовое биение шестерен, расстояние между центрами осей и боковой зазор между зубьями. Трубопроводы перед постановкой на автомобиль продуваются сжатым воздухом. Узлы электрооборудования: генератор, аккумуляторная батарея, индукционная катушка, свечи зажигания, реле, стеклоочиститель и другие узлы перед постановкой на автомобиль проверяют. Резиновые сальники, бумажные, картонные и другие прокладки, уплотнители, снятые при разборке, как правило, заменяют на новые.

Автомобиль и установленные агрегаты после сборки подвергаются испытанию для подтверждения их работоспособности, приработки, выявления дефектов. Проверка автомобиля проводится на тормозном и тяговом стендах с использованием приборов контроля или контрольным пробегом по установленному маршруту.

Снятые для участкового (цехового) ремонта узлы, механизмы, агрегаты перед разборкой дополнительно моются и очищаются от грязи, масел, накипи, нагара и следов коррозии. Дополнительная операция очистки выполняется потому, что применяемые моющие средства, в том числе и синтетические, не всегда обеспечивают при общей мойке должную степень очистки деталей от некоторых видов загрязнений. В условиях СТО применяются специальные моечные установки для мойки деталей и агрегатов. Для очистки отдельных деталей используются установки с косточковой крошкой, вращающиеся барабаны с жидким моющим наполнителем или установки с пульсирующим при промывке потоком жидкости. Такая многостадийная мойка и очистка деталей повышает качество ремонта, производительность труда и общую культуру производства.

Вымытые и очищенные детали подвергают наружному осмотру и техническому контролю с помощью измерительных средств. Вначале проверяют поверхности детали, по которым она признается негодной. Наружным осмотром выявляют трещины, пробоины, задиры, забоины, обломы, вмятины, раковины и другие повреждения. Отбирают детали, годные к дальнейшей работе без ремонтных воздействий.

Восстановление детали, узла осуществляется несколькими способами. Выбор способа восстановления деталей зависит от конструктивных и технологических особенностей этих деталей, степени износа или характера повреждений с учетом функциональных условий их работы.

Отверстия малого диаметра и некоторые поверхности вращения, например шейки коленчатого вала, ремонтируются под ремонтный размер. Применяется метод постановки дополнительных (переходных) деталей, когда изношенное отверстие увеличивают и в него вставляют втулку с номинальным размером отверстия или номинальной резьбой.

Широко распространены в условиях СТО различные методы сварки. Особо большое и значимое место занимают сварочные работы при кузовных и жестяницких операциях: газовая сварка с применением смеси кислорода и ацетилена, электродуговая сварка без защиты дуги и в защитной среде. В качестве защитной среды применяется углекислый газ или аргон (в зависимости от наплавляемого материала).

Основным видом сварки при ремонте деталей кузова, изготовленных из тонколистовой стали, является электросварка в среде углекислого газа (СОг). Сварку производят с помощью сварочных полуавтоматов типов ПДГ-500, ПДГ-302, А-547, А-537 или импортного производства. При этом применяют легированную сварочную проволоку марок Св-08ГС, Св-12ГС, Св-08Г2С. В качестве защитной среды используется сжиженный углекислый газ, поставляемый в баллонах под давлением 50—60 кгс/см2. Газа в баллоне хватает на 12—15 ч непрерывной работы. Для снижения давления углекислого газа до рабочего (0,5—2,5 кгс/см2) применяют редуктор, в том числе обычный кислородный редуктор, применяемый при кислородно-ацетиле-новой сварке. Полуавтоматическая сварка в среде углекислого газа меньше нагревает свариваемые части: уменьшается их коробление, повышается производительность сварочных работ почти вдвое.

Автоматическая наплавка в среде углекислого газа или вибродуговая наплавка применяются для ремонта деталей вращения из различных сталей, серого и ковкого чугуна. В комплект оборудования поста автоматической наплавки входят сварочный полуавтомат, распределительное устройство, преобразователь и токарный станок.

При ремонте деталей полимерными материалами обеспечиваются высокая прочность сцепления композиции с металлом, хорошие физико-механические свойства и теплофизические параметры. Эпоксидные композиции являются универсальными для ремонта и обеспечивают надежную работу восстановленных деталей. Ими заделываются трещины в радиаторах, головках и блоках цилиндров и других корпусных деталях, изношенные отверстия.

Забегая вперед, отметим, что эпоксидными композициями устраняют также неровности на поверхностях кузова. Эти технологические операции отличаются временем сушки и необходимостью последующей зачистки и выравнивания восстановленного участка до получения равномерного перехода от поверхности металла к пластмассовому покрытию.

Читать далее: Восстановление кузова автомобиля

Категория: - Станции технического обслуживания

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Система текущего ремонта автомобилей на атп и факторы, влияющие на ее эффективностьтекущий ремонт автомобилей

Поддержание подвижного состава в технически исправном состоянии достигается в условиях АТП проведением ТО и ТР.

Текущий ремонт агрегата или автомобиля производят независимо от пробега по мере необходимости, которая выявляется в процессе работы или технического обслуживания, в процессе осмотра и диагностирования автомобиля. При текущем ремонте выполняют работы по восстановлению или замене деталей с частичной разборкой агрегатов на самом автомобиле или со снятием с автомобиля [27].

Текущий ремонт предназначен для обеспечения работоспособного состояния подвижного состава с восстановлением или заменой отдельных его агрегатов, узлов и деталей (кроме базовых), достигших предельно допустимого состояния. Текущий ремонт должен обеспечить безотказную работу отремонтированных агрегатов, узлов и деталей на пробеге, не меньшем, чем до очередного ТО-2. Для сокращения времени простоя подвижного состава ТР выполняется преимущественно агрегатным методом, при котором производится замена неисправных агрегатов и узлов на исправные, взятые из оборотного фонда. При таком ремонте под агрегатом понимаются не только агрегаты автомобиля, приведенные в табл. 1, но и другие сборочные единицы, обладающие полной взаимозаменяемостью, независимостью сборки и выполняющие определенную функцию при работе автомобиля (табл. 2).

Текущий ремонт автомобилей выполняется на автотранспортных предприятиях, станциях технического обслуживания или базах централизованного технического обслуживания и ремонта. Для замены неисправных агрегатов и узлов на исправные на автотранспортных предприятиях создается оборотный фонд в соответствии с нормативами.

| Агрегаты | Базовые (корпусные) детали | Основные детали |

| Двигатель с картером сцепления в сборе | Блок цилиндров | Головка цилиндров, коленчатый вал, маховик , распределительный вал, картер сцепления |

| Коробка передач | Картер коробки передач | Крышка картера верхняя, удлинитель коробки передач, первичный, вторичный и промежуточный вал |

| Г идромеханическая передача | Картер механического редуктора | Корпус двойного фрикциона, первичный, вторичный и промежуточный валы, турбинные и насосное колеса, реактор |

| Карданная передача Задний мост | Труба (трубы) карданного вала Картер заднего моста | Фланец вилка, вилка скользящая Кожух полполуоси, картер редуктора, стакан подшипников, чашки дифференциала, ступица колеса, тормозной барабан или диск, водило колесного редуктора |

| Передняя ось | Балка передней оси или поперечина | Поворотная цапфа, ступица колеса, шкворень, тормозной барабан или диск |

| Рулевое управление | Картер рулевого механизма, картер золотника гидроусилителя, корпус насоса гидроусилителя | Вал сошки, червяк, рейка поршень, винт шариковой гайки, крышка корпуса насоса гидроусилителя, статор и ротор насоса гидроусилителя |

| Кабина грузового и кузов легкового автомобиля | Каркас кабины или кузов | Дверь, крыло, облицовка радиатора , капот , крышка багажника |

| Кузов автобуса | Каркас основания | Кожух пола, шпангоуты, поперечины,балки |

| Платформа грузового автомобиля | Основание платформы | Поперечины |

| Рама | Лонжероны | Кронштейны рессор |

| Подъемное устройство платформы автомобиля самосвала | Корпус гидравлического подъемника, картер коробки отбора мощности | Корпус насоса коробки отбора мощности |

Таблица 1

Таблица 2

Номенклатура составных частей подвижного состава, включаемая в оборотный фонд при агрегатном методе ремонта

| Агрегат, система | Механизмы, узлы, приборы, детали |

| Двигатель и его системы | Масляный насос, масляный радиатор , бензонасос, карбюратор, топливный насос высокого давления, топливные фильтры, масляный фильтр тонкой очистки, масляный фильтр грубой очистки, указатель давления масла, глушитель, водяной насос, указатель температуры охлаждающей жидкости, радиатор, вентилятор, термостат, патрубки водяные |

| Сцепление | Ведомый и нажимной диски, подшипник выключения сцепления |

| Коробка передач | Крышка коробки передач с механизмом переключения |

| Гидромеханическая коробка передач | Передний фрикцион, двойной фрикцион, реактор в сборе, центробежный регулятор в сборе, микропереключатель, большой и малый масляные насосы, клапан периферийный в сборе, редукционный клапан, главный золотник |

| Карданная передача | Промежуточная опора с подшипником в сборе |

| Передняя ось и рулевое управление | Поперечная и продольная рулевые тяги в сборе, насос гидроусилителя, цилиндр силовой гидроусилителя, клапан управления, ступица передняя, подшипники поворотного кулака внутренний и наружный |

| Задний мост | Редуктор заднего моста, колесный редуктор |

| Подвеска | Передняя, задняя и дополнительная рессоры, амортизатор, пневморессоры, регулятор положения кузова |

Основной объем работ по текущему ремонту автомобилей на АТП производится по потребности на постах в зоне ремонта и на производственных участках. Часть работ, технологически связанных с операциями ТО-1 и ТО-2, производится на линиях или постах обслуживания.

Технологический процесс ТР включает в себя разборочносборочные работы, выполняемые на автомобиле, и работы с отдельными агрегатами, узлами и деталями, выполняемые на соответствующих производственных участках. Разборочносборочные работы выполняются на универсальных или специализированных постах. Работы по ремонту деталей, узлов и агрегатов производятся, как правило, на специализированных производственных участках, оснащенных необходимым

технологическим оборудованием. Оборудование, применяемое при текущем ремонте автомобилей, можно разделить на; подъемнотранспортное, подъемно-смотровое, контрольно-диагностическое и регулировочное, сборочно-разборочное и ремонтное [31].

Каждый рабочий пост (рабочее место) согласно технологическим картам и техническим условиям оснащают универсальным, специальным и нестандартным оборудованием, инструментами и приспособлениями. Для примера типовое оснащение постов приведено в табл. 3 [27].

Инструмент постоянного пользования выдается рабочим через инструментально-раздаточные кладовые (ИРК). Общепринятой системой является выдача инструмента на руки рабочим по книжкам или заменяющим их карточкам в постоянное и по особым металлическим маркам во временное пользование. Особо сложный и дорогой инструмент, являющийся общим для нескольких рабочих и бригад, выдается во временное пользование. Неисправный инструмент сдается рабочими в ИРК.

Основной способ производства текущего ремонта автомобиля это замена неисправных деталей, узлов и механизмов непосредственно на автомобиле. Если же доступ к деталям затруднен или процесс ремонта вызывает сверхнормативный простой автомобиля в ремонте, то агрегат или узел с неисправными деталями заменяют, а снятый агрегат или узел с неисправными деталями ремонтируют на участках.

| Рабочий пост, рабочее место | Оборудование | Приспособления, приборы | Инструмент |

| Рабочее место для ремонтных работ (непосредственно на автомобиле) при техническом обслуживании или ремонте автомобиля (в комплекте) Специализированный пост по ремонту двигателя непосредственно на автомобиле Пост для ремонта коробки передач, снятой с автомобиля | Универсальное: Осмотровая канава или эстакада или подъемники. На осмотровых канавах устанавливают канавные подъемники для вывешивания передних и задних мостов. Нестандартное: Конвейер для перемещения автомобиля Тележка ручная для перевозки агрегатов Стеллажи для деталей Стол монтажный Универсальное: Короткая осмотровая канава Нестандартное: Воронка для слива масла Передвижной монтажный столик на уровне капота двигателя Монтажный столик для комплектовочных работ Универсальное: Верстак слесарный Пресс настольный (Ют) Нестандартное: Стенды для ремонта и испытания коробок передач | Комплект съемников для разборочных работ Тиски слесарные Приборы для контроля и регулировки отдельных узлов и механизмов Ванночки для мойки деталей Вертушки для нормалей Прибор для проверки и правки шатунов Масляная баня Съемник клапанных пружин Приспособление для установки поршней Ванночки для мойки деталей Комплекты съемников (больших и малых) Ванна для мойки деталей Подставки под разбираемые детали и узлы | Ручной: Комплекты гаечных и торцевых ключей Динаметрический ключ Механизированный: Электроили пневмогайковерты (реверсивные) Комплекты гаечных ключей Динамометрический ключ Дрель для притирки клапанов Дрель для шлифовки клапанных гнезд Электроили пневмогайковерты (реверсивные) Лентощуп с динамометром Гаечные и торцовые ключи Специальные ключи |

Таблица 3

Непосредственно на автомобиле детали ремонтируют в тех случаях, когда их снятие затруднено. При этом используют различные приспособления, например приспособление для растачивания отверстия кронштейна рессоры; электрошлифовальная машина с гибким валом для обработки сварочных швов при ремонте оперения, кабины, металлического кузова и разделки швов под сварку на раме автомобиля; пневматическая дрель для притирки клапанов [27].

Анализ литературных источников [21] говорит о том, что эффективность проведения ремонта определяется научно обоснованным количеством инструмента и оборудования, рационально построенным трудовым процессом и квалифицированным персоналом (табл.4).

Таблица 4

Факторы, влияющие на эффективность проведения технического обслуживания и ремонта

| Факторы | Вариация V | Коэффициент весомости (0 | Сумма рангов 1а |

| 1. Уровень обеспеченности оборудованием и инструментом | 0,157 | 0,105 | 40 |

| 2. Производительность применяемого оборудования и инструмента | 0,327 | 0,070 | 89 |

| 3. Обеспеченность запасными частями и материалами | 0,179 | 0,099 | 46,5 |

| 4. Степень использования рабочего времени поста | 0,131 | 0,094 | 53,5 |

| 5. Среднесписочное количество автомобилей в парке | 0,264 | 0,082 | 65,5 |

| 6. Квалификация ремонтных рабочих | 0,392 | 0,068 | 108 |

| 7. Объем входящего потока требований | 0,250 | 0,041 | 137 |

| 8. Среднее количество рабочих на посту | 0,283 | 0,064 | 96 |

| 9. Сменность работы | 0,306 | 0,047 | 128 |

Материал взят из книги Инструментальное обеспечение процессов технического обслуживания и ремонта автомобилей (В.П. Воронов)

studik.net

Текущий ремонт - автомобиль - Большая Энциклопедия Нефти и Газа, статья, страница 3

Текущий ремонт - автомобиль

Cтраница 3

Потребность в текущем ремонте автомобилей определяют при ТО-1, ТО-2 с применением контрольно-диагностического оборудования, визуально и по заявке водителя. Объем работ по текущему ремонту определяют посредством удельных норм трудоемкости в человеко-часах на 1000 км пробега. Эти нормы корректируют в зависимости от категории эксплуатации, модели автомобиля и организации их работы, природно-климатических условий, пробега автомобиля с начала эксплуатации, размеров АТП и числа технологически совместимых групп автомобилей. [31]

Необходимость в текущем ремонте автомобиля выявляется водителем при работе на линии, механиком при осмотре автомобиля по его возвращении с линии и ремонтно-обслуживающим персоналом автотранспортного предприятия во время очередного технического обслуживания. При необходимости водитель или механик составляет заявку на ремонтные работы по устранению обнаруженных неисправностей. Поэтому текущий ремонт часто называют заявочным. [32]

Техническое обслуживание и текущий ремонт автомобилей проводят на специальных рабочих местах, где должны быть вывешены правила по технике безопасности и таблички с предупреждающими надписями. [33]

Техническое обслуживание и текущий ремонт автомобилей могут производиться как в автотранспортных предприятиях, так и на базах централизованного технического обслуживания. Автотранспортные предприятия обычно выполняют весь объем технического обслуживания, а также полностью или частично объем текущего ремонта. Внутри предприятий осуществляется централизованное руководство техническим обслуживанием и ремонтом в производственных мастерских. [34]

Техническое обслуживание и текущие ремонты автомобилей и механизмов в механизированных колоннах производятся большей частью в полевых условиях силами специальных ремонтных бригад с использованием типовых передвижных авторемонтных мастерских, входящих в состав механизированной колонны. [36]

Установленная общая трудоемкость текущего ремонта автомобилей распределяется по видам работ. Распределение характера работ приводится в нормативных материалах. [37]

Установленная общая трудоемкость текущего ремонта автомобилей распределяется по видам работ, предусмотренных в нормативных материалах. [38]

Таким образом, текущим ремонтом автомобиля называют устранение неисправностей, возникающих в процессе его эксплуатации до капитального ремонта и между капитальными ремонтами. [39]

Выявление потребности в текущем ремонте автомобилей производится, как правило, во время выполнения операций технического обслуживания подвижного состава, в процессе осмотра и диагностирования автомобиля. [40]

При агрегатном методе ремонта текущий ремонт автомобиля ( агрегата) производят на готовых запасных частях. Неисправные агрегаты заменяют исправными, взятыми из оборотного фонда. [41]

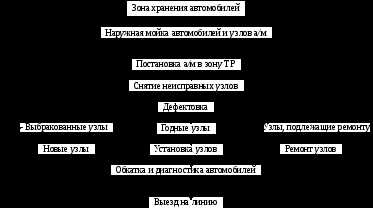

Из схемы технологического процесса текущего ремонта автомобилей в автотранспортном предприятии ( рис. 155) следует, что, помимо раз-борочно-сборочных работ, связанных с заменой агрегатов, узлов и механизмов, возникают работы по частичной разборке и устранению неисправностей агрегатов ( узлов и механизмов), не снимаемых с автомобиля, а также разборочно-сборочные работы при ремонте снятых с автомобиля агрегатов. Первая группа работ выполняется также на постах текущего ремонта, а последняя - в агрегатном цехе. [43]

Организация технического обслуживания и текущего ремонта автомобилей начинается с планирования этих работ и распределения их во времени. [44]

Основной объем работ по текущему ремонту автомобилей на ДТП производится по потребности па постах с зоне ремонта:: на производствен ных участках. Часть работ, технологически связанных с операциями ТО-1 и ТО-2, производится на линиях или постах обслуживания. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Текущий ремонт - автомобиль - Большая Энциклопедия Нефти и Газа, статья, страница 2

Текущий ремонт - автомобиль

Cтраница 2

Текущий ремонт автомобилей и агрегатов выполняется в автотранспортных предприятиях. Потребность его выявляется главным образом при техническом обслуживании или при приемке автомобилей, возвратившихся с линии, либо шоферами во время работы автомобиля на линии. [16]

Текущий ремонт автомобилей и автопоездов производится только по потребности. [18]

Текущий ремонт автомобиля имеет назначением замену или ремонт неисправных деталей, а также узлов и агрегатов, требующих текущего или капитального ремонта, и выполнение других работ по устранению неисправностей. [19]

Продолжительность текущего ремонта автомобилей сокращается на 20 - 30 % при эксплуатации их на междугородных перевозках и на 10 - 15 % при хранении в отапливаемом помещении. Продолжительность простоя в ТО-2 и текущем ремонте на 1000 км пробега может быть сокращена в 1 5 - 2 раза. [21]

Назначение текущего ремонта автомобиля состоит в замене отказавших и неисправных узлов, механизмов или агрегатов, требующих текущего или капитального ремонта, восстановлении и замене неисправных деталей и выполнении других операций по устранению отказов и неисправностей. [22]

При текущем ремонте автомобилей ( прицепов, полуприцепов) необходимо широко применять агрегатно-узловой метод, сущность которого состоит в том, что неисправный агрегат ( узел) заменяется другим, взятым из фонда оборотных агрегатов и узлов автотранспортного предприятия ( организации) или централизованного фонда группы предприятий. Снятый агрегат ( узел) подвергается ремонту в соответствующем производственном подразделении, после чего поступает на пополнение фонда оборотных агрегатов. [23]

При текущем ремонте автомобиля или прицепа восстанавливают или заменяют все неисправные детали, узлы или агрегаты, устраняют неисправности, выявленные при контрольно-осмотровых работах технического обслуживания и в процессе эксплуатации. При текущем ремонте автомобиля или прицепа не исключены капитальный ремонт отдельных агрегатов. [24]

При текущем ремонте автомобиля меняют или ремонтируют неисправные детали, а также узлы и агрегаты, требующие текущего или капитального ремонта, и выполняют другие работы по устранению неисправностей. [25]

Главными целями текущего ремонта автомобиля являются: обеспечение его надежности, безопасность использования и снижение себестоимости единицы транспортной работы ДТП благодаря уменьшению той части себестоимости, которая образуется за счет затрат на ТР, а также расходов, связанных с - простоем автомобиля в ТР и с вынужденным возвращением его с линии. Как видно из табл. 7.1, материальные затраты и расход трудовых ресурсов на ТР автомобилей очень велики. Поэтому сравнительно небольшое в процентном отношении снижение издержек на ТР может в итоге дать значительный народнохозяйственный эффект, выражающийся не только в снижении себестоимости работы автомобильного транспорта, но и в уменьшении числа рабочих, занятых в этом виде ремонта. Достижению указанного эффекта служат организационно-технологические улучшения в производстве ТР. [27]

Работы по текущему ремонту автомобилей должны производиться, как правило, в межсменное время. Если в случае необходимости техническое обслуживание и текущий ремонт выполняются в рабочее время подвижного состава, то общее время простоя на 1000 км пробега не должно превышать 0 4 - 0 55 дня для легковых и 0 65 - 0 85 дня для грузовых автомобилей, 0 50 - 0 65 дня для автобусов, 0 15 - 0 25 дня для прицепов и полуприцепов. [28]

Работы по текущему ремонту автомобилей должны производиться, как правило, в межсменное время. Если в случае необходимости техническое обслуживание и текущий ремонт выполняются в рабочее время подвижного состава, то общее время простоя на 1000 км пробега не должно превышать 0 4 - 0 55 дня для легковых и 0 65 - 0 85 дня для грузовых автомобилей, 0 50 - 0 95 дня для автобусов, 0 15 - 0 25 дня для прицепов и полуприцепов. [29]

Рабочие по текущему ремонту автомобилей распределяются по бригадам. К каждой из этих бригад прикрепляется определенное количество автомобилей. В состав бригад включаются: бригадир, шофер автомобиля, слесари-монтажники, электрики-регулировщики, мойщики, смазчики и баллон-щи ки. [30]

Страницы: 1 2 3 4

www.ngpedia.ru

Средний ремонт - автомобиль - Большая Энциклопедия Нефти и Газа, статья, страница 1

Средний ремонт - автомобиль

Cтраница 1

Средний ремонт автомобиля приурочивается к капитальному ремонту его двигателя. [1]

Средний ремонт автомобиля производится только по потребности. При этом ме жремонтной пробег должен быть не менее минимального пробега, установленного для данной модели автомобиля. [2]

Средний ремонт автомобиля имеет назначением замену двигателя, требующего капитального ремонта, углубленный контроль технического состояния автомобиля и одновременное устранение неисправностей, замену или ремонт отдельных деталей ( кроме базисных), окраску кузова, ремонт обивки, нанесение антикоррозийных покрытий и выполнение других работ, обеспечивающих восстановление эксплуатационных качеств всего автомобиля. [3]

Средний ремонт автомобиля заключается в замене двигателя, требующего капитального ремонта, замене или ремонте деталей, окраске и ремонте кузова и устранении всех неисправностей, обнаруженных при углубленном контроле технического состояния автомобиля. [4]

Нормативы включают трудовые затраты на средний ремонт автомобиля н на средний ремонт двигателя. [5]

В виде исключения допускается производство среднего ремонта автомобилей для тяжелых условий эксплуатации. В этом случае средний ремонт имеет своим назначением замену двигателя ( требующего капитального ремонта), углубленный контроль технического состояния автомобиля и устранение неисправностей агрегатов и узлов с заменой или ремонтом их деталей, окраску кузова и другие восстановительные работы. [6]

В виде исключения допускается производство среднего ремонта автомобилей для случаев эксплуатации подвижного состава в тяжелых условиях, который предусматривает замену двигателя, требующего капитального ремонта, углубленную проверку технического состояния автомобиля и одновременное устранение выявленных при этом неисправностей агрегатов с заменой или ремонтом деталей, окраску кузова и выполнение других необходимых работ, обеспечивающих восстановление эксплуатационных качеств всего автомобиля. Средний ремонт автомобиля производится с периодичностью свыше одного года. [7]

При техническом обслуживании № 2 и среднем ремонте автомобилей шоферы включаются в соста, ремонтной бригады и работают под руководством ответственного за ремонт бригадира или механика. За время работы по ремонту автомобилей оплата труда шоферов производится в зависимости от выполняемой ими работы по нормам и сдельным расценкам, действующим в автохозяйствах для ремонтных рабочих. [8]

При эксплуатации подвижного состава в тяжелых условиях допускается в виде исключения средний ремонт автомобиля, имеющий назначением замену двигателя, требующего капитального ремонта, углубленный контроль технического состояния автомобиля и устранение неисправностей агрегатов с заменой или ремонтом деталей, окраску кузова и выполнение других необходимых работ по восстановлению эксплуатационных качеств автомобиля. [9]

Кроме текущего и капитального ремонтов, в виде исключения допускается производство среднего ремонта автомобилей для случаев эксплуатации подвижного состава в тяжелых условиях. При среднем ремонте автомобиля производится замена двигателя, требующего капитального ремонта, углубленный контроль технического состояния всех других агрегатов, узлов и приборов автомобиля с одновременным устранением обнаруженных неисправностей, с заменой или восстановлением деталей; при этом предусматривается окраска кузова и выполнение других операций, обеспечивающих восстановление эксплуатационных качеств всего автомобиля. [11]

Оперативный отчет выполнения производственной программы капитального ремонта агрегатов, узлов, приборов и среднего ремонта автомобилей. [12]

В виде исключения допускается производство среднего ремонта автомобилей для случаев эксплуатации подвижного состава в тяжелых условиях, который предусматривает замену двигателя, требующего капитального ремонта, углубленную проверку технического состояния автомобиля и одновременное устранение выявленных при этом неисправностей агрегатов с заменой или ремонтом деталей, окраску кузова и выполнение других необходимых работ, обеспечивающих восстановление эксплуатационных качеств всего автомобиля. Средний ремонт автомобиля производится с периодичностью свыше одного года. [13]

Кроме текущего и капитального ремонтов, в виде исключения допускается производство среднего ремонта автомобилей для случаев эксплуатации подвижного состава в тяжелых условиях. При среднем ремонте автомобиля производится замена двигателя, требующего капитального ремонта, углубленный контроль технического состояния всех других агрегатов, узлов и приборов автомобиля с одновременным устранением обнаруженных неисправностей, с заменой или восстановлением деталей; при этом предусматривается окраска кузова и выполнение других операций, обеспечивающих восстановление эксплуатационных качеств всего автомобиля. [15]

Страницы: 1 2

www.ngpedia.ru

2.3.4 Зона текущего ремонта автомобилей

Зона ТР предназначена для выполнения комплекса работ по агрегатам и узлам автомобиля, неисправность которых нельзя устранить путём регулировочных работ с целью востановления их параметров и работоспособности.

В зависимости от характера и места производства рабат ТР выполняют либо на рабочих постах, либо на специализированных участках (производственных отделениях). К постовым работам относят: разборочно-сборочные операции, выполняемые непосредственно на автомобиле, регулировочные и крепежные работы, устранение неисправностей тормозной и других систем, а также незначительных повреждений кузова, агрегатов и узлов без их демонтажа и разборки. Рабочие посты участка ТР автомобилей оснащают необходимым оборудованием, подъемными устройствами, приспособлениями и инструментом. Ряд работ, например замена карбюратора и свечей зажигания по своему характеру не требуют применения подъемников и может выполнятся на напольных постах или соответствующих местах, оборудованных передвижными домкратами, приспособлениями и инструментом.

Устранение возникших неисправностей осуществляют при ТР заменой или восстановлением: у агрегата – отдельных узлов или деталей, кроме базовых; у автомобиля – отдельных агрегатов и узлов, требующих проведения текущего или капитального ремонта. К основным агрегатом и их базовым деталям относят блок цилиндров двигателя, коробку передач, ведущий мост, рулевой механизм, балку переднего моста или поперечину независимой подвески, корпус кузова.

По мере надобности запасные части и инструмент рабочий получает в кладовой, там же располагается и техническая документация. Режим работы рабочих 2-х сменный, выше приведено расписание рабочих смен.

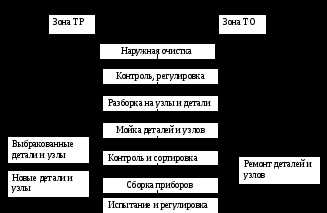

Технологический процесс зоны ТР представлен на рис. 4

Рисунок 5 технологический процесс зоны ТР

Оборудование и оснастка зоны ТР сводится в таблицу 8.

Таблица 8 Оборудование и оснастка зоны ТР

| Наименование оборудования | Тип, модель | Количество |

| Пресс монтажно-запресовочный | 2135-1М | 1 |

| Обдирочно-шлифовальный станок | 3М-638 | 1 |

| Подъёмник 2-х стоечный для легковых автомобилей | П-463 | 1 |

| Стенд для сборки и регулировки сцепления | ЦКБ-Р-207 | 1 |

| Подъёмник | ПТО-5 | 13 |

| Подъёмник | ОН-97А | 3 |

| Подъёмник | ОН-141А | 3 |

2.3.5 Производственные участки (отделения)

Работы, не подлежащие по своему характеру выполнению на рабочих постах ТР, осуществляют на специализированных участках:

агрегатно-механическом – разборочно-сборочные, моечные, ремонтно-восстановительные и контрольные работы по двигателю, коробке передач, рулевому управлению, передним и задним мостам и другим агрегатам, узлам и деталям, снятым с автомобиля, а также слесарно-механические работы с использованием токарно-винторезных, сверлильных и других станков.

Оборудование и оснастка агрегатно-механического участка сводится в таблицу 9.

Таблица 9 Оборудование и оснастка агрегатно-механического участка

| Наименование оборудования | Тип, модель | Количество |

| Токарно-винторезный станок | lК-62 | 1 |

| Токарно-винторезный станок | 163 | 1 |

| Токарно-винторезный станок | ФТ-11 | 1 |

| Вертикально-хонинговальный станок | импорт | 1 |

| Шлифовальный станок для колен. валов | ЛТ 41 | 2 |

| Радиально-сверлильный станок | 255 | 1 |

| Ножовочный станок | 8Б-72 | 1 |

| Расточной станок | 2А-78 | 1 |

| Инструментально-фрезерный станок | 675л | 1 |

| Пресс монтажно-запресовочный | 2135-1м | 1 |

| Плоско шлифовальный станок | 3Д-722 | 1 |

| Установка для расточки тормозных барабанов | КТБ-РТРЗ | 2 |

| Универсальный вертикально-сверлильный станок | 2Н-125 | 1 |

| Стенд для сборки сцепления автомобилей | Р-724 | 1 |

| Точильно-шлифовальный станок | ЗБ-634 | 1 |

аккумуляторном – подзаряд, заряд и ремонт аккумуляторных батарей, а также приготовление дистиллированной воды и электролита. Аккумуляторные батареи обычно ремонтируют в ремонтном отделении участка, где заменяют заливочную мастику и неисправные детали, отливают свинцовые элементы батарей, наплавляют выводные клеммы и др.

Оборудование и оснастка аккумуляторного участка сводится в таблицу 10

Таблица 10 оборудование и оснастка аккумуляторного участка

| Наименование оборудования | Тип, модель | Количество |

| Верстак для плавки мастики и свинца | ОН-150 | 1 |

| Аквадистилятор | ДЭ-25 | 2 |

| Кремневый выпрямитель | ЕПК80/60 | 3 |

| Верстак аккумуляторный | ОН-125 | 1 |

Схема технологического процесса ремонта и заряда АКБ представлена на рисунке6

Приемка и выдача АКБ

Зона ТО и ТР, снятие и установка АКБ

Рисунок 6 Схема технологического процесс ремонта и заряда АКБ

электротехническом – проверка и ремонт агрегатов и приборов электрооборудования, неисправность которых не могла быть устранена на постах ТР после очистки от пыли и грязи, осмотр и испытание на специальных установках. Подлежащие ремонту агрегаты и приборы разбирают на узлы и детали, промывают и просушивают, дефектуют и в зависимости от технического состояния заменяют или ремонтируют, а также проверяют на соответствующем контрольном стенде или установке.

Оборудование и оснастка электротехнического участка сводится в таблицу 11

Таблица 11 оборудование и оснастка электротехнического участка

| Наименование оборудования | Тип, модель | Количество |

| Настольно-сверлильный станок | НС-12А | 1 |

| Прибор для проверки якорей | МАЗ | 1 |

| Стенд для проверки генераторов | МАЗ | 1 |

Схема последовательности выполнения работ в электротехническом отделении представлена на рисунке 7

Зона ТО и ТР

Рисунок 7 Схема последовательности выполнения работ в электротехническом отделении

карбюраторном (топливной аппаратуры) – разборка карбюраторов с устранением обнаруженных дефектов, подбор жиклеров, проверка уровня топлива в поплавковой камере, а также ремонт и проверка работоспособности топливных насосов и других приборов системы питания. Приборы, требующие ремонта, перед разборкой моют в специализированной ванне, а после ремонта испытывают на стендах или установках.

Оборудование и оснастка карбюраторного участка сводится в таблицу 12

Таблица 12 Оборудование и оснастка карбюроторного участка

| Наименование оборудования | Тип, модель | Количество |

| Стенд для испытания ТНВД | МД-12 | 2 |

| Стенд для проверки форсунок | МАЗ | 1 |

| Стенд для проверки карбюраторов и бензонасосов | 577-Б/СО950 | 1 |

Схема технологического процесса работ участка ремонта топливной аппаратуры представлена на рисунке 8

Поступление топливной аппаратуры

Рисунок 8 Схема технологического процесса работ участка ремонта топливной аппаратуры

studfiles.net

|

|

|

ga-avto.ru