Содержание

Фрикционные материалы — состав и классификация

Фрикционные материалы – это субстанции обеспечивающие функционирование деталей в условиях избыточного трения, создавая эффективное скольжение. Характеризуются субстанции повышенной фрикционной теплостойкостью, что выражается в сохранении износоустойчивости с коэффициента трения при различных температурах. Материалы имеют пониженную адгезию и сверхвысокую теплопроводность, прекрасно сочетающуюся с отличной теплоёмкостью и сопротивляемостью тепловым ударам, провоцируемым генерированием тепла в ходе трения.

Классификация фрикционных материалов

Фрикционные материалы бывают 3-х групп, принадлежность к которым определяет их физические и химические характеристики:

- металлические;

- неметаллические;

- спечённые.

Металлическими фрикционными материалами считаются стали и чугуны, последние традиционно используются для тормозных колодок, так как они не коробятся. Некоторые стали (65 Г, 45, 40) применяются при изготовлении фрикционных муфт, устанавливаемых на машины с гусеничным ходом.

Важно! Стали склонны к короблению, а в случае перегрева вполне может произойти схватывание.

Именно по этой причине металлические детали по мере возможности заменяются пластиковыми элементами.

Неметаллические материалы, преимущественно имеют асбестовую основу, однако здесь могут применять несколько типов связующих веществ:

- каучук;

- смола;

- канифоль.

Применяются разные наполнители: кремнезём; медь; латунь; сурик. Однако наилучшим материалом, относящимся к данной группе, является ретинакс, состоящий из фенолформальдегидной смолы. Дополнительно в составе присутствует асбест, также есть барит. Материал применяется при производстве тормозных узлов в авиационной промышленности.

Спечённые материалы имеют основу из стального или медного порошка, а наполнителем является металлический оксид и карбид. Благодаря внедрению в состав асбеста с графитом, удаётся избежать схватывания, а сопротивляемость скольжению создаётся посредством добавления муллита. Отменный тепловой режим формируется благодаря цветным металлам, например, алюминию и цинку. Сверхвысокая соединительная прочность формируется в ходе спекания, обеспечивающее надёжное соединение металлической основы и добавок с наполнителями.

Отменный тепловой режим формируется благодаря цветным металлам, например, алюминию и цинку. Сверхвысокая соединительная прочность формируется в ходе спекания, обеспечивающее надёжное соединение металлической основы и добавок с наполнителями.

Характеристики

Основной физической характеристикой материалов, является температурный режим, при котором они могут эксплуатироваться. Спечённые изделия, имеющие медную основу, обладают температурным пределом 300°C, а материалы из металлов, например, меди, никеля, хрома с добавлением асбеста и барита выдерживают 1200°C. Неметаллические изделия эксплуатируются при 1000°C, но это относится только к ретинаксу, а вот пластмассовые материалы способны выдержать трение, при котором температура достигает не более 250°C.

Область применения

Наиболее востребованными в народном хозяйстве и производственной сфере, являются спечённые материалы, обладающие прекрасными эксплуатационными характеристиками. Допускается их применение при создании фрикционных муфт, необходимых для комплектования тормозных устройств, работающих под высокой нагрузкой. Возможно их применение при изготовлении колодок, дисков и разных секторов.

Возможно их применение при изготовлении колодок, дисков и разных секторов.

Изделия незаменимы в условиях, когда создаётся избыточное трение, что преимущественно происходит при торможении. Именно поэтому они незаменимы в транспортной промышленности, где активно используются для изготовления тормозных систем. Выбор материала зависит от температуры среды, нагнетаемой при эксплуатации.

Фрикционные материалы и изделия из них. Свойства фрикционных материалов.

Виды, свойства и область применения фрикционных материалов.

В техническом значении термина «фрикция» – это сила, действующая в противовес движению. Для обеспечения нормального функционирования деталей, взаимодействующих в условиях повышенного скольжения или трения, используют фрикционные материалы. Они работают при больших нагрузках в режиме высоких температур.

Подобные рабочие качества делают их востребованными в различных областях транспортного машиностроения.

В том числе при производстве механизмов для воздушных и водных судов, железнодорожной и сельскохозяйственной техники, автомобилей, сложного оборудования. Не обходятся без фрикционных материалов в станкостроении, нефтегазовой отрасли, тяжелой промышленности и многих других отраслях.

Не обходятся без фрикционных материалов в станкостроении, нефтегазовой отрасли, тяжелой промышленности и многих других отраслях.

Виды фрикционных материалов

Различают следующие группы этих материалов.

1. Металлические. Сырьем служат некоторые сорта чугуна и стали. Они задействованы в фрикционных муфтах машин на гусеничном ходу, тормозных колодках.

Следует отметить, что металлический вид становится менее популярным из-за ряда недостатков. Стальные изделия могут покоробиться и схватиться между собой, что приводит к аварийной ситуации.

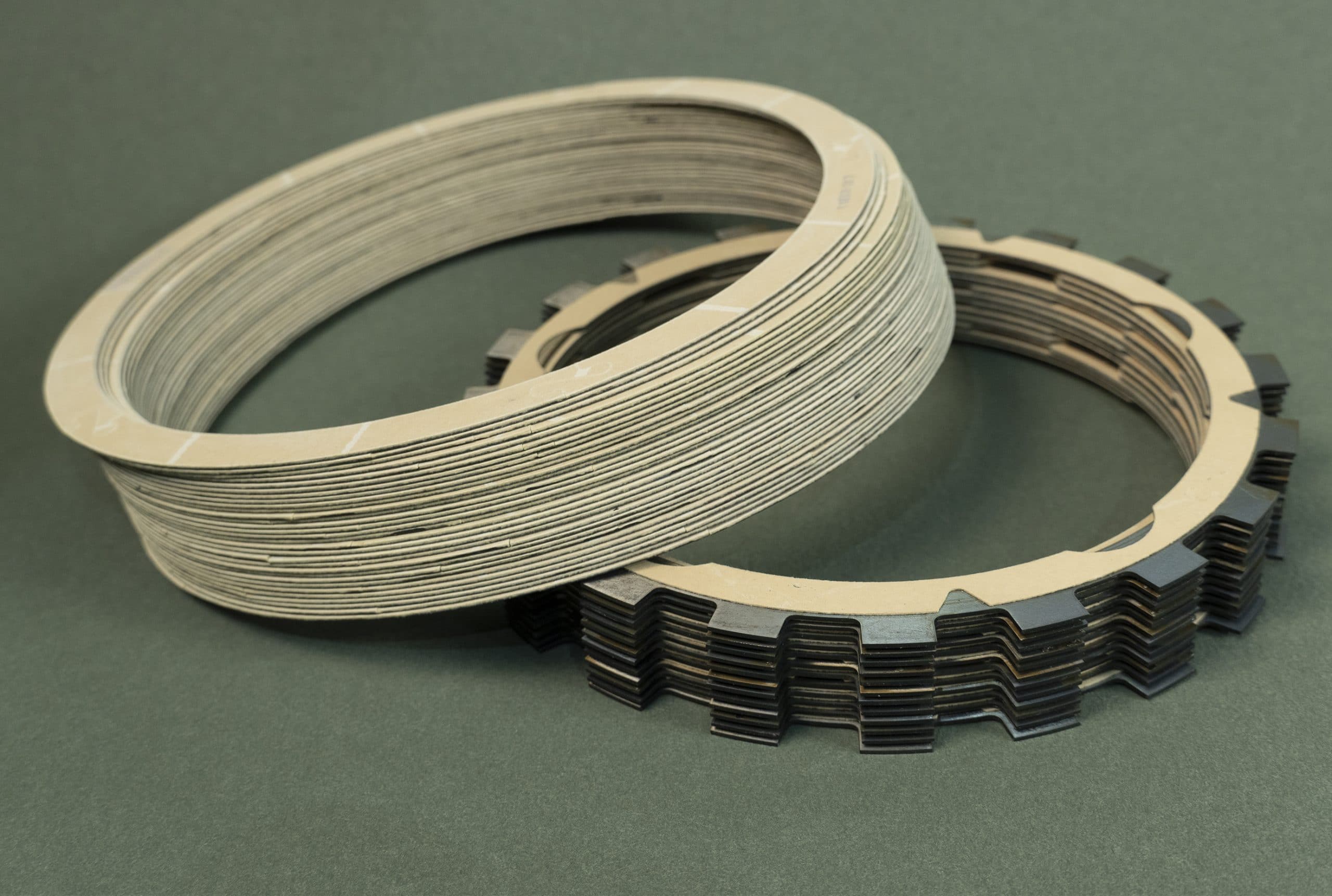

2. Неметаллические фрикционные детали. К ним относятся асбестотекстолитовые, текстолитовые, фибровые изделия. В качестве связки используют смолу, каучук или канифоль. Наполнителями могут быть кремнезем, латунь, медь. Лучшим вариантом среди этой группы являются изделия, выполненные на основе фенолформальдегидной смолы – ретинакса. Изделия этой группы востребованы в автомобилестроении. Из них выпускают детали тормозной системы, кольца сцепления.

Из них выпускают детали тормозной системы, кольца сцепления.

3. Спеченные материалы. В группу входят изделия, выполненные из медного или стального порошка, а наполнителем служат металлические окислы или карбиды. Применение асбеста, графита позволяют нивелировать схватывание деталей, возможное при работе в режиме высоких температур. Производство осуществляется поэтапно. Вначале происходит прессование порошкообразной смеси, а затем спекание. Для повышения надежности изделия в качестве основы используют металл: медь или железо. Подобные материалы используются для производства фрикционных муфт, в деталях тормозной системы, функционирующих при большой нагрузке.

Свойства фрикционных материалов

Особенностью этих изделий является их способность поглощать энергию контактируемых деталей, перерабатывая ее в тепловую, которая затем распыляется в атмосферу. Исходя из этого они применяются в работе при высоких температурах.

Вот некоторые примеры.

— Металлические изделия (хром, медь, никель) с баритовыми и асбестовыми добавками могут эксплуатироваться при Т= 1 200C°.

— Детали из ретинакса выдерживают 1 000C°.

— Медные материалы, произведенные спеченным методом, имеют рабочий режим 300C°.

— Для пластмассовых фрикционов предел 250C°.

Также их отличие в низких адгезивных качествах. Несмотря на сверхплотный контакт с деталью — «партнером» и повышенную температуру, они не схватываются друг с другом. Их достоинством считается отличные износостойкость и большой срок эксплуатации.

Они могут работать в масляных емкостях АКПП автомобилей или при сухом трении.

Область применения фрикционных материалов

Изделия, сделанные из фрикционных материалов, нашли широкое применение в различных технических устройствах.

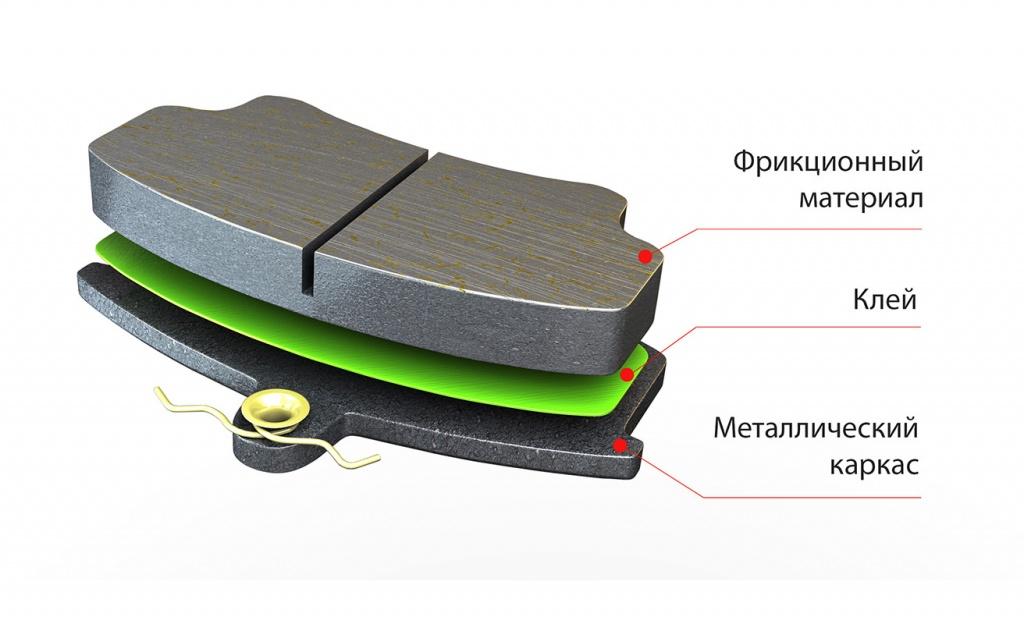

В тормозных системах они задействованы в виде передних и задних колодок, в узлах сцепления фрикционные накладки служат частью ведомого диска.

Такие вкладыши «работают» в реверсивных редукторах, кузнечно – прессовом оборудовании, подъемниках кранов, лебедках и т. д.

д.

В компании «Тамбов АТИ» вы можете приобрести фрикционные материалы в виде пластин из ретинакса, изделия из них, а также заказать изготовление деталей из нужного фрикционного материала по чертежу от одной штуки.

производителей фрикционных материалов | Поставщики фрикционных материалов

Список производителей фрикционных материалов

Области применения

Области применения включают в себя системы сцепления и тормоза, операционные системы, автомобильное оборудование, зубчатые передачи и промышленное оборудование, все из которых должны иметь возможность останавливать или замедлять свои процессы. Такие компоненты, как фрикционные колодки и накладки, а также колодки дисковых тормозов, изготовлены из фрикционных материалов.

Отрасли, в которых часто используются эти продукты, включают строительство, автомобилестроение, лесное хозяйство, нефтегазовую и горнодобывающую промышленность.

Тормозные системы

Фрикционные материалы используются в тормозных системах для замедления или остановки колес, а также для полного предотвращения движения других компонентов. Нажатие на тормоз активирует систему, в которой фрикционный материал прижимается к движущемуся диску, тем самым замедляя соединяющиеся колеса.

Нажатие на тормоз активирует систему, в которой фрикционный материал прижимается к движущемуся диску, тем самым замедляя соединяющиеся колеса.

История фрикционных материалов

Трение — закон природы, и с незапамятных времен люди пытались им манипулировать. Например, одним из первых способов, которым люди научились добывать огонь, было создание трения между горючими материалами, такими как дерево.

Некоторые из самых ранних научных заметок, которые, по нашему мнению, способствуют смягчению трений, включают записи, написанные древнегреческими и римскими мыслителями. Примеры этих людей включают Плиния Старшего, Аристотеля и Витрувия.

В 1493 году в посмертно изданных записных книжках Леонардо да Винчи писал о своем открытии классических законов трения скольжения. Гийом Амонтон заново открыл эти же законы в 1699 году. Он опубликовал свое открытие, и эти законы были названы тремя законами сухого трения Амонтона. После этого другие ученые быстро открыли другие вещи о трении, которые соответствовали классической эмпирической модели трения. Эта модель состоит из статического, кинетического трения и трения качения. Во-первых, ученые разглядели разницу между статическим трением и кинетическим трением. Затем, в 1734 году, Джон Теофил Дезагюлье обнаружил, что трение является достаточно мощной силой, чтобы разорвать слипшиеся поверхности. В 1833 году Артур Жюль Мартин опубликовал различие между трением скольжения и трением качения. Открытые ими законы трения используются до сих пор.

Эта модель состоит из статического, кинетического трения и трения качения. Во-первых, ученые разглядели разницу между статическим трением и кинетическим трением. Затем, в 1734 году, Джон Теофил Дезагюлье обнаружил, что трение является достаточно мощной силой, чтобы разорвать слипшиеся поверхности. В 1833 году Артур Жюль Мартин опубликовал различие между трением скольжения и трением качения. Открытые ими законы трения используются до сих пор.

Фрикционные материалы – ProTec Friction Group

В 1888 году женщина по имени Берта Бенц изобрела тормозные колодки после того, как она подумала о них во время одной из первых в мире поездок на дальние расстояния. (Она проехала через Германию.) Ее тормозные колодки и другие ранние тормозные колодки были сделаны с использованием асбестовых фрикционных материалов. Хотя асбест был невероятно эффективен, примерно через 100 лет ученые объявили, что асбест может вызывать рак и заболевания легких. (Национальный институт здравоохранения опубликовал официальное заявление в 1989. ) С тех пор асбестовый фрикционный материал был отправлен на пыльную книжную полку истории. Его заменили в основном синтетическими арамидными волокнами. Керамика также стала популярным фрикционным материалом благодаря своим термостойким свойствам.

) С тех пор асбестовый фрикционный материал был отправлен на пыльную книжную полку истории. Его заменили в основном синтетическими арамидными волокнами. Керамика также стала популярным фрикционным материалом благодаря своим термостойким свойствам.

Постоянное развитие отрасли и области ее применения заставило производителей фрикционных материалов и производителей тормозов держать в секрете свои составы и усовершенствования. Они делают это, чтобы выделиться среди конкурентов. Например, внедрение керамики в промышленность открыло множество возможностей для повышения эффективности и долговечности изделий из фрикционных материалов. Пониженный уровень шума и более быстрая остановка стали общими требованиями к продуктам для торможения и сцепления. Технологические разработки в этой отрасли происходят постоянно, поэтому качество материалов, устойчивых к трению, прошло долгий путь и будет продолжать улучшаться.

Дизайн

Материалы

Поскольку тепловая энергия является побочным продуктом процесса создания трения, производители обычно используют материалы, устойчивые к нагреву, для производства фрикционных материалов. Раньше наиболее популярным выбором фрикционных материалов были волокна из асбеста. Однако из-за роста проблем со здоровьем, связанных с воздействием асбеста, керамика стала популярным материалом для использования в качестве альтернативы.

Раньше наиболее популярным выбором фрикционных материалов были волокна из асбеста. Однако из-за роста проблем со здоровьем, связанных с воздействием асбеста, керамика стала популярным материалом для использования в качестве альтернативы.

Керамика отличается высокой прочностью и термостойкостью и поэтому используется в средах с высоким коэффициентом трения. Фрикционные материалы должны выдерживать высокие физические нагрузки, поскольку износ материала неизбежно вызывает трение.

Кроме того, производители производили такие продукты, как полуметаллические тормозные материалы, используя латунь, медь и стальную вату, связанные смолой. Эти элементы аналогичны керамическим по прочности.

Рекомендации и настройка

Тип используемого материала в значительной степени зависит от требуемого типа трения. К видам трения относятся статическое, кинетическое и трение качения.

Статическое трение возникает, когда два твердых объекта не перемещаются относительно друг друга, и движение полностью предотвращается. Важным моментом, который следует учитывать при реализации этого типа трения, является наклон поверхности.

Важным моментом, который следует учитывать при реализации этого типа трения, является наклон поверхности.

Кинетическое трение или динамическое трение возникает, когда два объекта движутся относительно друг друга. Одна поверхность может двигаться вдоль неподвижного объекта, либо обе поверхности могут двигаться.

Трение качения подразумевает использование колес или шариков. При трении качения шероховатый материал захватывает колесо или шарик, не давая ему проскальзывать или скользить. Например, когда автомобильная шина крутится на льду или снегу, трение не позволяет ей зацепиться за землю и позволяет ей продолжать вращение.

Чтобы определить лучшие фрикционные материалы для работы, производители также думают о том, как быстро трение должно остановить объект или систему (чем выше трение, тем быстрее объект может быть остановлен), как часто будет использоваться фрикционный материал. , бюджет, требуемая химическая стойкость, требуемая износостойкость, допустимое тепловыделение, требуемое поглощение энергии и коэффициент трения.

Чтобы обеспечить дополнительное трение и, таким образом, повысить эффективность, фрикционные материалы текстурированы или имеют шероховатую поверхность. Производители используют более гладкие поверхности для более эффективной транспортировки материалов. Кроме того, производители могут добавлять резину, чтобы повысить способность тормозной системы создавать поверхностное трение. Однако чем больше текстуры добавлено к поверхности, тем больше энергии требуется для перемещения по ней. Чтобы обсудить ваши возможности дизайна фрикционных материалов, поговорите с поставщиком сегодня.

Особенности

Вы можете использовать фрикционные материалы несколькими способами. В основном они работают как тормоза на автомобилях и других моторизованных транспортных средствах. Чтобы замедлить или остановить обычное транспортное средство, фрикционные материалы преобразуют кинетическую энергию в тепло. Однако для замедления гибридных и электрических транспортных средств фрикционные материалы используют рекуперативное торможение, процесс, во время которого трение преобразует кинетическую энергию в электрическую.

Типы

Изделия, изготовленные из фрикционных материалов, включают: тормозные колодки, тормозные колодки, фрикционные диски, диски сцепления (диски сцепления), накладки сцепления, тормозные накладки, комплекты сцепления и тормозные колодки (тормозные ленты).

Тормозные колодки представляют собой колодки из твердого фрикционного материала. Они замедляют колеса, когда прижимаются к ободу этих колес, где они обеспечивают трение, необходимое для замедления системы. Они довольно часто встречаются на велосипедах.

Тормозные колодки , также известные как фрикционные колодки, представляют собой металлические пластины, используемые в качестве металлической половины фрикционных тормозных систем.

Фрикционные диски , также известные как фрикционные дисковые пластины или фрикционные пластины, используются в автомобильных тормозных системах. Они состоят из металлической пластины, соединенной фрикционным материалом. Фрикционные диски обычно изготавливаются из металла. Однако использование металла имеет недостаток, заключающийся в шлифовальном шуме, создаваемом при трении. Поэтому производители часто покрывают металлические компоненты тормозов другими материалами с высоким коэффициентом трения, такими как резина, чтобы они не были такими громкими.

Однако использование металла имеет недостаток, заключающийся в шлифовальном шуме, создаваемом при трении. Поэтому производители часто покрывают металлические компоненты тормозов другими материалами с высоким коэффициентом трения, такими как резина, чтобы они не были такими громкими.

Диски сцепления или фрикционные диски сцепления являются подтипом фрикционных дисков. Они соединяют двигатель автомобиля с входным валом трансмиссии, где они облегчают временное разделение, которое происходит, когда водитель переключает передачи.

Накладки сцепления представляют собой фрикционный материал, используемый с дисками сцепления. Они помогают муфте запускать и останавливать поток энергии между ведомым и ведущим валами. Они делают это за счет низкого коэффициента трения. Поскольку они работают с более низким коэффициентом трения, чем аналогичные фрикционные материалы, они создают исключительно тихие, стабильные и плавные системы.

Тормозные накладки представляют собой слои фрикционного материала, наклеенные на тормозные колодки и накладки. Тормозные накладки устойчивы к высоким температурам, предотвращая возникновение искр или возгорание при трении, которое они создают.

Тормозные накладки устойчивы к высоким температурам, предотвращая возникновение искр или возгорание при трении, которое они создают.

Тормозные колодки , также известные как тормозные ленты, состоят из металлической пластины, приклеенной к фрикционной поверхности, такой как тормозная накладка. Тормозные колодки доступны в широком диапазоне конфигураций, таких как барабанные и дисковые тормозные колодки.

Правильный уход за фрикционными материалами

Фрикционные материалы используются постоянно, настолько часто, что они довольно быстро изнашиваются. К сожалению, вы мало что можете сделать, чтобы продлить их сервисный подъем. Вместо этого вам нужно знать, когда их заменить, чтобы не повредить свой автомобиль или машину.

В тормозной системе явным признаком износа тормозов является визг. Когда ваши тормоза начинают визжать, проверьте их и посмотрите, не нужно ли их заменить. Хотя вам не нужно снимать их при первых признаках износа, вы не хотите ждать, пока они полностью не разрушатся. Эксплуатация механизмов без достаточной прокладки и трения может привести к повреждению или даже несчастному случаю. Лучше перестраховаться, чем сожалеть. Если вы слышите или чувствуете скрежет при нажатии на тормоз, значит, вы слишком долго ждали и ваша тормозная система, вероятно, повреждена.

Эксплуатация механизмов без достаточной прокладки и трения может привести к повреждению или даже несчастному случаю. Лучше перестраховаться, чем сожалеть. Если вы слышите или чувствуете скрежет при нажатии на тормоз, значит, вы слишком долго ждали и ваша тормозная система, вероятно, повреждена.

Еще одна вещь, на которую следует обратить внимание, — это повреждения из-за масла или утечки тормозной жидкости. Одним из наиболее распространенных признаков загрязнения тормозов является «дребезг тормозов» или вибрирующий шум, исходящий от тормозов. Если вы слышите или видите дребезжание тормозов, вам необходимо найти и устранить утечку, а затем заменить тормозные колодки. Вы должны заменить не один, а оба. При одновременной замене тормозных колодок вы должны убедиться, что фрикционные материалы тормозов имеют соответствующую толщину. Неравномерные фрикционные материалы вызывают неравномерное торможение.

Стандарты

Некоторые стандарты, которым должны соответствовать ваши фрикционные материалы, зависят от вашего местоположения. Например, в США ваши фрикционные материалы должны соответствовать правилам безопасности, опубликованным EPA (Агентство по охране окружающей среды). Если вы планируете поставлять продукцию за пределы США, мы рекомендуем, чтобы ваши фрикционные материалы соответствовали директиве ЕС RoHS (Ограничение использования опасных веществ). Другие стандарты, заслуживающие вашего внимания, включают стандарты, выпущенные FMSI (Институт стандартов фрикционных материалов) и SAE International.

Например, в США ваши фрикционные материалы должны соответствовать правилам безопасности, опубликованным EPA (Агентство по охране окружающей среды). Если вы планируете поставлять продукцию за пределы США, мы рекомендуем, чтобы ваши фрикционные материалы соответствовали директиве ЕС RoHS (Ограничение использования опасных веществ). Другие стандарты, заслуживающие вашего внимания, включают стандарты, выпущенные FMSI (Институт стандартов фрикционных материалов) и SAE International.

На что следует обратить внимание

При выборе фрикционного материала или изделий из фрикционного материала вам необходимо работать с подходящим отраслевым поставщиком. Это ключ к вашему успеху. Чтобы помочь вам в этом, мы составили исчерпывающий список поставщиков высококачественных фрикционных материалов. Вы найдете их соответствующие профили, разбросанные по всей этой странице. Прежде чем просматривать их, если вы еще этого не сделали, набросайте список ваших требований. Не забудьте указать свой бюджет, сроки, требования к доставке и стандартные требования. После того, как вы подготовите свой список, вы можете просмотреть производителей, которые мы перечислили. При этом часто сверяйтесь со своим списком. Выберите трех или четырех поставщиков, с которыми вы хотели бы поговорить напрямую, а затем сообщите свои требования. Не бойтесь задавать вопросы представителям службы поддержки, для этого они здесь! После того, как вы завершили свои разговоры, сравните и сопоставьте свои записи и выберите производителя, который, по вашему мнению, лучше всего вам подойдет.

После того, как вы подготовите свой список, вы можете просмотреть производителей, которые мы перечислили. При этом часто сверяйтесь со своим списком. Выберите трех или четырех поставщиков, с которыми вы хотели бы поговорить напрямую, а затем сообщите свои требования. Не бойтесь задавать вопросы представителям службы поддержки, для этого они здесь! После того, как вы завершили свои разговоры, сравните и сопоставьте свои записи и выберите производителя, который, по вашему мнению, лучше всего вам подойдет.

Фрикционные материалы — The Rowland Company

Brakete

Tribco Braketex — это композитный материал из 100% кевларового волокна, обладающий высокой износостойкостью и низким износом противоположной поверхности. Braketex не содержит металла, абразивов или асбеста. Его можно использовать во влажных или сухих условиях.

Динамический коэффициент трения на сухом покрытии: 0,36

Динамический коэффициент трения на мокром покрытии: от 0,10 до 0,15

Клатчтекс

Tribco Clutchtex представляет собой 100% композитный материал из кевларового волокна, который обеспечивает высокую износостойкость и низкий износ противоположной поверхности. Обладает отличной ударопрочностью и очень низкой теплопроводностью. Clutchtex не содержит металла, абразивов или асбеста.

Обладает отличной ударопрочностью и очень низкой теплопроводностью. Clutchtex не содержит металла, абразивов или асбеста.

Динамический коэффициент трения на сухом покрытии: 0,36

Динамический коэффициент трения на мокром покрытии: от 0,10 до 0,15

Накладки дисковых тормозов

Накладки дисковых тормозов Bremskerl изготовлены из высококачественных материалов, которые помогают равномерно распределять энергию по всей поверхности диска. Это помогает снизить износ, увеличивая срок службы накладок и ротора.

Типичные области применения: мобильные краны, мостовые краны, общественный транспорт, поезда

Накладки для барабанных тормозов

Накладки для барабанных тормозов Bremskerl доступны в различных размерах и конструкциях для соответствия вашему оборудованию. Bremskerl производит высококачественные фрикционные материалы без содержания асбеста с пониженной скоростью износа.

Типичные области применения: мобильные краны, мостовые краны, общественный транспорт, поезда

Гибкий формованный

Гибкие литые футеровки Scan-Pac 230AF и 232AF рекомендуются для применения в сцеплениях и тормозах с легкими и средними нагрузками. Green Gripper Aramid (GGA) имеет высокое содержание арамида, что позволяет использовать его в сложных условиях натяжения. Он не содержит металла, что обеспечивает низкий уровень истирания. GGA является гибким в неотвержденном состоянии и жестким в отвержденном состоянии.

Green Gripper Aramid (GGA) имеет высокое содержание арамида, что позволяет использовать его в сложных условиях натяжения. Он не содержит металла, что обеспечивает низкий уровень истирания. GGA является гибким в неотвержденном состоянии и жестким в отвержденном состоянии.

Коэффициент трения: от 0,27 до 0,48

Типичные области применения: Промышленные сцепления и тормоза, стенды размотки и перемотки, натяжные устройства

Гибкий тканый материал

Тканые фрикционные материалы Scan-Pac являются гибкими и доступны в различной ширине и толщине. Эти не содержащие асбеста материалы обеспечивают стабильно высокий уровень трения и хорошую скорость износа. Green Gripper Woven (GGW) — универсальный материал для промышленного применения в тяжелых условиях. Gemini Woven — более доступный вариант, не жертвующий производительностью.

Коэффициент трения: от 0,50 до 0,51

Типичные области применения: промышленные тормоза и сцепления, лебедки, лифты, коммерческие рыболовные суда

Жесткие формованные

Scan-Pac предлагает широкий выбор жестких формованных фрикционных материалов.