Содержание

Установки пропиточные, вакуумно-нагнетательной пропитки – ОАО СКЭР СТО

Установка вакуумно-нагнетательная пропиточная РИФЖ 445239.003

Установка вакуумно-нагнетательная пропиточная РИФЖ 445239.003

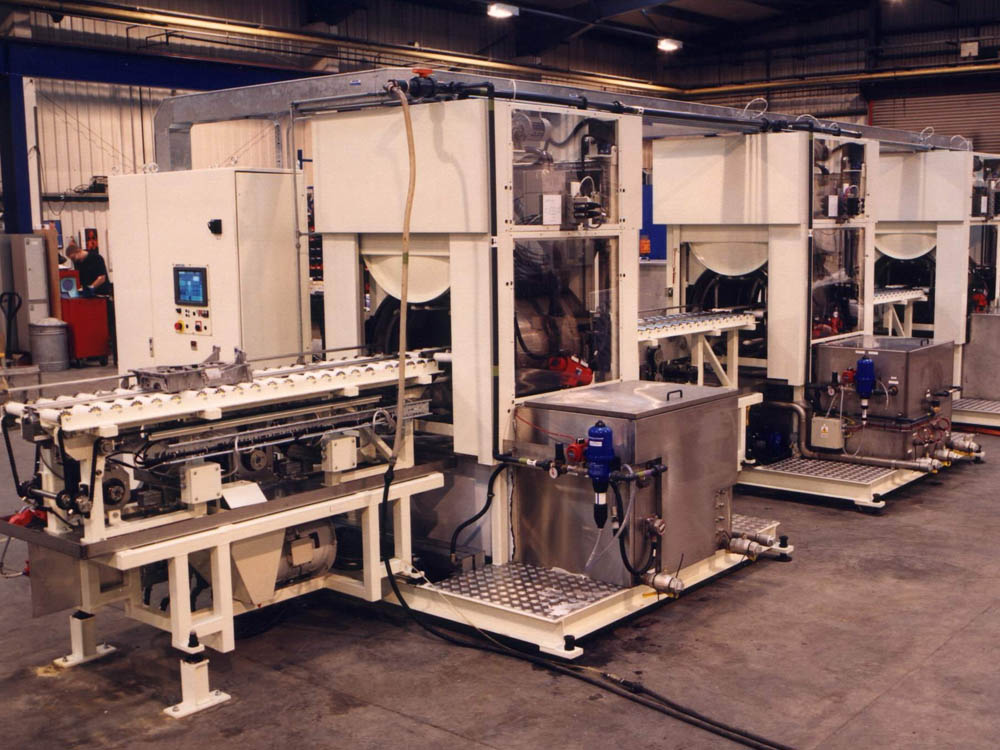

Установка вакуумной пропитки служит для сушки и пропитки обмоток, катушек, других электрических конструктивных элементов под вакуумом и давлением, при помощи пропиточных компаундов. Управление установкой осуществляется с сенсорной панели оператора. Процесс пропитки полностью автоматизирован с момента загрузки изделия в автоклав для пропитки обмоток. Производитель пропиточного оборудования ОАО “Севкавэлектроремонт”.

Установка вакуумно-нагнетательная пропиточная состоит из следующих основных элементов:

1 Автоклав пропиточный;

2 Рама емкости для пропитки;

3 Вакуумная станция;

4 Рама автоклава;

5 Установка нагрева охлаждения;

6 Пульт управления;

7 Шкаф управления;

8 Площадка обслуживания;

9 Линия подачи пропиточного материала.

Сопутствующее оборудование:

Установка пропиточная 2х-баковая для пропитки обмоток

Артикул: 445239.003 Категории: Оборудование для изготовления обмоток электродвигателей и трансформаторов, Оборудование для ремонта и испытаний трансформаторов, Оборудование для ремонта электродвигателей до 100 кВт, Оборудование для ремонта электродвигателей и трансформаторов свыше 100 кВт, Производство оборудования для ремонта электрических машин, Установки пропиточные, вакуумно-нагнетательной пропитки

Установка пропиточная РИФЖ 443239.003

Установка пропиточная РИФЖ 443239.003

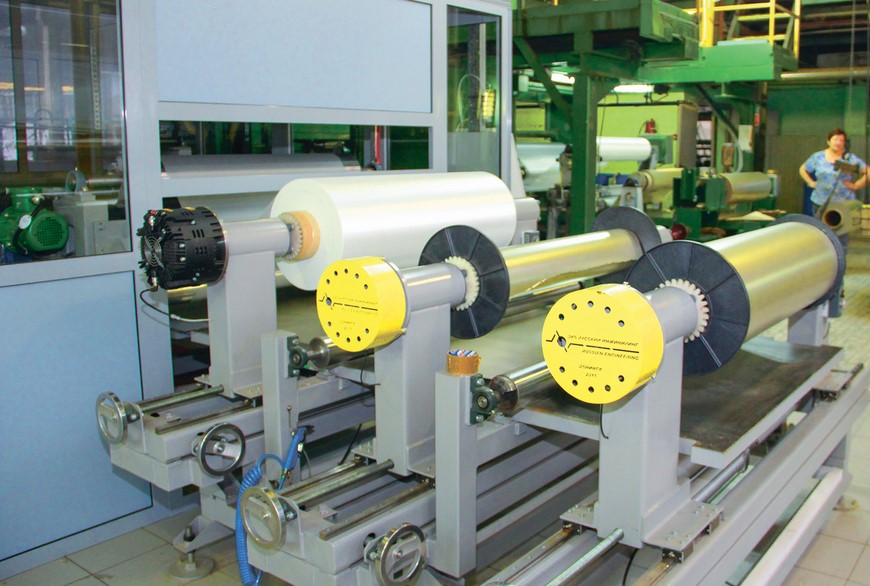

Установка пропиточная 2 -х баковая предназначена для пропитки лаком статоров, роторов, якорей, катушек электродвигателей. Ванна для пропитки обмоток состоит из двух баков, насосной установки для перекачки лака, привода механизма открывания крышек и бортовых отсосов для удаления паров растворителей.

Узлы, подлежащие пропитке, в контейнерах загружаются в бак пропиточной установки, свободный от лака.

Затем лак перекачивается в бак со статорами, освобождая при этом второй бак для “сухой” загрузки следующей партии. Перекачивая лак из первого бака во второй, осуществляется “сухая” выгрузка контейнеров из первого бака.

Затем лак перекачивается в бак со статорами, освобождая при этом второй бак для “сухой” загрузки следующей партии. Перекачивая лак из первого бака во второй, осуществляется “сухая” выгрузка контейнеров из первого бака.Все электрооборудование установки пропиточной выполнено во взрывозащищенном исполнении. Регулировка угла открывания крышек производится с помощью концевых выключателей. Баки имеют патрубки для подсоединения к системе аварийного слива лака. Пропиточное оборудование производства ОАО “Севкавэлектроремонт”

Похожее пропиточное оборудование – установка вакуумно-нагнетательной пропитки возможно посмотреть здесь

Артикул: 443239.002 Категории: Производство оборудования для ремонта электрических машин, Установки пропиточные, вакуумно-нагнетательной пропитки, Оборудование для ремонта фазных роторов и якорей, Оборудование для ремонта электродвигателей до 100 кВт, Оборудование для ремонта электродвигателей и трансформаторов свыше 100 кВт, Оборудование для изготовления обмоток электродвигателей и трансформаторов

Установки вакуумно-нагнетательной пропитки, вакуумной пропитки для пропитки изолирующими составами и компаундами изоляции обмоток, жестких секций обмоток электродвигателей, катушек и др. электротехнических изделий. Установки пропиточные для пропитки лаком статоров электрических машин. Ванны и баки пропиточные для пропитки, пропиточные автоклавы для обмоток и катушек электродвигателей и трансформаторов от производителя ОАО “Севкавэлектроремонт”.

электротехнических изделий. Установки пропиточные для пропитки лаком статоров электрических машин. Ванны и баки пропиточные для пропитки, пропиточные автоклавы для обмоток и катушек электродвигателей и трансформаторов от производителя ОАО “Севкавэлектроремонт”.

Пропиточно-сушильные отделения для обмоток | Технология и оборудование производства электрических машин

- Подробности

- Категория: Электрические машины

- электродвигатель

- оборудование

- технологии

- производство

Содержание материала

- Технология и оборудование производства электрических машин

- Характеристика и особенности технологии электромашиностроения

- Структура электромашиностроительного завода

- Производственный и технологический процессы

- Основы проектирования технологических процессов

- Припуски на обработку

- О базировании деталей

- Типизация технологических процессов, нормирование

- Механическая обработка деталей

- Обработка станин

- Обработка подшипниковых щитов

- Обработка деталей коллектора электрических машин постоянного тока

- Определение экономической эффективности выбранного варианта механической обработки

- Штамповка деталей электрических машин

- Усилие резания при вырубке и пробивке деталей

- Типы штампов

- Зазоры между матрицей и пуансоном

- Стойкость штампов

- Оборудование, применяемое для штамповки листов сердечников

- Штамповка листов сердечников

- Автоматизация процесса штамповки

- Механизация транспортировки отходов и готовых листов

- Вопросы техники безопасности в штамповочных цехах

- Изготовление сердечников магнитопроводов

- Ориентирование листов сердечников по шпоночной канавке и шихтовочному знаку

- Шихтовка сердечников роторов, якорей, статоров

- Прессовка и обработка пазов сердечников

- Сборка сердечников

- Типы коллекторов

- Изготовление коллекторных пластин

- Изготовление коллекторных прокладок

- Изготовление миканитовых манжет

- Основные операции сборки и обработки коллекторов

- Изготовление коллекторов на пластмассе

- Контроль коллекторов

- Сборка контактных колец

- Общие вопросы обмоточно-изоляционного производства

- Заготовительные работы при изготовлении обмоток

- Типы обмоток и область применения

- Изготовление одновитковых катушек якоря

- Изготовление многовитковых катушек якоря

- Изготовление шаблонных катушек статора и стержней ротора

- Намотка всыпных катушек

- Типы катушек полюсов

- Изготовление катушек полюсов из круглого и прямоугольного изолированных проводов

- Изготовление катушек из голого медного провода, наматываемого плашмя

- Изготовление катушек из голого медного провода, наматываемого на ребро

- Изготовление катушек с изоляцией «монолит»

- Изолирование катушек

- Изолирование пазов сердечников

- Подготовка сердечника к укладке катушек якоря

- Бандажировка якоря

- Отделка якоря

- Укладка и соединение катушек роторов и статоров

- Укладка и соединение всыпных обмоток статоров и роторов

- Укладка и соединение стержневой обмотки ротора

- Типы короткозамкнутых обмоток и их изготовление

- Заливка короткозамкнутых роторов алюминием

- Влияние различных способов заливки на качество короткозамкнутых роторов

- Провода обмоток микромашин

- Подготовка сердечников к укладке обмоток микромашин

- Укладка обмоток якорей микромашин

- Пропитка и сушка обмоток

- Сушка обмоток

- Пропиточно-сушильные отделения для обмоток

- Механизация и автоматизация пропиточно-сушильных работ

- Техника безопасности и противопожарная техника при пропитке и сушке обмоток

- Пайка и сварка соединений в обмотках

- Пайка соединений в обмотках мягкими припоями

- Пайка соединений в обмотках твердыми припоями

- Сварка и лужение соединений в обмотках

- Контроль и испытание обмоток

- Испытание обмоток аппаратами СМ-1

- Сборка электрических машин

- Балансировка роторов

- Монтаж подшипников

- Общая сборка электрических машин переменного тока

- Общая сборка электрических машин постоянного тока

- Окраска и сушка деталей и собранных электрических машин

- Испытания электрических машин

- Проверка установочно-присоединительных размеров

- Станции для испытания электрических машин

- Вопросы техники безопасности при испытании электрических машин

Страница 65 из 83

Пропитка и сушка обмоток электрических машин на различных стадиях производства из-за специфики технологического процесса осуществляются в специальных сушильно-пропиточных отделениях, располагаемых чаще всего в отдельных помещениях.

Оборудование сушильно-пропиточного отделения состоит из:

- Пропиточных ванн, автоклавов и сушильных печей, в которых производится процесс пропитки и сушки.

- Подъемно-транспортных средств и вспомогательных устройств, необходимых для правильного и бесперебойного функционирования отделения (емкости для хранения лака, фильтры и насосы для его перекачки, вентиляционные устройства, распределительная и контрольно-измерительная аппаратура).

Конструкция ванн и печей зависит от веса и габарита изделий, вида пропиточных лаков, способов нагрева, типа производства. Поэтому оборудование пропиточно-сушильных отделений отличается большим конструктивным разнообразием.

В зависимости от типа производства сушильно-пропиточные отделения механизированы в большей или меньшей степени.

Наименее механизированными являются отделения на заводах и в цехах с мелкосерийным типом производства. Для пропитки изделий в них служат емкости с лаком, а для сушки — отдельно стоящие тупиковые печи или блок из нескольких печей. Все транспортные операции, в том числе погружение изделий в бак с лаком, загрузка и разгрузка выдвижных тележек сушильных печей, осуществляются с помощью кран-балки, управляемой с пола рабочим.

Все транспортные операции, в том числе погружение изделий в бак с лаком, загрузка и разгрузка выдвижных тележек сушильных печей, осуществляются с помощью кран-балки, управляемой с пола рабочим.

Наиболее совершенными и полностью механизированными являются конвейерные сушильно-пропиточные отделения заводов крупносерийного и массового производства.

Оборудование сушильно-пропиточных отделений не стандартизировано, оно проектируется и изготовляется самими электромашиностроительными предприятиями.

Ниже приводятся конструкции некоторого оборудования сушильно-пропиточных отделений.

Ванна для пропитки (механизированная) служит для пропитки обмоток электрических машин (рис. 15-2). Она состоит из шкафа 2, сваренного из уголков и обшитого листовой сталью. Спереди шкафа имеются двухстворчатые дверцы для загрузки катушек обмоток на сетчатый поддон 3 для пропитки и снятия с поддона их после пропитки.

На верхней стороне шкафа смонтирован двухбарабанный подъемный механизм 2 для опускания в ванну 4 с лаком и подъема из нее

Рис. 15-2. Ванна для пропитки катушек обмоток поддона с катушками. Поддоны выполнены съемными, а ванна 4 может выдвигаться в приямок. Шкаф оборудован вытяжной вентиляцией (на чертеже не показана).

15-2. Ванна для пропитки катушек обмоток поддона с катушками. Поддоны выполнены съемными, а ванна 4 может выдвигаться в приямок. Шкаф оборудован вытяжной вентиляцией (на чертеже не показана).

Установка с нижней подачей лака (рис. 15-3) предназначена для пропитки роторов и статоров. Подлежащие пропитке статоры устанавливают на стенд 12, а роторы — на стенд 15.

На стенд одновременно устанавливается по четыре ротора и статора.

Рабочий объем пропиточного лака находится в резервуаре 17, установленном на фундаменте 18 на двух подставках 16.

Резервуар соединен лакопроводами с пропиточными стендами и лакохранилищем, находящимся в отдельном помещении, из которого в резервуар 17 насосом 1 подается лак по мере его расхода.

Подача лака к пропиточным стендам из резервуара осуществляется за счет давления сжатого воздуха на зеркало лака в резервуаре. Воздух подается из заводской магистрали в верхнюю часть резервуара при открытии крана 4.

Для очистки воздуха от масла и влаги служат отстойник 7 и фильтр 6. Величина давления устанавливается регулятором давления 9 в пределах 4—5 атм. При избыточном давлении в резервуаре автоматически открывается клапан и давление падает до установленного.

Величина давления устанавливается регулятором давления 9 в пределах 4—5 атм. При избыточном давлении в резервуаре автоматически открывается клапан и давление падает до установленного.

Лак в резервуаре периодически перемешивается сжатым воздухом при открытии крана 3.

На случай очистки фильтра и отстойника магистраль перекрывается краном 8. Краны 2, открываемые и закрываемые поворотом стержней 13, служат для впуска лака в стенд и перекрытия магистрали по заполнении стенда.

Рис. 15-3. Схема установки с нижней подачей лака для пропитки роторов и статоров AOЛ2 2-го габарита

Для спуска лака из стендов необходимо кран 4 переключить поворотом рукоятки для выпуска сжатого воздуха из резервуара и открыть у стендов краны 2.

В магистрали подачи лака к стендам имеется отстойник 19, на дно которого осаждаются тяжелые частицы, загрязняющие лак.

Для слива грязи из стендов имеются отдельные магистрали, открываемые кранами 14.

Установка оборудована вентиляцией 11 с бортовым отсосом паров растворителей от стендов.

Рис. 15-4. Печь с тупиковой камерой для сушки изделий:

1 — шлаковата; 2 — пеношамотный кирпич; 3 — диатомитовый кирпич; 4 — цементный слой толщиной 20 м; 5 — короб соединительный; 6 — электрокалорифер с трубчатыми электронагревателями; 7 — вентилятор; 8 — электродвигатель; 9 — механизм подъема дверей; 10 — дверцы камеры; 11 — патрубок калорифера. 12 — бетон

Крышка пропиточного стенда 15 открывается и закрывается пневмоцилиндром, включаемым краном 10.

Сушильная печь с тупиковой камерой и электрообогревом (рис. 15-4) предназначена для сушки роторов, статоров и якорей до и после пропитки. В ней также может производиться сушка изделий после окраски.

Печи такой конструкции широко распространены на электромашиностроительных заводах для сушки изделий методом конвекционного нагрева.

Печь, показанная на рисунке, обогревается воздухом, проходящим через трубчатый электрокалорифер. Она рассчитана на температуру 200° для сушки изделий, пропитываемых кремнийорганическим лаком.

Если установить вместо электрокалорифера парокалорифер, то печь будет иметь более низкие температуры, при которых производится сушка изделий с изоляцией класса А, а также после окраски.

Воздух, прогоняемый через калорифер вентилятором, находящимся внутри воздухопровода, нагревается. При дальнейшем движении, омывая изделия, находящиеся в печи на тележке, он отдает им свое тепло. Охлажденный воздух засасывается тем же вентилятором в циркуляционный воздухопровод через всасывающие окна, расположенные по нижнему периметру камеры.

Сушильная печь является высокомеханизированной и автоматизированной установкой. Температурный режим в ней поддерживается автоматически. Также автоматически открываются и закрываются заслонки в окнах воздухопровода для выброса отработанного воздуха.

В первый период сушки, когда происходит наиболее интенсивное выделение паров влаги или растворителя, заслонка поворачивается на наибольший угол. При дальнейшей сушке величина открытия заслонок уменьшается, а затем, во второй период сушки, когда происходит запечка лака, заслонка закрывается. Печь в это время работает без выброса воздуха, т. е. в режиме рециркуляции.

Печь в это время работает без выброса воздуха, т. е. в режиме рециркуляции.

Нажатием кнопок производят включение автоматического закрывания и открывания дверей и передвижение тележки с изделиями из печи и в печь.

- Назад

- Вперёд

- Назад

- Вперёд

- Вы здесь:

- Главная

- Оборудование

- Эл. машины

- Типы и серии электродвигателей на электростанциях

Еще по теме:

- Технология и оборудование производства электрической аппаратуры

- Технология монтажа электрических машин, прибывающих с заводов-изготовителей в разобранном виде

- Электрооборудование насосных, компрессорных станций и нефтебаз

- Комплекс оборудования для механизации изготовления валов

- Оборудование станций для испытания трансформаторов

Обзор оборудования для вакуумной пропитки

Лучшие результаты

Оборудование Godfrey & Wing использует технологию пропитки, которая герметизирует поры каждый раз с первого раза. Благодаря коэффициенту извлечения с первого раза (FTT) более 99%, оборудование для пропитки Godfrey & Wing герметизирует пористость при производстве чистых, неповрежденных деталей.

Благодаря коэффициенту извлечения с первого раза (FTT) более 99%, оборудование для пропитки Godfrey & Wing герметизирует пористость при производстве чистых, неповрежденных деталей.

Больше контроля

Оборудование Godfrey & Wing легко интегрируется в производственный процесс. Это помогает компаниям исключить незавершенное производство и оптимизировать производство сотовых устройств, обеспечивая при этом безопасную, эффективную и эргономичную рабочую среду.

Безопасность оператора

Благодаря усовершенствованному интерфейсу человек-машина оператор всегда находится в безопасности и продуктивно работает. Световые завесы, предохранительные приводы, изолированные панели и безвентиляционная вытяжка обеспечивают постоянную безопасность.

CFI |

| КАПИ | ВЛВ | API | ЭкоСил | ||||||

Процесс | Сухой вакуум и давление (DVP) | Сухой вакуум и давление (DVP) | Сухой вакуум и давление (DVP) | Сухой вакуум и давление (DVP) | Сухой пылесос (DV)/ Мокрый пылесос (WV) | ||||||

Размер детали | 18 x 14 x 24 дюйма |

| 20″ x 28″ x 20″ | 15 x 12 x 23 дюйма | 19 x 19 x 28 дюймов | 11 x 8 x 15 дюймов | |||||

циклов/час | 38 | 40 | 15 | 15 | 12: Термическое отверждение 10: Анаэробный | ||||||

Время такта | 95 секунд | 80 секунд | 240 секунд | 240 секунд | 300 секунд: термическое отверждение | ||||||

Габаритные размеры | Пользовательский | Пользовательский | 156 x 84 x 90 дюймов (396 см x 213 см x 286 см) | 180 x 102 x 90 дюймов | 132 x 72 x 89 дюймов | ||||||

| Узнать больше > | Узнать больше > | Узнать больше > | Узнать больше > | Узнать больше > |

Непрерывная пропитка

(CFi)

Максимальный размер детали: 18″ x 14″ x 24″

(45 см x 35 см x 60 см)

Типовое количество циклов в год: 220 000

Узнать больше

Непрерывная улучшенная пропитка трансмиссии

(CAPi)

Максимальный размер детали: 20″ x 28″ x 20″

(50 см x 71 см x 50 см)

Типовое количество циклов в год: 220 000

Узнать больше

Высокое значение Низкий объем

(HVLV)

Максимальный размер детали: 15″ x 12″ x 23″

(38 см x 30 см x 58 см)

Типовое количество циклов в год: 72 000

Узнать больше

Пропитка Advanced PowerTrain

(APi)

Максимальный размер детали: 19″ x 19″ x 28″

(48 см x 48 см x 71 см)

Типовое количество циклов в год: 62 000

Узнать больше

EcoSeal

Максимальный размер детали: 11″ x 8″ x 15″

(27 см x 20 см x 38 см)

Типовое количество циклов в год: 48 000

Узнать больше

Оборудование для вакуумной пропитки под давлением (VPI)

HEDRICH проектирует и производит оптимальные решения для оборудования для вакуумной пропитки под давлением – индивидуально адаптированные к вашим требованиям. Для беспористой пропитки самых различных компонентов используются изоляционные среды, такие как лаки, масла, смолы и воски. Детали, подлежащие пропитке, дегазируют и сушат в вакууме, а затем пропитывают под давлением.

Для беспористой пропитки самых различных компонентов используются изоляционные среды, такие как лаки, масла, смолы и воски. Детали, подлежащие пропитке, дегазируют и сушат в вакууме, а затем пропитывают под давлением.

Комплексные решения |

В зависимости от ваших требований, HEDRICH снабжает системы пропитки дополнительными компонентами, такими как, например. мешалка, охлаждающий змеевик, вытяжные устройства или емкостные измерители для контроля пропитки.

Транспортировка питающим насосом |

В качестве альтернативы пропиточная среда может транспортироваться подающим насосом из и в емкость для пропитки. Возможен дополнительный подогрев пропиточной среды в подающем трубопроводе и ее повторное охлаждение в обратном трубопроводе, что позволяет регулировать вязкость.

Возможен дополнительный подогрев пропиточной среды в подающем трубопроводе и ее повторное охлаждение в обратном трубопроводе, что позволяет регулировать вязкость.

Простое перемещение по перепаду давления |

Системы пропитки с транспортировкой за счет разности давлений применяются, когда не требуется подогрев пропиточной среды. В большинстве случаев транспортировка осуществляется под вакуумом.

Компактное решение |

Компактные системы могут использоваться для пропитки мелких деталей.

Затем лак перекачивается в бак со статорами, освобождая при этом второй бак для “сухой” загрузки следующей партии. Перекачивая лак из первого бака во второй, осуществляется “сухая” выгрузка контейнеров из первого бака.

Затем лак перекачивается в бак со статорами, освобождая при этом второй бак для “сухой” загрузки следующей партии. Перекачивая лак из первого бака во второй, осуществляется “сухая” выгрузка контейнеров из первого бака.