Типы камер сгорания дизелей

Устройство и эксплуатация ДВС

Камеры сгорания у дизельных двигателей бывают неразделенные и разделенные. У неразделенных камер сгорания все пространство сжатия представляет собой единый объем, в который непосредственно впрыскивается топливо. Поэтому эти камеры часто называют камерами непосредственного впрыска. По способу смесеобразования неразделенные камеры делят на три группы: с объемным, пленочным и смешанным (объемно-пленочным) смесеобразованием. У разделенных камер сгорания объем пространства сжатия состоит из двух неравных частей. Одна часть размещается в дополнительной камере, расположенной обычно в головках цилиндров, другая - между дополнительной камерой и днищем поршня в в. м. т. По способу смесеобразования разделенные камеры сгорания делятся на три группы: предкамерные, вихрекамерные, воздушно-камерные. Рассмотрим некоторые типичные схемы неразделенных камер сгорания (рис. 55). Камеры этого типа получили наиболее широкое применение. Процесс смесеобразования здесь идет в едином объеме, поэтому к качеству распыливания предъявляют очень высокие требования. Для более полного распыливания топлива применяют только многодырчатые форсунки 4. Хорошее распыливание обеспечивается при высоком давлении впрыска (20-190 МПа). В неразделенных камерах с объемным смесеобразованием стремятся все топливо равномерно распределить в воздушном заряде камеры. Камера сгорания должна иметь такую конфигурацию, чтобы каждая частица топлива успела загореться раньше, чем достигнет стенок цилиндра. У некоторых дизелей для более полного перемешивания топлива используют принудительное завихрение воздуха. У четырехтактных дизелей применяют впускные клапаны со специальным козырьком для завихрения, а у двухтактных - тангенциально направленные продувочные окна. Наиболее часто используют форму камеры, показанную на рис. 55, а, которая напоминает горящие факелы топлива, а реже - сковородообразную (рис. 55, б) и полусферическую (рис. 55, в) формы. Преимущества объемного смесеобразования - простая и симметричная форма камеры, небольшие тепловые потери и хорошие пусковые качества. В неразделенных камерах с пленочным смесеобразованием камера имеет шарообразную форму и располагается в поршне. Форсунка установлена под очень малым углом к внутренней сферической поверхности камеры, и примерно 9596 топлива под давлением около 15 МПа подается в виде тонкой пленки на эту поверхность. Поджигание топлива, испарившегося с поверхности камеры, осуществляется вследствие воспламенения 5% топлива, направленного в центральную часть воздушного заряда. Дизели с пленочным смесеобразованием являются многотопливными, т. е. могут работать на дизельном топливе, газойле и др.

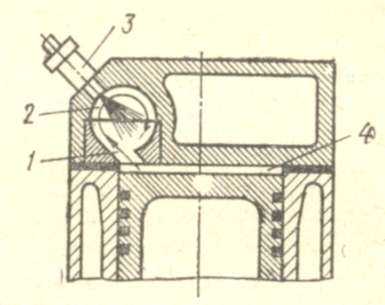

Рис. 55. Неразделенные камеры сгорания: а - днище сложной формы с выступающей центральной частью, б - днище поршня с выступающим краем, в - днище с полусферической выемкой, г - камера в поршие с объемно-пленочным смесеобразованием: 1 - поршень, 2 - днище поршня, 3- голонка цилиндра, 4 - форсунка

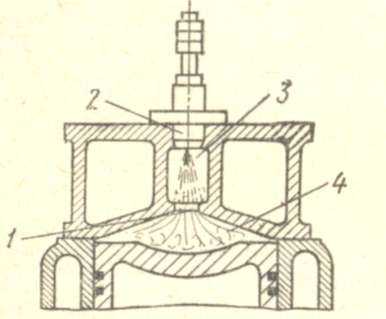

На рис. 55, г показана неразделенная камера со смешанным {объемно-пленочным) смесеобразованием. Здесь количество топлива, направляемого на стенки, зависит от формы камеры сгорания, расположения форсунок и др. Камеры с объемно-пленочным смесеобразованием характеризуются невысоким давлением сгорания, плавной и мягкой работой. Разделенную камеру сгорания имеют предкамерные дизели. У этих дизелей камера сгорания состоит из основной камеры 4 (рис. 56) и предкамеры 3, сообщающейся с основной камерой одним или несколькими каналами 1. Предкамера чаще всего бывает цилиндрической формы, а форсунка 2 располагается по оси камеры и имеет однодырчатый распылитель. Процесс смесеобразования происходит следующим образом.

Рис. 56. Схема предкамерного дизеля: 1 - соединительный канал, 2 - форсунка, 3 - предкамера, 4 - основная камера сгорания

При ходе сжатия давление в цилиндре возрастает и воздух с большой скоростью через соединительные каналы входит в предкамеру, где происходит интенсивное вихреобразование. Благодаря этому топливо, впрыскиваемое за 10-20° до в.м.т. в предкамеру, хорошо перемешивается с воздухом и самовоспламеняется. В предкамере топливо сгорает частично из-за недостатка воздуха. Остальная часть топлива в связи с резким повышением давления при сгорании выбрасывается е большой скоростью через соединительные каналы в главную камеру. При этом основная часть топлива также распыливается, перемешивается е воздухом, находящимся в главной камере и догорает. Преимущества предкамерных дизелей - хорошее распыливание топлива струей газов, применение форсунок с низким давлением впрыска (8-12 МПа), несложная конструкция топливного насоса, возможность использования тяжелых сортов топлива без особенно тщательной очистки, недостаток - их трудный запуск.

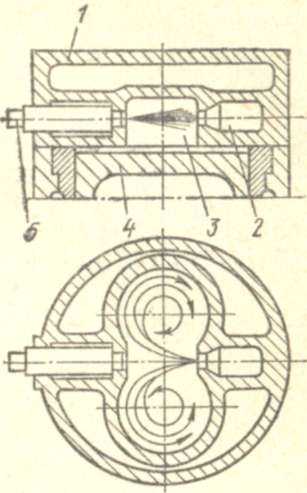

Рис. 57. Схема вихрекамерного дизеля: 1 - направляющий канал, 2 - вихревая камера, 3 - форсунка, 4 - основная камера сгорания

На рис. 57 показана схема вихрекамерного дизеля. Камера сжатия делится на основную 4 в рабочем цилиндре и вихревую 2 вне цилиндра. Обе камеры соединены одним или несколькими каналами 1. Вихревые камеры выполняют шарообразными или цилиндрическими, их объем составляет 50-80% всего объема заряда воздуха. Топливо форсункой 3 впрыскивается непосредственно в вихревую камеру. Принцип вихрекамерного смесеобразования заключается в следующем. Воздух, сжимаемый в цилиндре, поступает по направляющему каналу в вихревую камеру и вследствие тангенциального расположения канала совершает интенсивное вращательное движение, способствующее хорошему и быстрому перемешиванию топлива с воздухом. При сгорании давление в камере растет и продукты сгорания вместе с воздухом и несгоревшим топливом устремляются в цилиндр, где также возникает вихревое движение. Но при этом большая часть топлива сгорает в вихревой камере. У некоторых вихревых камер имеется неохлаждаемая вставка из жаростойкой стали, которая играет роль теплового аккумулятора. Вставка принимает тепло во время горения и отдает его при сжатии, благодаря чему сокращается период задержки воспламенения и обеспечивается хорошая работа дизеля на различных нагрузках. Воздушно-камерные дизели имеют разделенную камеру (рис. 58), состоящую из воздушной камеры 2 в головке цилиндра и основной камеры сгорания 3 в надпор-шневом пространстве. Объем воздушной камеры у старых конструкций дизелей составляет около 70%, а у новых - до 25% объема пространства камеры сгорания. Камеры сообщаются между собой узкой горловиной. Форсунка 5 расположена вне воздушной камеры: струя топлива направляется к горловине, соединяющей обе камеры, и лишь частично попадает в воздушную камеру.

Рис. 58. Схема воздушно-камерного дизеля: 1- головка цилиндра, 2 - воздушная камера, 3 - основная камера сгорания, 4 - поршень, 5 - форсунка В воздушной камере происходит первоначальная вспышка; давление в ней становится выше, чем в основной камере, и продукты сгорания вместе с воздухом устремляются в основную камеру навстречу струе топлива. Это способствует хорошему смесеобразованию и сгоранию топлива в основной камере. Дизели с разделенными камерами для обеспечения надежного пуска в ход обычно снабжают подогревательными устройствами: спиралями накаливания или другими приспособлениями, облегчающими пуск.

Рубрика: Система топливоподачи дизельных двигателей | Метки: воздух, топливо, аккумулятор, вихрекамерного, воздух, время, вспышка, газ, давление, двигателей, дизелей, дизель, дизеля, имеет, клапан, насоса, очистки, поверхность, поршень, сгорания, топлива, топливного, топливо, форсунки, цилиндр

Еще по теме

- Корректоры подачи топлива и автоматические муфты опережения впрыскаДля лучшего использования двигателя внутреннего сгорания необходимо, чтобы крутящий момент при полной подаче топлива увеличивался при снижении частоты вращения коленчатого вала. Количество воздуха, поступающего в цилиндры двигателя, увеличивается при снижении частоты вращения коленчатого вала благодаря лучшему наполнению цилиндров. Следовательно, необходимо обеспечить соответствующее увеличение - корректирование цикловой подачи топлива. Для этой[..]

- Топливо для карбюраторных двигателейОсновным топливом для карбюраторных двигателей являются бензины различных видов и марок, очень редко используется керосин. Бензин должен обладать хорошими карбюрационными свойствами, т. е. обеспечивать легкий пуск двигателя и образовывать однородную по составу горючую смесь, дающую устойчивую работу двигателя на всех режимах. Кроме того, бензин должен хорошо распыливаться и •полностью испаряться,[..]

- Смазочные материалы для двигателей внутреннего сгоранияВ настоящее время для двигателей внутреннего сгорания применяют масла с присадками. Присадками называют сложные соединения, которые добавляют к моторным маслам для улучшения их эксплуатационных свойств. По действию на смазочные масла присадки разделяют на следующие группы: вязкостные или загущающие- улучшающие вязкостно-температурные свойства и повышающие вязкость масел; моющие - предотвращающие образование на[..]

Как это работает: дизельный двигатель. Часть 1.

Заказать запчасть со скидкой! В самом первом выпуске рубрики «Как это работает», мы рассказывали про основные типы двигателей, их историю, обозначили преимущества и недостатки каждого типа, а так же в общем рассмотрели их принцип работы. Теперь самое время углубиться в нюансы работы одного из самых распространенных, но малопонятных - дизельных двигателей. Опишем его работу в двух статьях. Итак, в первой части Вы вспомните основы работы дизеля и узнаете про разделенные и неразделенные камеры сгорания (непосредственный впрыск). На первый взгляд дизельный двигатель почти не отличается от обычного бензинового - те же цилиндры, поршни, шатуны. Главные и принципиальные отличия заключаются в способе образования и воспламенения топливо-воздушной смеси. В карбюраторных и обычных инжекторных двигателях приготовление смеси происходит не в цилиндре, а во впускном тракте. В бензиновых двигателях с непосредственным впрыском смесь образуется так же как и в дизелях - непосредственно в цилиндре. В бензиновом моторе топливо-воздушная смесь в цилиндре воспламеняется в нужный момент от искрового разряда. В дизеле же топливо воспламеняется не от искры, а вследствие высокой температуры воздуха в цилиндре. Рабочий процесс в дизеле происходит следующим образом: вначале в цилиндр попадает чистый воздух, который за счет большой степени сжатия (16-24:1) разогревается до 700-900°С. Дизтопливо впрыскивается под высоким давлением в камеру сгорания при подходе поршня к верхней мертвой точке. А так как воздух уже сильно разогрет, после смешивания с ним происходит воспламенение топлива. Самовоспламенение сопровождается резким нарастанием давления в цилиндре - отсюда повышенная шумность и жесткость работы дизеля (в последующем будет рассказано, как эти показатели снизили). Такая организация рабочего процесса позволяет использовать более дешевое топливо и работать на очень бедных смесях, что определяет более высокую экономичность. Дизель имеет больший КПД (у дизеля – 35–45%, у бензинового – 25–35%) и крутящий момент. К недостаткам дизельных двигателей обычно относят повышенную шумность и вибрацию, меньшую литровую мощность и трудности холодного пуска. Но описанные недостатки относятся в основном к старым конструкциям, а в современных эти проблемы уже не являются столь очевидными.

| Свечи накаливания в дизельных двигателях | Как уже отмечалось, конструкция дизельного двигателя подобна конструкции бензинового двигателя. Однако аналогичные детали у дизеля существенно усилены, чтобы воспринимать более высокие нагрузки - ведь степень сжатия у него намного выше (16-24 единиц против 9-11 у бензинового). Характерная деталь в конструкции дизелей — это поршень. Форма днища поршней у дизелей определяется типом камеры сгорания, поэтому по форме легко определить, какому двигателю принадлежит данный поршень. Во многих случаях днище поршня содержит в себе камеру сгорания. Днища поршней находятся выше верхней плоскости блока цилиндров, когда поршень находится в верхней точке своего хода. Так как воспламенение рабочей смеси осуществляется от сжатия, в дизелях отсутствует система зажигания, хотя свечи могут применяться и на дизеле. Но это не свечи зажигания, а свечи накаливания, которые предназначены для подогрева воздуха в камере сгорания при холодном пуске двигателя. |

Технические и экологические показатели автомобильного дизельного двигателя в первую очередь зависят от типа камеры сгорания и системы впрыскивания топлива. Форма камеры сгорания значительно влияет на качество процесса смесеобразования, а значит и на мощность и шумность работы двигателя. Камеры сгорания дизельных двигателей разделяются на два основных типа: неразделенные и разделенные. Раньше на рынке легкового машиностроения доминировали дизели с разделенными камерами сгорания. Впрыск топлива в этом случае осуществляется не в надпоршневое пространство, а в специальную камеру сгорания, выполненную в головке блока цилиндров. При этом различают два процесса смесеобразования: предкамерный (его еще называют форкамерным) и вихрекамерный.

Технические и экологические показатели автомобильного дизельного двигателя в первую очередь зависят от типа камеры сгорания и системы впрыскивания топлива. Форма камеры сгорания значительно влияет на качество процесса смесеобразования, а значит и на мощность и шумность работы двигателя. Камеры сгорания дизельных двигателей разделяются на два основных типа: неразделенные и разделенные. Раньше на рынке легкового машиностроения доминировали дизели с разделенными камерами сгорания. Впрыск топлива в этом случае осуществляется не в надпоршневое пространство, а в специальную камеру сгорания, выполненную в головке блока цилиндров. При этом различают два процесса смесеобразования: предкамерный (его еще называют форкамерным) и вихрекамерный.  При форкамерном процессе топливо впрыскивается в специальную предварительную камеру, связанную с цилиндром несколькими небольшими каналами или отверстиями, ударяется об ее стенки и перемешивается с воздухом. Воспламенившись, смесь поступает в основную камеру сгорания, где и сгорает полностью. Сечение каналов подбирается так, чтобы при ходе поршня вверх (сжатие) и вниз (расширение) между цилиндром и форкамерой возникал большой перепад давления, вызывающий течение газов через отверстия с большой скоростью. Во время вихрекамерного процесса сгорание также начинается в специальной отдельной камере, только выполненной в виде полого шара. В период такта сжатия воздух по соединительному каналу поступает в предкамеру и интенсивно закручивается (образует вихрь) в ней. Впрыснутое в определенный момент топливо хорошо перемешивается с воздухом. Таким образом, при разделенной камере сгорания происходит как бы двухступенчатое сгорание топлива. Это снижает нагрузку на поршневую группу, а также делает звук работы двигателя более мягким. Недостатком дизельных двигателей с разделенной камерой сгорания являются: увеличение расхода топлива вследствие потерь из-за увеличенной поверхности камеры сгорания, больших потерь на перетекание воздушного заряда в дополнительную камеру и горящей смеси обратно в цилиндр. Кроме того, ухудшаются пусковые качества. Дизельные двигатели с неразделенной камерой называют также дизелями с непосредственным впрыском. Топливо впрыскивается непосредственно в цилиндр, камера сгорания выполнена в днище поршня. До недавнего времени непосредственный впрыск использовался на низкооборотистых дизелях большого объема (проще говоря, на грузовиках). Хотя такие двигатели экономичнее моторов с разделенными камерами сгорания, их применение на небольших дизелях сдерживалось трудностями организации процесса сгорания, а также повышенными шумом и вибрацией, особенно в режиме разгона. Тем не менее, трудности были решены и система непосредственного впрыска открыла "второе дыхание" для дизельных двигателей. Подробности об этом будут в следующей части.

При форкамерном процессе топливо впрыскивается в специальную предварительную камеру, связанную с цилиндром несколькими небольшими каналами или отверстиями, ударяется об ее стенки и перемешивается с воздухом. Воспламенившись, смесь поступает в основную камеру сгорания, где и сгорает полностью. Сечение каналов подбирается так, чтобы при ходе поршня вверх (сжатие) и вниз (расширение) между цилиндром и форкамерой возникал большой перепад давления, вызывающий течение газов через отверстия с большой скоростью. Во время вихрекамерного процесса сгорание также начинается в специальной отдельной камере, только выполненной в виде полого шара. В период такта сжатия воздух по соединительному каналу поступает в предкамеру и интенсивно закручивается (образует вихрь) в ней. Впрыснутое в определенный момент топливо хорошо перемешивается с воздухом. Таким образом, при разделенной камере сгорания происходит как бы двухступенчатое сгорание топлива. Это снижает нагрузку на поршневую группу, а также делает звук работы двигателя более мягким. Недостатком дизельных двигателей с разделенной камерой сгорания являются: увеличение расхода топлива вследствие потерь из-за увеличенной поверхности камеры сгорания, больших потерь на перетекание воздушного заряда в дополнительную камеру и горящей смеси обратно в цилиндр. Кроме того, ухудшаются пусковые качества. Дизельные двигатели с неразделенной камерой называют также дизелями с непосредственным впрыском. Топливо впрыскивается непосредственно в цилиндр, камера сгорания выполнена в днище поршня. До недавнего времени непосредственный впрыск использовался на низкооборотистых дизелях большого объема (проще говоря, на грузовиках). Хотя такие двигатели экономичнее моторов с разделенными камерами сгорания, их применение на небольших дизелях сдерживалось трудностями организации процесса сгорания, а также повышенными шумом и вибрацией, особенно в режиме разгона. Тем не менее, трудности были решены и система непосредственного впрыска открыла "второе дыхание" для дизельных двигателей. Подробности об этом будут в следующей части.

© 2006–2017 Автомобили Гродно

autogrodno.by

Камеры сгорания дизельных двигателей

Для хорошего смесеобразования одновременно крайне важно правильно сочетать распыливание топлива и движение воздуха в камере сгорания. Это позволит улучшить распределœение топлива в камере и осуществить процесс сгорания при наименьшем количестве воздуха.

Форма камеры сгорания должна:

- соответствовать направлению и дальнобойности струи впрыскиваемого топлива;

- обеспечивать организованное движение потока воздуха, интенсивное перемешивание топлива и воздуха, полное сгорание топлива в короткий период при наименьшем количестве воздуха;

- плавное нарастание давления в цилиндре, умеренное максимальное давление при сгорании и минимальные тепловые потери;

- создавать условия для облегченного запуска двигателя.

По конструкции дизельные двигатели разделяются на две основные категории: с неразделœенными и разделœенными камерами сгорания. Неразделœенные камеры имеют только одно отделœение, в котором происходит и смесеобразование, и сгорание топлива. Разделœенные камеры разделœены на две части: основную и дополнительную, соединœены между собой горловиной. При этом топливо впрыскивается в дополнительную камеру.

По способу различают объёмное, пленочное и комбинированное смесеобразование.

При объёмном смесеобразовании топливо распыливается в объёме камеры сгорания и лишь небольшая часть его попадает в пристеночный слой. Объемное смесеобразование осуществляется в неразделœенных камерах сгорания.

Пленочное смесеобразование применяется в ряде конструкций камер сгорания, когда почти всœе топливо направляется в пристеночную зону. В центральную часть камеры сгорания попадает приблизительно 5–10% впрыскиваемого форсункой топлива. Остальная часть топлива распределяется на стенках камеры сгорания в виде тонкой пленки (10–15 мкм). Первоначально воспламеняется часть топлива, попавшая в центральную часть камеры сгорания, где обычно отсутствует движение заряда и устанавливается наиболее высокая температура. В дальнейшем, по мере испарения и смешения с воздухом, горение распространяется на основную часть топлива, направленную в пристеночный слой. При пленочном смесеобразовании требуется менее тонкое распыливание топлива. Применяют форсунки с одним сопловым отверстием. Давление впрыска топлива не превышает 17–20 МПа. Пленочное смесеобразование по сравнению с объёмным обеспечивает лучшие экономические показатели двигателя, упрощает конструкцию топливной аппаратуры. Основным недостатком являются низкие пусковые свойства двигателя при низких температурах в связи с малым количеством топлива, участвующего в первоначальном сгорании. Этот недостаток устраняют путем подогрева воздуха на впуске или за счёт увеличения количества топлива, участвующего в образовании начального очага сгорания.

Комбинированное смесеобразование получается при меньших диаметрах камеры сгорания, когда часть топлива достигает ее стенки и концентрируется в пристеночном слое. Другая часть капель топлива располагается во внутреннем объёме заряда. На поверхности камеры осœедает примерно 50% топлива. При впуске в камере не создается вращательного движения заряда. Заряд приводится в движение при вытеснении его из надпоршневого пространства в камеру сгорания, и создается вихрь. Скорость движения заряда достигает 40–45 м/с. Отличительной особенностью от пленочного смесеобразования является встречное движение струй топлива и заряда, вытесняемого из надпоршневого пространства, что способствует увеличению количества топлива, взвешенного в объёме камеры сгорания, и сближает процесс с объёмным смесеобразованием. Форсунки применяют с распылителями, имеющими 3–5 сопловых отверстий.

Камеры сгорания с непосредственным впрыском. В дизельных двигателях с такими камерами топливо впрыскивается непосредственно в камеру сгорания форсункой с рабочим давлением 15–30 МПа, имеющей многодырчатые распылители (5–7 отверстий) с малым диаметром сопловых каналов (0.15–0.32 мм). Столь высокие давления впрыска применяются ввиду того, что в данном случае распыливание топлива и перемешивание его с воздухом достигается главным образом за счёт кинœетической энергии, сообщаемой топливу при впрыске. Для равномерного распределœения топлива в камере форсунки таких двигателœей часто выполняют с несколькими отверстиями.

На рис. 6.4 показаны камеры сгорания двигателœей с непосредственным впрыском, обеспечивающие объёмное смесеобразование.

а б

Рис. 6.4. Неразделœенные камеры сгорания для объёмного смесеобразования:

а – полусферическая, б – тороидальная

| Рис. 6.5. Использование завихрителœей | Для улучшения смесеобразования здесь предусмотрено вихревое движение воздуха вокруг оси цилиндра за счёт завихрителœей, установленных во впускном коллекторе (рис. 6.5). Камера сгорания с непосредственным впрыском при пленочном смесеобразовании располагается соосно с цилиндром. Смещенная форсунка направляет струю топлива под острым углом на стенку камеры сгорания, имеющей сферическую форму (рис. 6.6а). Заряд приводится в интенсивное вращательное движение (тангенциальная скорость движения заряда достигает 50–60 м/с), и топливные капли распространяются на стенке камеры сгорания. |

а б

Рис. 6.6. Неразделœенные камеры сгорания для пленочного смесеобразования:

а – типа дизелœей МАН, б – типа “Гессельман”

Кроме указанной выше, при пленочном смесеобразовании камеру сгорания выполняют тарелкообразной (рис. 6.6б). Струя топлива из форсунки, ввиду малого расстояния, достигает дна камеры и осœедает в виде пленки.

| Рис. 6.7. Неразделœенные камеры сгорания для комбинированного смесеобразования | Камеры сгорания ЦНИДИ (Центральный научно-исследовательский дизельный институт) относят к комбинированным камерам с объёмно-пленочным смесеобразованием. Камера сгорания выполняется в поршне, имеет форму усеченного конуса с основанием меньшего диаметра у входной горловины, диаметр которой составляет 0.35–0.37 диаметра цилиндра, и со скругленными стенками у нижнего основания (рис. 6.7). |

Струи топлива попадают на стенку под острым углом и совершают сравнительно малый путь. На конической поверхности камеры осœедает примерно 50% топлива.

Основное достоинство камер сгорания с непосредственным впрыском по сравнению с камерами других разновидностей состоит в следующем.

1. Простая и компактная форма камеры сгорания обеспечивает меньшие тепловые потери в процессе сгорания и более высокий эффективный КПД.

2. Менее интенсивное охлаждение воздуха в период сжатия (компактность камеры и сравнительно небольшое вихревое движение воздуха) создает условия для облегчения пуска. Время для пуска двигателя с непосредственным впрыском в 1.8–3.6 раза меньше, чем для пуска двигателœей с другими камерами сгорания.

3. Конструкция головки цилиндра упрощается.

Недостатки камер сгорания с непосредственным впрыском состоят в следующем.

1. Смесеобразование происходит при больших давлениях впрыска (до 30 МПа). Это повышает требования к топливоподающей аппаратуре.

2. Процесс сгорания характеризуется значительными давлениями. Скорость нарастания давления при этом высокая. В связи с увеличением нагрузки на кривошипно-шатунный механизм приходится увеличивать запас прочности узлов двигателя.

3. Малые сопловые отверстия распылителя форсунки (0.1–0.25 мм) требуют точного исполнения и при недостаточно очищенном топливе могут засоряться. По этой причине топливо должно очищаться с большой тщательностью. Незначительные отклонения в качестве топлива от нормы ухудшают работу двигателя.

Предкамеры. Предкамерные дизельные двигатели имеют камеру сгорания, разделœенную на две части (рис. 6.8). Основная камера размещается непосредственно над поршнем. Ее объём составляет 0.75–0.60отвсœего объёма камеры сгорания. Предкамера выполняется в головке цилиндра. Она занимает по объёму 0.25–0.40 всœего объёма камеры. Предкамера соединяется с основной камерой одним или несколькими каналами.

| Рис. 6.8. Предкамера | Смесеобразование у предкамерного двигателя протекает в такой последовательности. При сжатии часть сжатого воздуха поступает из цилиндра в предкамеру. В конце такта сжатия в предкамеру через форсунку впрыскивается топливо под давлением 8–12.5 МПа. Распыленное топливо, попадая в среду сжатого воздуха предкамеры, самовоспламеняется. |

При этом сгорает от 20 до 30% впрыскиваемого топлива, что соответствует количеству кислорода воздуха, содержащегося в предкамере.

При сгорании части топлива температура и давление в предкамере повышаются. Горящие газы и несгоревшее топливо устремляются из предкамеры в основную камеру. Здесь сгорание топлива продолжается и заканчивается в процессе расширения.

В предкамерных двигателях интенсивное смесеобразование достигается главным образом за счёт энергии топлива, частично сгоревшего в предкамере. Эта энергия вызывает перепад давления между предкамерой и основной камерой (обычно 1.5 МПа), что создает условия для интенсивного смесеобразования и более тонкого распыления топлива, предварительно распыленного в предкамере.

Смесеобразованию способствует образование вихревых движений воздуха при перемещении его в процессе сжатия из основной камеры в предкамеру. Форсунка таких двигателœей обычно выполняется с одним отверстием.

Вихревые камеры. Двигатели с вихревыми камерами, как и предкамерные двигатели, имеют камеру, разделœенную на две части (рис. 6.9). Основная камера расположена непосредственно над поршнем и имеет сравнительно небольшой объём. Вихревая камера выполнена в головке цилиндра, имеет обтекаемую форму (шара или сплющенного шара) и охлаждается водой. Ее объём составляет от 50 до 75% всœего объёма камеры сгорания. Такой объём позволяет вовлечь в вихревое движение большое количество воздуха. Вихревая камера сообщается с основной посредством горловины.

| Рис. 6.9. Вихревая камера | В период сжатия воздух вытесняется из основной камеры в вихревую. Взаиморасположение камер способствует смесеобразованию. Топливо впрыскивается форсункой в вихревую камеру. Здесь струя топлива увлекается воздушным потоком, интенсивно перемешивается с ним, самовоспламеняется и частично сгорает. |

В период сгорания в вихревой камере резко повышается давление. При этом продукты сгорания и несгоревшая часть топлива устремляются в основную камеру. Здесь процесс сгорания продолжается, заканчиваясь при расширении.

В двигателях с вихревыми камерами для смесеобразования используются главным образом вихревые потоки воздуха, создаваемые в процессе сжатия в вихревой камере. Перепад давлений между камерами сравнительно небольшой (обычно 0.6 МПа). Форсунки у таких двигателœей применяются обычно с одним отверстием. Давление начала подачи составляет 8–10 МПа.

В дизельных двигателях с разделœенными камерами сгорания достигается бездымная работа при малых значениях коэффициента избытка воздуха. Значительно снижаются требования к качеству распыливания топлива, и применяются форсунки закрытого типа с одним сопловым отверстием большого диаметра (1–2 мм). Давление впрыска топлива составляет 12–15 МПа, и обеспечивается мягкая работа двигателя. Эти дизельные двигатели являются наиболее быстроходными из всœех дизелœей.

Основные недостатки раздельных камер сгорания:

Камеры сгорания дизельных двигателей - понятие и виды. Классификация и особенности категории "Камеры сгорания дизельных двигателей" 2014, 2015.

Для хорошего смесеобразования одновременно необходимо правильно сочетать распыливание топлива и движение воздуха в камере сгорания. Это позволит улучшить распределение топлива в камере и осуществить процесс сгорания при наименьшем количестве воздуха. Форма камеры... [читать подробнее].

referatwork.ru

СМЕСЕОБРАЗОВАНИЕ В ДИЗЕЛЕ

Описание: Классификация камер сгорания 2. Смесеобразование начинается в момент начала впрыска топлива и заканчивается одновременно с окончанием сгорания. Развитие смесеобразования и получение оптимальных результатов в дизеле зависит от следующих факторов: способа смесеобразования; формы камеры сгорания; размеров камеры сгорания; температуры поверхностей камеры сгорания; взаимных направлений движения топливных струй и воздушного заряда. При этом степень их влияния зависит от типа камеры сгорания.

Дата добавления: 2015-01-19

Размер файла: 417.02 KB

Работу скачали: 34 чел.

Поделитесь работой в социальных сетяхЕсли эта работа Вам не подошла внизу страницы есть список похожих работ. Так же Вы можете воспользоваться кнопкой поиск

Лекция 9

СМЕСЕОБРАЗОВАНИЕ В ДИЗЕЛЕ

1. Классификация камер сгорания

2. Способы смесеобразования

2.1. Объемный способ смесеобразования

2.2. Пленочный и объемно-пленочный способы смесеобразования

2.3. Сравнительная оценка различных способов смесеобразования

3. Распыление топлива

4. Образование горючей смеси и воспламенение топлива

В дизелях смесеобразование происходит внутри цилиндров. Система смесеобразования обеспечивает:

• распыливание топлива;

• развитие топливного факела;

• прогрев, испарение и перегрев топливных паров;

• смешивание паров с воздухом.

Смесеобразование начинается в момент начала впрыска топлива и заканчивается одновременно с окончанием сгорания. В этом слу чае время на смесеобразование отводится в 5—10 раз меньше, чем в карбюраторном двигателе. И по всему объему образуется неодно родная смесь (есть участки очень обедненного состава, а есть участ ки сильно обогащенного состава). Поэтому горение протекает при больших суммарных значениях коэффициента избытка воздуха (1,4-2,2).

Развитие смесеобразования и получение оптимальных результатов в дизеле зависит от следующих факторов:

• способа смесеобразования;

• формы камеры сгорания;

• размеров камеры сгорания;

• температуры поверхностей камеры сгорания;

• взаимных направлений движения топливных струй и воздуш ного заряда.

При этом степень их влияния зависит от типа камеры сгорания.

1. Классификация камер сгорания

Наряду с обеспечением оптимального смесеобразования камеры сгорания должны способствовать получению высоких экономических показателей и хороших пусковых качеств двигателей.

В зависимости от конструкции и используемого способа смесеобразования камеры сгорания дизелей делятся на две группы:

неразделенные и разделенные.

Неразделенные камеры сгорания представляют собой единый объем и имеют обычно простую форму, которая, как правило, со гласуется с направлением, размерами и числом топливных факелов при впрыске. Эти камеры компактны, имеют относительно малую поверхность охлаждения, благодаря чему снижаются потери тепло ты. Двигатели с такими камерами сгорания имеют приличные эко номические показатели и хорошие пусковые качества.

Неразделенные камеры сгорания отличаются большим разнооб разием форм. Чаще всего они выполняются в днище поршней, ино гда частично в днище поршня и частично в головке блока цилинд ров, реже — в головке.

На рис. 1 показаны некоторые конструкции камер сгорания неразделенного типа.

В камерах сгорания, приведенных на рис. 1, а—д качество смесеобразования достигается исключительно путем распыления топлива и согласования формы камер с формой факелов впрыска топлива. В этих камерах чаще всего применяются форсунки с мно годырчатыми распылителями и используются высокие давления впрыска. Такие камеры имеют минимальные поверхности охлажде ния. Для них характерна низкая степень сжатия.

Рис. 1. Камеры сгорания дизелей неразделенного типа: а — тороидальная в по ршне; б — полусферическая в поршне и головке цилиндра; в — полусферическая в поршне; г — цилиндрическая в поршне; д — цилиндрическая в поршне с боко вым размещением; е — овальная в поршне; ж — шаровая в поршне; з — торои дальная в поршне с горловиной; и — цилиндрическая, образованная днищами поршней и стенками цилиндра; к — вихревая в поршне; л — трапецеидальная в поршне; м — цилиндрическая в головке под выпускным клапаном

Камеры сгорания, показанные на рис. 1, е—з, имеют более развитую теплопередающую поверхность, что несколько ухудшает пусковые свойства двигателя. Однако путем вытеснения воздуха из надпоршневого пространства в объем камеры в процессе сжатия удается создать интенсивные вихревые потоки заряда, которые спо собствуют хорошему перемешиванию топлива с воздухом. При этом обеспечивается высокое качество смесеобразования.

Камеры сгорания, показанные на рис. 1, к—м, находят приме нение в многотопливных двигателях. Для них характерно наличие строго направленных потоков заряда, обеспечивающих испарение топлива и его введение в зону сгорания в определенной последова тельности. Для улучшения рабочего процесса в цилиндрической ка мере сгорания в головке под выпускным клапаном (рис. 1, м) ис пользуется высокая температура выпускного клапана, который яв ляется одной из стенок камеры.

Разделенные камеры сгорания (рис. 2) состоят из двух отдель ных объемов, соединяющихся между собой одним или несколькими каналами. Поверхность охлаждения таких камер значительно боль ше, чем у камер неразделенного типа. Поэтому в связи с большими тепловыми потерями двигатели с разделенными камерами сгорания имеют обычно худшие экономические и пусковые качества и, как правило, более высокие степени сжатия.

Рис. 2. Камеры сгорания дизелей разделенного типа: а — предкамера; б — вих ревая камера в головке; в — вихревая камера в блоке

Однако при разделенных камерах сгорания за счет использова ния кинетической энергии газов, перетекающих из одной полости в другую, удается обеспечить качественное приготовление топливно-воздушной смеси, благодаря чему достигается достаточно полное сгорание топлива и устраняется дымление на выпуске.

Кроме того, дросселирующее действие соединительных каналов разделенных камер позволяет значительно уменьшить «жесткость» работы двигателя и снизить максимальные нагрузки на детали кривошипно-шатунного механизма. Некоторое снижение «жесткости» работы двигателей с разделенными камерами сгорания может также обеспечиваться путем повышения температуры отдельных частей камер сгорания.

2. Способы смесеобразования

В зависимости от характера испарения, перемешивания с воздуш ным зарядом и способа введения в зону горения основной массы впрыскиваемого топлива в дизелях различают объемный, пленочный и объемно-пленочный способы смесеобразования.

2.1. Объемный способ смесеобразования

При объемном способе смесеобразования топливо вводится в мелко распыленном капельно-жидком состоянии непосредственно в воздушный заряд камеры сгорания, где затем оно испаряется и переме шивается с воздухом, образуя топливно-воздушную смесь.

При объемном смесеобразовании используют, как правило, неразделенные камеры сгорания (так называемый непосредственный впрыск). Качество смесеобразования в этом случае достигается в основном путем согласования формы камеры сгорания с формой и числом топливных факелов. При этом важное значение имеет распыление топлива при впрыске. Коэффициент избытка воздуха для таких двигателей ограничивается значениями 1,5—1,6 и выше.

Рабочий цикл при таком смесеобразовании характеризуется высоким максимальным давлением сгорания р, и большими скоростя ми нарастания давления wp = dp/dφ («жесткостью» работы).

Двигатели с непосредственным впрыском обладают следующи ми достоинствами:

• высокой экономичностью (ge от 220 до 255 г/(кВт • ч));

• хорошими пусковыми качествами;

• сравнительно низкой степенью сжатия (ε от 13 до 16);

• относительной простотой конструкции камеры сгорания и возможностью форсирования наддува.

Основными недостатками этих двигателей являются:

• повышенные значения коэффициента избытка воздуха (1,6—2) на номинальных режимах и как следствие умеренная величина среднего эффективного давления;

• высокая «жесткость» работы (wp до 1 МПа/°);

• сложная топливная аппаратура и тяжелые условия ее работы в связи с высокими давлениями.

При предкамерном объемном способе смесеобразования камеры сгорания делятся на две части: предкамеру и основную камеру.

Предкамера обычно размещается в головке цилиндра (рис. 2, а), их форма представляет собой тело вращения. Объем предкамеры 20—40 % объема камеры сгорания. С основной камерой предкамера соединяется каналом небольшого сечения.

Смесеобразование осуществляется за счет кинетической энер гии газов, протекающих с большими скоростями из основной ка меры в предкамеру в процессе сжатия и из предкамеры в основную в процессе сгорания. Поэтому в данном случае не предъявляются высокие требования к качеству распыления и равномерности рас пространения топлива при впрыске. Это позволяет использовать давление впрыска в 8—15 МПа и форсунки с однодырчатым распы лителем.

К достоинствам предкамерного объемного смесеобразования можно отнести:

• невысокое максимальное давление сгорания в полости ци линдра (pz = 4,5—6,0 МПа) и небольшая «жесткость» работы (wp = 0,25-0,3 МПа/°);

• низкая чувствительность к изменению скоростных режимов и возможность форсирования по частоте вращения коленчатого вала;

• низкие требования к качеству распыления топлива, возмож ность использования невысокие давления впрыска и форсун ки с распылителями с одним отверстием при больших значе ниях проходных сечениях каналов;

• сгорание топлива происходит при относительно небольшом коэффициенте избытка воздуха (αmin = 1,2).

Недостатками предкамерного объемного смесеобразования яв ляются:

• низкие экономические показатели из-за увеличения отвода теплоты при теплопередающей поверхности значительной ве личины и дополнительных газодинамических потерях при пе ретекании газа из одной камеры в другую;

• затруднения пуска холодного двигателя из-за больших потерь теплоты при большой поверхности камеры сгорания. Для улучшения пусковых качеств в предкамерных дизелях приме няют более высокие степени сжатия (ε = 20—21), а в предка мерах иногда устанавливают калильные свечи;

• сложные конструкции камеры сгорания и головки двигателя.

Вихрекамерное объемное смесеобразование отличается тем, что камера сгорания состоит из основной и вихревой камер.

Вихревые камеры чаще всего выполняются в головке блока ци линдров (рис. 2, б) и реже в блоке цилиндров (рис. 2, в). По форме они представляют собой шар или цилиндр. С основными ка мерами вихревые камеры сгорания соединяются одним или неско лькими тангенциальными каналами круглой или овальной формы при относительно больших проходных сечениях. Объем вихревых камер — 50—80 % общего объема камеры сгорания.

Особенностью вихрекамерных двигателей является сравнитель но незначительный перепад давлений между вихревой и основной камерами сгорания и соответственно небольшие скорости перетека ния газов из одной части камеры в другую. Поэтому качество смесе образования обеспечивается в основном путем интенсивного вихре вого движения заряда, которое организуется в периодах сжатия и сгорания.

Интенсивным вихревым движением заряда обеспечивается хо рошее использование кислорода воздуха и бездымная работа двига теля при малых значениях коэффициента избытка воздуха (α = 1,15). При этом снижаются требования к качеству распыления топлива, появляется возможность использования давления впрыска относи тельно низких значений (рвпр = 12—15 МПа) в форсунках с одним сопловым отверстием большого диаметра (1—2 мм).

Преимущества вихрекамерного объемного смесеобразования:

• возможность работы при малых значениях коэффициента из бытка воздуха, что обеспечивает лучшее по сравнению с дру гими двигателями использование рабочего объема и получе ние более высоких значений среднего эффективного дав ления;

• более низкое, чем у двигателей с непосредственным впры ском максимальное давление сгорания и уменьшение «жест кости» работы;

• возможность форсирования двигателя по частоте вращения коленчатого вала;

• невысокие требования к сорту топлива;

• низкое давление впрыска и возможность использования бо лее простой топливной аппаратуры;

• стабильность работы двигателей при переменных режимах.

Недостатки вихрекамерного объемного смесеобразования те же, что и у предкамерного смесеобразования.

2.2. Пленочный и объемно-пленочный способы смесеобразования

Способ смесеобразования, при котором топливо попадает не в центр воздушного заряда, а на стенку камеры сгорания и растекает ся по ее поверхности в виде тонкой пленки толщиной 12—14 мкм, называется пленочным. Затем пленка интенсивно испаряется и, пе ремешиваясь с воздухом, вводится в зону горения.

При объемно-пленочном смесеобразовании топливно-воздушная смесь приготавливается одновременно и объемным и пленоч ным способами. Этот способ приготовления смеси имеет место практически во всех дизелях и может рассматриваться как общий случай смесеобразования.

Пленочное смесеобразование устраняет два из основных недо статков дизелей: «жесткость» работы и дымность при выпуске отра ботавших газов.

При пленочном смесеобразовании используется камера сгора ния сферической формы (рис. 3), в которой осуществляется ин тенсивное движение заряда: вращательное вокруг оси цилиндра и радиальное в поперечном направлении.

Рис. 3. Камера сгорания двигателя с пленочным сме сеобразованием: 1 — фор сунка; 2 — камера сгорания; 3 — топливная пленка

Впрыск топлива осуществляется односопловой форсункой с давлением начала подъема иглы 20 МПа. Впрыскиваемое топливо встречается с поверхностью стенки под острым углом и, почти не отражаясь от нее, растекается и «растягивается» попутными воздуш ными потоками в тонкую пленку. Имея большую поверхность кон такта с нагретыми стенками камеры сго рания, пленка быстро прогревается и на чинает интенсивно испаряться, и тем самым последовательно вводится в центр камеры сгорания, где к этому вре мени образуется очаг горения.

К достоинствам пленочного смесеобразования можно отнести следующие:

• «мягкая» работа (wp = 0,25—0,4 МПа/° при максимальном давле нии цикла pz = 7,5 МПа);

• высокие экономические показате ли на уровне двигателей с объем ным смесеобразованием и непо средственным впрыском;

• сравнительно простая конструк ция топливной аппаратуры.

Основным недостатком пленочного смесеобразования являются низкие пуско вые качества двигателя в холодном состоя нии в связи с малым количеством топлива, участвующим в первоначальном сгорании.

Примером объемно-пленочного смесе образования может служить камера сгора ния, показанная на рис. 4.

Рис. 4. Камера сгора ния двигателя с объем но-пленочным смесеоб разованием: 1 — форсун ка; 2 — камера сгорания

Топливо из отверстий форсунки под острым углом направляется к стенкам ка меры сгорания. Однако поток воздуха, пе ретекающий из надпоршневого пространст ва в камеру сгорания, направлен навстречу движению топлива, препятствует образова нию пленки и способствуя лишь быстрому испарению топлива.

«Жесткость» работы двигателя при этом способе смесеобразования достигает 0,45—0,5 МПа/°, а удельный расход топлива — 106—170 г/(кВт • ч).

2.3. Сравнительная оценка различных способов смесеобразования

Каждому из способов смесеобразования присущи свои достоинства и недостатки.

Так, двигатели с непосредственным впрыском обладают хорошими пусковыми качествами, наиболее высокими экономическими показателями и допускают значительное форсирование наддувом.

В то же время для этих дизелей характерны высокие «жесткость» работы, уровень шума, нагрузки на детали и значения коэф фициента избытка воздуха, повышенные требования к сорту топли ва и ограниченные возможности форсирования по частоте враще ния коленчатого вала без специальных изменений в конструкции.

Двигатели с пленочным и объемно-пленочным смесеобразова нием при достаточно высоких эффективных показателях, «мягкой» работе и нетребовательности к топливу имеют плохие пусковые ка чества.

«Мягкая» работа, сравнительно низкие нагрузки на детали, ме ньшие значения коэффициента избытка воздуха и широкие возмож ности форсирования по частоте вращения коленчатого вала прису щи двигателям с разделенными камерами сгорания, однако имеются значительные ухудшения экономических показателей и плохие пусковые качества.

В табл. 1 приведены некоторые параметры дизелей с различ ными способами смесеобразования.

Таблица 1. Значения параметров дизелей с различными способами смесеобразования

| Способ смесе-образования | Камера сгорания | Среднее эффектив-ное давле- ние, МПа | Удельный эф-фективный расход топли- ва, г/(кВт•ч) | Предельная частота враще-ния коленчато- го вала, мин -1 | Максималь-ное давление сгорания, МПа | «Жесткость» работы, МПа/° |

| Непосредствен-ный впрыск | Неразде-ленная | 0,7-0,8 | 220-255 | 3000 | 7-10 | 0,4-1,5 |

| Объемно-пле-ночный | То же | 0,7-0,8 | 220-255 | 3000 | 6-8 | 0,4-0,5 |

| Пленочный | То же | 0,7-0,8 | 220-240 | 3000 | 6-7 | 0,25-0,4 |

| Предкамерный | Разделенная | 0,65-0,75 | 260-300 | 4000 | 5-6 | 0,2-0,35 |

| Вихрекамерный | То же | 0,7-0,85 | 245-300 | 4000 | 6-7 | 0,25-0,4 |

3. Распыление топлива

На свойство смесеобразования, особенно при объемном смесеобра зовании, большое влияние оказывает качество распыления топлива при впрыске.

Критериями оценки качества распыления являются дисперс ность распыления и однородность.

Распыление считается тонким, если средний диаметр капель 5—40 мкм.

Тонкость и однородность распыления определяются давлением впрыска, противодавлением среды, частотой вращения вала насоса и конструктивными особенностями распылителя.

Кроме качества распыления большое влияние на процесс смесе образования в дизелях оказывает глубина проникновения факела распыленного топлива в воздушный заряд (так называемая «дально бойность» факела). При объемном смесеобразовании она должна быть такой, чтобы топливо «пробивало» весь воздушный заряд, не осаждаясь при этом на стенках камеры сгорания.

Форма факела (рис. 5) характеризуется его длиной lф, углом конусности βф и шириной bф.

Рис. 5. Форма топливного факе ла и его положение в камере сго рания

Формирование факела происхо дит постепенно в процессе развития процесса впрыска. Длина lф факела увеличивается по мере продвижения новых частиц топлива к его верши не. Скорость продвижения вершины факела при увеличении сопротивле ния среды и уменьшении кинетиче ской энергии частиц уменьшается, а ширина bф факела увеличивается. Угол βф конусности при цилиндри ческой форме соплового отверстия распылителя составляет 12—20°.

Предельная длина факела должна соответствовать линейным размерам камеры сгорания и обеспечивать полный охват простран ства камеры сгорания факелами. При малой длине факела горение может протекать вблизи форсунки, т. е. в условиях недостатка возду ха, который не успевает своевременно поступать из периферийных зон камеры в зоны горения. При чрезмерной длине факела топливо оседает на стенках камеры сгорания. Осевшее на стенках камеры топливо в условиях безвихревого процесса сгорает не полностью, причем на самих стенках образуется нагар и сажа.

Топливо, введенное в цилиндр в виде факелов, распределяется в воздушном заряде неравномерно, так как число факелов, определя емое конструкцией распылителя, ограничено.

Другой причиной неравномерного распределения топлива в ка мере сгорания является неравномерная структура самих факелов.

Обычно в факеле различают три зоны (рис. 6): сердцевину, среднюю часть и оболочку. Сердцевина состоит из крупных частиц топлива, которые в процессе формирования факела имеют наиболь шую скорость движения. Кинетическая энергия частиц передней части факела передается воздуху, в результате чего воздух перемещается в направлении оси факела.

Рис. 6. Топливный факел: 1 — сердцевина; 2 — средняя часть; 3 — оболочка

Средняя часть факела содержит большое количество мелких частиц, образовавшихся при дроблении пе редних частиц сердцевины силами аэродинамического сопротивления. Распыленные и утратившие кинети ческую энергию частицы оттесняются и продолжают движение лишь под действием потока воздуха, увлекаемого по оси факела. В оболочке находятся наиболее мелкие частицы, имеющие минимальную ско рость движения.

На распыление топлива оказывают влияние следующие факторы:

• конструкция распылителя;

• давление впрыска;

• состояние среды, в которую впрыскивается топливо;

• свойства топлива.

Несмотря на то, что конструкция распылителей отличается бо льшим разнообразием, наибольшее распространение получили рас пылители с цилиндрическими сопловыми отверстиями (рис. 7, а) и штифтовые распылители (рис. 7, б). Реже используются распы лители со встречными струями (рис. 7, в) и с винтовыми завихри телями (рис. 7, г).

Рис. 7. Распылители форсунок: а — с цилиндрическим сопловым отверстием; б — штифтовой; в — со встречными струями; г — с винтовыми завихрителями

Распылители с цилиндрическими сопловыми отверстиями могут быть многодырчатыми и однодырчатыми, открытыми и закрытыми (с запорной иглой). Штифтовые распылители выполняются только однодырчатыми закрытого типа; распылители со встречными струя ми и с винтовыми завихрителями могут быть только открытыми.

Цилиндрические сопловые отверстия обеспечивают получение сравнительно компактных факелов с малыми конусами расширения и большой пробивной способностью.

С увеличением диаметра отверстия сопла глубина проникнове ния факела возрастает. Распылитель открытого типа обеспечивает меньшее качество распыления, чем закрытый. Наиболее низкое ка чество распыления отмечается при использовании сопел открытого типа в начале и конце впрыска топлива, когда истечение топлива в цилиндр происходит при малых перепадах давления.

Штифтовые распылители имеют иглу с цилиндрическим или коническим штифтом на конце. Между штифтом и внутренней по верхностью соплового отверстия имеется кольцевая щель, отчего факел распыляемого топлива обретает форму полого конуса. Такие факелы хорошо распределяются в среде воздушного заряда, но име ют малую пробивную способность. Подобные распылители исполь зуются в разделенных камерах сгорания с небольшими размерами.

Чем выше давление впрыска, тем больше пробивная способ ность и длина топливного факела, тем тоньше и равномернее рас пыление топлива.

Среда, в которую впрыскивается топливо, влияет на качество распыления посредством давления, температуры и завихрения. С повышением давления среды увеличивается сопротивление про движению факела, что приводит к уменьшению его длины. При этом качество распыления изменяется незначительно.

Возрастание температуры воздуха приводит к снижению длины факела вследствие более интенсивного испарения частиц топлива.

Чем интенсивнее движение среды в цилиндре, тем равномернее распределяется топливо в объеме камеры сгорания.

Повышение температуры топлива приводит к уменьшению дли ны факела и более тонкому распылению, так как при нагреве топ лива уменьшается его вязкость. Топлива, имеющие большую вяз кость, распыляются хуже.

4. Образование горючей смеси и воспламенение топлива

Распыленное топливо, попадая в слои горячего воздуха, нагревается и испаряется. При этом в первую очередь испаряются частицы топ лива диаметром 10—20 мкм, а более крупные частицы испаряются уже в ходе процесса сгорания, постепенно вовлекаясь в него. Пары топлива, перемешиваясь с воздухом, образуют горючую смесь неод нородную по составу. Чем ближе к поверхности еще не испарив шихся частиц топлива, тем смесь богаче и наоборот. При этом зна чения коэффициента избытка воздуха по всему объему камеры сго рания меняются в очень широких пределах. Продвижение частиц топлива в слоях воздуха способствует некоторому выравниванию состава смеси по объему камеры сгорания, так как при этом проис ходит рассеивание паров по траектории движения топлива.

Так как в оболочке факела размеры частиц топлива минималь ны, а температура по сравнению со всей структурой факела здесь наибольшая, то и процесс смесеобразования в оболочке происходит наиболее интенсивно. В результате вся оболочка факела испаряется еще до начала горения. Тем не менее, какое-то количество воздуха успевает попасть и в среднюю часть факела, а также в сердцевину. Однако в силу значительной концентрации топлива в этой зоне процесс испарения замедлен.

После воспламенения процесс смесеобразования ускоряется, так как резко возрастает температура и скорость перемешивания топлива с воздухом. Большее влияние на работу двигателя оказыва ет смесеобразование, прошедшее до начала сгорания.

До начала сгорания испарившееся топливо проходит стадию хи мической подготовки. При этом в отдельных зонах смеси возника ют критические концентрации промежуточных продуктов окисле ния, что приводит к тепловому взрыву и появлению в нескольких местах первичных очагов пламени. Зоны с коэффициентом избытка воздуха 0,8—0,9 наиболее благоприятны для появления таких оча гов. Эти зоны наиболее вероятны на периферии факела, так как хи мические и физические процессы подготовки топлива к сгоранию здесь заканчиваются раньше.

Таким образом, воспламенение в дизеле возможно при любом суммарном коэффициенте избытка воздуха. Следовательно, в дизеле коэффициент избытка воздуха не характеризует условия воспламе нения смеси, как это имеет место в карбюраторном двигателе (пре делы воспламенения).

Контрольные вопросы

1. При каких значениях происходит сгорание смеси в дизелях?

2. Чем определяется совершенство процесса сгорания в дизелях?

3. Чем отличаются разделенные камеры сгорания от неразделенных?

4. Назовите известные вам формы неразделенных камер сгорания.

5. Преимущества и недостатки разделенных камер сгорания.

6. Какие способы смесеобразования Вы знаете?

7. Преимущества и недостатки непосредственного впрыска.

8. Расскажите о пленочном и объемно-пленочном способах смесеобра зования.

9. Достоинства и недостатки пленочного смесеобразования.

10. Какими критериями оценивается качество распыления смеси?

11. Какие факторы оказывают влияние на распыление топлива?

12. Какие типы распылителей топлива получили наибольшее распростра нение?

13. Почему в дизеле коэффициент избытка воздуха не характеризует условия воспламенения смеси (по пределам)?

PAGE \* MERGEFORMAT 1

refleader.ru

14.Назначение, принцип действия, конструкция системы питания дизеля.

Система питания дизеля служит для подачи в цилиндры двигателя воздуха и топлива и отвода отработавших газов. Топливо подается под большим давлением, в определенные моменты (характеризуемые углом опережения по. дачи топлива) и в определенном количестве в зависимости от нагрузки двигателя.

ПРИНЦИП РАБОТЫ. На первый взгляд дизельный двигатель почти не отличается от обычного бензинового - те же цилиндры, поршни, шатуны. Главные и принципиальные отличия заключаются в способе образования и воспламенения топливо-воздушной смеси. Способ образования и воспламенения топливо-воздушной смеси – непосредственно в цилиндре. В дизеле топливо воспламеняется не от искры, а вследствие высокой температуры воздуха в цилиндре. Рабочий процесс в дизеле происходит следующим образом: вначале в цилиндр попадает чистый воздух, который за счет большой степени сжатия разогревается до 700-900°С. Дизтопливо впрыскивается под высоким давлением в камеру сгорания при подходе поршня к верхней мертвой точке. А так как воздух уже сильно разогрет, после смешивания с ним происходит воспламенение топлива. Самовоспламенение сопровождается резким нарастанием давления в цилиндре - отсюда повышенная шумность и жесткость работы дизеля. Дизель имеет больший КПД и крутящий момент. К недостаткам дизельных двигателей обычно относят повышенную шумность и вибрацию, меньшую литровую мощность и трудности холодного пуска.

ТИПЫ КАМЕР СГОРАНИЯ

Камеры сгорания дизельных двигателей разделяются на два основных типа: неразделенные и разделенные.  При форкамерном процессе топливо впрыскивается в специальную предварительную камеру, связанную с цилиндром несколькими небольшими каналами или отверстиями, ударяется об ее стенки и перемешивается с воздухом. Воспламенившись, смесь поступает в основную камеру сгорания, где и сгорает полностью. Сечение каналов подбирается так, чтобы при ходе поршня вверх (сжатие) и вниз (расширение) между цилиндром и форкамерой возникал большой перепад давления, вызывающий течение газов через отверстия с большой скоростью. Во время вихрекамерного процесса сгорание также начинается в специальной отдельной камере, только выполненной в виде полого шара. В период такта сжатия воздух по соединительному каналу поступает в предкамеру и интенсивно закручивается (образует вихрь) в ней. Дизельные двигатели с неразделенной камерой называют также дизелями с непосредственным впрыском. Топливо впрыскивается непосредственно в цилиндр, камера сгорания выполнена в днище поршня ( на низкооборотистых дизелях – грузовики). СИСТЕМЫ ПИТАНИЯ

При форкамерном процессе топливо впрыскивается в специальную предварительную камеру, связанную с цилиндром несколькими небольшими каналами или отверстиями, ударяется об ее стенки и перемешивается с воздухом. Воспламенившись, смесь поступает в основную камеру сгорания, где и сгорает полностью. Сечение каналов подбирается так, чтобы при ходе поршня вверх (сжатие) и вниз (расширение) между цилиндром и форкамерой возникал большой перепад давления, вызывающий течение газов через отверстия с большой скоростью. Во время вихрекамерного процесса сгорание также начинается в специальной отдельной камере, только выполненной в виде полого шара. В период такта сжатия воздух по соединительному каналу поступает в предкамеру и интенсивно закручивается (образует вихрь) в ней. Дизельные двигатели с неразделенной камерой называют также дизелями с непосредственным впрыском. Топливо впрыскивается непосредственно в цилиндр, камера сгорания выполнена в днище поршня ( на низкооборотистых дизелях – грузовики). СИСТЕМЫ ПИТАНИЯ

Важнейшим звеном дизельного двигателя является система топливоподачи, обеспечивающая поступление необходимого количества топлива в нужный момент времени и с заданным давлением в камеру сгорания.

Система питания Common Rail . Common Rail – это метод впрыска топлива в камеру сгорания под высоким давлением, не зависящим от частоты вращения двигателя или нагрузки. Главное отличие системы Common Rail от классической дизельной системы заключается в том, что ТНВД предназначен только для создания высокого давления в топливной магистрали. Он не выполняет функций дозировки цикловой подачи топлива и регулировки момента впрыска.

ТУРБОДИЗЕЛЬ

Эффективным средством повышения мощности и гибкости работы дизеля является турбонаддув. Он позволяет подать в цилиндры дополнительное количество воздуха и соответственно увеличить подачу топлива на рабочем цикле, в результате чего увеличивается мощность двигателя.

Конструкция и работа системы питания дизеля воздухом

Система питания воздухом служит для забора окружающего воздуха, его очистки от пыли и распределения по цилиндрам двигателя.

Система питания воздухом (рис. 7) включает воздушный фильтр и впускной трубопровод. Она может быть с турбонаддувом или без турбонаддува.

Воздух поступает через сетку колпака 5 и трубу 4 воздухозаборника в воздушный фильтр 1. В фильтре воздух проходит через инерционную решетку 3 и резко изменяет направление движения. Сначала воздух освобождается от крупных частиц пыли, которые под действием инерции и вакуума выбрасываются через эжектор 6, установленный в выпускной трубе глушителя, в окружающий воздух. Более мелкие частицы пыли задерживаются в картонном фильтрующем элементе 2. Очищенный воздух по впускному трубопроводу подается в цилиндры 7 двигателя.

Воздушный фильтр (рис. 8) состоит из корпуса 3, крышки 1 и сменного фильтрующего элемента 2, состоящего из двух перфорированных стальных кожухов и гофрированного картона между ними. Патрубок 7 предназначен для отсоса пыли из корпуса фильтра.

Воздух поступает в фильтр через патрубок 5, очищается в нем и выходит через патрубок 6.

Наддув представляет собой подачу воздуха в цилиндры двигателя при такте впуска под давлением, создаваемым компрессором. При наддуве увеличивается количество воздуха, поступающего в цилиндры двигателя, количество сжигаемого топлива и повышается на 20...40 % мощность двигателя.

Рис. 8. Воздушный фильтр:

1 — крышка; 2 — фильтрующий элемент; 3 — корпус; 4 — диффузор; 5, 6, 7 — патрубки

В дизелях обычно применяется газотурбинный наддув (рис. 9) турбокомпрессором. При работе двигателя воздух в цилиндры 1 нагнетается под давлением центробежным компрессором 6, рабочее колесо которого приводится во вращение турбиной 5.

Рис. 9. Схема наддува дизеля воздухом:

1 – цилиндр двигателя; 2 — мембрана; 3 – пружина; 4 — клапан; 5 — турбина; 6 — компрессор

www.StudFiles.ru

Особенности дизельного двигателя

По конструкции дизель мало отличается от обычного бензинового мотора. Тот же коленчатый вал, шатуны, клапана. Правда, детали усилены, чтобы воспринимать более высокие нагрузки, возникающие при сгорании топлива — ведь степень сжатия у дизеля в два с лишним раза выше (около 19 — 24). Принципиальное отличие дизеля заключается в способах формирования топливно-воздушной смеси, ее воспламенения и сгорания. У бензинового двигателя, как известно, смесь образуется во впускной системе, а в цилиндре воспламеняется искрой свечи зажигания. У дизеля, напротив, в цилиндры поступает чистый воздух. В конце сжатия, когда он нагревается до температуры самовоспламенения топлива (700 — 800°С), оно впрыскивается в камеры сгорания форсунками под большим давлением (10 — 30 МПа). Для создания такого давления применяются специальные топливные насосы высокого давления (ТНВД), приводимые от коленчатого вала двигателя. Свечи у дизеля тоже есть, но они являются свечами накаливания и разогревают воздух в камере сгорания, чтобы облегчить запуск.

Подобная организация рабочего процесса позволяет использовать более дешевое топливо и работать на очень бедных смесях, что определяет высокую экономичность дизельного двигателя. Управление осуществляется не дроссельной заслонкой (ее может просто не быть), а только изменением подачи топлива.

Дизель из-за особенностей своего рабочего процесса имеет высокий крутящий момент в широком диапазоне частот вращения, что делает его гибким в управлении, особенно при работе в тяжелых дорожных условиях. Да и в экологическом плане дизель лучше — при работе на бедных смесях выбросы вредных веществ, особенно оксида углерода, заметно меньше, чем у бензиновых моторов.

Разумеется, дизель имеет и недостатки. Главные — повышенные шум и вибрация. Они обусловлены высокой степенью сжатия и быстрым нарастанием давления в цилиндре при самовоспламенении смеси. Дизель трудно запустить в холодное время года. Мощность дизельного двигателя ниже, чем бензинового того же рабочего объема, в основном, из-за пониженной максимальной частоты вращения (обычно она не превышает 4500-4800 об/мин.), а масса дизеля больше . Впрочем, применение многоклапанных головок, развитие систем топливоподачи, в том числе электронного управления впрыском топлива, постепенно сглаживают эти недостатки.

Существует несколько типов дизельных двигателей, различие между которыми заключено в конструкции камеры сгорания. В дизелях с неразделенной камерой — их также называют дизелями с непосредственным впрыском (Direct Injection), топливо впрыскивается в надпоршневое пространство, а камера сгорания выполнена в поршне. До недавнего времени подобные решения применялись, в основном, на низкооборотных двигателях большого рабочего объема. Это было связано с трудностями организации процесса сгорания, а также с повышенным шумом, особенно на непрогретом двигателе.

В последние годы благодаря применению ТНВД с электронным управлением и оптимизации процесса сгорания удалось добиться устойчивой работы дизеля с неразделенной камерой на частотах вращения до 4500 об/мин, улучшить на 15-20% его экономичность, существенно снизив шум и вибрацию. И теперь такие двигатели для легковых автомобилей широко применяют фирмы AUDI, Ford, Toyota и даже известный своей осторожностью Mercedes. В России наиболее распространены следующие автомобили с такими дизелями: Ford Transit (2,5 л), AUDI 1,9 ТDI (1,9л) и Audi 100(2,5л).

В дизелях с разделенной камерой подача топлива осуществляется не в цилиндр, а в дополнительную камеру. В наиболее распространенных вихрекамерных дизелях такая камера (она называется вихревой) связана с цилиндром специальным каналом так, чтобы при сжатии воздух, попадая в вихревую камеру, интенсивно закручивался. Это способствует хорошему перемешиванию впрыскиваемых топлива и воздуха и самовоспламенению смеси. Именно такая схема первоначально позволила без больших трудностей добиться высокой частоты вращения, необходимой для двигателей легковых автомобилей. Поэтому вихрекамерные дизели пока составляют большинство (около 90%) среди устанавливаемых на легковые автомобили.

Другой тип дизеля — предкамерный, имеет специальную вставную форкамеру, связанную с цилиндром несколькими небольшими каналами или отверстиями, Их сечение подбирается так, чтобы при ходе поршня вверх (сжатие) и вниз (расширение) между цилиндром и форкамерой возникал большой перепад давления, вызывающий течение газов через отверстия с большой скоростью. Это определяет целый ряд преимуществ предкамерного дизеля. Среди них большой ресурс, низкий шум, более полное сгорание топлива и низкая токсичность выхлопных газов, а также малое изменение крутящего момента по частоте вращения.

Камера сгорания дизельного двигателя.

Данная схема широко применяется фирмой Mercedes для легковых автомобилей. Преимущества этой схемы, помноженные на традиционную надежность, фактически делают дизельные двигатели Mercedes лучшими. И это — несмотря на то, что по экономичности предкамерные дизели обычно несколько уступают вихрекамерным и с непосредственным впрыском, а их конструкция, как правило, сложнее и дороже.

Последние модели дизелей Mercedes — ОМ 604, 605 и 606 — имеют четырехклапанные головки цилиндров и электронное управление впрыском топлива. Это позволило поднять их мощность на 25% и улучшить экономичность на 8 — 10%, приблизив эти параметры к лучшим образцам дизелей других типов. Характерная деталь в конструкции дизелей — это поршень. Он существенно усилен по сравнению с бензиновым двигателем, его стенки значительно толще, поршневой палец имеет увеличенный диаметр, а поршневые кольца — высоту, Форма днища поршней у дизелей определяется типом камеры сгорания, поэтому по форме легко определить, какому двигателю принадлежит данный поршень. Различия других узлов и деталей не столь существенны и обусловлены требованиями надежности, компоновочными соображениями и традициями фирмы. Правда, следует заметить, что наиболее надежны в эксплуатации те двигатели, у которых привод газораспределительного механизма и ТНВД осуществляется цепью или шестернями (все двигатели Mercedes, BMW M51, Peugeot XD2,XD3, Nissan TD23, 25,27 и другие). Ремень, как показывает практика, несмотря на определенные достоинства, снижает надежность дизеля, так как при его обрыве двигатель обычно выходит из строя.

Очень эффективен для повышения мощности дизелей наддув. В отличие от бензиновых двигателей у дизеля турбонаддув работает во всем диапазоне частот вращения — ведь благодаря высокой степени сжатия давление отработавших газов здесь в 1,5 — 2 раза выше. Особенно высокое форсирование достигается промежуточным охлаждением воздуха, сжатого в компрессоре, перед его поступлением в двигатель. Для этого используют специальные радиаторы-охладители или интеркулеры (intercooler). Такие двигатели имеют повышенную температуру газов в камере сгорания, и чтобы добиться надежной работы поршня, его приходится охлаждать маслом, подаваемым снизу через специальные форсунки.

Особое место в конструкции дизелей занимает система подачи топлива. Высокие давления впрыска делают ее достаточно сложной, от нее во многом зависят мощность и экономичность двигателя, а также его экологические характеристики.

В эксплуатации с нарушениями в работе системы подачи топлива связано много различных неисправностей. Поэтому системам питания дизелей приходится уделять большое внимание и в обслуживании, и в ремонте.

Основным узлом топливной системы дизеля является топливный насос высокого давления. Его главные функции — нагнетание топлива в форсунки в строго дозированном количестве и обеспечение необходимого момента начала впрыскивания (он определяется углом опережения впрыска по аналогии с углом опережения зажигания у бензиновых двигателей).

На дизелях легковых автомобилей применяются три типа ТНВД, Рассмотрим их более подробно.

Плунжерные рядные насосы типа М или MW фирмы Bosch применяются сейчас, в основном, только фирмой Mercedes.

Эти насосы сложны по конструкции, но обладают, пожалуй, максимальными надежностью и долговечностью. Конструктивно плунжерные ТНВД имеют отдельные нагнетательные секции на форсунку каждого цилиндра с приводом от кулачкового вала насоса. Каждая секция состоит из двух прецизионных (т.е. сверхточно выполненных) элементов — плунжера и нагнетательного клапана. Плунжер служит для нагнетания топлива в форсунку и установлен в корпусе, насоса с очень малым зазором — менее 1 мкм. Кроме того, плунжер управляет количеством топлива, подаваемого к форсунке. Нагнетательный клапан необходим для быстрого запирания топливопровода, соединяющего насос и форсунку, и поддержания небольшого остаточного давления в топливопроводе между впрысками,

В распределительном насосе типа VE фирмы Bosch (подобные насосы производятся также японской фирмой Diesel KiKi no лицензии Bosch) система нагнетания имеет только один плунжер-распределитель, который совершает поступательные движения для нагнетания топлива и вращение для распределения топлива по форсункам.

Поступательно-вращательное движение плунжера обеспечивается за счет его контакта с шаговым диском через ролики, при этом плунжер выполняет за один оборот диска столько циклов нагнетания, сколько цилиндров у двигателя.

В распределительных насосах типа DPC французской фирмы Lucas Rotodiese! и DPA, DPS английской фирмы Lucas-CAV систему нагнетания составляет пара противолежащих поршней, выполняющих поступательные движения навстречу друг другу. Нагнетание топлива происходит здесь в результате действия на поршни роликовых толкателей, набегающих на кулачки обоймы подшипника ротора. Распределение топлива по форсункам выполняется за счет разделителя, вращающегося вместе с поршнем и соединяющего или разъединяющего в определенных положениях насос с форсунками.

Чтобы ТНВД создавал необходимое давление впрыскивания, топливо должно поступать к плунжерной паре под небольшим давлением. Для этого используют насосы предварительной подкачки (низкого давления). В рядных ТНВД такой насос вынесен наружу и приводится от кулачкового вала двигателя, в то время как в распределительных насосах он установлен внутри корпуса самого ТНВД.

Конечным элементом топливной системы дизеля является форсунка. Она обычно заворачивается в головку блока цилиндров, но в некоторых дизелях прижимается специальным зажимом. Поскольку со стороны распылителя на форсунку воздействуют горячие газы, между ней и головкой устанавливают противопригарную шайбу, уплотняющую соединение и способствующую отводу тепла от форсунки.

Распылитель является основной деталью форсунки. В дизелях легковых автомобилей обычно применяют многоструйные или штифтовые распылители. Первый тип применяется в дизелях с непосредственным впрыском, второй — в дизелях с разделенной камерой сгорания.

Форсунка вихрекамерного двигателя — узел прецизионный и очень ответственный.

Давление впрыска определяется усилием пружины распылителя. Под действием давления топлива в топливопроводе игла распылителя поднимается, и происходит впрыск. В момент, когда плунжер ТНВД прекращает нагнетание, давление резко падает, и игла распылителя садится на седло, отсекая подачу.

Еще одна специфическая принадлежность дизеля — система предпускового подогрева. У большинства дизелей в камеры сгорания вставлены электрические нагревательные элементы — свечи накаливания. При включении зажигания свечи за несколько секунд разогреваются до 800 — 900°С, о чем водителю сигнализирует специальная контрольная лампа. Как только лампа погаснет, двигатель готов к запуску. Электропитание со свечей снимается автоматически после запуска. В холодное время года это происходит не сразу, а через 15-20 с, чтобы обеспечить устойчивость работы непрогретого двигателя.

На некоторых дизелях (например Ford Transit) в виде пускового устройства применен электрофакельный подогрев. Он включает свечу накаливания, объединенную со специальной форсункой. Топливо к пусковому устройству подается из отдельного поплавкового механизма. После запуска, как только снимается напряжение со свечи, прекращается и подача топлива к форсунке.

Современные системы предпускового подогрева в сочетании с усовершенствованной конструкцией двигателей обеспечивают устойчивый пуск исправного дизеля при температуре до -25°С,а иногда и до -30°С.