Содержание

Показатели эффективности АСУ ТП

Показатели эффективности АСУ ТП позволяют оценить результат, который приносит автоматизация производства. Известно, что грамотно спроектированная автоматизированная система решает множество задач предприятия. За счет внедрения АСУ ТП удается увеличить объем выпускаемой продукции, сократить трудозатраты, исключить процент брака по вине человека. Уже в первый месяц после автоматизации технологических процессов, руководство компании сможет отметить, что такие экономические показатели, как: производительность, объем выпуска, рентабельность и другие демонстрируют устойчивый рост.

Как правило, такая система сравнительно быстро окупает средства, затраченные на ее разработку, проектирование и эксплуатацию. Эффективности такой системы управления технологическим процессом достигается при условии минимального вмешательства персонала как в работу АСУ ТП, так и в сам процесс управления системой, но при этом качество выпускаемых товаров сохраняется на высоком уровне.

Показатели эффективности АСУ ТП:

- повышение производительности труда,

- увеличение объема производства,

- улучшение качества выпускаемой продукции,

- рациональное использование сырья,

- снижение эксплуатационных затрат;

- уменьшение доли ручных операций.

Управление современным производственным предприятием сложно представить без автоматизации процессов. Известно, что на каждом предприятии используют свой порядок оценки эффективности АСУ ТП. При этом анализируемые показатели зависят от первоначальной цели производства. Также принято различать критерии и виды эффективности.

Например, для оценки технической эффективности от внедрения АСУ сравнивают, как изменился объем выпуска продуктов за конкретный временной промежуток и вычисляют темп прироста объема выпускаемой продукции. Результаты выражают как в стоимостном, так и в натуральном значении. Также к показателям эффективности АСУ относят критерий потребительской эффективности, который характеризует ценность выпускаемого продукта для конечного потребителя.

Также к показателям эффективности АСУ относят критерий потребительской эффективности, который характеризует ценность выпускаемого продукта для конечного потребителя.

Признаки эффективной АСУ ТП на производстве

Автоматизация технологических процессов – это эффективный способ усовершенствовать технологический процесс, а также повысить надежность и эффективность производства. За счет автоматизации удается освободить большое количество времени для решения профильных задач, сократив процент ручных операций. Владельцы АСУ ТП признаются, что система позволила им повысить конкурентоспособность выпускаемых продуктов на рынке.

Внедрение новых технических средств автоматического управления помогает усовершенствовать действующий технологический процесс, увеличить скорость операций и повысить уровень безопасности на предприятии. Наиболее полное и достоверное представление об эффективности АСУ ТП, несложно получить, обратившись к экономическим показателям.

Признаки эффективной АСУ ТП на производстве:

- Безотказность;

- Надежность;

- Функциональность;

- Безопасность.

Поскольку за счет автоматизации повышаются также качественные характеристики изделий, то АСУ положительно внедряет на такие свойства продукта, как: прочность, долговечность, безопасность. В рамках анализа эффективности АСУ ТП рекомендовано рассмотреть надежность самой системы автоматизации. Оцените ее по таким критериям, как: безотказность, функциональность, защита данных от потери, ремонтопригодность, взаимозаменяемость отдельных компонентов. Так, вы сможете узнать, справляется ли АСУ ТП с заданным объемом функций и задач на производстве.

Заказать внедрение эффективной АСУ ТП

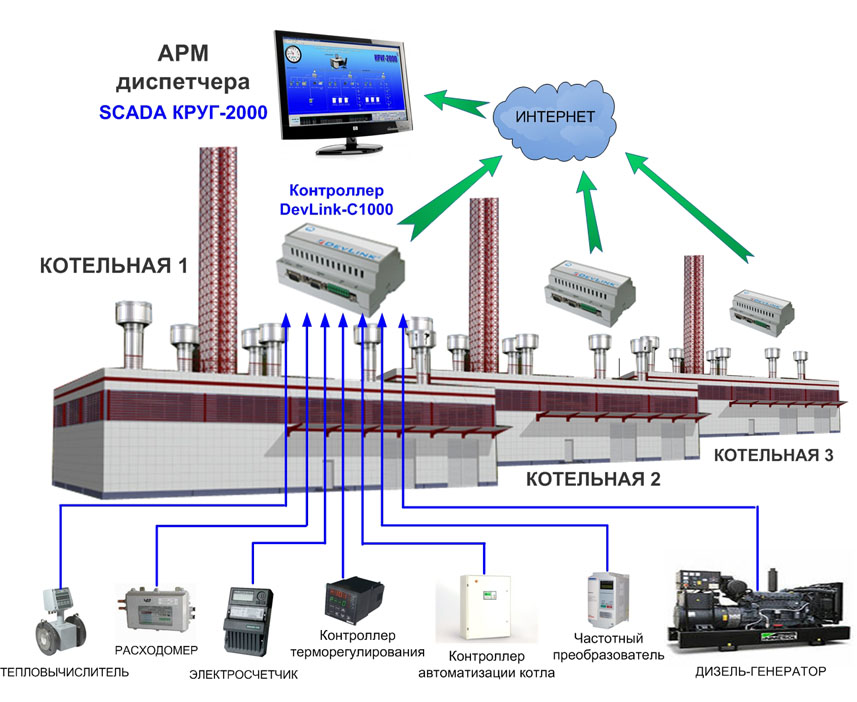

Если вы все еще размышляете, стоит ли заказать внедрение эффективной АСУ ТП, то предлагаем ознакомиться с результатами, которые были получены за счет новой автоматизированной системы на предприятии из сферы энергетики. В ООО «Олайсис» обратилась компания для решения задачи по модернизации АСУ ТП на электростанциях. В ходе анализа было выявлено, что агрегаты, системы контроля и управления устарели, а используемые информационно-вычислительные системы также имеют низкий технический уровень. Были поставлены задачи к новой системе, разработаны требования и проведен расчет по обоснованию технико-экономической целесообразности внедрения АСУ ТП.

В ООО «Олайсис» обратилась компания для решения задачи по модернизации АСУ ТП на электростанциях. В ходе анализа было выявлено, что агрегаты, системы контроля и управления устарели, а используемые информационно-вычислительные системы также имеют низкий технический уровень. Были поставлены задачи к новой системе, разработаны требования и проведен расчет по обоснованию технико-экономической целесообразности внедрения АСУ ТП.

Специалисты ООО «Олайсис» проделали колоссальную работу по модернизации устаревшей системы предприятия, внедрению новых систем, доставке оборудования и компонентов, разработке ПО, работах по пуско-наладке. В результате удалось повысить эксплуатационную надежность технологического оборудования электростанций, свести к минимуму число аварийных остановок оборудования, исключить нештатные ситуации по вине оперативного персонала. Заказчик признался, что АСУ ТП превзошла все ожидания и оказалась быстроокупаемой системой: удалось сократить производственные затраты, улучшить показатели надежности оборудования и увеличить прибыль.

Если вам необходима эффективная автоматизированная система на вашем производстве, то обратитесь за консультацией к техническому специалисту ООО «Олайсис». Обращаясь в нашу компанию, уже в ближайшее время вы сможете наслаждаться выразительным экономическим эффектом, полученным с АСУ ТП.

Заказать проект

Экономическая эффективность автоматизированных систем управления технологическими процессами

Экономическая эффективность автоматизированных систем управления технологическими процессами

Экономия – это уменьшение затрат производственных ресурсов на производство готовой продукции или работы. Экономический годовой эффект составляет годовая экономия приведенных затрат, т.е. текущих и капитальных, приведенных к одной размерности в соответствии с нормативным коэффициентом экономической эффективности.

Капитальные вложения составляют единовременные затраты на создание производственных фондов. Срок окупаемости капитальных вложений в автоматизированные системы управления технологическими процессами представляет собой период, в течение которого капитальные вложения соизмеряются с экономией от внедрения.

Экономическая эффективность рассчитывается как соотношение между получаемыми результатами производства — продукцией и материальными услугами, с одной стороны, и затратами труда и средств производства с другой.

Нормативный коэффициент экономической эффективности капитальных вложений на создание автоматизированных систем управления и внедрение программируемых логических контроллеров ПЛК – нижний предел ежегодной отдачи на каждый рубль капитальных вложений.

Эксплуатационные затраты – это текущие расходы, связанные с эксплуатацией и техническим обслуживанием автоматизированных систем управления технологическими процессами. Прибыль от внедрения составляет разница между объемом реализации продукции и затратами на ее производство. Экономичность – это результат сравнения вариантов решений или элементов затрат.

При рассмотрении экономичности автоматизированных систем управления технологическими процессами используется метод декомпозиции – разделения систем на части, позволяющий четче выделить рассматриваемые вопросы, упростить их изложение и поиск использования справочников.

Затронем тему целесообразности создания автоматизированных систем управления технологическими процессами. Автоматизированные системы управления производствами могут быть эффективны для любого предприятия, так как объем автоматизации может быть соизмерен с требованиями предприятия в зависимости от его специфики, причем машинное время для выполнения расчетов можно арендовать на других предприятиях.

При создании автоматизированных систем управления технологическими процессами положение другое. Необходимость установки своего комплекса технических средств, обязательность значительных капитальных затрат обусловливают некоторый барьер целесообразности создания АСУ ТП. Этот барьер носит экономический характер и определяется рентабельностью автоматизируемого процесса или объекта, с одной стороны, и минимальными затратами на создание автоматизированной системы управления технологическими процессами – с другой.

Появление новых технических средств, изменение цен на оборудование, сырье и изготавливаемые продукты влияют на положение барьера и сдвигают его в ту или иную сторону.

Рассмотрим экономичность автоматизированной системы управления технологическими процессами и принципы автоматизации управления. При рассмотрении экономичности АСУ ТП следует выделить информационные, организационные, математические и технические аспекты.

В качестве первого общего принципа автоматизации управления нами принято повышение экономической эффективности производства, которое достигается соблюдением ряда частных принципов.

Экономичность АСУ ТП должна обеспечиваться на всех этапах ее создания. Экономический эффект от применения автоматизированных систем управления технологическими процессами обусловливается прежде всего повышением эффективности автоматизируемого производства, определяемым повышением качества и надежности управления, снижением потерь, повышением производительности, снижением аритмии и т.п.

Сама автоматизированная система должна быть также экономичной, т.е. необходимо снижать затраты на проектирование системы управления, оборудование и монтаж, эксплуатацию системы и обеспечение ее работы.

В соответствии с этим примем такую последовательность рассмотрения:

- вопросы экономичности информации, корреспондирующиеся с информационными основами;

- вопросы экономичности автоматизации процессов управления, корреспондирующиеся с организационными основами;

- вопросы экономичности используемых методов стабилизации и оптимизации производства, корреспондирующиеся с математическими основами;

- вопросы эффективности автоматизированных систем управления технологическими процессами и снижения их стоимости, зависящей, в определенной мере, от затрат на аппаратуру, технические основы, и обеспечение эффективности АСУ ТП в процессе проектирования и внедрения.

Экономическая эффективность автоматизированных систем управления технологическими процессами основана на экономичности автоматизации процессов управления, однако имеется ряд дополнительных особенностей, относящихся к автоматизированным системам в целом.

Теоретически АСУ ТП может охватить все функции управления производственным процессом, но стоимость такой системы в некоторых случаях была бы слишком большой. Следовательно, необходимо автоматизировать лишь часть функции управления, для чего выбираются задачи, автоматизация которых дает наибольший экономический эффект. В этом и состоит принцип выбора наиболее экономически эффективных направлений действия автоматизированных систем управления технологическими процессами. Для его реализации процесс проектирования следует начинать с поиска возможных направлений действия АСУ ТП и выбора наиболее важных из них. Тем самым определяется целесообразный объем автоматизации управления процессом.

Следовательно, необходимо автоматизировать лишь часть функции управления, для чего выбираются задачи, автоматизация которых дает наибольший экономический эффект. В этом и состоит принцип выбора наиболее экономически эффективных направлений действия автоматизированных систем управления технологическими процессами. Для его реализации процесс проектирования следует начинать с поиска возможных направлений действия АСУ ТП и выбора наиболее важных из них. Тем самым определяется целесообразный объем автоматизации управления процессом.

Уровень автоматизации управления можно выбирать. Это является задачей обеспечения соответствия между экономией и доходами от использования АСУ ТП, с одной стороны, и затратами на ее создание – с другой. В этом заключается принцип соответствия между экономией и доходами от использования автоматизированных систем управления технологическими процессами и затратами на ее создание. Тем самым определяется целесообразный уровень автоматизации управления процессом.

Новости

Установка производства кристаллов по методу MPECVD, модернизация системы автоматического управления, г. Москва

22.11.22

Установка производства кристаллов по методу MPECVD, модернизация системы автоматического управления,…

Подробнее

Установка для точного дозирования заданного объема реагента, пос. Кузьмолово, Ленинградская обл.

02.12.22

Установка для точного дозирования заданного объема реагента, пос. Кузьмолово, Ленинградская обл.

В …

Подробнее

Водогрейная газовая котельная 30 МВт, разработка ПО и пуско-наладочные работы, г. Кудрово, Санкт-Петербург

01.12.22

Водогрейная газовая котельная 30 МВт, разработка ПО и пуско-наладочные работы, г. Кудрово, Санкт-Пет…

Подробнее

Заказчики

Поставщики

Четыре преимущества систем управления технологическими процессами

Система управления технологическими процессами включает обеспечение непрерывного

производственный процесс предсказуем, стабилен и постоянно работает на

целевой уровень производительности только с нормальным изменением.

Правильно спланированная и реализованная система управления технологическим процессом может принести невероятные преимущества производителям. Вот только четыре из этих преимуществ:

Как

Управление технологическим процессом повышает безопасность

Независимо от отрасли, в которой вы работаете, или от того, насколько высокотехнологичным является ваше предприятие, самым ценным ресурсом для вас являются люди на вашем предприятии. Независимо от того, ваши это сотрудники или посетители. Это означает, что увеличение производства или эффективности за счет безопасности неприемлемо.

Вы можете использовать правильно реализованную систему управления технологическим процессом для повышения безопасности. Будь то внедрение системы с истинным уровнем безопасности SIL или внедрение блокировок и усовершенствований процессов, повышающих безопасность оператора.

Уменьшить

Накладные расходы и незапланированные простои

Технологические усовершенствования и передовой опыт, принятый в отрасли, упростят обучение операторов, снизят потребность в рабочей силе и сделают ваши системы поддержки процессов и коммунальные услуги более эффективными.

Нет

АСУ ТП не только сократит ваши расходы, но и

уменьшите время незапланированных простоев, предоставив операторам действенные

данные для устранения неполадок без помощи программиста.

Польза

от Повышение качества производства и производительности

Благодаря правильно настроенным контурам управления ваш процесс становится более эффективным и позволяет производить продукцию более высокого качества с большей стабильностью. Интеллектуальные средства управления также могут обнаруживать и устранять неэффективность процессов до того, как они станут проблемами, что приводит к меньшему взаимодействию с оператором.

Также,

с правильными технологиями и стратегиями, реализованными в вашем управлении технологическими процессами

системы, вы сможете быстрее запускать свою систему, если запланировали

время простоя на ремонтные работы.

Увеличение

Наглядность процесса

Хорошая система управления технологическим процессом не только предоставляет данные, необходимые для действий операторов, но также предоставляет данные, которые могут быть использованы руководством, посредством целенаправленных и настраиваемых отчетов, которые могут быть доступны в любое время и в любом месте. Будь то на вашем мобильном телефоне, когда вы находитесь вне офиса, или на вашем компьютере на заводе.

Будь то на вашем мобильном телефоне, когда вы находитесь вне офиса, или на вашем компьютере на заводе.

Чувствуете, что эти данные могут попасть в чужие руки из-за такой доступности? Не бойтесь, потому что современный пакет отчетов также реализует стандарты безопасности пользователей, которые будут ограничивать доступ к вашей интегрированной системе управления для каждого пользователя.

Планирование и исполнение

Отсутствие или отсутствие планирования и исполнения ставит под угрозу все потенциальные преимущества проекта. Снова и снова мы видим, как наши клиенты так много внимания уделяют исполнению, что упускают возможности. Такие возможности, как шанс обновить свое планирование.

Часто интегратор не подключается до этапа выполнения. Это упущенная возможность для клиента использовать опыт, который им нужен на этапе выполнения, на этапе планирования, что приводит к улучшению выполнения проекта, а также к повышению производительности системы.

Concept Systems

Concept Systems на 100 % стремится поддерживать актуальное современное оборудование, которое позволяет клиентам добиваться конкурентоспособного производства сегодня и завтра. Благодаря доступным технологиям существует бесчисленное множество приложений для роботов и машинного зрения, которые могут помочь вам решить ваши бизнес-задачи.

Узнайте больше о технологических возможностях Concept System здесь.

Насколько хороша ваша система управления?

Система управления производственным процессом влияет на показатели безопасности и охраны окружающей среды, энергозатраты и эксплуатационные расходы, качество и производительность. Большинство площадок потратили миллионы долларов на системы управления — внедрение отдельного контура может стоить более 10 000 долларов, если учесть затраты на разработку, датчик, проводку, контроллер, клапан, настройку и программирование. Тем не менее, окупаются ли эти значительные инвестиции должным образом? Вы действительно знаете, дает ли ваша система управления результаты? Снижает ли это изменчивость и эксплуатационные расходы? Улучшает ли это качество, безопасность и производство?

Если ваш завод такой же, как и большинство, у вас нет хорошего способа измерить производительность системы управления. Итак, здесь мы обсудим, как измерять, отслеживать и повышать производительность вашей системы управления технологическим процессом. Мы представим систему подсчета очков, которая поможет вам оценить потенциал экономических улучшений.

Итак, здесь мы обсудим, как измерять, отслеживать и повышать производительность вашей системы управления технологическим процессом. Мы представим систему подсчета очков, которая поможет вам оценить потенциал экономических улучшений.

Когда вы измеряете производительность системы управления и управляете ею, вы получаете лучшие результаты от процесса в целом. Исследования показывают, что улучшенное управление технологическим процессом обычно приводит к снижению общих эксплуатационных расходов на 2–6 % [1].

В таблице 1 показаны некоторые показатели производительности системы управления, а также результаты для типичных и лучших в своем классе установок. Если вы не знаете, насколько хорошо вы справляетесь, вы вряд ли одиноки. Большинство заводов не отслеживают даже самые важные из этих показателей.

В этой ситуации нет ничего удивительного. Работа над новыми системами управления в значительной степени сосредоточена на инфраструктуре, подключении и безопасности, уделяя мало внимания приложениям и производительности. Таким образом, многие заводы оказались с блестящими новыми системами управления, которые используют те же самые старые приложения и стратегии управления. Кроме того, большинство распределенных систем управления (DCS) не имеют инструментов для расчета и предоставления базовой информации о производительности.

Таким образом, многие заводы оказались с блестящими новыми системами управления, которые используют те же самые старые приложения и стратегии управления. Кроме того, большинство распределенных систем управления (DCS) не имеют инструментов для расчета и предоставления базовой информации о производительности.

Отчет о сервис-факторе

Рис. 1. Большое количество шлейфов с нулевым сервис-фактором сигнализирует о серьезной проблеме.

Итак, где можно получить информацию о производительности? На большинстве заводов есть архив данных процесса, который активно собирает тысячи фрагментов данных. Анализ этой информации позволяет лучше понять производительность системы управления. Специализированные системы «мониторинга контура управления» могут извлекать наиболее значимые данные из архива процессов (или непосредственно из РСУ) и представлять эти данные в удобном для использования виде с приоритетом.

Давайте теперь рассмотрим различные параметры, которые могут дать вам представление о производительности.

Простые меры

Три конкретных фактора обеспечивают хорошую отправную точку для оценки производительности системы управления:

Процент циклов в ручном режиме. Когда контуры управления находятся в ручном режиме, они не выполняют свою основную функцию — они не управляют. Тем не менее, обычно 30% контуров управления работают в ручном режиме. Потеря контроля создает риски для безопасности и окружающей среды и, к сожалению, привела к смертельным потерям.

Кроме того, цикл, работающий в ручном режиме, обычно указывает на какую-то другую основную проблему. Если датчик выходит из строя, клапан заедает или настройка контроллера нестабильна, оператор обычно переводит контур в ручной режим.

Система мониторинга контуров управления может предоставить полный список контуров в ручном режиме, указывая множество возможностей для улучшения работы.

Клапаны на пределе. Когда клапаны полностью открыты или полностью закрыты, они не управляют. Процесс может блуждать без какой-либо возможности его контролировать. Когда клапан большую часть времени открыт на 100%, это часто является признаком недостаточного размера клапана.

Процесс может блуждать без какой-либо возможности его контролировать. Когда клапан большую часть времени открыт на 100%, это часто является признаком недостаточного размера клапана.

Составьте список клапанов меньшего размера; у вас будет отличная отправная точка для изучения узкого места. Многие заводы смогли увеличить производительность, просто сосредоточившись на ключевых узких местах, вызванных недостаточным размером оборудования.

Отчет о колебаниях

Рис. 2. Идентичные периоды колебаний указывают на одну общую причину.

Система мониторинга контура управления может значительно упростить эту задачу, используя данные в реальном времени для расчета процента времени, в течение которого каждый клапан полностью открыт.

Действия оператора. Еще один способ определить эффективность системы управления — оценить, сколько действий оператора требуется для поддержания процесса в рабочем состоянии. Считайте каждое из следующих действий оператором:

Считайте каждое из следующих действий оператором:

• квитирование аварийного сигнала или сообщения;

• изменение уставки;

• изменение режима контроллера; и

• изменение положения управляющего выхода.

Это простой, но эффективный способ определить, в чем заключаются серьезные проблемы. На большинстве заводов менее 10 % контуров управления отвечают за 80 % действий оператора. В некоторых случаях эти «плохие актеры» регулярно отвлекают операторов от более важных задач.

Оператор компании SABIC Innovative Plastics, Селкирк, штат Нью-Йорк, Джин Лезатт говорит, что одна ректификационная колонна обычно вызывала серьезные эксплуатационные проблемы: «Мы гонялись за ней повсюду. Иногда у нас было два оператора для управления только этой одной колонкой». После некоторого вмешательства инженера системы управления Лезатт говорит: «Эта колонна устойчива как скала».

Статистические показатели

Традиционные статистические показатели, такие как изменчивость, могут помочь получить общее представление о процессе. В конце концов, одна из основных функций системы управления — «уменьшить изменчивость». Вот некоторые простые классические меры:

В конце концов, одна из основных функций системы управления — «уменьшить изменчивость». Вот некоторые простые классические меры:

• изменчивость или отклонение;

• стандартное отклонение; и

• среднее, минимальное и максимальное.

Детализация

Рис. 3. Переменная процесса демонстрирует большое повторяющееся колебание.

Тенденции любого из этих значений могут указывать на проблемы в процессе. Установите базовый уровень изменчивости ключевых факторов и внимательно следите за резким увеличением или уменьшением изменчивости. Абсолютное значение этих метрик, нормализованное по диапазону инструментов или пределам спецификации побочных продуктов, также может иметь определенное значение.

Академические меры

Профессора инженерных школ на протяжении многих лет придавали особое значение определенным мерам контроля эффективности. Эти метрики имеют некоторую ценность в качестве индикаторов, особенно при сравнении «яблок с яблоками». Однако будьте предельно осторожны при использовании их в реальном процессе.

Эти метрики имеют некоторую ценность в качестве индикаторов, особенно при сравнении «яблок с яблоками». Однако будьте предельно осторожны при использовании их в реальном процессе.

Интеграл абсолютной ошибки (IAE). Почти в каждом учебнике по управлению процессами рассматривается IAE как мера эффективности управления. IAE — это «сумма абсолютной ошибки», т. е. разница между переменной процесса (PV) и заданным значением (SP) во времени.

На первый взгляд IAE кажется очень хорошим показателем производительности. Действительно, для контроллера, работающего в автоматическом режиме, эта метрика может дать некоторую информацию. Но в реальном процессе на него могут непосредственно влиять многие факторы:

• Во время изменения уставки PV может быть далеко от SP, что приводит к ложно высокому значению IAE.

• Большее или меньшее количество сбоев нагрузки изменит значение IAE.

• Когда контур находится в ручном режиме, IAE не имеет реального значения как мера эффективности управления.

По этим причинам используйте IAE только в качестве меры для исследований «яблоки к яблокам».

Индекс Харриса. Измеряет производительность как отношение производительности текущего контроллера к производительности контроллера минимальной дисперсии (MVC). MVC — это теоретический контроллер, который обеспечивает «наилучшую возможную производительность управления с обратной связью» — он пытается вернуть PV обратно к SP в кратчайшие сроки, совершая относительно резкие движения управляемой переменной.

К сожалению, в реальном мире регулирующие клапаны не могут двигаться на 100% за одну секунду! Поэтому мы должны довольствоваться несколько более медленными петлями обратной связи.

Индекс Харриса предлагает некоторое значение индикатора производительности. Однако он имеет некоторые ограничения:

• Расчеты требуют точной оценки времени простоя процесса. Не всегда возможно иметь это заранее для тысяч контуров управления на заводе.

• Сам по себе он не учитывает желаемое замедление контуров управления для координации отклика с каскадным, относительным или другими контурами.

На практике индекс Харриса довольно хорошо работает на быстрых контурах управления, когда у вас есть хорошая оценка времени простоя.

Рекомендуемые ключевые показатели эффективности

Три конкретных показателя эффективности дали подтвержденные результаты с течением времени:

1. коэффициент обслуживания;

2. значение колебаний; и

3. Ход клапана.

Коэффициент обслуживания. Это процент времени, в течение которого контур управления полностью находится в рабочем состоянии, т. е. работает в обычном автоматическом режиме с регулирующим клапаном, способным двигаться, и параметром PV в обычных рабочих пределах. В хорошо работающей петле коэффициент обслуживания будет равен 100%. Когда он упадет ниже 100 %, начните анализировать каждый компонент эксплуатационного коэффициента в отдельности, чтобы определить, есть ли у вас проблемы с размером клапана, с диапазоном измерений или с настройкой. На рис. 1 показан пример отчета о коэффициенте обслуживания со многими циклами, показывающими 0% времени в нормальном режиме.

Значимость колебаний. Эффективность, качество и общая производительность предприятия могут пострадать из-за значительных колебаний, т. е. таких, которые заметно влияют на изменчивость и имеют отчетливый период колебаний. Итак, стоит определить наиболее важные колебания.

Когда вы измеряете значительные колебания, вы обнаружите, что многие петли колеблются в тандеме с другими. Таким образом, когда вы можете определить первопричину колебаний, вы можете стабилизировать многие контуры одним корректирующим действием.

Карта взаимодействия процессов

Рис. 4. Яркие цвета указывают на сильную корреляцию, тогда как левый и правый обозначают время опережения и задержки. Вероятная первопричина показана яркими цветами в правой части этой карты.

Определение первопричины колебаний включает определение периода и силы каждого колебания. Когда колебания распространяются по объекту, они всегда остаются с одним и тем же периодом. Отчет о колебаниях, отсортированный по периоду, поможет найти первопричину каждого колебания. В Рисунок 2 , например, несколько петель колеблются с периодом ровно 34,13 мин. — верный признак того, что у всех этих петель есть одна общая причина.

Отчет о колебаниях, отсортированный по периоду, поможет найти первопричину каждого колебания. В Рисунок 2 , например, несколько петель колеблются с периодом ровно 34,13 мин. — верный признак того, что у всех этих петель есть одна общая причина.

Детализация определенного цикла может помочь подтвердить диагностику. Обратите внимание на большое повторяющееся колебание переменной процесса в . Рисунок 3 .

Ход клапана. Клапан управления является рабочей лошадкой системы управления. Ход клапана является хорошим общим индикатором потребности в техническом обслуживании и производительности контура. Он рассчитывается путем суммирования хода клапана за день. Каждый раз, когда регулирующий клапан перемещается вверх или вниз, мы можем суммировать количество перемещений и узнать что-то о контроллере и клапане.

Чрезмерное перемещение регулирующего клапана создает две проблемы:

• чрезмерный износ клапана; и

• нарушения процесса, вызванные дополнительным движением клапана.

При первой установке системы контроля производительности вы можете очень быстро обнаружить некоторые серьезные проблемы, взглянув сначала на величину хода клапана.

Другие показатели производительности. Некоторые более сложные измерения могут помочь определить конкретные проблемы процесса. Вот несколько примеров:

• Обнаружение колебаний и периоды колебаний позволяют найти причину сбоев рутинного процесса.

• Сравнение с пределами спецификации процесса позволяет операторам приближать процесс к оптимальной работе.

• Карты взаимодействия, такие как показанная на рис. 4, устанавливают причинно-следственные связи внутри предприятия.

Иногда совместный просмотр показателей может дать вам больше информации о процессе или оборудовании. Например, когда максимальное значение PV за некоторый период времени равно минимальному значению, то инструмент «неизменен» или не работает. Это распространенный вид отказа для многих типов приборов, включая термопары и датчики уровня. Многие заводы продолжают работать в течение нескольких дней или даже месяцев, не осознавая, что некоторые приборы вышли из строя таким образом. Тем не менее, простое диагностическое сравнение, подобное этому, приведет ваших специалистов по приборам непосредственно к неисправным приборам.

Многие заводы продолжают работать в течение нескольких дней или даже месяцев, не осознавая, что некоторые приборы вышли из строя таким образом. Тем не менее, простое диагностическое сравнение, подобное этому, приведет ваших специалистов по приборам непосредственно к неисправным приборам.

Повышение производительности системы управления

Вы не можете контролировать то, что не измеряете. Начните с измерения некоторых простых статистических данных для вашей системы управления. С «Время в нормальном режиме», «Время на пределе» и несколькими другими показателями вы находитесь на пути к обнаружению ключевых ограничений вашего процесса.

Измеряйте правильные вещи. Вы легко можете отвлечься, вычислив сотни бессмысленных показателей. Убедитесь, что вы измеряете те вещи, которые оказывают наибольшее влияние на итоговую прибыль. Например, если ваш бизнес хочет увеличить производительность, вам следует контролировать клапаны на пределе. Но если основное внимание уделяется снижению энергии, то лучше всего начать с колебаний в температурных петлях. Всегда убедитесь, что вы можете установить связь между бизнес-целью и показателями, которые вы используете.

Всегда убедитесь, что вы можете установить связь между бизнес-целью и показателями, которые вы используете.

Расставить приоритеты. Используйте как экономические, так и технические данные, чтобы сосредоточить усилия. Имеет ли значение, если расширительный бак для переработки отходов имеет дикие вариации? Возможно нет. Сосредоточьтесь на процессах и контроллерах, которые влияют на ключевые части бизнеса. Убедитесь, что у вас есть способ определить, какие циклы управления влияют на прибыль, а какие нет.

Целенаправленное действие. Программное обеспечение само по себе не улучшает работу предприятия. Вы должны принять меры. Метрики покажут вам, где нужно действовать, но вы должны убедиться, что действия предприняты. Используйте электронную таблицу для отслеживания всех необходимых действий, включая ремонт клапанов, калибровку приборов, настройку контура и изменения стратегии управления. Назначьте обязанности и сроки для каждого элемента, а затем следите за их выполнением.

Отслеживайте результаты и сообщайте о них. Выражение результатов в терминах бизнеса — слабое место для большинства инженеров. Тем не менее, всегда старайтесь отслеживать и сообщать о своих результатах в таких терминах. Например, если вы уменьшили изменчивость на 50 %, привело ли это к уменьшению количества брака или переработанного продукта? Обычно гораздо проще присвоить денежное выражение сокращению брака, чем общему «снижению изменчивости».

Как только вы получите какие-то конечные преимущества, расскажите о своем успехе. Убедитесь, что операционные менеджеры знают. У них могут быть другие процессы, которые нуждаются в таком же улучшении.

Джордж Бакби, P.E., директор по разработке продуктов в ExperTune, Inc., Хартленд, Висконсин. Напишите ему по электронной почте [email protected].

Ссылки

1. Ронка, М. и Г. Бакби, «Надзор за эффективностью управления повышает эффективность модернизации», Химическая обработка, апрель 2008 г.