Содержание

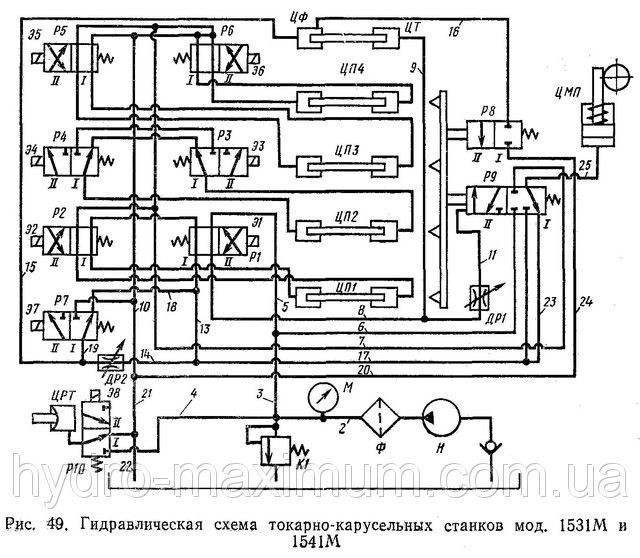

Условные обозначения на гидросхеме, как читать гидросхему

Главная

/ Библиотека

/ Условные обозначения на гидросхеме

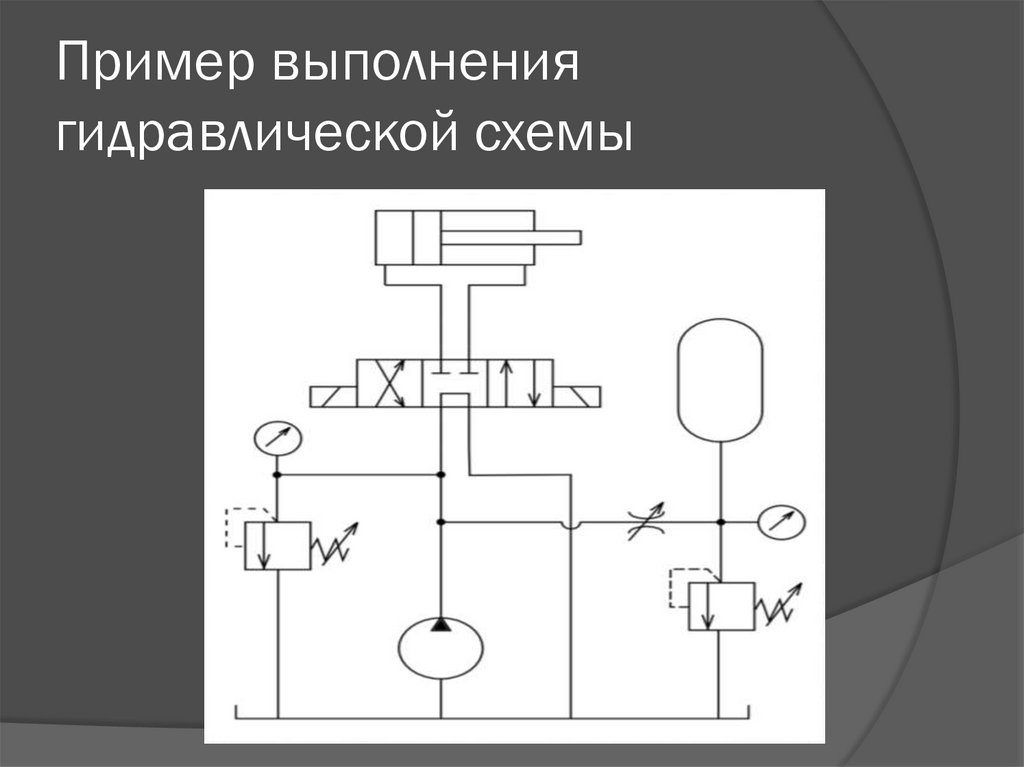

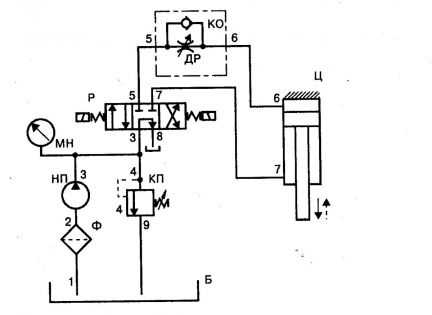

Условные графические обозначения— это азбука мира гидравлики, без умения читать принципиальные схемы трудно, а порой невозможно разобраться в устройстве той или иной гидравлической системы.

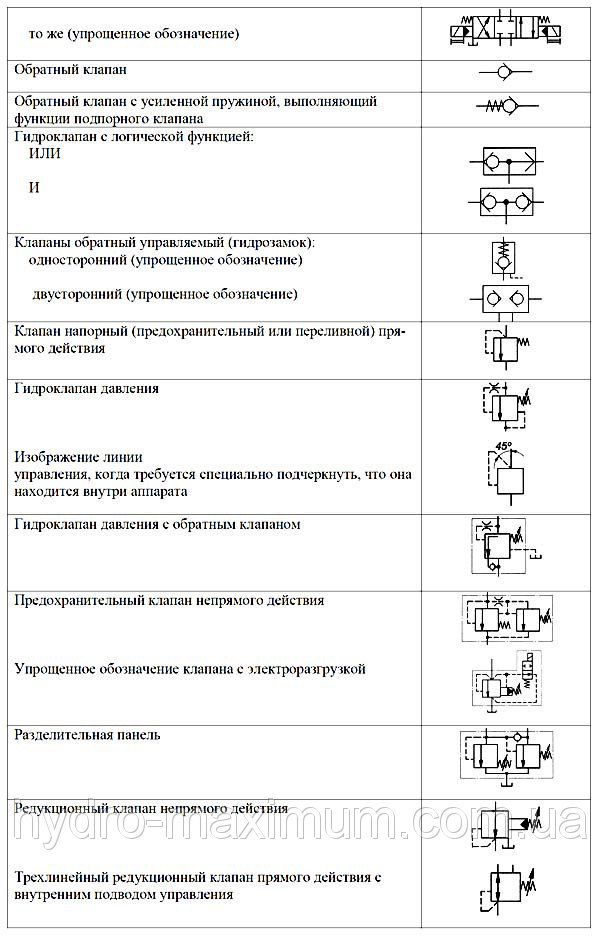

Приведенная ниже таблица даст основное представление о графическом обозначении некоторых гидравлических компонентов. Хочу обратить внимание, что символы в таблице, соответствуют стандарту ISO (ISO 1219-1) и в некоторых случаях могут

отличаться от символов ЕСКД и ГОСТ (ГОСТ 2.781-96 можно скачать тут).

Но порой, даже выучив все условные обозначения, остаются проблемы с пониманием для чего конкретный символ применяется в цепи и как

он работает в реальной жизни. Все эти вопросы мы постараемся разобрать позже, а в данной статье немного поговорим о таких простых и наиболее распространенных графических символах как линии.

Основным элементом любой схемы являются линии разных типов. Чаще всего встречаются сплошные черные линии, которые мы будем называть основными или базовыми. Данный тип линии используют при начертании основных символов, а также для обозначения

напорных (высокого давления), сливных (низкого давления) и всасывающих магистралей.

Другим типом является штрих-пунктирная линия. Данная линия применяется чаще всего применяется для группирования компонентов в рамках одного узла. Примером может служить распределитель с пилотным управлением или любой другой узел

содержащий в себе клапаны картриджного типа.

Третьим типом является пунктирная линия. Как правило, применяется в двух случаях: для обозначения дренажных и пилотных гидравлических линий.

Пилотные линии используют гидравлическую энергию и служат для управления другими клапанами или сигнализации. Дренажные это любые линии утечек жидкости требующие обозначения на схеме.

Особое внимание следует обращать на пересечения и соединения линий:

на схеме пересекаются в реальной гидросистеме

Как уже говорилось, основная линия задействована и в начертании фигур основных компонентов гидросхем. Наиболее распространены три фигуры : круг, квадрат и ромб. Практически все гидравлические символы использует одну и фигур.

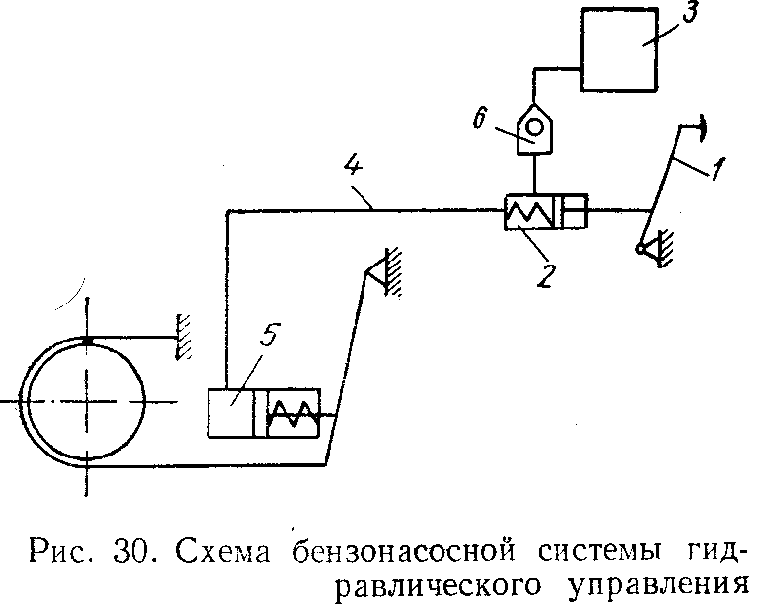

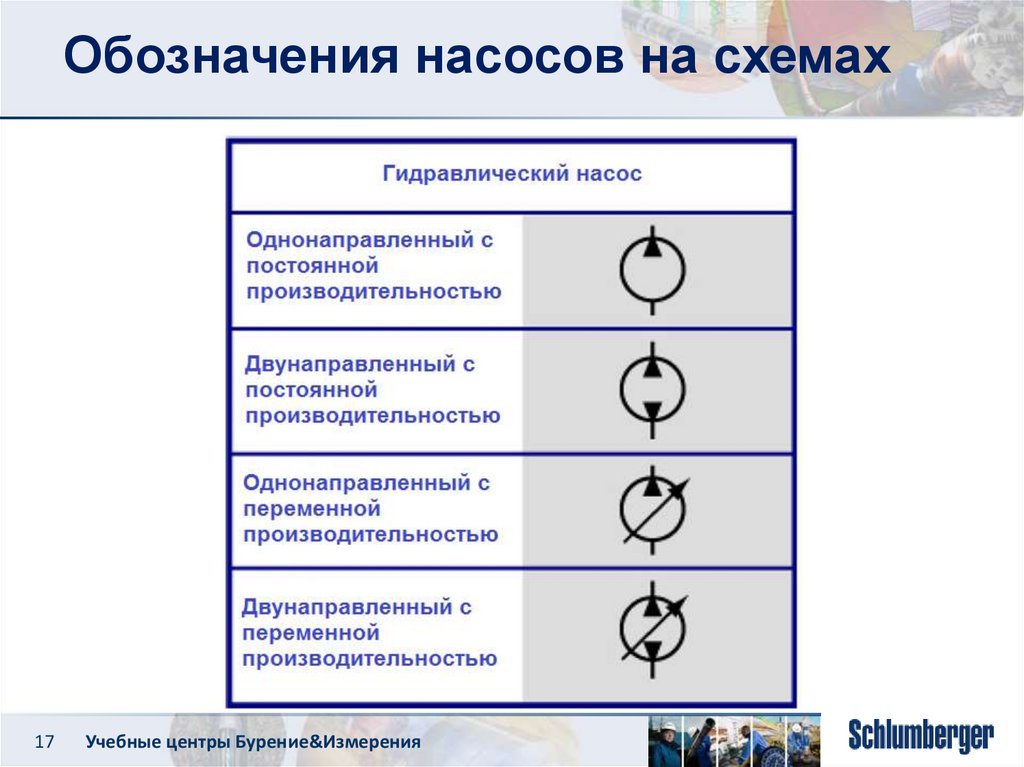

В основе графического изображения гидромотора, гидронасоса, а также измерительных приборов лежит круг. Квадрат распространен в начертании клапанов и распределителей. Ромб используют для фильтров и теплообменников.

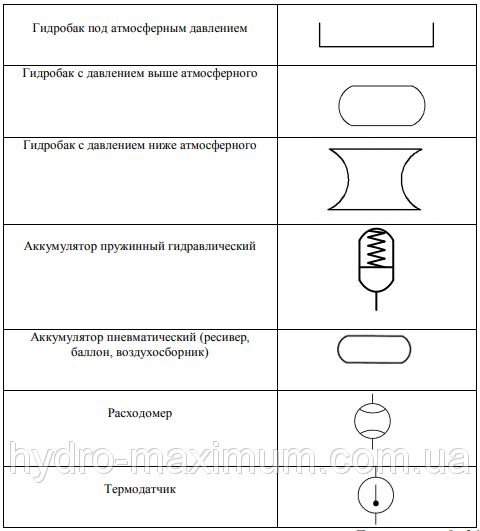

Описание | Обозначение на схеме |

Основные линии (Basic lines) | |

Линии управления(Pilot lines) | |

Дренажные линии(Drain lines) | |

Линии границы (Boundary lines) | |

Электрические линии(Electric lines) | |

Направление движения жидкости (гидравлика) | |

Направление движения газа (пневматика) | |

Направление вращения (Direction of rotation) | |

Пересечение линий | |

Соединение линий | |

Быстроразъемное соединение (БРС)(Quick Coupling) | |

Гибкая линия | |

Заглушка | |

Регулируемый компонент(Variable Component) | |

Компоненты с компенсатором давления | |

Бак открытого типа (атмосферное давление в баке) (Reservoir Vented) | |

Бак с избыточным давлением (закрытого типа)(Reservoir Pressurized) | |

Линия слива в бак (выше уровня жидкости) | |

Линия слива в бак (ниже уровня жидкости) | |

Электрический мотор (Electric Motor) | |

Гидроаккумулятор пружинный(Spring Loaded accumulator) | |

Гидроаккумулятор газовый(Gas Charged accumulator) | |

Нагреватель(Heater) | |

Теплообменник (охладитель)(Cooler) | |

Фильтр(Filter) | |

Манометр | |

Термометр | |

Расходомер (Flow meter) | |

Клапан сброса давления («сапун»)(Vented Manifold) | |

| Насосы и моторы (Pumps & motors) | |

Насос постоянного объема (нерегулируемый) (Fixed Displacement) | |

Насос постоянного объема (нерегулируемый) реверсивный | |

Насос переменного объема (регулируемый) (Variable Displacement) | |

Насос переменного объема (регулируемый) реверсивный | |

Гидравлический мотор постоянного объема (нерегулируемый) | |

Гидравлический мотор постоянного объема (нерегулируемый) реверсивный | |

Гидравлический мотор переменного объема (регулируемый) | |

Гидравлический мотор переменного объема (регулируемый) реверсивный | |

Насос-мотор (нерегулируемый) (Combined pump and motor) | |

Насос-мотор (регулируемый) (Combined pump and motor) | |

Гидростатическая трансмиссия(Hydrostatic transmission) | |

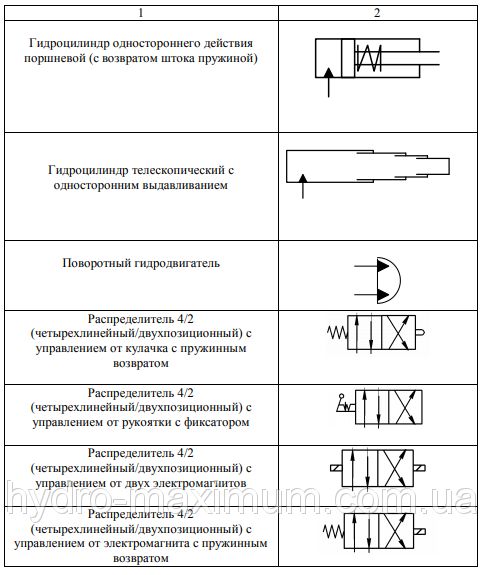

Гидроцилиндры | |

Цилиндр одностороннего действия(Single acting) | |

Цилиндр двустороннего действия (Double Acting) | |

Цилиндр двустороннего действия с двусторонним штоком(Синхронный) | |

Плунжерный гидроцилиндр | |

Телескопический гидроцилиндр | |

Гидроцилиндр с демпфером(Cushion) | |

Гидроцилиндр с регулируемым демпфером(Adjustable Cushion) | |

Гидроцилиндр двустороннего действия дифференциальный (differential pistion) | |

Клапаны (Valves) | |

Обратный клапан (Check valve) | |

Обратный клапан управляемый (Check valve) | |

Клапан «или» (Shuttle valve) | |

Дроссель нерегулируемый (Throttle valve-fixed output) | |

Дроссель регулируемый(Throttle valve-adjustable output) | |

Дроссель регулируемый с обратным клапаном | |

Делитель потока (Flow dividing valve) | |

Нормально закрытый клапан(Normally closed valve)) | |

Нормально открытый клапан(Normally open valve)) | |

Регулирующий давление клапан — нерегулируемый (Pressure limiting valve, Fixed)) | |

Регулирующий давление клапан — регулируемый (Pressure limiting valve, Variable)) | |

Клапан с пилотным управлением и внешней дренажной линией(Pilot operated, External drain line)) | |

Клапан с пилотным управлением и внутренней дренажной линией(Pilot operated, internal drain line)) | |

Предохранительный клапан(Pressure Relief Valve(safety valve)) | |

Реле давления (Pressure Switch) | |

Кран (Manual Shut-Off valve) | |

Тип управления | |

Пружина(Spring) | |

Возврат пружиной (Spring return) | |

Ручное управление(Manual) | |

Кнопка(Push Button) | |

Рычаг (Push-Pull Lever) | |

Педаль (Pedal or Treadle) | |

Механическое управление (Mechanical) | |

С фиксацией (Detent) | |

Пилотное управление внешним давлением (Pilot Pressure) | |

Пилотное управление внутренним давлением | |

Гидравлическое управление (Hydraulic operated) | |

Пневматическое управление (Pneumatic operated) | |

Пневмо-гидравлическое управление (Pneumatic-hydraulic operated) | |

PVEO | |

PVEM | |

PVeH | |

Соленоид(Solenoid) | |

Управлением мотором (Motor operated) | |

Сервопривод(Servo Motor) | |

Компенсация давления (Pressure Compensated) | |

Распределители | |

2-х позиционный распределитель | |

3-х позиционный распределитель | |

2-х позиционный распределитель без фиксации | |

2-х позиционный, с двумя крайними позициями и нейтралью | |

2-х позиционный, 2-х линейный | |

2-х позиционный, 3-х линейный | |

3-х позиционный, 4-х линейный | |

Распределитель с механической обратной связью (Mechanical feed back) | |

При использовании материалов сайта ссылка на источник обязательна.

Copyright ©2015 Компания Гидростат

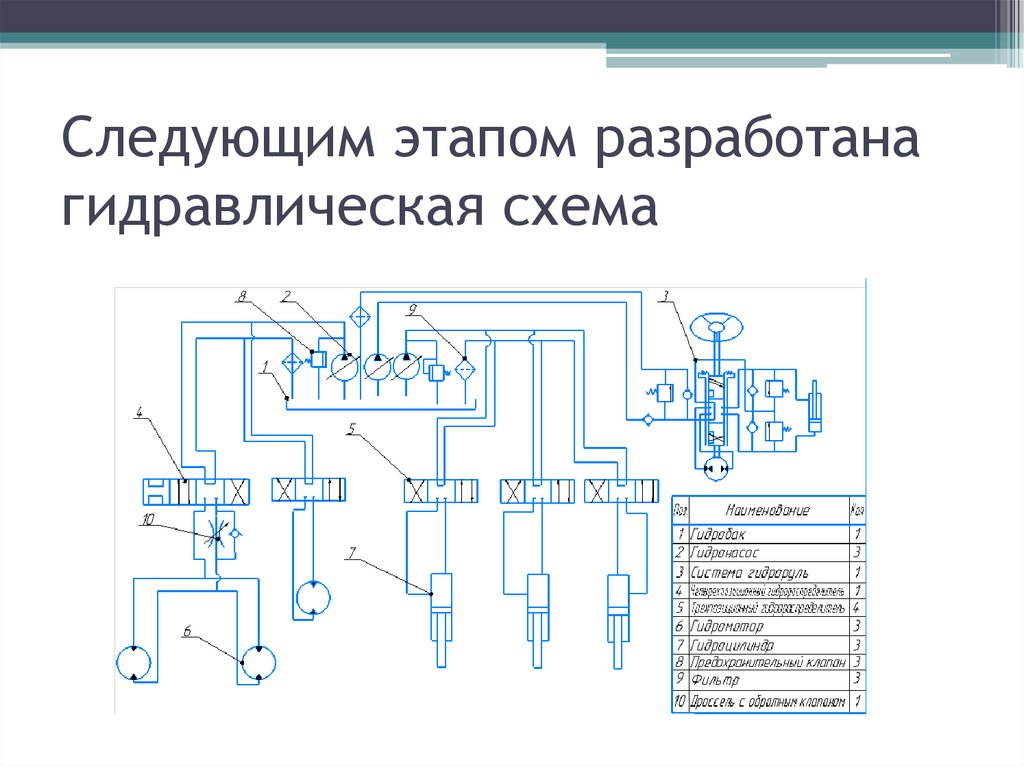

ГОСТ 2.704-76. Единая система конструкторской документации. Правила выполнения гидравлических и пневматических схем (67181)

ГОСТ 2.704-76

УДК 744 : 002 :006.354 Группа Т52

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ЕДИНАЯ СИСТЕМА КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

ПРАВИЛА ВЫПОЛНЕНИЯ ГИДРАВЛИЧЕСКИХ И ПНЕВМАТИЧЕСКИХ СХЕМ

Unified system for design documentation.

Rules for making hydraulic and pneumatic diagrams

Постановлением Государственного комитета стандартов Совета Министров СССР от 30 декабря 1976 г. № 2952 дата введения установлена

01.01.78

Взамен ГОСТ 2.704-68

издание (сентябрь 2000 г.) с Изменением № 1, утвержденным в марте 1981 г. (ИУС 6-81)

Настоящий стандарт устанавливает правила выполнения гидравлических и пневматических схем изделий всех отраслей промышленности.

Стандарт полностью соответствует СТ СЭВ 1981—79.

(Измененная редакция, Изм. № 1).

1а. ОБЩИЕ ПОЛОЖЕНИЯ

1a.1. Общие требования по выполнению схем — по ГОСТ 2.701—84.

1а.2. Гидравлические и пневматические схемы в зависимости от их основного назначения разделяют на следующие типы:

— структурные,

— принципиальные,

— соединения.

1a.1, 1a.2. (Введены дополнительно, Изм. № 1).

1. ПРАВИЛА ВЫПОЛНЕНИЯ СТРУКТУРНЫХ СХЕМ

1.1. На структурной схеме изображают все основные функциональные части изделия (элементы, устройства и функциональные группы) и основные взаимосвязи между ними.

1.2. Функциональные части на схеме изображают сплошными основными линиями в виде прямоугольников или условных графических обозначений.

1.3. Графическое построение схемы должно давать наиболее наглядное представление о последовательности взаимодействия функциональных частей в изделии.

На линиях взаимосвязей рекомендуется указывать направление потоков рабочей среды.

1.4. На схеме должны быть указаны наименования каждой функциональной части изделия, если для ее обозначения применен прямоугольник.

При изображении функциональных частей в виде прямоугольников наименования, типы, обозначения и функциональные зависимости рекомендуется вписывать внутрь прямоугольников.

1.5. При большом количестве функциональных частей допускается взамен наименований, типов и обозначений проставлять порядковые номера справа от изображения или над ним, как правило, сверху вниз в направлении слева направо. В этом случае наименования, типы и обозначения указывают в таблице, помещаемой на поле схемы.

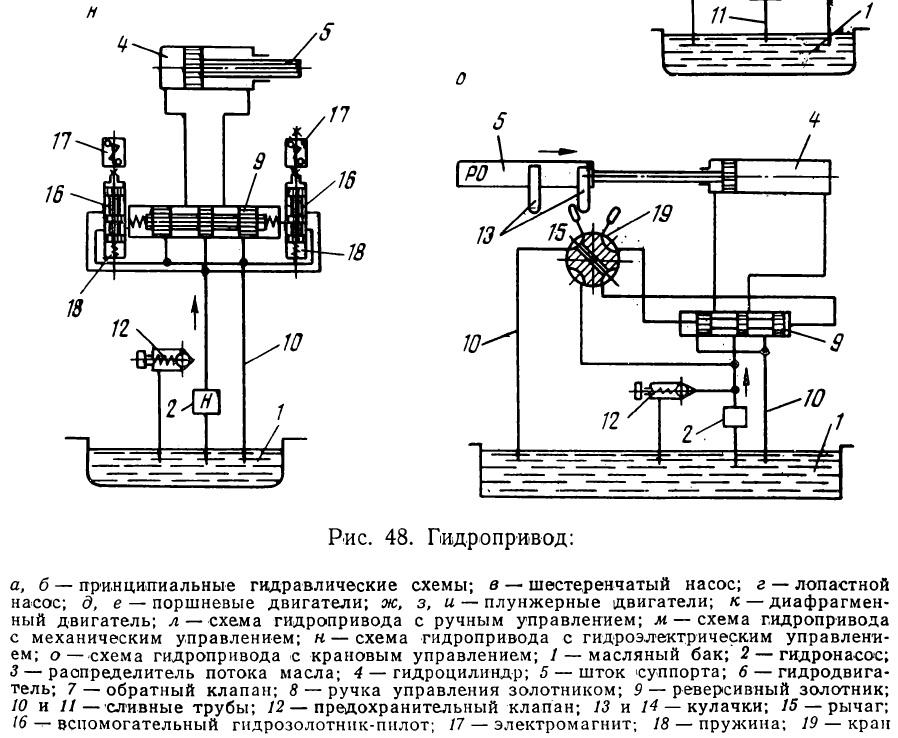

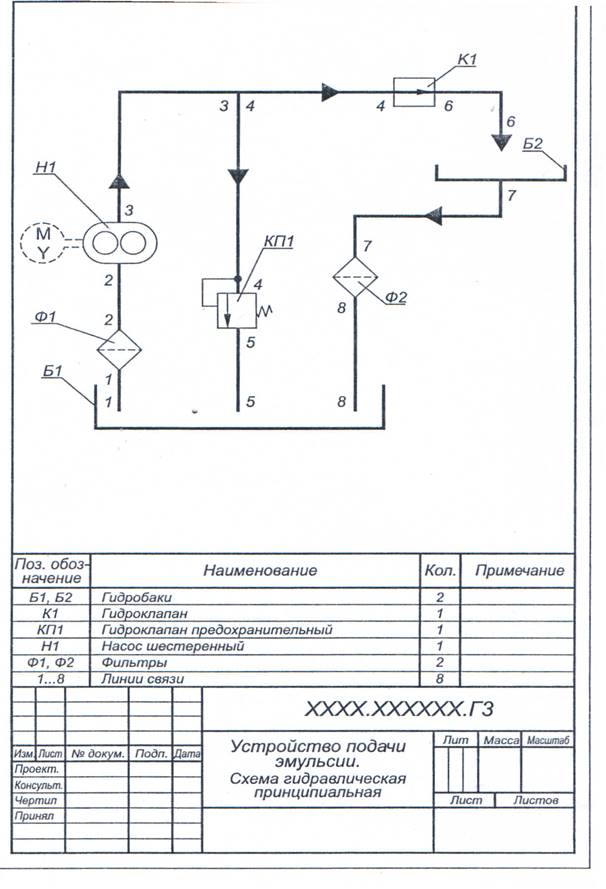

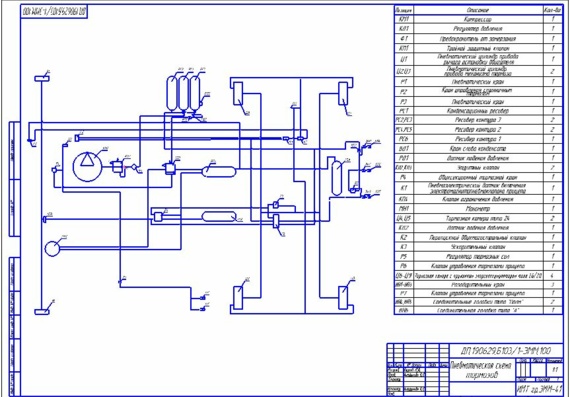

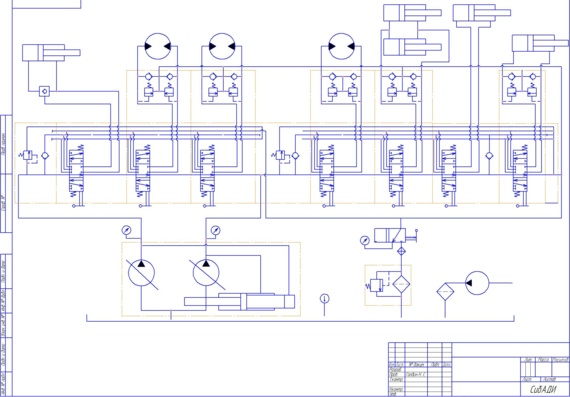

2. ПРАВИЛА ВЫПОЛНЕНИЯ ПРИНЦИПИАЛЬНЫХ СХЕМ

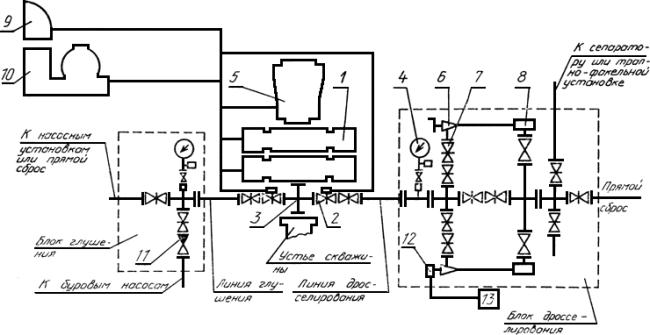

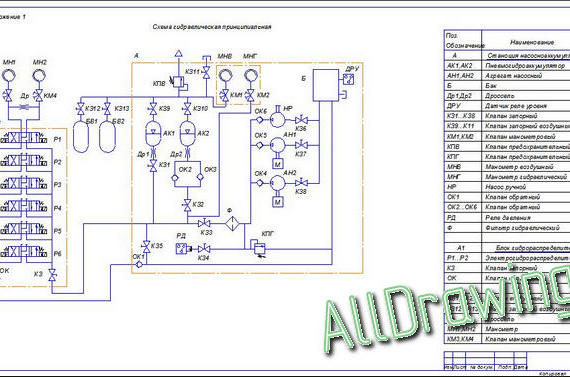

2.1. На принципиальной схеме изображают все гидравлические и пневматические элементы или устройства, необходимые для осуществления и контроля в изделии заданных гидравлических (пневматических) процессов, и все гидравлические (пневматические) связи между ними.

2.2. Элементы и устройства на схеме изображают в виде условных графических обозначений.

2.3. Все элементы и устройства изображают на схемах, как правило, в исходном положении: пружины — в состоянии предварительного сжатия, электромагниты — обесточенными и т. п.

В технически обоснованных случаях допускается отдельные элементы схемы или всю схему вычерчивать в выбранном рабочем положении с указанием на поле схемы положения, для которого изображены эти элементы или вся схема.

2.4. Условные графические обозначения баков под атмосферным давлением и места удаления воздуха из гидросети изображают на схеме только в положении, в котором они приведены в соответствующих стандартах.

2.5. Каждый элемент или устройство, входящее в изделие и изображенные на схеме, должны иметь буквенно-цифровое позиционное обозначение, состоящее из буквенного обозначения и порядкового номера, проставленного после буквенного обозначения.

2.6. Буквенное обозначение должно представлять собой сокращенное наименование элемента, составленное из его начальных или характерных букв; например: клапан — К, дроссель — ДР.

Буквенные позиционные обозначения наиболее распространенных элементов приведены в обязательном приложении.

При отсутствии обозначений в перечне или в отраслевых документах на поле схемы должны быть приведены соответствующие пояснения.

Термины и определения основных элементов, указанных в приложении, приведены в ГОСТ 17398-72, ГОСТ 17752-81 и ГОСТ 19587-74.

2.7. Порядковые номера элементам (устройствам) следует присваивать, начиная с единиц, в пределах группы элементов (устройств), которым на схеме присвоено одинаковое буквенное позиционное обозначение, например, P1, P2, Р3 и т. д., K1, K2, К3 и т. д.

2.8. Буквы и цифры в позиционных обозначениях на схеме следует выполнять одним размером шрифта.

2.9. Порядковые номера должны быть присвоены в соответствии с последовательностью расположения элементов или устройств на схеме сверху вниз в направлении слева направо.

При необходимости допускается изменять последовательность присвоения порядковых номеров в зависимости от размещения элементов в изделии или от направления потока рабочей среды.

При внесении изменений в схему последовательность присвоения порядковых номеров может быть нарушена.

2.10. Позиционные обозначения элементам (устройствам) следует присваивать в пределах изделия (установки).

2.11. Допускается позиционные обозначения элементам присваивать в пределах каждого устройства.

Если в состав изделия входит несколько одинаковых устройств, то позиционные обозначения элементам следует присваивать в пределах этих устройств (черт. 1).

Черт. 1

Элементам, не входящим в устройства, позиционные обозначения присваивают после элементов, входящих в устройства.

(Измененная редакция, Изм. № 1).

2.12. Позиционные обозначения проставляют на схеме рядом с условными графическими обозначениями элементов и (или) устройств с правой стороны или над ними.

2.13 На принципиальной схеме должны быть однозначно определены все элементы, входящие в состав изделия и изображенные на схеме.

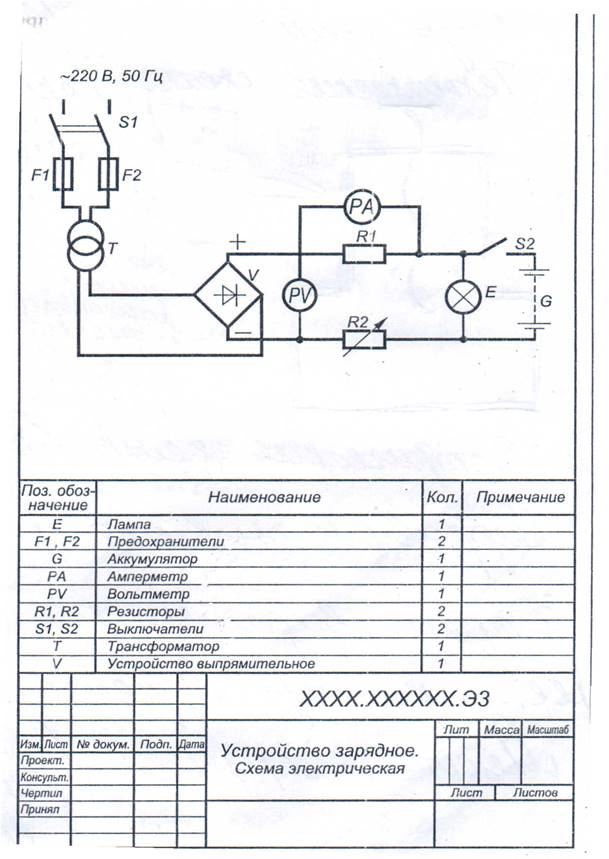

Данные об элементах должны быть записаны в перечень элементов. При этом связь перечня с условными графическими обозначениями элементов должна осуществляться через позиционные обозначения.

При этом связь перечня с условными графическими обозначениями элементов должна осуществляться через позиционные обозначения.

Допускается в отдельных случаях, установленных в государственных или отраслевых стандартах, все сведения об элементах помещать около условных графических обозначений.

2.14. Перечень элементов помещают на первом листе схемы или выполняют в виде самостоятельного документа.

2.15. Перечень элементов оформляют в виде таблицы (черт. 2). Если перечень элементов помещают на первом листе схемы, то его располагают, как правило, над основной надписью.

Расстояние между перечнем элементов и основной надписью должно быть не менее 12 мм.

Продолжение перечня элементов помещают слева от основной надписи, повторяя головку таблицы.

Перечень элементов в виде самостоятельного документа выполняют на формате 11. Основную надпись и дополнительные графы к ней выполняют по ГОСТ 2.104—68 (формы 2 и 2а).

Черт. 2

В графах перечня указывают следующие данные:

— в графе «Поз. обозначение» — позиционное обозначение элемента, устройства или обозначение функциональной группы;

обозначение» — позиционное обозначение элемента, устройства или обозначение функциональной группы;

— в графе «Наименование» — наименование элемента (устройства) в соответствии с документом, на основании которого этот элемент (устройство) применен, и обозначение этого документа (основной конструкторский документ, государственный стандарт, отраслевой стандарт, технические условия, каталог и т. д.).

При необходимости указания технических данных элемента, не содержащихся в его наименовании, эти данные рекомендуется указывать в графе «Примечание».

При разбивке поля схемы на зоны перечень элементов дополняют графой «Зона» (черт. 3), указывая в ней обозначение зоны, в которой расположен данный элемент (устройство).

Черт. 3

Примечание. При необходимости допускается вводить в перечень элементов дополнительные графы, если они не нарушают запись и не дублируют сведений в основных графах.

2.16. Элементы в перечень записывают группами в алфавитном порядке буквенных позиционных обозначений.

В пределах каждой группы, имеющей одинаковые буквенные позиционные обозначения, элементы располагают по возрастанию порядковых номеров.

Для облегчения внесения изменений допускается оставлять несколько незаполненных строк между отдельными группами элементов, а при большом количестве элементов внутри групп — и между элементами.

2.17. Элементы одного типа с одинаковыми гидравлическими (пневматическими) параметрами, имеющие на схеме последовательные порядковые номера, допускается записывать в перечень в одну строку. В этом случае в графу «Поз. обозначение» вписывают только позиционные обозначения с наименьшим и наибольшим порядковыми номерами, например: К7; К8; Р7. . . P12, а в графу «Кол.» — общее количество таких элементов.

2.18. При записи элементов, имеющих одинаковую первую часть позиционных обозначений, допускается:

— записывать наименование элементов в графе «Наименование» в виде общего наименования (заголовка) один раз на каждом листе перечня элементов;

— записывать в общем наименовании (заголовке) обозначения документов, на основании которых эти элементы применены (черт. 4).

4).

Поз. обозначение | Наименование | Кол. | Примечание |

A1, A2 | Устройство предохранительное | ||

АБВГ. ХХХХХХ. 004 | 2 | ||

ДР1 | 1 | См. п. 5 | |

К01 | Гидроклапан обратный | 1 | ; Р = 20 МПа |

Гидроклапаны предохранительные | |||

КП1 | Клапан 10-100-1к-11 | 1 | |

КП2. | Клапан 10-320-1к-11 | 3 | |

НП1 | Насос пластинчатый | 1 | ; Р = 12,5 МПа |

Ф1 | Фильтр АБВГ. ХХХХХХ. 003 | 1 |

Черт. 4

2.19. Если позиционные обозначения элементам присвоены в пределах устройств или в изделие входят одинаковые функциональные группы, то в перечень элементы, относящиеся к устройствам и функциональным группам, записывают отдельно.

Запись элементов, входящих в каждое устройство (функциональную группу), начинают с соответствующего заголовка. Заголовок записывают в графе «Наименование» и подчеркивают.

Если в изделии имеются элементы, не входящие в устройства (функциональные группы), то при заполнении перечня в начале записывают эти элементы без заголовка.

Примечание. Если в изделии имеется несколько одинаковых устройств или функциональных групп, то в перечне указывают количество элементов, входящих в одно устройство (функциональную группу).

Общее количество одинаковых устройств (функциональных групп) указывают в графе «Кол.» на одной строке с заголовком (см. черт. 4).

2.20. Если в изделии имеются элементы, не являющиеся самостоятельными конструкциями, то при записи их в перечень графу «Наименование» не заполняют, а в графе «Примечание» помещают поясняющую надпись или ссылку на поясняющую надпись на поле схемы (см. черт. 4).

2.21 На схеме изделия, в состав которого входят функциональные группы, позиционные обозначения элементам присваивают по правилам, установленным в пп. 2.7—2.10.

2.22. Около изображения функциональной группы (сверху или справа) указывают обозначение функциональной группы. Обозначение функциональной группы образуют из букв или букв и цифр, в сокращенной форме указывающих функциональное назначение (функцию) группы, например:

Обозначение функциональной группы образуют из букв или букв и цифр, в сокращенной форме указывающих функциональное назначение (функцию) группы, например:

ПДС — привод движения стола;

ПУУ4 — пневматическое устройство управления с четырьмя выходами.

2.23. Одинаковым функциональным группам (т. е. группам, имеющим тождественные принципиальные схемы) следует присваивать одно и то же условное обозначение.

Допускается в условные обозначения одинаковых функциональных групп включать порядковые номера, отделяя их от основного обозначения точкой, например, ПДС.1; ПДС.2 или ПУУ4.1; ПУУ4.2.

2.24. При наличии в изделии нескольких одинаковых функциональных групп позиционные обозначения элементов, присвоенные в одной из этих групп, следует повторить во всех последующих группах (черт. 5).

Черт. 5

2.25. Если в устройство входят элементы, не являющиеся самостоятельными конструкциями, то допускается присваивать этим элементам условные позиционные обозначения.

Условное позиционное обозначение состоит из позиционного обозначения устройства и условного порядкового номера, разделенных точкой.

Условные позиционные обозначения в перечне элементов не указывают (черт. 6 и 7).

Черт. 6 | Черт. 7 |

2.24, 2.25. (Измененная редакция, Изм. № 1).

2.26. На схеме следует указывать обозначения выводов (соединений) элементов (устройств), нанесенные на изделие или установленные в их документации.

Скачать бесплатно

ГОСТ – Система (геотехнический морской инструмент Seabad)

Путь к странице:

- Морская инженерная геология

- Инструменты исследования на месте (морские и наземные)

- ГОСТ — Система (Geotechnical Offshore Seabad Tool)

ГОСТ

— это инновационный геотехнический инструмент для характеристики недр с помощью «вставных инструментов», т. е. испытания на проникновение конуса вместе с измерением порового давления, известного как CPTu.

е. испытания на проникновение конуса вместе с измерением порового давления, известного как CPTu.

Основное внимание ГОСТ уделяет исследованию морских площадок, но благодаря своей модульной компоновке система также работает и на суше, например, на грузовике.

ГОСТ в основном предназначен для работы со дна моря. Питание и управление осуществляется по стандартному одножильному коаксиальному кабелю. Во время непрерывных морских съемок инструмент лишь слегка приподнимается над морским дном и висит в толще воды во время перемещения объекта — так называемая «подвешенная работа». ГОСТ остается под водой без необходимости полного подъема до тех пор, пока не будут пройдены все участки. Это приводит к большому количеству тестов за значительно менее ценное время сосуда, чем любой другой инструмент CPT с верхним прессованием.

ГОСТ допускает установку стержней многих диаметров. До сих пор мы использовали «цифровой конус вычитания» площадью 5 см2 в сочетании с системой дифференциального порового давления на стержне диаметром 2 см.

Информация о системе ГОСТ

(1,9 МБ)

Компоненты

- силовая рама

- установка груза

- гидравлический блок питания

- гидравлическое движение подачи (толкание/толкание)

- гидравлический зажим штока

- блок клапанов

- телеметрия (энергия и данные)

- подводный блок трансформатора

- подводный блок управления

- CPT конус

- измерение проникновения

- инклинометр

- измерение абсолютного давления

Характеристики

- работа на суше и на море (глубина воды 4000 м)

- до сих пор глубина проникновения 38 м

- мощность толкания до 8000 кг

- высокое разрешение всех данных

- короткое время мобилизации

- собственные лебедки

- малый рабочий объем (контейнер 1×20″)

- возможны дополнительные датчики

- данные CPTU совместимы с DIN 4094

- возможны различные тесты грунта на месте

- мониторинг в реальном времени -Mode — движение ног с наложенной частотой

Параметр измерения

Стандарт

- сопротивление наконечника

- трение втулки

- перепад порового давления

- наклон (оси X и Y)

- ускорение (ось Z)

Опционально

- Теплопроводность

- Магнитная восприимчивость

- Активированная гамма -зонд

- Passiv Gamma Grama

- сечение наконечника 5 см²

- Корпус конуса из закаленной нержавеющей стали 1.4112

- макс. разрешение 30 Н или 0,06 МПа

- макс. диапазон 60 кН или 120 МПа

- Режим трения втулки в режиме вычитания

- Определение усилия с помощью двух линейных тензодатчиков DMS

- Аналого-цифровой преобразователь с разрешением 24 бита – дискретизация 250 Гц

- обработка с усреднением около 10 значений

- промышленный цифровой интерфейс (RS485 BUS), 28 Гц Скорость передачи данных

- Расположение датчика непосредственно внутри наконечника

- Первый порт на наконечнике, положение u2

- Второй порт на конце стержня в качестве ссылки

- Диапазон +/- 14 бар

- Цифровое разрешение 0,01 бар

- Пространственные направления осей X и Y

- Диапазон ± 35° Наклон.

Угол

Угол - Цифровое разрешение 0,1°

- Ускорение по оси Z

- Цифровой интерфейс по промышленной шине RS4850006

- No Risklingt с усилителями

- 250 Гц выборки

- Средняя внутри зонда

- DataRate 38 Гц

- Мощный сервоклапан MOOG

- Непрерывное движение подачи

- Вибро-режим – движение подачи с наложением частоты

- Гидравлическое выравнивание (опционально)

- передача данных с модемом дальнего действия

- макс. дальность 10 км и скорость передачи данных 330 кбит/с

- макс. 3500 Вт электрическая мощность на блок морского дна

- 1500 В на коаксиальном кабеле

- Три -точечная подвеска

- Высокая защита

- Электронный регулятор для натяжения лебедки

- мобильный гидравлический силовой блок

- Безудробной 6×6 Drive

- Полный уборщик

- Mobile A-Frame

- Cross Beam с Bloc

- 10000 T-Winch

- 15005 кг.

(электронное регулирование)

(электронное регулирование) - полностью сконфигурированное подъемное устройство

- короткое время мобилизации

- встроенная гидравлическая система

- разведка кабельных линий

- фундамент на суше и на море

- строительство канализационных труб

- строительство трубопровода

- исследование фундамента на суше и на море

- разведка подземных вод

- экологический мониторинг и измерительные технологии

- При производстве труб.

Испытываются как сами трубные изделия, так и элементы трубопроводных систем.

Испытываются как сами трубные изделия, так и элементы трубопроводных систем. - После установки утилит.

- На различных этапах эксплуатации в качестве профилактики или после капитального ремонта.

- Разделить трубопровод на условные части. Частная связь для бытового использования обычно полностью тестируется.

- Осмотрите систему трубопроводов.

- Проверить техническую документацию на систему.

- В местах, где коммуникация условно разделена на части, закрепить задвижки.

- Подключить обжимные машины и наполнители к временно проложенным коммуникациям.

- Отключить тестируемый участок от общей системы и оборудования, выключить.

- очистка сети;

- установка кранов и манометров;

- обеспечение стока воды;

- заполнение изолированной зоны водой до необходимого уровня;

- маркировка дефектных мест трубопровода;

- ремонт выявленных неисправностей;

- повторный осмотр после ремонтных работ;

- отключение обследуемого участка от временных коммуникаций, удаление воды из трубопровода;

- Демонтаж измерительных приборов, кранов и заглушек.

- В системе создается испытательное давление и поддерживается в течение 10 минут. При снижении заданного давления более чем на 0,1 МПа испытание прекращают.

- Давление снижается до рабочих значений и поддерживается откачкой воды.

- Трубопровод проверен на дефекты.

- Если обнаружены дефекты, то они исправляются и перепроверяются.

- При отсутствии повреждений испытания немедленно повторяются для подтверждения результатов первой проверки.

- фиксируется время начала испытаний;

- в мернике отмечается начальный уровень воды;

- определить падение давления в системе.

- Манометр: использование манометров, показывающих все давления во время проверок.

- Гидростатический. Это наиболее популярный метод для немедленного установления поведения трубопроводной системы при повышенных нагрузках.

- Вес воды слишком велик, и рабочее напряжение становится высоким.

- Отсутствие воды на участке.

- Поддержание отрицательной температуры воздуха.

- Согласно регламенту испытания предполагают использование инертных газов или воздуха в соответствующем состоянии.

- Первый – подключить пресс или гидравлический насос.

- На следующем переходят к установке манометров вместе с заливкой конструкции жидкостью. При этом вентиляционные отверстия должны оставаться открытыми.

Что позволит контролировать вытеснение воздуха из труб. Если появляется вода, значит, воздуха не осталось.

Что позволит контролировать вытеснение воздуха из труб. Если появляется вода, значит, воздуха не осталось. - Рабочие поверхности тщательно осматриваются после того, как все заполнено водой. По периметру в соединительных элементах не должно быть ни малейших изъянов, трещин и протечек.

- После этого приступают к закачке необходимого уровня давления. При проведении испытаний важна продолжительность воздействия.

- Затем постепенно снижают нагрузку до достижения рабочих значений. Затем состояние системы может быть проверено повторно.

- Трубопровод постепенно избавляется от воды путем слива. Оборудование снимается, отделяется от системы.

- Пробки для полного слива воды.

- Манометр для подключения к основной системе.

- Давление растет. Она должна быть равна расчетной производительности. Его поддерживают два часа. На перекачку воды переходят после снижения параметра на 0,02 МПа.

- На следующем этапе давление повышается до так называемого тестового уровня. Это нужно сделать не более чем за десять минут. А потом поддерживают 120 минут.

- Участок трубы, который был открыт ранее, засыпан. Для чего используются специальные экскаваторы, их придерживают на расстоянии 30 сантиметров над самой техникой.

- Почва выровнена, утрамбована. Работа ведется только вручную.

- Грунт засыпается на всю высоту траншеи. Обязательно делайте это послойной трамбовкой.

- наименование трубопроводной сети;

- наименование проверяющей организации;

- данные о показателях давления при испытании и продолжительности его проведения;

- данные падения давления;

- перечисление выявленных неисправностей или указание на их отсутствие;

- дата осмотра;

- выводы комиссии.

- нормативное рабочее давление 100 кПа;

- испытательное давление со значением 300 кПа.

9961111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111111Р. 1000 9000. ПЕРЕДА

1000 9000. ПЕРЕДА

Технические детали

Зонд CPT

Дифференциальное и абсолютное поровое давление

Датчики наклона

Интерфейс

Гидравл

- 9001,000KG Hydraulic Push -Plow

Телеметрия

Подъемник

9000 9000 9000 кг. болт внутри блока

Заявка

с дополнительными датчиками, возможно расширение для любых случаев

Образец данных

Подробности по ГОСТ — Операции

Эксплуатация/использование:

Научные проекты: MARUM/Бременский университет, рабочая группа Морская инженерная геология

Коммерческие проекты: Uni Bremen Campus GmbH и Geo-Engineering. org GmbH

org GmbH

Собственность:

Устройство: Бременский университет, периферия: Geo-Engineering .org ГмбХ

Соединения трубопроводов. Методы испытаний на герметичность

Гидравлические испытания представляют собой серию испытаний, проводимых в соответствии с положениями строительных норм и правил. В ходе работ определяют герметичность, прочность и объем системы, устанавливают соответствие (или несоответствие) трубной продукции требованиям, указанным в нормативной документации, выявляют все дефекты систем на месте. стадии их установки и эксплуатации.

Когда необходимы гидравлические испытания?

Гидравлические испытания в соответствии с правилами СНиП обязательны для внутренних противопожарных сетей, трубопроводов горячего и холодного водоснабжения, систем отопления, технологических трубопроводов в следующих случаях:

Подготовительные мероприятия

Перед испытанием необходимо:

Каковы особенности тестирования трубопроводов?

Полное давление не сразу подается на трубопровод. Это происходит медленно и плавно. В противном случае может произойти гидроудар, в результате которого образуется авария. Величина давления определяется по специальной формуле. Чаще всего он превышает рабочий на 25 процентов.

Величина давления определяется по специальной формуле. Чаще всего он превышает рабочий на 25 процентов.

Манометры и измерительные каналы помогают контролировать силу подачи воды. Скачки показателей допустимы при проведении гидравлических испытаний трубопроводов (что отображается в СНиП). Это связано с тем, что жидкость иногда слишком быстро меняет свою температуру. Необходимо следить за тем, как газы скапливаются в разных частях системы во время наполнения основного сосуда.

Стараются исключить возможность аварии на начальном этапе.

Когда трубопровод заполнится, переходим к времени выдержки. В этот период оборудование работает под высоким давлением. Но во время процедуры он должен держать только один уровень. Когда тест заканчивается, значение давления снова снижается до минимума.

ВАЖНО! Во время испытаний люди не должны находиться рядом с трубами.

Процедура гидроиспытаний

В соответствии со стандартами проверка проводится в определенной последовательности:

Метод гидроиспытаний на прочность и герметичность

Конкретные условия испытаний устанавливаются в зависимости от материала элементов системы — чугуна, стали, полимеров.

Испытания на прочность включают следующие этапы:

В соответствии с указаниями, изложенными в регламенте, значение испытательного давления при гидравлических испытаниях трубопроводов составляет 1,25 от максимального, установленного технической документацией на данную систему связи. Время гидроиспытания трубопровода на прочность не должно превышать 10 минут.

Контроль герметичности проводится в несколько этапов:

После проведения испытания на герметичность рассчитайте дополнительный объем воды на проверяемом участке трубопровода.

Методы гидропроверки:

Необходимость проведения пневматических испытаний

Проводится, если гидравлические испытания трубопровода становятся невозможными по следующим причинам.

Сеть сжатого воздуха или компрессора становится незаменимым помощником в таких испытаниях. Вы также можете использовать значения, отличные от дизайна. Но только в особых случаях. Строгое соблюдение подготовленной проектной документации является обязательным. И инструкции, которые связаны с безопасностью.

ВАЖНО! Пневматические испытания надземных трубопроводов из стекла и чугуна, фаолита не проводят. Воздушные и газовые испытания допустимы для объектов, имеющих чугунную арматуру. Исключением из этого применения является податливый материал. Предварительно в этом случае проводятся дополнительные проверки на прочность.

В каком порядке выполняются работы?

Испытания трубопроводов с применением гидравлики проводятся в несколько этапов.

ВАЖНО! Для стеклянных изделий испытательные нагрузки выдерживают в течение 20 минут. Пяти минут достаточно для других типов материалов, включая провода.

Максимальное внимание при повторных испытаниях уделяется сварным швам и швам. Для контроля берут молоток массой в полтора килограмма. И им постукивают по всей длине, с отступом до 15-20 миллиметров.

Молоток деревянный массой 0,8 килограмма применяется при работе с деталями из ценных сплавов. Другие варианты дизайна не требуют врезки; под таким воздействием они могут просто разрушиться.

Если при испытаниях нет падения давления на манометре, испытание считается успешным. При этом не следует устранять течи и запотевания во фланцевых соединениях, сальниках со сварными швами.

Гидравлическое испытание повторяется, если в предыдущий раз результаты были неудовлетворительными.

Какое оборудование используется?

Установка для гидравлических испытаний трубопроводов включает в себя специальные краны, через которые производится выпуск воздуха при заполнении аппарата водой. Дополнительно необходимо иметь:

Главное при установке таких доборных элементов учитывать возможность проведения гидравлических испытаний до установки систем в проектное положение.

Окончательные испытания перед вводом в эксплуатацию

Эти работы также имеют определенную процедуру.

Если при таких проверках выявляются дефекты, они устраняются в кратчайшие сроки. Затем переходят к повторным гидравлическим испытаниям по полной программе. Трубопровод считается готовым к эксплуатации только в том случае, если утечки жидкости не превышают установленных номинальных значений.

При появлении дефектных участков последние требуют замены на новые. Разрешается использовать только материалы и технологии, на основе которых построены остальные элементы в системах.

Днища камер обязательно восстанавливаются, если тесты положительные. После этого трубопроводы проходят через обвязку. Хлорирование и окончательную промывку труб проводят только после окончательного завершения предыдущих этапов.

После этого трубопроводы проходят через обвязку. Хлорирование и окончательную промывку труб проводят только после окончательного завершения предыдущих этапов.

По окончании реконструкции объект сдается в эксплуатацию как вновь построенный. Засыпка котлованов тоже становится этапом, имеющим свою последовательность действий.

К испытаниям систем, через которые проходят опасные и токсичные вещества, предъявляются особые требования. При этом важнейшей характеристикой является герметичность трубопроводов. Падение давления исследуют параллельно с другими показателями. Все оборудование, подключенное к системе на общих основаниях, требует проверки.

Осмотр гидравлических трубопроводов должен выполняться только персоналом с соответствующей квалификацией. Они должны быть должным образом проинструктированы и иметь соответствующие навыки.

При своевременных проверках снижается вероятность аварийных ситуаций. Это позволяет клиентам снизить эксплуатационные расходы и расходы на техническое обслуживание.

Без составления специального акта при завершении гидравлических испытаний трубопроводов не обойтись. В этом документе содержится вся информация, необходимая для ввода агрегата в эксплуатацию. В том числе описаны те, кто стал членами специальной комиссии, участвовавшей в вводе в эксплуатацию.

Составление акта по результатам гидравлических испытаний трубопровода

После проверки системы трубопроводов составляется документ, подтверждающий проведение испытаний в соответствии с нормативной документацией, и содержащий отчет о результат проверки. В документе отображаются:

Испытания систем отопления

Гидравлические испытания тепловых коммуникаций проводятся сразу после их монтажа. Заполнение коммуникации водой осуществляется снизу вверх. Это способствует плавному удалению воздуха из системы. Важно знать, что заполнение системы водой не должно происходить слишком быстро, иначе могут возникнуть воздушные пробки.

Проверки тепловых коммуникаций проводятся с учетом СНиП и включают следующие показатели давления:

Важным моментом считается, что испытание трубопроводов систем отопления следует проводить при расстыкованном котле. Также необходимо заранее отключить расширительный бак. Проверочные мероприятия, направленные на выявление и устранение дефектов в системах отопления, зимой не проводятся. Если система отопления проработала нормально в течение 3-х месяцев, ее эксплуатацию можно проводить без гидравлических проверок. Замкнутый трубопровод отопления проверяют перед засыпкой траншеи, а также перед монтажом теплоизоляционного материала.

Замкнутый трубопровод отопления проверяют перед засыпкой траншеи, а также перед монтажом теплоизоляционного материала.

примечание ! Измерительное оборудование должно быть проверено в обязательном порядке до начала гидравлических испытаний.

В соответствии со строительными нормами и правилами, после всех этапов испытаний, теплосеть промывается и в нижней ее точке устанавливается специальный соединительный элемент – муфта (сечением от 60 до 80 мм). Через эту муфту жидкость удаляется из системы. Система отопления несколько раз промывается холодной водой.

Стенды гидроиспытаний

Стенды испытания трубопроводной арматуры — исследовательское оборудование, в состав которого входят: станина, гидросистема, контрольно-измерительные приборы, дополнительные устройства. Тестирование на стенде позволяет определить с высокой точностью несколько характеристик одновременно. Провести такие испытания в полевых условиях и с таким уровнем точности невозможно.

..КП4

..КП4 Угол

Угол (электронное регулирование)

(электронное регулирование) Испытываются как сами трубные изделия, так и элементы трубопроводных систем.

Испытываются как сами трубные изделия, так и элементы трубопроводных систем.

Что позволит контролировать вытеснение воздуха из труб. Если появляется вода, значит, воздуха не осталось.

Что позволит контролировать вытеснение воздуха из труб. Если появляется вода, значит, воздуха не осталось.