Содержание

расшифровка параметров маркировки отверстий дисков

Введение

PCD – что это за параметр?

Что будет, если пренебречь диаметром PCD?

Как самому измерить параметр PCD на дисках?

Заключение

При покупке нового колесного диска покупатель-новичок, как только отвлечется от красивого внешнего вида, сразу обратит внимание на длинную маркировку из странного и малопонятного набора символов, которая любого введет в ступор. Каждая цифра имеет свое значение, и одним из важнейших является параметр PCD, или иначе – разболтовка. Что это и как его отыскать? Ответ дадим в статье.

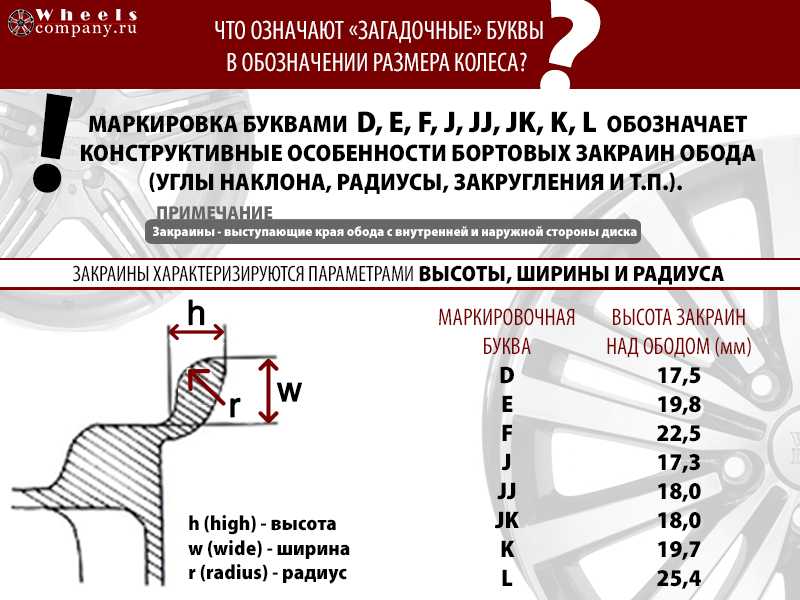

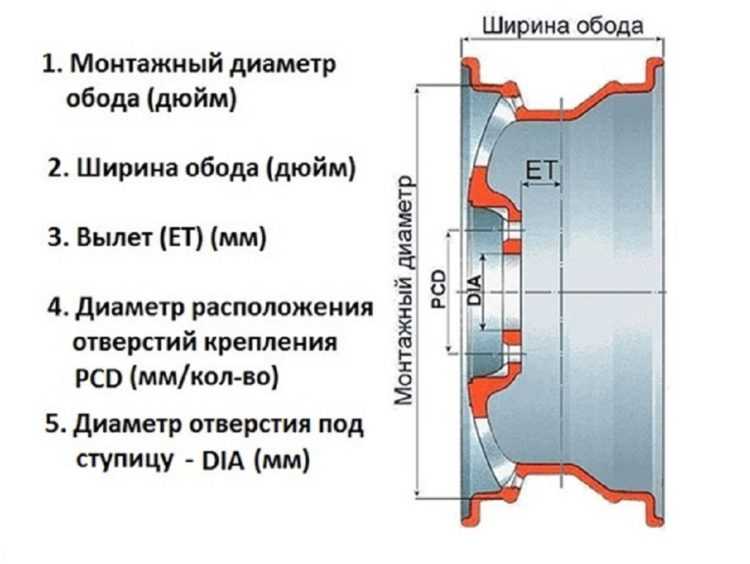

Стандартная маркировка колесного диска выглядит так: 7×17/5×108 D63.3 ET50. Включает она в себя четыре составляющих. Давайте проведем расшифровку.

Первый параметр состоит из двух цифр: 7×17, где 7 – это ширина посадочной полки диска, выраженная в дюймах; 17 – это диаметр кольцевой части обода, также измеряется в дюймах. Последний должен соответствовать посадочному диаметру шины. В маркировке шины обычно указывается, как 17R.

Последний должен соответствовать посадочному диаметру шины. В маркировке шины обычно указывается, как 17R.

Второй параметр – также две цифры 5×108, и они интересуют нас больше всего. 5 – это количество отверстий для крепежа диска на ступице. Их может быть 3, 4, 5 или даже 6. На грузовиках могут встретиться и вовсе 15 штук. 108 – диаметр окружности вдоль всех центров крепежных отверстий, выраженный в миллиметрах. Это и есть PCD, или Pitch Circle Diameter. Эту характеристику в шиномонтаже также часто называют сверловкой или разболтовкой. PCD должен полностью совпадать с размерами ступицы, иначе установить колесо на автомобиль будет очень проблематично, а то и вовсе невозможно. Спасти могут только эксцентрики, но ездить на них можно только временно.

Далее идет параметр DIA – D63.3, обозначающий диаметр центрального (ступичного) отверстия в миллиметрах. На легкосплавных дисках оно обычно закрывается пломбой.

Маркировка ET50 – это вылет колесного диска в миллиметрах, т. е. расстояние между крепежной плоскостью диска и серединой его ширины. Вылет может быть положительным, нулевым и отрицательным. Чем меньше вылет, тем больше колея автомобиля, а колеса сильнее выдается за пределы корпуса автомобиля.

е. расстояние между крепежной плоскостью диска и серединой его ширины. Вылет может быть положительным, нулевым и отрицательным. Чем меньше вылет, тем больше колея автомобиля, а колеса сильнее выдается за пределы корпуса автомобиля.

Все параметры важны для монтажа, монтажник проведет отцентровку диска к ступице, что сильно облегчит закрутку болтов. Чем точнее встанет колесо к ступице, тем полнее оно раскроет свои полезные свойства управляемости и торможения.

Но если ширина, диаметр обода и вылет в той или иной степени можно менять, то сверловка раз и навсегда закреплена производителем, так как конструкция ступицы просто не предназначена для монтажа колесного диска иной размерности. К примеру, у вашего автомобиля разболтовка на ступице равна 5×114.3, т.е. пять болтовых отверстий и 114,3 мм диаметр круга. А купить вы хотите колесный диск с 5×111, т.е. пять отверстий с диаметром окружности 111 мм. Первый параметр полностью совпадает, а со вторым выходит незадача. Вроде бы разница только три миллиметра, но она принципиальная. Определить колесо с неправильной сверловкой визуально вряд ли сможет даже профессионал, если он не будет знать цифры.

Определить колесо с неправильной сверловкой визуально вряд ли сможет даже профессионал, если он не будет знать цифры.

Нарушение параметров диска приведет к тому, что его не получится правильно отцентровать и затянуть. В результате полностью затянутой окажется только одна гайка, а остальные будут сидеть в лучшем случае с перекосом. Следствием этого станет динамический дисбаланс – колесо начнет незаметно качаться из стороны в сторону, изнашивать подвеску и рулевой механизм, провоцировать вибрацию кузова, что рано или поздно приведет к поломке или даже к аварии.

Прежде чем экспериментировать с диаметрами, поинтересуйтесь рекомендациями производителя. Иначе неправильно подобранные параметры могут спровоцировать деформацию колесного диска, биение или даже колесо просто отвалится.

На литых моделях, как правило, все эти показатели указываются на упаковке или они выдавлены на поверхности. Если таковой нет, то измерить PCD на диске можно и самостоятельно.

Это имеет смысл и по той причине, что некоторые производители указывают параметры немного больше тех, которые есть на самом деле. Лучше сначала уточнить диаметр у производителя, а потом проверить данные самому. Как говорится: доверяй, но проверяй.

В измерении диаметра PCD нет ничего сложного, но к этому делу не стоит подходить спустя рукава, ведь между 4х98 и 4х100 разница только кажется скромной. Чаще всего замеры диаметра проводят с помощью штангенциркуля. Возьмем стандартный колесный диск с пятью отверстиями и сделаем два измерения:

От внутреннего края крепежного отверстия до ближней кромки центрального отверстия. К примеру, получаем 20 мм.

От внешнего края крепежного отверстия до дальней кромки центрального отверстия. Здесь получилось 92 мм.

У вас получится два значения, которые потребуется сложить, и получится нужный нам диаметр PCD. 92 мм + 20 мм = 112 мм. В результате, у нас получился PCD равный 5х112.

Если штангенциркуля у вас нет под рукой, то можно попробовать измерить колесо линейкой. Здесь технология измерения диаметра такая же, как в предыдущем случае, но не всегда удается получить точные данные из-за погрешности. Главное, следите, чтобы линейка проходила точно через середину главного отверстия.

Еще можно попробовать обойтись обычным канцелярским циркулем, который есть у каждого школьника. Но этот способ не особо точный, и использовать его нужно в крайнем случае. Ставим иглу в сердцевину диска и очерчиваем окружность вдоль центров крепежных отверстий. Потом фиксируем радиус, прикладываем циркуль к линейке два раза и получаем диаметр.

Часто можно встретить еще один способ: измерить расстояние между центрами двух дальних отверстий под крепеж и умножить на коэффициент:

Для колесного диска с тремя отверстиями умножаем на 1,155;

Четыре диска – 1,414;

Пять – 1,701;

Шесть – 2,0.

Для дисков с тремя или пятью болтовыми отверстиями точным такое измерение не будет, но его легко скорректировать, просто сравнив со стандартными типоразмерами новых дисков. Легче всего и без коэффициента измерить диаметр диска, если на нем четыре или шесть отверстий под крепеж – просто мерим расстояние от крайней точки двух противоположных отверстий, а потом измеряем диаметр ступичного отверстия и складываем получившиеся результаты.

Если у вас осталась инструкция по эксплуатации автомобиля, то можно не искать штангенциркуль или линейку, а просто заглянуть в раздел с техническими характеристиками. Или найти ваше колесо в Интернете.

Сейчас во многих магазинах имеются данные по диаметру PCD и другим параметрам автомобилей, и покупателю вовсе не нужно волноваться, что он ошибется. Наш интернет-магазин поможет подобрать диск по марке вашего автомобиля и другим характеристикам. Вам нужно только ввести свои данные и закинуть покупку в Корзину. Наш фильтр предложит все модели, которые допускается ставить на тот или иной автомобиль. Заметьте, что единственный параметр, остающийся неизменным в любом случае, это PCD.

Заметьте, что единственный параметр, остающийся неизменным в любом случае, это PCD.

Как правило, эти характеристики стандартизированы у разных производителей автомобилей. К примеру, у современных моделей марки Audi диаметр PCD диска всегда равен 5х112, BMW выпускает автомобили с размером 5х120, Ford имеет очень довольно маленькую сверловку – 5х108, на отечественных ВАЗ она еще меньше – 4х98. Учитывайте эти параметры и с подбором колесных дисков проблем быть не должно.

Если вам почему-то нужно поставить колесо от другого производителя, делать это нужно с оглядкой, а лучше уточнить информацию у производителя – возможно, диски для разных марок в принципе несовместимы.

Вообще правильно подобрать колеса по всем параметрам – это очень важная задача. Обращать внимание нужно не только на PCD, но и на ширину, на вылет, диаметр обода и на то совпадают ли они с характеристиками автомобиля. Чем точнее данные будут соотноситься с теми, что рекомендовал производитель, тем меньше у вас будет проблем, чтобы поставить колеса в будущем.

Чтобы облегчить себе жизнь, лучше покупать колесо, специально приспособленное к автомобилю вашей марки. Не стоит экспериментировать с дисками от Mazda на автомобиле Ford. Они могут соотнестись по диаметру, но в посадочных размерах, ширине и в вылете они будут разнится.

главные параметры и особенности маркировки

Главная / Статьи / Литые диски: главные параметры, особенности выбора

| « Назад 28.10.2016 09:25 Даже опытные автовладельцы порой недоумевают: на новых шинах, с новыми дисками колёса всё равно ненадежно себя ведут при высокой скорости. Когда колесо «бьёт», это не только создаёт неприятные ощущения при езде, но и плохо влияет на безопасность. Вот и создаётся ситуация: не успели купить автомобиль, а уже вынуждены ездить в шиномонтаж как на работу. Чтобы избежать этого, нужно, во-первых, покупать шины и диски у одного и того же продавца, а во-вторых, внимательно подходить к выбору, а во вторых, уметь правильно проводить расшифровку маркировки литого диска. Итак, что такое надежный литой диск?Это диск, прочно прикреплённый к ступице колеса. Это возможно только в том случае, если форма болта или гайки идеально совпадает с формой отверстия в литом диске. Можно ли такого добиться? Вполне — если серьезно отнестись к выбору литых дисков. Также стоит иметь представление о других важных параметрах литого диска, к которым относятся:

Маркировка литых дисков: расшифровка Итак, давайте попробуем расшифровать пример маркировки. Непонятный неискушенному человеку набор символов 6/15 4/114,3 ЕТ46 D67.1 объясняется достаточно просто: 6 дюймов — ширина, 15 — диаметр. Число крепёжных отверстий — 14, диаметр окружности -114,3 миллиметра. Вылет положительный, 46 миллиметров. Диаметр отверстия — 67,1 миллиметра. Как выглядит алгоритм выбора литого диска и колеса в целом?

|

Расшифровка системы нумерации алюминиевых сплавов

Алюминий

— это легкий, но невероятно прочный металл, что делает его отличным выбором для многих применений в автомобильной, аэрокосмической и электронной промышленности. Наряду с прочностью и физической легкостью алюминий устойчив к коррозии благодаря прочному оксидному слою, покрывающему его поверхность.

Поскольку алюминий легко образует соединения с другими химическими элементами, за прошедшие годы было разработано большое количество алюминиевых сплавов. Для создания алюминиевого сплава и улучшения некоторых качеств базового алюминия необходимо добавить в чистый алюминий химический элемент. Это требует тщательного смешивания этих элементов, таких как магний, кремний, цинк или медь, с алюминием, пока металл расплавлен. Эти элементы могут повысить прочность алюминия, плотность, обрабатываемость, электропроводность и многое другое.

Это требует тщательного смешивания этих элементов, таких как магний, кремний, цинк или медь, с алюминием, пока металл расплавлен. Эти элементы могут повысить прочность алюминия, плотность, обрабатываемость, электропроводность и многое другое.

Алюминиевые сплавы могут значительно различаться в зависимости от их состава и отпуска. Чтобы избежать путаницы, алюминиевые сплавы названы и классифицированы в соответствии с системой нумерации алюминиевых сплавов. Эти системы помогают дизайнерам и инженерам ознакомиться с различными сплавами, их характеристиками и распространенными областями применения. Это помогает командам разработчиков выбрать правильный алюминиевый сплав и метод производства для конкретной детали.

Серийные номера из кованого алюминия

Алюминиевая ассоциация создала систему описания деформируемых сплавов в 1954 году. Когда система была впервые внедрена, в ней было указано 75 химических составов — сегодня зарегистрировано более 530 активных химических элементов, и это число продолжает расти.

Элементы серии кованого алюминия обозначаются четырьмя числовыми цифрами, где первая цифра представляет собой основной легирующий элемент, вторая цифра указывает на модификацию конкретного сплава, а третья и четвертая цифры являются произвольными номерами, присвоенными конкретным сплавам в серии.

Вот основные легирующие присадки в серии кованого алюминия:

1xxx — минимум 99 000 алюминий

Алюминий не может быть на 100 % чистым, но алюминий этой категории кованых серий содержит не менее 99 % алюминия. Во всех смыслах сплавы 1xxx считаются чистым алюминием. Примечательно, что этот сплав является исключением из правила именования кованых серий — в названиях сплавов 1xxx последние две цифры означают минимальное процентное содержание алюминия выше 9.9. Например, Alloy 1350 состоит не менее чем на 99,50% из алюминия.

Чистый алюминий обладает отличной коррозионной стойкостью и обрабатываемостью, а также высокой электро- и теплопроводностью. По этой причине этот сплав часто используется для электрических и химических применений. Чистый алюминий не очень прочен и редко используется в конструкционных целях, но деформационное упрочнение может умеренно повысить прочность материала.

Чистый алюминий не очень прочен и редко используется в конструкционных целях, но деформационное упрочнение может умеренно повысить прочность материала.

2xxx — Медь

Этот кованый сплав обеспечивает высокую прочность и эффективность в широком диапазоне температур и регулярно используется в аэрокосмической промышленности. Одним из хорошо известных авиационных алюминиевых сплавов является Alloy 2024. Однако некоторые медно-алюминиевые сплавы подвержены тепловому растрескиванию и коррозионному растрескиванию под напряжением и считаются непригодными для сварки, в то время как другие сплавы 2xxx можно сваривать с использованием правильных методов. 2ххх снижает удлинение и прочность алюминия на растяжение и не обладает такой хорошей коррозионной стойкостью, как другие сплавы этой серии.

3xxx — Марганец

Алюминиевые сплавы

3xxx сначала использовались только в кастрюлях и сковородках, но теперь широко используются в компонентах теплообменников для автомобилей и электростанций. Обладая хорошей температурной стабильностью и коррозионной стойкостью, сплавы этой категории подходят для использования в экстремальных условиях. 3xxx также обеспечивает хорошую формуемость и удобоукладываемость. 3003 — популярный марганцевый сплав, используемый для изделий средней прочности, требующих сложной формы.

Обладая хорошей температурной стабильностью и коррозионной стойкостью, сплавы этой категории подходят для использования в экстремальных условиях. 3xxx также обеспечивает хорошую формуемость и удобоукладываемость. 3003 — популярный марганцевый сплав, используемый для изделий средней прочности, требующих сложной формы.

4xxx — Кремний

Кремний снижает температуру плавления алюминия и улучшает его текучесть в расплавленном состоянии. По этой причине сплавы 4ххх часто используются в проволоке для сварки плавлением и в качестве припоев. Кремний сам по себе не подлежит термообработке, но ряд сплавов 4xxx хорошо поддаются термообработке благодаря добавлению меди или магния.

5xxx — Магний

Алюминиевые сплавы

этой категории легко поддаются сварке и широко используются в судостроении, транспорте, мостостроении и строительстве. Сплавы 5ххх обладают хорошей коррозионной стойкостью в морской среде и обладают самой высокой прочностью среди всех нетермообрабатываемых сплавов. Однако сплавы 5xxx с содержанием магния более 3–3,5 % не рекомендуются для эксплуатации при температуре выше 65,6 °C (150 °F) из-за возможности коррозионного растрескивания под напряжением.

Однако сплавы 5xxx с содержанием магния более 3–3,5 % не рекомендуются для эксплуатации при температуре выше 65,6 °C (150 °F) из-за возможности коррозионного растрескивания под напряжением.

6xxx — Магний и кремний

Сплавы

6xxx обычно содержат около 1,0% магния и кремния каждый, что приводит к образованию силицида магния. Силицид магния может поддерживать термическую обработку на твердый раствор, которая улучшает прочность, формуемость и коррозионную стойкость. Этот кованый серийный номер используется во всей отрасли сварочного производства, в первую очередь, для конструкционных компонентов и профилей.

Эти сплавы чувствительны к трещинам затвердевания, что означает, что их нельзя сваривать без присадочных материалов — часто 6ххх сваривают с присадочными материалами 4ххх или 5ххх для повышения свариваемости. Основным сплавом силицида магния является 6061, который является одним из наиболее универсальных алюминиевых сплавов, поддающихся термообработке.

7xxx — Цинк

Этот кованый серийный номер содержит некоторые из самых прочных алюминиевых сплавов, которые лучше всего подходят для высокопроизводительного спортивного оборудования или авиационной и аэрокосмической промышленности. Добавки цинка варьируются от 0,8 до 12% в сплавах 7ххх и могут сочетаться с меньшим процентным содержанием магния, меди и хрома для термообработки.

Добавки цинка варьируются от 0,8 до 12% в сплавах 7ххх и могут сочетаться с меньшим процентным содержанием магния, меди и хрома для термообработки.

Как и 2ххх, 7ххх содержит как пригодные, так и непригодные для сварки сплавы — одним из обычно свариваемых сплавов является 7005, который в основном используется с присадочными материалами из сплава 5ххх. Одним из самых прочных доступных алюминиевых сплавов является 7075, который часто используется в конструкциях летательных аппаратов и для других применений с высокими нагрузками.

Соображения для серии кованого алюминия

Алюминиевые сплавы могут значительно различаться в зависимости от их состава и отпуска.

Важно отметить, какие алюминиевые сплавы поддаются термообработке, а какие нет. Это поможет группам разработчиков определить подходящее применение для конкретных алюминиевых сплавов и при необходимости защитить компоненты от высоких температур.

- Сплавы серий 2xxx, 6xxx и 7xxx подлежат термообработке.

- Кованые алюминиевые сплавы серий 1xxx, 3xxx и 5xxx не подлежат термической обработке и допускают только деформационное упрочнение.

- Серия 4xxx содержит некоторые сплавы, поддающиеся термообработке, но в основном сплавы, не подлежащие термообработке. Однако большинство нетермообрабатываемых сплавов 4ххх могут поддаваться термообработке при смешивании с другими термообрабатываемыми сплавами.

В Соединенных Штатах мы в основном используем серию кованого алюминиевого сплава, но существуют и другие системы наименования и организации алюминия, включая серию литого алюминиевого сплава. Номера серий литого алюминия похожи на номера выше. В серии литых алюминиевых сплавов используется трехзначное число с одним десятичным знаком (xxx.x), где первая цифра (Xxx.x) указывает на основной легирующий элемент.

Понимание алюминиевых сплавов и отпусков

Отпуск показывает, подвергался ли алюминиевый сплав какой-либо обработке для повышения механических свойств, таких как предел прочности при растяжении, твердость или термостойкость. Состояния показаны в серии кованых алюминиевых сплавов в виде маркированной буквы после номера сплава, например. 3003-Х.

Состояния показаны в серии кованых алюминиевых сплавов в виде маркированной буквы после номера сплава, например. 3003-Х.

Упрочненный отпуск (-H)

Добавление «-H» после сплавов 1ххх, 3ххх, 5ххх и иногда 4ххх указывает на то, что сплав подвергался деформационному упрочнению, поскольку они не могут подвергаться термообработке. Число сразу после H указывает на его обработку:

- h2 — упрочненные

- h3 — упрочненные и частично отожженные

- h4 — упрочненные и стабилизированные

- h5 — упрочненные, лакированные или окрашенные

Алюминиевые сплавы, подвергнутые упрочнению следуют два числа, где второе число указывает шкалу от 0 (полностью отожженный, самый мягкий) до 8 (самый твердый). Например, алюминий 5052-х42 прошел деформационную закалку плюс стабилизацию и является относительно мягким.

Термический и термообработанный отпуск (-T)

Добавление «-T» после сплавов 2ххх, 6ххх, 7ххх и некоторых 4ххх указывает на то, что сплав подвергался термической обработке, быстрому охлаждению или закалке или дисперсионному твердению. Число, следующее за T, указывает, какой термической обработке подвергся материал.

Число, следующее за T, указывает, какой термической обработке подвергся материал.

- T1 — охлажденные от повышенной температуры и естественно состаренные

- T2 — охлажденные от повышенной температуры, нагартованные и естественно состаренные

- T3 — термообработанные на раствор, нагартованные и естественно состаренные

- Т4 — Раствор термообработанный и естественно состаренный

- Т5 — Охлажденный от повышенной температуры и искусственно состаренный

- Т6 — Раствор термообработанный и искусственно состаренный

- Т7 — Раствор термообработанный и стабилизированный

- Т8 — Раствор тепловой -обработанные, нагартованные и искусственно состаренные

- T9 — Термообработанные раствором, искусственно состаренные и нагартованные

- T10 — Охлажденные от повышенной температуры, наклепанные и искусственно состаренные

Сплавы, подвергнутые дисперсионному твердению или термообработке, иногда содержат дополнительную цифру, которая указывает на определенные конечные свойства, такие как снятие напряжения при растяжении (-T51) или сжатии (-T52).

Чтение серии кованого алюминия с помощью Fast Radius

Хотя важно знать систему нумерации алюминиевых сплавов, мы не ожидаем, что вы будете знать все алюминиевые сплавы наизусть. Чтобы убедиться, что вы выбрали правильный алюминиевый сплав для вашего проекта, заручитесь помощью опытного партнера-производителя.

Fast Radius может помочь вам разобраться в кованых сериях алюминиевых сплавов и определить наилучший возможный алюминиевый сплав для данной детали. Наша команда опытных производителей обладает глубокими отраслевыми знаниями и опытом, которые мы посвятим тому, чтобы сделать ваш следующий проект успешным. Свяжитесь с нами сегодня, чтобы начать свое путешествие по алюминиевому сплаву.

Чтобы узнать больше об алюминиевых сплавах для станков с ЧПУ и узнать о различиях между алюминиевыми и стальными инструментами, посетите ресурсный центр Fast Radius.

Готовы создавать детали с помощью Fast Radius?

Начните свое предложение

Объяснение размеров колес: что нужно знать о ваших дисках

Колеса, которые были установлены на вашем автомобиле, идеально подходят для подвески, коробки передач и кузова вашего автомобиля, что может повлиять на ходовые качества и характеристики автомобиля. Но это не означает, что на ваш автомобиль или грузовик нельзя установить разные колеса или диски. Чтобы понять, какие колеса подойдут для вашего автомобиля, мы рассмотрим размеры обода и некоторые основные размеры.

Но это не означает, что на ваш автомобиль или грузовик нельзя установить разные колеса или диски. Чтобы понять, какие колеса подойдут для вашего автомобиля, мы рассмотрим размеры обода и некоторые основные размеры.

Зачем менять колеса

Есть много причин, по которым вам может понадобиться заменить диски. Может быть, вам нужен дополнительный комплект колес и шин для легкой установки каждую зиму, или вы ищете дополнительную производительность и управляемость. Возможно, вы даже стремитесь к определенному внешнему виду, включая гладкий и стильный или прочный и крутой. Какой бы ни была ваша причина, важно отметить, что неправильная настройка колеса может вызвать вибрацию или некоторое трение компонентов подвески или частей кузова автомобиля.

Совет Les Schwab: Прежде чем менять высоту боковины шины, ширину протектора или размер обода на своем автомобиле, сначала поговорите со специалистами. Мы поможем перевести разницу в оборотах в минуту, скорости шины, индексе нагрузки и номинальной скорости, а также то, как она будет или не будет соответствовать подвеске, трансмиссии и кузову вашего автомобиля.

Как определить размер шины и размер обода

Сначала начните с размера колеса вашего автомобиля. Вы можете найти это на боковине шин ваших оригинальных колес или на внутренней раме двери водителя. Ознакомьтесь с пояснениями к размеру шин (Чтение боковины) для получения дополнительной информации.

Диаметр колеса (в дюймах или миллиметрах) — это пятый набор цифр и букв. Что означают цифры размера обода? Это число представляет собой расстояние между двумя посадочными местами борта, где шина плотно прилегает к колесу.

Размер колеса также включает его ширину и вылет. Ширина — это расстояние от каждого седла борта (изнутри наружу). Смещение определяет, как колесо и комплект шин выравниваются с колесной аркой.

Объяснение смещения и зазора

Смещение — это то, насколько внутрь или наружу находится монтажная поверхность относительно центральной линии колеса. Центральная линия рассчитывается путем простого деления колеса на две равные половины. У Les Schwab есть инструменты для точного измерения центральной линии.

У Les Schwab есть инструменты для точного измерения центральной линии.

Смещение — это то, насколько внутрь или наружу расположена монтажная поверхность по отношению к центральной линии колеса.

Вот как вылет определяет внешний вид ваших дисков. Если поверхность крепления ступицы находится перед центральной линией, ваши диски и шина будут втянуты внутрь. Это называется положительным смещением.

Если они находятся за центральной линией, ваши диски и шина будут выступать из кузова автомобиля. Это отрицательное смещение.

Совет Les Schwab: Измерить вылет на вашем автомобиле без снятия шины и колеса сложно. Проконсультируйтесь с профессионалами, чтобы получить правильную посадку.

Фундаментальная установка

Чтобы комплект дисков правильно подходил к вашему автомобилю, вам потребуется размер ступицы вашего легкового или грузового автомобиля, а также размер центрального отверстия колеса и количество колесных шпилек (а также расстояние между этими шипами). У Les Schwab есть эти размеры для вашего автомобиля, включая разболтовку.

У Les Schwab есть эти размеры для вашего автомобиля, включая разболтовку.

Расположение болтов на колесах

Большинство автомобилей имеют 4-, 5-, 6- или 8-проушины. Эти схемы болтов, расположенные на определенном расстоянии друг от друга, помогают сузить выбор колеса или обода. Хотя подсчет количества болтов на вашем автомобиле важен перед покупкой комплекта дисков, очень важно, чтобы выбранные вами колеса соответствовали расстоянию между шпильками на вашем автомобиле.

Чтобы измерить шаблон с четырьмя выступами на наборе дисков, измерьте расстояние от центра двух отверстий друг напротив друга. Для шаблона с 5 проушинами измерьте расстояние от внешней стороны одного отверстия под шпильку колеса до центра противоположного. А для моделей с 6 и 8 проушинами измерьте расстояние от центра одного отверстия до центра отверстия под шпильку противоположного колеса. Вам понадобится это измерение в дюймах или миллиметрах, в зависимости от производителя колеса.

Помните, что нет необходимости проводить эти измерения самостоятельно.

Наиболее часто встречающиеся варианты 13, 14, 15, 16 дюймов. Однако существует явная тенденция к увеличению монтажных диаметров: например, автомобили с 13-дюймовыми дисками начинают использовать 14-дюймовые, и так далее (увеличение на 1 дюйм).Это обходится более дорого, но более чем положительно влияет на ходовые качества, потому что переход на увеличенные диски позволяет использовать низкопрофильные взаимозаменяемые шины.

Наиболее часто встречающиеся варианты 13, 14, 15, 16 дюймов. Однако существует явная тенденция к увеличению монтажных диаметров: например, автомобили с 13-дюймовыми дисками начинают использовать 14-дюймовые, и так далее (увеличение на 1 дюйм).Это обходится более дорого, но более чем положительно влияет на ходовые качества, потому что переход на увеличенные диски позволяет использовать низкопрофильные взаимозаменяемые шины. Вылет может быть положительным (плоскость диска по сравнению с плоскостью ступицы расположена ближе к центру автомобиля), отрицательным (плоскость ступицы расположена ближе к центру автомобиля) и нулевым (диск и ступица находятся в одной плоскости). Право на существование имеют все варианты: для каждой модели оптимальным (то есть обеспечивающим максимальную устойчивость и минимальную нагрузку на подшипники) является свой вариант.

Вылет может быть положительным (плоскость диска по сравнению с плоскостью ступицы расположена ближе к центру автомобиля), отрицательным (плоскость ступицы расположена ближе к центру автомобиля) и нулевым (диск и ступица находятся в одной плоскости). Право на существование имеют все варианты: для каждой модели оптимальным (то есть обеспечивающим максимальную устойчивость и минимальную нагрузку на подшипники) является свой вариант. Дело в том, что стандартов диаметров ступиц не существует (в отличие от стандарта диаметра центров крепёжных отверстий), что может затруднять процесс выбора диска. Чтобы компенсировать разницу диаметров, подразумевается использование переходного кольца. Эта деталь сейчас часто входит в комплект диска.

Дело в том, что стандартов диаметров ступиц не существует (в отличие от стандарта диаметра центров крепёжных отверстий), что может затруднять процесс выбора диска. Чтобы компенсировать разницу диаметров, подразумевается использование переходного кольца. Эта деталь сейчас часто входит в комплект диска. Также принимаем во внимание вылет и диаметр центрального отверстия и проводим расшифровку маркировки литых дисков.

Также принимаем во внимание вылет и диаметр центрального отверстия и проводим расшифровку маркировки литых дисков.