Содержание

Крутящий момент и мощность мотобура

Так уж повелось, что любого пользователя техники оснащенной бензиновым двигателем при оценке способностей своего агрегата будь то бензопила, мотокоса, газонокосилка или мотобур в первую очередь интересует такой технический показатель, как мощность двигателя. Конечно мощность двигателя очень важна, но в отношении к мотобуру мощность двигателя является второстепенной величиной. Самый важный показатель в мотобуре это крутящий момент который выдает понижающий редуктор буровой трансмиссии, передавая вращение двигателя на буровой шнек.

Как известно мощность двигателя измеряется в лошадиных силах или ваттах. Лошади как все мы знаем бывают разные, дохлые клячи или богатырские тяжеловозы. Поэтому лошадиная сила в бензиновом двигателе отсчитывается от официальной единицы мощности названной по имени создателя, шотландского инженера Джеймса Уатта. Для удобства использования и отказа от нескольких нулей 1 ватт увеличили до 1 киловатта и расчет одного киловатта равен 1. 36 л.с..

36 л.с..

А что же такое крутящий момент? Начнем с печального — про него часто забывают покупая мотобур. Но именно крутящий момент создаваемый двигателем увеличивается редуктором, пропорционально передаточному числу зубчатых колес или разности объема гидравлических компонентов ( если мотобур имеет гидравлический привод ). По своей сути мощность и крутящий момент связанные друг с другом величины. Мощность двигателя можно рассчитать по простой формуле — крутящий момент двигателя в ньютон-метрах, умноженный на число оборотов и на 0,1047.

Как правило крутящий момент больше у того двигателя, у которого больше объем цилиндра. У четырехтактных двигателей при равном объеме, крутящий момент будет больше. Если объем цилиндра например 52 кубических сантиметра, то крутящий момент и мощность двигателя на разных двигателях разных производителей будет примерно одинаковым. Мощность 2.2 — 2.6 л/с , крутящий момент 2-2.5 Нм. Конечно мощность и крутящий момент на двигателе одинаковых объемов можно увеличить. Но для этого нужна например воздушная турбина и никакого «специального» карбюратора для увеличения мощности не существует. Как вы понимаете турбину на мотокосе, бензопиле или мотобуре никто из производителей использовать не будет. Это дорого и прежде всего опасно. Да и не нужно.

Но для этого нужна например воздушная турбина и никакого «специального» карбюратора для увеличения мощности не существует. Как вы понимаете турбину на мотокосе, бензопиле или мотобуре никто из производителей использовать не будет. Это дорого и прежде всего опасно. Да и не нужно.

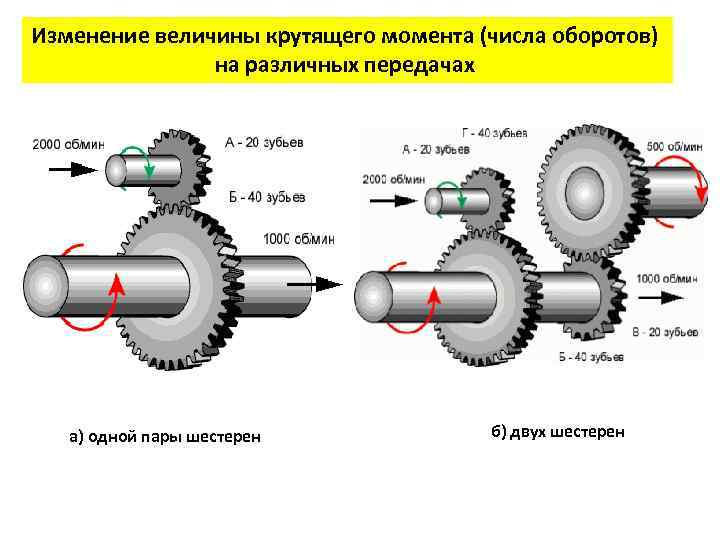

Ну а теперь продолжим о самом главном, для чего нужен крутящий момент для мотобура и как его можно увеличить. Если говорить просто и не углубляясь в формулы, то крутящий момент эта та самая сила, которая отвечает за бурение грунта. Чем выше эта сила, тем легче будет мотобуру пробурить отверстие в тяжелой глине. Если вы внимательно прочитали предыдущий текст, то вы поняли, что у двигателей которые используются на мотобурах не самый высокий крутящий момент. То есть для бурения грунта нужен механизм который сможет увеличить крутящий момент и передать его на буровой шнек. Для этого на бензобурах используются зубчатые редукторы или гидравлическая система. Эти механизмы увеличивают крутящий момент, уменьшают количество оборотов на выходном валу редуктора и делают возможным бурение грунта. Чем больше передаточное число редуктора, тем ниже количество оборотов бурового шнека и выше крутящий момент доступный для бурения.

Чем больше передаточное число редуктора, тем ниже количество оборотов бурового шнека и выше крутящий момент доступный для бурения.

Так например если взять простой двухтактный двигатель мощностью 2 л/с с крутящим моментом 2 Нм вместе с редуктором с понижающем соотношением 1:20, то крутящий момент на выходном валу будет равен 40 Нм, а если на тот же самый двигатель с той же самой мощностью поставить редуктор с соотношением 1:40, то крутящий момент будет в два раза выше 80 Нм. При одинаковой мощности двигателя второй мотобур с более высоким крутящим моментом на выходном валу редуктора будет легче бурить глину и что очень важно намного безопаснее т.к. уменьшится количество оборотов бурового шнека.

Поэтому покупая мотобур обратите внимание не только на мощность, но и крутящий момент получаемый редукторами с разным передаточным числом. К сожалению редукторы с большим передаточным числом имеют большую массу из-за зубчатых колес требуемых для понижения оборотов и корпуса, который делают из чугуна.

Как вариант можно увеличить величину крутящего момента поставив на выходной вал мотобура дополнительную понижающую ступень в виде цепной передачи которая увеличит крутящий момент и позволит сохранить направление вращения. Так делали многие самодельщики в США в конце 80-х , а в наше время наши отечественные умельцы переняли этот безусловно полезный опыт.

Лучшими по своим буровых характеристикам являются мотобуры с гидравлической системой понижения оборотов и увеличения крутящего момента. Они не страдают техническими проблемами свойственным агрегатам со сцеплением и зубчатыми колесами и только они способны справиться с самым тяжелым грунтом при этом оставаясь безопасными в использовании.

ШНЕКИ.РУ. Конструкция и расчет шнека (винтового конвейера)

Принцип действия шнеков основывается на использовании вращающегося винта, спиральная часть которого, способна перемещать материал, расположенный в полостях между корпусом и винтовым пером шнека. Такая технологическая схема обладает компактностью и имеет высокий коэффициентом полезного действия, что делает шнеки экономичным оборудованием. Простая конструкция позволяет изготавливать специализированные модели шнеков, для любых производственных условий и материалов.

Простая конструкция позволяет изготавливать специализированные модели шнеков, для любых производственных условий и материалов.

Существуют две кинематические схемы работы винтового конвейера: тянущая – когда привод расположен со стороны разгрузки, и толкающая – когда вращение передаётся шнеку со стороны загрузочной горловины. Каждая схема имеет свои случаи применения, и в значительной степени определяется физическими свойствами материала, видом используемого винта и возможностью технического обслуживания привода.

| Рис. 1. Основные размеры шнека. |

Корпус шнека обычно состоит из отдельных секций, соединённых между собой болтами. У большинства шнеков он имеет форму цилиндра, на торцах которого расположены фланцы для соединения секций между собой или установки торцевых стенок с уплотнительными и подшипниковыми узлами. Корпус изготавливают из углеродистых и нержавеющих сталей. На наружней поверхности корпуса шнека устанавливают проушины или рым-болты для строповки и крепления изделия.

На наружней поверхности корпуса шнека устанавливают проушины или рым-болты для строповки и крепления изделия.

Загрузка и выгрузка материала осуществляется через соответствующие патрубки, количество которых определяется особенностями эксплуатации. Форма, размеры и исполнение патрубков оговаривается с Заказчиком. Под загрузочным патрубком расположен инспекционный люк, для очистки шнека при засоре. К торцу патрубка приварен фланец, необходимый для жёсткого соединения шнека с затворами и другими элементами транспортной цепи. Для подачи волокнистых и малоподвижных материалов загрузочную горловину изготавливают в виде бункера, в которую устанавливают ворошитель и/или датчик наличия продукта.

Основным элементом любого винтового конвейера является подающий винт (шнек). Форма и исполнение подающего винта в значительной степени зависит от физических свойств подаваемого материала.

Сплошной винт состоит из трубы, с приваренным по спирали пером, кромка которого образует небольшой зазор с внутренней стенкой корпуса шнека. Винт подвергают обязательной балансировке, чтобы избежать нежелательных вибраций и шумов при работе. Шаг винтовой линии спирального шнека непостоянен по его длине: в зоне загрузки шаг выполняют более мелким, чем в основной транспортной зоне. Сплошной шнековый винт используется для транспортировки материалов обладающих высокой подвижностью.

Винт подвергают обязательной балансировке, чтобы избежать нежелательных вибраций и шумов при работе. Шаг винтовой линии спирального шнека непостоянен по его длине: в зоне загрузки шаг выполняют более мелким, чем в основной транспортной зоне. Сплошной шнековый винт используется для транспортировки материалов обладающих высокой подвижностью.

Ленточный винт состоит из трубы, на которой, через промежуточные рёбра, смонтирована широкая лента. Подающий винт такого исполнения используется:

1) для подачи вязких, густых порошков или связующих материалов, которые могут прилипать к винту на соединении с валом;

2) для подачи кусковых материалов, таких как известняк и гравий;

3) для быстрых дозирующих конвейеров, когда требуется хорошее извлечение.

Устанавливая на валу ленточного шнека другую ленту меньшего диаметра, имеющую шаг с отрицательной тягой, можно получить смешивающий шнек.

Ленточные винты без центральной оси используются для транспортировки сложных разнородных, вязких или штучных продуктов. Они могут иметь крепления с обоих концов или только с одной стороны, при этом торец пера ленточного винта будет скользить по днищу корпуса винтового конвейера.

Они могут иметь крепления с обоих концов или только с одной стороны, при этом торец пера ленточного винта будет скользить по днищу корпуса винтового конвейера.

Лопастные винты используются на шнеках, которые помимо транспортирования должны осуществлять предварительное перемешивание продукта. Часто шнеки такой формы используются для создания многовальных транспортных систем.

Для материалов имеющих плохую подвижность и высокую слёживаемость могут использоваться подающие винты со специальной формой пера.

Для транспортировки материалов, обладающих высокой абразивностью, кромку шнекового пера упрочняют посредством нанесения специального износостойкого покрытия.

Винтовые конвейеры часто используются для объёмного дозирования сыпучих материалов. Основной проблемой такой эксплуатации, является сложность в достижении точного дозирования, вызванная волнообразностью подачи материала. Для повышения равномерности подачи продукта, на разгрузочном конце шнека устанавливают специальное приспособление – дозирующий винт, который имеет многозаходную спираль с малым шагом.

| Рис. 2. лопастной шнек. |

| Рис. 3. Дозирующий винт шнека. |

При работе с жидкими или высокоподвижными продуктами, а также при использовании шнеков, имеющих наклон в сторону выгрузки, часто наблюдается эффект сифонирования, то есть истечение продукта при остановленном шнеке. Для снижения этого эффекта используют специальное приспособление, которое крепится на валу шнекового конвейера в конце винтового пера перед выходным патрубком.

Для обеспечения герметичности шнека и предотвращения попадания частиц подаваемого продукта в подшипниковые узлы, вал подающего винта имеет надёжные уплотнения. С целью снижения вероятности выхода из строя подшипников, при катастрофическом износе уплотнений, подшипниковый и уплотнительный узлы реализованы в различных корпусах. Уплотнения вала имеют возможность ручной регулировки, а по специальному заказу они изготавливаются с пневматической системой продувки.

Длинные шнеки нуждаются в установке промежуточных подшипниковых опор (более подробно о промежуточных опорах см. раздел Запасные части). Эти опоры устанавливаются внутри шнека для поддержки центральной оси подающего винта и передачи крутящего момента. Подшипник скольжения изготавливается из бронзы или других сплавов на основе меди. Промежуточные опоры шнеков для пищевой промышленности изготавливаются с самосмазывающимися, и в отличии от прочих, не требуют обслуживания. Замена вышедших из строя промежуточных опор осуществляется через ревизионные люки, расположенные под каждой опорой.

Вращение шнека, как правило, осуществляется через компактный двухступенчатый цилиндрический редуктор. Редуктор соединён со шнеком надёжным шлицевым соединением, и шпоночным соединением с электродвигателем. Передаточное число редуктора выбирается в зависимости от требуемой скорости вращения и производительности винтового конвейера. В момент включения шнека, на выходном валу редуктора возникает большой крутящий момент, который может стать причиной выхода из строя редуктора. Предохранительная муфта специальной конструкции позволяет обезопасить привод шнека в подобных случаях. Помимо зубчатых редукторов, в качестве понижающей передачи может использоваться цепная или ремённая передача.

Предохранительная муфта специальной конструкции позволяет обезопасить привод шнека в подобных случаях. Помимо зубчатых редукторов, в качестве понижающей передачи может использоваться цепная или ремённая передача.

Электродвигатели шнеков имеют фланцевое исполнение и предназначены для эксплуатации при температуре от -25° до +40°С. По желанию Заказчика возможна установка двухскоростного электродвигателя. Мощность двигателя определяется на основе сведений о транспортируемом материале, геометрических параметрах шнека, характеристиках редуктора и требуемой производительности.

см. также Винтовые транспортёры при организации каскадов

| Как Вас зовут? (Ф.И.О.): * | |

| Название компании: * | |

| Ваш контактный телефон: * | |

| Ваш электронный адрес (E-mail): | |

| Примечание: | |

| * Поля обязательные для заполнения | |

Крутящий момент винтового конвейера | Руководство по проектированию

Крутящий момент определяется как крутящая сила, действующая приводным узлом на конвейерный шнек. Крутящий момент передается через приводной вал привода на шнек и преобразуется в усилие для перемещения сыпучего материала. Правильный выбор компонентов винтового конвейера важен для минимизации времени простоя и технического обслуживания.

Крутящий момент передается через приводной вал привода на шнек и преобразуется в усилие для перемещения сыпучего материала. Правильный выбор компонентов винтового конвейера важен для минимизации времени простоя и технического обслуживания.

Полный крутящий момент двигателя — это максимальный крутящий момент, создаваемый приводом. Уравнение для полного крутящего момента двигателя показано ниже:

Крутящий момент измеряется в дюйм-фунтах. для компонентов винтовых конвейеров. Номинальный крутящий момент приводного вала, соединительных валов, соединительных болтов и шнека конвейера должен выдерживать полный крутящий момент двигателя без отказа. Каждый винтовой конвейер KWS разработан в соответствии с этими критериями с минимальным коэффициентом безопасности 5 к 1. Двигатель винтового конвейера остановится до того, как произойдет механическое повреждение компонента винтового конвейера.

Максимальные значения крутящего момента для каждого компонента винтового конвейера указаны в таблицах крутящих моментов. Максимальные значения крутящего момента основаны на безопасном значении напряжения для конкретного материала конструкции. Компоненты винтового конвейера будут иметь бесконечный срок службы при нормальных условиях эксплуатации.

Максимальные значения крутящего момента основаны на безопасном значении напряжения для конкретного материала конструкции. Компоненты винтового конвейера будут иметь бесконечный срок службы при нормальных условиях эксплуатации.

| Стандартная конструкция шнека (по размеру вала) | ||||||||

|---|---|---|---|---|---|---|---|---|

| Диаметр вала (дюймы) | 1 | 1-1/2 | 2 | 2-7/16 | 3 | 3-7/16 | 3-15/16 | 4-7/16 |

| Номинальный размер трубы | 1-1/4 | 2 | 2-1/2 | 3 | 3-1/2 | 4 | 5 | 6 |

| Соединительный болт диам. (дюймы) | 3/8 | 1/2 | 5/8 | 5/8 | 3/4 | 7/8 | 1-1/8 | 1-1/4 |

Таблица крутящего момента – углеродистая сталь

Диаметр вала. | ||||||||

|---|---|---|---|---|---|---|---|---|

| Вал | Соединительные болты (2 болта) | Труба – Спецификация 40 | ||||||

| С-1045 | 5 класс | А-53 | ||||||

| Торсион | Болты на сдвиг | Труба на сдвиг | Труба в подшипнике | |||||

| Безопасный стресс | Номинальный крутящий момент | Безопасный стресс | Номинальный крутящий момент | Безопасный стресс | Номинальный крутящий момент | Безопасный стресс | Номинальный крутящий момент | |

фунт/кв. дюйм дюйм | дюйм-фунты | фунтов на квадратный дюйм | дюймо-фунты | фунтов на квадратный дюйм | дюйм-фунты | фунтов на квадратный дюйм | дюйм-фунты | |

| 1 | 8 750 | 1000 | 15 500 | 3 400 | 6 700 | 3 100 | 6 700 | 2 200 |

| 1-1/2 | 8 750 | 3 800 | 15 500 | 9 100 | 6 700 | 7 600 | 6 700 | 5 600 |

| 2 | 8 750 | 9 500 | 15 500 | 19 000 | 6 700 | 14 200 | 6 700 | 8 900 |

| 2-7/16 | 8 750 | 18 700 | 15 500 | 23 000 | 6 700 | 23 000 | 6 700 | 13 200 |

| 3 | 8 750 | 35 400 | 15 500 | 41 000 | 6 700 | 31 900 | 6 700 | 17. 500 500 |

| 3-7/16 | 8 750 | 53 000 | 15 500 | 64 000 | 6 700 | 42 700 | 6 700 | 24 700 |

| 3-15/16 | 8 750 | 76 400 | 15 500 | 121 300 | 6 700 | 72 600 | 6 700 | 58 200 |

| 4-7/16 | 8 750 | 110 200 | 15 500 | 168 800 | 6 700 | 112 900 | 6 700 | 101 300 |

Момент на валу, соединительных болтах и трубе

Таблица крутящего момента – нержавеющая сталь

Диаметр вала. | ||||||||

|---|---|---|---|---|---|---|---|---|

| Вал | Соединительные болты (2 болта) | Труба – Спецификация 40 | ||||||

| 304 и 316 | 18-8 | А-312 | ||||||

| Торсион | Болты на сдвиг | Труба на сдвиг | Труба в подшипнике | |||||

| Безопасный стресс | Номинальный крутящий момент | Безопасный стресс | Номинальный крутящий момент | Безопасный стресс | Номинальный крутящий момент | Безопасный стресс | Номинальный крутящий момент | |

фунт/кв. дюйм дюйм | дюйм-фунты | фунтов на квадратный дюйм | дюйм-фунты | фунтов на квадратный дюйм | дюйм-фунты | фунтов на квадратный дюйм | дюйм-фунты | |

| 1 | 6000 | 700 | 6000 | 1 300 | 6000 | 2 800 | 6000 | 1 900 |

| 1-1/2 | 6000 | 2 600 | 6000 | 3 500 | 6000 | 6 800 | 6000 | 5000 |

| 2 | 6000 | 6 500 | 6000 | 7 300 | 6000 | 12 700 | 6000 | 7 900 |

| 2-7/16 | 6000 | 12 800 | 6000 | 8 900 | 6000 | 20 600 | 6000 | 11 800 |

| 3 | 6000 | 24 300 | 6000 | 15 900 | 6000 | 28 600 | 6000 | 15 700 |

| 3-7/16 | 6000 | 36 400 | 6000 | 24 800 | 6000 | 38 300 | 6000 | 22 100 |

| 3-15/16 | 6000 | 52 400 | 6000 | 46 900 | 6000 | 65 000 | 6000 | 52 100 |

| 4-7/16 | 6000 | 75 600 | 6000 | 65 300 | 6000 | 101 100 | 6000 | 90 700 |

Как рассчитать крутящий момент привода ШВП

При выборе двигателя одним из наиболее важных факторов является требуемый крутящий момент. В целом, кривые скорости вращения двигателя очерчивают две основные области допустимого крутящего момента: непрерывную и прерывистую. Прерывистый крутящий момент двигателя допускается только в течение короткого времени (указанного производителем) и в большинстве случаев является крутящим моментом, необходимым во время ускорения. Непрерывный крутящий момент двигателя определяется путем вычисления среднеквадратичного значения всех крутящих моментов, возникающих в приложении, которое обычно включает крутящий момент при ускорении, крутящий момент при постоянной скорости и крутящий момент при замедлении.

В целом, кривые скорости вращения двигателя очерчивают две основные области допустимого крутящего момента: непрерывную и прерывистую. Прерывистый крутящий момент двигателя допускается только в течение короткого времени (указанного производителем) и в большинстве случаев является крутящим моментом, необходимым во время ускорения. Непрерывный крутящий момент двигателя определяется путем вычисления среднеквадратичного значения всех крутящих моментов, возникающих в приложении, которое обычно включает крутящий момент при ускорении, крутящий момент при постоянной скорости и крутящий момент при замедлении.

Крутящий момент при постоянной скорости

Крутящий момент двигателя, требуемый при постоянной скорости, представляет собой сумму крутящего момента, необходимого для приведения в действие нагрузки, крутящего момента предварительной нагрузки винтового узла и крутящего момента, обусловленного трением опорных подшипников и уплотнений.

T c = крутящий момент при постоянной скорости (Нм)

T d = крутящий момент для привода нагрузки (Нм)

T f = крутящий момент от трения опорных подшипников и уплотнений (предоставляется производителем) (Нм)

Крутящий момент в первую очередь зависит от осевой нагрузки на винт и шага винта.

F a = общая осевая сила (Н)

P = шаг (мм)

η = КПД ШВП , но также включает силу, необходимую для перемещения груза. Поскольку в большинстве шарико-винтовых пар используются профилированные направляющие для поддержки нагрузки, это будет просто сила, которую нагрузка оказывает радиально (вниз), умноженная на коэффициент трения направляющей.

F = осевая рабочая сила (Н)

m = перемещаемая масса (кг)

g = ускорение свободного падения (м/с 2 )

μ = коэффициент трения линейной направляющей

Обратите внимание, что крутящий момент предварительного натяга колеблется из-за производственных допусков и отклонений шага, поэтому производители либо указывают диапазон допустимых значений (например, от 0,04 до 0,17 Нм), либо указывают допустимое процентное отклонение от номинального значения крутящего момента предварительного натяга. (например, 0,10 Нм, ±40 %).

Ускоряющий момент

Максимальный требуемый крутящий момент двигателя часто достигается при ускорении нагрузки. Общий крутящий момент при ускорении учитывает инерцию перемещаемой системы и ускорение двигателя.

Общий крутящий момент при ускорении учитывает инерцию перемещаемой системы и ускорение двигателя.

T a = total torque during acceleration (Nm)

T acc = torque due to acceleration (Nm)

J = inertia of the system (kgm 2 )

ω’ = угловое ускорение (рад/с 2 )

n = угловая скорость (об / мин)

T = Время ускорения (S)

J M = инерция двигателя (предоставлено производителем) (кг. J S = Инерция винтового вала (предоставленная производителем) (KGM 2 )

J L = Инерция нагрузки (KGM 2 )

DeceLection

DeceLection

DeceLector

Для вертикальных применений крутящий момент, необходимый для обратного движения, важен для определения того, будет ли груз «падать» сам по себе, или если винтовой узел обеспечивает достаточное сопротивление, чтобы удерживать груз на месте при отсутствии тормоза.