Изготовление обвеса из стекловолокна

Как сделать обвес своими руками?

Для того чтобы разобраться, как же сделать обвес на авто своими руками, следует основательно подойти ко всем составляющим процесса.

Сначала стоит определиться с материалом, который и будет являться основополагающим в вашей работе. Предлагаем рассмотреть самые популярные из них:

- АБС-пластик;

- стеклопластик;

- карбон;

- полиуретаны (вспененный или прорезиненный).

Итак, АБС-пластик.

Данный материал представляет собой ударопрочную пластмассу, в основе которой лежит сополимер акрилонитрил со стиролом и бутадиеном. Такой пластик пользуется немалой популярностью у отечественных производителей обвесов и применим не только в разработке и производстве автодеталей, но и мебели, а также бытовой химии.

Данный материал представляет собой ударопрочную пластмассу, в основе которой лежит сополимер акрилонитрил со стиролом и бутадиеном. Такой пластик пользуется немалой популярностью у отечественных производителей обвесов и применим не только в разработке и производстве автодеталей, но и мебели, а также бытовой химии.

«Плюсы» АБС-пластика:

- достаточно низкая цена;

- способность восстанавливать первоначальную форму после незначительных деформаций;

- хорошие показатели по гибкости и ударопрочности;

- неплохая способность держать краску (адгезия).

«Минусы» АБС-пластика:

- изделия станет хрупким в условиях низкой температуры, если, пусть и незначительно, но не будут соблюдены все технологии при производстве;

- вам потребуется сноровка еще и для подгона деталей в процессе установки.

Стеклопластик (стекловолокно).

Стеклопластик представляет собой пропитанное смолой стекловолокно. Этот материал часто применяют в тюнинге экстерьера и интерьера автомобиля. Большое количество обвесов делают именно из стеклопластика.

Стеклопластик представляет собой пропитанное смолой стекловолокно. Этот материал часто применяют в тюнинге экстерьера и интерьера автомобиля. Большое количество обвесов делают именно из стеклопластика.

«Плюсы» сданного материала:

- преимущественно низкая стоимость;

- при правильном соблюдении технологии, качество готового обвеса из данного материала нисколько не уступит своим «коллегам»;

- легкость;

- простота ремонта;

- способен при физическом воздействии вернуть свою изначальную форму.

«Минусы» стеклопластика:

- технология изготовления деталей из стеклопластика требует строгого соблюдения, в противном случае деталь «на выходе» будет некачественной, способной терять свои свойства при низких температурах;

- кропотливая подгонка деталей при установке и изготовлении;

- токсичность материала.

Карбон.

Карбон – материал с наполнителем из углеродных чешуек, частиц и волокон.

Карбон – материал с наполнителем из углеродных чешуек, частиц и волокон.

«Плюсы» карбона:

1.отменное качество материала;

- минимальный вес (карбон легче стали на 40 % , алюминия – на 20%) при максимальной прочности;

- своеобразный внешний вид.

«Минусы» карбона:

- не пластичность;

- отталкивающе высокая цена;

- неустойчив к точечным ударам.

Полиуретан.

Выделяют два вида полиуретана: вспененный и прорезиненный. Последний из них обладает более лучшим качеством.

Выделяют два вида полиуретана: вспененный и прорезиненный. Последний из них обладает более лучшим качеством.

Прорезиненный полиуретан и его особенности:

- качество «на высоте»;

- обладает хорошей гибкостью и высокой ударопрочностью;

- способен даже после значительной деформации вернуться в исходную форму;

- устойчив к изломам;

- не требует длительной подгонки при установке готового изделия;

- отлично удерживает краску.

Вспененный полиуретан и его особенности:

- из-за отсутствия в составе резины, не устойчив к изломам;

- в остальном не уступает своему «коллеге».

Оба вида полиуретана относят к материалам, имеющим достаточно высокую цену.

Изготовление обвеса своими руками — пошаговая инструкция.

Определившись с материалом, приступайте к подготовительному этапу работ.

Допустим, нами был выбран самый популярный вариант — стеклопластик. Исходя из этого, подготавливаем все необходимое:

- изображение того, что хотите сделать;

- пластилин в большом или даже очень большом количестве;

- смолу эпоксидную;

- стеклоткань;

- гипс с глиной;

- бруски разной длины из дерева;

- гибкую толстую медную либо алюминиевую проволоку;

- вазелин либо крем;

- мелкую гибкую сетку.

Когда все необходимое будет под рукой, можете переходить непосредственно к самому процессу изготовления обвеса.

1. Начинайте работу с пластилина, которым прямо на машине следует вылепить будущий обвес.

- В тех местах, где пластилина может понадобиться неимоверное количество, воспользуйтесь прокладыванием деревянных брусков. В более тонкие места для большей прочности и сохранности подложите проволоку.

2. Предусмотрите заранее легкое снятие данной конструкции. И не забудьте про углубления под воздухозаборники. Так же сделайте углубления и для дополнительных фар.

3. Когда висящий на машине макет будет готов, приготовьте ящики опоры (предпочтительно деревянные) на ровной поверхности (пол гаража и т.п.), а также поддержку вашему макету, на которой он будет висеть.

4. Приготовьте довольно жидкую гипсовую смесь. Это позволит материалу свободно обволакивать форму.

5. Теперь намажьте пластилиновый обвес кремом или вазелином (для легкого дальнейшего снятия). Поставьте конструкцию «вверх ногами» на поддержки.

6. Теперь пришло время залить гипс в ящик до тех пор, пока вся форма не заполнится.

7. Ожидаем затвердения конструкции. Предупреждаем, что это длительный процесс, который может занять у вас несколько дней.

8. Как только материал затвердел, аккуратно достаньте его из пластилиновой формы. А в гипсовой форме насверлите небольшие тонкие отверстия, чтобы воздух мог сойти.

9. Обмажьте форму вазелином либо кремом. Теперь приготовьте эпоксидную смесь.

10. Нарежьте стеклоткань полосками. Выкладывайте их с особой аккуратностью слой за слоем (промазывая смесью), выгоняя при этом пузыри воздуха. Так продолжайте до тех пор, пока слой стеклопластика не будет равен приблизительно 2 миллиметрам.

11. После проложите все тонкой сеткой. Так вы усилите конструкцию. После – снова около 2 миллиметров стеклоткани.

12. Дайте основательно просохнуть получившейся конструкции. После высыхания достаньте все из формы, обрежьте излишки и отшлифуйте, доведя до эстетического внешнего вида.

Видео.

Рекомендую прочитать:

autoepoch.ru

BOSSCAR.RU

Каждый тюнингер мечтает тиражировать свои творения. Возможно поэтому, даже черновую матрицу часто делает со всеми технологическими подробностями. Дробит ее на фрагменты, закладывая правильные разъемы для извлечения деталей. Но, встречаются легкие на голову и быстрые на руку макетчики с практичным взглядом на этот процесс. Поменять серийный руль на руль с тюнингом (анатомия + кожа)

Я, например, очень рассчитываю на достаточную гибкость стеклопластика и местные пропилы на черновой матрице. Согласитесь, обидно потратить кучу времени и средств на изготовление правильной матрицы, если реально не предвидится хотя бы еще один съем.

01. В собранной матрице я монтирую временные разъемы. Сначала сделаю опалубку для бампера. Для изготовления шаблона я использую полоски тонкого и плотного картона, которые склеиваю в единую пластину малярным скотчем. Перед склеиванием каждый листок ставится на ребро и фиксируется в вертикальном положении комочками пластилина.

02. Готовый шаблон из картона я переношу на фанеру. Фанерную опалубку закрепляю саморезами на матрице. Щели между нижним торцом фанеры и поверхностью матрицы я залепляю пластилином.

03. Перед началом работы с полиэфирной смолой на поверхность матрицы наносится разделительный слой. Обычно, для черновых матриц я использую автомобильную тефлоновую полироль. Желтые, сухие разводы от губки на поверхности матрицы указывают на полную готовность к формовке. И я наношу первый слой гелькоата на детали, не требующие дополнительной доработки в матрице.

04. После гелькоута формовку стеклопластика лучше начинать со стекломата марки 300 (мелковолокнистого) и продолжить двумя слоями марки 600. Уводов и утяжек будет меньше, если каждому слою давать полностью полимеризоваться. Каждый отвердевший слой надо обязательно зачистить наждачной бумагой.

В моем проекте фары прикрыты съемными плафонами замысловатой формы.

Забегая вперед, скажу, что конструкция креплений плафонов тоже будет непростой. Но сейчас мне нужно угадать на каком расстоянии от передней плоскости плафона должна находиться монтажная плоскость фары на крыле.Сначала я вынимаю отформованные плафоны из матрицы и подрезаю их по контуру.

05. Для изготовления крыльев мне необходимо демонтировать матрицу капота вместе с отформованным капотом и установить на ее место матрицу фланцев крыльев. Затем, я маскирую внутреннюю поверхность плафонов малярным скотчем и прикручиваю их саморезами на родные места в матрице. В это же время снимаю опалубку с бампера. Теперь сам фланец бампера будет служить опалубкой для выклейки фланцев крыльев и панели решетки радиатора.

06. Изучая конструкцию фары, я наконец-то определился с расстоянием до монтажной плоскости фары на крыле. Согласно моим расчетам, я вылепил подиумы из пластилина прямо на внутренней поверхности плафонов.

07. Но теперь, чтобы начать формовать крылья, нужны еще две полосы опалубки, отделяющие крылья от передней панели решетки радиатора. Быстро вырезаю два куска оргалита приблизительной формы и закрепляю их на поверхности матрицы пластилином.

08. Освежим разделитель (намажем фланцы), снова гелькоут и стекломат. Деталь крыла формуем с заходом на опалубку и фланец бампера.

09. Формовка деталей из полиэфирного стеклопластика сильно растянута по времени из-за необходимости давать полимеризоваться каждому слою. Поэтому, я стараюсь одновременно формовать, например, крылья и готовить к формовке панель решетки радиатора (зачистил второй слой стеклопластика крыльев и уже намазал гелькоут панели).

10. Матрицу, заполненную деталями, я выдерживаю в течение суток. Есть время подумать, как и в каком порядке вынимать из нее детали. Хотя, еще во время установки опалубки необходимо задавать правильные наклоны фланцев, чтобы не нагородить запирающих замков.

Пока все детали зажаты в матрице, я заранее намечаю тонким сверлом (под саморез) отверстия во фланцах для свинчивания деталей при сборке.

11. Перед тем как вынимать детали, сначала откручиваем съемный фрагмент матрицы. Если разделитель был нанесен правильно, то эта часть матрицы отойдет легко.

12. Первой я вынимаю ту деталь, которая не перекрывается остальными. При монтаже двух полос опалубки, разделяющих крылья и панель решетки радиатора, я расположил их с разворотом в стороны (одну относительно другой), поэтому деталь панели вышла из матрицы без затруднений.

12. Первой я вынимаю ту деталь, которая не перекрывается остальными. При монтаже двух полос опалубки, разделяющих крылья и панель решетки радиатора, я расположил их с разворотом в стороны (одну относительно другой), поэтому деталь панели вышла из матрицы без затруднений.

13.С крыльями пришлось немного повозиться. Пригодились деревянные клинышки, линейки и резиновый молоток, которым я стукал по обратной стороне матрицы (особенно в углах). Для того, чтобы вынуть крылья из карманов в верхней части матрицы, я их немного проворачивал, скручивая внутрь. После характерного “хорошего” хруста и щелчка крылья выскакивали на волю. Прикрученные саморезами плафоны фар оставались при этом в матрице.

13.С крыльями пришлось немного повозиться. Пригодились деревянные клинышки, линейки и резиновый молоток, которым я стукал по обратной стороне матрицы (особенно в углах). Для того, чтобы вынуть крылья из карманов в верхней части матрицы, я их немного проворачивал, скручивая внутрь. После характерного “хорошего” хруста и щелчка крылья выскакивали на волю. Прикрученные саморезами плафоны фар оставались при этом в матрице.

Для извлечения бампера, я сделал пропилы на углах матрицы. Упругость стеклопластика позволила оттянуть край матрицы и “выковырнуть” деталь наружу.

14. Вынутые из матрицы детали я обрезаю по контуру и слегка зачищаю изнутри наждачной бумагой, чтобы торчащие из пластика иглы стекловолокна не кололи руки. Глядя на кучу готовых деталей мне очень хочется побыстрее увидеть целую форму. Поэтому я сразу приступаю к предварительной сборке.

14. Вынутые из матрицы детали я обрезаю по контуру и слегка зачищаю изнутри наждачной бумагой, чтобы торчащие из пластика иглы стекловолокна не кололи руки. Глядя на кучу готовых деталей мне очень хочется побыстрее увидеть целую форму. Поэтому я сразу приступаю к предварительной сборке.

15. Для первой примерки можно собрать детали, используя монтажные отверстия для саморезов, которые я предусмотрительно просверлил во всех фланцах. Собранные в один объем крылья, бампер и панель решетки радиатора без труда навешиваются на кузов, а точки крепления, намеченные еще на пластилиновой модели, совпадают с родными. Поэтому, прикрученный винтами пластик уже крепко держится на кузове. Предварительно, грубо обрезанную форму фланцев нужно подправить.

15. Для первой примерки можно собрать детали, используя монтажные отверстия для саморезов, которые я предусмотрительно просверлил во всех фланцах. Собранные в один объем крылья, бампер и панель решетки радиатора без труда навешиваются на кузов, а точки крепления, намеченные еще на пластилиновой модели, совпадают с родными. Поэтому, прикрученный винтами пластик уже крепко держится на кузове. Предварительно, грубо обрезанную форму фланцев нужно подправить.

16. И вот, пришла очередь капота. Примерно наброшенная деталь сразу заняла правильное положение. Благодаря неспешной, послойной формовке удалось избежать сильных деформаций и теперь не потребуется ее длительной доработки.

16. И вот, пришла очередь капота. Примерно наброшенная деталь сразу заняла правильное положение. Благодаря неспешной, послойной формовке удалось избежать сильных деформаций и теперь не потребуется ее длительной доработки.

Даже наскоро собранный и приблизительно приставленный обвес впечатляет. Это как раз то, ради чего я готов переносить все неудобства макетного производства — возможность изготовить своими руками полноценную вещь.

Статьи о тюнинге: «Горбатый дизайн» часть 3, автор: Михаил Романов, публиковалась в журнале «Тюнинг Автомобилей» №06, 2007 http://www.tuningauto.ru/

bosscar.ru

Общая теория создания элементов обвеса и интерьера из Стеклопластика.

НА ГЛАВНУЮ

Назад (АВТО полезности / Статьи )

Общая теория создания элементов обвеса и интерьера из Стеклопластика.

Не каждый любитель тюнинга может позволить себе заказать оригинальные элементы обвеса или интерьера в специализированных фирмах. Но не всегда это и обязательно – сделать автомобиль неповторимым можно самому, если овладеть технологией изготовления деталей из стеклопластика. Стеклопластик – это полиэфирная смола, которой перед полимеризацией придают определенную форму и армируют стекловолокном или сотканной из него тканью. Конечно, соперничать с профессионалами из специализированных фирм мастерам гаражного тюнинга не стоит. Но относительно небольшие детали интерьера или обвеса автомобиля изготовить по силам многим. Лучше всего начать с небольшой второстепенной детали простых очертаний, при последующем монтаже которой на машину не потребуется особой точности сопряжения. Приобретенный опыт впоследствии позволит браться и за изготовление более сложных элементов.

Главное – аккуратность Первый этап – изготовление пуансона, или болванки – самый трудоемкий. Его форму в точности повторит будущая часть облицовки или интерьера, поэтому с самого начала необходимо позаботиться о правильности всех линий, чистоте поверхностей, соблюдении симметрии и т.д. Важно правильно определиться в выборе материала для пуансона. Так, крупные детали с большими радиусами закруглений – например, бамперы – лучше выклеивать на пенопластовом основании, которое потом можно не удалять из полученной «скорлупы». Детали помельче иногда изготавливают на болванке из глины или пластилина, хотя специфика обработки этих материалов некоторых может озадачить. Часто для «болвана» берут древесину. И если первичная обработка деревянной заготовки может показаться сложной, то чистовая обработка с помощью наждачной шкурки не составляет трудности. На этом же этапе следует решить, каким образом выклеенное изделие будет сниматься с пуансона. Если позволяет форма детали, ее просто снимают с болванки. В некоторых случаях можно разрезать или надрезать стеклопластик и разнять половинки, чтобы извлечь ненужный «болван». Так или иначе, для отделения пластиковой «кожуры» от пуансона его необходимо перед выклейкой смазать каким-либо воскообразным веществом. Впрочем, если решено оставить пенопластовый пуансон (или его часть) в готовом изделии, этого делать не нужно.

Смолим по всем правилам Полиэфирная или эпоксидная смола, которые применяют при выклейке изделий из стеклопластика, становится пластиком только после добавления в нее отвердителя. Смешивать компоненты нужно в соответствии с инструкцией. Имея некоторый опыт, можно в какой-то мере влиять на ход полимеризации (отвердения) смолы. Например, для ускорения процесса ее можно немного подогреть. Такой же эффект дает изменение пропорции смеси в пользу отвердителя. Однако в обоих случаях застывшая смола получится более хрупкой.

Стеклоткань предварительно прокаливают на горячей электроплитке или на открытом огне. Когда нагреваемая ткань перестанет дымить, «выжигание» нужно прекратить: значит, парафин и другие защитные вещества из нее уже испарились, и ничто не будет препятствовать заполнению пространства между нитями смолой.

Пропитывать лоскуты стеклоткани лучше на стекле – это обеспечит равномерное распределение смолы. С этой же целью можно дополнительно с силой провести по пропитанной ткани металлической линейкой. В зависимости от навыков исполнителя, формы детали и ее желаемой толщины стеклоткань можно уложить на пуансон одним большим или несколькими меньшими лоскутами. Естественно, порезать ткань на мелкие фрагменты лучше до пропитки.

Укладывая пропитанную стеклоткань на болванку, нужно обеспечить максимально плотное ее прилегание, без морщин и складок. Если же они все-таки появились, можно подрезать ткань острым ножом; кстати, таким же образом из-под слоя ткани выпускают пузыри воздуха. Количество слоев зависит от толщины выбранной стеклоткани, размеров изделия и его желаемой прочности. Однако в большинстве случаев одного слоя бывает мало. Детали большого размера или те, которые не имеют кривизны, изгибов и ребер жесткости, следует делать толще: от 3-4-х до десяти слоев стеклоткани. Укладывать слои нужно поочередно, но без перерывов, чтобы предыдущий слой не успел отвердеть. «Болвана» долой! Правильно приготовленная смола полностью отвердевает приблизительно за 24 – 72 часа. Убедившись, что стеклопластиковая корочка не прилипает к пальцам, можно отделять ее от болванки. Эта ответственная процедура не всегда обходится без частичного повреждения полученной «скорлупы». Впрочем, ее можно подклеить с обратной стороны лоскутами стеклоткани, пропитанными той же смолой.

Внешняя поверхность полученной детали при выклейке на пуансоне получается негладкой, поэтому потребуется дополнительная механическая обработка – шлифовка, шпаклевка, покраска. Стеклопластик легко обрабатывается «наждачкой», сверлится, режется ножом. Если первый стеклопластиковый «блин» «вышел комом» и деталь плохо стыкуется со штатными элементами машины, края можно нарастить по описанной выше технологии. Особенности изготовления пластиковых элементов кузова Техпроцесс, применяемый в тюнинговых фирмах, строится по приведенной выше схеме. Однако если детали планируется тиражировать, производство усложняется. Снятая с пуансона «скорлупа» усиливается дополнительными слоями и используется как матрица, в которой впоследствии выклеивают детали. С помощью такой матрицы можно получить любое количество деталей с высоким качеством поверхности, требующей перед покраской незначительной чистовой обработки.

Когда необходимо получить стеклопластиковые детали особой прочности, на время полимеризации форму с уложенной пропитанной стеклотканью подвергают вакуумированию: помещают в эластичный пластиковый мешок, из которого потом откачивают воздух. Под атмосферным давлением слои стеклоткани и смолы уплотняются, за счет чего достигается высокая плотность полученного материала. При работе с эксклюзивными образцами форму-пуансон вырезают из пенопласта, предварительно наклеенного на автомобиль. После полимеризации смолы форма, естественно, не извлекается, так что машина получается частично пенопластовой (см. фото).

По материалам сайта www.infocar.com.ua

НА ГЛАВНУЮ

Назад (АВТО полезности / Статьи )

acki-tuning.narod.ru

BOSSCAR.RU

Чаще всего, мы представляем себе тюнинг как изменение внешнего вида автомобиля. И действительно, автомобили с обвесом всегда на виду и привлекают внимание окружающих своей необычной формой. Поэтому, так называемые, аэродинамические обвесы стали классическим видом тюнинга.

Поменять серийный руль на руль с тюнингом (анатомия + кожа)

Степень изменения внешнего вида может быть незначительной, как наклейки на кузове, или глобальной вплоть до замены всех панелей кузова на новые с индивидуальным дизайном.

Комплект аэродинамического обвеса на Skoda Octavia можно назвать традиционным для автомобилей, адаптируемых под спортивный стиль вождения или просто стилизуемых под спорткары. Но, в отличие от серийного, этот комплект изготовлен в единственном экземпляре по индивидуальному проекту.

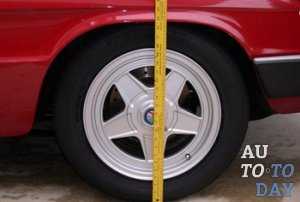

На автомобиль установлены колеса большого диаметра и ширины. Для таких колес изготовлены большие расширители арок. По ширине расширителей арок сделаны накладки на пороги. Передний бампер и решетка радиатора выполнены в стиле автомобилей Audi.

Накладки на фары обыгрывают круглые модули фар Hella.

Задний бампер решен в стиле переднего с характерной горизонтальной дугой подформовки. Номерной знак перенесен с крышки багажника на бампер. На крышке багажника установлено большое регулируемое антикрыло импортного производства. Дверные ручки убраны с дверей. Заменены зеркала заднего вида. На капоте прорезаны отверстия для выхода воздуха и установлены замки спортивной конструкции.

Проект обвеса на Skoda Octavia я делал для одной из московских компаний. При встрече с хозяином автомобиля мы составили техническое задание и определили общее направление поиска стилевого решения внешнего вида. Ему хотелось придать автомобилю агрессивный и динамичный характер. Форма переднего бампера должна напоминать стиль современных автомобилей Audi, но более дерзкий, с большими отверстиями для забора воздуха. Расширители арок должны быть зрительно хорошо выделены на кузове. Верх кузова в обвесе должен быть лаконичным, а низ наоборот, с детальной проработкой. Через несколько дней я представил эскизы вариантов дизайна. Одна из картинок пошла в работу.

С правого бока, на кузове автомобиля, мы с моим помощником — макетчиком слепили из пластилина первоначальный вариант формы обвеса. После консультации с хозяином мы внесли изменения в пластику и пропорции модели. Когда пластилиновый вариант одной стороны был утвержден, мы перенесли эту форму симметрично на другую сторону.

Сложные по форме детали обвеса я изготавливаю по матрице.

Например, на пластилиновую модель заднего бампера мы наформовали стеклопластик толщиной до 5мм.

Когда матрица застыла, мы сняли ее вместе с пластилином с кузова, почистили и подравняли рабочую поверхность наждачной бумагой.

Матрицы колесных арок и порогов отклеили в том – же порядке и подготовили их к формованию деталей. По матрицам мы отформовали сами детали, обпилили их по контуру и подогнали по месту установки. Расширители арок мы, как всегда, сделали замкнутыми, коробчатой конструкции с внутренними панелями, прилегающими к поверхностям крыльев. Этими панелями расширители притягиваются саморезами к крыльям.

Задние расширители имеют сложную форму, состоящую из двух частей. Передняя, маленькая часть расширителя закреплена на двери.

Для крепления бамперов к кузову мы делаем металлические кронштейны, к которым прикручиваем бамперы в районе фланцев. Нижние края бамперов тоже прикручиваются к кузову, только снизу.

Передний бампер мы отформовали вместе с решеткой радиатора. Сверху, край решетки заходит под капот и ложится на кузовную панель, где крепится винтами. Снизу, к бамперу приформована плоская панель, которая заходит далеко под кузов и крепится к днищу. Отверстия для выхода воздуха по бокам прорезаны и вклеены уже после установки бампера. Стеклопластик позволяет наращивать новые фрагменты без потери прочности всей детали.

Слесарь — жестянщик прорезал прямо в металле капота отверстия воздуховодов. Подрезанная площадка отгибалась внутрь и фиксировалась с боков клинышками из жести. Металлом же закрывались углубления для ручек на дверях и ниша номерного знака на крышке багажника.

После того как все детали были закреплены на своих местах, мы смогли заняться подгонкой поверхностей элементов обвеса друг к другу и к кузову. Зазоры между деталями выровняли стеклонаполненной шпаклевкой. В таком виде машина в обвесе ушла в малярку. Всего на изготовление обвеса до покраски у нас с приятелем ушло 2,5 месяца.

Покрашенные детали обвеса устанавливал мой товарищ по макетному цеху. Расширители арок и пороги ребята приклеили на автомобильный герметик и прикрутили саморезами к кузову. Задний бампер установили на подготовленное место и зафиксировали болтами. В переднем бампере сначала закрыли все отверстия воздухозаборников металлической сеткой – приклеили на стекольный герметик с обратной стороны. Сам бампер легко встал на родное место.

Покрашенные детали обвеса устанавливал мой товарищ по макетному цеху. Расширители арок и пороги ребята приклеили на автомобильный герметик и прикрутили саморезами к кузову. Задний бампер установили на подготовленное место и зафиксировали болтами. В переднем бампере сначала закрыли все отверстия воздухозаборников металлической сеткой – приклеили на стекольный герметик с обратной стороны. Сам бампер легко встал на родное место.

Спасибо всем, кому понравился наш обвес и тем, кому не понравился за конструктивную критику.

Еще статьи о том, как сделать обвес самому. Школа тюнинга.

Изготовление обвесов на заказ. Тюнинг Тахо. Москва. Часть 1.

Тюнинг Chevrolet Tahoe. Изготовление обвесов на заказ. Москва. 2.

Расширители арок. Тюнинг Chevrolet Tahoe. Москва. 3.

Обвес для внедорожников. Как сделать матрицу бампера. Москва. 4.

Еще статьи о тюнинге своими руками Chevrolet Tahoe:

Внешний тюнинг автомобиля. Изготовление обвесов на заказ. Москва. 5.

Расширители крыльев. Расширитель колесных арок. Москва. 6.

Установка тюнинга, обвесов, бампера. Установка модулей Hella. Москва. 7.

Эксклюзивный обвес. Детали тюнинга. Как поставить обвес. 8.

Статьи о тюнинге своими руками.

Автор: Михаил Романов Сайт: http://bosscar.ru

При копировании статьи поставьте, пожалуйста, ссылку на мой блог.

bosscar.ru

Как сделать и покрасить своими руками бампер из стекловолокна

Пожалуй, каждому автовладельцу хочется, чтобы его автомобиль выделялся среди других. Кто-то для этого использует виниловое покрытие, кто-то устанавливает новую световую оптику, а кто-то создаёт эксклюзивные детали своими руками.

С помощью обычного стекловолокна можно повторить бамперы модных спорткаров, или проявить фантазию и придумать собственный дизайн. Каким путём бы вы ни пошли, одно совершенно точно — все взгляды будут устремлены на вашего железного коня.

Самостоятельное изготовление такой детали, конечно, не самое простое и быстрое занятие. Весь процесс может занять у вас от недели до месяца, в зависимости от сложности работы и температуры воздуха. Однако, если у вас есть много свободного времени, усидчивости и желания — всё получится как можно лучше.

Стекловолокно очень часто используется для тюнинга автомобилей. Из него можно изготовить большинство деталей, как, например, спойлеры или накладки на крышу. Некоторые умельцы даже используют стекловолокно для создания кузовов. Очень часто с его помощью ремонтируются дыры от ржавчины. Однако чаще всего из этого материала делают новые бамперы. Существует множество причин такой популярности стеклопластика.

- Стекловолокно обладает относительно невысокой стоимостью. Изготовление детали из этого материала обойдётся гораздо дешевле покупки новой.

- При правильной обработке его прочность выше, чем у алюминия.

- Стеклопластиковый бампер гораздо легче стального.

- Он не подвержен гниению или коррозии.

- Способен восстанавливать изначальную форму после лёгких повреждений.

- С его помощью можно придать автомобилю оригинальный вид.

- Стеклопластик лёгок в использовании даже в домашних условиях.

Видео: Краш-тест бампера из стеклопластика

Кроме того, если такая деталь будет испорчена, её довольно просто починить: для этого нужно добавить на повреждённый участок слой стекловолокна и укрепить смолой. Ну а если конструкция окончательно пришла в негодность, бампер легко заменить на новый, и это не проделает брешь в семейном бюджете.

Единственный весомый недостаток стеклопластика — его высокая токсичность. Обязательно используйте респиратор и защитные перчатки во время работы с ним.

Бампер из стекловолокна придаст автомобилю оригинальный и неповторимый вид

Бампер из стекловолокна придаст автомобилю оригинальный и неповторимый вид

Изготовление бампера из стекловолокна несложный, но довольно кропотливый процесс. Он состоит из нескольких важных этапов.

- Изготовление эскиза будущего бампера.

- Сборка макета или матрицы на основе эскиза.

- Создание детали по матрице.

- Косметическая обработка.

До того как приступать к изготовлению, определитесь с армирующими материалами. Армирующий материал — это та самая стеклоткань, из которой вы создадите свою деталь. В зависимости от состава она может быть трёх видов:

- стекловуаль;

- стекломат;

- порошковый стекломат.

Стеклоткани отличаются друг от друга по жёсткости, прочности и весу

Стеклоткани отличаются друг от друга по жёсткости, прочности и весу

Основную массу детали, как правило, составляет обычный стекломат. Порошковый стекломат является наиболее прочным, поэтому его рекомендуется чередовать с обычным для повышения стойкости и сохранения небольшого веса. Стекловуаль, как заметно из названия, самый лёгкий и гибкий из всех видов материалов, он имеет наименьшую прочность. По этой причине из вуали создаётся наружный слой и формируется рельеф детали.

Необходимые инструменты

Прежде всего позаботьтесь о подготовке необходимых инструментов. К ним относятся:

- острые ножницы и канцелярский нож с запасом лезвий;

- длинная линейка;

- пинцет;

- кисти для укладки и пропитки стекловолокна;

- набор шпателей из металла и резины;

- дрель с набором свёрл;

- наждачная бумага Р800

- шлифовальный брус;

- валик для укладки;

- болгарка;

- лобзик или ножовка;

- посуда для смолы с небольшой глубиной и большой площадью поверхности;

- малярный и обычный скотч;

- перчатки;

- респиратор или защитная маска.

Необходимые материалы

Для изготовления матрицы и самого бампера вам понадобятся следующие материалы:

- пенопласт или технический пластилин, которые необходимы для изготовления макета или матрицы изделия;

- монтажная пена также пригодится для создания макета;

- армирующие материалы (стеклоткань, стекломат, стекловолокно) – все одновременно или по выбору;

- смола (может использоваться как эпоксидная, так и полиэфирная);

- отвердитель для застывания смолы;

- гелькоут для выравнивания поверхности матрицы (можно заменить составом для шпатлевания);

- разделительный состав (парафин, стеарин или обычная паркетная полироль) понадобится при извлечении готового бампера из матицы;

- ацетон или растворитель (в некоторых случаях).

На использовании растворителя хочется остановиться подробнее. Очень часто смола при использовании быстро загустевает. На то могут быть разные причины: невысокое качество, большая порция, длительность процесса и даже неправильная посуда. В этом случае для разбавления состава можно воспользоваться ацетоном или растворителем. Однако они значительно понижают ударопрочность и долговечность материалов. Кроме того, количество разбавителя не должно составлять более 5% от общей массы смолы.

Некоторые виды смол не переносят растворителей, поэтому при покупке уделите внимание этому моменту.

Процесс изготовления

Создавать новую деталь лучше всего в хорошо проветриваемом месте с достаточной освещённостью. Комфортная температура воздуха должна составлять около 20° C. Нельзя использовать для этих целей жилые помещения, так как материалы токсичны.

Если у вас есть готовый эскиз макета, задача станет гораздо проще. Конечно, можно обойтись и без него, но тогда будьте готовы к неожиданным последствиям.

Создание макета или матрицы изделия

Изготовить бампер можно двумя способами: с помощью матрицы и с помощью макета. Разница между ними заключается в том, что макет повторяет форму бампера, и стеклоткань обклеивается поверх него. А матрица является чем-то вроде негатива и заполняется стекловолокном изнутри. Если вы хотите изготовить бампер, повторяющий форму предыдущего, удобнее всего использовать матричный метод. А для создания новых форм — макетный.

Главная сложность изготовления детали заключается в том, чтобы сделать её подходящей формы и размера. Часто автомобилисты сталкиваются с тем, что новый элемент не усаживается на положенное место. Поэтому, если у вашей машины уже есть целый бампер, он может послужить хорошей основой для создания матрицы.

В первую очередь снимите деталь и удалите все повреждённые и ненужные элементы. Обклейте бампер малярным скотчем и нанесите на него тёплый слой специального пластилина. Теперь можно приступать непосредственно к лепке: холодным пластилином тщательно проработайте всю поверхность бампера. Материал надо хорошо утрамбовывать и разглаживать, поэтому помогайте себе валиками и шпателями. В итоге у вас получится слепок, внутренняя часть которого повторяет форму бампера. Матрица, в отличие от макета, будет заполняться стекловолокном изнутри.

После того как материалы затвердеют, аккуратно разделите родной бампер и матрицу.

Матрица имеет форму с вогнутыми деталями и элементами будущего бампера

Матрица имеет форму с вогнутыми деталями и элементами будущего бампера

Матрица может пригодиться, если вы собираетесь делать несколько деталей и неоднократно использовать её в будущем. В противном случае вы можете воспользоваться иным способом и изготовить макет.

Макет можно сделать из мелкошарикового пенопласта или монтажной пены. Листы пенопласта нужно соединить с помощью жидких гвоздей, а затем, согласно эскизу, сделать на нём разметку. По этой разметке будут отрезаться лишние детали. При работе с монтажной пеной её нужно сначала обильно нанести, а затем соблюдать тот же порядок действий, что и с пенопластом. Готовый макет нужно зашпаклевать или покрыть пластилином, а после ошкурить.

Макет оклеивается стекловолокном сверху

Макет оклеивается стекловолокном сверху

Как правило, изготовление болванки занимает несколько дней с учётом тщательной проработки форм и высыхания материалов.

Создание детали по матрице

Если вы остановили свой выбор на изготовлении матрицы, дальнейший процесс будет заключаться в заполнении её изнутри.

- Промажьте внутреннюю часть матрицу парафином, стеарином или полиролью. Это поможет с лёгкостью снять готовую деталь

- Нанесите плотный слой гелькоута, он поможет выровнять поверхность матрицы.

- После высыхания нанесите слой смолы с отвердителем. Придерживайтесь пропорций, указанных на упаковке. Не готовьте порции больше 300 гр.

- Уложите первый слой армирующего материала (лучше всего использовать стеклоуваль, так как вы формируете внешнюю часть детали), плотно прижимая его к матрице. Не допускайте попадания пузырьков воздуха в материал, иначе изделие вспучится.

- Добавляйте слои, чередуя стекловолокно высокой и средней жёсткости, чтобы бампер получился прочным, но лёгким.

- Промазывайте каждый слой с помощью валика или кисточки. Слегка загустевшая смола может пригодиться при обработке сгибов.

- Перед каждым новым слоем давайте предыдущему как следует просохнуть. На это может уйти в среднем от 2 до 4 часов.

- Наращивайте стекловолокно до достижения нужной толщины. Трёх или пяти слоёв обычно бывает достаточно.

- Пропитывайте слои с помощью смолы. Ваши движения должны быть аккуратными, чтобы покрытие не сдвинулось, и не образовались складки.

- После полного затвердевания стеклоткани, отделите макет от изделия.

С помощью матрицы вы можете изготавливать деталь неоднократно

С помощью матрицы вы можете изготавливать деталь неоднократно

Для создания бампера сложной формы можно сделать составную матрицу, а элементы детали склеить.

Создание детали по макету

Если же вы решили пользоваться не матричным, а макетным методом, процесс формирования детали будет немного отличаться: стекловолокно нужно наносить не изнутри, а поверх макета.

- Нанесите разделительный слой (парафин, стеарин, полироль).

- Оклейте макет тонким слоем стекловолокна.

- После высыхания, снимите тонкий слой стеклоткани с болванки.

- Проклейте его изнутри несколькими слоями прочного армирующего материала со смолой.

- Срежьте все лишние элементы. Поверхность обработайте наждачной бумагой и зашпаклюйте.

Изготавливая модель по макету, вы можете добавлять элементы рельефа

Изготавливая модель по макету, вы можете добавлять элементы рельефа

Чтобы ваш бампер получился более прочным, добавьте в конструкцию рёбра жёсткости. Лучше всего делать это перед последним слоем стекломата.

Приобретите металлические крепления для бампера, так как пластиковые могут оказаться слишком хрупкими.

Окрашивание

После того как стекловолокно полностью застыло, можно приступать к творческой части — окрашиванию. Здесь всё зависит от вашего вкуса и выбора. Вы можете подобрать краску, максимально подходящую к цвету кузова, а можете выбрать яркий контрастный цвет. Кто-то захочет изготовить не только бампер, но и спойлер, наладку на капот и другие элементы стайлинга, а затем выкрасить их в одной гамме и придать автомобилю спортивный облик.

Необходимые инструменты

Для окрашивания стекловолоконного бампера понадобятся следующие инструменты:

- набор наждачной бумаги;

- орбитально-шлифовальная машина;

- серый скотч-брайт;

- несколько шпателей разных размеров;

- продувочный пистолет;

- пистолет для грунта;

- краскопульт или баллончик с краской.

- малярная кисточка.

Необходимые материалы

Подготовьте все материалы для окрашивания заранее:

- шпатлёвка;

- состав для грунтования;

- обезжриватель;

- растворитель;

- краска;

- лак;

- отвердитель для лака.

Лучше всего, если лак и краска будут от одного и того же производителя.

Процесс

Процесс мало чем отличается от обычного окрашивания детали автомобиля. Его можно разделить на следующие этапы:

- Ошкуривание поверхности изделия.

- Шпатлевание.

- Зачистка шпатлёвки.

- Грунтование.

- Окрашивание.

- Покрытие лаком и полировка.

Прежде всего пройдитесь шлифовальной машиной по детали. Даже если её поверхность кажется вам идеально ровной, где-то могут остаться небольшие трещины или бугры. Закончив со шлифовкой, продуйте бампер с помощью специального пистолета. Это поможет убрать пыль, а также избавиться от пузырьков воздуха.

После этого хорошенько зашпаклюйте деталь. Если на ней остались какие-либо неровности, их нужно сгладить на этом этапе. Дайте слою шпатлёвки просохнуть, а затем отшлифуйте его абразивом с зернистостью Р220.

Перед покраской нужно обязательно провести все подготовительные процедуры

Перед покраской нужно обязательно провести все подготовительные процедуры

При работе со шпатлёвкой следует использовать только сухой метод шлифования. Шпатлёвка активно впитывает в себя воду, что может негативно сказаться на общем виде детали.

Грунтование можно начинать через сутки после шпатлевания. В первую очередь обезжирьте поверхность изделия. Следом нужно нанести тонкий слой липкого грунта по пластику. Этот слой будет служить вам своеобразной базой (или праймером), соединяющей стеклоткань и основной слой грунта. Вы можете пропустить этот шаг, однако, это приведёт к быстрому образованию сколов и трещин на краске.

Далее, нанесите слой порозаполняющего грунта. Не стоит использовать составы с антикоррозийным эффектом, так как входящие в них вещества могут вступить в конфликт с эпоксидной смолой. Выдерживайте промежутки в 10–15 минут между нанесением каждого нового слоя.

Когда грунт полностью высохнет — обычно на это уходит до 16 часов — тщательно отшлифуйте его сначала наждачной бумагой Р800, а затем Р1000, чтобы убрать все мелкие недостатки. Закончите обработку серым скотч-брайтом. Тщательно очистьте загрунтованную поверхность от образовавшейся пыли, а затем обезжирьте её.

Все операции по выравниванию поверхности лучше всего проводить при ярком направленном освещении. Так вам будут лучше видны все несовершенства покрытия.

После всех этих манипуляция можно переходить к процессу окрашивания. Определитесь с цветом и типом покрытия: сейчас в продаже есть и обычные глянцевые, и металлики и даже необычные призматические краски. К каждому из типов должен быть особый подход, поэтому проконсультируйтесь с сотрудниками автомобильного ателье.

Добавьте в краску растворитель согласно инструкции на упаковке. Наносите состав из краскопульта равномерным тонким слоем. Так как бампер имеет сложную форму, начните окрашивание с проработки торцов и контуров детали, а затем переходите к основной площади. Каждая новая полоса должна частично перекрывать предыдущую. Второй слой наносите перпендикулярно первому, создавая своеобразную решётку.

Держите инструмент под углом 90° к поверхности, чтобы краска распределялась одинаково. Не допускайте подтёков. Количество слоёв, как правило, зависит от типа краски и желаемого эффекта.

Для качественного окрашивания следует правильно пользоваться инструментами

Для качественного окрашивания следует правильно пользоваться инструментами

Когда покрытие полностью высохнет и станет матовым, можно заняться лакировкой. Для этого добавьте в лак специальный отвердитель. Наносить его можно из того же инструмента, что и краску. Первый лёгкий слой наносится быстрым движением, потому что лечь он должен довольно тонко. Через несколько минут добавьте ещё один слой, но более плотный.

На этом этапе может возникнуть сложность с подбором оптимальной скорости: если движения будут слишком быстрые, в слое лака могут образоваться проплешины, а при слишком низкой скорости он может потечь.

Видео: Нанесение праймера и покраска бампера

Лакокрасочному покрытию надо дать высохнуть в течение нескольких дней. Дальше при желании деталь можно слегка отполировать, однако, не увлекайтесь этим процессом: под абразивом толщина слоя лака уменьшается, что приведёт к уменьшению износостойкости.

Итог окрашивания бамперов

Итог окрашивания бамперов

Чтобы уберечь деталь от губительного попадания влаги, покройте её изнутри антигравием.

Как видите, самостоятельно изготовить бампер сложно, но можно. Материалы и инструменты легко достать. А при соблюдении правильной последовательности действий у вас, скорее всего, уже с первого раза получится обновлённая деталь автомобиля. Ну а если нет — вы всегда можете повторить процесс, учитывая прежние ошибки. Создавая бампер своими руками, вы можете дать волю воображению и воплотить даже самые смелые идеи.

Ну а если долгая и кропотливая работа не для вас, есть возможность обратиться в автомобильную мастерскую, где максимально качественно и быстро изготовят бампер в соответствии с вашими желаниями.

autozam.ru

Изготовление обвеса своими руками

Думаю многие владельцы Москвичей имеют желание «выделить» свой автомобиль, придать его внешнему виду спортивности, улучшить т.с. экстерьер. К сожалению, на наши с вами авто, найти обвес довольно проблематично, в отличии от тех же ВАЗов . А если и нашли то цена его, довольно «кусучая» .

К счастью есть возможность приложив голову и руки, вооружившись колосальным терпением и упорством , изготовить обвес собственными руками. Плюс относительно недорого!

Предлагаю вашему вниманию одну из наиболее «наглядных и понятных» статей, встреченных мною на бескрайних полях интернет и занявшую место в моем архиве. Безусловно еще есть масса нюансов, но принцип изготовления думаю станет понятен!

Итак:

Цель была довольно-таки непростой, но буквально необходимой для любого тюнера: изготовить обвес на автомобиль MAZDA MX-3… Как это ни странно, самое трудное — придумать как будет выглядеть будущий бампер. В ход пошло все начиная от Фотошопа и кончая простой тетрадочкой. Скажу честно, в Фотошопе сделать то, что я хотел не получилось… Но приблизительно прикинуть как ЭТО будет выглядеть тоже не мешает… Вообще, это процесс творческий и если у вас возникли трудности уже на этой стадии еще раз убедитесь, что вам это надо. Или подберите команду со строгим распеределением функций.

Тетрадка мне понравилась больше… После 2-3 ночей рисования получилось примерно следущее. Советую СРАЗУ думать над всей технологией изготовления, иначе нарветесь на кучу неприятностей. Продумайте весь процесс!!!

Я решил сделать накладку на бампер из стеклопластика. Для начала бампер был снят и с трудом засунут в ванну для последующего отмытия: -) В процессе демонтажа бампера, лежа зимой на холодном полу гаража, я мля страшно простудился. Надо было матрац взять… Мыть его надо как следует! Лучше все приставать будет…. Затем меня больного в горячую ванну…

Затем бампер был установлен под тем углом, с каким стоял на машине. Высоту от земли предварительно замерили и решили на 5 см уменьшить дорожный просвет. Одновременно со всем меня терзали смутные сомнения на счет того, что делать с битым поворотником… Просто заменить его — звучало банально. Займемся позже… Бампер мне достался битый, мятый и еще и с поведенной (видимо от перегрева по неизвестной причине) геометрией. В таких случаях на линейку не надейтесь! Все делать по визуальной оценке. На глаз…

Бампер защищается от брызг. Затем контуры будущего бампере заполняются монтажной пеной. Лучше заливать постепенно, иначе сохнет она до состояния пригодного к резке три-четыре дня. Короче делаем болванку. Это технология для единичного изготовления. При серийном производстве, как я слышал, используется «матричная» технология.

Через два дня получилось следущее… Контрольное вскрытие показало: пена засохла. Не поддавайтесь на уверения продавцов, говорящих, что одного баллона пены хватит на 50 литров. Её нужно примять (для крепкости) и обьем ЗАМЕТНО уменьшится. У нас ушло 3 больших баллона. При изготовлении накладок имеет смысл армировать пену провлокой или полосками стали, прикрученными к бамперу. Вообще, имейте ввиду то, что болванка это уже половина будущего бампера.

Это нечто, именуемое засохшей пеной, разметили и обрезали согласно эскизу. Размечать лучше по шаблонам, а то можно и закосить.

Не стоит пену сразу оклеивать стеклотканью. Обрезанную пену сначала шкурят (чем ровнее она будет, там меньше расход шпатлевки), а затем оклеивают плотной бумагой. Спросите нафига? Пена похожа на кусок сыра, в ней куча неровностей, полостей, в которые будет проваливаться стеклоткань. Это лишняя банка, а может и две шпатлевки.

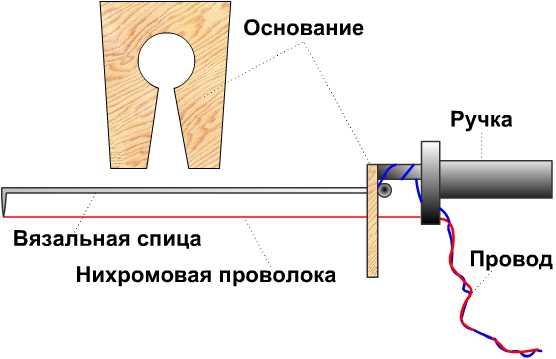

Затем все было оклеено тонкой стеклотканью (лучше стеклосетка, она тянется лучше) пропитанной эпоксидкой…. Готовить порциями не более 300 грамм, иначе затвердеет. Максимальной прочности смола достигнет за 24 часа. Раньше не шкурьте и не шпатлюйте — накосячите. Можно разбавить эпоксидку растворителем, для лучшей проникающей способности, но не более 5% обьема смолы. В последний слой эпоксидки можно добавить наполнитель типа алюминиевой пудры или что-то в этом роде — поверхность будет гораздо ровнее. Волокнистые наполнители типа фибергласа, стекловаты увеличивают прочность конструкции. Если стеклоткань спи…ли на стройке или с теплотрассы, то нужно ее предварительно промыть в бензине, это удалит замасливатель. Он быват маслянный и парафиновый. В последнем случае промывать в ацетоне. Если ничего нет, то можно её отжечь в костре.РАБОТАТЬ В ПЕРЧАТКАХ!!! Количество слоев стеклоткани зависит от предполагаемых нагрузок. 4х слоев стеклосетки достаточно чтоб снести бампер «зубила» или завести с «толкача» ВАЗ 2112, подталкивая его в ж..у. Пену оставляем внутри для придания дополнительной жесткости. Вес ее это позволяет…

При оклейке старайтесь, чтоб ткать легла как можно ровнее. Шкурить орбитальной шлифовалкой с зерном не более 80. Первый слой шпатлевки ТОЛЬКО со стекловолокном. Иначе потрескается от мелких ударов. Шкурить поверхность шкуркой с зерном 220 или 320 (максимум, иначе краска не пристает). Если будете красить антигравийкой, то можно 120. И еще: что бы вы не делали — шкурить зае….тесь: -) Чтоб снизить трудопотери смотри ниже… (или все снова прочитайте)

Тщательно проверьте места возможных изгибов бамперов. Там шпатлевка имеет обыкновение трескаться. Выход: проклеить стеклотканью. Бампера из ABC пластика проклеивать в обязательном порядке!!! Для тех, кто уверен в том, что знает, что делает есть рецепт жидкой шпатлевки: шпатлевку с двойной дозой отвердителя разбавляют до нужного состояния уайт-спиритом или 646м растворителем и наносят губкой или кистью… Заполняет мелкие неровности на поверхности, может избавить от многих досадных неровностей.

Тщательно удалить пыль от шпатлевки… Загрунтовать слоя в 2-3. Пройтись матировочной губкой или мелкой-мелкой шкуркой.

Когда все будет ровно-ровно можно будет деталь окрашивать… Огромное желание затянуть все дыры на бампере сеткой… Увидим…

Дата публикации: 07.08.2007

azlk-team.ru