Содержание

Неисправности, с которыми запрещается выпуск из депо и эксплуатация трамваев на линии

Категория:

Трамваи

Публикация:

Неисправности, с которыми запрещается выпуск из депо и эксплуатация трамваев на линии

Читать далее:

Технический учет работы трамваев на линии

Неисправности, с которыми запрещается выпуск из депо и эксплуатация трамваев на линии

При эксплуатации трамваев узлы и детали изнашиваются, а несвоевременное устранение возникающих неисправностей приводит к длительному ремонту подвижного состава. Поломки во время движения трамвая приводят к авариям, угрожают жизни пассажиров, поэтому Правила технической эксплуатации устанавливают перечень неисправностей узлов и деталей трамваев, при наличии хотя бы одной из которых вагон не может быть выпущен из депо на линию, а при обнаружении неисправности во время работы на линии вагон должен быть возвращен в депо.

Неисправности колесных пар. Высота реборды бандажа менее 11 мм. При такой высоте реборды возрастает вероятность схода трамвая с рельсов, особенно на кривых. При прохождении крестовин колесо с низкой ребордой испытывает большие ударные нагрузки, вызывающие разрушение пути и ходовых частей вагона, а также повышенный шум.

Толщина реборды менее 8 мм. Тонкая реборда может легко выкрошиться. Кроме того, при неплотном прилегании пера стрелки “острая” реборда может поставить противошерстную стрелку вразрез, что приведет к сходу вагона с рельсов. Образуются выкрошенные места на реборде бандажа.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Толщина бандажа менее 25 мм. Минимальная толщина бандажа 25 мм установлена по условиям безопасности движения, так как при меньшей толщине бандаж раскатывается на колесном центре, ослабевает и может соскочить во время движения вагона.

Выбоины (лыски) на поверхности катания бандажа более 0,6 мм, а при движении по путям с бетонным основанием — не более 0,3 мм. Вагоны с колесами, на которых имеются выбоины (лыски), определяются по значительному шуму, издаваемому таким вагоном. Удары колес с лысками о рельсы вызывают повреждение и пути, и подвижного состава. Постоянное сотрясение ходовых частей вагона приводит к ослаблению крепежа и разрушению агрегатов и чувствительной электрической аппаратуры.

Вагоны с колесами, на которых имеются выбоины (лыски), определяются по значительному шуму, издаваемому таким вагоном. Удары колес с лысками о рельсы вызывают повреждение и пути, и подвижного состава. Постоянное сотрясение ходовых частей вагона приводит к ослаблению крепежа и разрушению агрегатов и чувствительной электрической аппаратуры.

Трещины в бандаже или колесном центре. Продольные и поперечные трещины на бандаже недопустимы по условиям механической прочности и возможности их разрыва. По тем же причинам нельзя эксплуатировать вагоны с трещинами в ступице.

Ослабление центральной стяжной гайки или стяжных болтов приводит к ослаблению всего пакета колеса, а затем и к его разрушению. Просевший колесный центр стирает ступицу колеса и ось колесной пары.

Ослабление или сдвиг ступицы, ослабление или обрыв болтов крепления амортизаторов колес, видимые дефекты резиновых амортизаторов.

Отсутствие или повреждение более чем на 25% сечения шунта подрезиненного колеса. Обрыв всех шунтов подрезиненных колес приводит к разрыву высоковольтной цепи вагона. Если на вагоне выключены высоковольтные электрические цепи (освещение, обогрев), пассажиры или водитель, выходя из вагона или входя в него, могут замкнуть электрическую цепь на землю и будут поражены электрическим током.

Обрыв всех шунтов подрезиненных колес приводит к разрыву высоковольтной цепи вагона. Если на вагоне выключены высоковольтные электрические цепи (освещение, обогрев), пассажиры или водитель, выходя из вагона или входя в него, могут замкнуть электрическую цепь на землю и будут поражены электрическим током.

Неисправности тормозной системы. Не действует один из видов тормозов. Его неисправность не компенсируют другие тормоза. При неисправности служебного (реостатного) тормоза продолжать работу, используя в качестве служебного барабанный, не разрешается, так как торможение с большой скоростью приведет к быстрому истиранию тормозных накладок и к отказу барабанного тормоза. При неисправности барабанного тормоза реостатный не обеспечивает полную остановку вагона. При неисправности рельсового тормоза водитель не может применить экстренное торможение для предотвращения дорожно-транспортного происшествия, а значит, и невозможно движение с нормальной эксплуатационной скоростью.

Реостатный тормоз не обеспечивает остановки вагона на установленном тормозном пути; механический тормоз не удерживает поезд на наибольшем допустимом уклоне. Если барабанный тормоз ослаблен и не удерживает поезд на уклонах, удерживать его на уклоне с помощью рельсового тормоза не разрешается. Длительное включение рельсового тормоза может привести к перегоранию плавких предохранителей электрической цепи тормоза или аккумуляторной батареи, в результате вагон выйдет из подчинения водителю.

Если барабанный тормоз ослаблен и не удерживает поезд на уклонах, удерживать его на уклоне с помощью рельсового тормоза не разрешается. Длительное включение рельсового тормоза может привести к перегоранию плавких предохранителей электрической цепи тормоза или аккумуляторной батареи, в результате вагон выйдет из подчинения водителю.

Рычаг (педаль) стояночного механического тормоза не удерживается запирающим устройством.

Не работает манометр тормозной системы. Неисправный манометр лишает водителя возможности контролировать состояние пневматической системы вагона.

Заедание в системе механического тормоза. Зазор между рельсовым тормозом и головкой рельса менее 8 или более 12 мм. Оптимальным зазором можно считать 10—12 мм. При зазоре менее 8 мм рельсовый тормоз во время движения будет касаться рельса, повышая удельное сопротивление движению и увеличивая износ наконечников рельсового тормоза. Кроме того, при просадке или неисправности рельсовых стыков уменьшенный зазор между тормозом и головкой рельса может привести к обрыву тормоза и аварии.

Неисправности тележек. Заедание в поворотном устройстве, которое вызывает усиленное трение в сопряженных трущихся поверхностях, их преждевременный износ и неправильное вписывание вагонов в кривые с повышенным износом бандажей колес и рельсов. Ослабление крепления деталей тележки вызывает при движении вагона дребезжание, увеличивается шум. Кроме того, износ выше нормы элементов тележки может вызвать их разрушение и как следствие этого — аварию.

Неисправности сцепных приборов. Трещины в элементах сцепного прибора; отсутствует чека или шплинт у стержня; изгиб или износ стержня выше установленной нормы. Перечисленные неисправности сцепных приборов могут привести к разрыву поезда или буксира. Поэтому при приемке поездов в депо и на линии необходимо тщательно проверять состояние сцепных приборов.

Неисправности карданной передачи. Ослаблены крепление и посадка фланцев на валах тягового двигателя и редуктора; радиальный и осевой люфты шлицевого соединения и карданного шарнира превышают допустимую норму.

Неисправности редуктора. При ослаблении или неисправности элементов реактивного устройства возможно проворачивание кожуха редуктора, что ведет к разрушению карданной передачи и аварии.

Просачивание смазки. Без смазки редуктор выйдет из строя. Кроме того, вытекающая смазка загрязняет улицы городов.

Ослабленное крепление зубчатых колес, как и выломанный отдельный зуб, уменьшает прочность зубчатой передачи, что может вызвать заклинивание и разрушение передачи.

Неисправности пневматического оборудования. Время наполнения пневматической системы сжатым воздухом от нулевого до рабочего давления превышает установленную норму. Регулятор давления не поддерживает рабочее давление в пневматической системе в пределах 0,35—0,65 МПа. Утечка воздуха из пневматической системы заторможенного пневматическим тормозом вагона в течение 5 мин превышает 0,05 МПа.

Компрессор при работе перегревается.

На предохранительном клапане нет пломбы. Отсутствие пломбы — свидетельство неисправности клапана или плохой регулировки. Вагон с незапломбированным предохранительным клапаном не может быть допущен к эксплуатации.

Вагон с незапломбированным предохранительным клапаном не может быть допущен к эксплуатации.

Неисправен кран водителя. Нормальная работа пневматического тормоза не гарантирована.

Неисправны манометр, привод дверей, песочниц, стеклоочиститель, пневматический выключатель управления.

Неисправности крышевого оборудования. Детали токоприемника имеют трещины или изломы; перекошен, не отрегулирован токоприемник; ослаблено крепление контактной вставки, износ ее превышает норму; заедание в сопряжениях при подъеме и опускании токоприемника; нарушена прочность веревки; токоприемник не фиксируется в опущенном положении; повреждена или отсутствует дорожка из электроизоляционного материала.

Нажатие токоприемника на контактный провод не соответствует Правилам технического обслуживания и ремонта трамвайных вагонов. Если давление токоприемника на контактный провод выше нормы, то увеличивается износ контактной вставки токоприемника и контактного провода. Кроме того, увеличивается вероятность поломки токоприемника и обрыва контактной сети. При понижении давления на контактный провод во время движения поезда на большой скорости токоприемник отрывается от контактного провода, что вызывает подгар контактного провода, выжиг на контактной вставке токоприемника и отрицательно сказывается на работе всего электрического оборудования трамвайного вагона.

При понижении давления на контактный провод во время движения поезда на большой скорости токоприемник отрывается от контактного провода, что вызывает подгар контактного провода, выжиг на контактной вставке токоприемника и отрицательно сказывается на работе всего электрического оборудования трамвайного вагона.

Неисправности электрического оборудования. Нарушена работа тяговых двигателей из-за короткого замыкания или обрыва в одной из групп двигателей; вспомогательных электрических машин; пускорегулирующей и защитной аппаратуры; вспомогательных электрических цепей; аккумуляторной батареи.

Нарушено заземление электрических печей отопления; не работают приводы дверей, стеклоочистителей, песочниц, световая или звуковая сигнализация; установлены некалиброванные предохранители; не работают контрольно-измерительные приборы.

Неисправности внешних световых приборов. Не горят или не отрегулированы фары; не горят стоп-сигналы, указатели поворота, габаритные фонари.

Неисправности кузова. Нарушена прочность подножек и поручней, повреждено или ослаблено их крепление; нарушена прочность люков пола и их крышек, дверей; дефекты на стеклах кабины водителя и зеркале заднего вида, понижающие или ухудшающие видимость; не работает звукоусилительная установка, протекает крыша; отсутствует песок в песочницах или он не пригоден к использованию.

Нарушена прочность подножек и поручней, повреждено или ослаблено их крепление; нарушена прочность люков пола и их крышек, дверей; дефекты на стеклах кабины водителя и зеркале заднего вида, понижающие или ухудшающие видимость; не работает звукоусилительная установка, протекает крыша; отсутствует песок в песочницах или он не пригоден к использованию.

| 4. НЕИСПРАВНОСТИ КОЛЕСНЫХ ПАР, С КОТОРЫМИ ЗАПРЕЩЕНА ЭКСПЛУАТАЦИЯ ЭЛЕКТРОВОЗА.

Прокат, ползун и толщина гребня замеряются специальным локомотивным шаблоном.

Ослабление бандажного кольца в канавке бандажа допускается не более 30% длины кольца ( до 1 м ), но не ближе 100 мм от стыка кольца.

на одной колесной паре – не более 1 мм; на одном электровозе – не более 10 мм 12. Расстояние между внутренними гранями бандажей должно быть 1440 мм (при скорости более 120 км/час – 1440 мм). 13. Ширина бандажа должна быть 140 мм.

Более 2-х мм. Разница толщины гребней бандажей правой и левой сторон после обтачки под электровозом – не более 2-х мм. Зазор в стыке бандажного кольца – не более 2-х мм.

Конусности 1:20 – глубиной не более 1 мм; на конусности 1:7 – глубиной не более 2-х мм и шириной не более 15 мм. ПОЛЬЗОВАНИЕ ШАБЛОНОМ УТ-1 При подготовке шаблона к замерам контролируемого колеса освобождают все зажимные винты – 8. Смещая линейку «6» по вертикали вниз до соприкосновения ее торца с вершиной гребня и сдвигая рамку «7» по горизонтали влево до упора 2-х миллиметрового выступа линейки с поверхностью гребня, фиксируют положение линейки «6» и рамку «7» винтами «8» и «13». Перемещают рамку «9» по горизонтальной штанге «5» влево до упора измерительной ножки «11» в поверхность гребня колеса и фиксируют рамку винтом «10». Сняв шаблон с колеса, считывают показания по трем контролируемым параметрам: на вертикальной линейке «6» – высота гребня, на шкале горизонтальной штанги – линейки «5» толщина гребня, на линейке «12»-параметр крутизны гребня ( не менее 6,5).

Все эти три замера шаблоном УТ-1 производятся на ТО 4, ТО 5, ТР 1, ТР2 (разница проката и толщины гребней у левой и правой стороны колесной парты не более 2-х мм).

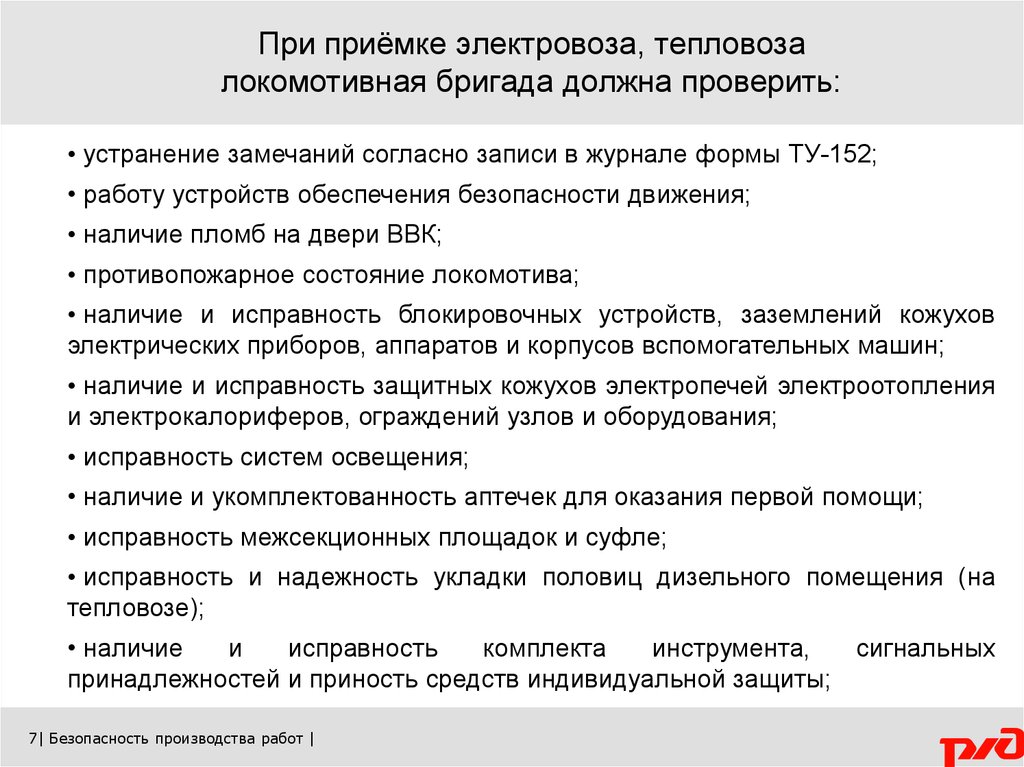

1. Осмотр под локомотивом – производится локомотивной бригадой при приемке электровоза и на ТО 1: бригадиром, мастером и приемщиком на ТО 2, ТО 3, ТО 4, ТР 1, ТР 2.

6. РЕМОНТ КОЛЕСНЫХ ПАР.

а) обточку бандажей по рабочей поверхности – для устранения предельного проката, ползунов и для восстановления толщины гребня. Обточку бандажей производят под электровозом на ТО 4, и с выкаткой колесных пар – на ТР 3 (при выпуске с ТР 3 разрешается оставлять проат бандажей до 2-х мм). б) обточку и шлифовку шеек оси до предельного диамтра – на ТР 3. 7. КЛЕЙМЕНИЕ КОЛЕСНЫХ ПАР.

Формирования колесной пары: 87 – условный номер завода, где отковывалась ось. 1184- месяц и год изготовления оси (ноябрь 1984 г.) 3480 – порядковый номер оси. – клеймо ОТК. 57 – условный номер завода, где ось обрабатывалась. Ф – знак формирования колесной пары. 57 – условный номер завода, где формировалась колесная пара V85 – дата формирования колесной пары (май 1985 г.)

Б – клеймо балансировки колесной пары Д- клеймо освидетельствования колесной пары с выпрессовкой оси. 36- номер завода, где производилось освидетельствование с выпрес- совкой оси. IV91- дата освидетельствования с выпрессовкой оси ( апрель 1991 г.)

колесных пар на КР 1: 36-условный номер завода Х87-дата полного освидетельствования колесной пары -клейма смены бандажей и спрессовки колесных центров с оси -клейма приемки.

колесной пары со сменой элементов; при неясности клейм последнего полного освидетельствования; при повреждениях колесной пары после аварий или крушения Шаблон ДО 1 допускового контроля параметра крутизны гребня бандажей (колес) тягового подвижного состава (ТПС) применяется взамен специального шаблона для выявления вертикального подреза гребня – на ТО 2. ДЕЙСТВИЕ БРИГАДЫ ПРИ ОБНАРУЖЕНИИ В ПУТИ СЛЕДОВАНИЯ ПОЛЗУНА ГЛУБИНОЙ БОЛЕЕ 1 мм.

колесной паре у 3-х осных тележек или на спец.транспортной тележке ( при одиночном локомотиве). 8. ЗУБЧАТАЯ ПЕРЕДАЧА (З.П.) З.П. служит для передачи вращательного момента с Т.Д. на колесную пару. З.П. на ВЛ-60 и ВЛ-80 двухстороняя косозубная, состоит из зубчатого колеса и шестерни. Зубчатое колесо отковано из стали, состоит из: ступицы (1), средней части (2) в виде диска с отверстиями для облегчения венца (3) с зубьями. Откованное зубчатое колесо обтачивается со всех строн, на средней части сверлятся отверстия, на венце нарезаются 88 косых зуба ( под углом 24 ). Модуль зубьев – 11 мм. Зубья цементируются и закаливаются. Готовое зубчатое колесо в горячем состоянии напрессовывается на удлиненную ступицу колесного центра во время формирования колесной пары ( натяг 0,22-0,28 мм, Т=200-250). Готовые шестерни коническим отверстием притираются пастами к коническим концам вала якоря Т.Д. ( не менее 85%). Затем шестерни нагреваются (до Т=150-180 ) и напрессовываются на концы вала якоря ТД (с натягом вдоль вала 2,5-3,0 мм). Не дожидаясь остывания шестерни, в отверстия с резьбой в торцах вала якоря ТД закручиваются гайки в виде грибка с пружинной шайбой. Одна шестерня напрессовывается на конец вала якоря ТД произвольно, а другая шестерня напрессовывается на другой конец вала якоря ТД после разметки по зубьям зубчатого колеса колесной пары. Передаточное число ЗП на ВЛ-60 на ВЛ-80 и ВЛ-80 9. КОЖУХ ЗУБЧАТОЙ ПЕРЕДАЧИ. Кожух З.П. служит для защиты зубьев З.П. от попадания пыли, грязи, снега, и являются картером для смазки зубьев З.П. Кожух З.П. на ВЛ-60 и ВЛ-80 выполнен сварным из стали Т=4 и 6 мм в виде коробки из верхней (1) и нижней частей (2). По линии разъема и по горловинам выполнены канавки в которые закладывается войлок для уплотнения, выступающий наружу на 6 мм ( в депо этот войлок пропарафинивают). Верхняя и нижняя части кожуха крепятся между собой болтами по концам и с помощью шпилек. Собранный кожух З.П. одной стороной крепится к двум кронштейнам остова ТД и к подшипниковому шиту ТД тремя болтами м42. В верхней части кожуха З.П. выполнен люк с крышкой на болтиках – для осмотра зубьев шестерни и зубчатого колеса на ремонтах без снятия кожухов З.П. На крышке люка приварена трубка-сапун (3) – для выравнивания давления внутри кожуха З.П. с атм. В нижней части кожуха сбоку приварена масленка (4) с крышкой – для заливки смазки, и трубка с щупом (5) – для замера. Смазка З.П.- осерненная по 3,5-4 кг в каждый кожух. На То 2 через 6 суток замеряется уровень смазки щупом в каждом кожухе и при необходимости смазка добавляется. На ВЛ-80 (и на первых выпусках ВЛ-80 ) кожуха З.П. выполнены клееными из стеклоткани пропитанной смолой. Одной стороной кожуха З.П. крепятся к остову ТД тремя М30 (вместо М46). ПРИМЕЧАНИЯ:

Кроме того, при косых зубьях З.

На З.П. электровозов ВЛ-60 , ВЛ-80 ,ВЛ-80 – модуль зубьев – 11мм. От величины модуля зависят все размеры зубьев (Н головки зуба = ; Н ножки зуба = 1,2 ; высота зуба = 2,2 ; шаг зубьев = ; толщина нового зуба ; где =3,14).

От величины З.П. зависит сила тяги и скорость движения электровоза: чем больше величина З.П., тем больше сила тяги, но меньше скорость. Передаточное число З.П. всегда дробное – чтобы был одинаковый износ всех зубьев шестерни и зубчатого колеса.

РЕВИЗИЯ ЗУБЧАТОЙ ПЕРЕДАЧИ. Производится следующим образом на ТР 2 и через три ТР 1:

ПОДВЕСКА ТЯГОВОГО ДВИГАТЕЛЯ Подвеска ТД –опорно-осевая, т.е. ТД одной стороной опирается на ось колесной пары через два МОП, а с другой стороны ТД подвешен к раме тележки через пружинную траверсу на ВЛ-60 , или через резиновые шайбы на ВЛ-80 и ВЛ-80 . 12. МОТОРНО-ОСЕВЫЕ ПОДШИПНИКИ (МОП) МОП служат для опоры ТД на ось колесной пары. Для МОП на остове ТД отлиты два кронштейна, к ним 4-мя болтами крепятся шапки МОП, отлитые из стали. Затем внутренняя поверхность кронштейнов и шапок растачивается под установку вкладышей МОП. Вкладыши МОП отлиты из латуни из 2-х половин, в виде полуцилиндров с буртами с одной стороны. Внутренняя поверхность вкладышей залита бабитом. Наружный вкладыш имеет окно для смазки. Для предотвращения проворота вкладышей в кронштейне ТД установлена шпонка на стыке между половинами вкладышей. Затем бабит внутри вкладышей растачивается по диаметру шейки оси колесной пары под МОП с зазором 0,25-0,5 мм. Затем бабит вкладышей пришабривается по шейке оси пры (где 205 мм). После этого делается сборка колесно-моторного блока-ТД, колесная пара, З.П., МОП. В камеру для кос сверху через отверстие с крышкой закладываются три косы, сплетенные из шерстяных нитей (длиной 800 мм), пропитанные в смазке в течение суток, сложенные вдвое на деревянную лопатку. Эти косы через окно в наружном вкладыше соприкасаются с осью колесной пары. Затем камера-резервуар заполняется смазкой под давлением 3 атм и затем через верх нипеля (трубочки) заполняется нижняя камера постоянного уровня смазки-до начала выхода смазки наружу. Смазка – масло машинное (индустриальное), 4,8 л. На ТО 2 через 6 суток делается новая заправка шапок МОП смазкой под давлением. Принцип смазки МОП – как в автопоилках: в нижней камере постоянного уровня все время атм.давление, а сверху в камере-резервуаре – разрежение. Из-за разности давлений нет перетекания смазки из камеры-резервуара в нижнюю камеру через заправочное отверстие до тех пор, пока не понизится уровень смазки в нижней камере ниже нипеля (из-за впитывания смазки косами). Тогда воздух из нижней камеры через нипель пройдет вверх в камеру-резервуар. Из-за этого часть смазки из камеры-резервуара через нижнее заправочное отверстие перетечет в нижнюю камеру для смазки шерстяных кос – пока не закроется смазкой нижнее отверстие нипеля на высоте 50-60 мм, и так далее, пока не сравняются уровни смазки в двух камерах (что будет более чем через 6 суток).

РЕВИЗИЯ МОП ( через три ТР 1):

13. ПОДВЕСКА ТД К РАМЕ ТЕЛЕЖКИ НА ВЛ-80 И ВЛ-80 . 1. Кронштейн остова Т.Д. 2;3- верхняя и нижняя резиновые шайбы 4;5-верхняя и нижняя стальные шайбы 6 – подвеска 7 – гайка подвески (М60) 8 – валик подвески ( 70 мм) 9 – шкворневой брус рамы тележки 10- кронштейн шкворневого бруса 11- втулка головки подвески 12- отопорные планки валика подвески К шкварневому брусу рамы тележки посредине снизу приварен цилиндр – для шкворневой опоры кузова. С боков этого цилиндра отлито по два кронштейна – для крепления двух ТД. К этим двум кронштейнам (10) валиком (8) 70 мм укреплена подвеска (6), откованная из стали в виде болта ( 70 мм) с верхней головкой с отверстием под валик. При сборке тележки на кронштейн остова ТД сверху в гнездо устанавливают резиновую шайбу (2) и стальную шайбу (4). От выпадания валик подвески (8) стопорится двумя планками с торцов. На случай обрыва подвески ТД на остове ТД сверху отлиты два предохранительных кронштейна. К каждому из них двумя болтами крепятся угольники, которые с зазором около 30-40 мм находятся над шкварневым брусом рамы тележки. В отверстия для валика в кронштейнах шкворневого бруса рамы тележки и в головке подвески запрессованы сменные втулки из марганцовистой стали. Валик подвески (8) смазывается солидолом при сборке тележки на ТР3. упрощается устройство зубчатой передачи, т.к. шестерни З.П. напрессовывают- ся прямо на концы вала якоря ТД (т.к. ТД с МОП и колесная пара с зубчатыми колесами выполнены одним блоком). НЕДОСТАТОК ОПОРНО-ОСЕВОЙ ПОДВЕСКИ ТД – увеличивается незарессоренный вес электровоза на ½ веса ТД на каждую колесную пару ( до 6т из 23т на каждую колесную пару). Из-за этого увеличивается воздействие колесных пар на путь и пути на колесные пары. Из-за этого снижена максимальная (конструктивная) скорость электровозов ВЛ-80 и ВЛ-80 до 110 км/час, ВЛ-60 — до 100 км/час, ВЛ-65 – дл 120 км/час. 14. ОПОРНО-РАМНАЯ ПОДВЕСКА ТД. ТД через кронштейны жестко закреплен на двух поперечных брусьях рамы тележки и на ось колесной пары не опирается Преимущество – уменьшается незарессоренный вес электровоза (на ½ веса ТД на каждую колесную пару). За счет этого можно увеличивать максимальную скорость электровоза более 120 км/час (до 500 км/час. Недостаток – усложняется зубчатая передача, т.к. вал шестерни З.П. соединяется с полым влом якоря ТД через карданный вал внутри вала якоря ТД с двумя шарнирными муфтами – это на электровозах «ЧС». БУКСОВЫЙ УЗЕЛ.

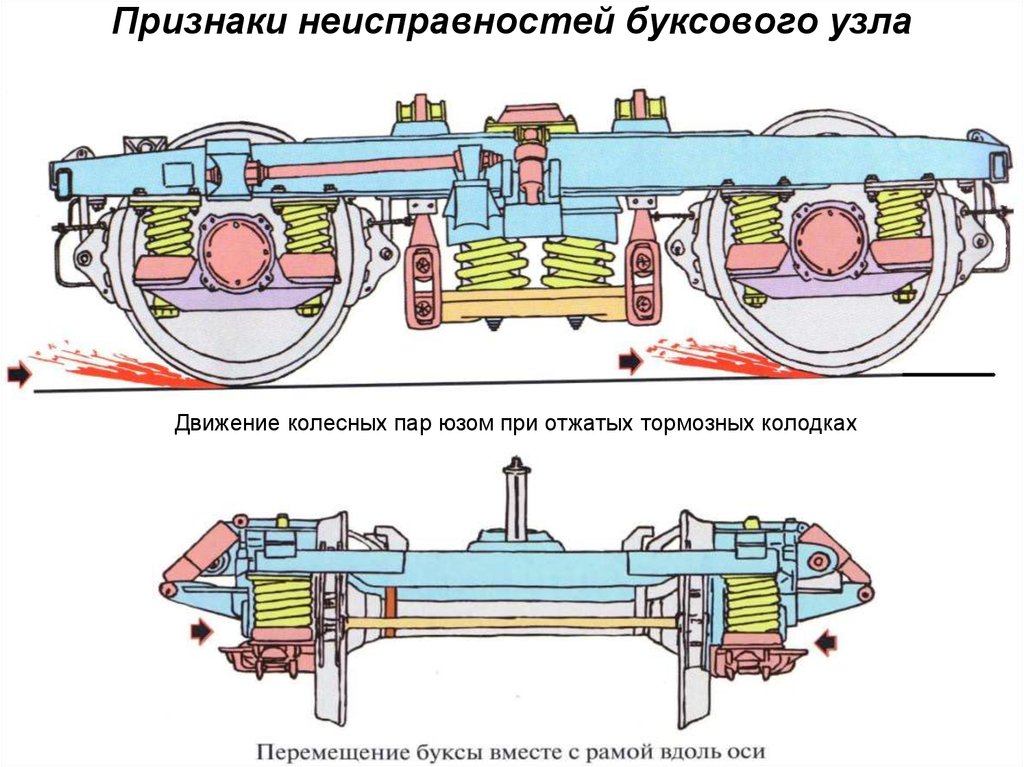

Служит для передачи зарессоренного веса электровоза на ось колесной пары. Роликовая букса состоит из : корпуса двух роликовых подшипников, передней и задней крышек, лабиринтового кольца.

Сепаратор отлит из латуни с гнездами для роликов, служит для того, чтобы ролики находились на одинаковом расстоянии друг от друга.

При креплении задней и передней крышек буксы их внутренние бурты упираются с боков в наружные кольца подшипников и предотвращают их проворот в корпусе буксы.

Каталог: romand жүктеу/скачать 269 Kb. Достарыңызбен бөлісу: |

Самый мощный локомотив в Америке был настолько громким, что его запретили использовать в городах, и настолько горячим, что плавил тротуар. Вот подробный обзор

Я провел много времени, посещая крупнейший железнодорожный музей в Америке, Иллинойсский железнодорожный музей. Во время всех моих посещений один локомотив привлекал мое внимание больше, чем любой другой, благодаря своим огромным размерам, мощности и безумию: газотурбинный электровоз Union Pacific, или GTEL. Локомотив не только самый мощный из построенных в Соединенных Штатах, но и турбины, стоящие за этой мощностью, издавали оглушительный рев и жар, от которых варились птицы и мосты.

Локомотив не только самый мощный из построенных в Соединенных Штатах, но и турбины, стоящие за этой мощностью, издавали оглушительный рев и жар, от которых варились птицы и мосты.

В поисках власти

Как отмечает Железнодорожный музей Иллинойса в своей истории газотурбинного локомотива Union Pacific, поезда появились в результате стремления Union Pacific Railroad к большей мощности. Железная дорога начала экспериментировать с турбинами еще в конце 1930-х годов; в апреле и мае 1939 г. железная дорога испытала пару паротурбинно-электрических локомотивов, произведенных в сотрудничестве с General Electric. В то время, как отмечает сайт истории поездов Utah Rails, Union Pacific искала замену пару и что-то более продвинутое, чем дизели того времени. Паровая турбина-электровоз использовала масляный котел для производства пара для вращения турбины. Эта турбина работала в паре с генератором, а тяговое усилие создавалось за счет электродвигателей. Внешне локомотивы выглядели как дизели того времени.

Union Pacific Railroad

В конце концов, паротурбо-электровозы оказались ненадежными, иногда сталкиваясь с отказами, которые требовали других типов локомотивов, чтобы закончить путешествие. Электрические турбины так и не поступили на регулярную эксплуатацию и были возвращены GE в июне 1939 года. UP продолжала сотрудничество еще два года, прежде чем решила прекратить погоню за технологией. Примерно в это же время железная дорога ввела в эксплуатацию свои ныне знаменитые паровозы Big Boy, и не прошло и десяти лет, как Union Pacific снова заигрывала с другими технологиями для локомотивов.

Как пишет Utah Rails, Union Pacific все еще жаждала власти. В 1946 году в его распоряжении было 154 тепловоза, но ни один из них не эксплуатировался. Вместо этого железная дорога добилась успеха в использовании своих пароходов Big Boy для грузовых перевозок. UP, как и другие железные дороги, начала изучать, как можно адаптировать дизельное топливо для грузовых перевозок. Но была проблема: Big Boy мог производить около 7000 лошадиных сил на скорости 70 миль в час, в то время как типичный дизель того времени, такой как EMD F3 или Alco FA, производил около 1500 лошадиных сил. Чтобы мощность дизелей была примерно такой же, как у парохода, к локомотивам привязывали силовые агрегаты, и всем этим управляли из кабины. Вот пример того, как это выглядит:

Но была проблема: Big Boy мог производить около 7000 лошадиных сил на скорости 70 миль в час, в то время как типичный дизель того времени, такой как EMD F3 или Alco FA, производил около 1500 лошадиных сил. Чтобы мощность дизелей была примерно такой же, как у парохода, к локомотивам привязывали силовые агрегаты, и всем этим управляли из кабины. Вот пример того, как это выглядит:

Согласно журналу Diesel Power Magazine, Union Pacific внимательно следила за ценами на топливо и не любила цены на дизельное топливо. Кроме того, эти дизели требовали дорогостоящего обслуживания. Железная дорога хотела более дешевое решение.

General Electric разрабатывает газотурбинно-электрический двигатель

Примерно в это же время, во второй половине 1940-х годов, General Electric использовала знания, полученные в авиации, и возобновила разработку газовых турбин для локомотивов. Union Pacific, увидев возможность снижения эксплуатационных расходов, захотела присоединиться к ней. GE стала партнером производителя American Locomotive Company, или Alco, и в 1919 г.48 компании отправили зверя на испытания. Первоначально испытанный на железных дорогах Нью-Йорка, Чикаго, Сент-Луиса и Пенсильвании, Alco-GE номер 101 производил 4500 лошадиных сил и выглядел как дизель.

GE стала партнером производителя American Locomotive Company, или Alco, и в 1919 г.48 компании отправили зверя на испытания. Первоначально испытанный на железных дорогах Нью-Йорка, Чикаго, Сент-Луиса и Пенсильвании, Alco-GE номер 101 производил 4500 лошадиных сил и выглядел как дизель.

General Electric

Год спустя локомотив будет передан Union Pacific, где он станет подразделением 50. В течение почти двух лет UP проехал на локомотиве более 100 000 миль, перевозя его по рельсам. линия. Железная дорога была настолько впечатлена устройством, что, прежде чем номер 50 был возвращен, Union Pacific заказала десять из них. Номер 50 вернулся в GE в 19 году.51, а через год железная дорога получила первые серийные единицы.

Как работают ГТЭЛы

Работа этих локомотивов аналогична дизель-электрическим, но с другим типом двигателя. В GTEL Union Pacific использовался трехтурбинный двигатель GE Frame для привода генератора. Этот генератор производил электричество, которое передавалось тяговым двигателям.

General Electric

Еще одним отличием дизельных агрегатов от турбоагрегатов был вид используемого топлива. Установки ГТЭЛ работали на тяжелом мазуте. В документах Union Pacific и General Electric отмечается, что топливом должен быть Bunker C, черное тяжелое топливо, имеющее консистенцию патоки при комнатной температуре. Это означало, что топливо должно было быть нагрето, чтобы обеспечить надежный поток к турбине. Для этого в топливные баки локомотива были установлены нагреватели, которые прогревали шлам до 200 градусов.

Остаточное масло было слишком тяжелым для запуска турбины. Таким образом, процедура пуска заключалась в использовании вспомогательного дизель-генератора локомотива для раскрутки турбины. Тогда турбина запустится на дизеле. Затем, после того как турбина заработает достаточно быстро, в нее будет подаваться мазут.

General Electric

Огромные топливные баки

Это действительно только начало странностей с этими локомотивами. Шесть из 4500-сильных агрегатов первого поколения всасывали воздух через огромные боковые жалюзи, которые можно было открывать и закрывать в зависимости от необходимости. Но инженеры обнаружили, что такая конструкция воздухозаборника означала потерю мощности от нагревания воздуха. Лопасти компрессора покрылись маслом и грязью. Это привело к изменению конструкции, переносу воздухозаборников с боков на крышу. У этих первых локомотивов был запас топлива 7 200 галлонов, или достаточно топлива, чтобы перевозить груз между Грин-Ривер, Вайоминг, и Огденом, Юта.

Шесть из 4500-сильных агрегатов первого поколения всасывали воздух через огромные боковые жалюзи, которые можно было открывать и закрывать в зависимости от необходимости. Но инженеры обнаружили, что такая конструкция воздухозаборника означала потерю мощности от нагревания воздуха. Лопасти компрессора покрылись маслом и грязью. Это привело к изменению конструкции, переносу воздухозаборников с боков на крышу. У этих первых локомотивов был запас топлива 7 200 галлонов, или достаточно топлива, чтобы перевозить груз между Грин-Ривер, Вайоминг, и Огденом, Юта.

Union Pacific позже взяла паровозные тендеры и превратила их в огромные тендеры на 24 000 галлонов для GTEL. Это расширило дальность действия GTEL настолько, что они могли преодолевать 990-мильный маршрут между Огденом, штат Юта, и Каунсил-Блаффс, штат Айова.

Union Pacific также рассматривала маршрут из Солт-Лейк-Сити в Лос-Анджелес. Однако, согласно истории American Rails, на которую ссылается UP, локомотивы были настолько громкими, что в некоторых городах Калифорнии их запретили. Как и следовало ожидать, газотурбинный двигатель издает оглушительный рев независимо от того, приводит ли он в движение самолет или поезд. Таким образом, как сообщает UP, ее GTEL за свое звучание получили прозвище «Большие удары». На протяжении всего пути поезда UP GTEL шли по сельскохозяйственным угодьям и горам, где шум и дым не беспокоили людей.

Как и следовало ожидать, газотурбинный двигатель издает оглушительный рев независимо от того, приводит ли он в движение самолет или поезд. Таким образом, как сообщает UP, ее GTEL за свое звучание получили прозвище «Большие удары». На протяжении всего пути поезда UP GTEL шли по сельскохозяйственным угодьям и горам, где шум и дым не беспокоили людей.

Эти локомотивы терроризируют города

И этот звук совсем другой. Мне не удалось найти чистый звуковой клип, но лучший из тех, что я нашел, взят из Railfan Depot на YouTube:

В видео рассказчик объясняет, что GTEL, пароходы и дизели Union Pacific объедините усилия, чтобы подняться на вершину высотой 8014 футов на линии Шерман-Хилл в Вайоминге. Первоначально построенные как часть Трансконтинентальной железной дороги, поезда пересекали Континентальный водораздел по крутому склону до 1,92 процента поднимаются на вершину высотой 8 247 футов. Union Pacific десятилетиями работала над уменьшением высоты подъема и уклона. Линия через Шайенн и Буфорд снизила оценку до 1,55 процента. А к 1953 году линия Гарримана снизила уклон до 0,8 процента, заставив поезда двигаться по более длинному и мягкому маршруту.

Первоначально построенные как часть Трансконтинентальной железной дороги, поезда пересекали Континентальный водораздел по крутому склону до 1,92 процента поднимаются на вершину высотой 8 247 футов. Union Pacific десятилетиями работала над уменьшением высоты подъема и уклона. Линия через Шайенн и Буфорд снизила оценку до 1,55 процента. А к 1953 году линия Гарримана снизила уклон до 0,8 процента, заставив поезда двигаться по более длинному и мягкому маршруту.

Видео показывает, как GTEL соединяются с пароходами и дизелями, чтобы преодолеть горы. Хотя звуковой клип не самый чистый, на видео он звучит как раскат грома. Если вы внимательно прислушаетесь, то сможете услышать звук парохода или дизеля, заглушаемый этой штукой. Большой удар кажется довольно точным.

GTEL первого поколения – Union Pacific

И GTEL были не просто громкими. Как отмечает сайт истории поездов American Rails, турбины сжигали топливо при температуре 1400 градусов по Фаренгейту в своих камерах сгорания, а при полной нагрузке выхлопные газы выбрасывались из локомотива со скоростью 150 миль в час с температурой до 850 градусов по Фаренгейту. Выхлоп был настолько горячим, что, как отмечает Государственный железнодорожный музей штата Юта, вызвал некоторый хаос:

Выхлоп был настолько горячим, что, как отмечает Государственный железнодорожный музей штата Юта, вызвал некоторый хаос:

У турбин было несколько прозвищ, в том числе «Птицеварки», поскольку двигатель выбрасывал огромный столб перегретых выхлопных газов, который пожирал бы птиц в полете. . У них также была склонность к быстрому потреблению кислорода в туннелях, что вызывало перегрев и удушье. Когда турбину устанавливали на поезд, идущий на восток из Огдена, переключатель двора толкал турбину под подземный переход Ривердейл-роуд, чтобы запуститься. Турбина выгорала, а мостовая на эстакаде плавилась, а иногда и воспламенялась от огромного количества тепла.

Можно было бы подумать, что учитывая потребность в подогретом бункерном топливе, тендерах на 24 000 галлонов и тепле, достаточном для того, чтобы поджарить птицу в полете, газотурбинно-электрические поезда были ужасной инвестицией для Union Pacific. Однако, по данным Utah Rails, сначала было наоборот. Железная дорога была настолько впечатлена первыми десятью (с UP 51 по UP 60), что в 1954 году она заказала еще пятнадцать (с UP 61 по 75). Эти газотурбинные электровозы второго поколения имели те же технические характеристики, что и первое поколение, но имели другой кузов. В то время как у первого поколения был более традиционный стиль кузова, у второго поколения появились проходы для экипажа, как у капота. Эти локомотивы стали известны как агрегаты «Веранда».

Железная дорога была настолько впечатлена первыми десятью (с UP 51 по UP 60), что в 1954 году она заказала еще пятнадцать (с UP 61 по 75). Эти газотурбинные электровозы второго поколения имели те же технические характеристики, что и первое поколение, но имели другой кузов. В то время как у первого поколения был более традиционный стиль кузова, у второго поколения появились проходы для экипажа, как у капота. Эти локомотивы стали известны как агрегаты «Веранда».

GTEL второго поколения – Специальные коллекции публичной библиотеки Денвера, OP-17418

Еще одним усовершенствованием GTEL в то время было то, что ведущий блок мог управлять ведомыми блоками, хотя, по-видимому, только 19 из них были настроены в такой конфигурации. Как видно из видео выше, прицепные агрегаты часто были дизелями.

GTEL были по праву хороши для Union Pacific

Какое-то время GTEL дополняли чистую прибыль UP. Как отмечает Utah Rails, паровая энергия стоила 145,14 долларов США за 1000 брутто-миль, а дизельное топливо стоило 84,03 доллара за 1000 брутто-миль. Но GTEL с их дешевым бункером C? Они стоили 69 долларов.0,19 за 1000 брутто-тонн-миль. Однако, как пишет журнал Diesel Power Magazine, для поддержания этой экономии нельзя было допускать, чтобы турбины работали на холостом ходу. Они должны были тянуть груз на полной мощности, чтобы быть наиболее экономичными для железной дороги. Utah Rails отмечает, что UP использовала GTEL на 8000 миль и 400 часов в месяц, и они были доступны от 78 до 80 процентов времени.

Но GTEL с их дешевым бункером C? Они стоили 69 долларов.0,19 за 1000 брутто-тонн-миль. Однако, как пишет журнал Diesel Power Magazine, для поддержания этой экономии нельзя было допускать, чтобы турбины работали на холостом ходу. Они должны были тянуть груз на полной мощности, чтобы быть наиболее экономичными для железной дороги. Utah Rails отмечает, что UP использовала GTEL на 8000 миль и 400 часов в месяц, и они были доступны от 78 до 80 процентов времени.

В 1956 году Union Pacific опубликовала Шесть миллионов миль опыта с газотурбинными локомотивами . В нем железная дорога описывает, чего достигли ее тогдашние 25 GTEL. Важно, как следует из названия, то, что локомотивы в совокупности прошли шесть миллионов миль за четыре года. Вместе двигатели выпустили 227,950 часов, при этом одна турбина отработала 17 266 часов сама по себе.

Alco-GE

В документе железная дорога описала локомотивы как 360 футов на галлон при средней скорости 33 мили в час. Железная дорога далее отмечает, что в качестве примера выносливости ее газовых турбин в 1955 году целых десять процентов грузов UP перевозились с помощью GTEL. А GTEL перевезли 38,5% грузов в закрепленном за ними подразделении. В документе также отмечены эксперименты с различными видами топлива и качеством топлива, в том числе с локомотивом, работавшим на пропане.

А GTEL перевезли 38,5% грузов в закрепленном за ними подразделении. В документе также отмечены эксперименты с различными видами топлива и качеством топлива, в том числе с локомотивом, работавшим на пропане.

Опираясь на успех агрегатов мощностью 4500 л.с., Union Pacific разместила еще один заказ на газотурбинные электровозы. Они станут не только самыми нелепыми из всех, но и самыми мощными локомотивами, построенными в Америке. UP разместила свой заказ в 1955 году, но проблемы с разработкой отложили их развертывание до 1958 года.

Капитальный ремонт конструкции

Пронумерованные от 1 до 30, последний выпуск UP GTEL претерпел капитальный ремонт конструкции. В предыдущих двух поколениях GTEL были локомотив и тендер. Эти третьи поколения? Они пришли в трех разделах. Впереди находилась кабина управления, в которой находился дизельный двигатель Cooper-Bessemer FWB-6 мощностью 850 л.с. Этот двигатель обеспечивал вспомогательную мощность, а также мощность для перемещения блока управления во дворе. Замыкал один из тендеров на 24 000 галлонов. А в середине? Турбина GE Frame 5 выдает 8500 лошадиных сил на высоте 6000 футов. Считается, что на уровне моря турбина может работать еще лучше, выдавая 10 000 лошадей. Однако отмечается, что генератор был рассчитан на 8500 л.с.

Замыкал один из тендеров на 24 000 галлонов. А в середине? Турбина GE Frame 5 выдает 8500 лошадиных сил на высоте 6000 футов. Считается, что на уровне моря турбина может работать еще лучше, выдавая 10 000 лошадей. Однако отмечается, что генератор был рассчитан на 8500 л.с.

Эта массивная газотурбинная установка приводила в действие четыре генератора, которые, в свою очередь, питали 12 тяговых двигателей. В кабине управления было шесть двигателей, как и в турбинном агрегате. Эта турбина по-прежнему питалась мазутом, который необходимо было нагреть, и в тендере на 24 000 галлонов это делалось электрически.

General Electric

Железнодорожный музей Иллинойса сообщает, что вся конструкция длиной 165 футов и 11 дюймов весит 849 248 фунтов. Хотя по некоторым оценкам, количество загруженного топлива превышает миллион фунтов стерлингов. Как ни посмотри на эти локомотивы, они просто гигантские. Но для большего числа цифр GTEL третьего поколения производит 240 000 фунтов начального тягового усилия и 145 000 фунтов при скорости 18 миль в час. Это по сравнению с 105 000 фунтов в предыдущем поколении.

Это по сравнению с 105 000 фунтов в предыдущем поколении.

Эти локомотивы мчались по открытому западу Америки, перевозя тяжелые грузы и готовя птиц.

GTEL не были идеальными

Однако Union Pacific столкнулась с некоторыми проблемами со своими газотурбинными электровозами. Одна отмеченная проблема возникла из-за сжигания бункера C. Содержание золы, содержащей натрий и ванадий, в газовом потоке вызвало коррозию камер сгорания, сопловых лопаток и лопаток турбины. Как сообщает журнал Turbo Machinery Magazine, сопла и лопасти первой ступени были изготовлены из сплава Nimonic 80A с высоким содержанием никеля, дорогого высокотемпературного материала. Чтобы замедлить это, инженеры использовали английскую соль и воду, чтобы нейтрализовать некоторые эффекты. Это повысило надежность, но время между капитальными ремонтами по-прежнему составляло от 4000 до 5000 часов.

Проблема для GTEL заключалась не только в дорогом обслуживании. Как отмечает Государственный железнодорожный музей штата Юта, турбины сжигали в два раза больше топлива, чем аналогичный дизель. Однако они выиграли на эксплуатационных расходах за счет более дешевого остаточного топлива. Эта экономическая выгода была недолговечной, поскольку усовершенствование процессов переработки позволило превратить отходы в топливо более высокого качества. В конце концов, стоимость тяжелого топлива начала расти, и со временем затраты на техническое обслуживание и топливо догнали GTEL. Union Pacific начала поэтапный отказ от них в 1968, а последние мили турбины проехали в 1970 году. Некоторые из них не прожили и десяти лет на рельсах. В железной дороге признают, что не предпринимали никаких усилий для спасения единиц.

Однако они выиграли на эксплуатационных расходах за счет более дешевого остаточного топлива. Эта экономическая выгода была недолговечной, поскольку усовершенствование процессов переработки позволило превратить отходы в топливо более высокого качества. В конце концов, стоимость тяжелого топлива начала расти, и со временем затраты на техническое обслуживание и топливо догнали GTEL. Union Pacific начала поэтапный отказ от них в 1968, а последние мили турбины проехали в 1970 году. Некоторые из них не прожили и десяти лет на рельсах. В железной дороге признают, что не предпринимали никаких усилий для спасения единиц.

GTEL в конце концов исчезли

Десять из 8500 единиц HP были проданы Continental Leasing Group, а 20 вернулись General Electric. В обоих случаях локомотивы были лишены полезных частей, а затем отправлены на слом. Некоторые грузовики нашли пристанище под другими локомотивами, а турбины нашли другое промышленное применение. Каким-то образом две единицы избежали утилизации, а UP 18-18B был передан в дар Железнодорожному и историческому обществу Смоки-Хилл в 1919 году. 77. Железнодорожный музей Иллинойса затем стал его смотрителем в 1993 году.

77. Железнодорожный музей Иллинойса затем стал его смотрителем в 1993 году.

UP 26-26B был подарен музею Ogden Union Station в Юте в 1986 году. К сожалению, оба локомотива были разобраны на части, прежде чем их удалось спасти. УП 26-26Б это всего лишь снаряд. УП 18-18Б на ИРМ более полный, но без турбины. Оба локомотива подверглись косметическому ремонту, но похоже, что ни один из них больше не будет двигаться со своей нелепой мощью.

Что касается Union Pacific, то она продолжала стремиться к большей власти. После окончания ГТЭЛов железная дорога перешла на дизельное топливо. В 1968 UP попыталась удовлетворить свои потребности в энергии с помощью 50 EMD SD45. Эти локомотивы были оснащены двигателями EMD 20-645E3A V20 мощностью 3600 л.с. SD45 были хороши, но недостаточно для железной дороги. Union Pacific обратилась к EMD за большей мощностью, и в результате появился гигант EMD DDA40X.

Часто упоминаемый как самый большой и самый мощный дизель-электрический локомотив из когда-либо построенных, этот 98-футовый, 5-дюймовый и весом 475 830 фунтов ошеломляет. Первичные двигатели — пара дизелей ЭМД 16-645Э3А. Эти 1690,6-литровые V16 производили по 3300 л.с. каждый, что в сумме дает 6600 л.с. И эти двигатели питаются от массивного дизельного бака на 8000 галлонов, встроенного в раму локомотива.

Первичные двигатели — пара дизелей ЭМД 16-645Э3А. Эти 1690,6-литровые V16 производили по 3300 л.с. каждый, что в сумме дает 6600 л.с. И эти двигатели питаются от массивного дизельного бака на 8000 галлонов, встроенного в раму локомотива.

Но даже они были сняты с производства после того, как UP столкнулась с высокими затратами на техническое обслуживание.

Особые коллекции публичной библиотеки Денвера, OP-19453

Сегодня газотурбинные электровозы помнят за их чистое безумие. Удивительно, что Union Pacific могла эксплуатировать газовые турбины более двух десятилетий. На сегодняшний день они остаются самыми мощными локомотивами, когда-либо построенными в Америке. И, несмотря на их проблемы, отмечается, что каждому GTEL удалось проехать не менее миллиона миль до выхода на пенсию.

(Фото предоставлено автором, если не указано иное.)

Безопасность поездов | WSDOT

Очень важно держаться подальше от железнодорожных путей. Если вы должны пересечь пути, делайте это только на специально отведенных перекрестках, соблюдая все знаки безопасности и правила.

Держитесь подальше от путей

WSDOT организовала кампанию по безопасности «Держись подальше от путей», чтобы информировать людей об опасностях ходьбы по железнодорожным путям или рядом с ними, особенно вдоль новой объездной дороги Пойнт-Дефаенс, которая проходит через Нискуолли, Дюпон, Лейквуд, Джойнт База Льюис-Маккорд и Такома. В рамках кампании сотрудники WSDOT и Operation Lifesaver провели презентации по безопасности поездов для более чем 7000 учащихся во время школьной презентации и многочисленных жителей на нескольких общественных мероприятиях и фестивалях.

Дополнительную информацию, включая викторины по безопасности и игровое видео по безопасности поездов, можно найти на сайте «Держись подальше от путей».

Правила безопасности на поезде

Железнодорожный транспорт — это безопасный и эффективный способ перевозки людей и товаров. Перевозка грузов грузовыми поездами сокращает количество большегрузных автомобилей на наших загруженных автомагистралях.

Правила, которые следует помнить

Поезда имеют преимущественное право проезда

- Поезда очень тяжелые и не могут быстро остановиться, даже если они движутся с низкой скоростью

- К тому времени, когда машинист локомотива замечает вас или вашу машину, почти всегда уже слишком поздно остановиться, чтобы не сбить вас.

- Поезда часто движутся быстрее, чем кажется — никогда не пытайтесь «обогнать поезд».

- Поезда также не могут свернуть, чтобы избежать вас или вашего автомобиля, потому что они движутся по рельсам.

Никогда не нарушайте границы и не переходите дорогу незаконно.

- Железнодорожные пути являются частной собственностью, а не общественными дорогами.

- Ходить по железнодорожным путям или рядом с ними запрещено и опасно, если только вы не используете специальный переход.

- Также незаконно и крайне опасно объезжать закрытые ворота или игнорировать мигающие сигнальные огни.

- Поезда ходят в обоих направлениях по всем путям, поэтому невозможно предсказать, с какой стороны подойдет поезд.

Положительное управление поездом

Положительное управление поездом (PTC) используется на всем коридоре Amtrak Cascades от Блейна, штат Вашингтон, до Юджина, штат Орегон. Эта система автоматически замедляет или останавливает поезда, чтобы избежать столкновений поездов, превышения скорости и неправильного движения поездов. PTC легко интегрирует три элемента, которые работают вместе, включая: (1) путевое оборудование; (2) бортовое оборудование в поездах; и (3) компьютерные серверы бэк-офиса, которые объединяют информацию Amtrak, BNSF и Union Pacific. Накладка безопасности PTC не предотвратит инциденты с участием автомобилей или пешеходов на железнодорожных путях.

Скорость поезда

К кому я могу обратиться по поводу скорости поезда?

Федеральное правительство контролирует большинство правил движения грузовых поездов. Для получения дополнительной информации свяжитесь с Федеральным советом по наземному транспорту или Федеральным управлением железных дорог.

Комиссия штата по коммунальным услугам и транспорту имеет ограниченные полномочия по регулированию железных дорог, с ней можно связаться по телефону 360-664-1160 или 800-562-6150 (в штате Вашингтон) или посетить веб-сайт UTC.

Пересечения и разделения уровней

Что такое пересечения и разделения уровней?

- Железнодорожный переезд — это перекресток, на котором железнодорожная линия и проезжая часть (или путь) пересекаются на одном уровне. Устройства управления, такие как предупреждающие знаки, разметка тротуара и в некоторых местах поперечные рычаги и фонари, необходимы на переездах, так же как пересекающиеся дороги нуждаются в знаках остановки или светофорах.

- Разделение уровней создается при строительстве моста или туннеля, позволяющего проезжей части проходить над или под железнодорожной линией, отделяя движение поездов от всех других видов транспорта.

Кому я могу позвонить по поводу переездов?

О проблемах с дорожным движением и задержками на проезжей части следует обращаться в местный отдел общественных работ в том сообществе, где существует перекресток, указанный на правительственных страницах телефонной книги или в Интернете.

Если на переходе требуются дополнительные предупреждающие устройства или модернизация, обратитесь в Комиссию по коммунальным услугам и транспорту штата Олимпия по телефону 360-664-1262.

Если предупреждающие знаки или ворота сломаны, неисправны или нуждаются в обслуживании, обращайтесь:

- В Вашингтоне: Железнодорожная компания BNSF по телефону 800-832-5452.

- В Орегоне: Union Pacific Railroad по телефону 800-848-8715.

Перекресток заблокирован поездом

Если вы столкнулись с поездом, который в течение длительного времени блокирует перекресток и не движется, вы можете сообщить об этом онлайн.

Обучение технике безопасности на поездах

Operation Lifesaver — это международная программа безопасности, предназначенная для предотвращения столкновений на железнодорожном транспорте с помощью образовательных программ. Чтобы запланировать бесплатную презентацию о причинах столкновений и о том, как их избежать, позвоните по телефону 360-664-1264.

Протертое место на средней части оси допускается глубиной не более 4 мм.

Протертое место на средней части оси допускается глубиной не более 4 мм. 10.13 (см.рис.), затем отводят рамку «9» с измерительной ножкой «11» вправо, отводят рамку «7» также вправо, поднимают линейку «6» вверх. Шаблон устанавливают на контролируемое колесо в его радиальной плоскости так, чтобы вертикальная опора «1» оперлась на поверхности катания, а постоянный магнит «3» плотно прилегал к внутренней грани бандажа.

10.13 (см.рис.), затем отводят рамку «9» с измерительной ножкой «11» вправо, отводят рамку «7» также вправо, поднимают линейку «6» вверх. Шаблон устанавливают на контролируемое колесо в его радиальной плоскости так, чтобы вертикальная опора «1» оперлась на поверхности катания, а постоянный магнит «3» плотно прилегал к внутренней грани бандажа.

Затем колесную пару очищают от грязи в моечной машине и осматривают со всеми замерами. Дефектоскопом проверяется ось и зубья зубчатого колеса.

Затем колесную пару очищают от грязи в моечной машине и осматривают со всеми замерами. Дефектоскопом проверяется ось и зубья зубчатого колеса.

П. уменьшается износ зубьев на 25 % (т.к. увеличивается площадь зацепления зубьев и зубья входят в зацепление плавно, без удара, и с меньшим шумом, чем при прямых зубьях).

П. уменьшается износ зубьев на 25 % (т.к. увеличивается площадь зацепления зубьев и зубья входят в зацепление плавно, без удара, и с меньшим шумом, чем при прямых зубьях).

При необходимости заменяются войлочные уплотнения в канавках кожухов.

При необходимости заменяются войлочные уплотнения в канавках кожухов.

Затем с помощью крана или домкрата ТД поворачивается вверх на оси колесной пары на МОП. При этом подвеска (6) проходит через отверстия в верхних стальной (4) и резиновой (2) шайбах и в кронштейне (1). Затем снизу в гнездо кронштейна (1) устанавливаются нижние резиновая (3) и стальная (5) шайбы, и на резьбу на конце подвески (1) накручивается корончатая гайка М60 ( )со шплинтом. При этом с помощью крана или домкрата обе резиновые шайбы сжимаются на 26 мм (в сумме) усилием около 3т.

Затем с помощью крана или домкрата ТД поворачивается вверх на оси колесной пары на МОП. При этом подвеска (6) проходит через отверстия в верхних стальной (4) и резиновой (2) шайбах и в кронштейне (1). Затем снизу в гнездо кронштейна (1) устанавливаются нижние резиновая (3) и стальная (5) шайбы, и на резьбу на конце подвески (1) накручивается корончатая гайка М60 ( )со шплинтом. При этом с помощью крана или домкрата обе резиновые шайбы сжимаются на 26 мм (в сумме) усилием около 3т.

Снизу отлиты два кронштейна – для крепления рессоры.

Снизу отлиты два кронштейна – для крепления рессоры. Лабиринтовое кольцо напрессовывается на предподступичную часть оси колесной пары.

Лабиринтовое кольцо напрессовывается на предподступичную часть оси колесной пары.