Содержание

Дисковые тормозные механизмы и их элементы

Категория:

Тормозное управление автомобиля

Публикация:

Дисковые тормозные механизмы и их элементы

Читать далее:

Характеристики тормозных механизмов

Дисковые тормозные механизмы и их элементы

Дисковый тормозной механизм отличается от барабанного формой контртел пары трения. Его ротор имеет вид плоского диска. Плоскими являются и рабочие поверхности колодок. Вследствие этого приводные силы в таком механизме обычно действуют перпендикулярно плоскости вращения диска. Как уже было сказано, при этом серводействие механизма отсутствует.

В современном автомобилестроении применяются два вида дисковых тормозов: открытый однодисковый и закрытый, чаще всего многодисковый.

Тормозные механизмы второго вида используются лишь на специальных автотранспортных средствах и в книге не рассматриваются.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Напротив, открытые дисковые тормоза в современном автомобилестроении применяются все чаще. Их главными преимуществами перед барабанными механизмами являются высокая стабильность характеристик и хорошее охлаждение ротора, а также малые инерционность и гистерезис. Все это создает хорошие возможности для регулирования тормозных сил, а следовательно, и повышения устойчивости автомобиля при торможении. С другой стороны, стабильность характеристик позволяет применять фрикционные материалы с более высоким коэффициентом трения, что при прочих равных условиях обеспечивает большую эффективность торможения. Можно утверждать, что автомобиль со всеми дисковыми тормозами более безопасен. Кроме того, конструкция дисковых тормозных механизмов хорошо приспособлена для применения автоматических устройств регулирования зазора и обеспечивает быструю замену накладок, что очень важно с точки зрения технического обслуживания тормозов.

Правда, дисковые тормозные механизмы имеют и недостатки:

– отсутствие серводействия заставляет увеличивать приводные силы, что влечет за собой практически обязательное использование усилителей;

– значительные силы прижатия накладок к диску и малая их рабочая площадь приводят к высоким удельным давлениям в контакте и повышенным изноеам накладок;

– повышенный износ накладок обусловлен и тем, что механизм открыт для попадания пыли и грязи, особенно при установке на задние колеса;

– весьма затруднительно осуществление механического привода дисковых тормозов, что усложняет их использование в стояночной тормозной системе и при работе с пневматическим приводом.

Надо сказать, что эти недостатки постепенно преодолеваются. В легковых автомобилях дисковые тормозные механизмы уже получили преимущественное распространение и в настоящее время ведутся интенсивные работы по применению их на грузовых автомобилях и автобусах.

Важнейшим элементом дискового тормоза наряду с ротором, колодками и суппортом является скоба, несущая и направляющая тормозные колодки. Дисковые тормоза разделяются на механизмы с фиксированной скобой и плавающей скобой.

Дисковые тормоза разделяются на механизмы с фиксированной скобой и плавающей скобой.

Фиксированные скобы выполняются как с пазом для демонтажа колодок, так и сплошными. Преимущество первых заключаемая в том, что для замены колодок не требуется трудоемких работ по демонтажу скобы; колодки просто вынимаются через паз из скобы, где они удерживались съемными штифтами. Дисковые тормозные механизмы со сплошной фиксированной скобой применяются на грузовых автомобилях, где требуется большее приводное усилие, а следовательно, и повышенная жесткость скобы. Вообще тормоза с фиксированной скобой отличаются большой жесткостью конструкции. Однако в них наблюдается ухудшение теплоотвода от скобы. Поскольку в механизмах этого типа гидроцилиндры располагаются с двух сторон диска, в теле скобы имеется связывающий цилиндры канал. Перегрев скобы может привести к закипанию тормозной жидкости в цилиндрах и особенно в этом канале.

В дисковом тормозном механизме с плавающей скобой гидроцилиндр устанавливается в скобе с одной стороны диска. При торможении поршень прижимает к диску одну из колодок. Реактивная сила перемещает саму скобу по специальным направляющим суппорта в противоположном направлении, и она прижимает к диску вторую колодку. В такой конструкции внутренние каналы отсутствуют, и температура тормозной жидкости на 30—50 °С ниже, чем в механизме с фиксированной скобой. Однако плавающая скоба имеет существенный недостаток: при износе, загрязнении или коррозии направляющих возникает односторонний износ накладок и диска, сопровождающийся писком и вибрациями. В связи с этим тормозные механизмы с плавающей скобой распространены пока меньше, чем с фиксированной.

При торможении поршень прижимает к диску одну из колодок. Реактивная сила перемещает саму скобу по специальным направляющим суппорта в противоположном направлении, и она прижимает к диску вторую колодку. В такой конструкции внутренние каналы отсутствуют, и температура тормозной жидкости на 30—50 °С ниже, чем в механизме с фиксированной скобой. Однако плавающая скоба имеет существенный недостаток: при износе, загрязнении или коррозии направляющих возникает односторонний износ накладок и диска, сопровождающийся писком и вибрациями. В связи с этим тормозные механизмы с плавающей скобой распространены пока меньше, чем с фиксированной.

В фиксированной скобе оппозитно размещаются два, три (два с одной стороны и один с другой) или четыре цилиндра. При четырехцилиндровой скобе появляется возможность создания двухконтурного привода, оба контура которого воздействуют на один и тот же тормозной механизм. Плавающие скобы обычно имеют один, изредка два цилиндра, размещенные с одной стороны. При этом цилиндр может быть выполнен заодно со скобой или крепиться к ней.

При этом цилиндр может быть выполнен заодно со скобой или крепиться к ней.

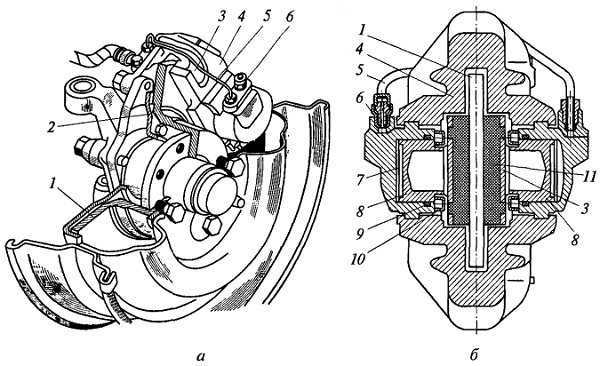

Конструкция открытого дискового тормозного механизма с фиксированной двухцилиндровой скобой, применяемого на автомобилях ВАЗ, показана на рис. 44. Диск закреплен на ступице колеса. Скоба установлена на кронштейне поворотной цапфы колеса и в ней закреплены два колесных цилиндра. Каждый цилиндр имеет поршень, уплотнительное кольцо и пылезащитный чехол. Поршни цилиндров воздействуют на тормозные колодки 6 с накладками. Внутренние полости цилиндров скобы сообщаются с главным тормозным цилиндром трубопроводом. При повышении давления в цилиндре поршни прижимают накладки к вращающемуся диску.

Рис. 44. Дисковый тормозной механизм с фиксированной скобой автомобиля ВАЗ-2101

Отвод колодок при оттормаживании обеспечивается, во-пер-вых, упругостью уплотнительных колец, во-вторых, осевым биением диска. Таким образом, в дисковых тормозах зазор между контртелами в нерабочем положении весьма мал (порядка сотых долей миллиметра), что повышает быстродействие тормоза. Тормозные колодки удерживаются и направляются в скобе пальцами. При замене колодок эти пальцы удаляются, после чего колодки свободно вынимаются через паз скобы.

Тормозные колодки удерживаются и направляются в скобе пальцами. При замене колодок эти пальцы удаляются, после чего колодки свободно вынимаются через паз скобы.

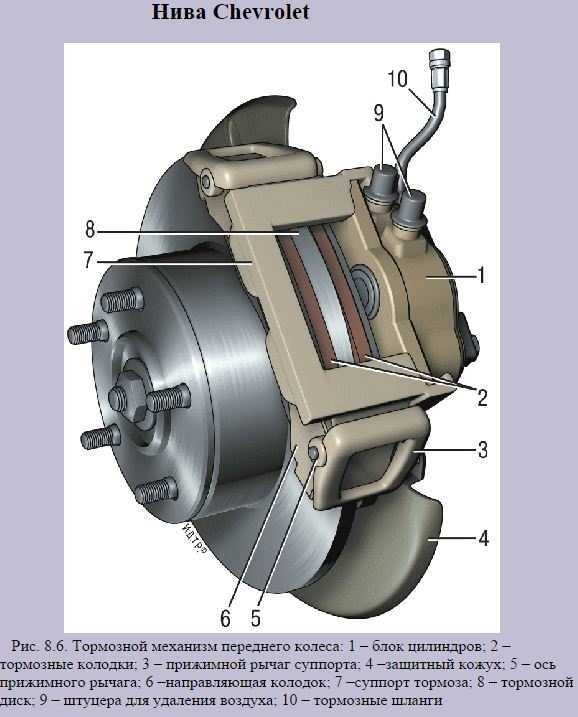

Дисковый тормозной механизм с плавающей скобой показан на рис. 45. Скоба перемещается в суппорте, закрепленном на цапфе колеса. Направляющими скобы служат штифты. Колесный цилиндр выполнен заодно со скобой, в нем находится поршень с уплотнительным кольцом и пылезащитным чехлом. Для предотвращения вибрации колодок служат пластинчатые пружины, а пружины являются оттяжными для нарухшой колодки. Диск данного тормозного механизма имеет внутренние наклонные лопатки для улучшения теплоотвода и называется вентилируемым. Замена тормозных колодок производится после снятия скобы с суппорта.

Рис. 45. Дисковый тормозной механизм с плавающей скобой

Тормозные диски так же, как и барабаны, изготавливаются из чугуна. Они выполняются или сплошными толщинои 8—13 мм, или вентилируемыми толщиной 16—25 мм.

Тормозные колодки дисковых тормозов состоят из стальной пластины толщиной 4—5 мм, к которой способом горячего формования крепится накладка из фрикционного материала Для повышения прочности соединения колодка имеет сквозные отверстия, куда при формовании попадает материал накладки

Основу фрикционной композиции накладок дисковых тормо зов также составляет асбест. Однако по своим свойствам такая композиция значительно отличается от материала накладок барабанных тормозных механизмов. Она более термостойка и выдерживает большие удельные давления.

Однако по своим свойствам такая композиция значительно отличается от материала накладок барабанных тормозных механизмов. Она более термостойка и выдерживает большие удельные давления.

|

КАТЕГОРИИ: Археология

ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы.

|

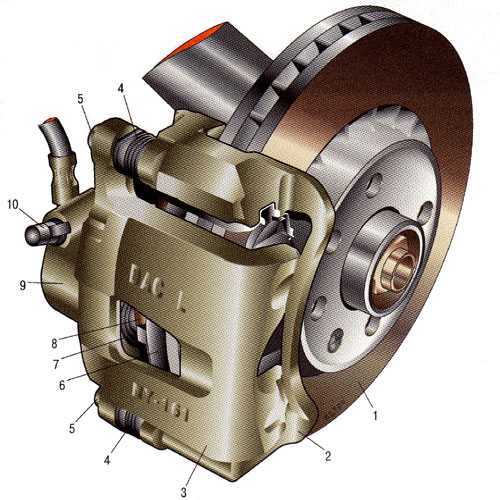

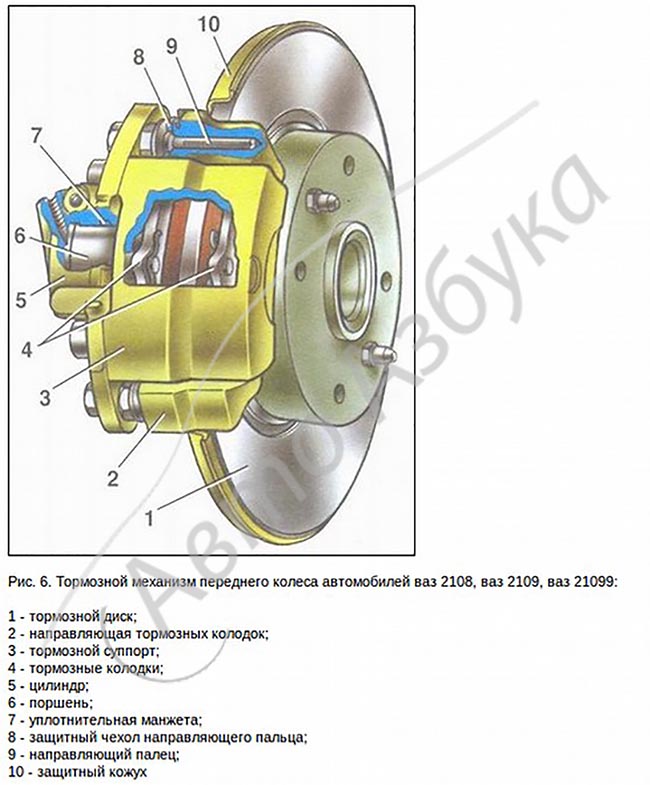

⇐ ПредыдущаяСтр 6 из 17Следующая ⇒ Рассмотрим устройство и функционирование дискового тормозного механизма. Рис. 1 Схема работы дискового тормозного механизма с неподвижным суппортом. 1 — наружный рабочий цилиндр (левого) тормоза; 2 — поршень; 3 — соединительная трубка; 4 — тормозной диск переднего (левого) колеса; 5 — тормозные колодки с фрикционными накладками; 6 — поршень; 7 — внутренний рабочий цилиндр переднего (левого) тормоза. Дисковый тормозной механизм (рис.1) состоит из: — суппорта, — одного, двух или четырех тормозных цилиндров, — двух тормозных колодок, — тормозного диска. Конструкция дискового тормозного механизма, изображенная на рисунке 1, называется тормозным механизмом с неподвижным суппортом. Суппорт жестко закреплен на поворотном кулаке переднего колеса автомобиля. Колодки с накладками и гидроцилиндры размещены в неподвижной скобе суппорта. Причем колодки свободно установлены на двух направляющих пальцах и прижимаются к ним фигурными пружинами. Гидроцилиндры соединены между собой гидравлической трубкой. Через штуцер по гибкому трубопроводу (тормозной шланг) в гидроцилиндры подводится тормозная жидкость. В гидроцилиндре установлен клапан прокачки (системы крана Маевского) предназначенный для удаления воздуха из цилиндра при заправке системы тормозной жидкостью или ее разгерметизацией при ремонте. Автоматическая регулировка зазора между колодками и диском осуществляется с помощью резиновых уплотнительных колец. При нажатии водителем на педаль тормоза, избыточное давление тормозной жидкости из главного тормозного цилиндра, через рабочий контур (тормозной трубопроводы), подается в рабочие тормозные цилиндры, и тормозное усилие прикладывается к их поршням, а через них к тормозным колодкам, в результате тормозные колодки прижимаются к диску. После прекращения торможения поршни отводятся в исходное положение за счет падения давления тормозной жидкости, легкого биения тормозного диска и упругости резиновых колец, в свою очередь тормозные колодки отходят от диска и между ними устанавливается требуемый зазор. По мере износа фрикционных накладок зазор между ними и диском регулируются автоматически, так как резиновые уплотнительные кольца отводят поршни от колодок на одно и то же расстояние, определяемое упругой деформацией резиновых колец. Сила трения между накладками тормозных колодок и диском находится в зависимости от мускульной силы, с которой нога водителя давит на педаль тормоза тем самым, осуществляя торможение вращения колеса автомобиля. При необходимости достижения более высокого тормозного усилия, в тормозных суппортах устанавливаются четыре рабочих цилиндра, например, такие суппорта устанавливаются на автомобилях «Москвич – 412», «Мерседес — Бенц S600», «БМВ – 500» и др. В суппорте дискового тормозного механизма может применяться только один рабочий цилиндр, в этом случае используется так называемый подвижный или «плавающий» суппорт (рис.2). Рис.2 Дисковый тормозной механизм с подвижным «плавающим» суппортом. При торможении, под действием давления жидкости, поршень прижимает внутреннюю тормозную колодку к диску. Под давлением жидкости, плавающая скоба (цилиндр и суппорт) перемещается по направляющим пальцам, и суппорт прижимает наружную тормозную колодку к диску. Так как давление жидкости одинаково и на поршень и днище цилиндра, то обе тормозных колодки прижимаются к диску с одинаковыми усилиями. После прекращения торможения упругое резиновое кольцо отводит поршень от внутренней тормозной колодки. Гидроцилиндр вместе с суппортом (плавающая скоба) перемещаются по направляющим пальцам и освобождают наружную колодку. Автоматическое регулирование зазора в тормозе осуществляется с помощью резинового упругого кольца. Тормозные дисковые механизмы с подвижным (плавающим) суппортом получили более широкое распространение на большинстве моделей автомобилей иностранных марок малого и среднего классов и на отечественных семействах переднеприводных автомобилях ВАЗ и «Москвич – 2141». Благодаря своей конструкции, дисковые тормозные механизмы с плавающим суппортом исключают неравномерный износ тормозных колодок. Еще одной характерной особенностью тормозного механизма с подвижным суппортом является меняющееся расстояние от его внешнего габарита до колесного диска в зависимости от износа колодок (рис. 2). При установке нестандартного колеса возможно задевание его о суппорт после смены тормозных колодок. Эффект «самоподводящихся» тормозных колодок обеспечивается манжетой поршня (есть и более сложные системы подвода колодок в дисковых тормозах). Рабочие поверхности дисковых тормозов плоские, и силы, сжимающие колодки и диск, действуют перпендикулярно плоскости вращения диска. Трение на рабочих поверхностях образуется в результате равномерного прижатия колодки к диску, причем возможно повышение давления на рабочих поверхностях тормозов без опасности разрушения диска. Дисковые тормозные механизмы не нуждаются в герметизации, имеют небольшие габариты и массу, обеспечивают быструю смену тормозных колодок, хорошо приспособлены для автоматического регулирования зазора между колодками и диском. Конечно, дисковые тормозные механизмы имеют и недостатки. Порядок выполнения работы

1. Изучение функционирования дискового тормозного механизма. 2. Проверка рабочих цилиндров привода дискового тормозного механизма. Полученные данные занесите в таблицу 1. Таблица 1.

3. Полученные результаты занесите в таблицу 2. Таблица 2.

4. 5. Замена тормозных колодок в дисковом тормозном механизме с подвижным (плавающим) суппортом. 6. Составление отчета о работе, ответить на контрольные вопросы

⇐ Предыдущая12345678910Следующая ⇒ Читайте также: Психологические особенности спортивного соревнования Приготовление дезинфицирующих растворов различной концентрации Занятость населения и рынок труда Социальный статус семьи и её типология | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Последнее изменение этой страницы: 2016-09-18; просмотров: 918; Нарушение авторского права страницы; Мы поможем в написании вашей работы!

infopedia.

|

Как работает дисковый тормоз? — Лучшее объяснение

Тормоза очень важны для остановки транспортного средства. Без тормозов невозможно управлять автомобилем или любым транспортным средством. Тормоза бывают разных типов, и в соответствии с требованиями типы тормозов выбираются для применения. Здесь мы обсудим дисковый тормоз — основные компоненты, работу, преимущества и недостатки применения.

Содержание

Основные компоненты дискового тормоза

Источник изображения

1. Ступица колеса: Дисковый ротор прикреплен к ступице колеса и вращается вместе с ней. Колесо автомобиля крепится болтами к ступице колеса.

2. Суппорт в сборе:

Суппорт в сборе состоит из

(i) Тормозная колодка: Она контактирует с диском ротора, и из-за трения между тормозной колодкой и диском ротора скорость автомобиля снижается и он останавливается.

(ii) Кронштейн суппорта

(iii) Рама суппорта

(iv) Поршень: Прикладывает тормозное усилие к тормозным колодкам при нажатии тормозной ручки.

(v) Скользящий штифт: Это скользящий штифт, который скользит в отверстии при нажатии на тормоз.

(vi) Пылезащитный чехол: Предотвращает попадание пыли в отверстие для пальца суппорта или ползункового пальца.

3. Дисковый ротор: Это вращающаяся часть дискового тормоза. При торможении выделяется много тепла, что может снизить эффективность торможения, поэтому на роторе просверлены вентиляционные отверстия, рассеивающие тепло.

Читайте также:

- Барабанные и дисковые тормоза – что лучше?

- Как работают барабанные тормоза? — Самое простое объяснение

- Как работает пневматическая тормозная система в автомобиле?

Принцип работы

Работа дискового тормоза основана на законе Паскаля.

Работа дисковых тормозов

- При нажатии педали тормоза жидкость под высоким давлением из главного цилиндра толкает поршень наружу.

- Поршень прижимает тормозную колодку к вращающемуся диску.

- Когда внутренняя тормозная колодка касается ротора, давление жидкости создает дополнительную силу, и суппорт перемещается внутрь и тянет внешнюю тормозную колодку к вращающемуся диску, и она касается диска.

- Теперь обе тормозные колодки толкают вращающийся диск, между колодками и вращающимся диском возникает большое трение, которое замедляет автомобиль и, наконец, позволяет ему остановиться.

- При отпускании тормозной колодки поршень перемещается внутрь, тормозная колодка отходит от вращающегося диска. И машина снова начинает движение.

Чтобы лучше понять, как работает дисковый тормоз, посмотрите видео n ниже:

com/embed/MAuVDB-G-HQ» frameborder=»0″ allowfullscreen=»»>

Преимущества

- Легче барабанных тормозов.

- Обладает лучшим охлаждением (поскольку тормозная поверхность напрямую контактирует с воздухом).

- Обладает лучшей устойчивостью к выцветанию.

- Обеспечивает равномерное распределение давления

- Простая замена тормозных колодок.

- По конструкции являются саморегулирующимися тормозами.

Недостатки

- Дороже барабанных тормозов.

- Для остановки автомобиля требуется более сильное нажатие на педаль. Эта тормозная система установлена с вакуумным усилителем.

- Нет сервопривода.

- Трудно установить подходящее парковочное приспособление.

Применение

- Дисковые тормоза в основном используются в мотоциклах и автомобилях.

Принцип работы автомобильных дисковых тормозов

В 1917 году механик изобрел новый тип тормозной системы с гидравлическим приводом. Спустя пару лет он усовершенствовал свою конструкцию и ввел первую современную гидравлическую тормозную систему. Хотя он был ненадежен из-за проблем с производственным процессом, он был принят в автомобильной промышленности с изменениями.

Спустя пару лет он усовершенствовал свою конструкцию и ввел первую современную гидравлическую тормозную систему. Хотя он был ненадежен из-за проблем с производственным процессом, он был принят в автомобильной промышленности с изменениями.

Этого человека звали Малкольм Лафхед, и он впоследствии стал одним из основателей Lockheed Corporation.

Сегодня, благодаря достижениям в области материалов и улучшенному производству, дисковые тормоза намного эффективнее и надежнее.

Начнем объяснение того, как дисковые тормоза работают с основными компонентами. Это тормозные колодки, суппорты, дисковые тормоза и гидравлическая система.

Это как езда на велосипеде

Дисковые тормоза аналогичны велосипедным. Когда на рычаг оказывается давление, он натягивает металлическую струну, которая сжимает два суппорта вместе, вызывая трение между резиновыми колодками и металлическим ободом шины.

Аналогичным образом, в автомобиле при нажатии на педаль тормоза жидкость проходит через поршни и трубки, сжимая тормозные колодки.

В дисковом тормозе тормозные колодки сжимают ротор, а не колесо, и усилие передается гидравлически, а не через трос. Трение между колодками и диском замедляет автомобиль, и диск сильно нагревается.

Большинство современных автомобилей имеют дисковые тормоза на передних колесах, а некоторые высокопроизводительные автомобили имеют дисковые тормоза на всех четырех колесах.

Необходимость технического обслуживания

В результате трения тормозные колодки нуждаются в техническом обслуживании, в противном случае могут стать очевидными такие проблемы, как визг или скрежет (см. Как определить проблемы с тормозами). Неустранение проблем с торможением может привести к неудачному ТО.

Наиболее распространенный вид обслуживания тормозов — замена колодок. На колодках дискового тормоза обычно есть кусок металла, который называется индикатором износа. Когда фрикционный материал изнашивается, индикатор износа касается диска и издает визжащий звук. Это означает, что пришло время для новых тормозных колодок.

Это означает, что пришло время для новых тормозных колодок.

Для проверки степени износа тормозных колодок потребуются некоторые механические инструменты и время, а также проверка правильности затяжки колесных болтов во избежание чрезмерной затяжки. Для некоторых автомобилистов это может занять много времени. Если вы хотите сэкономить время и проверить степень износа тормозных колодок, Lindley’s предлагает бесплатную услугу проверки тормозов, а также проверку других распространенных проблем с тормозами.

Часто задаваемые вопросы о дисковых тормозах

В. Работают ли тормоза при выключенном двигателе?

Поскольку тормоза имеют механический или гидравлический привод, это означает, что тормозами можно управлять, когда автомобиль выключен.

Однако на некоторых новых автомобилях из-за электрического привода ручного тормоза, а не механического, это означает, что они могут не работать при выключенном двигателе (отсутствие питания на электрические тормоза).

Определение реакций опор и моментов защемления

Определение реакций опор и моментов защемления

Тормозной механизм состоит из тормозного диска, колодок с накладками, неподвижной скобы и двух гидроцилиндров. Чугунный тормозной диск жестко закреплен на ступице и вращается вместе с колесом.

Тормозной механизм состоит из тормозного диска, колодок с накладками, неподвижной скобы и двух гидроцилиндров. Чугунный тормозной диск жестко закреплен на ступице и вращается вместе с колесом. При торможении уплотнительные кольца деформируются в направлении движения поршня.

При торможении уплотнительные кольца деформируются в направлении движения поршня.

Именно такая работа тормозов вызывает равномерный износ трущихся поверхностей и, следовательно, главными преимуществами дисковых тормозов являются постоянство (стабильность) рабочих характеристик и широкие возможности регулировки работы тормозов. Что в свою очередь влечет повышение характеристик торможения и безопасности движения легкового автомобиля. В расчете на единицу площади трения по техническим конструктивным характеристикам дисковые тормоза эффективнее барабанных, хотя работают в более высоком температурном режиме, но благодаря тому что тормозные колодки охватывают сравнительно небольшую часть рабочей поверхности диска, открытая его часть хорошо охлаждается, самоочищается от продуктов износа, воды и грязи.

Именно такая работа тормозов вызывает равномерный износ трущихся поверхностей и, следовательно, главными преимуществами дисковых тормозов являются постоянство (стабильность) рабочих характеристик и широкие возможности регулировки работы тормозов. Что в свою очередь влечет повышение характеристик торможения и безопасности движения легкового автомобиля. В расчете на единицу площади трения по техническим конструктивным характеристикам дисковые тормоза эффективнее барабанных, хотя работают в более высоком температурном режиме, но благодаря тому что тормозные колодки охватывают сравнительно небольшую часть рабочей поверхности диска, открытая его часть хорошо охлаждается, самоочищается от продуктов износа, воды и грязи. Площадь тормозных накладок дисковых тормозов значительно меньше, чем барабанных, и для получения необходимой силы трения приходится повышать давление жидкости в гидроцилиндрах. В результате возрастает износ накладок, что в свою очередь учащает их смену. Конструкция дискового тормозного механизма затрудняет применение механического привода в стояночной тормозной системе.

Площадь тормозных накладок дисковых тормозов значительно меньше, чем барабанных, и для получения необходимой силы трения приходится повышать давление жидкости в гидроцилиндрах. В результате возрастает износ накладок, что в свою очередь учащает их смену. Конструкция дискового тормозного механизма затрудняет применение механического привода в стояночной тормозной системе. Повтор испытание при давлении 20;40;60;80 и 100 кгс/см2.

Повтор испытание при давлении 20;40;60;80 и 100 кгс/см2. Замена тормозных колодок в дисковом тормозном механизме с неподвижным суппортом

Замена тормозных колодок в дисковом тормозном механизме с неподвижным суппортом su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь — 38.242.236.216 (0.005 с.)

su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь — 38.242.236.216 (0.005 с.)