Содержание

Балансировка роторов насосов | Ротор Сервис

Балансировка роторов насосов обязательно выполняется в процессе их изготовления на заводе, и после — при капитальном ремонте. Также балансировка может выполняться при сервисном обслуживании и плановом ремонте, если вибродиагностика показывает, что количественные показатели вибрации больше, чем нормативные параметры для роторов насосов конкретного типа.

Отрасли промышленности, где балансировка роторов насосов обязательна:

- водопровод, системы водоотведения;

- ТЭК;

- атомная энергетика;

- нефтепереработка;

- большая химия;

- металлургические комплексы;

- авиастроение, машиностроение.

Выявление наличия вибрации и её причин

Вибродиагностика роторов насосного оборудования выявляет повышенную вибрацию и сразу же выявляет её причину. При этом следует учесть, что не любая вибрация связана с неуравновешенностью, и следовательно, не всегда, для того чтобы устранить проблему, будет достаточно отбалансировать оборудование. Допустим, вибродиагностика указывает нарушение жёсткости креплений оборудования, внимание нужно обратить на прочностные характеристики креплений, корпуса, фундамента. Когда критичный уровень вибрации обнаружен непосредственно в роторе, балансировать его следует обязательно.

Допустим, вибродиагностика указывает нарушение жёсткости креплений оборудования, внимание нужно обратить на прочностные характеристики креплений, корпуса, фундамента. Когда критичный уровень вибрации обнаружен непосредственно в роторе, балансировать его следует обязательно.

Разбалансировка колеса — основная причина высокой вибрации, так как именно рабочее колесо имеет повышенную скорость вращения и поэтому изнашивается быстрее остальных блоков.

Неуравновешенность роторов насосов делится на три разные категории:

- Статическая балансировка. Ось ротора параллельна оси инерции;

- Моментная балансировка. Оси пересекаются в центре масс;

- Динамическая балансировка. Оси перекрещиваются. Отдельно следует отметить квазистатическую неуравновешенность, когда оси пересекаются в точке, отличной от центра масс.

Методов балансировки ротора два – многоплоскостная и одноплоскостная процедура.

Если оборудование балансируется в одной плоскости, корректирующие массы рассчитываются для каждой плоскости, в которой производится коррекция, последовательно, а для многоплоскостной – одновременно. Наши специалисты готовы провести вибродиагностику и балансировку роторов насосов без демонтажа. Цена услуги будет определяться габаритами насосной системы. При этом должны выполняться определённые технические требования к насосам:

- Оборудование должно быть полностью собрано и готово к работе.

- У поверхности детали, вращающейся вместе с ротором, должен быть постоянный доступ, чтобы устанавливать метки тахометра.

- Подшипниковые узлы также должны быть в доступе, так как потребуется устанавливать акселерометр.

- Насос должен работать на заданной рабочей частоте.

Виды балансировки ротора насоса

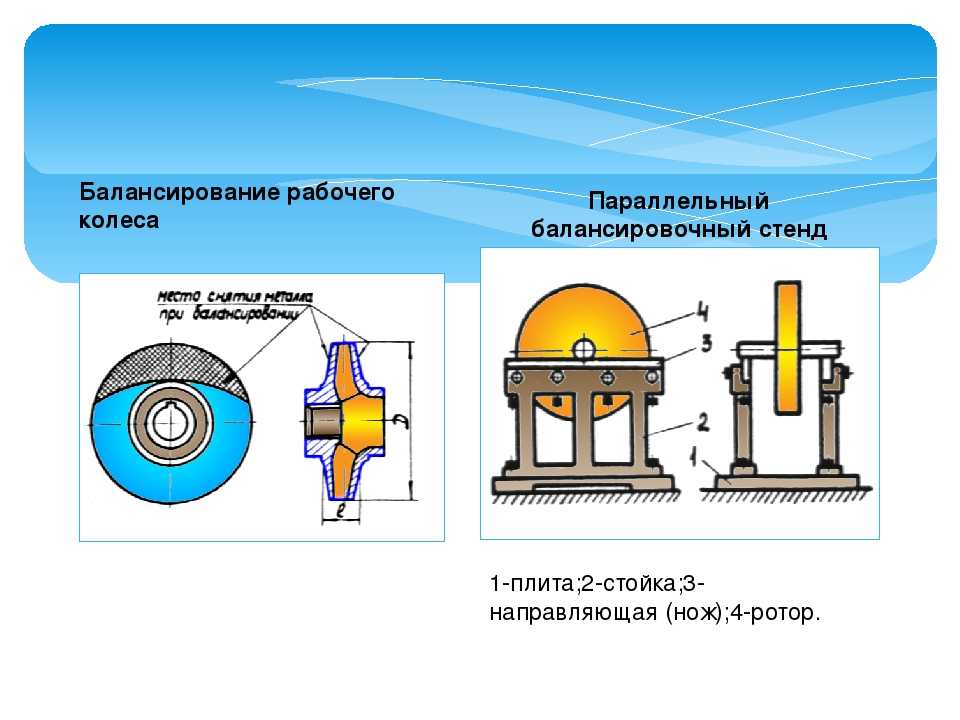

Если насос имеет низкую скорость и компактный размер, можно обойтись статической балансировкой, выполняемой на призмах. Когда колесо вращается и затем останавливается в одном и том же положении, самый нижний участок используется в балансировке: с него снимается часть металла. Снятие металла должно выполняться только с небольшого участка, определённого ранее, остальная поверхность не затрагивается. Такую операцию можно доверить квалифицированному механику.

Когда колесо вращается и затем останавливается в одном и том же положении, самый нижний участок используется в балансировке: с него снимается часть металла. Снятие металла должно выполняться только с небольшого участка, определённого ранее, остальная поверхность не затрагивается. Такую операцию можно доверить квалифицированному механику.

Динамическая балансировка ротора насоса производится на рабочих скоростях, она обязательна для насосов с высотой колёс, ненамного отличающихся от диаметра. Это связано с тем, что дисбаланс оборудования может возникнуть не в одной плоскости, а в нескольких. Статической балансировкой исправить проблему будет невозможно. Этот вид балансировки требует использования специального станка. На первом этапе раздельно балансируется ротор и рабочее колесо, а затем агрегат собирается для следующего этапа процедуры с маркировкой отбалансированных ранее вращающихся деталей.

Призмы балансировочного станка должны иметь необходимую жёсткость, чтобы не деформироваться от веса рабочего колеса. Сама призма, то есть её качество, не должна влиять на точность процедуры.

Сама призма, то есть её качество, не должна влиять на точность процедуры.

При сборке насоса зазоры между корпусом и рабочим колесом остаются минимальными, чтобы не вызвать повышенную утечку.

Устранение дисбаланса ротора насоса РУТСа

При интенсивном использовании изнашиваются следующие узлы центробежных насосов:

- вала;

- подшипниковых узлов, торцовых уплотнений;

- сальников;

Вакуумные насосы РУТСа — роторные вытесняющие вакуумные насосы, широко применяемые в различных областях промышленности в связи со следующими особенностями их работы:

- у насосов РУТСа компактное и очень прочное исполнение;

- широкий ассортимент насосов предполагает максимальное соответствие требующимся технологиям;

- производительность, варьирующаяся в широких пределах,

- электромагнитная муфта обеспечивает долгое время стабильной работы;

- встроенный перепускной клапан обеспечивает отсутствие термических перегрузок.

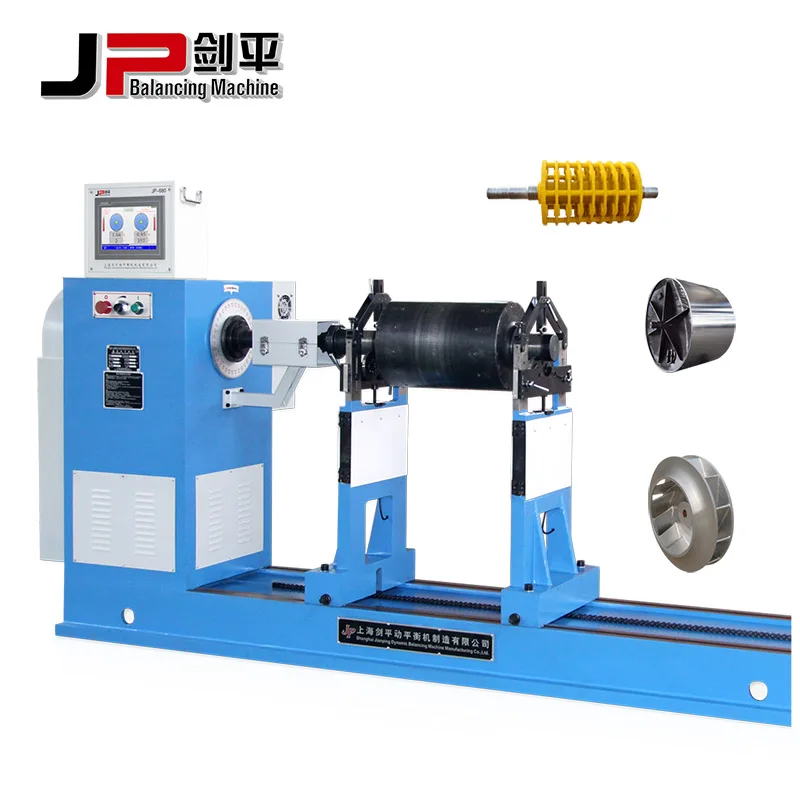

Наша компания имеет большой опыт в обслуживании, вибродиагностике и балансировке роторов насосов РУТСа. Роторы балансируются на современном высокоточном станке. Задача достаточно сложна, так как такие насосы тяжело разбираются, а собрать их, чтобы добиться паспортных характеристик, ещё более проблематично.

После балансировки насосы проходят стендовые испытания.

Заказ балансировки роторов насосов

Балансировка роторов насосов производится только на проверенной оснастке, на качество выполненных работ предоставляется гарантия.

Заказывайте вибродиагностику, балансировку промышленного оборудования по контактам, указанным на сайте! Работы будут выполнены в самые короткие сроки. Оказываем услуги предприятиям из других регионов.

Наши преимущества

Мобильность

Многофункциональность

Технологичность

Качество

Ориентированность на

каждого клиента

Процесс балансировки рабочего колеса центробежного насоса, написанный PH Williams — Exhibition

Shanghai Jianping Dynamic Balancing Machine Manufacturing Co. , Ltd | Updated: May 16, 2016

, Ltd | Updated: May 16, 2016

При проектировании и создании высокоскоростных ротационных машин, особенно центробежных насосов, необходимо, чтобы вращающиеся части были точно сбалансированы для устранения вибрации, трения, чрезмерного потребления энергии и быстрого износа уплотнений и подшипников. Тихая работа часто имеет чрезвычайно важное значение при работе насосов, и это невозможно без точного баланса вращающихся частей.

Обычная практика балансировки рабочих колес центробежных насосов заключается в балансировке готового рабочего колеса для статического или динамического баланса, рассматривая его просто как кусок металла. Если бы это была просто кусок повернутого металла, этот процесс был бы довольно точным. Но используемый в настоящее время способ является неточным и неадекватным в балансировке рабочих колес центробежных насосов по следующим причинам. Крыльчатка центробежного насоса, как это обычно делается, представляет собой не сплошной кусок металла, а ряд криволинейных металлических лопаток, разделенных водными каналами или Проходы и окутаны с каждой стороны тонкой металлической стеной.

Поскольку внутренняя часть крыльчатки отлита из песчаных форм или стержней, которые, в свою очередь, поддерживаются во время процесса литья во внешней песчаной форме, будет очевидно, что такие внутренние сердцевины или формы могут смещаться, деформироваться или искажаться под действием Нагретый металл и накопленные газы.

Даже при использовании аккуратно уложенных узоров и коробок с сердечником и при максимальной осторожности некоторые искажения происходят из-за неравномерного охлаждения, неравномерной трамбовки песка, неравномерной плотности сердечников и неравномерной усадки при охлаждении отливок.

После того, как отливки достигнут механического цеха, становится практически невозможно, и определенно непрактично, так как машинист определяет точный симметричный центр грубой отливки.

В результате, когда крыльчатка закончена и поступает с токарного станка, то наверняка, что лопасти и водные каналы расположены не симметрично относительно истинного центра крыльчатки, как он был выложен на чертежной доске.

Опять же, толщина стенки кожухов будет варьироваться в нескольких точках по вышеуказанным причинам, а металл готовой крыльчатки будет легче или плотнее в разных точках.

Из того, что было написано, будет видно, что настоящий метод балансировки импеллера игнорирует симметрию конструкции и протекает так же, как и с твердым металлом. Другими словами, балансировка выполняется независимо от веса перекачиваемой жидкости или отношения такого веса к расчетному центру крыльчатки.

Из того, что было написано, будет видно, что при фактической откачке воды вес воды или жидкости в крыльце не будет симметрично расположен вокруг оси вращения готового крыльчатки. Чтобы выразить результат простым языком, на одной стороне вала крыльчатки будет больше воды, чем на другой, из-за смещения оси вращения от истинного центра конструкции. Это условие еще более усложняется неточностями и различной толщиной и плотностью литого металла. Мое изобретение разработано, чтобы обеспечить точный баланс рабочих колес насоса в описанных условиях.

Изобретение относится к балансировке рабочих колес центробежных насосов и тому подобного, а более конкретно к балансировке литых рабочих колес для обеспечения точной балансировки в реальных рабочих условиях.

Задачей изобретения является создание способа и средства балансировки рабочего колеса центробежного насоса, так что, когда он заполнен жидкостью, он предназначен для накачивания, он будет находиться в точном равновесии независимо от неточностей конструкции и отсутствия симметрии в лопатках И каналы рабочего колеса.

Другой целью изобретения является обеспечение процесса и средств для балансировки таких рабочих колес для различных жидкостей, обрабатываемых в промышленности, и для приведения баланса рабочего колеса к конкретной жидкости, подлежащей откачке.

Еще одна цель изобретения заключается в том, чтобы обеспечить такие средства для целей, названных как имеющие низкую стоимость, простые в эксплуатации и практического применения к проблемам балансировки центробежных насосов на заводе по производству насосов.

Я достигаю этих целей с помощью процесса, описанного в сопроводительной спецификации, и проиллюстрирован и пояснен со ссылкой на прилагаемый чертеж, на котором на фиг.1 показан вид сбоку крыльчатки со стороны всасывания и показано уравновешивающее кольцо на месте.

На фиг.2 показан разрез через рабочее колесо и уравновешивающее кольцо на участке А-А, показанном на фиг.3.

На фиг. 3 показано обычное рабочее колесо центробежного насоса, установленное на балансировочной оправке с отрезанным кольцевым кольцом, чтобы показать лопатку и водяные каналы рабочего колеса.

Подобные цифры относятся к подобным деталям на всех рисунках чертежа.

Обращаясь к прилагаемому чертежу, 1 — это кожух или боковая пластина рабочего колеса.

2 — уравновешивающее кольцо, используемое, как описано ниже.

3, 3, 3 — лопасти рабочего колеса, показанные в разделе на рис. 2.

4 — ступица одного всасывающего рабочего колеса. Это всасывающее сопло единственной всасывающей лопасти.

6 — балансировочная оправка или вал рабочего колеса.

7 — механический центр готового рабочего колеса.

8, 8, 8 — внутренние края лопаток рабочего колеса.

Со ссылкой на предыдущее обсуждение будет понятно, что точки лопастей 8, 8, 8 не могут и обычно не будут симметрично располагаться относительно механического центра 7 рабочих колес, как это происходит от токарного станка .

Также будет понятно, что имеется в виду в том, что водные проходы между лопастями 3, 3, 3 не могут и обычно не будут иметь точного размера или симметрии или симметрично расположены вокруг механического центра 1.

С учетом этих деталей ясно, что если бы крыльчатка могла быть заполнена перекачиваемой жидкостью и жидкость оставалась на месте во время процесса балансировки, тогда в этом случае рабочее колесо было бы в равновесии, когда фактически перекачивалась бы жидкость . Также будет очевидно, что такие же результаты будут достигнуты, если бы мы использовали какое-то вещество одинакового веса, которое сохраняло бы свое положение во время процесса балансирования.

Я обнаружил, что есть определенные воски или что можно получить определенные воски, которые будут иметь такой же удельный вес перекачиваемой жидкости, как жидкая вода, молоко, рассол, масло и т. Д.

Обращаясь к чертежу, я нажимаю балансирующую оправку 6 через крыльчатку, как в обычном балансировочном устройстве, затем металлическое кольцо с легким нажимным приспособлением и достаточно широким, чтобы закрыть внешние порты рабочего колеса, прижимается рукой по внешней окружности Крыльчатки, закрывающей внешние порты. Очевидно, что кольцо само по себе находится в равновесии, будучи повернутым внутрь и снаружи из твердого металла. Теперь рабочее колесо размещено с балансировочной оправкой 6 по вертикали и с всасывающим патрубком 5 вверх, а подогретый уравновешивающий воск наливается в форсунку до полного заполнения каналов и отверстий в крыльчатке.

Воск, нагреваемый только до температуры плавления, быстро затвердевает, и крыльчатка может быть сбалансирована либо статически, либо динамически, без вытеснения воска. Балансировочное кольцо 2 надежно удерживает балансирующую среду от смещения под действием центробежной силы при высокой скорости вращения для динамической балансировки.

Балансировочное кольцо 2 надежно удерживает балансирующую среду от смещения под действием центробежной силы при высокой скорости вращения для динамической балансировки.

Два метода, называемые далее «обычным способом», являются общими для балансировки рабочих колес, каждый из которых применим к описанному здесь способу.

1. Динамическая балансировка. — Рабочее колесо после наполнения балансирующей средой устанавливается на шпинделе балансировочной машины динамита и вращается с высокой скоростью. Балансировочная машина регистрирует величину дисбаланса и в то же время указывает, где металл должен быть удален для восстановления баланса. Металл удаляется путем измельчения или сверления до достижения желаемого баланса.

2. Статический баланс. — Рабочее колесо устанавливается на балансировочной оправке или валу, заполненном балансирующей средой и концами вала, поддерживаемых параллельными путями или краями ножа. Тяжелая сторона крыльчатки будет вращать крыльчатку на своих опорах, пока она не остановится, когда дисбаланс будет уменьшен. По методу проб и ошибок достаточно металла удаляется с тяжелой стороны крыльчатки, чтобы позволить импеллеру оставаться в покое в любом положении.

По методу проб и ошибок достаточно металла удаляется с тяжелой стороны крыльчатки, чтобы позволить импеллеру оставаться в покое в любом положении.

Когда балансировка завершена и крыльчатка готова к сборке, необходимо только нагреть рабочее колесо до точки плавления воска, когда балансировочный материал выйдет в любую удобную емкость и будет готов к использованию снова. Обычная практика состоит в том, чтобы выжать балансировочную оправку, 6 снять балансировочное кольцо 2 и поместить уравновешенную крыльчатку на сливную решетку через приемник в печи с низкой температурой.

Через несколько минут крыльчатка будет полностью опорожнена, а восстанавливающая среда будет восстановлена для повторного использования.

В качестве балансирующей среды я использую коммерческие воски растительного, животного или минерального состава, которые наилучшим образом подходят для решения проблем. Говядина или тунец баранины с удельным весом от 0,895 до 0,953; Пчелиный воск с удельным весом от 0,961 до 0,968; Карнаубский воск с удельным весом 0,995-0,999 может использоваться, когда их удельный вес соответствует перекачиваемой жидкости. Карнаубский воск с наибольшей удельной массой 0,999 составляет лишь одну десятую процента от веса воды, что делает его достаточно точным для практических целей. Однако я обнаружил, что повторное нагревание и нагрев до высоких температур имеет тенденцию увеличивать удельный вес карнаубского воска до тех пор, пока не будет возможным приблизиться к точному весу прокачиваемой жидкости.

Карнаубский воск с наибольшей удельной массой 0,999 составляет лишь одну десятую процента от веса воды, что делает его достаточно точным для практических целей. Однако я обнаружил, что повторное нагревание и нагрев до высоких температур имеет тенденцию увеличивать удельный вес карнаубского воска до тех пор, пока не будет возможным приблизиться к точному весу прокачиваемой жидкости.

В особых случаях я успешно использовал говяжий жир, нагретый до рабочей консистенции, и достаточно мелкодисперсный графит, перемешиваемый, чтобы получить желаемый удельный вес. Этот процесс является практичным, и существует ряд комбинаций, позволяющих увеличить удельный вес балансирующей среды. Некоторые коммерческие смолы имеют удельный вес больше единицы и используются для смешивания с восками, поскольку, например, воск сапожника представляет собой смесь пчелиного воска и смолы.

Из того, что было написано, будет казаться, что я обеспечил недорогой, практичный и эффективный процесс для названных целей и что балансировочный носитель является недорогим и легко доступным. Далее будет показано, что описанный выше процесс балансировки является новым, новым и решает серьезную проблему в промышленном и производственном мире.

Далее будет показано, что описанный выше процесс балансировки является новым, новым и решает серьезную проблему в промышленном и производственном мире.

Охарактеризовав, таким образом, мое изобретение, я заявляю: 1. Процесс балансировки рабочего колеса центробежного насоса и т.п., состоящий в заполнении проходов крыльчатки, полностью заполненных средой с удельным весом, приближающейся к таковой жидкости, подлежащей откачке, с сохранением такой среды Подходящими средствами, уравновешивая крыльчатку обычным способом, когда она заполнена такой средой, и удаление такой среды путем приложения тепла.

2. Процесс балансировки рабочего колеса 66 центробежного насоса или тому подобного, заключающийся в заполнении такого рабочего колеса или тому подобного средой, приближающейся к удельному весу перекачиваемой жидкости, уравновешивая рабочее колесо или аналогичным образом обычным образом и удаляя Балансирующую среду подходящими средствами.

ФИЛИП Х. ВИЛЬЯМС.

Восстановление и балансировка насосов (часть первая)

Насосы и насосные системы представляют собой уникальные инженерные изделия, требующие специальных знаний на всех этапах ремонта, восстановления и балансировки. Когда насосы выходят из строя, затраты на ремонт, запасные части и простои оборудования быстро увеличиваются. Затраты только на потерю производительности могут добавить от 5 000 до 200 000 долларов США в час к общей стоимости отказа насоса.

Когда насосы выходят из строя, затраты на ремонт, запасные части и простои оборудования быстро увеличиваются. Затраты только на потерю производительности могут добавить от 5 000 до 200 000 долларов США в час к общей стоимости отказа насоса.

Техническое обслуживание насосов: важность балансировки

Регулярное техническое обслуживание продлит срок службы насосов и снизит риск дорогостоящего повреждения насосной системы. Балансировка, ключевой компонент процесса обеспечения качества, может использоваться для улучшения показателей надежности предприятия.

Пользователи насосов могут назвать проблему несоосностью, неисправными подшипниками или перегревом, но основной причиной часто является дисбаланс компонента или узла насоса. Дисбаланс вызывает вибрацию и накопление тепла, что приводит к выходу из строя подшипника.

Некоторые опасности для несбалансированных насосов включают:

- Отклонение вала — погнутый вал или неконтролируемый резонанс могут привести к отклонению и повреждению всей системы

- Чрезмерная недопустимая вибрация

- Отказы механического уплотнения/механической набивки

- Катастрофические отказы подшипников

Заклинивание. Во многих насосах зазоры настолько малы, что, если рабочее колесо не сбалансировано, вибрация может привести к отклонению вращающегося узла, достаточному для заедания.

Во многих насосах зазоры настолько малы, что, если рабочее колесо не сбалансировано, вибрация может привести к отклонению вращающегося узла, достаточному для заедания.

Практическая балансировка насосных систем

опишите его с точки зрения выравнивания. Балансировка включает в себя совмещение геометрического центра с центром масс. Геометрический центр (рукотворный) представляет собой центр узла вращающегося вала и рабочего колеса насоса. Центр масс — это центр, вокруг которого сборка пытается вращаться естественным образом. Крыльчатка насоса вращалась бы вокруг этой оси, если бы ее подбрасывали в воздух, как фрисби. Эти две осевые линии никогда не совпадают идеально. Расстояние между центральными линиями называется смещением. Стандартные допуски на смещение могут составлять 0,0006 дюйма, 0,0002 дюйма или 0,0001 дюйма. Допуск устанавливается в зависимости от использования, класса качества и частоты вращения.

Ось вала

Массовая ось

Чтобы преобразовать вес в допуск, просто умножьте его вес на

. Например, рабочее колесо весом 10 фунтов будет иметь допуск на дисбаланс 0,03 унции на дюйм: 10 фунтов x 16 унций/фунт x 0,0002 дюйма = 0,03 унции на дюйм.

Например, рабочее колесо весом 10 фунтов будет иметь допуск на дисбаланс 0,03 унции на дюйм: 10 фунтов x 16 унций/фунт x 0,0002 дюйма = 0,03 унции на дюйм.

Рабочее колесо весом 50 фунтов будет иметь допуск на дисбаланс 0,15 унции на дюйм: 50 фунтов x 16 унций/фунт x 0,0002 дюйма = 0,16 унции на дюйм . Балансировочный станок сообщит оператору, сколько материала нужно удалить и где сбалансировать деталь ниже допуска и уменьшить смещение между осевыми линиями. Это позволит более точно выровнять геометрический центр и центр масс.

Одной из стандартных процедур в некоторых мастерских, пытающихся упростить свою балансировку, является установка одного допуска балансировки для всех своих деталей, например, балансировка всех деталей до 0,1 унции дюйма. Допуск балансировки одинаков для всех их частей, но в зависимости от веса их частей выравнивание или смещение различаются.

Для тех же самых 10-фунтовых и 50-фунтовых деталей, упомянутых выше, оператор будет тратить больше времени на балансировку 50-фунтовой детали (пытаясь удержать выравнивание или смещение 0,0001 дюйма), а 10-фунтовая деталь будет завершена быстрее (удержание смещение всего 0,0006 дюйма). Чтобы добиться одинакового качества для всех деталей, правильной процедурой является балансировка всех деталей с одинаковым смещением, например, с 0,0002 дюйма, если они имеют одинаковое число оборотов в минуту и использование.

Чтобы добиться одинакового качества для всех деталей, правильной процедурой является балансировка всех деталей с одинаковым смещением, например, с 0,0002 дюйма, если они имеют одинаковое число оборотов в минуту и использование.

Биение вала является причиной дисбаланса в сборке, что также связано с выравниванием. Вал с биением 0,001 дюйма будет удерживать крыльчатку со смещением от центра на 0,0005 дюйма. Это противоречит цели балансировки смещения до 0,0002 дюйма. В зависимости от направления центр масс крыльчатки теперь может быть от 0,0003 дюйма до 0,0007 дюйма от геометрического (вращательного) центра. Чтобы обеспечить более жесткий допуск балансировки рабочего колеса, биение вала также должно быть уменьшено ниже требуемого допуска балансировки.

Один из часто задаваемых вопросов о балансировке: «Как может быть вибрация после балансировки рабочего колеса насоса до нуля?» Помните, что для поддержания уровня дисбаланса крыльчатки выравнивание, достигнутое на балансировочном станке, должно сохраняться в сборке. Если предположить, что балансировочный станок откалиброван и работает правильно, и нет других внешних причин вибрации (резонанса), это обычно означает, что при сборке изменилось соосность (смещение). Крыльчатка насоса установлена по-другому на валу, вал имеет биение, добавлена шпонка, не учтенная при балансировке, или подшипники имеют другую осевую линию. По этой причине многие магазины балансируют не только компоненты, но и всю сборку.

Если предположить, что балансировочный станок откалиброван и работает правильно, и нет других внешних причин вибрации (резонанса), это обычно означает, что при сборке изменилось соосность (смещение). Крыльчатка насоса установлена по-другому на валу, вал имеет биение, добавлена шпонка, не учтенная при балансировке, или подшипники имеют другую осевую линию. По этой причине многие магазины балансируют не только компоненты, но и всю сборку.

Понимание резонанса во вращающихся машинах

Одной из опасностей вибрации во вращающихся машинах является резонанс. Например, типичный вертикальный насос с двигателем и основанием или опорой, на которой установлен насос, можно рассматривать как вертикальный тростник или консольную балку, которая прикреплена нижним концом к бесконечной массе и может свободно перемещаться вверху. конец. Если такой трость или луч задеть за верхний конец, он будет вибрировать на своей собственной или резонансной частоте, как трость в тахометре Фрама. Эта собственная частота является неотъемлемым свойством системы или сборки, а не какого-либо отдельного компонента.

Если резонансная частота системы, или CPM (циклов в минуту), численно близка к рабочей скорости двигателя насоса (RPM), вероятно, возникнет чрезмерная вибрация, даже если оборудование хорошо сбалансировано. Даже небольшой дисбаланс в двигателе или приводимом в действие оборудовании вызовет вибрацию системы на рабочей скорости, и величина этой вибрации при заданной величине дисбаланса значительно увеличивается, если резонансная частота приближается к рабочей скорости. Желательно, чтобы резонансная частота системы (CPM) была как минимум на 25 процентов выше или ниже рабочей скорости двигателя насоса (RPM). Для двигателя на 1200 об/мин резонансная частота системы должна быть выше 1500 имп/мин или ниже 900 копий в минуту.

Резонанс может происходить на разных скоростях. Если в детали существует дисбаланс, резонанс, вероятно, произойдет хотя бы один раз во время разгона, когда машина приближается к своей критической скорости или проходит ее. Даже после балансировки до требуемого допуска может остаться небольшой остаточный дисбаланс. Балансировка детали гарантирует, что в случае возникновения резонанса это произойдет только в диапазоне скоростей выше или ниже рабочей скорости машины.

Балансировка детали гарантирует, что в случае возникновения резонанса это произойдет только в диапазоне скоростей выше или ниже рабочей скорости машины.

Стабильная, непрерывная работа двигателя и его нагрузки при низком уровне вибрации может быть получена только при достаточном удалении резонансной скорости системы от рабочей скорости. Чтобы предотвратить появление резонанса во время разгона или на рабочей скорости, есть три основных способа изменить резонансную частоту:

- Усилить опору или опорную конструкцию

- Используйте вал большего размера

- Придание жесткости корпусу (добавлением ребер или утолщением стенок корпуса)

Могут быть сделаны некоторые полевые модификации, позволяющие системе работать на скоростях, слишком близких к резонансной частоте; однако уточнение баланса не является желательным постоянным решением для чрезмерной вибрации, вызванной системным резонансом. В то время как вибрация двигателя и насоса, работающего близко к резонансной скорости или частоте системы, может быть уменьшена путем точной балансировки на установке, может оказаться невозможным сбалансировать оборудование достаточно хорошо, чтобы снизить вибрацию до приемлемого уровня. Кроме того, замена подшипника, смещение центровки, износ насоса или замена какого-либо другого компонента могут нарушить точность балансировки и привести к повторному возникновению чрезмерной вибрации. Также возможно, что резонансная скорость будет смещена ближе к рабочей скорости за счет изменения натяжения фундаментных болтов или какого-либо другого подобного изменения.

Кроме того, замена подшипника, смещение центровки, износ насоса или замена какого-либо другого компонента могут нарушить точность балансировки и привести к повторному возникновению чрезмерной вибрации. Также возможно, что резонансная скорость будет смещена ближе к рабочей скорости за счет изменения натяжения фундаментных болтов или какого-либо другого подобного изменения.

Однако крайне важно, чтобы машины были максимально точно сбалансированы, чтобы, по крайней мере, компенсировать любые возможности, которые могут возникнуть в насосной системе.

Во второй части будет рассмотрен пример процесса ремонта и восстановления.

Динамическая балансировка рабочих колес насосов

Динамическая балансировка является важной задачей при ремонте большинства вращающихся механизмов, включая насосы и электродвигатели. Невыявление и устранение чрезмерного дисбаланса на этом этапе может подорвать ремонтные работы, позволяя сохраняющимся вибрационным силам воздействовать на подшипники и разрушать фундамент машины. Для роторов насосов и рабочих колес также необходимо учитывать, что применяются другие методы динамической балансировки, чем для роторов электродвигателей, из-за различий в их конструкции.

Для роторов насосов и рабочих колес также необходимо учитывать, что применяются другие методы динамической балансировки, чем для роторов электродвигателей, из-за различий в их конструкции.

Например, масса роторов электродвигателей находится между подшипниками, в то время как рабочие колеса многих насосов монтируются с выступом. Роторы электродвигателей также длиннее своего диаметра, в то время как крыльчатки обычно имеют более узкий профиль отношения длины к диаметру. Для более узкого профиля могут потребоваться специальные правила, определяющие допустимый остаточный дисбаланс в соответствии со стандартом Международной организации по стандартизации (ISO) 21940-11, и специальные методы балансировки.

Всегда ли необходима балансировка?

При оценке состояния насоса в процессе ремонта техник должен решить, следует ли проверять/исправлять балансировку рабочего колеса на балансировочном станке. Обычно нецелесообразно проверять уровни вибрации путем пробного запуска насоса перед ремонтом, а произвольная проверка динамического баланса каждого насоса неоправданно увеличивает стоимость некоторых ремонтных работ. Если крыльчатка не изношена и не повреждена, а необходимость ремонта не связана с вибрацией машины, затраты на проверку балансировки крыльчатки могут быть неоправданными. Обратите внимание, однако, что известно, что дисбаланс крыльчатки приводит к выходу из строя некоторых валов насоса и крепежных болтов крыльчатки, поэтому решения о проверке дисбаланса должны учитывать эти возможности.

Если крыльчатка не изношена и не повреждена, а необходимость ремонта не связана с вибрацией машины, затраты на проверку балансировки крыльчатки могут быть неоправданными. Обратите внимание, однако, что известно, что дисбаланс крыльчатки приводит к выходу из строя некоторых валов насоса и крепежных болтов крыльчатки, поэтому решения о проверке дисбаланса должны учитывать эти возможности.

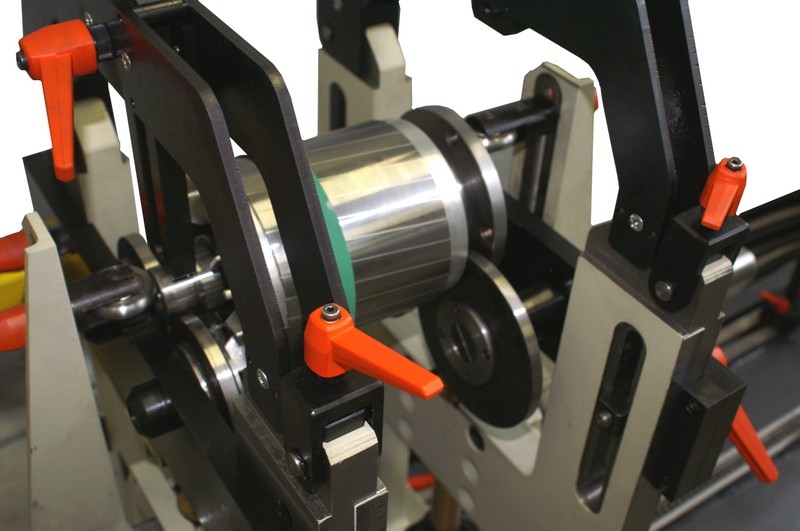

Установки для балансировки

Балансировка рабочих колес насоса на валу насоса в сборе является обычной практикой, но часто приводит к выступающим конфигурациям, что затрудняет процесс балансировки. Однако, поскольку сам вал вряд ли может быть разбалансирован, обычным методом для насосов с несколькими рабочими колесами является балансировка каждого рабочего колеса на оправке перед сборкой на валу насоса. При расчете допустимых допусков остаточного дисбаланса учитывайте общий вес ротора. Основание расчетов исключительно на весе рабочего колеса может привести к меньшим допускам, чем это необходимо.

ИЗОБРАЖЕНИЕ 1: Метод статической пары для подвесных роторов в балансировочном станке (изображения предоставлены EASA)

Балансировка в одной плоскости или в двух плоскостях двухплоскостной баланс. В старом руководстве, не отраженном в действующем стандарте ISO 21940-11, говорится, что балансировка в одной плоскости приемлема для роторов с отношением длины к диаметру менее 0,5 и скоростью вращения менее 1000 оборотов в минуту (об/мин). Хотя большинство насосов работают со скоростью выше 1000 об/мин, многие производители насосов балансируют рабочие колеса только в одной плоскости. Это нормально, если они контролируют производственный процесс, чтобы свести к минимуму «несбалансированность пар», но многочисленные примеры показывают, что это не всегда так. После того, как крыльчатка находится в балансировочном станке, рекомендуется проверить балансировку в двух плоскостях (Рисунок 1).

Корректировка балансировки

Корректировка балансировки рабочих колес насоса требует снятия веса, обычно путем шлифовки кожухов рабочего колеса и последующего сглаживания затронутых участков. Сверление отверстий для снятия веса не рекомендуется, поскольку отверстия будут создавать локальную турбулентность в перекачиваемой жидкости.

Сверление отверстий для снятия веса не рекомендуется, поскольку отверстия будут создавать локальную турбулентность в перекачиваемой жидкости.

Так как трудно «отшлифовать» корректирующий груз, сделайте первоначальную корректировку, нанеся замазку на крыльчатку. Когда будет достигнут приемлемый баланс, отшлифуйте корректирующие грузы на 180 градусов от места замазки. Если первоначальная балансировка с помощью шпаклевки требует большого количества корректирующего груза в парной конфигурации, оцените целесообразность балансировки в двух плоскостях.

Большой дисбаланс пары обычно возникает из-за аномалий литья и механической обработки в производственном процессе. Опять же, производители пытаются контролировать эти аномалии, поэтому балансируют крыльчатки только в одной плоскости. Когда исправить дисбаланс пары на крыльчатке нецелесообразно, крыльчатка часто «плохая» и требует замены. Рекомендуется отбалансировать рабочие колеса насоса до G2,5 в соответствии со стандартом ISO 21940-11. Специальные процедуры балансировки применяются к насосам высокой мощности в соответствии со стандартами для насосов Американского национального института стандартов (ANSI)/Гидравлического института (HI).

Специальные процедуры балансировки применяются к насосам высокой мощности в соответствии со стандартами для насосов Американского национального института стандартов (ANSI)/Гидравлического института (HI).

Вертикальные турбинные насосы и насосы с разъемным корпусом

В промышленности распространены два типа многоступенчатых насосов: вертикальные турбинные насосы (VTP) и насосы с разъемным корпусом. Когда требуется балансировка многоступенчатых насосов, каждое рабочее колесо должно быть отбалансировано в двух плоскостях отдельно на оправке. После повторной установки рабочего колеса на вал насоса убедитесь, что сборка находится в пределах допуска G2.5. Помимо этого, процедуры для VTP и насосов с разъемным корпусом различаются.

ВТП . Для VTP пометьте крыльчатку и любые монтажные цанги или крепежные детали. После окончательной проверки балансировки разберите ротор, чтобы подготовить его к правильной сборке в чашах насоса. Если баланс собранного ротора не соответствует норме, проверьте биение вала и крепления рабочего колеса. На собранном роторе может быть выполнена некоторая незначительная балансировка дифферента, но чрезмерный дисбаланс указывает на проблему, требующую исправления.

На собранном роторе может быть выполнена некоторая незначительная балансировка дифферента, но чрезмерный дисбаланс указывает на проблему, требующую исправления.

Многоступенчатые насосы с разъемным корпусом. Для многоступенчатых насосов с разъемным корпусом соберите ротор для окончательной сборки в корпусе с любыми втулками ступеней или другими стационарными компонентами, которые устанавливаются между рабочими колесами. Убедитесь, что гайки вала, удерживающие крыльчатки на месте, плотно затянуты, а не затянуты.

Перед вращением ротора балансировочного станка привяжите неподвижные компоненты к основанию станка веревкой. Это (и небольшое количество машинного масла между ними и валом) предотвратит их вращение. Убедившись, что балансировка собранного ротора находится в пределах допуска, затяните гайки вала и повторно проверьте балансировку. Любое заметное изменение балансировки ротора при затянутых гайках вала, вероятно, связано с биением втулки вала или осевых поверхностей рабочего колеса.